Система смазки станка

Смазка станка обеспечивается следующими системами.

1. Централизованная система смазки зубчатых колес, подшипников коробки скоростей, ПОДШИПНИКОВ И шестерен поворотной головки и элементов коробки переключения скоростей.

Эта система включает в себя резервуар 2, расположенный в станине, фильтр 4, плунжерный насос 6 и маслораспределитель 7. Насос системы работает от эксцентрика, смонтированного на одном из валов коробки скоростей (рис.24 ).

Контроль за подачей смазки и ее уровнем в резервуаре осуществляется визуально по маслоуказателям 1 и 9.

2. Централизованная система смазки зубчатых колес, подшипников консоли, направляющих консоли, салазок и стола.

Эта система включает в себя резервуар 24, расположенный в консоли, предохранительный клапан 26, шестеренчатый насос 25, золотник 15, маслораспределители 11,12,14. Конструкция золотникового распределителя приведена на рис.

Наличие масла в резервуаре проверяется по маслоуказателю 20, контроль работы насоса – по маслоуказателю 19.

Смазка направляющих консоли производится периодически нажатием кнопки 16, направляющих стола – кнопки 17.

Быстродействующие сухие муфты выбора направления перемещения стола размещены в отсеке консоли, защищенном от попадания масла сальниками и уплотнениями. Попадание масла в этот отсек приводит к утере передаваемого момента и быстродействия муфт, а также к недопустимой потере точности позиционирования стола.

Описание узлов

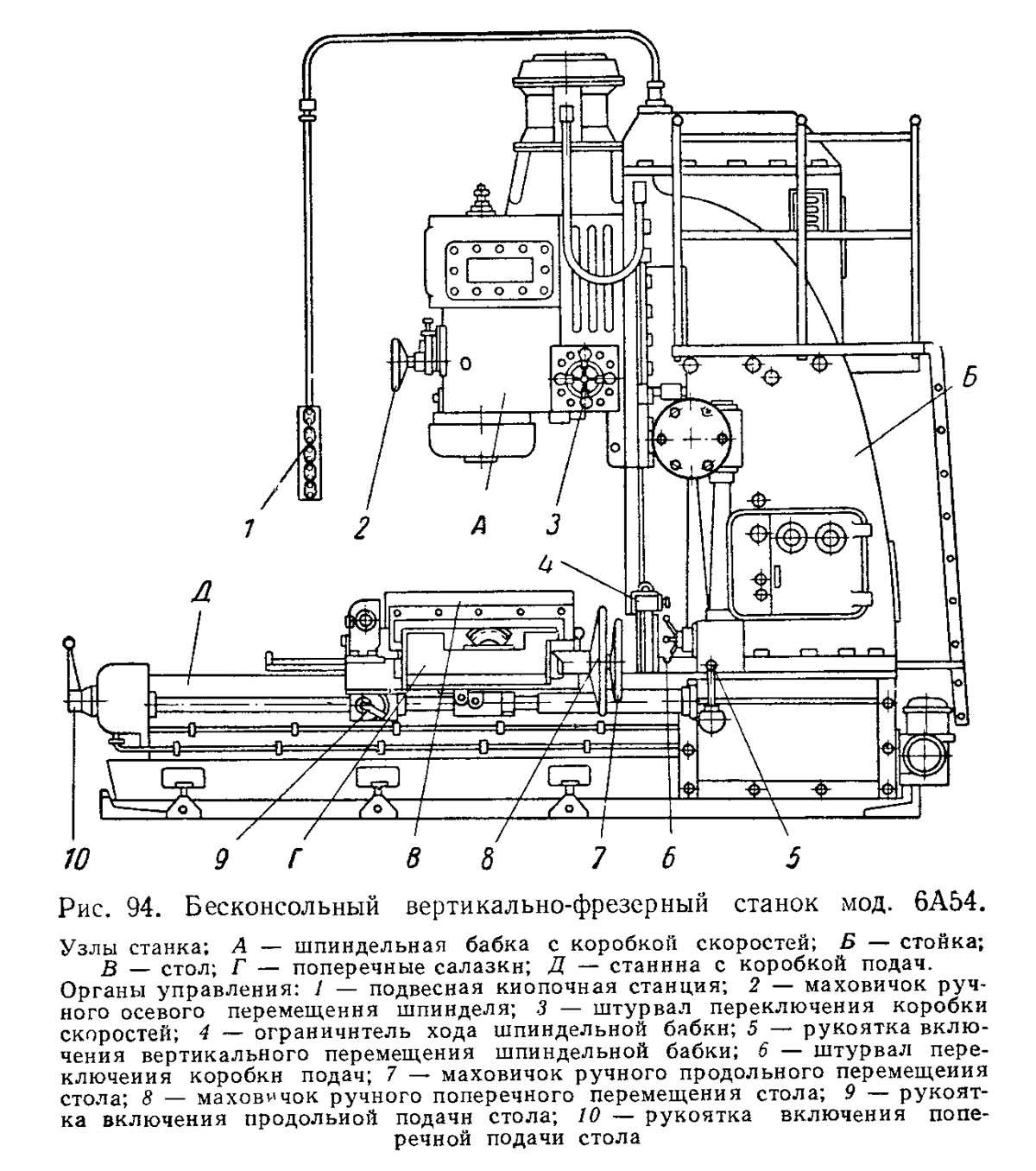

Станина является базовым узлом, на котором установлены все остальные узлы и механизмы станка. В ней располагается коробка скоростей и ниша для электрооборудования. Сама станина при монтаже регулируется по уровню и крепится к фундаменту анкерными болтами.

Поворотная шпиндельная головка с механизмом ручного осевого перемещения гильзы расположена в верхней части станины, позволяет обрабатывать заготовку под углом до 45 градусов к поверхности стола.

Рабочий стол с Т образными пазами перемещается в продольном и поперечном направлении. На его поверхности крепятся обрабатываемые заготовки и дополнительные приспособления: тиски, делительные головки и другие устройства.

Вертикальный шпиндель в виде цилиндрического вала монтируется на двух опорах и располагается в выдвижной гильзе. Регулировка осевого и радиального положения осуществляется при помощи колец. В торце шпинделя крепится режущий инструмент.

Коробка скоростей располагается в верхней части станины и от главного электродвигателя передает вращение на шпиндель. Переключение режимов резания производится рычагами. Визуальный контроль за состоянием и работой узла допускается через смотровое окно, расположенного с правой части станины. Коробка настраивается на 18 положений оборотов шпинделя. Смазка данного механизма осуществляется методом разбрызгивания масла.

Привод подач регулируется отдельным двигателем, расположенным в консоли станка. Настройка коробки подач на требуемые режимы перемещений осуществляется шестеренчатыми блоками и подвижного зубчатого колеса с муфтой. Включение соответствующего передвижения рабочего стола по всем координатам устанавливается рукоятками. Число подач на станке имеет 18 положений.

Подвижная консоль в комплекте с коробкой подач расположена в нижней части станины. Данная конструкция выполняет функции регулировки подач и циклов работы. Сверху консоли станка установлен рабочий стол, который так же предназначается для передачи движения и крепления заготовки.

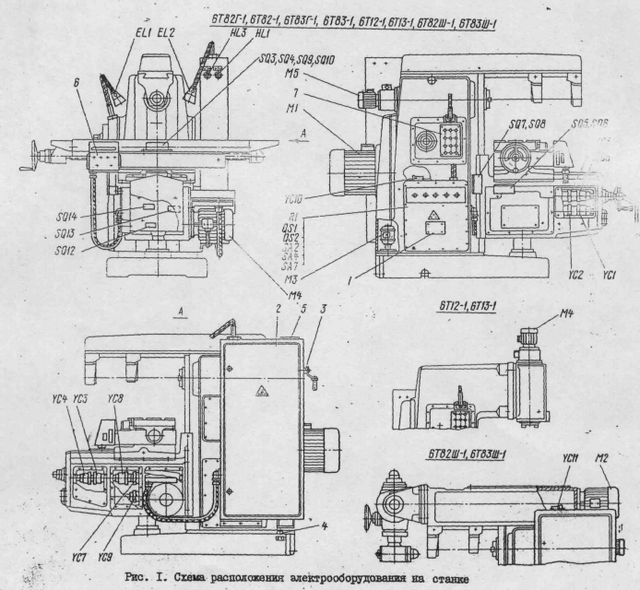

Электрооборудование , смонтированное в нише вертикальной станины, отвечает за управлением и контролем режимов работы оборудования. В электрической схеме предусмотрена предохранительная муфта для предотвращения аварийных ситуаций и перегрузок. Главный двигатель мощностью 11 кВт позволяет вести обработку на повышенных режимах резания без потери качества поверхности.

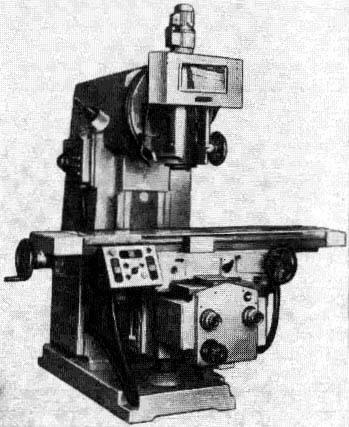

Общий вид и конструкция

Агрегат отличают прочность сцепления отдельных узлов и их независимое управление. Литая основа придает станку устойчивость. Возможность тонкой настройки дает способность к фрезерованию мелких деталей.

Расположение и описание составных частей

Основные элементы конструкции:

- Станина. Широкая прямоугольная платформа на штифтах с вертикальной горловиной.

- Головка и гильза шпинделя. Поворотный механизм, закрепленный в кольцевой выточке станины, с двигателем зажима режущей детали.

- Шкаф управления. Включает электропривод движения шпинделя, коробку скоростей, пульт управления и несколько отдельных переключателей.

- Передняя консоль. Двигатель направляющих стола и приборы регулирования их перемещения.

Вес собранной машины составляет 4300 кг, высота 2430 мм, ширина 2252 мм. Общая длина 2570 мм. Ход рабочей поверхности – до 1 м вправо-влево, до 40 см в поперечной плоскости и до 43 см по вертикали.

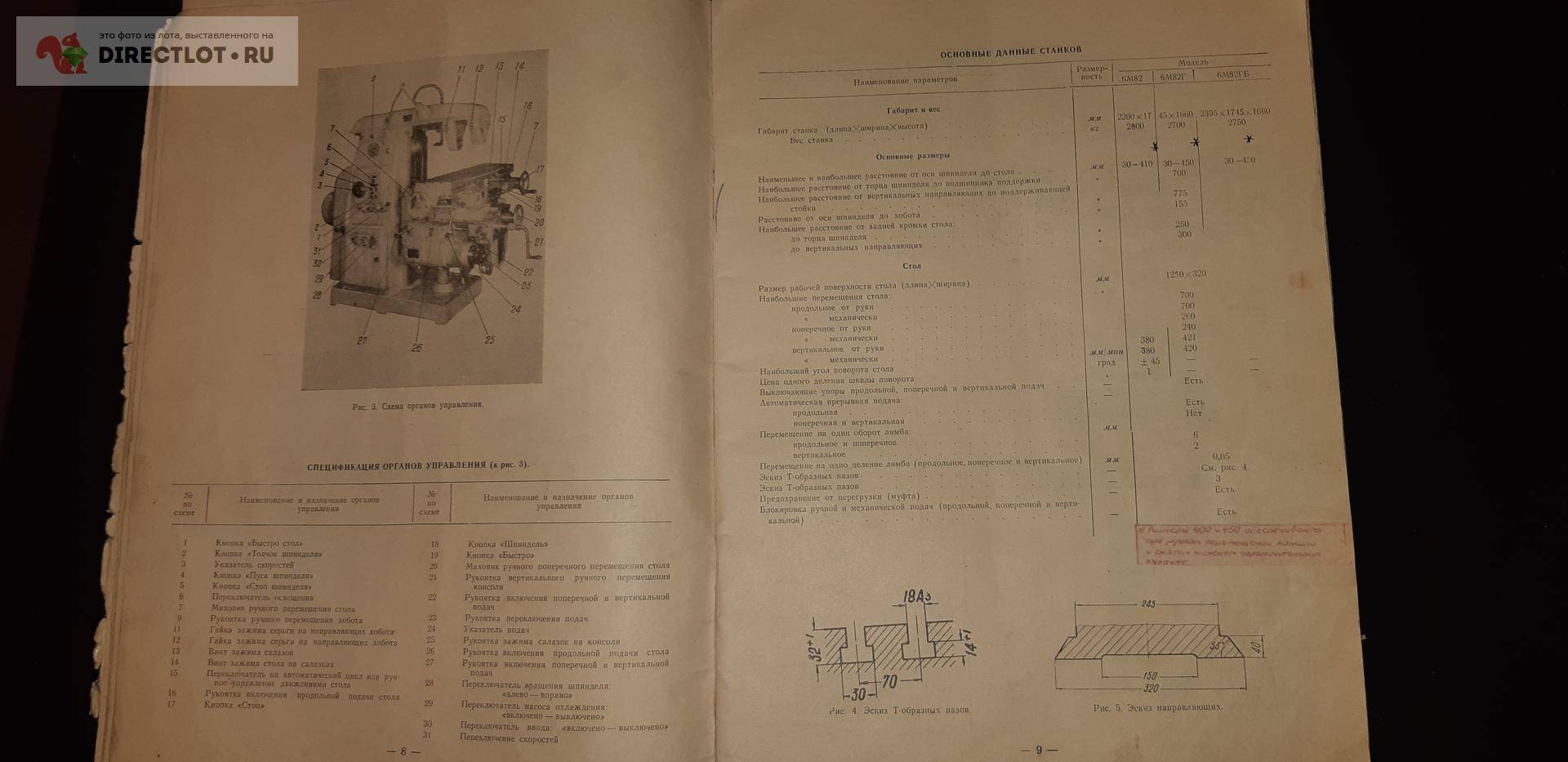

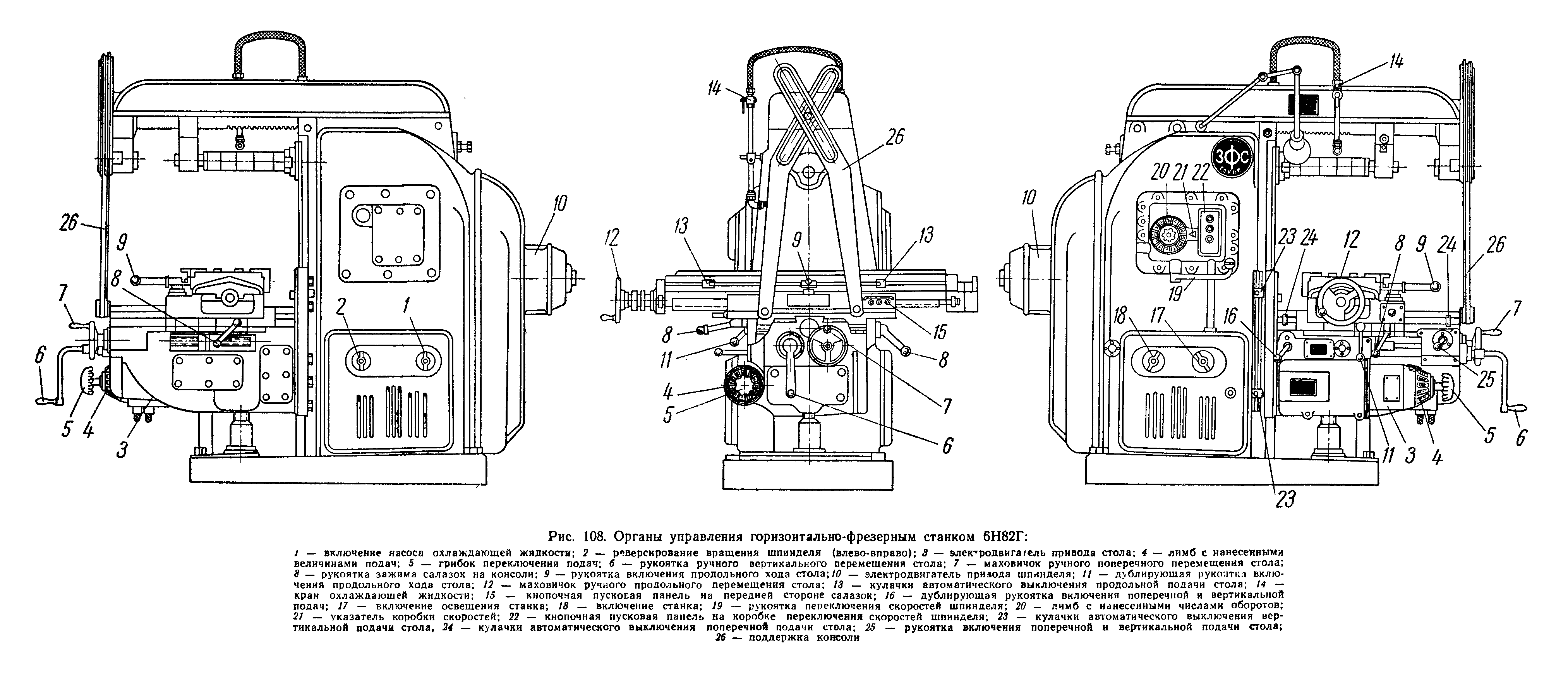

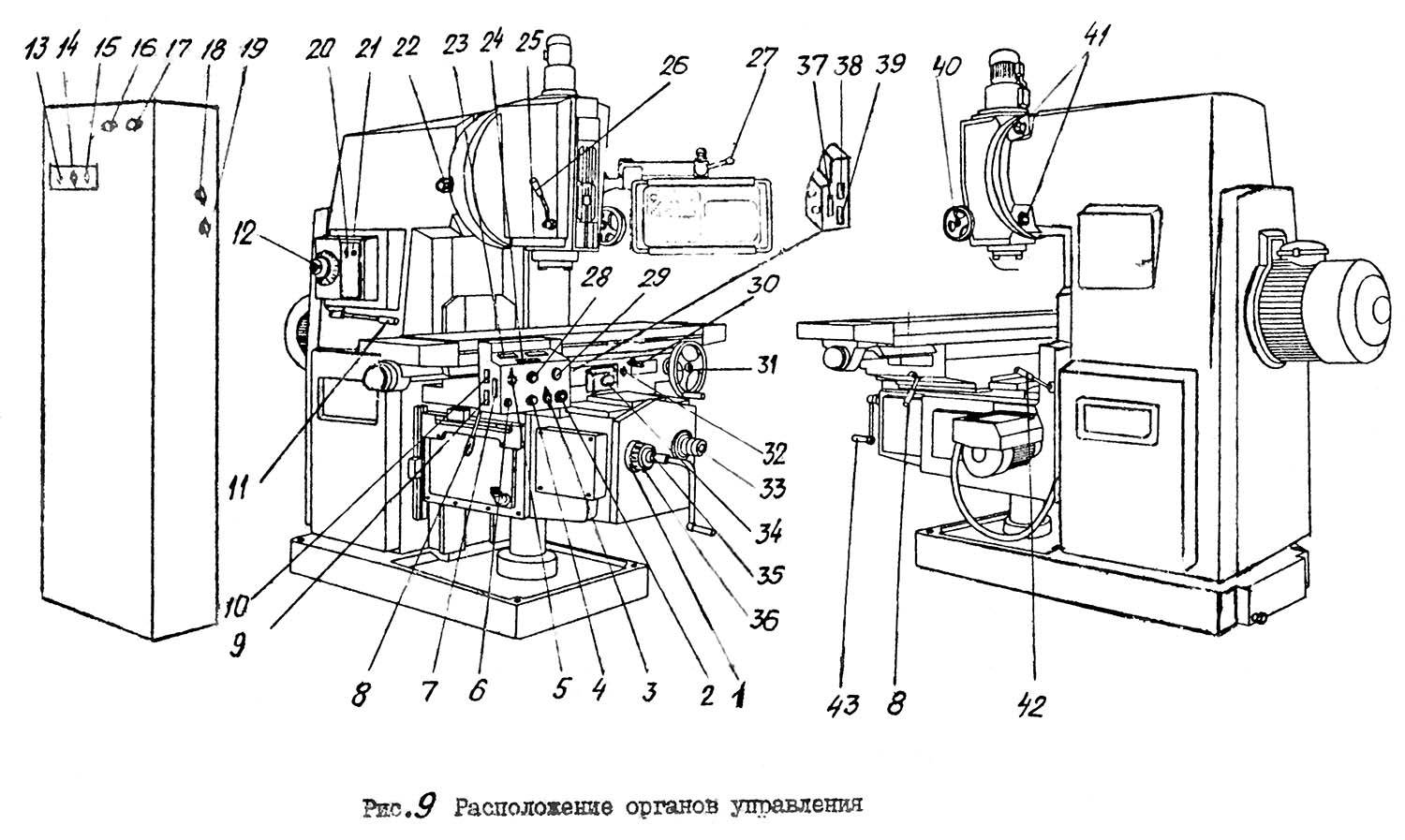

Расположение органов управления

Управление основным движением выполняет коробка скоростей, которая включает 18 частот вращения шпинделя. Регулируется с помощью рукоятки с соответствующими делениями. Положение головки обеспечивают поворотный шестигранник и маховик механического выдвижения гильзы. Отдельная рукоятка предусмотрена для зажима гильзы.

Привод подач управляет движениями стола через фрикционы обычного и быстрого хода. При выборе одного из данных режимов другой блокируется. Коробка привода позволяет осуществлять 18 различных подач. Для точного предварительного расположения обрабатываемых деталей предусмотрены механические зажимы салазок стола и консоли на направляющих станины. Каждый рабочий элемент оснащен маховиком ручного управления.

https://youtube.com/watch?v=N0wcKDsBE3Q

Пульты управления

На станке 6Т13 имеются два операторских пульта – боковой на стенке шкафа управления, основной на консоли стола. А также панель выбора автоматических циклов. Скорость и направление подач регулируется с основного, движение головки шпинделя с бокового. Кнопки базовых действий – старта, остановки, включения режима быстрого перемещения или замедленных подач – дублируются на обоих панелях.

Клавиша включения станка, как и изменения направления вращения фрезы, расположена на задней стенке аппарата. Но на основном пульте есть кнопка аварийного отключения. Также с него включается и выключается режим охлаждения. Выбор пульта осуществляется посредством переключателя сбоку.

Особенности строения поворотной головки

Механизм для вращения шпинделя представляет собой систему конических колец, полуколец и шестерней, крепится к фланцу станины болтами. На поворотной головке закреплены направляющие гильзы, внутри которой расположен двухопорный вал шпинделя на подшипниках. В верхней части гильзы – привод зажима режущего инструмента. Во избежание травм, без обязательной предварительной фиксации фрезы поворот шпинделя блокируется.

При необходимости конструкция головки позволяет регулировать осевой и радиальный люфт вращения. Для этого на ее корпусе имеется съемная пробка. Через это отверстие замеряют размер люфта между подшипником и цилиндром шпинделя. Настройка осуществляется подшлифовыванием осевых и радиальных полуколец.

Ремонт и модернизация

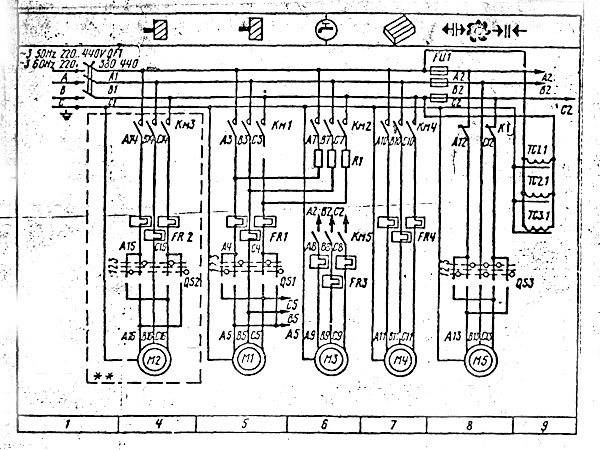

Для эффективной эксплуатации 6Т13 описание станка в документации иллюстрируется схемами: кинематической, расположения подшипников, смазки, строповки. Вторая часть руководства посвящена электрооборудованию, в ней приведена принципиальная электрическая схема и спецификации, по которым следует подбирать запчасти.

На основании статистики выявлены элементы, чаще заменяемые механической службой при поломках. Паспорт на станок 6Т13 содержит чертежи быстроизнашивающихся деталей. Унификация позволяет частично заимствовать запчасти для фрезерных станков 6Т13 у представителей других серий.

Скачать паспорт (инструкцию по эксплуатации) станка 6Т13

Перед началом работ по обновлению электрооборудования 6Т13 электросхема соединений проверяется на наличие расхождений в маркировке проводов во избежание ошибок акоммутации.

Станок вертикальный консольно-фрезерный 6Т13 можно модернизировать по следующим направлениям:

- установка оптических линеек и устройства индикации (УЦИ) – повышает удобство, снижает затраты времени оператора;

- комплектация шкафа и пультов современными электроаппаратами — высвобождает место, улучшает доступ, уменьшает время на замену, запчасти в наличии повсеместно;

- замена плунжерных насосов на агрегаты с электроприводом — повышает надёжность системы смазки;

- возможно заимствование бесступенчатого привода подачи от нерабочих представителей серии Т, оснащённых ЧПУ.

После модернизации в электрическую схему вносят изменения, вводят дополнительные листы.

В каждом случае необходим экономический расчёт целесообразности и уровня реноваций, исходя из состояния фрезеровочного оборудования, расходов на запчасти, планируемой загрузки, других факторов.

Описание

Горьковское СПО

Вертикальный консольный фрезерный станок модели 6Т13 предназначен для обработки деталей из чугуна и цветных металлов торцовыми, концевыми, цилиндрическими, радиусными и другими фрезами. Класс точности станка Н по ГОСТ 8—82.

Шероховатость поверхности Ra 3,2 мкм.

Категория качества высшая.

Исполнение для внутренних и экспортных поставок. По условиям эксплуатации УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, Т — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции станка

Возможность работы в трех режимах: автоматическом, толчковом и ручном; работы в автоматических циклах, включая цикл по рамке; работы по разметке.

Наличие устройства для ограничения зазора в винтовой паре продольного перемещения стола.

Индивидуальная смазка винта вертикального перемещения, повышающая его долговечность и снижающая усилие подъема консоли.

Введение дополнительных устройств для защиты от разлетающейся стружки и эмульсии.

Повышение жесткости станка за счет прямоугольных направляющих станины и консоли.

Наличие автоматического торможения шпинделя в рабочем режиме и при аварийном отключении.

Поворот фрезерной головки на 45° в обе стороны от вертикального положения шпинделя.

Механизированное крепление инструмента.

Расположение винта поперечной подачи по оси фрезы, повышающее точность обработки.

Условия транспортирования и хранения

Упакованный станок допускается транспортировать всеми видами транспорта кроме воздушного. Условия транспортирования по ГОСТ 9.014—78, ГОСТ 23170—78 и ОСТ Н92-1—81. Категория условий транспортирования и хранения — Ж, без упаковки — С по ГОСТ 9.014—78 для экспортных поставок — ОЖ.

Безопасность труда на станке достигается выполнением требовании по ГОСТ 12.2.009—80.

| Основные данные | |

|---|---|

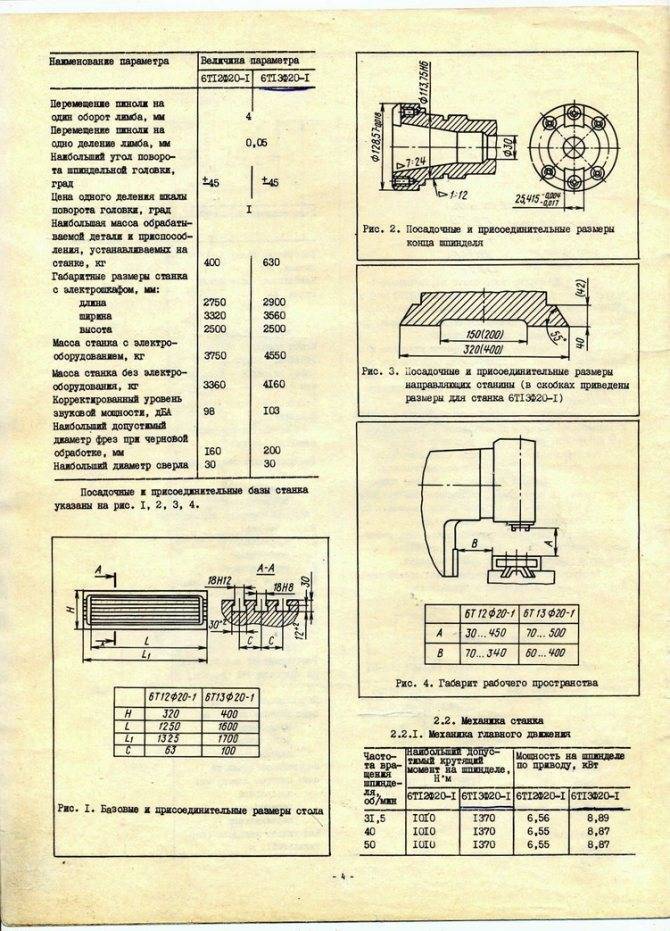

| Размеры рабочей поверхности стола, мм: | 400 х 1600 |

| Количество Т-образных пазов | 3 |

| Ширина Т-образных пазов, мм: | |

| – центрального | 18Н18 |

| – крайних | 18Н12 |

| Наибольшее перемещение стола по ГОСТ 165—81, не менее, мм: | |

| – продольное | 1120 |

| – поперечное | 400 |

| – вертикальное | 430 |

| Конец шпинделя по ГОСТ 24644—81 (конус по ГОСТ 15945—82), ряд 4, исполнение 6 | 50 |

| Количество скоростей вращения шпинделя | 18 |

| Частота вращения шпинделя, об/мин | 31,5-1600 |

| Наибольший крутящий момент на шпинделе станка, кН·м | 1,37 |

| Количество подач стола | 22 |

| Подача стола, мм/мин: | |

| – продольная | 12,5-1600 |

| – поперечная | 12,5-1600 |

| – вертикальная | 4,1-530 |

| Пропорциональная замедленная подача, от установленной, мм/мин | 50% |

| Скорость быстрого перемещения стола, мм/мин, не менее: | |

| – продольная | 4000 |

| – поперечная | 4000 |

| – вертикальная | 1330 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм: | |

| – наименьшее, не более | 70 |

| – наибольшее, не менее | 500 |

| Расстояние от оси шпинделя до направляющих станины, мм | 460 |

| Ход гильзы шпинделя (вертикальный), мм, не менее | 80 |

| Угол поворота шпиндельной головки, не менее | ±45 |

| Наибольшая масса обрабатываемой детали, кг | 630 |

| Корректированный уровень звуковой мощности, дБА | 103 |

| Габарит станка, мм | 2570 х 2252 х 2430 |

| Масса станка с электрооборудованием, кг, не более | 4270 |

| Электрооборудование | |

| Питающая электросеть: | |

| – род тока | Переменныйтрехфазный |

| – частота, Гц | 50 |

| – напряжение, В | 380 |

| Напряжение цепей управления, В: | |

| – переменного тока | 110 |

| – постоянного тока | 24 |

| Напряжение цепи местного освещения, В | 24 |

| Количество двигателей на станке | 4 |

| Род тока электроприводов станка | Переменный |

| Электродвигатели: | |

| привода главного движения: | |

| – тип | АИР132М4У3 |

| – мощность, кВт | 11 |

| – частота вращения, об/мин | 1450 |

| привода подачи стола: | |

| – тип | АИР100S4У3 |

| – мощность, кВт | 3 |

| – частота вращения, об/мин | 1410 |

| привода механизированного зажима инструмента: | |

| – тип | АИР56В2У3 |

| – мощность, кВт | 0,18 |

| – частота вращения, об/мин | 1370 |

| насоса охлаждения центрального вертикального: | |

| – тип | П-25М УХЛ4 |

| – мощность, кВт | 0,12 |

| – частота вращения, об/мин | 2800 |

| Суммарная мощность всех электродвигателей, кВт | 14,3 |

Технические характеристики консольного фрезерного станка 6Н13

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30..520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

Список литературы:

Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955 Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952 Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959 Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Оснастка и принадлежности

Все детали механизма биметаллические, заменяемые. Станок оснащен фрезеровочным столом 1600 * 400 мм. Защитный борт по периметру рабочей зоны повышает безопасность оператора при операциях, сопровождаемых сильным разбрасыванием стружки. Высота бортов регулируется вручную. Шпиндель установлен в выдвижную гильзу и отклоняется по основной оси благодаря поворотной головке. В целях повышения жесткости станка применяются механические зажимы.

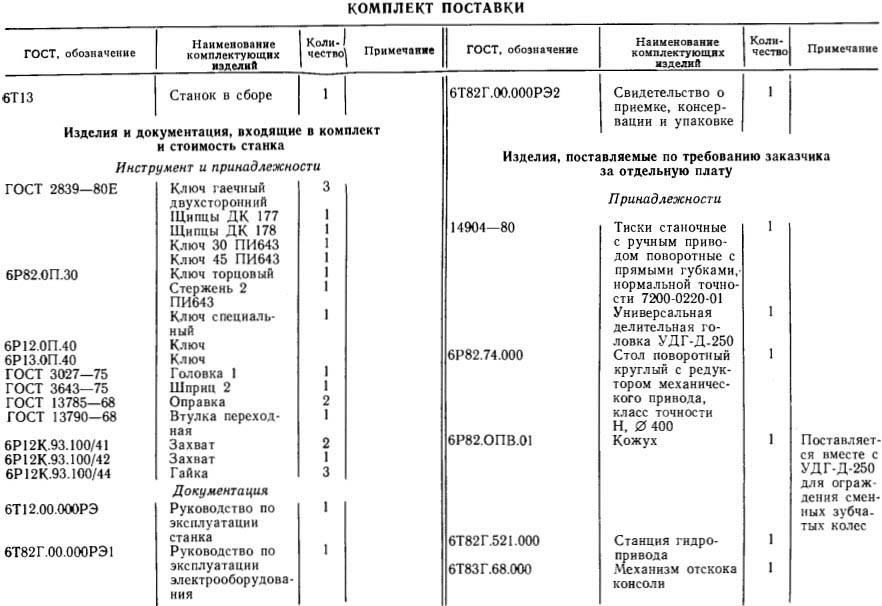

Комплектация станка:

- автоматическая коробка передач,

- регуляторы скорости,

- рабочая головка,

- шпиндель,

- патрон цанговый,

- коробка подач,

- шарико-винтовые передачи,

- эластичные муфты,

- фрикционные валы,

- тормозная муфта.

Станок позволяет использовать круглый поворотный стол, устанавливать делительную головку и работать по разметке. Патрон для концевой фрезы можно менять на оправку для торцевой и дисковой резки.

Сервисное обслуживание

Вместе с поставкой станка фрезерного с ЧПУ осуществляем шеф монтаж и пусконаладочные работы на предприятии покупателя, во время которых обучаем специалистов заказчика принципам работы и устройства оборудования. При проведении приемо-сдаточных испытаний производятся следующие мероприятия:

- визуальный осмотр оборудования по комплектности и состоянию;

- соответствие указанным техническим характеристикам;

- включение и проверка движений на холостых ходах;

- изготовление пробной партии деталей по предоставленным образцам или чертежам;

- замер готовых изделий по точности геометрических параметров и шероховатости.

В период гарантийного срока, мы устраняем обнаруженные неисправности за свой счет с выездом сервисной бригады к месту установки станка. Сначала производится осмотр и выявление причины и характера неполадки. После этого составляется акт осмотра, в котором приписывается порядок и сроки предстоящих работ. При проведении гарантийного ремонта меняем дефектные детали и узлы на новые аналогичные.

По истечении периода гарантии, примем оборудование на дальнейшее сервисное обслуживание и техническое сопровождение. Мы проведем дистанционную консультацию, а при необходимости прибудем на территорию заказчика для решения поставленной задачи.

Все оборудование — Настроить слоган

Агрегат выпускается одним из крупнейших станкостроительных предприятий нашей страны – Горьковским комбинатом, который признается настоящим экспертом в сфере проектирования и изготовления такого оборудования. Станок относится к серии «Т», пришедшей в середине 1980-х годов на смену установкам «Р»-серии.

Фрезерные агрегаты данной группы имеют ряд технологических достоинств:

- долговечность и эксплуатационная надежность;

- наличие нескольких автоматических программ функционирования;

- возможность повышения технологического потенциала оборудования посредством применения поворотного круглого стола, делительной головки;

- повышенная жесткость;

- высокая мощность приводов;

- большой выбор частот подач стола и вращения шпинделя.

Конструктивно станок также характеризуется множеством удачных решений, повышающих эффективность использования фрезерного оборудования.

В нем устанавливаются:

- приспособление, защищающее оператора от стружки, образующейся в процессе обработки заготовок;

- крепления механизированного типа рабочего приспособления в шпинделе;

- защитная муфта, предохраняющая от перегрузок привод подач;

- механизм регулирования (выполняется периодически) показателя зазора в винтовой паре;

- устройство замедления (по пропорциональной схеме) подачи.

Агрегат дает возможность работать с зубчатыми колесами, углами, горизонтальными и вертикальными плоскостями, различными рамками и пазами в трех режимах:

- толчковый;

- аварийный;

- ручной.

При толчковой схеме работы станок может функционировать по заранее нанесенной разметке, осуществлять заданные перемещения рабочего стола. В автоматическом режиме предусмотрено несколько циклов, в том числе и по рамке. Ручной режим считается универсальным. В данном случае управление фрезерной установкой выполняется оператором при помощи рукояток и маховиков, которыми можно задавать быстрые перемещения и рабочие подачи.

Жесткость агрегата имеет высокий показатель, обеспечиваемый наличием направляющих консоли и станины прямоугольной формы. А надежность станка обусловлена смазкой вертикального винта, использование коей уменьшает усилие движения консоли, что увеличивает долговечность фрезерной установки.

К другим высоко оцениваемым специалистами преимуществам станка обычно относят такие:

- снижение времени регулярного обслуживания за счет использования автоматического смазочного устройства, обрабатывающего все узлы агрегата;

- оснащение шпиндельной головки (поворотной) приспособлением для осевого передвижения в ручном режиме (оно позволяет работать с отверстиями с осью, размещенной к поверхности стола под углом ±45°);

- крепление инструмента для фрезерования осуществляется механизировано;

- возможность поворота на ±45° вокруг вертикальной оси рабочего стола (это позволяет обрабатывать винтообразные спирали при условии использования добавочных приспособлений);

- жесткость агрегата и высокая мощность его приводов дает возможность устанавливать инструмент из быстрорежущих сталей, фрезы из инструментальных сталей и с синтетическими сверхтвердыми режущими пластинками;

- отличная точность обработки деталей, которая обуславливается расположением поперечного винта по оси рабочего инструмента.

Основные характеристики агрегата таковы:

- максимальный вес заготовки для обработки – 630 кг;

- размеры станка: 2570 мм – длина, 2430 мм – высота, 2252 мм – ширина;

- параметры стола для выполнения фрезерования – 400х1600 мм;

- масса установки в сборе – 4300 кг;

- механика: наличие прерывистой автоподачи, системы торможения шпинделя, блокировка механической и ручной подачи, выключающих упоров, муфты-предохранителя;

- вертикальные подачи (предельные значения): вертикальные – 4,1–530 мм/мин, продольных и поперечных – 12,5–1600 мм/мин;

- максимальный ход стола: вертикальный – 430 мм, поперечный – 400 мм, продольный – 1000 мм.

3 Особенности кинематической схемы станка серии

К основным составным элементам агрегата причисляют:

- станину;

- основной и боковой пульт;

- салазки и стол;

- устройство переключения подач и их замедления;

- электромеханизм зажима рабочего приспособления;

- консоль;

- шкаф управления;

- поворотную головку;

- коробку скоростей, коробку подач.

Привод основного движения на 6Т13 выполняется через соединительную муфту упругого типа от электродвигателя мощностью 11 кВт. Шпиндель имеет 18 скоростей, сообщаемых ему коробкой скоростей. Перемещение зубчатых блоков (всего их в конструкции станка 3) дает возможность изменять количество оборотов шпинделя. Двигатель размещается в консоли. Перемещения ускоренного характера становятся возможными при работающем фрикционе. Он получает вращение от двигателя подач мощностью 3 кВт через зубчатые промежуточные колеса.

Так как муфта подач и фрикцион ускоренного хода сблокированы между собой, вероятность их включения в одно и то же время полностью исключается. Базовый узел установки – станина крепится штифтами к основанию. На ней располагаются остальные рабочие компоненты агрегата. В горловине станины (в ее кольцевой выточке) монтируется поворотная головка.

Шпиндель, выполненный в форме вала с двумя опорами, помещается в выдвижную гильзу. Регулируется он по очень простой схеме:

- гильза выдвигается;

- снимается фланец, а затем и полукольца;

- вворачивается (в правой части корпуса) пробка с резьбой;

- производится расконтривание гайки (операция выполняется посредством отвертывания винта);

- осуществляется блокировка гайки (используется стержень);

- подшлифовываются полукольца с целью обеспечения требуемого зазора между буртом шпинделя и подшипником.

Оснастка и принадлежности

Установка делительных приспособлений, поворотного стола даёт возможность обрабатывать пространственные канавки, радиусные кривые, зубья, пазы и прочие элементы, расположенные по окружности и требующие поворота при формообразовании.

Для закрепления концевых фрез в зависимости от хвостовика используют патроны цанговые или оправки с внутренним конусом Морзе, для торцовых сборных и насадных фрез применяют оправки с поперечной и продольной шпонкой.

Сменные цанги имеют диапазон диаметров от 2 до 40 мм. Цанги универсальны, обеспечивают большую площадь контакта и равномерность фиксации хвостовика, чем снижают вибрация и перекос. При замене цанги патрон не снимают. Рационально использовать цанги для ответственных чистовых операций, обработки мелких заготовок.

Номер цанги для фрезерного станка 6Т13 подбирают по диаметру осевого инструмента и размерам отверстия оправки.

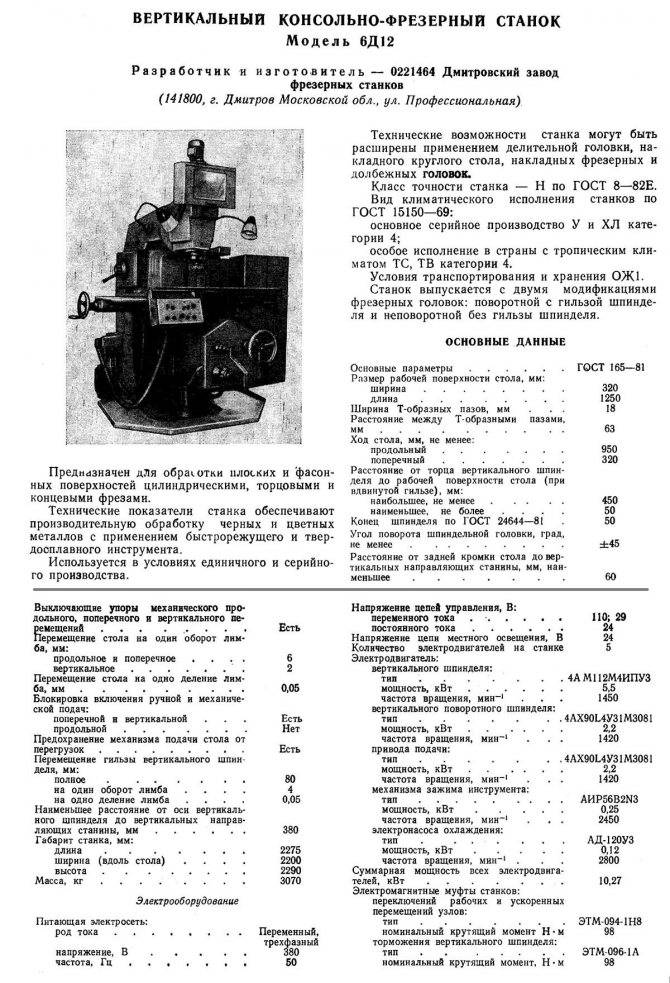

Технические характеристики

Оборудование 6Т12 предназначается для обработки заготовок из стали, чугуна, цветных металлов. Основные технические характеристики станка:

- основной шпиндель движется с частотой вращения – 31.5- 1600 об/мин;

- конус основного шпинделя – 50;

- подача стола вдоль – 12.5-1600 мм/мин;

- подача стола поперек – 12.5-1600 мм/мин;

- вертикальная подача – 4.1-430 мм/мин;

- мощность главного шпинделя – 7.5 кВт;

- перемещение стола вдоль – 80 см;

- перемещение поперек – 32 см;

- поперек – 42 см.

Масса агрегата составляет 3250 кг. Габариты станка:

- длина – 228 см;

- ширина – 196.5 см;

- высота – 226.5 см.

Стол имеет размеры – 320х1250 мм.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

Конструкция основных узлов консольно-фрезерного станка 6Т12-1

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.