Кинематическая схема фрезерного станка 6Т82Г

Кинематическая схема фрезерного станка 6Т82Г

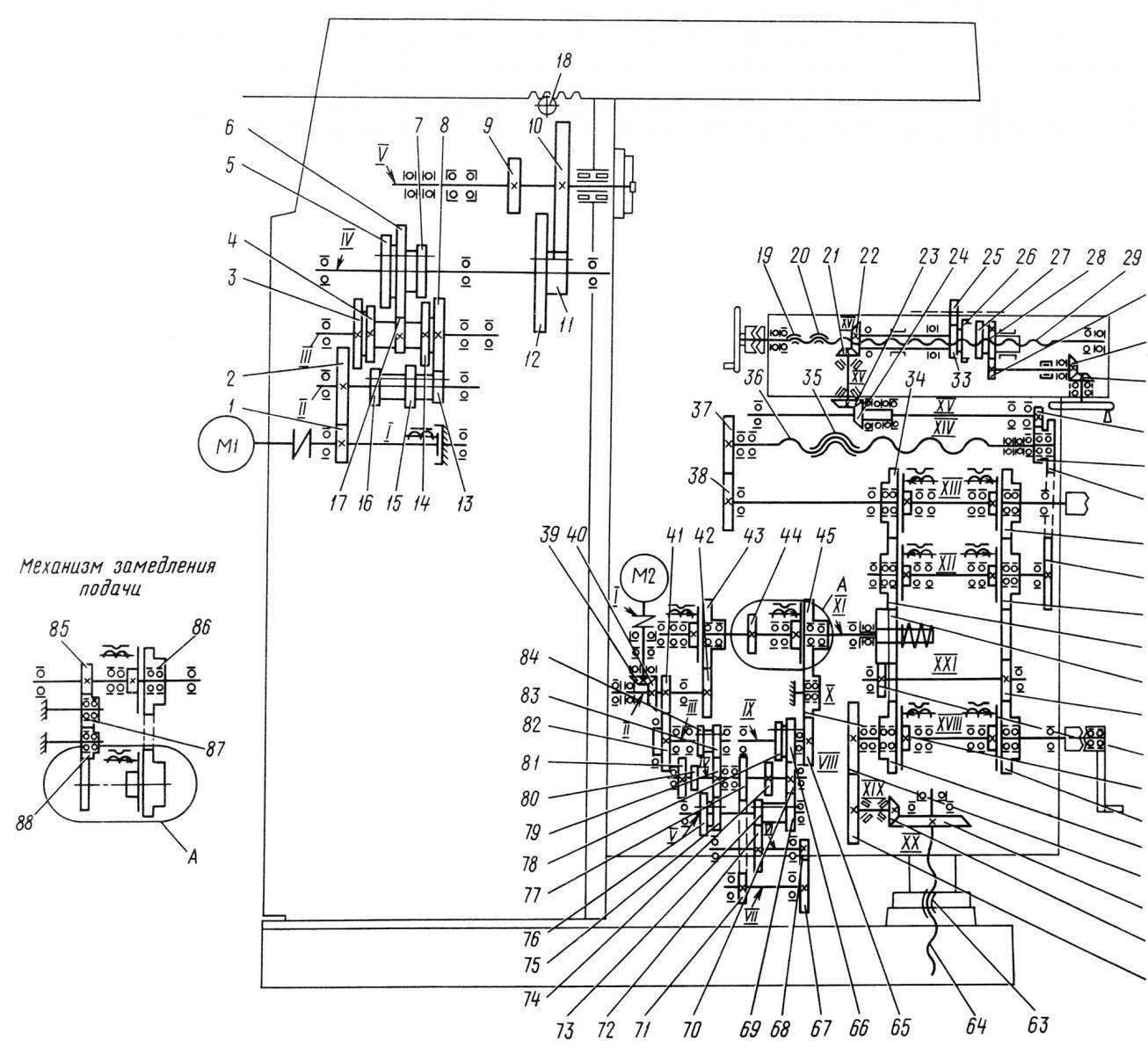

Питание приводится в действие отдельным электродвигателем с фланцевым соединением, установленным в консоли. Регулировка хода работ осуществляется с помощью переключаемых шестерен силового агрегата, состоящего из двух трехрядных блоков и подвижной шестерни с кулачковой муфтой. На последнем валу коробки в кинематической цепи рабочей подачи находится подпружиненная шаровая муфта, защищающая механизм подачи от перегрузок.

С последнего дерева яслей движение передается на пульт. Затем через ряд цилиндрических и конических зубчатых колес, установленных в полке и в каретке, один из трех управляющих винтов вращается путем включения соответствующей кулачковой муфты, а затем выполняется продольная, поперечная или вертикальная подача.

Переключаемые шестерни коробки подачи позволяют осуществлять 18 различных подач с разными сцеплениями.

Кинематическая цепь для ускоренных перемещений (постановки) стола, суппорта и консоли выполняется путем передачи движения от двигателя через паразитные звездочки непосредственно на звездочку быстроходной муфты, которая установлена на последнем валу коробки подачи.

Указанная муфта сцеплена с муфтой рабочих подач, что исключает случаи их одновременного включения.

Особенности конструкции фрезерного станка:

- широкие диапазоны величин подач стола;

- быстросменное крепление инструмента;

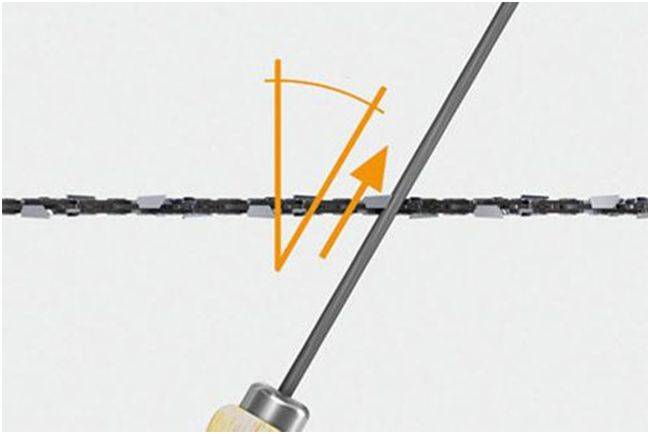

- наличие механизма замедления подачи;

- замедление рабочей подачи в автоматическом цикле;

- возможность работы в автоматических циклах, включая обработку по рамке;

- автоматическая смазка узлов;

- применение бесконтактных быстродействующих электромагнитных муфт в приводе подач;

- повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы;

- возможность перемещения стола одновременно по двум и трем координатам;

- возможность применения электродвигателя постоянного тока в приводе подач;

- возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточпого типа (спереди и с левой стороны станка);

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок;

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола;

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней;

- торможение постоянным током.

Класс точности станка Н по ГОСТ 8—77.

Параметры и отличия станков 6Т82 и 6Т82Г

| Наименование параметра | 6Т82 | 6Т82Г |

|---|---|---|

| Класс точности по ГОСТ 8-82 | Н | Н |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 400 | 400 |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1280 х 320 | 1280 х 320 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее перемещение стола продольное/ поперечное/ вертикальное механическое, мм | 800/ 320/ 370 | 800/ 320/ 370 |

| Расстояние от оси шпинделя до стола при ручном перемещении, мм | 30…400 | 30…400 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 |

| Наибольший угол поворота стола, град | ±45 | нет |

| Цена одного деления шкалы поворота стола, град | 1 | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное/ поперечное/ вертикальное, мм | 6/ 6/ 2 | 6/ 6/ 2 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 31,5…1600 | 31,5…1600 |

| Количество скоростей шпинделя | 18 | 18 |

| Механика станка | ||

| Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин | 4/ 4/ 1,33 | 4/ 4/ 1,33 |

| Число ступеней рабочих подач стола | 22 | 22 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 12,5…1600 | 12,5…1600 |

| Пределы рабочих подач. Вертикальных, мм/мин | 4,1…530 | 4,1…530 |

| Наибольшее усилие резания при продольной/ поперечной/ вертикальной подаче, кН | 15/ 12/ 5 | 15/ 12/ 5 |

| Выключающие упоры подачи продольных | есть | есть |

| Выключающие упоры подачи поперечных, вертикальных | нет | нет |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка раздельного включения подачи | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет |

| Торможение шпинделя | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть |

| Привод | ||

| Электродвигатель привода главного движения, кВт/ об/мин | 7,5/ 1455 | 7,5/ 1455 |

| Электродвигатель привода подач, кВт/ об/мин | 3/ 1435 | 3/ 1435 |

| Электродвигатель зажима инструмента, кВт/ об/мин | 0,25/ 2760 | 0,25/ 2760 |

| Электродвигатель насоса охлаждающей жидкости, кВт/ об/мин | 0,12/ 2800 | 0,12/ 2800 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М |

| Производительность насоса СОЖ, л/мин | 22 | 22 |

| Суммарная мощность всех электродвигателей, кВт | 10,87 | 10,87 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2280 1965 1690 | 2280 1965 1690 |

| Масса станка, кг | 3150 |

Базовые сведения о станке

Станок предназначен для выполнения разнообразных фрезерных работ, главным образом, при изготовлении металлических моделей штампов, пресс-форм для работ в условиях крупносерийного и серийного производства. Станок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

В станке используется горизонтальный шпиндель при обработке плоскостей торцовыми и цилиндрическими фрезами, возможна раздельная и одновременная работа обоими шпинделями имеется устройство для ограничения зазора в винтовой паре продольного перемещения стола.

На станке можно обрабатывать вертикальные и широкоуниверсальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Для обработки различного вида поверхностей, а также крупногабаритных моделей, превышающих по своим размерам габариты стола, шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под углом в двух взаимно перпендикулярных плоскостях.

На станке предусмотрен горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами.

Предусмотрена как раздельная, так и одновременная работа двумя шпинделями. При установке серег, прилагаемых к станку, станок может быть использован как горизонтально-фрезерный.

Наличие механизма выборки люфта в винтовой паре продольной подачи стола позволяет производить встречное и попутное фрезерование как в простых режимах, так и режимах с автоматическими циклами.

Фрезерование зубчатых колес, разверток, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производится на данных станках с применением делительной головки или накладного круглого стола.

Смазка направляющих консоли и узла «стол — салазки» осуществляется от плунжерного насоса централизованно. Благодаря эффективной смазке повышается долговечность работы этих узлов, обеспечивается более длительное сохранение первоначальной точности и сокращается время на обслуживание. Шероховатость обработанной поверхности Rz 20 мкм. Класс точности станка П.

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Преимущества и недостатки

Разработчики учли замечания фрезеровщиков по предыдущим моделям и пожелания производственников иметь высокопроизводительный и одновременно точный станок. Модель 6М82 имеет жесткую трапецеидальную станину и мощный двигатель. Станок рассчитан на работу с большими нагрузками, фрезеровку на большой скорости твердосплавными пластинами. Его положительные отличия от аналогов:

- увеличенная частота вращения шпинделя и чистота обработки;

- перемещение стола относительно инструмента одновременно по 3 осям;

- настройка на автоматические циклы;

- использование устройств и приспособлений увеличивают технологические возможности станка.

Слабым местом станка является электромагнитная муфта, которая при запуске должна обеспечивать быстрое начало движения. Она выходит из строя раньше других узлов. Мелкая стружка попадает под стол и забивает отверстия смазки направляющих продольного перемещения и поворота стола.

Важно! При установке на стол вращающихся центров с делительной головкой, на фрезерном 6М82 можно нарезать зуб. Поворотный стол позволяет изготавливать косозубые шестерни

Установочный чертеж фрезерного станка 6М82

Эта консольно-фрезерная установка имеет целый ряд конструкционных преимуществ:

Эта консольно-фрезерная установка имеет целый ряд конструкционных преимуществ:

- Большой выбор подач рабочей платформы.

- Механизмы смазываются автоматически.

- Быстрая смена фрез.

- Положение стола можно менять сразу в нескольких направлениях.

- Подача замедляется и в ручном, и в автоматическом режиме.

- Винт поперечной подачи, установленный по оси фрезы, обеспечивает повышенную точность.

- Использование бесконтактных электромагнитных муфт.

Конструкция аппарата 6М82 устроена так, что его несложно модернизировать.

Современные операторы по индивидуальному заказу наделяют эту машину системой оперативного контроля и даже компьютерной индикацией производимых операций.

Станок 6М82

Горизонтально-фрезерные станки характеризуются горизонтальным расположением шпинделя (рис. 35). На фундаментной плите 1 установлена станина 2, внутри которой размещен механизм главного движения с приводом от электродвигателя 3 и коробки скоростей 4. В вертикальных направляющих станины смонтирована консоль 5, которая может перемещаться вертикально по направляющим станины. На горизонтальных направляющих консоли установлены поперечные салазки 6 поворотная плита 7, а в направляющих последней — продольный (рабочий) стол 5.

Закрепление заготовок на фрезерном станке 6М82

Таким образом, деталь, установленная непосредственно на столе, в тисках или приспособлении, может получить подачу в трех направлениях. Наличие поворотной плиты позволяет в случае необходимости поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол. Некоторые горизонтально-фрезерные станки не имеют поворотной плиты. В этом случае их называют простыми, в отличие от универсальных. Привод подачи стола размещен внутри консоли 5 и состоит из электродвигателя 9, коробки подачи 10 и других механизмов.

Рис. 35. Горизонтально-фрезерный станок 6М82

Закрепление инструмента на станке

Фрезерные патроны и короткие оправки вставляют непосредственно в конусное гнездо шпинделя 11 и закрепляют длинным болтом 1 (шомполом), проходящим через отверстие в шпинделе 2 (рис, 36) 8 Длинные оправки 3 Рис. 35. Горизонтально-фрезерный станок 6М82 60 требуют дополнительной опоры, поэтому один конец ее закрепляют в отверстие шпинделя, а второй располагают в подшипнике подвески 4 хобота. Хобот 12 (см. рис. 35) расположен в верхней части станины 2. В его направляющих установлена подвеска 13 с центром (слева) или с подшипником (справа). На хоботе могут быть закреплены также две поддержки 14, нижние концы которых связаны с консолью. Поддержки служат для увеличения жесткости консоли.

Рис. 36. Прием закрепления патронов и оправок

Кинеметическая схема станка 6М82

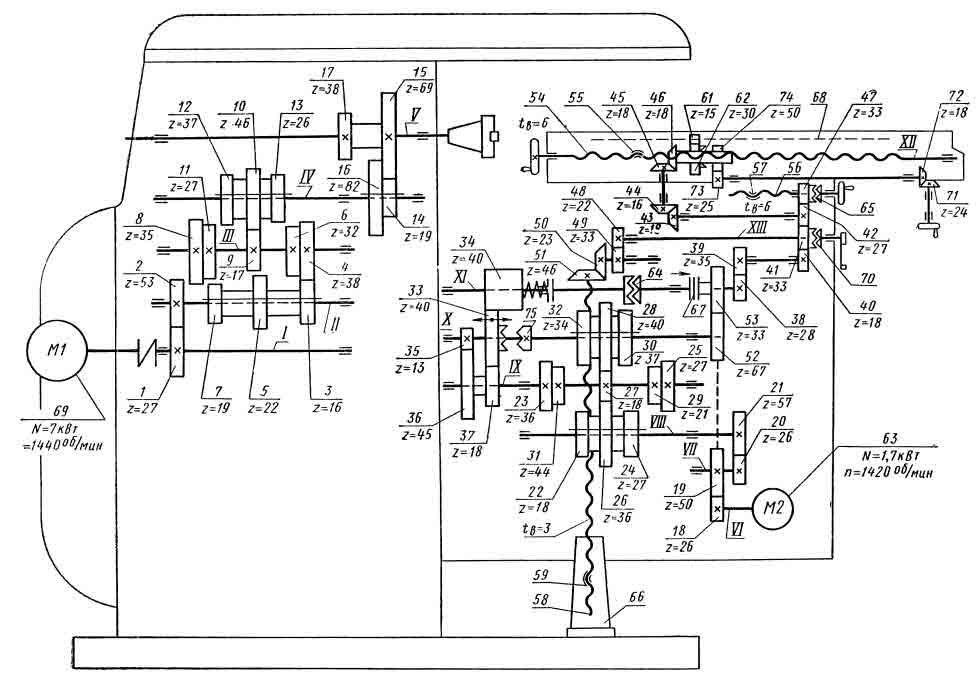

На рис. 37 показана кинематическая схема универсального горизонтально-фрезерного станка 6М82. Привод главного движения заимствуется от электродвигателя 69 и осуществляется 18-ступенчатой коробкой скоростей. Вращение от вала 1 с помощью зубчатых колес 1-2 передается на одну из трех пар колес 3-4, 5-6 или 7-8. Отсюда одна из передачи 9-10, 11-12 или 4-13 сообщает движение валу IV, а последний по цепи колес 14-15 или 16-17 — шпинделю V. Частота вращения шпинделя изменяется переключением колес 3-5-7, 10-13-12 и 14-16.

Рис. 37. Кинематическая схема универсального горизонтально-фрезерного станка 6М82

Механизм подачи станка 6М82

Привод механизма подачи расположен внутри консоли. Электродвигатель 63 с помощью передач 18-19, 20-21 вращает вал VIII и далее через зубчатые колеса 22-23, 24-25 или 26-27, 27-28, 29-30 или 31-32 вращение передается валу X. Отсюда движение на вал XI может быть передано через пару колес 33-34 (колесо 33 смещается вправо для сцепления с муфтой 75) или через перебор, состоящий из колес 35-36, 37-33 и 33-34 (при этом колесо 33 занимает положение, показанное на схеме). Широкое колесо 34 свободно насажено на вал и передает ему вращение при включении муфты 64. При включении дисковой фрикционной муфты 67 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения состоит из групп передач 18-19, 19-52 и 52-53. Муфты 67 и 64 сблокированы и имеют один орган управления; при включении- первой муфты вторая выключается и наоборот. Подачи стола осуществляются с помощью винтовых механизмов: продольная 54-55, поперечная 56-57 и вертикальная 58-59. Гайка 55 закреплена в верхних салазках, гайка 57 — в консоли, гайка 59 — в тумбе 66. Цепь продольной подачи соединяет вал XI с ходовым винтом 54. Она состоит из передач 38-39, 40-41-42, 43-44, 45-46 (на схеме винт 54 повернут на 90° относительно оси колес 44 и 45; его ось перпендикулярна к плоскости чертежа).

Цепь поперечной подачи состоит из зубчатых колес 38- 39, 40-41-42-47. Цепь вертикальной подачи включает в себя зубчатые колеса 38-39, 40-41, 48-49 и 50-51. Для включения и выключения подач служат муфты 62, 65 и 70.

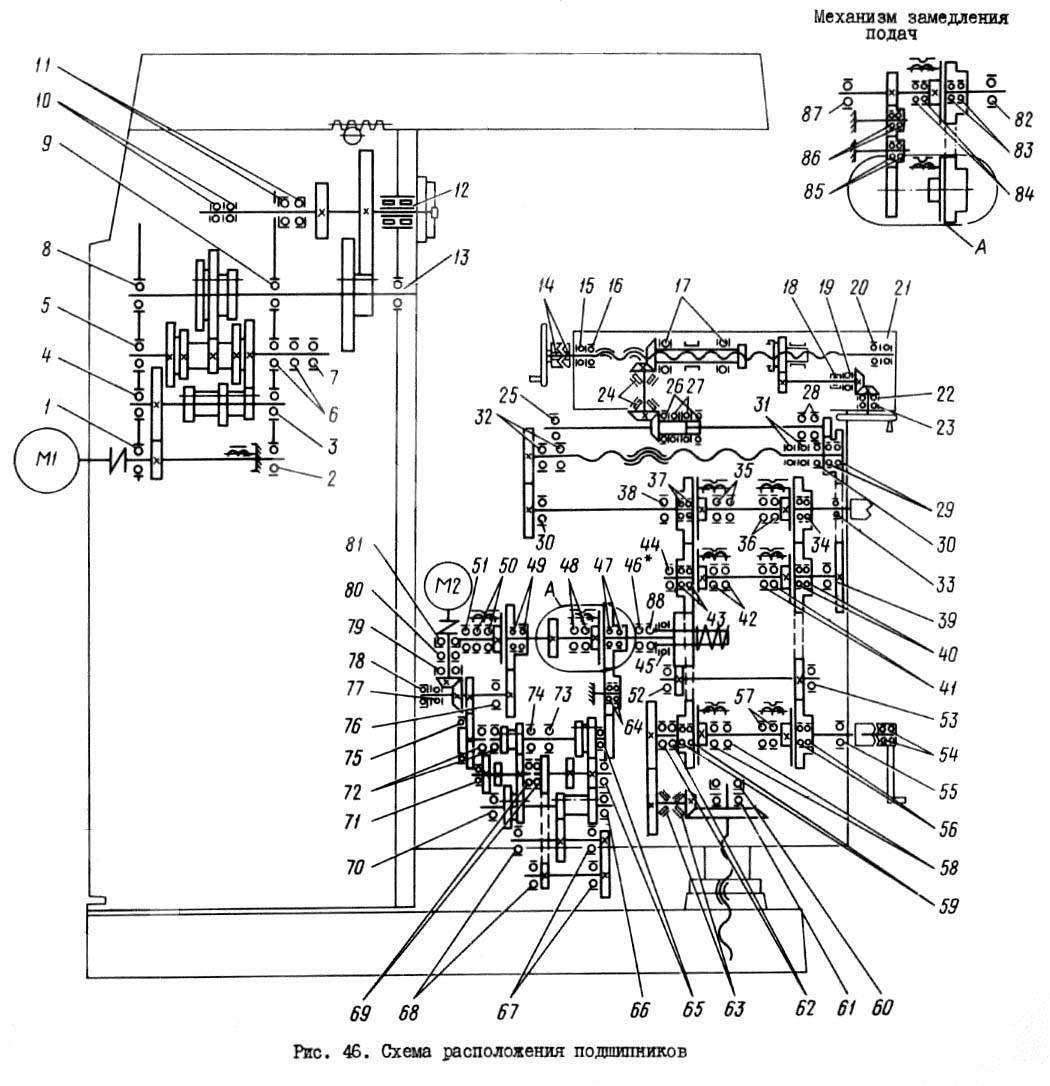

Конструкция основных узлов консольно-фрезерного станка 6Т12-1

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

Поворотная головка (рис.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

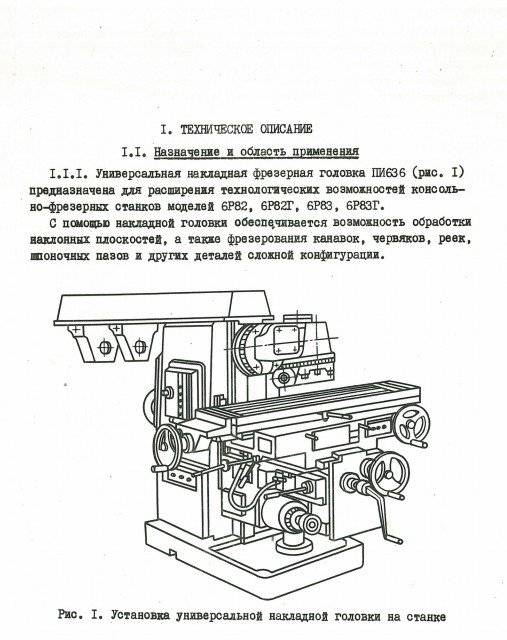

§ 2. ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6Р82Ш

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<��Предыдущая страница Оглавление книги Следующая страница>> На широкоуниверсальном фрезерном станке модели 6Р82Ш выполняют различные сложные работы: изготовление металлических моделей, штампов, пресс-форм, шаблонов, кулачков и т. д. Станок имеет горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. На хоботе смонтирована поворотная головка и на нее может быть установлена накладная головка.

На направляющих хобота станка могут быть установлены опоры для поддержки длинных оправок при работе горизонтальным шпинделем. Кроме обычных принадлежностей, необходимых для повседневного ухода за станком, к станку могут поставляться делительная головка, круглый стол, долбежная головка, которые существенно расширяют возможности станка.

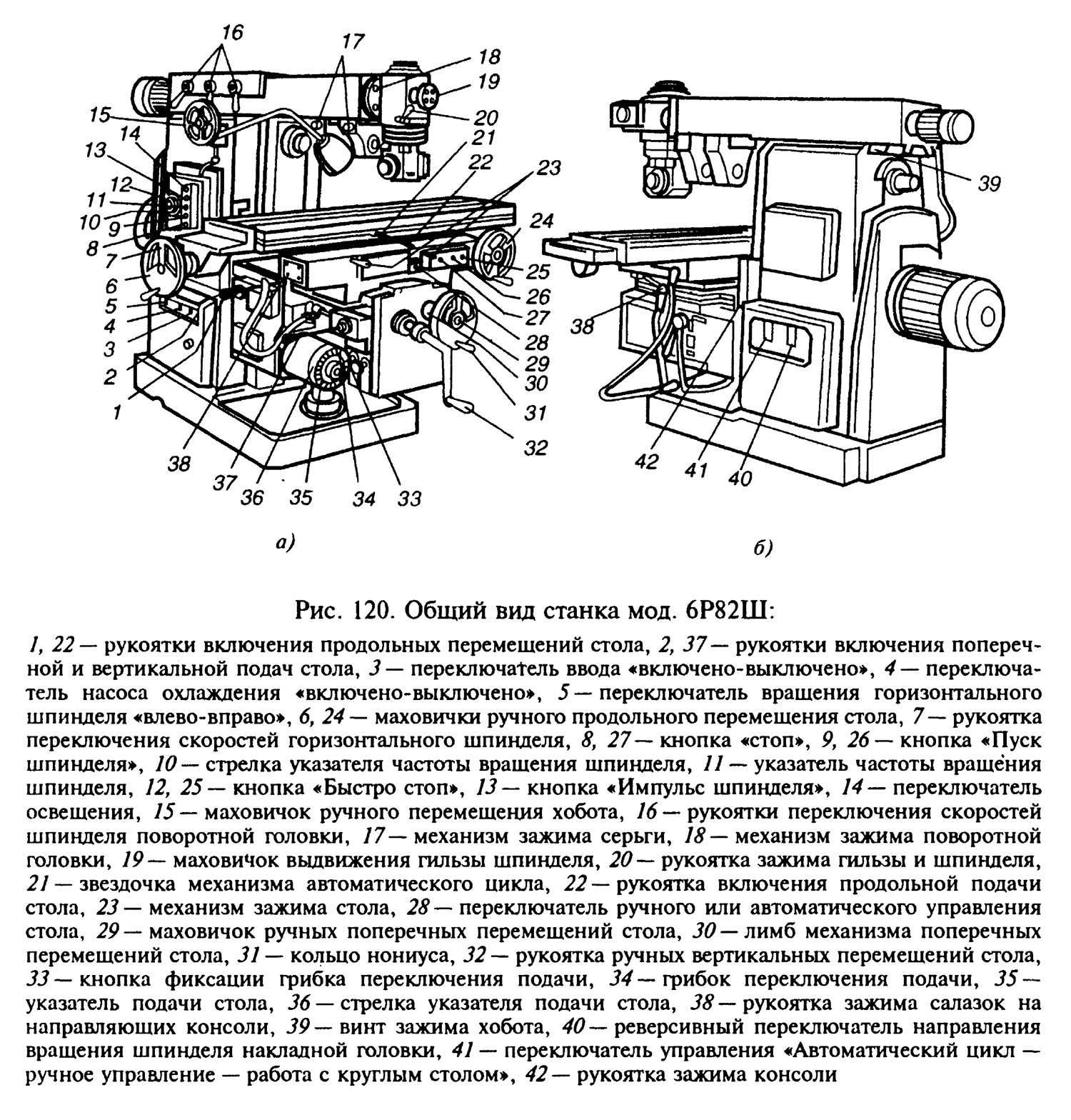

На рис. 53 показаны основные узлы станка модели 6Р82Ш, а на рис. 54 обозначены его органы управления.

Дублирующие органы управления предусмотрены для удобства работы при нахождении рабочего сбоку станка у коробки скоростей.

Рис. 53. Основные узлы станка модели 6Р82Ш:

1 — основание, 2 — станина, 3 — электрооборудование, 4 — коробка скоростей, 5 — коробка переключения, 6 — хобот, 7 — поворотная головка, 8 — накладная головка, 9 — стол и салазки, 10 — консоль, 11 — коробка подач

Рис. 54 Органы управления станка модели 6Р82Ш:

1 — кнопка «Стоп» (дублирующая), 2 — кнопка «Писк шпинделя» (дублирующая), 3 — стрелка-указатель частоты вращения, 4— указатель частоты вращения шпинделя, 5 — кнопка «Быстро стоп» (дублирующая), 6 — кнопка «Импульс, шпинделя», 7 — переключатель освещения, 8 — маховичок ручного перемешения хобота, 9 — рукоятки переключения скоростей шпинделя поворотной головки, 10 — механизм зажима (серьги, опоры), 11 — механизм зажима поворотной головки, 12 — маховичок выдвижения гильзы шпинделя, 13 — рукоятка зажима гильзы и шпинделя, 14 — звездочка механизма автоматического цикла, 15 — рукоятка включения продольных перемещений стола, 16 — механизм зажима стола, 17 — маховичок ручного продольного перемещения стола, 18 — кнопка «Быстро стоп», 19 — кнопка «Пуск шпинделя», 20 — кнопка «Стоп», 21 — переключатель ручного или автоматического управления стола, 22 — маховичок ручных поперечных перемещений стола, 23 — лимб механизма поперечных перемещений стола, 24 — кольцо-нониус, 25 — рукоятка ручных вертикальных перемещений стола, 26 — кнопка фиксации грибка переключения подач, 27 — грибок переключения подач, 28 — указатель подач стола, 29 — стрелка-указатель подач стола, 30 — рукоятка включения поперечной и вертикальной подач стола, 31 — рукоятка зажима салазок на направляющих консоли, 32 — рукоятка включения продольных перемещений стола (дублирующая), 33 — рукоятка включения поперечной и вертикальной подач стола (дублирующая), 34— переключатель ввода «Включено—выключено», 35 — переключатель насоса охлаждения «Включено—выключено», 36 — переключатель вращения горизонтального шпинделя «Влево-вправо», 37 — маховичок ручного продольного перемещения стола (дублирующий), 38 — рукоятка переключения частоты вращения горизонтального шпинделя, 39 — реверсивный переключатель направления вращения шпинделя накладной головки, 40 — переключатель управления «Автоматический цикл — ручное перемещение — работа с круглым столом», 41— рукоятка зажима консоли на станине, 42 — винт зажима хобота на станине, 43 — крышка

Перейти вверх к навигации

Изделия, входящие в комплект и стоимость станка 6Д81Ш

6Р81Г.ОП.160 — Оправка для цилиндрических фрез в сборе Ø 27

6Р81Г.ОП.170 — Оправка для цилиндрических фрез в сборе Ø 32

Оправка 6222-0032

6Д81Г.100.010 — Шомпол в сборе

6Д82Ш.100.150 — То же

6Т81Г.ОП.030 — Рукоятка в сборе

Шприц для смазки штоковый тип 1 емкость 200 см3

ГОСТ 2839—80Е — Ключ гаечный двухсторонний

ГОСТ 11737—74 — Ключ торцовый

ГОСТ 17199—71 — Отвертка

ГОСТ 10754—80 — Отвертка № 3

Ключ к замку электрошкафа — ДП ОСТ—88

Руководство по эксплуатации станка — 1

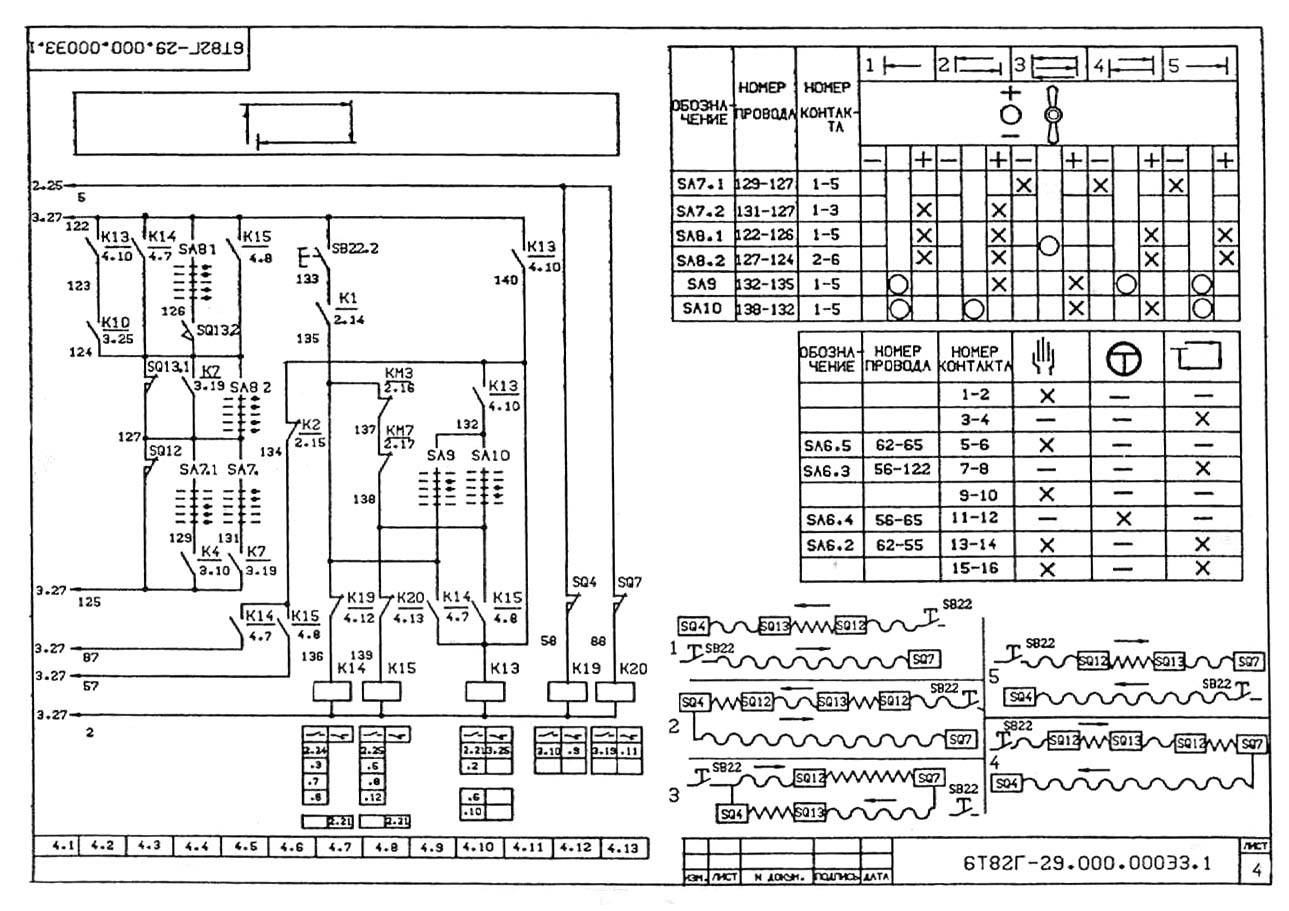

Схема электрическая принципиальная — 2

Схема соединений — 2

Изделия, поставляемые по требованию заказчика за отдельную плату

- 6Д82Г.13.000 — Кронштейн для накладных головок

- 6Д81Г.14.000 — Накладная долбежная головка

- 6Д81Г. 17.000 — Накладная фрезерная головка

- 6Д81Г.18.000 — Накладная универсальная фрезерная головка

- 6Д82Ш.41.000 — Накладная фрезерная головка

- ГОСТ 16936—71 — Стол поворотный круглый 7204-000.3

- ГОСТ 14904—80 — Тиски станочные 7200-0215

- УДГ-Д250 7036-0053 — Универсальная делительная головка (комплект)

- 6Д82Г.10.300 — Поддон

- ГОСТ 13785—68 — Оправка 6222-0032 Ø 27

- ГОСТ 13786—68 — Оправка 6222-0053 Ø 22

- ГОСТ 13790—68 — Втулка переходная 6103-0001 № 40 на Морзе 2

- ГОСТ 13790—68 — Втулка переходная 6103-0002 № 40 на Морзе 3

- 6Д82Ш.100.160 — Патрон в сборе

- 6Д82Ш.100.170 — Шомпол в сборе

- 6Д81Г.100.110 — То же

- Ключ торцовый — ДП010, 00-88: 18, 22

- серии 6Н: вертикальные — 6Н11; горизонтальные — 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные — 6Р11; горизонтальные — 6Р81; 6Р81Г; широкоуниверсальные — 6Р81Ш

- серии 6Т: вертикальные — 6Т11, 6Т12

- серии 6К: вертикальные — 6К11 ,6К12 , широкоуниверсальные —6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами — 6М82Ш

- серии 6Д: вертикальные — 6Д12 , горизонтальные —6Д81, 6Д82; широкоуниверсальные — 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами — 6ДМ83Ш, с ЧПУ — 6ДМ83ШФ2

Технические характеристики

Паспорт изделия прикладывается к каждому станку, в нем детально прописываются технические характеристики. Масса оборудования составляет 2900 килограмм, понятно, что для домашней мастерской он не подойдет. Мощностью двигателя при этом составляет от 7,5 кВт (в модели 6Р83 показатель начинается от 8 кВт, в этом состоит главное отличие моделей). Максимальны размеры заготовки составляют 8х24х37 сантиметров.

Станок отличается высокими показателями числа оборотов — до 1600 в минуту. Это качество обеспечивается особенностями шпинделя, который имеет 19 скоростей вращения. Это не только помогает достичь хорошего значения числа оборотов, но и варьировать скорости для достижения оптимального результата работы.

Шпиндель по ГОСТу 24644, конус Морзе КМ50. Устройство закрывается специальным шомлотом, а его конец в свою очередь затягивают колпаком.

В коробке передач насчитывается 19 скоростей. При этом есть поперечное и продольное направление до 1250 оборотов в минуту в горизонтальном направлении. В вертикальном, максимальные показатели достигают 416 оборотов за минуту. В поперечном направлении коробка дает перемещение стола на 1 метр в минуту, а в продольном — до 3 метров.

В обязательном порядке проверяют работоспособность пружины фиксатора лимбов, зазоры в подшипниках, предохранительную муфту. Осмотр деталей механизма проводят как минумум раз в три цикла.

Поворотный стол раздвигается на 45 градусов. Это позволяет фиксировать заготовку в удобном положении. В результате обрабатывается труднодоступные части детали.

Технические характеристики фрезерного станка высоки. Его пользуют по основному предназначению как твердосплавный инструментарий.

Горизонтально-фрезерный станок 6Т82Г (6Р82Г)

Уточнить цену

Оставить заявку

Горизонтально-фрезерный станок 6Т82Г предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Станки моделей 6Т82, 6Т82-27 и 6Т83, 6Т83-27 оснащены столом, поворачивающимся вокруг вертикальной оси на угол ±45°, что обеспечивает возможность нарезания косозубых зубчатых колес, червяков и других деталей, имеющих обрабатываемую поверхность в виде спирали.

Технологические возможности станков могут быть расширены за счет применения накладной фрезерной, делительной и долбежной головок, круглого поворотного стола. Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Особенности конструкции:

Характерные особенности: базовая модель (автоматические циклы по 3 координатам);

Тип: горизонтальный

Основные преимущества станка 6Т82Г (6Р82Г):

Конструктивные:

- механизированное крепление инструмента в шпинделе;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

Технологические:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность

Технические характеристики горизонтально-фрезерного станка 6Т82Г (6Р82Г)

| Характеристика | мод. 6Т82Г (6Р82Г) |

| Размеры рабочей поверхности стола, мм | 1250х320 |

| Наибольшее перемещение стола, мм | |

| — продольное | 800 (850*) |

| — поперечное | 320 |

| — вертикальное | 420 |

| Поворот стола в обе стороны, град | ± 45 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 (280-650*) |

| Пределы частот вращения шпинделя, мин -1 | 31,5-1600 (50-2500*) |

| Диапазон подач стола, мм/мин: | |

| — продольных | 12,5-1600 |

| — продольных (бесступенчато регулируемый) | 5-3150* |

| — поперечных | 12,5-1600 |

| — поперечных (бесступенчато регулируемый) | 5-3150* |

| — вертикальных | 4,1-530 |

| — вертикальных (бесступенчато регулируемый) | + |

| Ускоренное перемещение стола, мм/мин: | |

| — продольное | 4000 |

| — поперечное | 4000 |

| — вертикальное | 1330 |

| Мощность электродвигателей приводов, КВт | |

| — основного шпинделя | 7,5 |

| — подач стола | 3 |

| Конус шпинделя по ГОСТ 30064-93 | ISO 50 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 1000 |

| Максимальное тяговое усилие приводов стола, Н: | |

| — продольное и поперечное | 40000 |

| — вертикальное | 25000 |

| Габаритные размеры, мм: | |

| — длина | 2280 |

| — ширина | 1965 |

| — высота | 1690 |

| Масса станка с электрооборудованием, кг | 3050 |

| Дополнительная по заказу: | |

| — цифровая индикация Ф1 | + |

| — направляющие из фторопласта | + |

примечание: станки по требованию заказчика могут быть оснащены механизмом пропорционального (в 2 раза) замедления рабочей подачи * по спец. заказу

Оборудование к 6Т82Г (6Р82Г) за отдельную плату:

- Стол поворотный круглый с редуктором механического привода 7204-0023-01

- Универсальная делительная головка УДГ-Д-250 или УДГ-Н-160

- Долбежная головка ПИ 695

- Накладная фрезерная головка ПИ 73005

- Тиски станочные 7200-0220-02

3 Кинематика и электрическое оборудование консольно-фрезерного агрегата

Фланцевый электрический двигатель выполняет привод главного перемещения, используя для этих целей соединительную упругую муфту. 18 разных скоростей шпинделю сообщает коробка скоростей. А изменить количество его оборотов можно посредством зубчатых блоков (их в станке предусмотрено три), которые требуется передвигать по шлицевым валам.

Фланцевый двигатель также производит привод подач. Зубчатое передвижное колесо и трехвенцовые блоки (в конструкции установки их смонтировано два) передают 18 подач в консоль через предохранительную шариковую муфту. После этого они могут направляться к винтам вертикального, поперечного и продольного передвижения путем включения муфты кулачкового типа.

Если оператор инициируют фрикцион быстрого хода, появляется возможность задать станку ускоренные перемещения. Муфта подач сблокирована с этим фрикционом, поэтому одновременно начать работать они не могут. Вращение фрикциона выполняется напрямую от двигателя подач через зубчатые промежуточные колеса. Отметим, что продольные подачи всегда в три раза больше, чем вертикальные.

Шпиндель установки размещен в выдвижной гильзе, выполнен он в виде вала с двумя опорами. В процессе эксплуатации может возникнуть необходимость корректировки люфта (осевого) в шпинделе. Сделать это несложно посредством подшлифовки колец, имеющихся в конструкции агрегата. Если же требуется корректировка переднего подшипника (в нем также нередко отмечается повышенный люфт), можно подтянуть гайку данного узла либо осуществить подшлифовку полуколец.

Базовым компонентом станка является станина. Она крепится на основании по жесткой схеме и при помощи штифтов надежно фиксируется. Станина служит площадкой для размещения всех остальных элементов и узлов фрезерной установки.

Не меньшее значение для адекватного функционирования агрегата имеет и его поворотная головка. Ее соединяют четырьмя болтами с горловиной станины, в кольцевой выточке которой она центрируется. Болты входят в фланцевый паз, характеризуемый Т-образной конфигурацией.

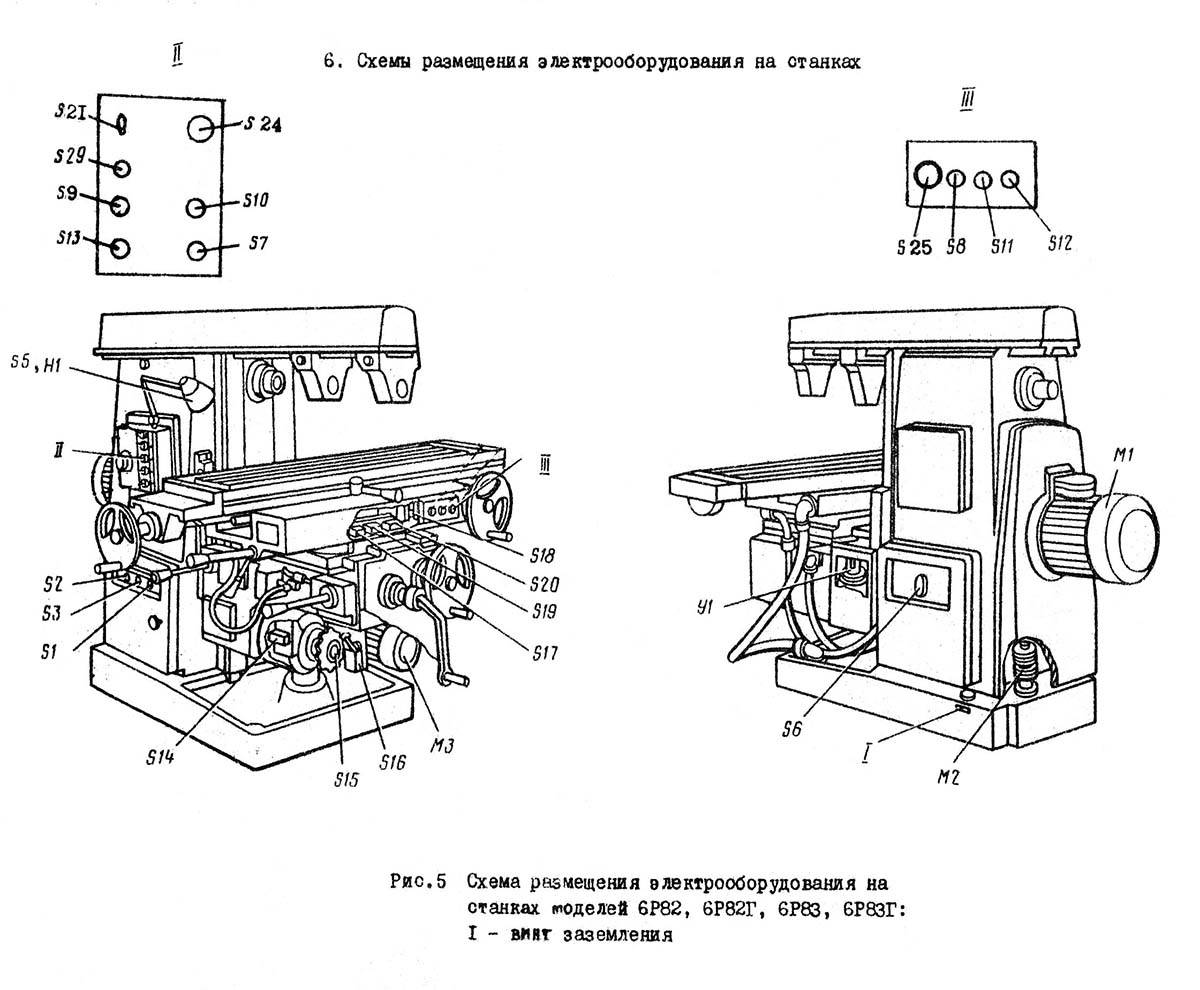

Отдельно скажем об электрическом оснащении описываемого станка. Оно имеет следующие характеристики:

- 24-вольтное локальное освещение;

- 63-амперный ток (номинальное значение) автоматического выключателя и предохранителей, выполняющих защитную функцию;

- 20-амперный суммарный ток, работающих одновременно электрических двигателей, коих на станке установлено три;

- 65-вольтное напряжение постоянного и 110-вольтное переменного тока в цепях управления.

Электрооборудование работает при стандартной частоте тока (50Гц) под напряжением 380 В.

Российский вертикально-фрезерный консольный ВМ127М является аналогом станков 6Р13, 6Т13, FSS450R и предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов и сплавов торцевыми, концевыми, цилиндрическими, радиусными и другими фрезами.

На станке ВМ127М можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки и т.д.

Принципиальные изменения произошедшие с конструкцией станка ВМ127М в 2012г.

- Изменена конструкция вертикальных направляющих станины с профиля «Ласточкин хвост» на П-образный профиль, что позволило увеличить массу обрабатываемой детали до 800 кг

- Заменена механическая коробка подач на бесступенчатое регулирование (Серводигатель), для более точной и быстрой настройки режимов резания, и повышению производительности обработки.

- При изготовлении станка с устройством цифровой индикации заменены комплектующие на импортного производителя с использованием магнитных линеек вместо оптических.

Техническая характеристика и жесткость станка позволяет полностью использовать возможности быстрорежущего и твердосплавного инструмента.

По отдельному заказу за дополнительную плату станок ВМ127М может быть оснащен комплектом дополнительных принадлежностей 127-13 .

Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве.

Прямоугольные направляющие консоли, пришедшие на смену направляющим типа “ласточкин хвост”, увеличили жесткость конструкции станка и позволили увеличить масса обрабатываемых деталей до 800 кг.

Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

Станок ВМ127М за доп. плату комплектуется устройством цифровой индикации перемещения стола.

Станок ВМ127М сертифицирован на соответствие требованиям ГОСТ 12.2.009, ГОСТ Р МЭК 60204-1-99. ТУ3-178М-89

Климатические условия УХЛ4 ГОСТ 15150-69.