Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

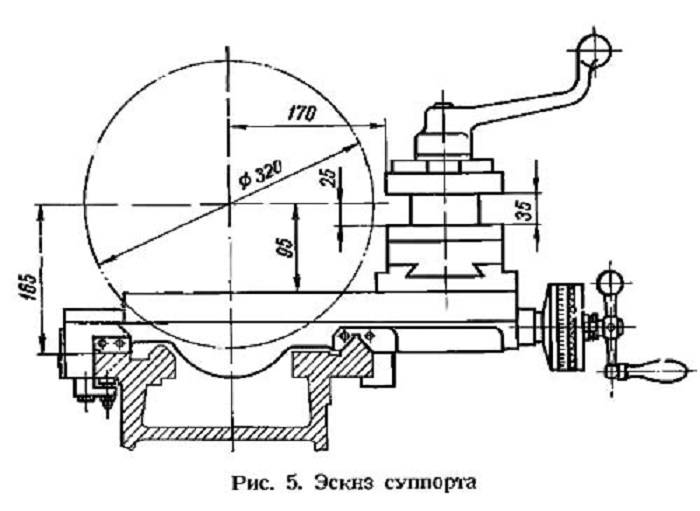

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

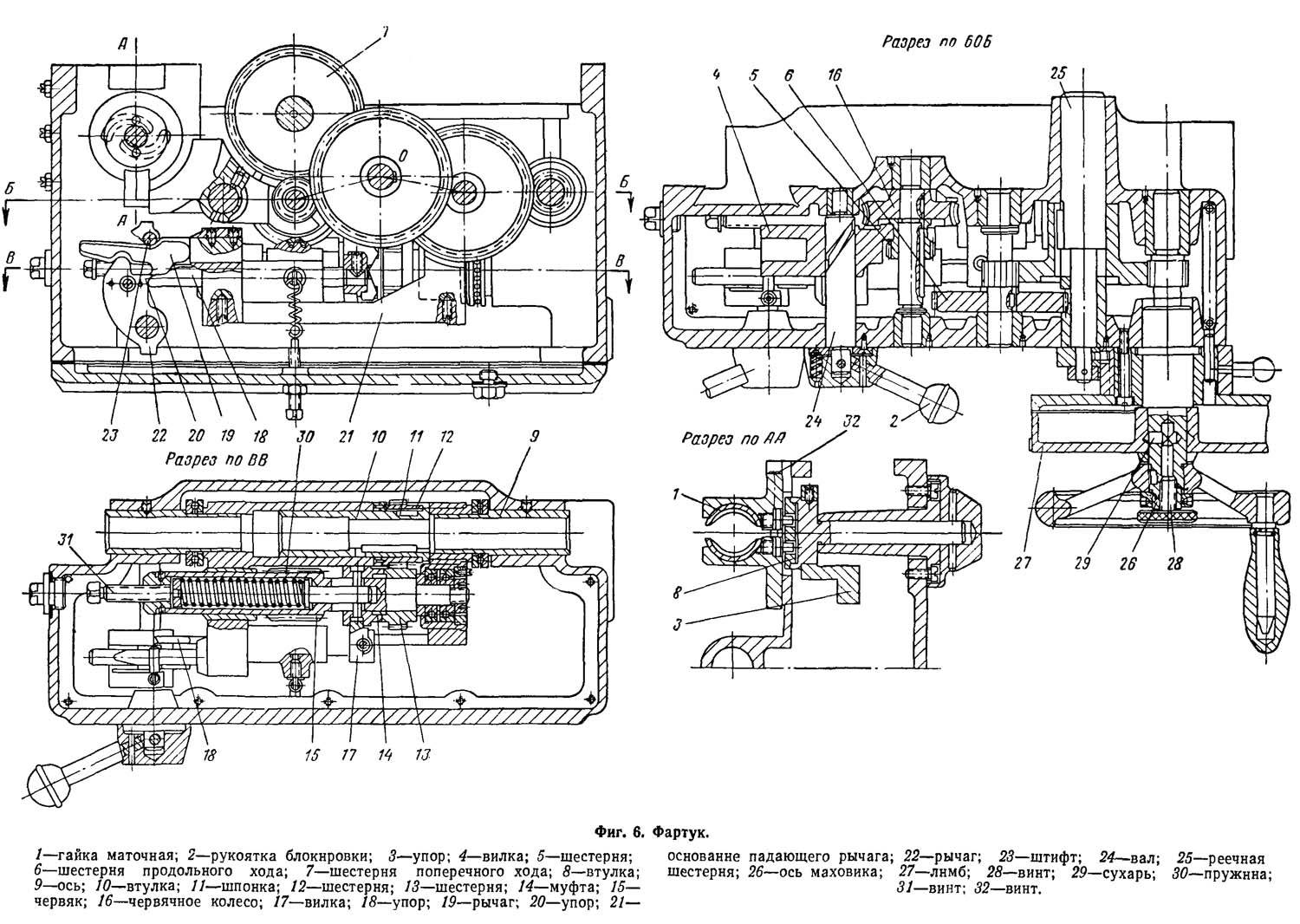

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

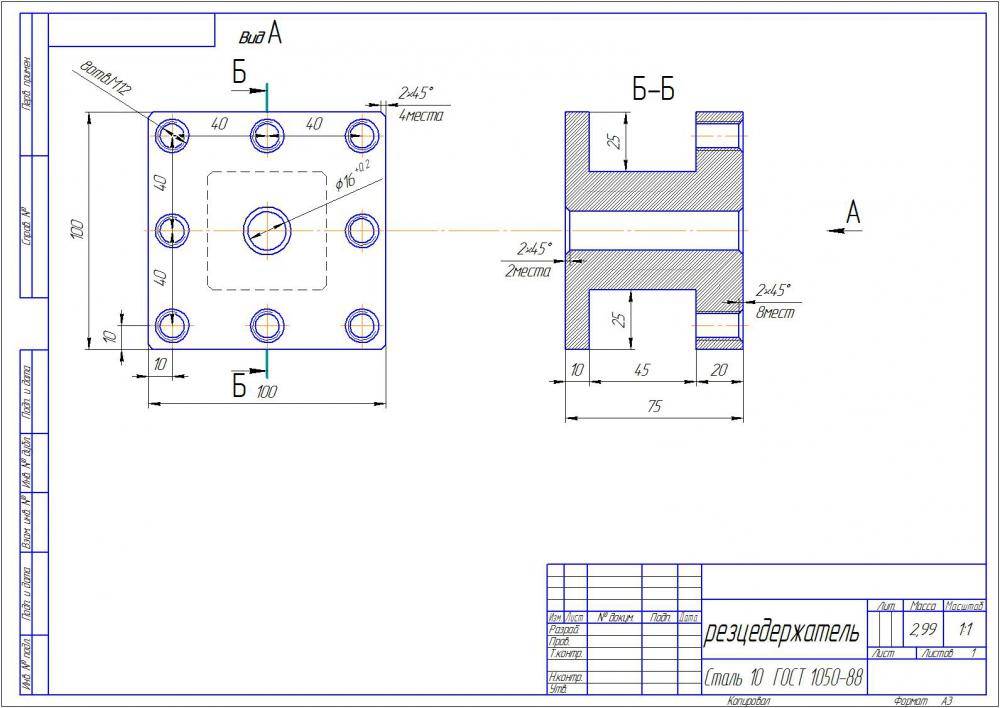

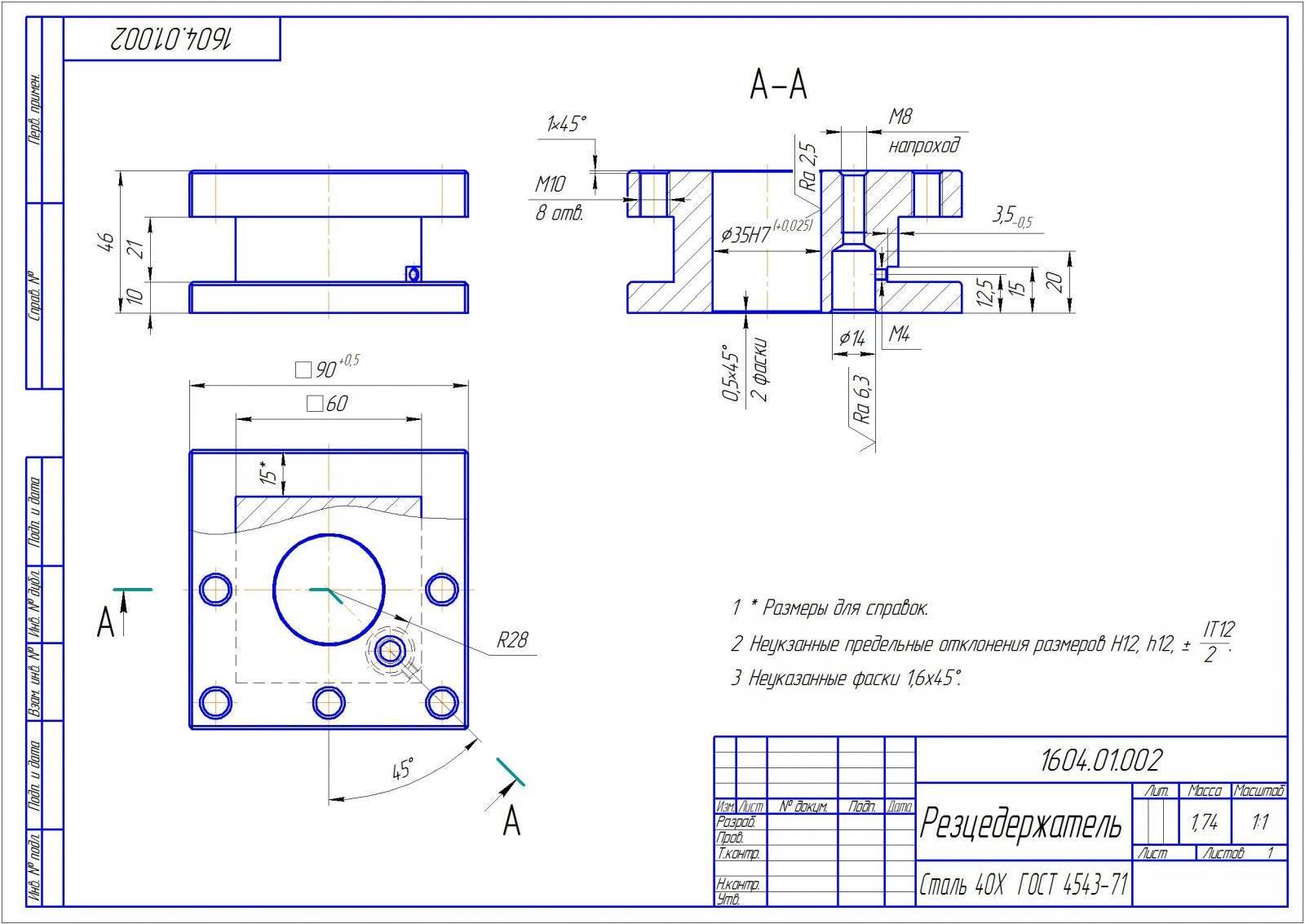

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

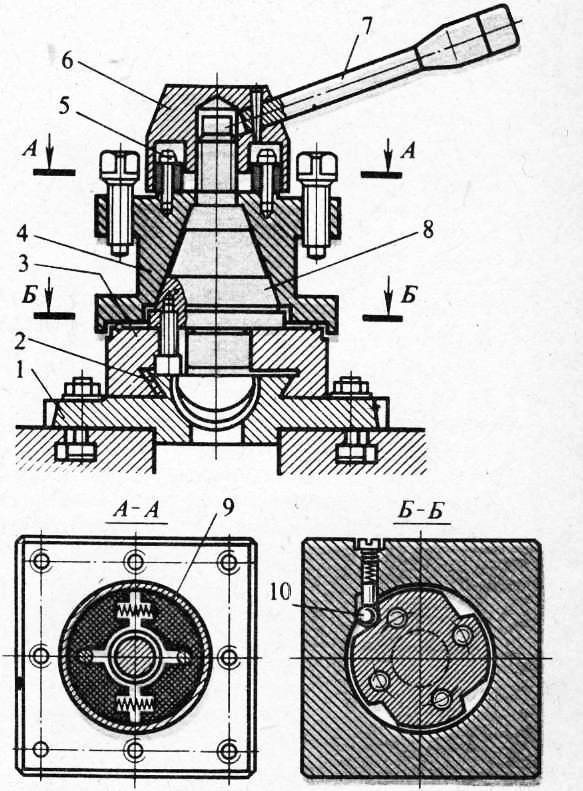

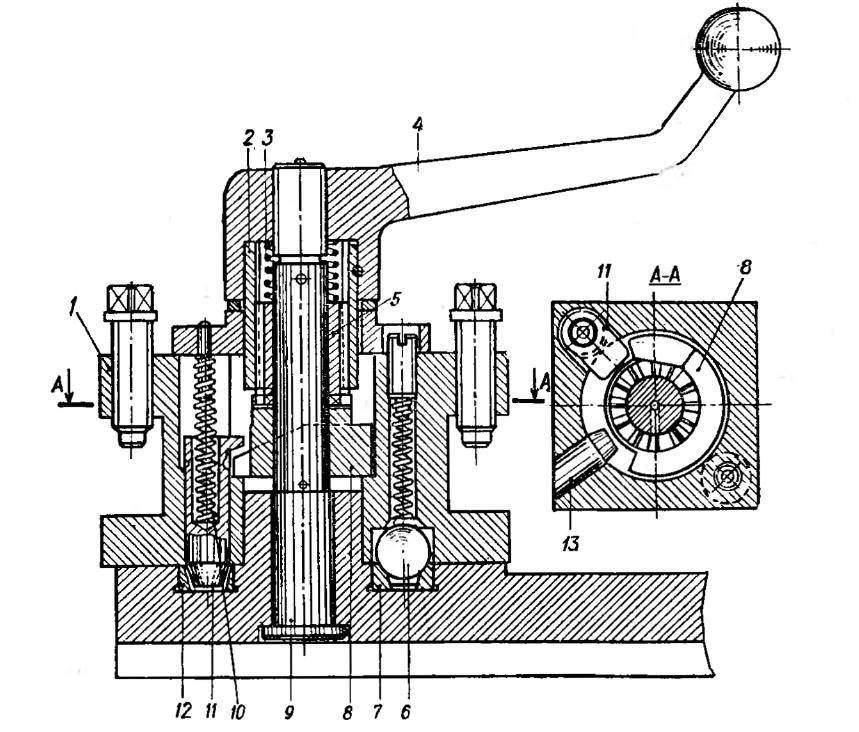

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Шпиндель токарного станка. Технологический маршрут ремонта 3

Технологический маршрут 3 ремонта шпинделя токарного станка

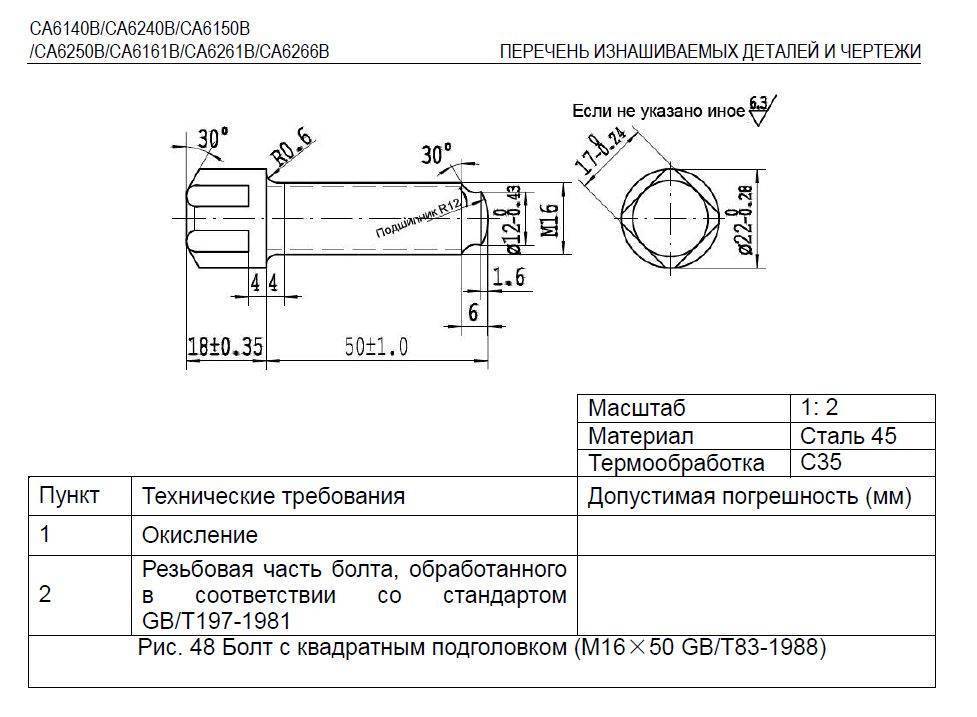

Технологическая оснастка для ремонта шпинделя:

- четырехкулачковый патрон 7103—0049 (ГОСТ 3890—72)

- поводковый патрон 7108—0055 (ГОСТ 2572—72)

- люнет неподвижный

- станочные винтовые самоцентрирующие рычажные тиски 7200—0154 (МН 5790—65)

- внутришлифовальное приспособление, оправка для установки шпинделя

- проходной отогнутый резец 2102—0055—Т15К6—IV (МН 575—64)

- расточный резец 2140—0010—Т15К6—1

- резьбовой резец δ = 60° 2131—0506—Т15К6

- центра (ГОСТ 13214—67)

- гаечный двусторонний ключ (ГОСТ 2839—62)

- медные подкладки, хомутик (ГОСТ 2578—74)

- фреза концевая 2220—0007—Р18 (ГОСТ 17025—71)

- шлифовальный круг ПП400х40х127-Э5-К ГОСТ 2424—75

- пробка шпоночная 6,5js6 MH2978—61

- штангенциркуль ШЦ-II (ГОСТ 166—73)

- микрометр рычажный МР 50—75 (ГОСТ 4381—68)

- индикатор ГОСТ 9695—75

- конусный калибр Морзе 5

Регулировки

Любая пара направляющих работает при оптимально достаточной величине зазора между ними. Превышение этой величины понижает жёсткость сопряжений, отрицательно влияет на качество и точность обработки.

Жёсткость поворотного резцедержателя обеспечивается винтовым зажимом и фиксирующим устройством совместно. Если силы фиксирующего устройства недостаточно, возникает опасность разрушения этого ответственного узла от осевых или радиальных нагрузок.

Износ трущихся поверхностей суппортов и станин неравномерен и достигает, порой, сотых и даже десятых долей миллиметра. По этой причине невозможно установить одинаковые зазоры на всех рабочих поверхностях. Винты привода салазок изнашиваются также неравномерно.

Для сохранения рабочего диапазона салазок, регулировку зазоров производят с установкой каретки в место с минимальным износом. Направляющие станины интенсивно изнашиваются ближе к передней бабке. Наибольший износ поперечных салазок в середине их рабочего диапазона. Направляющие верхних салазок износу подвержены меньше, поскольку не так часто бывают в работе.

Советы по выбору оборудования

Металлообрабатывающие станки

Выбор станка по металлу всегда основывается на особенностях его будущего применения. Именно от этого зависят его рабочие характеристики (мощность, электрические параметры, перечень доступных функций, точность, габаритные размеры).

Особое внимание стоит уделить следующим факторам:

Функционал. Стоит заранее продумать перечень технологических операций, которые потребуются для выполнения производственных задач.

Уровень автоматизации. Чем он выше, тем дороже будет стоит оборудование

Но с повышением уровня автоматизации увеличивается и точность выполняемых операций, их сложность и скорость.

Инструментальное оснащение станка

Важно принимать во внимание минимальные и максимальные размеры обрабатываемых заготовок, величину перемещения по осям, предельная величина диаметра над суппортом и станиной, скорость вращения шпинделя.

Программное обеспечение. При покупке металлообрабатывающего станка с ЧПУ принципиально важным становится способность оборудования работать в комплексе с другими устройствами, его совместимость с технологиями CAD/CAM.

Компания-изготовитель

При выборе любой техники важно, чтобы производителем оказывалось полноценное гарантийное и сервисное обслуживание, в ходе эксплуатации не возникало проблем с поставкой комплектующих или расходных материалов.

Виды планшайб

Простота конструкции планшайбы и обширная область использования породили большое число способов закрепления обрабатываемых деталей. При этом приспособление не является полностью универсальными. Для разных ситуаций может потребоваться применение нескольких различных модификаций.

Планшайба с Т-образными пазами

На поверхности такой оснастки выполнены Т-образные пазы, аналогичные используемым на столах фрезерных станков. В эти пазы вставляются специальные упоры или крепежные гайки. Обрабатываемое изделие прижимается к плоскости с помощью винтов. Конструкция устройства позволяет закреплять практически любые изделия. Расположение пазов на поверхности диска обычно имеет ортогональный вид. В зависимости от назначения число и частота пазов могут меняться.

Планшайба со сквозными пазами

Данный вид отличается наличием пазов, профрезерованных сквозь деталь. Крепление заготовки производится установкой винтовых прихватов. В некоторых случаях деталь просто приворачивается винтами с обратной стороны. Пазы наиболее часто располагаются по радиусу. Встречаются модификации и со сквозными пазами кольцевого типа.

В большинстве случаев пазовые планшайбы применяются для токарных станков по металлу. На их поверхность легко устанавливаются другие токарные приспособления.

Планшайба с отверстиями

Рабочая поверхность диска этого приспособления имеет ряд отверстий, расположенных соответственно габаритам закрепляемой заготовки. В центральном отверстии нарезается резьба, необходимая для непосредственного крепления на вал шпинделя. Наличие резьбы в крепежных отверстиях позволяет обеспечить крепление стандартными винтами. В остальных ситуациях прижим выполняется аналогично предыдущему варианту. При использовании подобной планшайбы для токарного станка по дереву, будущая деталь закрепляется через отверстия обычными саморезами.

Поводковые планшайбы

При установке обрабатываемой заготовки между двумя центрами необходимо обеспечить передачу вращающего момента от вала шпинделя на деталь. Для этой цели применяют поводковые инструменты. Конструктивно они представляют собой диск, на краю которого выполнена прорезь или ступица. На деталь надевается хомутик, взаимодействующий со ступицей, и тем самым обеспечивающий вращение изделия.

Планшайбы с угольниками

При обработке изделий с малой жесткостью нашли применение модификации с угольниками. Заготовка в таких приспособлениях устанавливается на отдельное плоское или призматическое основание. Само основание выполняется в виде уголка, вторая грань которого крепится к поверхности шайбы. С целью сохранения целостности заготовки, ее крепление обеспечивается в нескольких точках по большой площади.

Универсальные и специальные планшайбы

Универсальные варианты подходят для выполнения большого числа операций и представляют собой комбинацию из нескольких предыдущих модификаций. В их основе лежит базовая шайба, к которой крепятся сменные приспособления – угольники, кулачки, центра и другие элементы.

Несмотря на универсальность, типовое оборудование, не всегда в состоянии обеспечить надежное крепление уникальных деталей сложной формы. В этом случае выполняется проектирование и изготовление специальных станочных приспособлений. Чертеж планшайбы может отличаться очень высокой сложностью. Другой вариант специальных устройств, наоборот, участвует в массовом производстве. Для крепления однотипной детали нет смысла использовать универсальную станочную оснастку. Вполне достаточно приспособления, спроектированного под конкретную задачу. Для повышения общей производительности, такая планшайба может быть оснащена дополнительными крепежными и центрирующими устройствами.

Изготовление приспособлений

Обычно планшайба входит в состав стандартного набора принадлежностей станка. В случае ее отсутствия, а также для выполнения специфических работ, изготавливается нестандартная оснастка. Конструктивно она отличается низкой сложностью и доступна для выполнения разработчикам с невысоким уровнем подготовки. В простейшем случае, самодельная планшайба для токарного патрона изготавливается с использованием только сверлильного станка. В качестве заготовки подойдет плоская пластина, необходимой толщины. Применение фрезерного и токарного оборудования позволит существенно усложнить итоговую конструкцию и вплотную приблизиться к заводским моделям.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

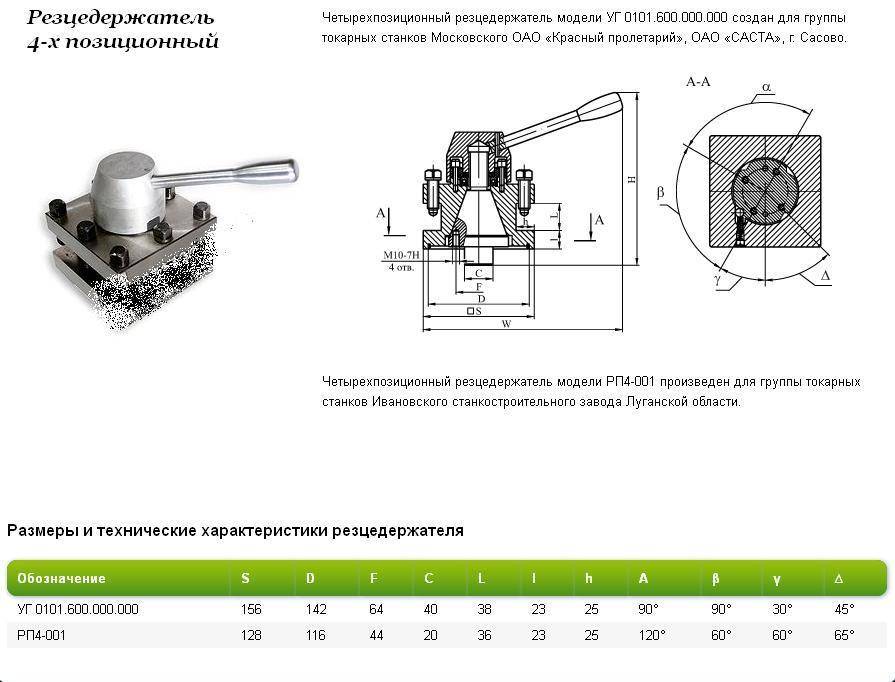

Виды и варианты конструкций токарных резцедержателей

Резцедержатель для токарного станка: назначение и устройство. Разновидности, их конструктивные особенности. Преимущества быстросъемных конструкций. Изготовление резцедержателя в домашних условиях – видео.

Резцедержатель – один из важнейших блоков токарных станков, используемый для закрепления режущего инструмента. Существует множество модификаций конструкции такого узла, предназначенных для применения в различных условиях. Кроме того, выпускаются универсальные резцедержатели для токарных станков, которые возможно использовать и для другого металлорежущего оборудования. Качество металлообработки заготовки во многом зависит от точности исполнения державки для резца.

Устройство и принцип работы токарного станка

Токарная обработка металла – одна из самых популярных услуг во многих развитых сферах современной промышленности, а различные виды токарных станков вот уже много столетий являются наиболее востребованным оборудованием на производственных площадках. Согласно данным статистики, более 60% всех деталей из цветных и чёрных металлов проходят обработку на токарном оборудовании. В последние годы стандартные токарные станки на рынке значительно потеснили более современные многофункциональные токарные центры и станки с ЧПУ, позволяющие добиться высокой точности обработки.

Основные узлы настольного токарного станка

Настольные токарно-винторезные станки – наиболее широко распространённое и универсальное оборудование токарной группы. Используются в в сфере единичного или мелкосерийного производства, большинство моделей имеет схожую конструкцию.

- Станина. Основа токарного оборудования, к которой прикрепляются все прочие части станка;

- Передняя шпиндельная бабка. Включает коробку скоростей, шпиндель и прочие части, осуществляет фиксацию и вращение обрабатываемой детали;

- Коробка подач. Передаёт движение шпинделя на суппорт (за счёт ходового винта или валика);

- Задняя бабка. Фиксирует заднюю часть детали при обработке в центрах;

- Стержневой инструмент (развёртка, сверло и т.д.). Используется для обработки отверстия в центральной части детали, находится в пиноле задней бабки;

- Суппорт. Закрепляет режущий инструмент и сообщает ему движения подачи.

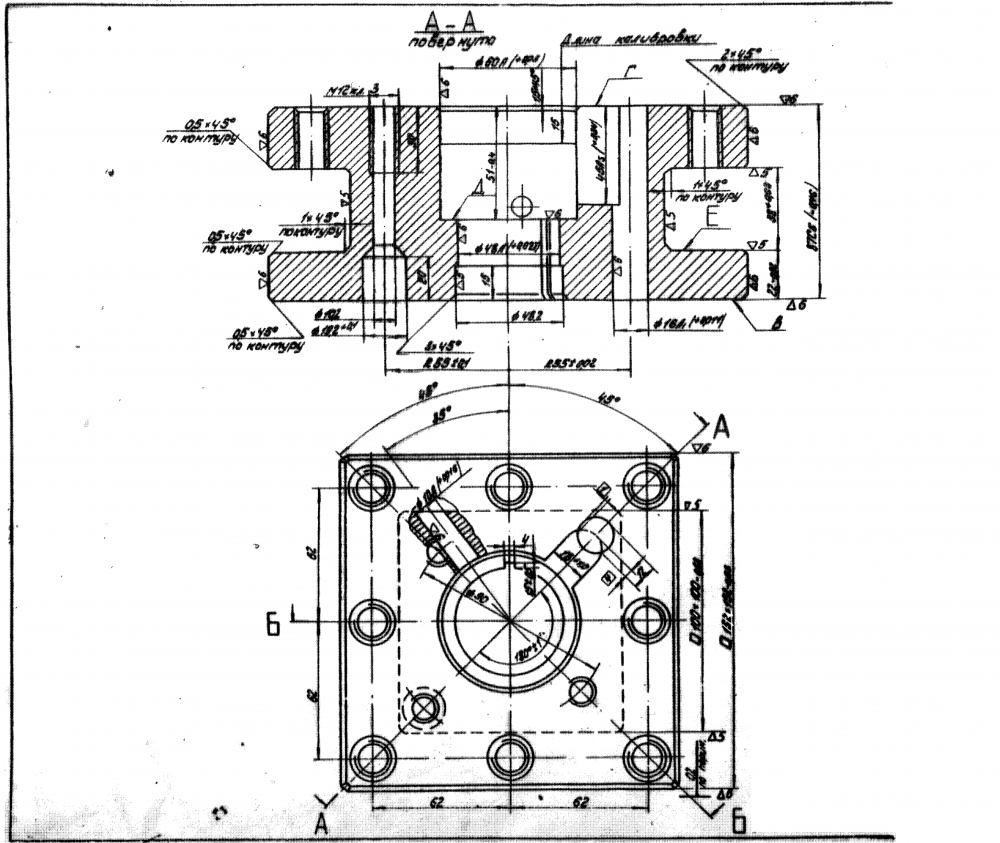

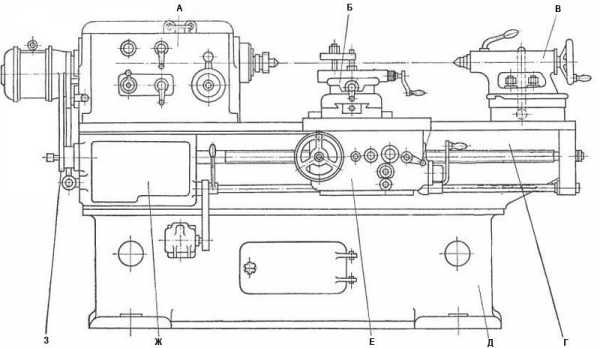

Конструкция токарно-затыловочного станка модели К96: А – передняя бабка с коробкой скоростей; Б – затыловочный суппорт; В – задняя бабка; Г – станина; Д – основание; Е – фартук; Ж – привод затылования и деления; 3 – гитара настройки подач и резьбы.

Основные характеристики токарного станка

- Максимальный диаметр обрабатываемой детали;

- Максимально возможное расстояние между центрами станка;

- Максимальный диаметр заготовки, которую можно зафиксировать над суппортом для обработки.

Принцип работы токарного станка

В отверстие в пиноли задней бабки вставляются инструменты (развёртки, свёрла и т.п.). Задняя бабка передвигается по направляющим станины и устанавливается на нужном расстоянии в соответствии с размерами обрабатываемой детали. Суппорт должен находиться между задней и передней бабками – в процессе работы его каретка будет перемещаться по направляющим и двигать режущий инструмент вдоль детали. Конструкция резцедержателя подбирается от в зависимости от уровня нагрузки на резец и материала детали. Для работ средней сложности используются одиночные резцедержатели, однако на современных токарных станках всё чаще используются резцовые головки – прочные конструкции, на которых может одновременно быть зафиксировано до 4 резцов.

Двигателем в большинстве токарных станков служит электромотор, снабжённый приводным ремнём из плотного материала. Ремень соединяет мотор со ступенчатым шкивом станка и должен быть достаточно хорошо натянут для бесперебойной эффективной работы.

Токарные центры

Токарный центр совмещает в себе функции токарного и фрезерного станков. Современное оборудование позволяет осуществить комплексные токарно-фрезерные работы, а также выполнить сверление, создание резьбы, гидростатическое накатывание и многие другие специфические задачи. Токарные центры применяются для обработки деталей различных ступенчатых и криволинейных тел: крышек, валиков, корпусов, втулок и т.п. Многофункциональность токарного центра также позволяет реализовать такие виды работ, как обработка внецентровых отверстий в деталях, фрезеровка канавок, лысков и сложных криволинейных поверхностей.

Токарные станки с ЧПУ

Инновационные станки с числовым программным управлением (ЧПУ) относятся к новому поколению токарного оборудования и позволяют в короткий срок выполнить высокоточные токарные работы по металлу по заданной программе. Благодаря возможности объединить несколько станков с ЧПУ в одну крупную производственную линию, данная разновидность токарного оборудования чаще всего используется на крупных предприятиях, оснащённых автоматическими производственными линиями. Конструктивно станок с ЧПУ дополнен операторским пультом, дисплеем, памятью (ПЗУ и ОЗУ) и контроллером – компьютеризированным устройством, формирующим траекторию движения режущего инструмента в соответствии с имеющимися данными.

Related Posts via Categories

- Характеристики 1К62 – особенности станка в цифрах

- 1М63 – солидный инструмент для токаря и мастера резьбы

- Школьный токарный станок – почему он популярен не только на уроках труда?

- Токарный мини-станок – незаменимое оборудование для миниатюрной обработки

- ДИП-500 – токарно-винторезный станок для единичных работ

- Токарный станок JET BD-7 – настольный агрегат для бытового использования

- Приспособления для токарного станка – как сделать агрегат более функциональным?

- ИЖ-250 – легендарный токарный станок Ижмаша

- Корвет 403 – функциональный токарный станок для любителей и профессионалов

- TRENS SE 320 и другие станки известного европейского производителя

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Разновидности и конструктивные особенности

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Токарно-револьверный станок и операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов);

класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П; - число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.