Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

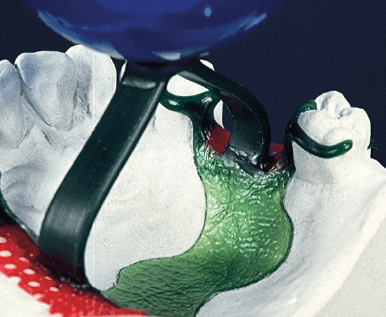

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

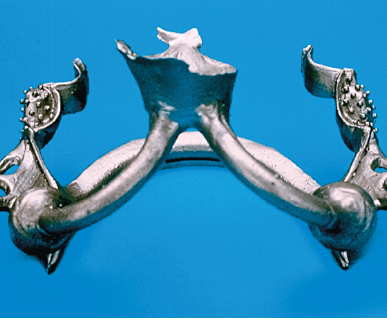

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Область использования титановых сплавов

Титан обладает отличными конструкционными качествами: он прочный (вдвое крепче алюминия), легок (практически вдвое легче стали), упруг, не поддается коррозии, отлично выдержит напряжения растяжения, сжатия и сворачивания. От широкого использования легкого и крепкого металла сдерживает его большая цена и сложность обработки. Из титаного сплава делают очень ответственные высоконагруженные детали в космической отрасли — там, где небольшой вес важнее большей стоимости. Это как детали планера самолета, так и детали мотора — крыльчатки нагнетателей и воздухозаборники.

Область использования титановых сплавов

Титан также повсеместно используется в изготовлении вооружений — от деталей огнестрельного оружия и бронежилетов до корпусов подводных лодок, выдерживающих погружение на рекордные глубины в 1000 метров.

В нефтегазовой отрасли литье титановых сплавов используется для производства труб и арматуры запорной для установок нефтегазодобычи, нефтепроводов и нефтегазоперерабатывающих заводов.

Прокат и литье из титаного сплава применяется также для изготовления деталей дорогих и гоночных автомобилей и байков, велосипедов и часов.

Благодаря физиологической инертности из титановых сплавов делают также зубные и костные протезы.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

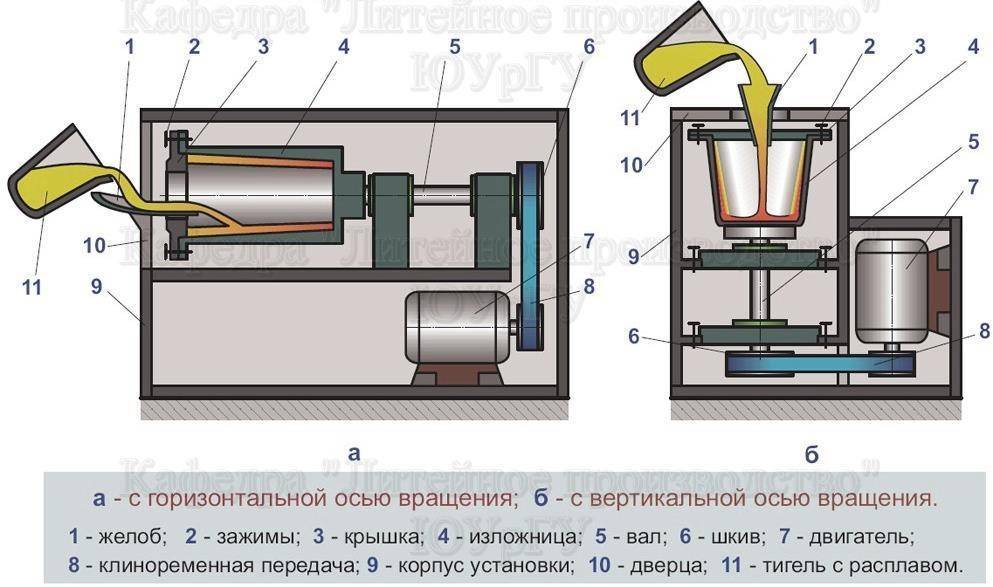

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Типы процессов литья

Напомним, литье металла – это процесс, который позволяет расплавленному металлу мотеля затвердевать при формовании предметов. Это процесс, который позволит инженерам изготавливать различные детали. Существуют разные методы литья.

Вот некоторые из этих процессов:

a) Пескоструйная обработка

Литье в песчаные формы – это процесс, в котором обычно используется песок с естественной связкой. Вы плотно утрамбуете песок, чтобы поверхность лепки получилась гладкой. Литье в песчаные формы снижает вероятность появления трещин, разрывов и других дефектов.

Вы все еще можете укрепить песок, добавив глину, которая способствует склеиванию частиц. Некоторые из продуктов, получаемых в результате обработки песком, представляют собой блоки двигателя.

Преимущества литья в песчаные формы

- Это недорогой метод литья металла.

- Можно изготавливать детали большого размера.

- Может лить как цветные, так и черные металлы.

b) Литье под давлением

Литье под давлением – это метод литья металлов, при котором формовочные материалы подвергаются воздействию высокого давления. Это сплавы и цветные металлы. Вы можете регулировать температуру штампа, нанеся на него смазку.

Расплавленный металл вводят в матрицу, подвергая ее воздействию высокого давления. Процесс будет продолжаться до тех пор, пока не произойдет застывание заготовки. После завершения процесса вы удалите компонент из штампа.

Некоторые из преимуществ литья под давлением заключаются в следующем:

- Близкие допуски по форме и размеру

- Конечный объект имеет однородный дизайн с постоянством размеров.

- Шансы на обработку после литья низкие.

c) Литье по выплавляемым моделям

При использовании этого метода вам потребуется одноразовая восковая выкройка. Вы можете непосредственно ввести этот воск. В качестве альтернативы вы можете предварительно покрыть его жидкостью перед инъекцией. Следовательно, вы заливаете расплавленный материал в указанную металлическую литейную форму и позволяете содержимому затвердеть.

Позже выбросьте объект.

Можно расплавить восковую модель для дальнейшего повторного использования или использовать эту отливку по выплавляемым моделям для изготовления деталей авиакосмической и автомобильной промышленности. Обычно используемые материалы – алюминий и титан.

Метод инвестиций имеет следующие преимущества

- Процесс очень точный с точными размерами

- Можно создавать тонкостенные детали сложной геометрии.

- Метод позволяет лить как цветные, так и черные металлы.

- Процесс имеет отличную чистоту поверхности.

d) Гипсовое литье

Процесс гипсового литья практически аналогичен литью в песчаные формы. Единственная разница в том, что вместо песка используются укрепляющие составы, смесь гипса и воды. На гипсовый узор будет нанесен слой клеящего состава, который предотвратит его прилипание к форме.

Вы можете использовать штукатурку, чтобы заполнить зазоры вокруг форм. После того, как вы воспользуетесь гипсовым материалом, по окончании процесса его необходимо заменить на новый. Основная причина в том, что он ломается или трескается. Однако гипсовый материал имеет следующие преимущества:

- Метод гарантирует получение гладкой поверхности.

- Вы можете применять его при отливке сложных металлических форм с использованием тонких стенок.

- Он формирует большие детали с меньшими затратами по сравнению с другими методами, такими как литье по выплавляемым моделям.

- Пользователю понравится высокая точность размеров.

Главные характеристики титановых сплавов

Высокая реакционная способность титана дает возможность делать его сплавы со многими металлами, получая материалы с намного усовершенствованными и даже необычными характеристиками.

Сплав с никелем Нитинол обладает эффектом «памяти формы» и повсеместно применяется в медицине и космической отрасли

Сплавы с алюминием отличительны стойкостью к длительному нагреву и устойчивостью к процессам коррозии, что дает возможность использовать их в авиации и автостроении.

Сплав с барием применяется как поглотитель газа в электронно-лучевых трубках и высоковакуумных насосах.

Повсеместно используется сплав с алюминием. Ti-6Al-4V (или ВТ6), приблизительно 6% алюминия и около 4% ванадия. На него уходит практически половина производимого титана.

Ферротитан (сплав с железом, который содержит 18—25% титана) применяют при изготовлении стали для ее раскисления и для связки неметаллических примесей

Титан применяется и как добавка для легирования специализированных сталей: очень прочных, огнеупорных и для особо тяжёлых эксплуатационных условий

Заключительная обработка

После извлечения из литейной формы изделия, как правило, имеет непрезентабельный вид. Оно имеет различные поверхностные дефекты. Чтобы придать изделию из бронзы нормальное состояние и его нужно очистить шлифовальной машинкой или металлической щеткой.

Многофункциональная шлифовальная машина

Помимо очистки, потребуется и чеканка, хотя бронза имеет неплохую текучесть и при заполнении формы с легкостью проходит во все углубления. Тем не менее для того чтобы добиться на изделии четкого рисунка не обойтись без чеканки. Этот этап работы часто занимает долгое время, особенно если изделие имеет ажурные элементы.

Чеканка является наиболее творческим этапом литейной процедуры, и от ее качества будет зависеть окончательный внешний вид изделия. Готовые изделия часто покрывают серебром или позолотой, хромом или никелем. Часто дополнительным слоем покрываются статуэтки.

Изделия, отличающиеся сложностью конструкции, могут отливаться отдельными частями, а не целиком. После, элементы изделия соединяются специальными замками. Рекомендуется маркировать каждую часть, чтобы не спутать замки при сборке.

Применение

Литье под давлением изготавливают тонкостенные детали со сложной геометрией. Этой технологией делают изделия из меди, алюминия, цинка, магниевых сплавов, сталей и пластика. Эта технология позволяет выполнять геометрически сложные отливки с толщиной элементов до 1 мм.

Литье под давлением применяют в следующих отраслях промышленности:

- приборостроение;

- автомобилестроение;

- самолётостроение;

- станкостроение;

- изготовление элементов смесителей.

- производство бытовой техники;

Литье под давлением широко используют для производства изделий из полиэтилена, полипропилена и других синтетических материалов. Из-за большой стоимости применяемой оснастки эта технология экономически обоснована только в массовом или крупносерийном производстве.

Сегодня ни одно машиностроительное предприятие, массово изготавливающее детали бытовой техники, приборы, двигатели внутреннего сгорания и другие высокотехнологичные механизмы, не может обойтись без установок для литья под давлением.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

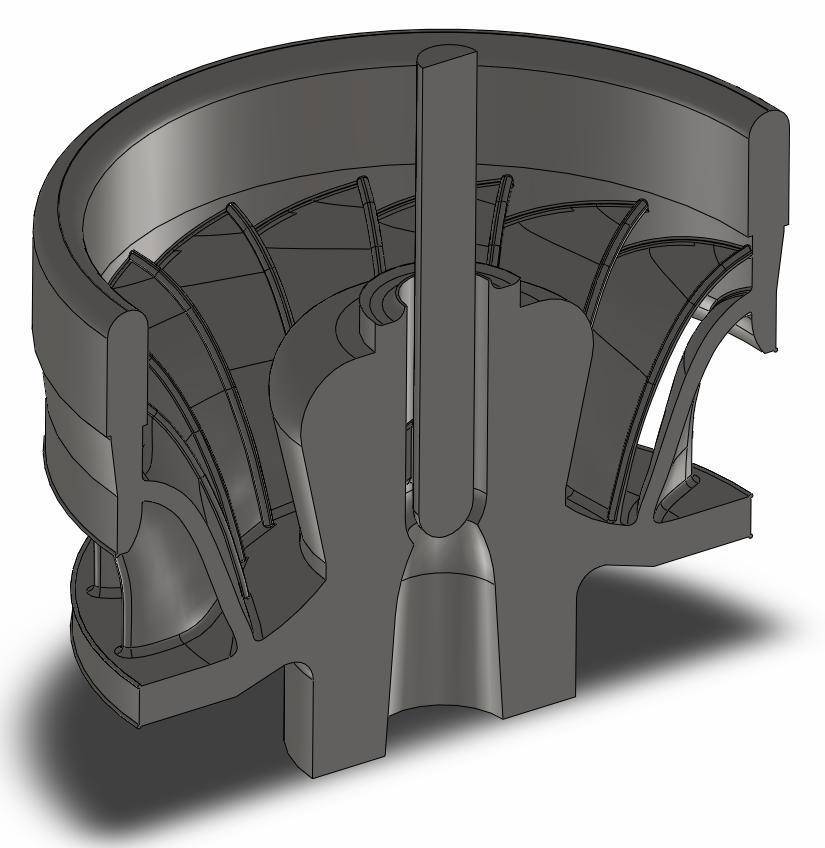

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Преимущества и недостатки центробежного литья

С помощью центробежного литья получить отливку, имеющую геометрически правильную свободную поверхность, можно только в том случае, если частота вращения является строго определенной (она определяется таким показателем, как гравитационный коэффициент). Если частота вращения отливки оказывается недостаточной, то вследствие усадки, как при вертикальном, так и при горизонтальном положении оси неизбежно возникают искажения.

Таким образом, можно констатировать, что одним из преимуществ центробежного литья является то, что оно позволяет существенно улучшить показатель заполняемости формы расплавом, поскольку на него действует повышенное давление, возникающее под воздействием центробежных сил. Кроме того, в отливках образуется меньше раковин, пор, разнообразных включений, существенно возрастает их плотность.

Необходимо также отметить, что достоинством этого метода литья является также уменьшение расхода металла и повышение такого показателя, как выход годного, по причине отсутствия литниковой системы. Помимо этого, при центробежном литье деталей и заготовок, имеющих форму труб и втулок, не нужно нести затраты на технологические стержни.

Что касается недостатков, то они у центробежного литья тоже есть. К таковым относится трудность изготовления отливок из тех сплавов, что склонны к ликвации; неточность размеров полости отливок, имеющих свободные поверхности; повышенная загрязненность поверхностей отливок ликватами и неметаллическими включениями (из-за этого приходится существенно повышать припуски на их механическую обработку).

Общие указания и советы по технологии литья на примере бюгельного протеза

- Литниковые каналы следует выбирать так, чтобы они были толще снабжаемого воскового объекта. Тонкие части воскового объекта (ретенции, кламмеры) застывают раньше, чем массивные. После втекания в полость формы кобальто-хромовый сплав дает усадку. Из массивных частей и главных каналов происходит дополнительная подача.

- Очень длинные, тонкие литниковые каналы охлаждаются быстрее и препятствуют дальнейшему поступлению металла. Короткие подводные литники улучшают скорость заполнения и качество кристаллической структуры сплава.

- Из-за сильно согнутых каналов объекты могут не полностью отлиться. В полость формы сплав должен втекать быстро, без резкого изменения направления. Последнее может привести к завихрению потока сплава и часто является причиной образования пор (рис. 12).

Рис. 12. Каркас бюгельного протеза верхней челюсти — литье на центробежной индукционной литейной установке.

Места соединения между литниковыми каналами оформляются закругленно (рис. 13). Узкие части из паковочной массы, отдельно стоящие внутри полости формы, могут легко обломиться. Литниковые каналы устанавливают так, чтобы не образовывались острые, тонкие стенки из паковочной массы. Сплав должен втекать беспрерывно!

Рис. 13. Плоские литники улучшают вливание сплава в трансверзальную дугу.

Круглые или плоские (верхняя челюсть) литниковые каналы на переходе от ретенции к дуге следует устанавливать без сужения, придерживаясь одинаковой, равномерной толщины.

Литниковые каналы нужно расположить так, чтобы они находились в центре опоки или близко к нему, т. е. на том месте, где сплав остывает в самую последнюю очередь. Сплав в этой области дольше остается жидким и может еще дальше подаваться.

Литниковые каналы не следует устанавливать на плечах распределения смещения

Из-за усадки может образоваться щель между плечом распределения смещения и отфрезерованным уступом!

Во время установки литников необходимо соблюдать осторожность, чтобы не повредить объект. Плоский или круглый литник устанавливается не на рельефную дугу или дугу нижней челюсти, а на находящуюся рядом ретенцию и тщательно приливается воском

Ограничительный край восстанавливается позже в металле.

Рис. 14. «Противоусадочные муфты» препятствуют образованию пор.

Литье титана

Во время нагрева до температуры плавления титан активно реагирует с компонентами воздуха.

Чтобы этого не происходило, воздух в печах откачивали, создавали вакуум. Остатки воздуха стали вытеснять инертными газами: смесью аргона и гелия. На промышленных литейных установках остаточное давление инертных газов колеблется от 1,33 до 0,13 Па.

Разработано несколько технологий:

В вакуумной камере металл расплавляют, разливают по формам. Охлаждают до температуры, когда металл теряет химическую активность, образует кристаллическую структуру.

Метод вакуумного литья (МВЛ) по выплавляемым моделям заключается в использовании выплавляемых или выжигаемых форм. На поверхности модели создают огнеупорную оболочку. Отливки получаются максимально приближенной формы.

Технология оболочечного литья предусматривает использование тонкостенных разъемных форм. Их устанавливают на разогретую модельную плиту, чтобы покрыть термоактивной смолой. Заливка производится вертикально и горизонтально.

Специально разрабатывается температурный режим остывания отливок. Предусмотрено равномерное структурирование по всему объему, чтобы в литье не возникали внутренние напряжения.

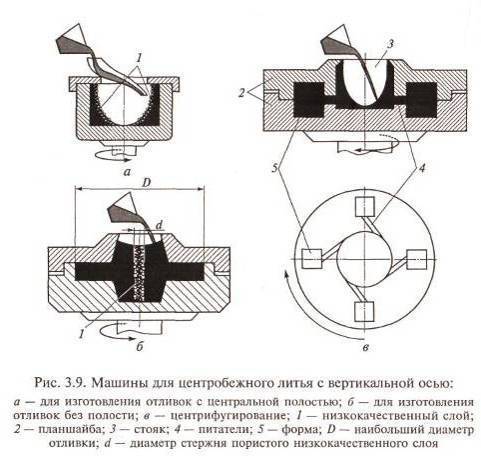

Центробежное литье с вертикальной осью вращения

Для того чтобы получить отливку на машинах, которые вращают форму вокруг оси, расположенной вертикально, заливка расплавленного металла или сплава производится сверху во вращающуюся форму через отверстие расположенное по оси вращения шпинделя.

В процессе вращения металл или сплав под влиянием центробежных сил стремится к боковым стенкам формы (изложницы). Вращение осуществляется до тех пор, пока форма затвердеет полностью. Как только это произойдет, форма останавливается, и из нее извлекается отливка.

Одной из характерных особенностей тех отливок, которые получаются на машинах с вертикальными осями вращения, является то, что толщина их стенок неравномерна по высоте: в нижней части они получаются более толстыми. Во многом именно поэтому таким способом обычно изготавливают отливки с небольшим габаритным значением по высоте: кольца, фланцы, короткие втулки.

![Литье по выплавляемым моделям [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](https://stankotk.ru/wp-content/uploads/c/2/f/c2f3c05c61f34ef29838a357c7f415e0.jpeg)