Технические характеристики широкоуниверсального фрезерного станка 6Р82Ш

Описаны состав узлов, технологическое применение, эксплуатационные характеристики, особенности конструкции, порядок управления универсальным станком 6Р82Ш.

Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

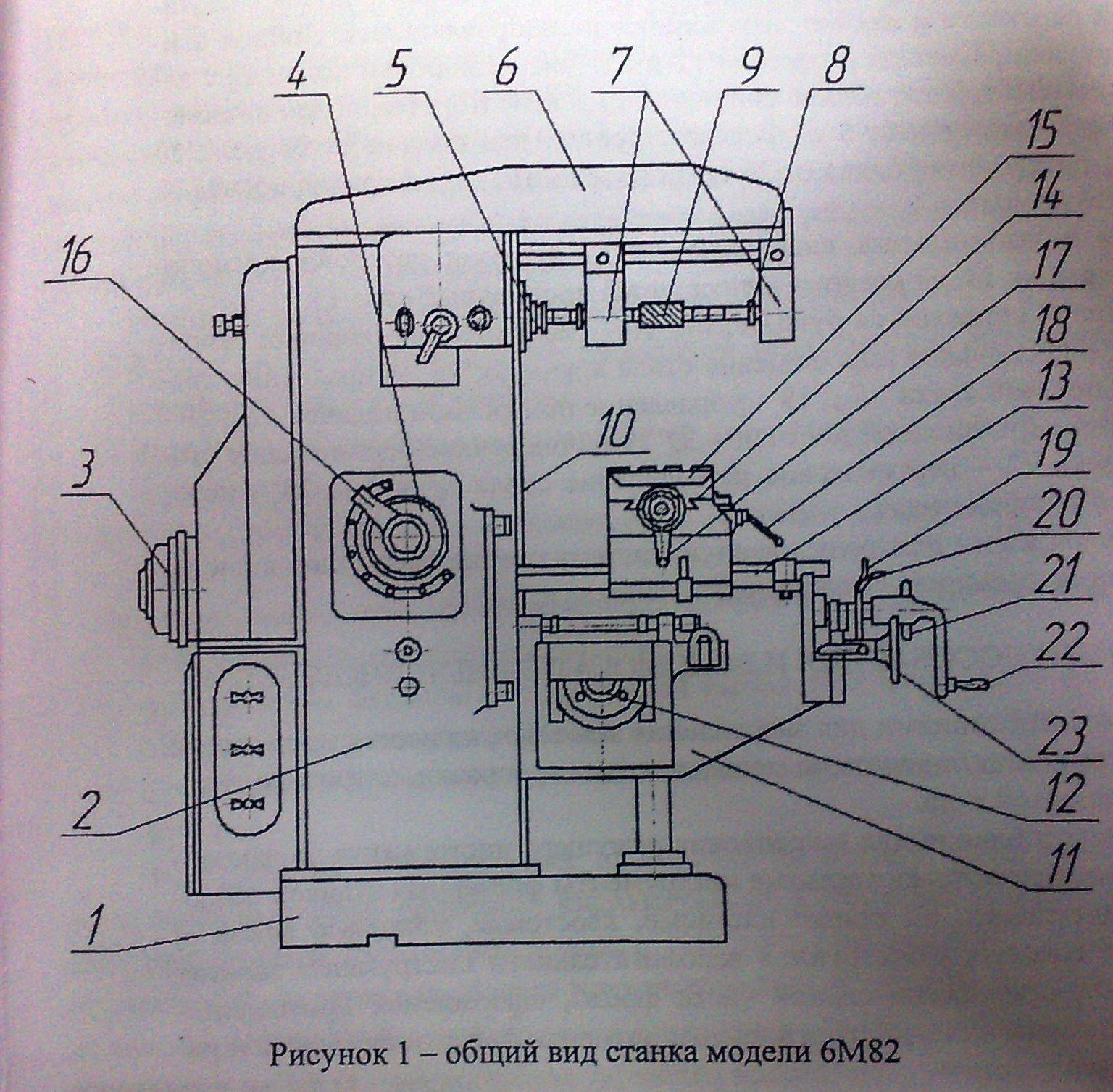

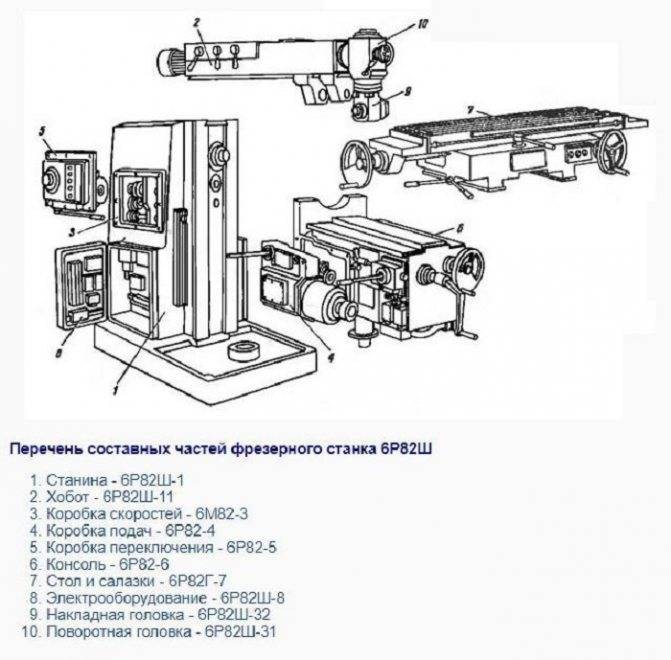

Перечень и расположение составных частей

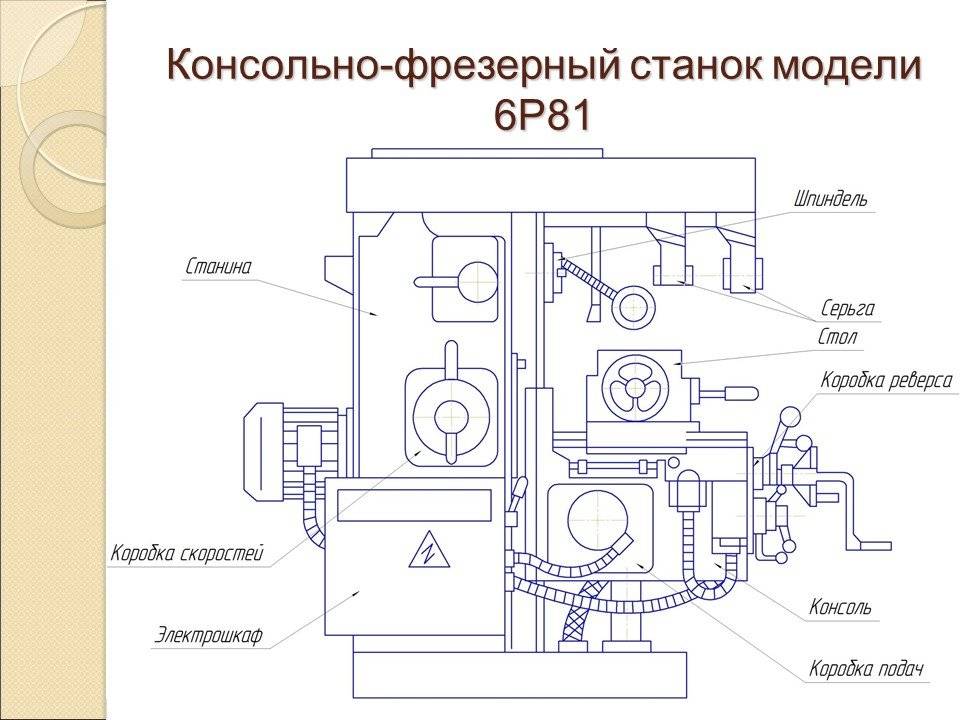

Станок 6Р82Ш состоит из следующих основных частей:

- вертикальная основа (станина) с направляющими;

- фундаментная плита;

- инструментальная консоль с наличием подвижных салазок;

- поворотная плита (хобот);

- рабочий стол;

- скоростная коробка, которая спрятана внутри станины;

- механизм коробки передач;

- поворотная или дополнительная головка;

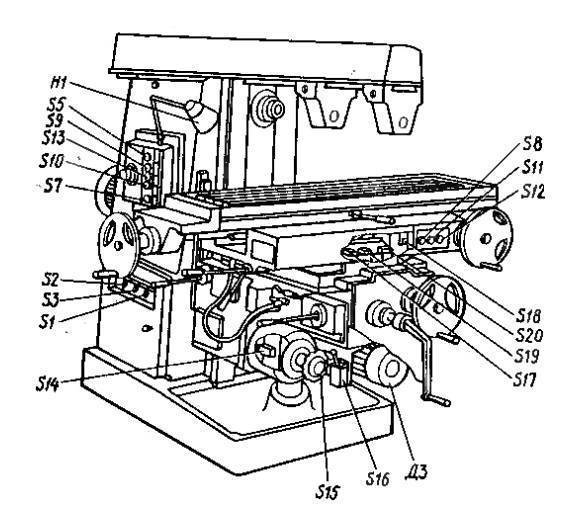

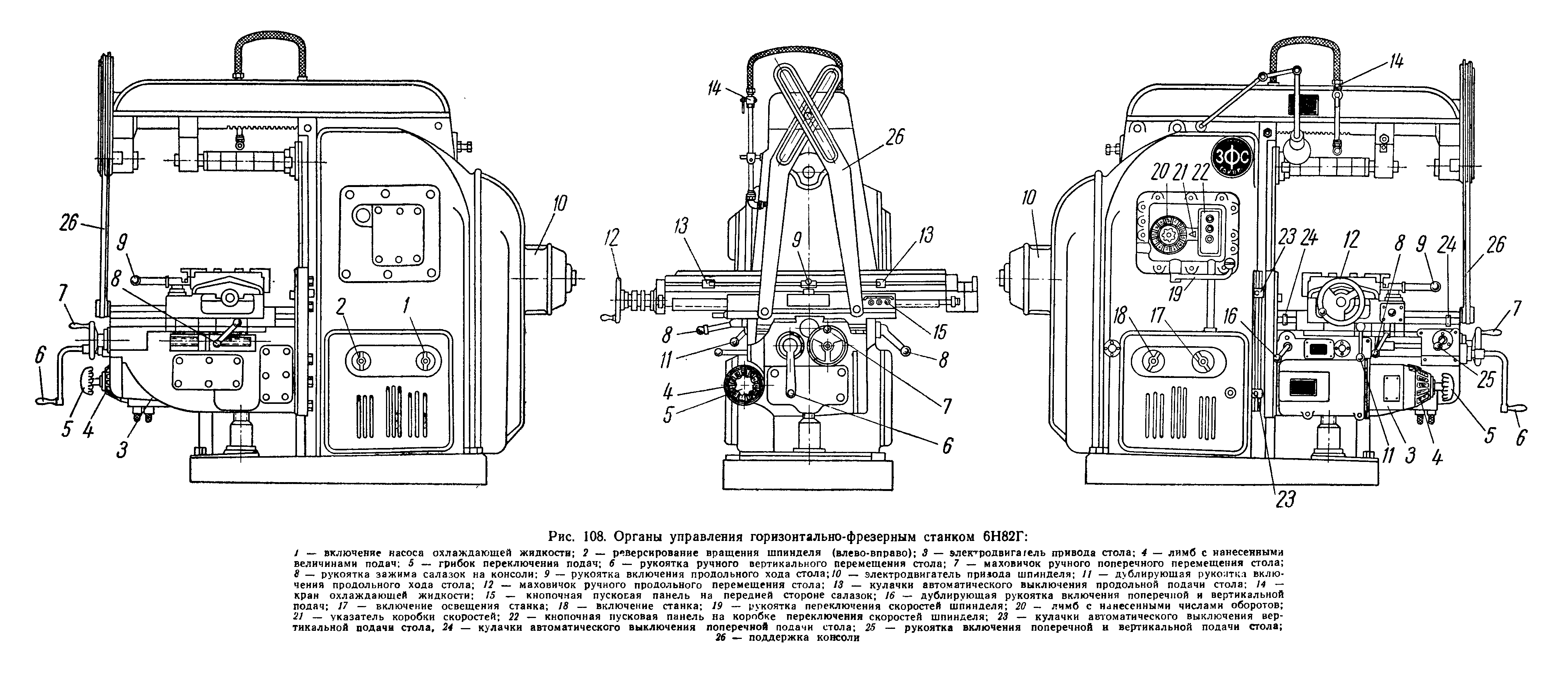

- органы управления станком;

- емкости, содержащие смазочно-охлаждающую жидкость.

В итоге рабочий стол может передвигаться по всем трем координатам. Чтобы исключить вибрации центр тяжести расположен ниже поверхности рабочего подвижного стола.

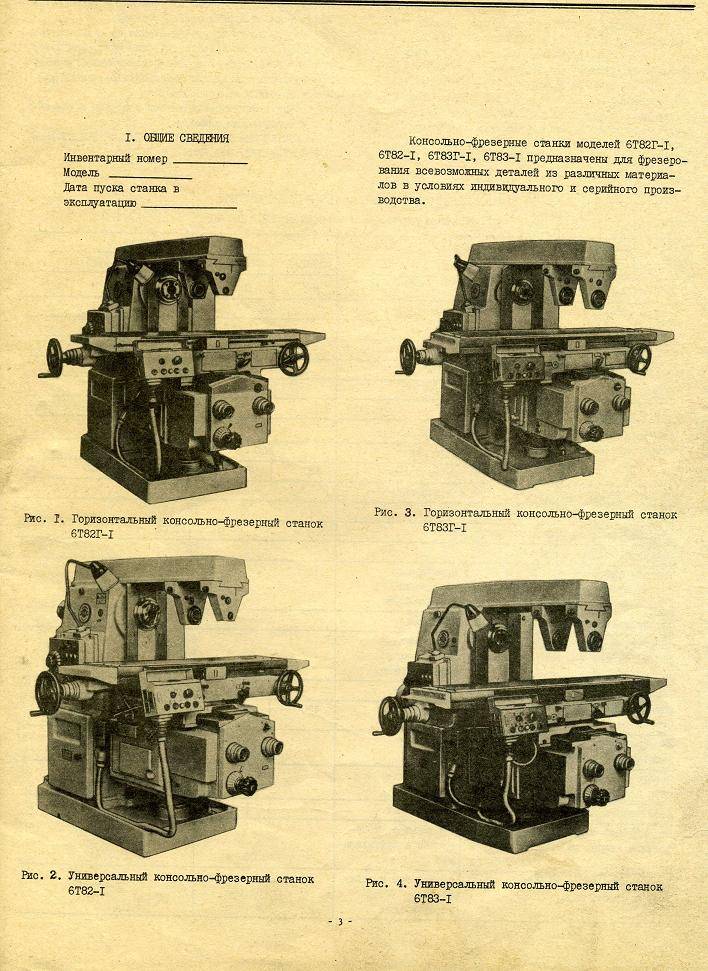

Сведения о производителе консольно-фрезерного станка 6Т82Г

Производитель серии универсальных фрезерных станков 6Т82г — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном заводе началось в 1932 году.

В 1985 году завод начал выпуск серию горизонтальных консольно-фрезерных станков 6Т82 и 6Т83, которые являются дальнейшим развитием станков аналогичных моделей серии Р (6Р82, 6Р83).

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П станок консольно-фрезерный вертикальный 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный 400 х 1600

- 6606 станок продольно-фрезерный 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

2 Области применения и назначение фрезерного широкоуниверсального агрегата

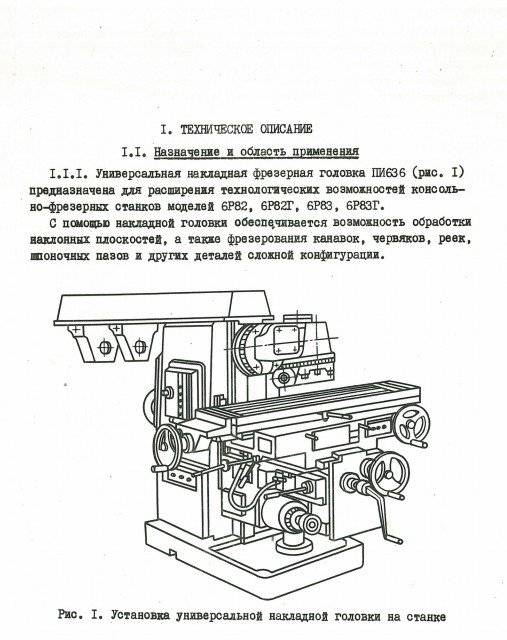

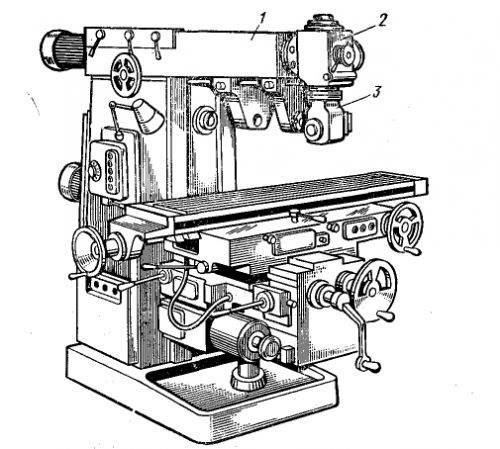

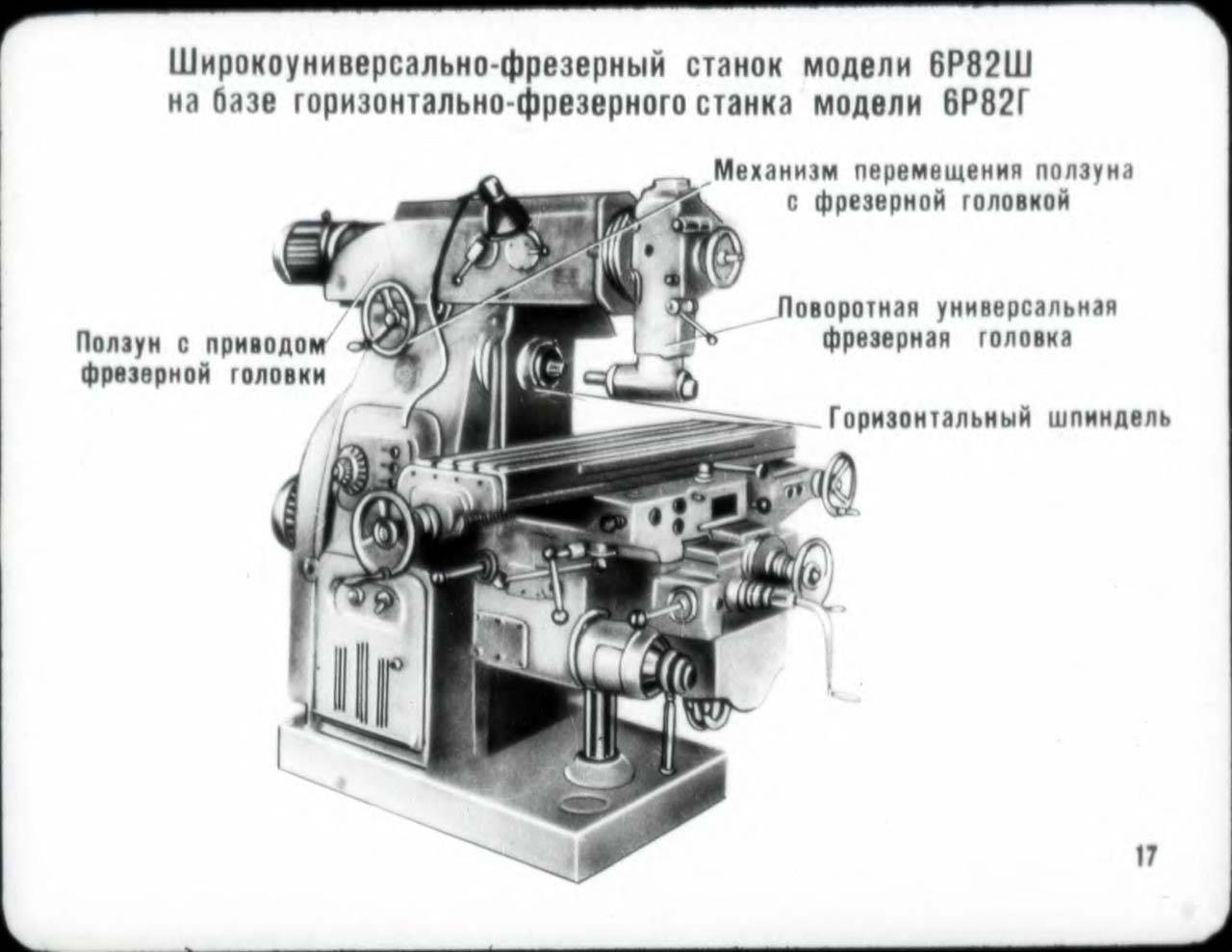

Чаще всего данный станок используется при подготовке металлических пресс-форм и стальных моделей штампов для применения их в условиях единичного и серийного производства. На установке можно обрабатывать модели с большими геометрическими размерами, которые по своим параметрам превышают габариты рабочего стола. Достигается это за счет того, что шпиндельная головка станка способна разворачиваться под углом в перпендикулярных друг другу плоскостях. Устанавливается головка на специальном хоботе выдвижного вида.

Также агрегат располагает горизонтальным шпинделем. С его помощью обрабатываются плоскости цилиндрическими и торцовыми фрезами. Возможно одновременное использование обоих шпинделей и раздельное их функционирование. Стоит добавить, что применяется данная модель широкоуниверсальных станков и в качестве горизонтально-фрезерных. Для этого достаточно смонтировать на агрегат серьги, входящие в его комплектацию.

Расширить функциональность станка можно и при помощи поворотной накладной добавочной головки. Она предназначена для выполнения элементарных расточных операций и обработки деталей с крупными габаритами. Попутное и встречное фрезерование осуществляется в автоматических и простых режимах за счет наличия в винтовой паре подачи (продольной) рабочей поверхности устройства выборки люфта.

Описываемый станок позволяет фрезеровать любые заготовки из чугуна, стали, алюминиевых листов, других цветных металлов угловыми, дисковыми, концевыми, фасонными, цилиндрическими, торцовыми и иными фрезеровочными инструментами. Агрегат используется для осуществления операционных мероприятий в автоматических и поточных комплексах производства крупных серий продукции за счет разнообразных легко настраиваемых автоматических и полуавтоматических циклов.

Обработка контура кулачков, разверток, центровочных сверл, колес зубчатого типа и иных деталей, нуждающихся в непрерывном либо периодическом развороте вокруг собственной оси, выполняется на станке посредством круглого накладного стола или специальной делительной головки. Допускается, кроме всего прочего, фрезерование широкоуниверсальных и вертикальных плоскостей, рамок, пазов и так далее.

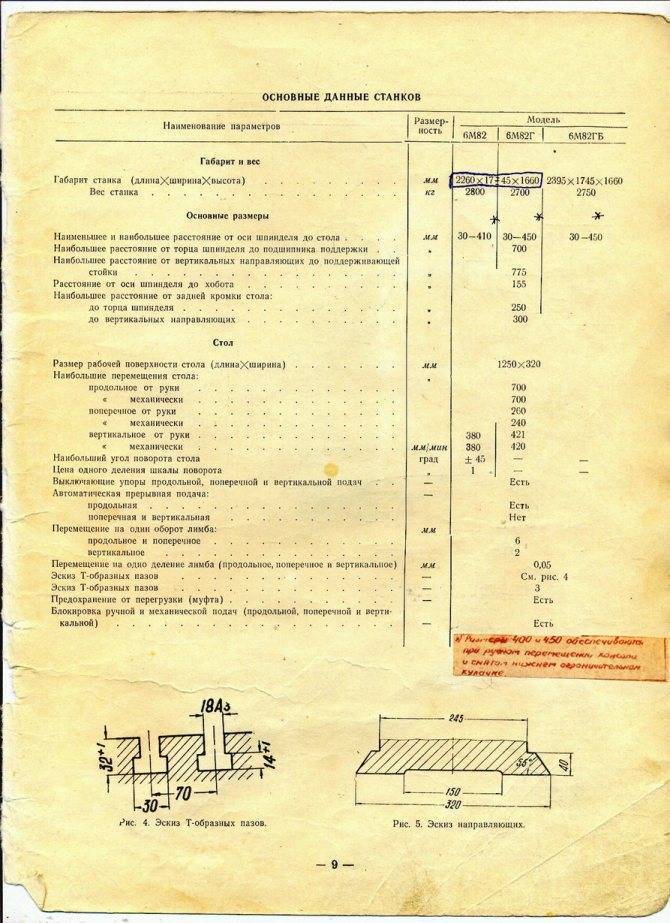

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин -1 : 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

Станки консольно-фрезерные

Консольно-фрезерные станки – это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола. Наличие консоли, сообщая консольно-фрезерным станкам ряд удобств при обслуживании, несколько понижает жесткость при стыке со станиной, поэтому в конструкциях современных станков значительно увеличена длина направляющих консоли, созданы устройства для закрепления подвижных частей станка, повышена жесткость корпусных деталей.

Так как большей частью детали, применяемые в машиностроении, по размерам вписываются в габариты консольно-фрезерных станков общего назначения, парк фрезерных станков в механических цехах в основном укомплектован горизонтально- и вертикально-фрезерными станками консольного типа, а парк инструментальных и ремонтно-механических цехов, кроме того, еще и универсально-фрезерными и широкоуниверсально-фрезерными.

Кроме того, на базе некоторых основных моделей выпускаются модификации. Например, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускаются быстроходные консольные вертикально-фрезерные станки 6М12Г1Б и 6М13ПБ. На базе горизонтально-фрезерного станка 6М82Г выпускается более быстроходная модель станка 6М82ГБ. На базе универсально-фрезерных станков 6Н81 и 6Н82 выпускаются широкоуниверсальные фрезерные станки 6Н81А и 6М82Ш. Широкоуниверсальные фрезерные станки в настоящее время находят широкое применение в единичном и мелкосерийном производствах для выполнения разнообразных фрезерных, расточных и сверлильных работ. На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

Широкоуниверсальный станок 6Н81А имеет шпиндельную головку, расположенную на хоботе и поворачивающуюся вокруг горизонтальной оси от 0 до 115°. В горизонтальном положении головки станок работает, как горизонтально-фрезерный, а в вертикальном положении, как вертикально-фрезерный.

Широкоуниверсальный станок 6М82Ш и аналогичный по конструкции станок большего размера 6М83Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом. Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков. Для обработки различного рода поверхностей, а также крупногабаритных заготовок, превышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

6М12П станок консольно-фрезерный вертикальный с поворотной головкой. Видеоролик.

Список литературы:

Вертикальные консольно-фрезерные станки 6Р12, 6Р12Б, 6Р13, 6Р13Б. Руководство по эксплуатации, 1977 Консольно-фрезерные станки 6Р82, 6Р82Г, 6Р83, 6Р83Г. Руководство по эксплуатации, Широкоуниверсальные консольно-фрезерные станки 6Р82Ш, 6Р83Ш. Руководство по эксплуатации 6Р82Ш.00.000 РЭ. Часть 1, 1984

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Р.Б. Работа на фрезерных станках, 1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш

- Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

- Технология ремонта фрезерных станков

- Регулировка фрезерных станков

- Фрикционная муфта. Фрикционный вал. Муфты фрикционные в металлорежущих станках

- Автоматические циклы фрезерных станков (6Р12)

- Испытания и проверка металлорежущих станков на точность

- Справочник универсальных фрезерных станков

- Заводы производители металлорежущих станков в России

- Производители фрезерных станков в России

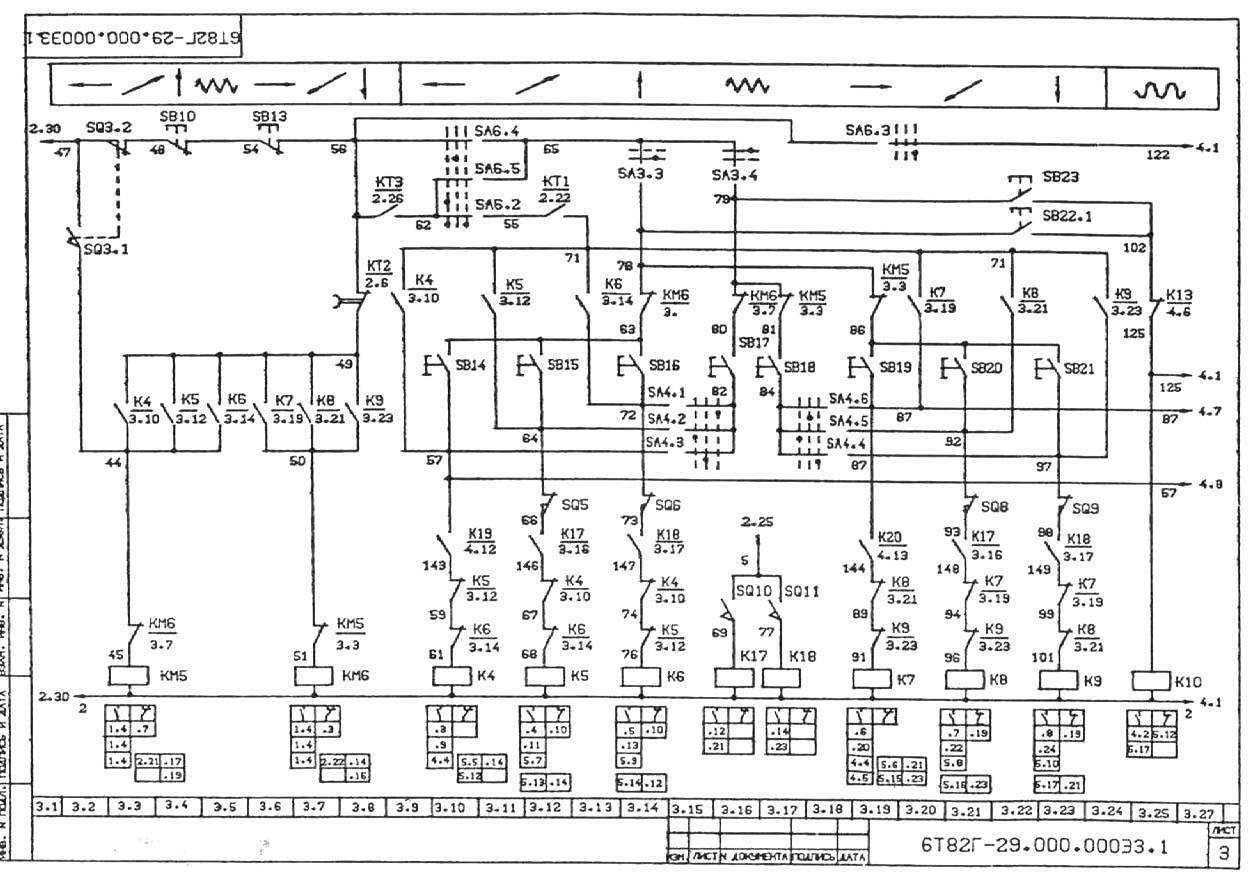

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

Электрооборудование фрезерных станков 6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

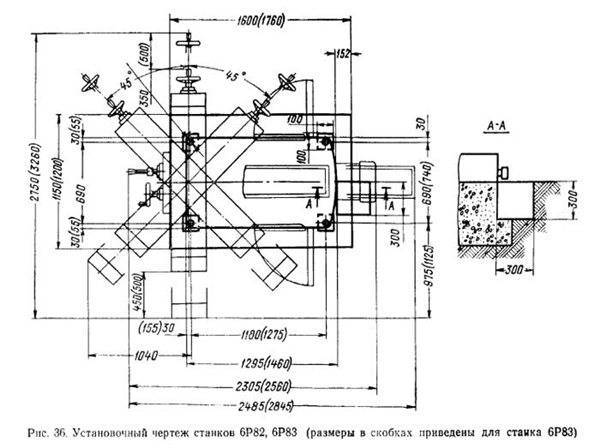

Установочный чертеж

Чертеж рассчитывается в индивидуальном порядке в зависимости от помещения. Стандартный чертеж представлен так, чтоб оборудование вписалось при развороте в 45 градусов на любую плоскость.

Пределы использования станка по мощности и силовым нагрузкам

Определяют пределы работы привода только показатели электрического двигателя, установленные в оборудовании (если проводится более 63 оборотом в минуту). Если число меньше 63, то уменьшают мощность главного привода. Усилие резания при продольной подаче составляет максимально 1500 кгс, поперечной — 1200 кгс, вертикальной — 500 кгс. Максимальный размер заготовки для проведения черновой обработки — до 160 миллиметров.

Выбор мощности электродвигателя при фрезировании

Выбор мощности электродвигателя при фрезировании определяется по усилению резания по формуле:

где Fфр – удельное сопротивление при фрезировании. Удельное сопротивление при различных материалах:

для стали – (294-1100)·106 н/м2; для чугуна – (148-236)·106 н/м2; для латуни и бронзы – (142-236)· 106 н/м2; b – ширина слоя захватываемого фрезой, мм; t – толщина слоя стружки, мм; n – число оборотов фрезы в одну минуту, об/мин; S – подача на один оборот фрезы, мм; η – КПД станка.

Исходные данные для расчёта мощности числового движения (шпинделя) должен быть паспортным для предельного режима фрезерования по стали. Исходные данные: Fфр =140кг/мм2 – удельное сопротивление при фрезировании; b = 6мм – толщина слоя стружки; S = 3,3мм – подача на один оборот; n = 120об/мин – число оборотов фрезы в одну минуту; η = 0,7 – КПД станка.

По справочнику И.И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А 132 мощностью 11кВт, 1460об/мин..

(4А132М443 11кВт)

Выбор мощности электродвигателя подачи.

Мощность электродвигателя подачи определяется по формуле:

где Fс – вес перемещаемых частей стола, кг/мм2; qс – коэффициент трения стола о станину; V – скорость перемещения стола, м/мин.; η – КПД передачи от электродвигателя к механизму.

Имеем: Fс=300кг/мм2; qс=0,6; V=60м/мм; ηс=0,7

(4А100СУЗ 3кВт 1425об/мин) По справочнику И.И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А1004УЗ 425об/мин.

Выбор мощности электродвигателя охлаждения.

Мощность электродвигателя насоса охлаждения определяется по формуле:

где k = (1,1:1,4) – коэффициент запаса; γ =9810н/м3 – удельный вес перекачиваемой жидкости; H =2м – напор; Q=10м3/л – производительность насоса; ηп=1 – КПД передачи при непосредственном соединении электродвигателя с насосом.

(ПА22У2 0,12кВт 2800об/мин)

По справочной литературе выбираем электронасос типа ПА-22 с электродвигателем мощности 0,12кВт, 2800об/мин..

Построение нагрузочной диаграммы электродвигателя главного привода металлорежущих станков и установок.

Электродвигатель главного привода типа 4А132 М4уз мощностью Рн=11кВт, с числом оборотов Пн = 1460об/мин..

Таблица 1 — Технические данные электродвигателя

| Тип исполнения | Рн, кВт | Рн, Об/мин | η % | Cos1 | Мп | Ммin | Ммax | J кг·м2 |

| Мн | Мн | Мн | ||||||

| 4А132М4УЗ | 11 | 1460 | 87,5 | 0,87 | 3 | 2,2 | 1,7 | 4·10-2 |

Решение:

- Определяем потери мощности в электродвигателе:

где Pн – номинальная мощность электродвигателя, кВт; ηн – КПД электродвигателя при номинальной нагрузке.

- Определяем номинальный момент электродвигателя

где Рн – номинальная мощность электродвигателя, кВт; Пн – номинальные обороты электродвигателя, об/мин..

- Определяем угловую скорость вращения вала двигателя при номинальных оборотах: так как nн в каталоге даётся в об/мин, то их необходимо пересчитать в рад/сек.

- Определяем расчётную мощность электродвигателя: Pрасч.=Pн — ΔPн = 11-1,57=9,43кВт

- Определяем статический эквивалентный момент на валу двигателя со стороны исполнительного механизма

где Pрасч. – расчётная мощность; кз – коэффициент запаса; Wуст – установившаяся угловая скорость электродвигателя после разгона исполнительного органа.

- Условием устойчивой работы электропривода является Мн = МСЭ, при переменных пиковых нагрузках электродвигатель должен быть проверен на перегрузочную способность: Мн > МСЭ, 71,57 > 52,7нм

- Для построения нагрузочной диаграммы двигателя М=f(t) необходимо определить динамические моменты на участках разбега и торможения

В каталогах на электродвигатель момент инерции ротора дан в кг·м2, для перевода в Н·м2 его необходимо умножить на коэффициент 9,8.

- Определяем моменты двигателя на участках разбега М1 и М2: М1=МСЭ+Мдин.р=52,7+19=65,67Н·м М2= МСЭ-Мдин.т=52,7-57,2=-4,5 Н·м

- Проверяем электродвигатель на перегрузочную способность: Мн < М1; 71,57 < 65,67 Н·м

- По расчётным данным в масштабе построить графики: МСЭ=f(t), ω= f(t), Мдин= f(t), М= f(t).

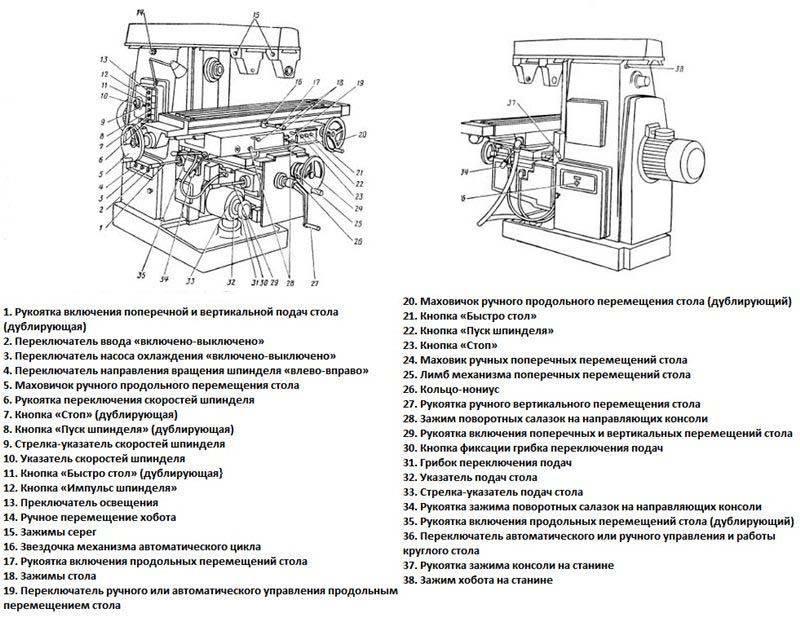

Предназначение станка 6Р82

Назначение фрезерного станка 6Р82 прописано в его паспорте. Эти станки разрабатывались с целью выполнения на них различных видов фрезеровальных работ. На них можно фрезеровать, используя различные типы фрез. Технические характеристики станков предусматривают расширение их потенциальных возможностей. Для этого следует использовать дополнительное оборудование и приспособления, которые могут поставляться в комплекте со станком. Станки применяются на предприятиях различных отраслей промышленности, начиная от мелких мастерских и заканчивая крупными машиностроительными гигантами. Они очень высокотехнологичны, и способны производить обработку деталей с высоким качеством, а главное с высокой точностью.

Фрезерный станок 6Р82, технические характеристики которого дают возможность пользователю легко настраивать его для работы в автоматическом или полуавтоматическом режиме, а, следовательно, это дает возможность применять такой агрегат для комплектации единой автоматизированной линии.

Узлы консольно-фрезерного станка 6Н82

Коробка скоростей универсально-фрезерного станка 6Н82

Коробка скоростей фрезерного станка 6Н82 в разрезе

- Маховик

- Шпиндель

- Конические роликоподшипники

- Зубчатые колеса

- Электродвигатель

- Шлицевые валы

- Шарикоподшипники

- Станина

Возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя.

Механизм переключения подач станка 6Н82

Схема механизма переключения подач фрезерного станка 6Н82

- Лимб механизма переключения подач

- Рукоятка переключения

- Фиксатор положения диска

- Диски переключения

- Рейки зубчатые

- А, В, С — передвижные блоки

Переключение блоков А, В, С производится с помощью вилок, закрепленных на соответствующих рейках. Рейки 5 получают перемещение от двойного диска 4 с отверстиями, закрепленными на одной оси с рукояткой переключения 2.

Возможные положения блоков зубчатых колес коробки подач, соответствующие 18 ступеням чисел оборотов шпинделя.

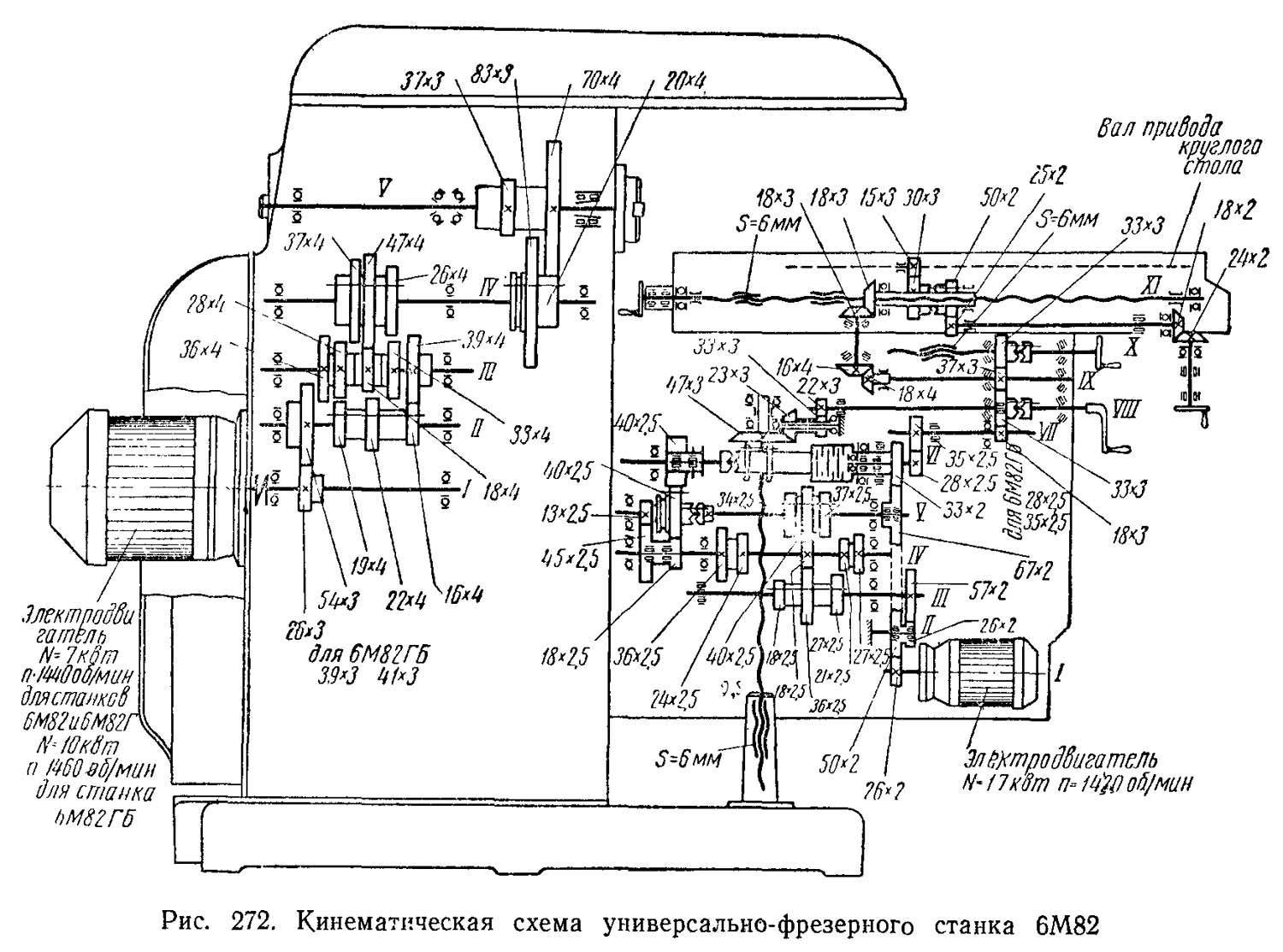

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26:44, валу III зубчатой парой 24:64, валу IV зубчатыми парами 18:36, или 27:27, или 36:18, валу V зубчатыми парами 18:40, или 21:37, или 24:34 и далее валу VI через перебор 13:45; 18:40 или непосредственно зубчатой передачей 40:40.

С вала VI движение передается:

- винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18

- винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33

- винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26:44; 44:57; 57:43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения — 770 мм/мин.

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116 дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2=44, а от него через зубчатые колеса 24:64 на вал III, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2=26, промежуточные зубчатые колеса 2=44 и 2=57, минуя коробку подач, на зубчатое колесо 16 (2=43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2=40 или 2=57, на вал VII (см. рис. 111) при помощи зубчатых колес 2=28 и 2=35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты — кулачковая 6 и фрикционная многодисковая 13. Для 1 Разверткой называется условное изображение узла или механизма, при котором находящиеся в разных плоскостях детали развертывают на одной плоскости чертежа.

Эти перемещения осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12—24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автоматически расцепляется с корпусом червячной шестерни 36.

Основные узлы и механизмы

Стандартные узлы и механизмы фрезеровального станка имеют свои конструктивные особенности.

При включении основного двигателя запускается электромагнитная муфта. Через систему зубчатых передач движение передается инструментальной головке со шпинделями. При помощи маховика перемещают хобот, в котором имеется коробка скоростей.

Для установки необходимой скорости следует переключать отдельные ступени специальным механизмом ременной передачи. Все основные узлы станка объединяет консоль. Она производит управление изменяемыми координатами.

Смазка агрегата переключения непосредственно от смазки механизма скоростей путем разбрызгивания масла с трубки, расположенной в верхней части станины.

Плюсы и минусы

Основная положительная характеристика станка – это его универсальность. На нем выполняются все фрезерно-сверлильные работы. Модель 6Р82 имеет преимущества перед другими моделями:

- удобное для станочника управление;

- быстрая смена инструмента;

- удобный стол для крепления заготовки;

- несколько скоростей подачи стола;

- встроенный механизм замедления подачи в автоматическом режиме;

- автоматическая смазка узлов;

- механизм плавного изменения скорости подачи;

- встраивание станка в автоматические линии;

- возможность подключения ЧПУ.

Справка! На станке имеется кнопочный дублирующий пульт управления шпинделем и перемещением стола.

Для рабочего удобно, что ручки включения перемещения поворачиваются для включения в сторону передвижения детали.

Эксплуатационные возможности

Указанные на станок 6Т82Г технические характеристики позволяют применять его во многих производственно-технологических линиях для фрезерования изделий различной сложности. Стандартные опции расширяются применением дополнительных приспособлений, оснастки:

- тиски;

- делительная головка;

- накладная фрезерная головка;

- долбежная головка;

- круглый поворотный стол с механическим редукторным приводом.

Комплектующие устанавливаются на горизонтально-фрезерные станки 6Т82Г посредством фиксации в стандартных пазах. Технические характеристики оборудования шире, чем у обычных аналогов. Консольный станок имеет стол, с широким диапазоном перемещения по трем направлениям, что расширяет технологические возможности. У простого оборудования с горизонтальным шпинделем такой опции нет. Обеспечивает защиту от перегрузок у 6Т82Г схема с электромагнитной муфтой. Это эффективный механизм, предохраняющий от поломок, поскольку мощность двигателя, тяговые усилия приводов стола могут серьезно повредить конструкцию станка и нанести травмы работнику.

Общий вид фрезерного станка 6Т82Г

На данном оборудовании выполняется весь перечень фрезеровочных операций для этого класса станков. В работе с оснасткой используются все известные приемов приемы обработки металла. В зависимости от расположения режущей кромке на инструменте, заготовки обрабатываются:

- по вертикали;

- по горизонтали;

- по копиру;

- с помощью дополнительных приспособлений.

При работе предполагается наличие допуска к оборудованию, оформленного соответствующим образом, поэтому описание базовых понятий металлообработки в паспорте отсутствует. Но рекомендации по выбору режимов обработки есть. Возможности при работе с деталями различной прочности и площади поверхности у станка широкие. Варьируется в широком диапазоне скорость вращения шпинделя, тонко регулируется подача стола. Оперируя этими значениями, подбираются оптимальные режимы для достижения конкретных целей, добиваясь:

- высокой производительности;

- заданной шероховатости поверхности;

- поддержания температуры в нужном диапазоне;

- сохранности режущего инструмента.

Удобное управление позволяет быстро осуществлять перенастройку станка, установку и демонтаж дополнительного оборудования. Элементы конструкции унифицированы. Установка фрез и оснастки производится стандартным инструментом по обычной схеме. При обработке металлов допускается использование рекомендованного инструмента. Фрезы могут быть выполнены как их быстрорежущей стали, так и изделия с твердосплавными напайками. Для каждого вида режущего инструмента имеются свои рекомендации, под которые настроить станок не составит труда.

При высокой надежности, долговечности, точности станок имеет относительно доступную цену, соответственно и быструю окупаемость. Перечень выполняемых операций позволяет применять оборудование во многих сферах деятельности. При выполнении условий эксплуатации устройство безопасно для фрезеровщика. Большой ресурс и ремонтопригодность стали решающим фактором при выборе оборудования для установки в небольших частных организациях, крупных металлообрабатывающих предприятий. Если для первых это станок, который отлично подходит для выпуска единичных изделий, то для вторых это инструмент повышения производительности труда.

Буква «Т» в аббревиатуре названия означает поколение оборудования, и в отличие от предыдущих выпусков серии «Р» существенно выросла мощность, расширен частотный диапазон вращения шпинделя, увеличена скорость подачи стола, в том числе и в ускоренном режиме. Удобным стало управление, конструктивно станок стал более эргономичным.