Преимущества

Содержит грунт глубокого проникновения — благодаря чему материал ложится на поверхность не коркой, а впитывается в металл и становится одним целым с поверхностью. Отличная укрывистость, высокая адгезия к цветным и черным металлам и финишным покрытиям. После нанесения образует прочное эластичное покрытие, устойчивое к вибрационным, ударным нагрузкам.

| Содержит грунт глубокого проникновения для высокой защиты металла |

| Позволяет работать по ржавой и влажной поверхности металла |

| Формула «Тройная защита»: водостойкость, химстойкость, антикоррозийность |

| Устойчиво в агрессивной среде: нефтепродукты, кислоты, соленая вода, реагенты |

| Наносится от -30°С до +35°С и влажности до 90% |

| Не требует предварительного грунтования |

| Срок службы покрытия от 25 лет |

| Покрытие эластично, устойчиво к вибрационным, ударным нагрузкам |

| Срок хранения материала до 10 лет в невскрытой таре |

Особенности технологического процесса

Качественные цинковые покрытия закономерно получаются при должном внимании к технологии их создания.

Этап №1

Подготовка основания. Металл должен быть качественно обезжирен, очищен от старого покрытия, загрязнений любой природы, повреждений, вызванных факторами окружающей среды. Полученная при этом шероховатость поверхности улучшит адгезию с ней цинкового покрытия. После абразивной обработки с изделия необходимо удалить пыль струей сжатого воздуха. А после использования воды при подготовке основания производится его сушка.

Подготовка металла

Подготовка металла

Этап №2

Нанесение цинкового состава (холодное). Скорость формирования защитного цинкового слоя при использовании различных составов на силикатном или органическом связующем зависит от таких внешних условий как температура и влажность

Важно ознакомиться с рекомендациями производителя по этим параметрам. Необходимо, чтобы температура поверхности основания была на 3° выше, чем точка росы, иначе конденсат испортит характеристики создаваемой защиты

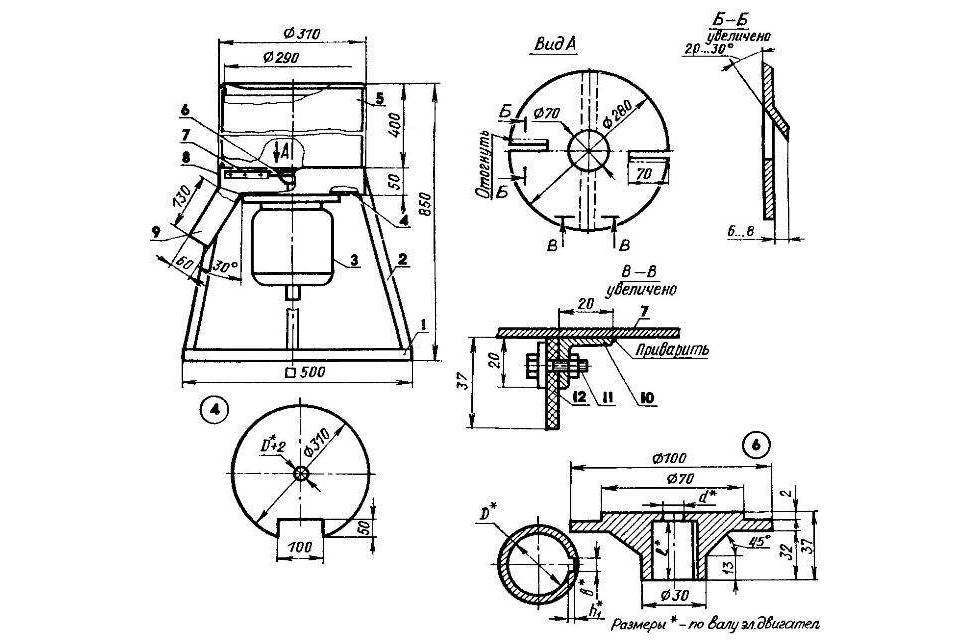

Пластиковый краскопульт для нанесения антикоррозионных компонентов

Пластиковый краскопульт для нанесения антикоррозионных компонентов

В процессе нанесения антикоррозионных композиций требуется постоянное перемешивание для поддержания однородности.

Нанесение производится в основном с помощью пластиковых краскопультов, а при необходимости местного покрытия могут использоваться валики и кисти.

Производитель дает рекомендации по максимальной толщине слоя. При необходимости создания большей толщины цинковой оболочки, после высыхания до нужной степени предыдущего слоя, наносится следующий.

Этап №3

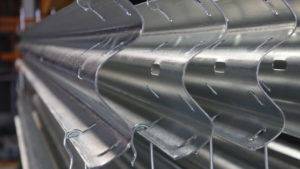

Качество нанесенного холодного цинка будет заметно даже визуально

Качество нанесенного холодного цинка будет заметно даже визуально

Контроль качества защитного покрытия. Итак, контроль условий нанесения жидкого холодного цинка должен дать высокое качество покрытия. Если холодное цинкование стирается при проведении по нему ребром монеты, то можно говорить о необходимости полного его удаления. Хотя не всегда: некоторые составы набирают физическую твердость, еще не достигнув водонерастворимого состояния и стойкости к истиранию, им нужно для этого больше времени.

О качестве покрытия свидетельствует его внешний вид, а также измерения специальными устройствами его толщины и адгезии к защищаемому металлу.

Этап №4

Ввод в эксплуатацию цинкового покрытия. Цинкнаполненные составы твердеют от нескольких минут до 3 суток, в зависимости от температуры и влажности воздуха (может потребоваться и более длительный срок при неблагоприятных условиях). Причем твердость цинксиликатного покрытия в течение первых нескольких месяцев еще в 3–5 раз увеличится.

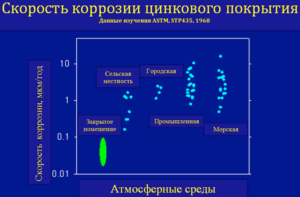

Скорость коррозии цинкового покрытия

Скорость коррозии цинкового покрытия

Обнаруженные дефекты покрытия легко исправляются. Это можно сделать до ввода в эксплуатацию и уже в процессе. Цинковое покрытие способно длительное время обеспечивать защиту неокрашенных и поврежденных участков.

Иногда после цинкования металла требуется окрасить конструкцию в определенный цвет или нанести дополнительную защиту, например, от УФ-излучения. Окрашивание также можно провести в разное время, при этом предварительная подготовка поверхности не нужна.

Основные способы цинкования

Если вам необходимо защитить металлические изделия, стоит применить один из вариантов цинкования. Если в точности следовать технологии, у вас получится стойкая к коррозии поверхность. Выделяют следующие виды цинкования:

- горячее цинкование;

- холодное цинкование;

- газо-термическое напыление;

- термодиффузионный метод;

- гальванический метод.

Подбирая метод цинкования металла, важно руководствоваться желаемым эффектом. Не менее важно учитывать, в каких условиях планируется применять полученное изделие

Для одной детали можно использовать различные варианты обработки.

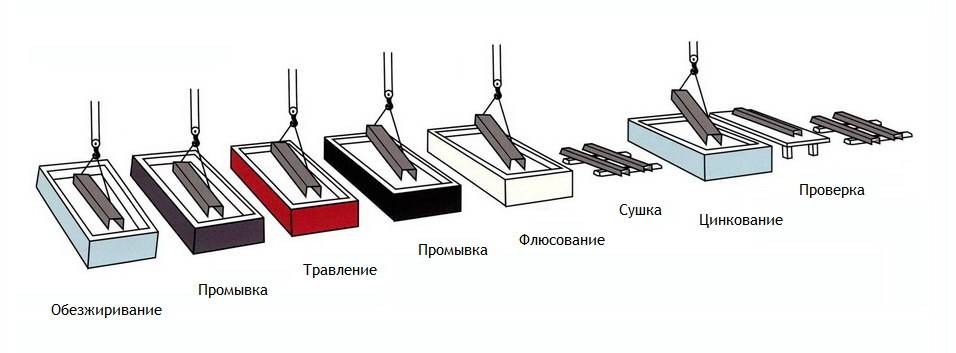

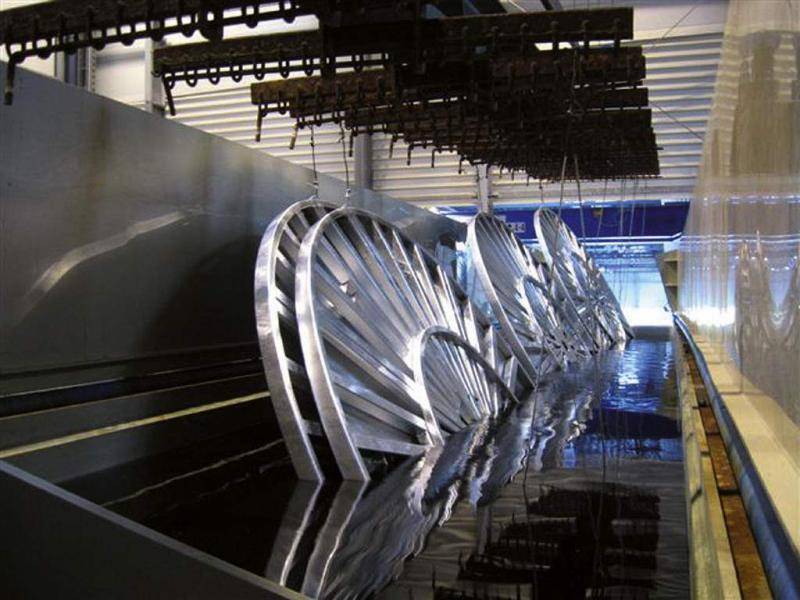

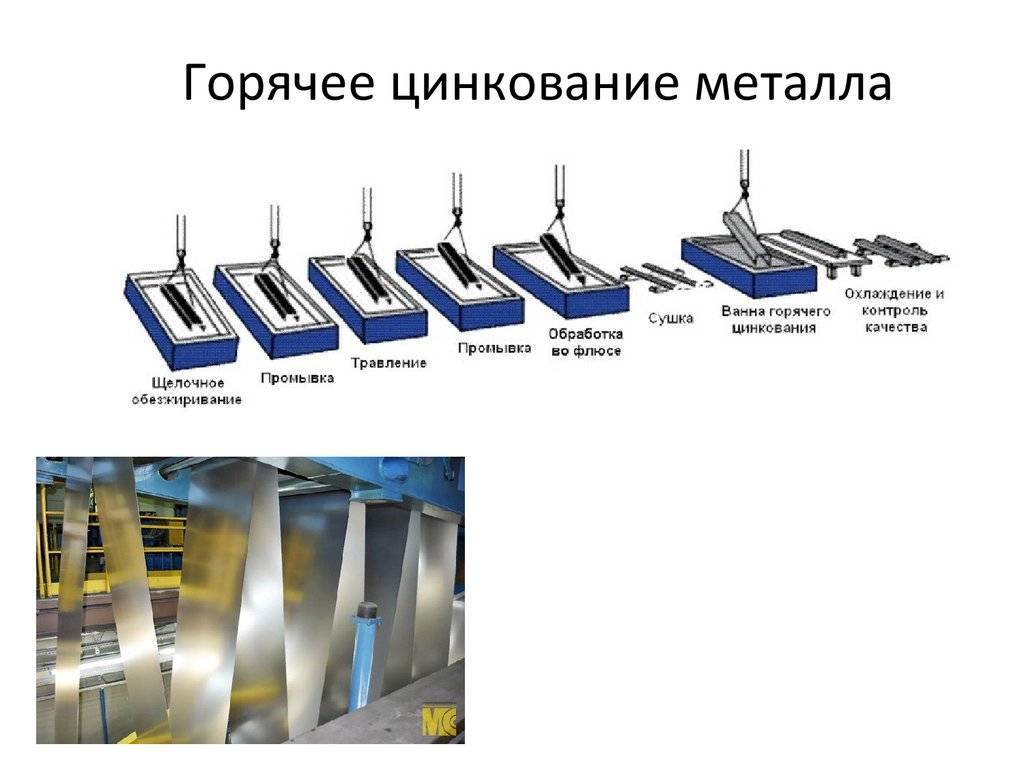

Горячее

Подобный вариант покрытия металла цинком предполагает погружение детали в емкость, в которой находится расплавленный цинк

При этом важно поддерживать температурный режим на уровне 460-480 градусов. По долговечности и качеству это один из самых оптимальных вариантов

Данный метод находится на втором месте по получаемому объему производства.

Холодное

Холодное цинкование представляет собой окраску металлических изделий при помощи грунтов, насыщенных цинком в порошкообразной форме. Когда покрытие будет готово, содержание в нем цинка дойдет до 89-93%. Данный вариант оцинкования связан с использованием высокотехнологичного процесса. Он широко используется благодаря своей простоте. Холодное цинкование создает поверхность, которая будет служить в несколько раз дольше по сравнению с предыдущим методом.

На видео: как получить цинковый порошок.

Газо-термическое

В данном случае расплавляют цинк, имеющий порошкообразную или проволочную форму. Затем его наплавляют на металлический элемент в газовом потоке. Данный способ часто применяется, чтобы защитить большую конструкцию, не помещающуюся в специальной ванне с раствором цинка. Полученное покрытие не теряет своих свойств в течение 30 лет и имеет высокий класс.

Термодиффузионное

Такая технология цинкования металла позволяет получить прочное покрытие благодаря тому, что в железную подложку проникают атомы цинка. В результате получается сплав со сложной структурой. Эффект получается благодаря высокой температуре, которая превышает 2600 градусов. Это экологически безопасный метод, имеющий высокий класс устойчивости.

Гальваническое

Гальваническое цинкование создает не только прочное, но и гладкое гальваническое покрытие. Гладкие и блестящие металлические изделия не требуют в большинстве случаев дополнительной обработки. Кроме того, при данном методе есть возможность после обработки подвергать металл сварке.

Все представленные методы широко используются в заводских условиях. Для цинкования металла своими руками применяется холодный или гальванический способ. При соблюдении технологии получается качественное покрытие с высокими защитными свойствами.

Особенности гальванического метода

При самостоятельной работе часто используется электрохимический метод или холодное цинкование. Это связанно с тем, что данные способы просты в использовании. Электрохимическое цинкование требует тщательной подготовки поверхности. Она заключается в предварительной очистке поверхности и ее обезжиривании. Предмет протравливают кислотой и промывают водой.

Электролитом может выступать раствор любой соли, в которой есть цинк. Подобное электролитическое цинкование создает надежную и долговечную защиту. Полученный раствор перед применением необходимо процедить.

Осуществляя цинкование в домашних условиях, необходимо учитывать, что качество и толщина покрываемого изделия окажут влияние на такие факторы:

- геометрические параметры изделия;

- сложность представленной формы;

- плотность и температуру используемого раствора с электролитом;

- плотность тока, которая приходится на единицу покрытия обрабатываемой детали.

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Твердость цинка

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса:

Тальк (графит) — 1 Свинец — 1,5

Свинец — 1,5

Янтарь (гипс) — 2Цинк (алюминий, золото, серебро) — 2,5-3

Медь — 3

Железо — 4

Сталь — 5

Стекло — 6

…

Алмаз — 10

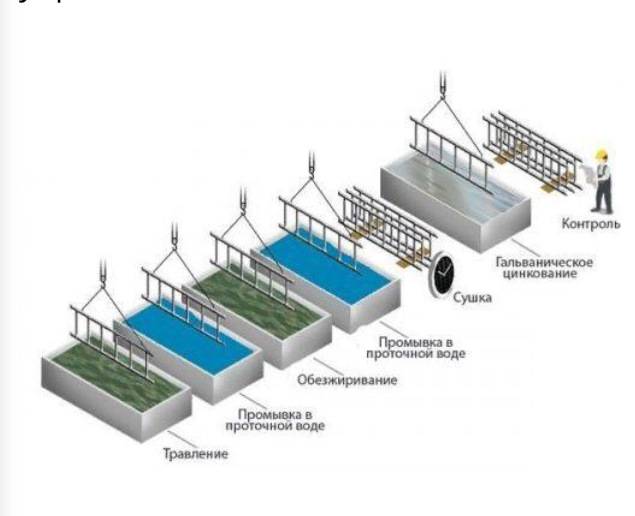

Гальваническое цинкование

Гальванический способ цинкования металла – это электрохимический метод, суть которого заключается в использовании электролита, где цинк выступает в роли анода. Далее через жидкость протекает ток, цинк распадается и его ионы оседают на поверхности металла.

На выходе изделие получается блестящим и ярким с оттенками от белого до голубого.

Гальванизация стального листа

Преимущества методики:

- Презентабельный внешний вид изделия.

- Тонкий слой цинка до 20 мкм за счет чего можно обрабатывать детали с отверстиями.

- Цинкование равномерное.

- Низкая себестоимость техпроцесса.

- Можно обрабатывать неметаллические предметы, которые нельзя подвергать термическому воздействию.

- Способность к самовосстановлению защитного слоя.

- Высокая адгезия цинка на металле.

Есть и недостатки:

- Низкая толщина покрытия. Невозможность использовать такие детали в агрессивных средах.

- Нет защиты от механического воздействия.

- Общая устойчивость к окислению металла низкая.

Этот способ подойдет для придания металлу презентабельного вида или изделиям для временной защиты от окисления. Такое покрытие больше декоративное, чем практичное.

Отличие горячего и холодного цинкования

Отличие горячего и холодного

цинкования.

Как известно, цинкование

конструкций – один из самых надежных способов защиты металла от коррозии.

Существует несколько принципиально разных способов цинкования. Так как же

выбрать способ, который оптимально подойдет конкретно под Ваши потребности?

Для начала, ознакомимся с сутью

наиболее популярных методов оцинкования конструкций – методов горячего

цинкования и холодного цинкования.

Горячее цинкование – способ

нанесения антикоррозионного покрытия на конструкцию, посредством опускания ее в

ванну с расплавленным цинком и последующим подвешиванием до полного высыхания

покрытия. В результате имеем ровную надежную плотную защиту с продолжительным

сроком службы. Поверхность имеет глянцевый внешний вид, приятный взору, конструкция

надежно защищена.

Каковы же недостатки данного

метода антикоррозионной защиты? Их несколько. Из-за ограниченности размеров

ванны затрудняется горячее цинкование крупногабаритных конструкций, кроме того,

из-за отсутствия большой конкуренции на рынке горячего оцинкования, потребитель

лишается естественного права на выбор. Что же касается внешнего вида

конструкции, его ухудшают потеки цинка, застывшие самым непрезентабельным

образом. Еще одним существенным минусом является то, что по оцинкованной поверхности

запрещено проводить сварные работы, что значительно затрудняет монтаж на месте,

где часто не обойтись без монтажной сварки.

В противоположность горячему

цинкованию, большой популярностью пользуется холодное цинкование конструкций.

Оно, в свою очередь, подразделяется на гальваническое цинкование и покрытие

цинкосодержащим грунтом.

Гальваническое цинкование. Здесь

оцинкование конструкций происходит за счет электролиза. Представьте себе

большую стиральную машинку, куда вы загружаете ваши детали, а после «стирки»

получаете готовые оцинкование изделия – таково очень приблизительное описание

«гальваники». Ее достоинством является сравнительно низкая стоимость, однако на

этом достоинства и заканчиваются.

Также, как и для горячего

цинкования, для гальванического цинкования существуют ограничения по размеру

деталей, однако в данном случае они более жесткие. В добавок к этому, слой

цинка, получаемый после гальванической обработки составляет, в среднем, 8-20

мкм, что в 3-4 раза меньше, чем при других способах цинкования. Обобщая, можно

сказать, что гальаническое цинкование пригодно для небольших деталей,

эксплуатируемых в неагрессивной среде и не имеющих значительной степени

ответственности.

Холодное цинкование цинкосодержащим

грунтом. Цинкосодержащий грунт являет собой композицию цинкового порошка (часть

цинка в составе должна превышать 80%, у качественного грунта этот показатель

достигает отметки 95-98%) с полимерным, эфирным или полиуретановым

наполнителем. Такие грунты (цинкосодержащие мастики или эмульсии) незначительно

разнятся составом, однако цель их одна – составить конкуренцию горячему

цинкованию, в некоторых аспектах превозойти его характеристики.

Защита данного метода холодного

цинкования более надежна и доступна, чем при горячем цинковании, при этом не

уступает в сроках службы. Грунтовка (которую можно использовать в качестве

самостоятельного покрытия) легка в нанесении с помощью стандартных средств

окрашивания (возможно даже цинкование в домашних условиях), при этом мы получаем

надежный слой (в среднем, 50 мкм) плотно прилегающего цинка.

Холодное цинкование пригодно для

защиты крупногабаритных конструкций (конструкции мостов, железнодорожные

металлоконструкции, баки, резервуары, нефтепроводы), для которых невозможно

горячее цинкование. Также данные цинконаполненные композиции используют для

ремонта цинковых покрытий (в частности, горче цинкованных), возможно

использование после монтажной сварки.

Холодное цинкование обеспечивает

высокие сроки службы антикоррозионного покрытия и является лидером по

соотношению цена/качество.

Компания «Саприко групп»

предлагает поставки цинкосодержащего грунта высокого качества с массовой долей цинка до 96%, производства

российского научно-производственного холдинга.

Цинкование в домашних условиях

Гальваническое цинкование можно выполнить в домашних условиях. Это простая процедура, но она требует высокой точности исполнения и большой аккуратности. Вам потребуется источник тока, в качестве которого можно применить автомобильный аккумулятор. Но можно воспользоваться и зарядным устройством на 6-12 В и 2-6 А.

Теоретически для приготовления электролита подойдет любая соль, которая может раствориться в воде. Но с практической точки зрения необходим специальный раствор цинка.

Вам потребуется следующий состав для электролита:

- магний или сернокислый аммоний – 50 г;

- сернокислый цинк – 200 г;

- 1 литр воды;

- уксуснокислый натрий – 15 г.

В данном случае гальваническое цинкование будет проведено лучшим образом. Но вы можете использовать аккумуляторный электролит, представленный водным раствором с серной кислотой. В него добавляют цинк до прекращения реакции. Затем цинк остается, а кислота переходит в состояние соли. На дне образуется осадок, если у вас получится слишком концентрированный раствор кислоты. В данном случае необходимо добавить воды.

Прибегая к гальванической оцинковке, отдайте предпочтение посуде из стекла или винипласта. Если деталь небольшая, можно воспользоваться литровой банкой. При гальванике должна быть возможность закрепления изделия к емкости. Электролит заливают в емкость после процеживания.

Изделие предварительно обезжиривают, чтобы цинк покрыл поверхность ровным и прочным слоем. После этого его помещают в раствор и держат до 10 секунд. После этого его нужно хорошо промыть в чистой воде. Данный процесс называют химическим активированием. Затем начинается анодирование стального предмета.

Для цинкования деталей необходимо применение цинкового электрода. Его делают из имеющегося куска цинка. В нем необходимо просверлить отверстие подходящего размера. Затем в него продевают медную проволоку, на которой он и подвешивается. Для этого у электрода должна быть не только плоская, но и подходящая для удобства форма. А поверхность поверхности должна быть примерно той же, что и площадь у самого изделия.

Используйте провода из меди для подключения к источнику питания. Следите, чтобы плюс был подведен к цинковому электроду. При этом минус подводится к самому изделию. Период воздействия составляет от 10 до 40 минут. Таким образом получится цинковое покрытие, у которого будет высокий класс.

Данная технология гальванического цинкования металла заключается в том, что на поверхность наносят состав, имеющий вид красящего состава. В результате, используется не краска с цинком, а металл, представленный в форме краски. В качестве цинкователя используется большое количество материалов, которые выпускают современные производители. Но состав цинка в них меняется, от чего будет зависеть качество готовой поверхности.

Оцинковка металла производится продуктом, который включает две составляющих – цинковый порошок и связующую жидкую смесь. Их продают вместе, но поставляют в отдельных емкостях. Прежде чем использовать продукт, отдельные компоненты необходимо смешать в соответствии с инструкцией.

Состав наносят при температурном режиме 5-40 градусов и при режиме влажности от 30 до 98 %. Проводите работы исключительно в хорошо проветриваемом помещении, используя индивидуальные средства защиты.

Таким образом, вы можете защитить стальные изделия от коррозии, используя простое оборудование для цинкования металла. При соблюдении простой технологии получается качественное покрытие, обеспечивающее хорошую защиту от процессов коррозии. А поверхность приобретает высокие декоративные характеристики.

https://youtube.com/watch?v=rq9WJcEMnyg

4 Технология и оборудование гальванического цинкования на производстве

На производстве электролитическое цинкование включает следующие технологические процессы, производимые с изделиями:

- Очистка их от окалины, ржавчины, смазочно-охлаждающих и лакокрасочных составов. Химическая обработка в обезжиривающих и щелочных растворах.

- Промывка водой в проточной ванне.

- Электролитическое обезжиривание.

- Промывка.

- Травление в растворе воды и соляной кислоты. Позволяет удалить оставшиеся окалину и ржавчину без растворения основного металла. При этом происходит декапирование поверхности – активация перед цинкованием.

- Промывка.

- Само цинкование.

- Промывка.

- Может проводиться осветление в растворе воды с азотной кислотой для снятия окисной пленки.

- Промывка.

- Может проводиться фосфатирование.

- Промывка.

- Может проводиться пассивация электролитическим хроматированием (и/или хроматирование распылением).

- Сушка.

В зависимости от типа изделия и соответствующей технологии некоторые этапы промывки могут проводиться щеточно-моечным способом. Могут быть дополнительные операции. Например, гальваническое цинкование полосы начинают с ее разматывания, сварки концов, а затем правки. Заканчивают – промасливанием и сматыванием.

В соответствии с типом покрываемых изделий и объемом производства применяют различные гальванические линии и сопутствующее им дополнительное оборудование. Эти линии представляют из себя определенную последовательность промывочных и технологических ванн, необходимых для создания однослойных либо многослойных цинковых покрытий с требуемыми функциональными свойствами. Все гальваническое оборудование по степени механизации классифицируется на:

- механизированные линии с полностью автоматическим управлением;

- с возможностью частичного ручного управления;

- линии с полностью ручным обслуживанием;

- мини-линии.

В комплект поставки линии, в зависимости от ее модели, помимо ванн входят:

Характеристики

Антикоррозийное покрытие холодного цинкования Аммерхайм Цинк однокомпонентное, содержит высокодисперсный цинковый порошок, полимерное связующее (высокомодифицированная эпоксидная смола) и органические растворители с применением прогрессивных ингибиторов коррозии.

Цвет готового покрытия:

| Инструменты | кисточка, валик, распылитель, метод окунания |

| Расход | 200-250 г на 1 кв. м в 2 слоя |

| Время высыхания | «на отлип» 10-20 минут при температуре воздуха +20°С и влажности не более 65%, повторное нанесение допускается через 40-60 минут. Полную полимеризацию и прочность покрытие набирает через 5 суток |

| Термостойкость покрытия | до +190°С |

| Внешний вид покрытия | после высыхания состав должен образовывать однородную матовую поверхность без кратеров, пор и морщин |

| Цвет после высыхания | серый |

| Растворитель | ксилол, Р-4. При необходимости добавить до 5-10% по массе |

| Плотность | 2 кг/л |

| Рабочие температуры | от -60°С до +160°С |

| Массовая доля нелетучих веществ | не менее 70% |

| Адгезия покрытия | не более 1 балла |

| Эластичность пленки при изгибе | не более 5 мм |

| Хранение и транспортировка | 10 лет при t от -40°С до +35°С в невскрытой упаковке. Избегать нагревания, хранить вдали от источников огня |

Методы цинкования металла

Существует несколько методик цинкования металла, которые имеют своими особенностями. Выбранный метод существенно влияет в той или иной степени на получаемый результат, так как в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

Методы цинкования отличаются между собой следующими свойствами:

Толщиной защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

Равномерностью толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, для опоры ЛЭП не имеет значение, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих отверстия, резьбу и фаски – равномерность слоя цинка крайне важна.

Прочностью удержания защитного покрытия на металле — этот параметр сильно зависит от того, каким методом было выполнено цинкование. Так, например, при рассмотренном далее горячем цинке, он не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

Внешним видом оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

Стойкостью к механическим повреждениям — чем данный параметр выше, тем дольше продержится защита на изделиях, которые подвергаются тем или иным физическим нагрузкам и агрессивным факторам.

Способностью к самовосстановлению — это способность зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

Коррозионной устойчивостью — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В современной промышленности наибольшей распространённостью различают следующие технологии цинкования:

Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Рассмотрим основные достоинства, недостатки и технологию горячего цинкования

Отличия от горячего цинкования

Методика холодного цинкования имеет ряд отличий от горячего способа, делающих её более популярной. Одним из главных плюсов является возможность решения проблем с коррозией качественно и безопасно. К остальным достоинствам относят:

- Принцип нанесения цинкосодержащего состава. При горячем способе металлоконструкции погружают в заполненную цинковым сплавом ёмкость, ограничивающую размеры детали. Крупные предметы удобнее обрабатывать холодным методом, напоминающим покраску;

- Температуру, при которой наносится состав для холодного цинкования – не больше 40 градусов, то есть более чем в 10 раз меньше по сравнению с горячим методом. В большинстве случаев подходят даже стандартные комнатные условия;

- Возможность регулирования качества покрытия. Так, при использовании горячей методики исполнитель работ регулирует только температуру, получая практически непредсказуемый результат. Холодное цинкование требует аккуратности, но позволяет получить более эстетичный вид.

Преимущества холодной обработки металла дополняются меньшей стоимостью работ. А единственным минусом можно назвать только увеличение времени на их выполнение. Зато холодное цинкование своими руками может проводиться даже в домашних условиях – без использования специализированного оборудования и специальных условий.

Методы обработки в промышленных условиях

Создать дополнительную защиту от коррозии можно несколькими способами, например, покрыть изделия оловом или цинком. Оцинкование материала – довольно простая задача и ее легко можно сделать своими руками. Обработка деталей, например, для машины, защитит поверхность изделий от прямого контакта с воздухом, что предотвращает окисление поверхности. Обработка металла цинком возможна несколькими способами:

- Горячее и холодное цинкование.

- Гальваническое.

- Газо-термическое.

- Термодиффузионное.

При обработке материала одним из этих способов, длительность и температура процесса влияют на толщину формируемого слоя защитной поверхности.

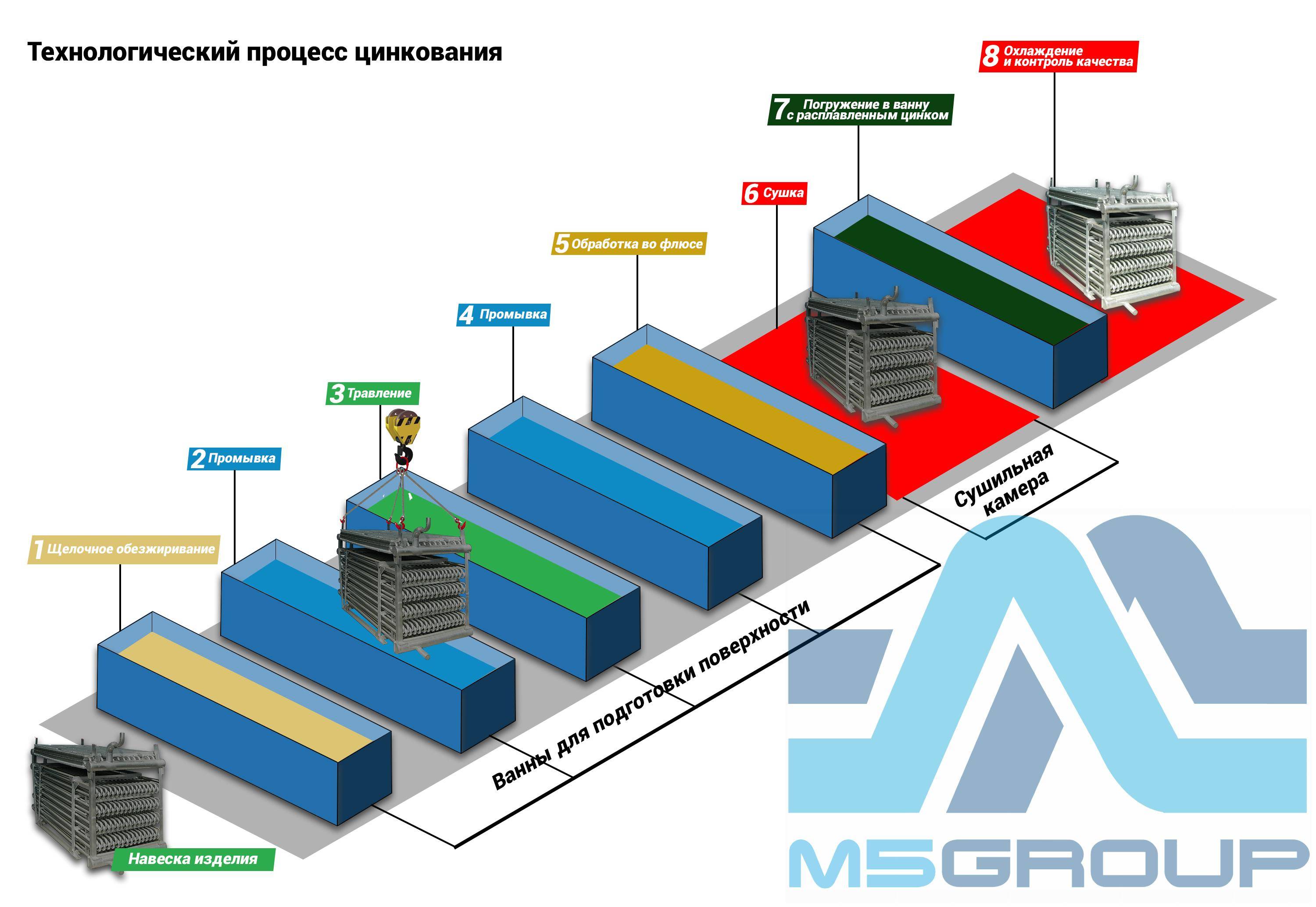

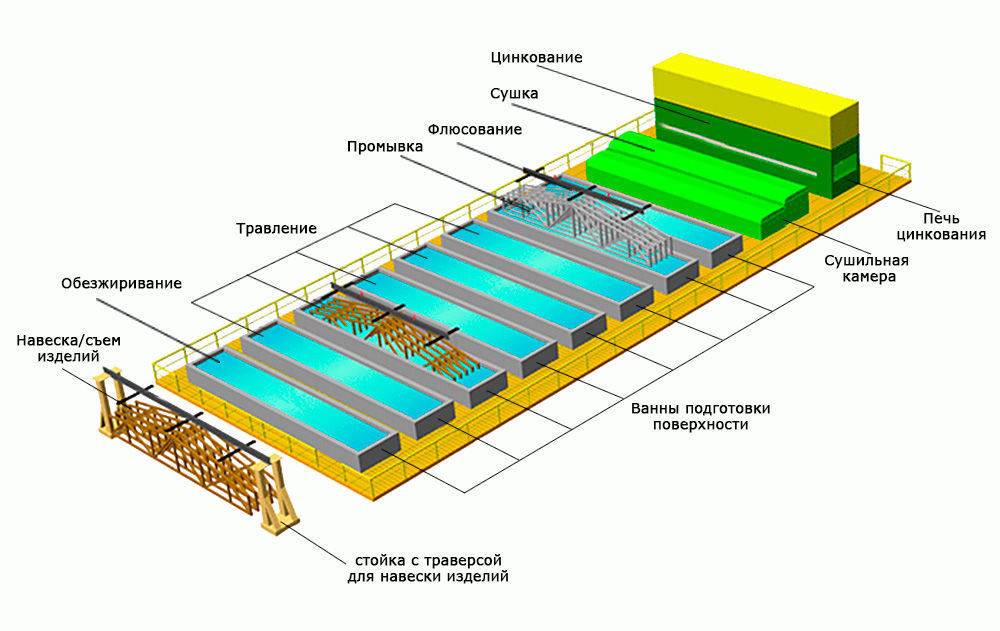

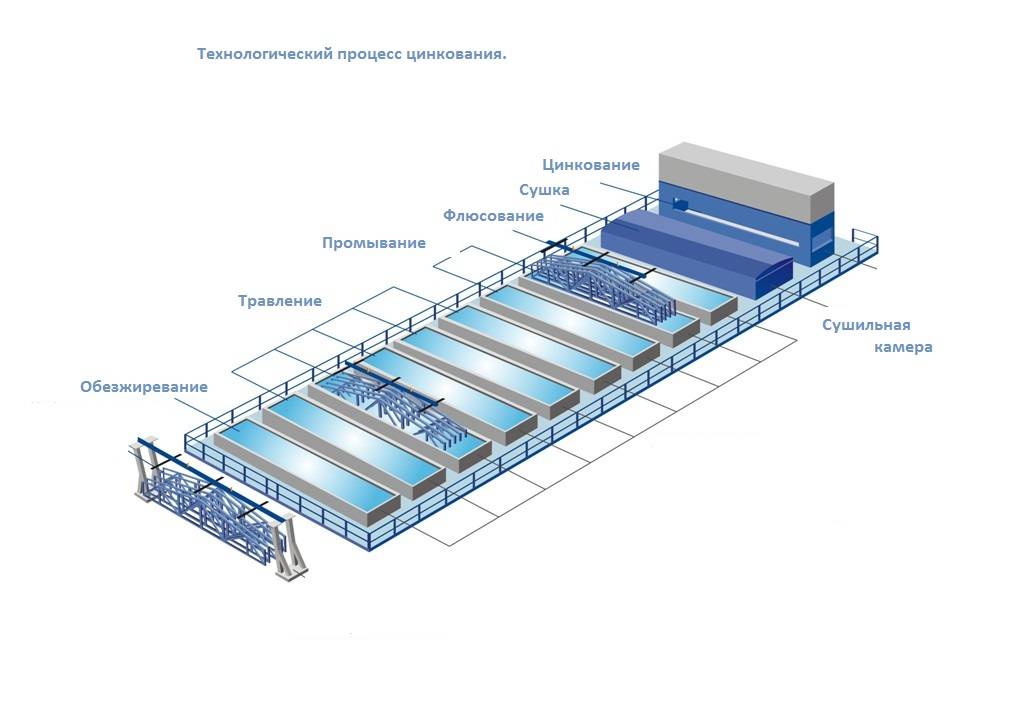

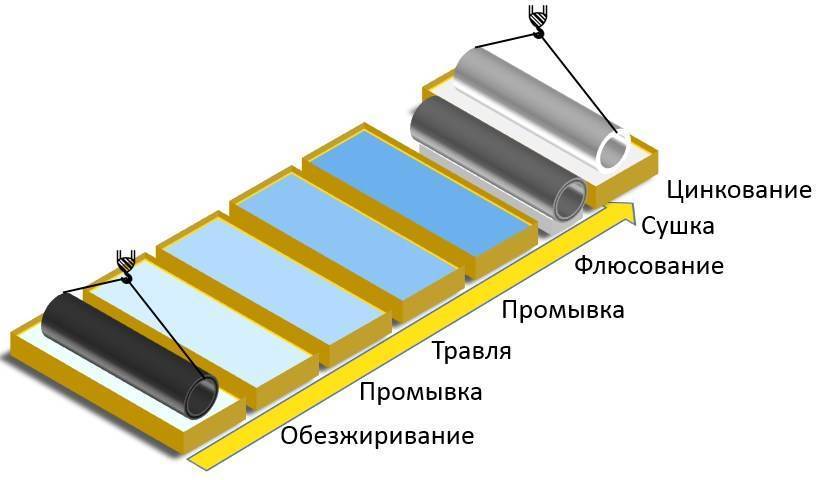

Технология горячего цинкования

Такой способ обработки металла – один из самых эффективных. Цинк долгое время остается на поверхности и надежно защищает от коррозии. Недостаток такой обработки в том, что эта технология вредна для окружающей среды, поскольку материал обрабатывается химическим путем. Цинкование металла горячим способом состоит из нескольких последующих процессов:

- Подготовка. Поверхность деталей необходимо обезжирить, а затем выполнить травление металла.

- Обработка. Деталь для машины после подготовки необходимо промыть и высушить.

- Цинкование. Изделие опускают в бак, где находится расплавленный цинк.

Этот способ обработки, несмотря на его эффективность, обладает существенными недостатками:

- Оцинковка металла требует специального оборудования и емкостей.

- Невозможность обработки изделий больших размеров, например, кузова авто.

Технология холодного цинкования

Оцинковать элементы автомобилей данным способом довольно просто. Обработка поверхности осуществляется при помощи специальной краски, содержащий цинк. Поверхность металла окрашивается краской с цинком обычным методом покраски: кистью, валиком или краскопультом.

Использование порошковой краски, содержащий цинк, и распылителя упрощает цинкование автомобиля. Краскопульт позволяет обработать полностью всю поверхность кузова, в том числе и труднодоступные места. Такой метод чаще всего используется для нанесения защитного покрытия на изделия, которые сложно обработать горячим способом. Кузов авто – именно такой случай. Этот метод также применяется для обработки уже ранее оцинкованного металла.

Технология гальванического цинкования

Гальваническое нанесение цинка подразумевает под собой обработку металла с помощью электрохимического воздействия. Обработка таким методом позволяет добиться на поверхности изделия гладкого и тонкого защитного слоя. Чтобы цинк закрепился на поверхности, например, кузова авто, изделия помещают в специальную емкость, в которой расположена цинковая пластина. После этого в емкость подводится электричество, в результате чего цинк с поверхности пластины переходит на корпус машины, образуя защитный слой.

К недостаткам этого метода относится его дороговизна в сравнении с другими методами нанесения защитного слоя. Кроме этого, такая обработка является грязной и на очистку сточной воды также требуются большие затраты.

Метод газо-термического цинкования

Этот способ нанесения защитного стоя отлично подходит для кузова больших автомобилей, которые невозможно обработать с помощью обычных способов.

Цинк наносится на поверхность кузова авто с помощью сильного газового потока. Применение этого метода требует последующее нанесение краски, поскольку цинк ложится на поверхность неравномерно, не заполняет всю поверхность автомобиля. Но, несмотря на это, такой способ создания защиты обеспечивает надежное покрытие. Оно защищает авто как от воздушного воздействия, так и обеспечивает надежную защиту от коррозии во влажных условиях.

Метод термодиффузионного цинкования

Оцинковка кузова авто данным методом сопряжена с использование высоких температур. При температуре примерно в 2,6 тысячи градусов цинк расщепляется на атомы, которые оседают на деталях машины. Преимущество метода в том, что с помощью него можно добиться толстого защитного слоя.

Процесс нанесения защитного материала на кузов машины осуществляется в специальной закрытой камере. На изделие наносится порошковый цинк, после чего происходит нагрев всей камеры. Это можно осуществить только в промышленных условиях, поэтому выполнить нанесение цинка своими руками дома у вас не получится.

Применение такого метода безопасно для окружающей среды и позволяет провести оцинкование отличного качества. Цинк ложится на поверхность машины толстым слоем, что надежно защитит металлические изделия от коррозии. Недостаток у способа только один – его высокая цена.

Технология холодного цинкования

Обработка поверхности металлоконструкций осуществляться с использованием разных антикоррозийных композиций, особенности состава, свойства и характеристики которых устанавливаются профильным стандартом – ГОСТ 9.305-84.

Настоящий стандарт определяет требования к металлическим и неметаллическим основаниям, производство которых выполнялось по электрохимической и химической методике.

Согласно требованиям ГОСТ 9.305-84, смеси для проведения холодного цинкования допускается использовать на разных конструкциях, за исключением деталей, выполненных из высокопрочных сталей и магниевых сплавов. Перед нанесением антикоррозийных составов металлическая поверхность проходит определенную подготовку.

Работы по подготовке включают:

- удаление загрязнений и солей путем обмыва поверхности;

- очистка металла абразивоструйным, гидроабразивным или гидродинамическим методом, что позволяет удалить ржавчину и окалину, а также придать поверхности нужный уровень шероховатости;

- высушивание детали, если очистка проводилась гидроабразивным или гидродинамическим методом;

- удаление заусенец, острых кромок и варочных брызг (эти работы выполняются вручную);

- очистка от пыли путем использования воздушных потоков, которые направляют на поверхность под высоким давлением.

Подготовка металлоконструкций предполагает полную очистку поверхности, на которой не должно оставаться жира и следов масел (для этого применяются растворители).

По завершению подготовительных работ проводятся мероприятия по нанесению выбранного состава на поверхность изделия. Холодный способ обработки предполагает поддержание в помещении, где наносится цинковый состав, температурного режима в диапазоне от -20°C до +40°C.

При этом, согласно рекомендациям производителей таких составов, поверхность обрабатываемой детали должна быть минимум на 3°C больше точки росы. Если это условие будет нарушено, то на изделии образуется влага, которая снижает качество нанесенного защитного слоя.

Рассчитывают точку росы при помощи психрометра, термометра, гигрометра или другого устройства. Полученные показания сравнивают с параметрами, которые приведены в таблице.

Преимущества и недостатки горячего цинкования

Горячее оцинкование в отличие от электролитического способа покрытия металлических поверхностей, делают, в основном, на крупных заготовках простой формы из тонкого листа углеродистой и низколегированной стали. Преимущества такого способа защиты от коррозии:

- простота технологического процесса цинкования;

- высокая производительность;

- низкая стоимость;

- обслуживание рабочими с низким уровнем подготовки;

- отсутствие сложного оборудования.

В результате горячего цинкования улучшается внешний вид деталей и увеличивается эксплуатационный срок. Длительное время поверхность устойчива к агрессивным средам, включая слабокислые и щелочные растворы. На протяжении 20–25 лет детали не надо покрывать защитными составами, краской, грунтовкой.

К недостаткам горячего цинкования можно отнести:

- неравномерный и толстый слой покрытия;

- большой расход цинка;

- вредные испарения во время подготовки и цинкования;

- габариты заготовок ограничены размерами ванны;

- покрытые детали плохо свариваются;

- невозможно покрывать элементы с посадочными размерами;

- осложняется дальнейшая обработка.

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.