Преимущества и недостатки

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы

Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии

Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку

Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

Технология электрохимической полировки металла

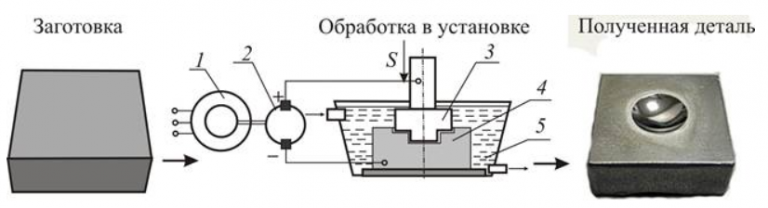

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В. В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей. Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

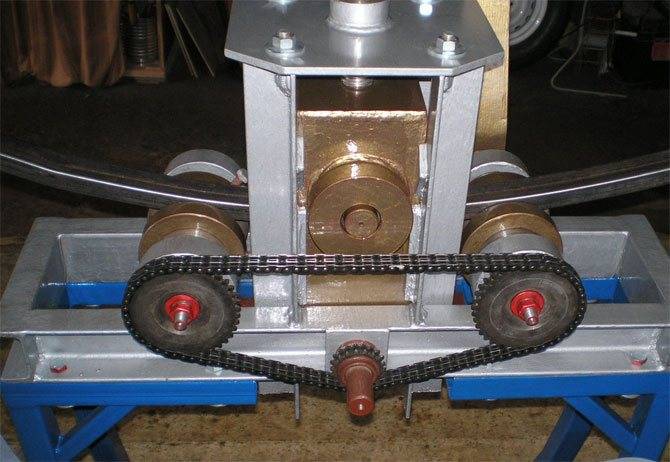

Использование электрохимического станка для обработки металла

Для проведения подобной обработки используется узкоспециализированное оборудование – электрохимические станки. Из-за низкой производительности такие технологические установки создаются лишь под определенный процесс, но подобное оборудование незаменимо. Такие станки могут иметь доступ к тем частям заготовки металла, куда не добраться никаким другим способом обработки металла.

Уникальными эти станки делает то, что после их воздействия на деталь, нет необходимости использовать полировочные машинки или шлифовальное оборудование, которым должен управлять лишь высококвалифицированный персонал. Электрохимические станки имеют уникальное строение и поэтому часто выпускаются в единичном экземпляре.

Посмотреть подобное оборудование для электрохимической обработки можно на международной выставке «Металлообработка», посвященной инструментам, оборудованию и приборам для металлургической промышленности, которая пройдет в ЦВК «Экспоцентр». На этой выставке будут представлены различные модернизированные модели металлообрабатывающих машин и приборов.

Особенно интересно будет взглянуть на оборудование для электрохимической обработки металлов и сплавов, которое получило признание уже во многих странах Европы и мира.

Специалисты со всей планеты представят вниманию зрителей самые высокоэффективные и передовые технологии сборки электрохимических станков.

Электрохимические методы обработки металловЭлектрические методы обработки металловМетоды обработки металла резанием

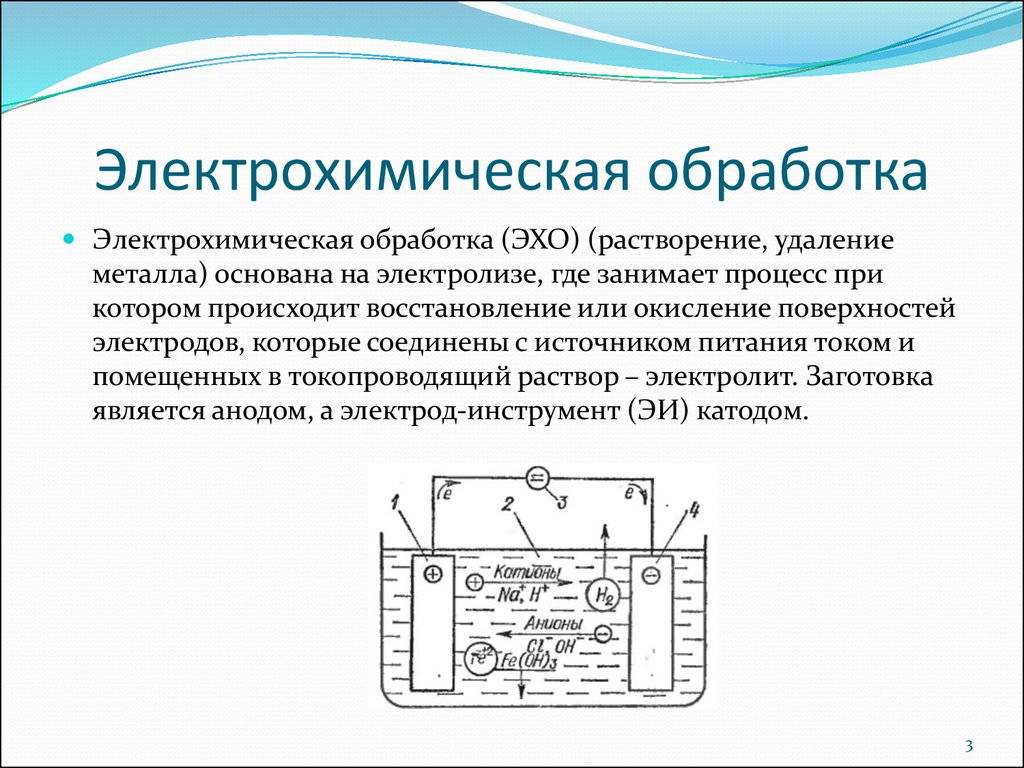

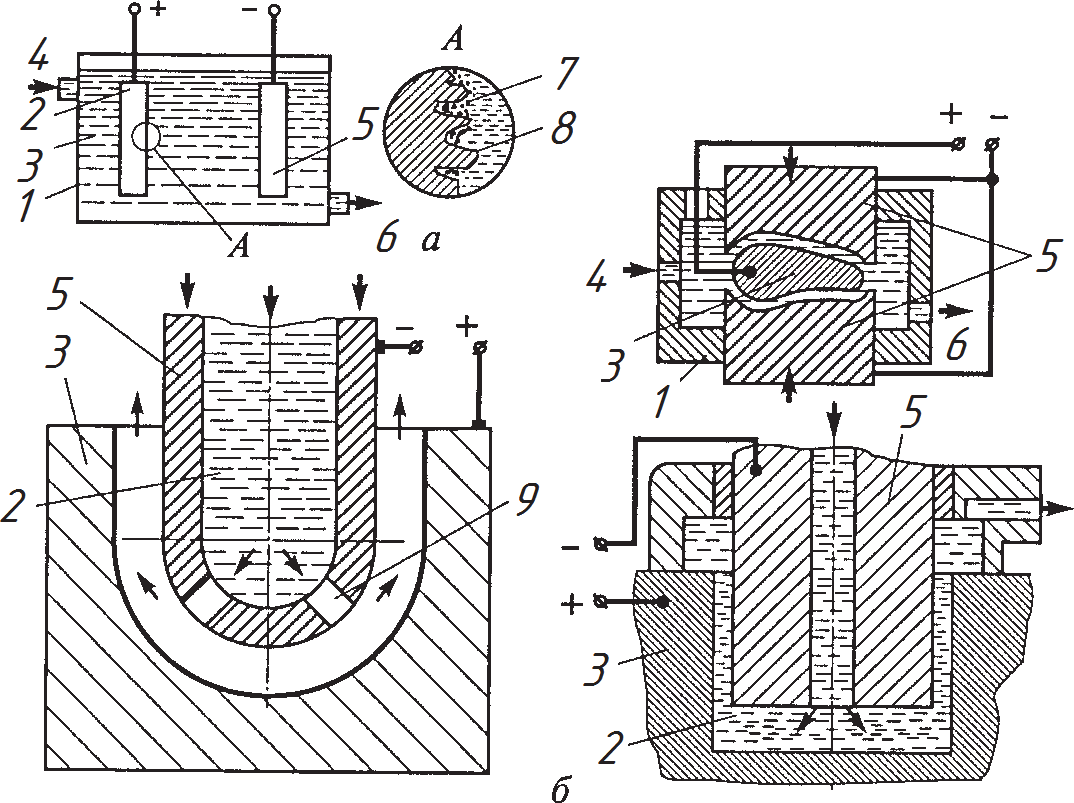

Технология ЭХО

ЭХО подобна электролитической полировке в том отношении, что при ее использовании происходит процесс растворения анода под действием постоянного тока высокой плотности при постоянном напряжении между деталью и инструментом (катодом) заранее подготовленной формы. На поверхности анодной детали металл послойно растворяется и форма инструмента копируется на детали.Электролит перемешивают в зазоре между электродами с высокой скоростью, обычно превышающей 5 м/с, для интенсификации процесса переноса массы/заряда в слое, примыкающем к аноду, удаления продуктов реакции (продуктов растворения анода – гидрооксидов металла), выделяющихся пузырьков газа и отвода тепла. Обычно в промышленных технологиях инструмент подают в направлении образца, поддерживания небольшой зазор. При приложении электрического потенциала к электродам возможно протекание нескольких реакций.Для растворения железа в водном растворе хлорида натрия характерны следующие реакции электролитической диссоции (рис. 1б):

H2O → H++(OH)- и NaCl → Na++Cl-

приводящие к образованию отрицательно заряженных анионов (ОН)-, Cl- и положительно заряженных катионов H+ и Na+ на катоде.На аноде протекает реакция Fe → Fe++ + 2е, а на катоде – реакция образования водорода и гидроксильных ионов 2Н2O + 2е → Н2 + 2OН-. Результирующим эффектом этих реакций является соединение ионов железа с анионами, сопровождающееся выделением гидрата оксида железа Fe(OH)2 (рис. 1б).

Соль, например NaCl, не расходуется в электрохимическом процессе, поэтому для поддержания концентрации электролита на заданном уровне обычно требуется только добавлять воду.При данном сочетании «металл – электролит» в результате электролиза происходит растворение железа на аноде и выделение водорода на катоде. Никакие другие процессы на электродах не протекают. Из этого следует, что форма катода не изменяется при использовании электролита на основе NaCl и он может быть использован в качестве инструмента для формоизменения детали-анода .Для повышения точности изготовления детали и скорости удаления металла процесс проводят при очень высоких значениях плотности тока и относительно низком напряжении, поддерживая зазор между электродами шириной около 0,1 мм при подаче инструмента 1-20мм/мин. Растворенный металл, тепло и газ отводят из зазора принудительным перемешиванием электролита со скоростью 5-50 м/с (табл. 1).

Табл.1. Технические характеристики электрохимической обработки

Электрохимическая обработка, не являющаяся процессом механического удаления металла, может применяться к любым электропроводным материалам в широком диапазоне скоростей обработки независимо от их механических свойств.В частности, на показатели ЭХО не оказывают влияния твердость, вязкость и другие механические свойства материала. Применение ЭХО особенно оправданно в тех случаях, когда необходимо изготавливать детали сложной формы из материала, плохо поддающегося обработке всеми другими способами.Для ЭХО отличительной чертой является отсутствие необходимости использовать инструмент, более твердый, чем обрабатываемая деталь, при этом износ инструмента практически отсутствует.Поскольку контакт между инструментом и деталью отсутствует, ЭХО является незаменимой технологией для изготовления тонкостенных, легкодеформируемых и хрупких компонентов, склонных к образованию трещин в поверхностном слое.

Как уже упоминалось, в большинстве разновидностей ЭХО формы инструментального электрода просто отражаются на поверхности детали, подсоединенной к аноду. Поэтому детали сложной формы можно получать посредством простого поступательного перемещения инструмента. По этой причине, а также из-за того, что ЭХО не оставляет заусенцев, эта технология может заменить несколько операций механической обработки. ЭХО удаляет дефектные слои материала, а также поверхностную часть материала, имеющую повреждения от предшествующей обработки или остаточные напряжения .

Разновидности обработки

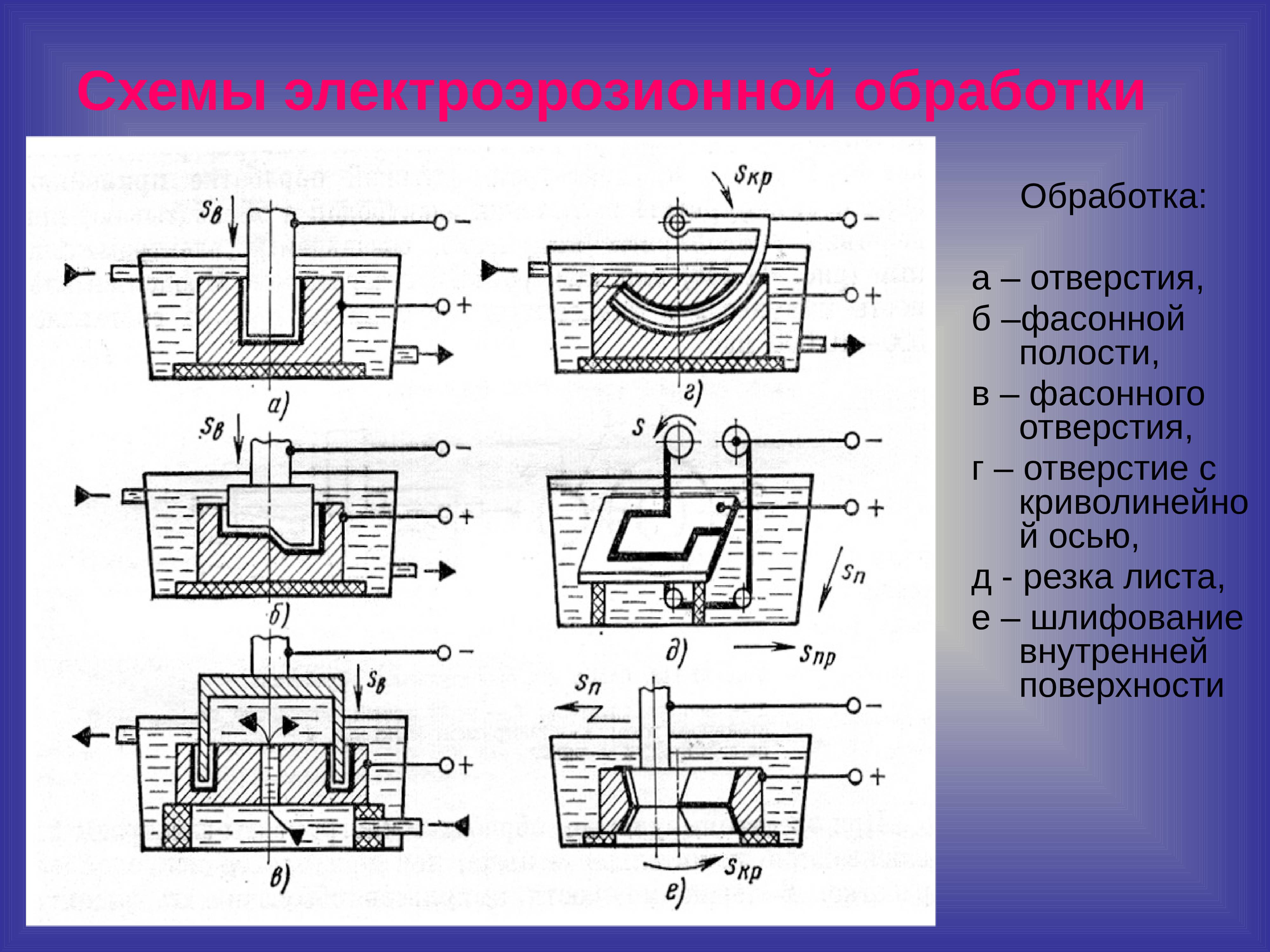

Электролитический способ настолько универсален, что электрохимическими методами обработок можно добиться выполнения практически любых результатов, как при механической обработке. Можно затачивать инструмент, выполнять полировку, получать отверстия в металлической заготовке, получать деталь любой формы. Все это можно представить, как если бы над деталью трудилось одновременно несколько токарных и фрезерных станков.

Режущие операции

За счет того что ток можно уплотнить до очень высоких показателей, с поверхности металла в области протекания электролиза съем частиц будет более интенсивным. На этом принципе основана электрохимическая резка. Чтобы электрохимический процесс был стабильным, добиваются постоянной скорости окисления с одновременной подачей в рабочую область электрода катода. В итоге прорезь канавок в заготовке будет проходить непрерывно.

Дополнительно для эффективного удаления окислов из рабочей зоны при помощи насоса в емкости постоянно прокачивают раствор электролита. Катодом в таком автоматизированном процессе обычно служит металлическая проволока, которая с заданной скоростью перематывается между двумя барабанами с одного на другой. Электрохимический процесс позволяет получить очень узкий рез, сопоставимый с десятыми долями миллиметра.

Получение отверстий методом прошивания

Способ, когда металл прошивают, очень схож с тем, как игла входит в материю, только в нашем случае иголкой выступает катод, на торец которого подается плотный ток, как в случае резки металла. Между торцом и металлической деталью в области взаимодействия начинает протекать электролиз, и металл постепенно окисляется. Катод в виде стержня также медленно подают в рабочую зону по мере растворения поверхности изделия.

Материал электрода в этом случае подбирают очень тщательно. Недопустимо, чтобы в процессе движения происходила вибрация электрода, что приведет к неточности образования отверстия. Все части электрода, которые не участвуют в операции, надежно изолируют, дабы избежать электролиза в других частях заготовки и не испортить последнюю. Точность диаметра, с какой можно получить отверстие путем электрохимического прошивания, не выходит за пределы 0.15 мм.

Метод копирования

Применяется этот электрохимический метод тогда, когда в заготовке необходимо получить точную копию матрицы, в роли которой выступает анод. В этом случае плотность тока подается по всей поверхности образца, который располагают над заготовкой и постепенно, контролируя зазор, опускают в растворяемый металл до тех пор, пока он полностью не «впечатается» в тело заготовки. Метод имеет свои сложности из-за необходимости тщательно контролировать толщину зазора, причем по трем осям координат. Точность обработки при этом может доходить до практически идеальных показателей при отклонениях до 3 микрон. Еще одна сложность – достичь высокого сходства параметров у деталей, полученных от одной прецизионной матрицы. Здесь разбег может составлять до 10 микрон.

Получение точных размеров путем электролиза

Для получения высокоточных параметров размера детали в электрохимической обработке применяют способ принудительной прокачки электролита под давлением с одновременным его обновлением. Это позволяет создавать стабильно высокую плотность тока в зазоре и уменьшать зазор до максимально возможного значения.

Операции по заточке инструмента

Метод электрохимической заточки основан на принципе создания неравномерной плотности тока, направленной вдоль кромки режущего инструмента. В результате выборка металла идет под углом, и резец заостряется. Можно изменить угол заточки путем изменения угла наклона анодного инструмента.

Электроэрозионная резка металла

Этот вид обработки используется в случаях, когда необходимо изготовление сложных по контуру деталей небольшого размера с высокой точностью кромок, изготовление деталей из особо твердых сплавов, в ювелирном деле. Ограничения по размерам заготовок и толщине обрабатываемого материала определяются только конструкцией конкретного станка. В большинстве случаев, электроэрозионная обработка резкой применяется на промышленных предприятиях, ориентированных на крупносерийное производство деталей высокой точности, не требующих дальнейшей обработки. Но без особого труда можно построить электроэрозионный станок своими руками, если обладать некоторыми слесарными навыками и определенными знаниями электроники и электротехники. Схема самодельного электроэрозионного станка для резки несложная и реализовать ее можно даже в домашних условиях, не говоря уже о металлообрабатывающей мастерской или цехе небольшого предприятия.

Но следует учесть, что в самодельных станках очень сложно реализовать главные преимущества электроэрозионной обработки — высокую точность и универсальность. Тугоплавкие металлы и сплавы режутся очень медленно и требуют большого расхода электроэнергии.

При резке металла заготовка подключается к положительному полюсу источника тока, рабочий электрод — к отрицательному. Потеря вещества на аноде — не что иное, как эрозия, разрез, толщина которого зависит от геометрии катода. Большую роль играет и вид диэлектрика, с которым работает определенный вид электроэрозионных станков.

Для промышленного производства применяются два основных вида оборудования — электроэрозионный проволочный станок (вырезной) и электроэрозионный прошивной станок. Первый вид используется при обработке габаритных деталей из толстостенного металла, второй — для более точной работы по копированию деталей из высокопрочных материалов или строгих требованиях к их форме.

Обработка металлов в электоролите

Изменять форму, размер, получать поверхность с малой шероховатостью позволяет электрохимическая обработка металлов на специальном оборудовании. Материал не подвергается при этом механическому воздействию. Происходит его растворение в электролитическом составе под действием тока заданной величины.

Схема ЭХО

Схема ЭХО

Преимущества способа

Методы электрохимической анодной обработки изделий из металлов разработаны для случаев, в которых применение других технологий не дает нужного результата или затруднено. Уникальность результата применения способа:

- сохранение формы рабочего органа;

- независимость от твердости/хрупкости материала;

- отсутствие деформирующих усилий на тонкие стенки;

- сохранение поверхности детали (термоупрочнение, оплавление, наклеп);

- доступность воздействия в узких полостях, сложных переходах плоскостей, наклонных пазах, отверстиях малого сечения при большой глубине(соотношение 1:200);

- регулировка интенсивности воздействия.

Составляющие процесса

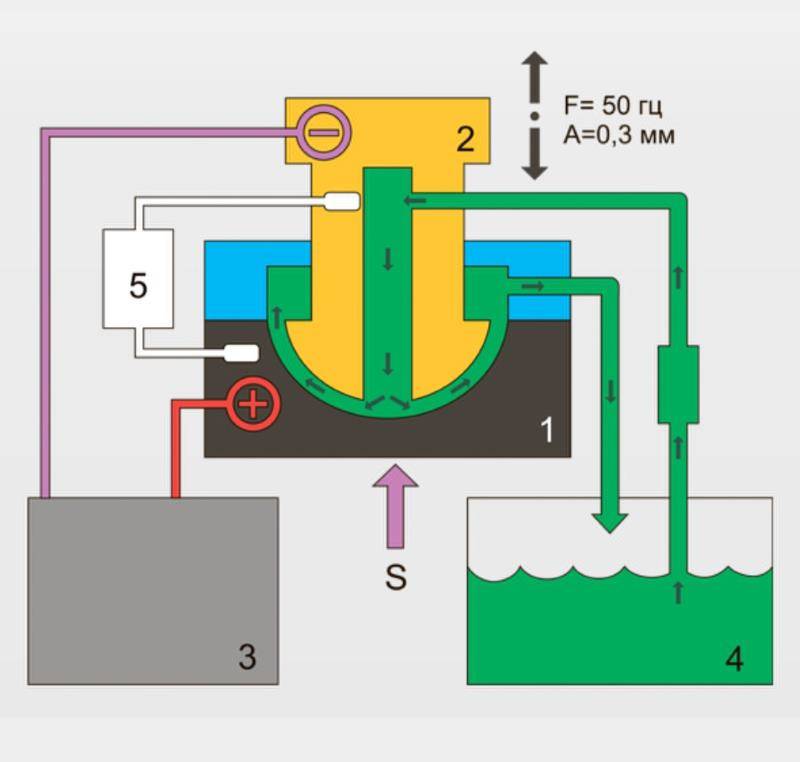

Основывается электрохимическая обработка металлов на вымывании вещества анода в электролитическом растворе при определенной плотности тока между электродами. Станки для нее имеют узкую специализацию (1,2 операции), в зависимости от того, какая применяется технология обработки. Изготавливают индивидуальное оборудование под конкретное изделие.

Рабочая среда

Раствор составляют на водной основе из соответствующих компонентов:

- солей натрия;

- солей калия;

- кислот (соляная, серная, азотная).

Концентрация солей от 5% до 15%, кислоты 5% — 10%.

Обработку отдельных мест заготовки проводят, локализуя процесс в нужной зоне накладыванием защитных масок на остальную часть детали.

Продукты процесса удаляются из зоны реакции потоком электролита.

В рабочих растворах содержаться активные реагенты, поэтому одновременно выполняют комплекс мер по защите оборудования и изделий от коррозии.

Точность и управление размерными параметрами

Выбор электролита играет важную роль в ЭХО. При использовании хлорида натрия достигается намного более низкая точность, чем при использовании электролита на основе азотнокислого натрия. Последний электролит обеспечивает возможность более точного управления размерными параметрами благодаря характеру зависимости эффективности по току от его плотности: эффективность по току, соответственно и скорость удаления металла, увеличиваются при возрастании плотности тока. Зоны высокой плотности тока возникают между рабочей кромкой инструмента и деталью, образующими рабочий зазор РЗ (рис. За). В боковом зазоре БЗ движение инструмента в направлении детали отсутствует, поэтому постепенное расширение зазора приводит к снижению плотности тока и скорости снятия металла V6Ha боковых поверхностях. Этот прием позволяет посредством подбора электролита подавлять излишнее удаление металла на участках детали, не подлежащих обработке.

Рис.3. Образование рабочего РЗ и бокового БЗ зазоров при электрохимической обработке (а), сверление отверстий трубкой с изолирующим слоем (б) и электродом, помещенным в стеклянную трубку (в).

При использовании электролита на основе хлорида натрия, при прочих неизменных условиях, количество металла, удаленного в боковом зазоре, значительно увеличивается. В электролите этого типа эффективность потока остается постоянной почти на максимальном уровне в широком диапазоне значений плотности тока. Поэтому даже в боковом зазоре при снижении плотности тока удаление металла будет происходить со скоростью, сравнимой со скоростью удаления металла на режущей кромке инструмента Vn, и соответственно в этом случае будет получен более широкий разрез по боковой поверхности .

Периодическое изменение направления потока электролита на обратное обычно значительно повышает точность обработки. Сверление отверстий является еще одним важным направлением применения ЭХО. Инструмент-катод в этом случае имеет трубчатую форму. Электролит подают по центральному каналу инструмента к рабочему зазору и отводят по боковому зазору между стеками инструмента и отверстия (рис. 3б и Зв). Поскольку ширина бокового зазора БЗ со временем становится больше, чем зазор на рабочей кромке РЗ, скорость обработки детали в боковом направлении уменьшается. Следует отметить, что зазор на рабочей кромке имеет постоянное значение, так как удаление металла компенсируется подачей инструмента в направлении детали и несмотря на то, что установившаяся ширина рабочего зазора меньше, чем бокового, скорость удаления металла в прямом направлении Vn во много раз превосходит скорость снятия металла Vб на боковой поверхности. Для уменьшения бокового зазора применяют нанесение изолирующего материала на внешнюю сторону инструмента, затрудняющего протекание тока на этом участке (рис. 3б), или используют в качестве инструмента трубки из непроводящего материала с размещенным внутри нее катодом (рис. Зв). Другой способ основывается на применении электролита, который обеспечивает максимальную эффективность по току при наибольшей плотности тока, как, например, раствор азотнокислого натрия .

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс обработки металла

Процесс выглядит следующим образом:

- Заготовку и инструмент помещают в емкость, чтобы они не соприкасались между собой.

- К детали подсоединяют «+» клемму источника постоянного тока, к инструменту – «-» клемму.

- В емкость заливают электролит на основе нейтральной соли и подают напряжение.

- Между заготовкой и инструментом начинает течь электрический ток, и происходят окислительно-восстановительные реакции, где металл заготовки окисляется, а инструмент восстанавливается.

- В результате деталь приобретает определенную форму, а в электролите оседает шлам в виде продуктов окисления.

Комбинированные процессы электрохимической обработки

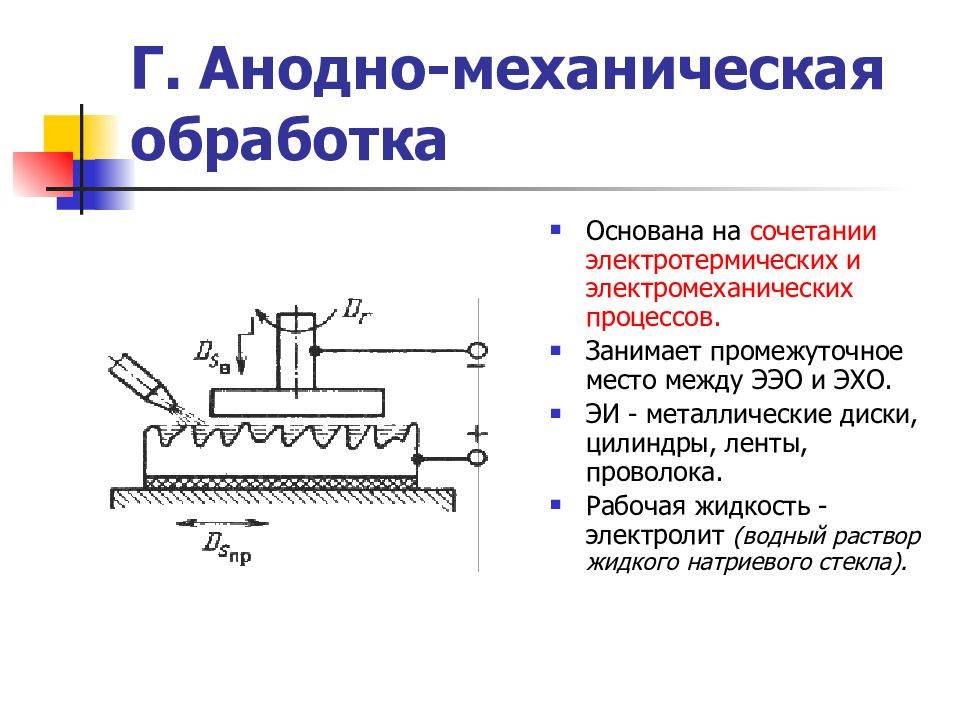

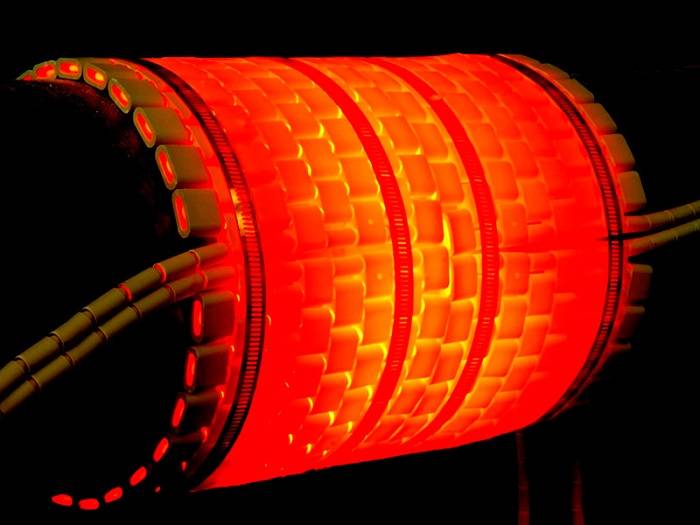

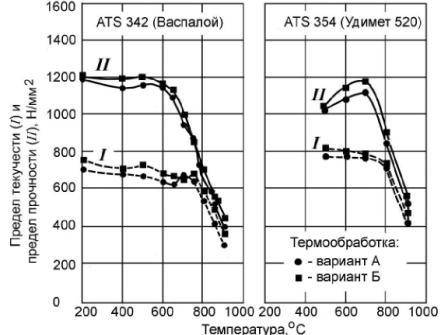

Сопротивление материала образца механической обработке резанием или шлифованием зависит от температуры, возникающей в зоне обработки. Как правило, при повышении температуры сопротивление разрушению снижается, а пластичность материала возрастает. На рис. 4 показана температурная зависимость прочности жаропрочных сплавов на основе никеля. Логично принять, что при высокой температуре усилие резания и энергозатраты снижаются, обрабатываемость материала механическими средствами его удаления улучшается. Это обстоятельство было учтено при создании комбинированных технологий, в которых для повышения производительности и качества обработки были использованы дополнительные средства воздействия на удаляемый металл: вращение катода, электрический разряд, импульсное изменение напряжения на электродах, лазерное излучение, ультразвук, вибрация и т. п. .

Рис.4. Изменение предела текучести и предела прочности жаропрочных сплавов на основе никеля в зависимости от температуры

В статье рассмотрены лишь основы электрохимической обработки и простейшие случаи ее применения. Комбинированные технологии электрохимической обработки, интенсивно развивающиеся в настоящее время, позволяют изготавливать изделия, получение которых крайне затруднено или невозможно с помощью других видов обработки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Advanced Methods of Machining, J.A. McGeough, Chapman and Hall, London, 1988.2. Electrochemical machining, J. A. McGeough, in «Kirk-Othmer Encyclopedia of Chemical Technology» (5th edition), Vol. 9. P. 590-606, J.I. Kroschwitz (editor), Wiley-lnterscience, NY, 2005.3. Маслов A. P. Высокие технологии в машиностроении / А. Р. Маслов // ИТО новости. Приложение к журналу «Комплект: инструмент, технология, оборудование». 2007. N° 11. С. 8-11.4. Machining methods: electrochemical, J. A. McGeough and X.K. Chen, in «Kirk-Othmer Encyclopedia of Chemical Technology» (4th edition), Vol. 15. P. 608-622.5. Surface Effects on Alloys Drilled by Electrochemical Arc Machining, A. DeSilva and J. A. McGeough, «Proceedings of the Institution of Mechanical Engineers, Part B, Journal of Engineering Manufacture». 1986. Vol. 200. P. 237-246.6. Deburring-2: Electrochemical Machining, D. Graham, «The Production Engineering». 1982. Vol. 61, No. 6. P 27-30.7. Drilling Without Drills, G. Bellows and J.D. Kohls, «American Machinist». 1982. P. 178-183.8. Study of Electrical Discharges in Electrolyte by High-Speed Photography, X. Ni, J.A. McGeough, and C.A. Greated, «Journal of Electrochemical Society». 1993. Vol. 140. P 3505-3512.9. Study of Pulse Electrochemical Machining Characteristics, K. P. Rajurkar, J. Kozak, and B. Wei, «Annals International College for Production Research». 1993. Vol. 42. P. 231-234.10. An Electrochemical Machining Method for Removal of Samples and Defective Zones in Metal Pipes, Vessels and Structures, D. Clifton, J. W. Midgley,andJ.A. McGeough, «Proceedings of the Institution of Mechanical Engineers, Part B, Journal of Engineering Manufacture». 1987. Vol 201. P. 229-231.

А.И. Преображенский,канд. техн. наук, главный редактор журнала «Главный механик»

| < Предыдущая | Следующая > |

|---|

Следующие материалы:

- Способы восстановления сверл

- Сказка о шероховатости

- Система ЧПУ или модуль позиционирования?

- Алгоритм опережающего просмотра Look-ahead в современных системах ЧПУ и параметры его настройки

- Новые функции в системе ЧПУ HEIDENHAIN TNC 640

Предыдущие материалы:

- Автоматизированная система настройки шлифовальных станков для изготовления инструмента сложной формы

- Повышение эффективности технического обслуживания, ремонта и модернизации металлообр. оборудования

- Принципы управления машиной для термической резки с УЧПУ

- Безабразивная ультразвуковая финишная обработка металлов – технология XXI века

- Воздушные турбины расширяют возможности станков

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

https://youtube.com/watch?v=zpkeNojkKGo

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

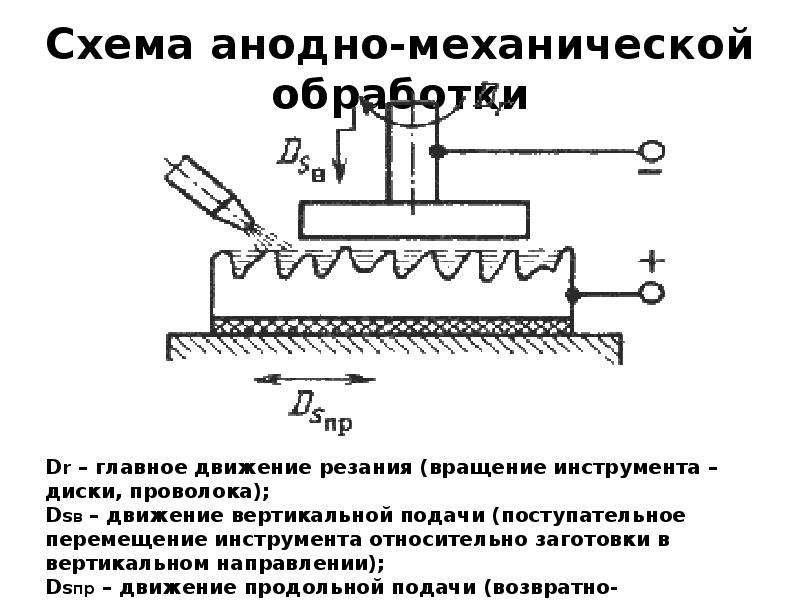

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Схема 2

Анодно-механическая обработка

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Полировка различных изделий

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Зеркальная поверхность металла

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков

Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму

Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

https://youtube.com/watch?v=bh_HL-MqJRo

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

https://youtube.com/watch?v=u262HjEbaEY

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.