3Д642Е станок универсально-заточный с гидавлическим приводом. Назначение и область применения

Универсальные заточные станки 3Д642Е предназначены для заточки и доводки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Заточный станок 3Д642Е обладает литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станок универсально-заточной 3Д642Е является модификацией станка 3Д642. В отличие от предшественника, продольные перемещения стола у станка 3Д642Е осуществляются за счет гидравлического привода продольного перемещения стола, это дает плавность хода стола и увеличение производительности в смену.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

На станках производится заточка инструмента с трех рабочих мест.

Шпиндель шлифовального круга может поворачиваться в горизонтальной плоскости на 360°, в вертикальной на 20° вверх и на 40° вниз относительно горизонтальной оси, что упрощает настройку на заданный угол заточки и расширяет технологические возможности станков.

Станок 3Д642Е изготавливается в следующих исполнениях

- с бесступенчатым регулированием частоты вращения шлифовального шпинделя;

- со ступенчатым регулированием частоты вращения шлифовального шпинделя.

По варианту исполнения направляющих станки изготавливаются:

- с замкнутыми стальными направляющими с предварительным натягом;

- с открытыми монолитными чугунными направляющими с предварительным натягом.

По заявке заказчика станки могут быть оснащены приспособлениями для заточки различного инструмента, в том числе приспособлениями для круглого наружного шлифования и системой отсоса пыли.

С применением подкладных плит и дополнительных приспособлений возможна обработка деталей диаметром до 330 мм и длиной до 1040 мм.

За отдельную плату станок может быть оснащѐн более чем 38 дополнительными приспособлениями, в том числе системой подачи охлаждающей жидкости.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

Универсально-заточные станки. Общие сведения

Станок 3М642Е является предшествующим аналогом станков 3Д642Е. Станок 3Д642Е является предшествующим аналогом станков 3Е642Е.

Станок 3Е642 (3Е642Е) является предшествующим аналогом станков ВЗ-318 (ВЗ-318Е) и ВЗ-818 (ВЗ-818Е).

Станки моделей 3Е642 и 3Е642Е сняты с производства в 1994г.

В настоящее время производство «легендарных» моделей заточных станков 3Е642Е и 3Е642 возобновлено.

Станки моделей ВЗ-318 и ВЗ-318Е сняты с производства в 2008г.

Станки моделей ВЗ-818 и ВЗ-818Е выпускаются заводом в настоящее время.

Заточные станки служат для заточки инструмента и применяются в инструментальных цехах заводов и в заточных отделениях механических цехов. По способу заточки они разделяются на две группы:

- станки для абразивной заточки и доводки инструмента, работающие шлифовальным кругом;

- станки для безабразивной заточки и доводки.

Первая группа имеет большее распространение, тем более что в последнее время огромное значение приобрела заточка инструмента алмазными кругами. Применение алмазных кругов значительно повышает производительность и качество заточки. К безабразивной заточке относятся электроискровой и анодно-механический способы.

По назначению заточные станки делятся на универсальные (для заточки различных видов инструмента) и специальные (для заточки инструмента определенного вида).

Универсально заточные станки используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов. Заточные станки позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Также заточные станки используют для обработки фрез, долбяков и метчиков, резцов, червячных фрез, зуборезных головок и протяжек, с винтовыми и прямыми зубьями и др. по передним и задним поверхностям, расположенным на периферии и торце эльборовыми, алмазными и абразивными шлифовальными кругами.

На заточных станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование.

Проверка станка на соответствие нормам точности по техническим условиям

Испытание станка на соответствие нормам точности включает в себя выполнение следующих проверок:

- Проверка 1. Плоскостность рабочей поверхности стола. На рабочей поверхности стола в различных направлениях на двух регулируемых опорах устанавливают поверочную линейку так, чтобы получить одинаковые показатели индикатора на концах линейки. При помощи индикатора, перемещаемого по рабочей поверхности стола и касающегося мерительным штифтом грани линейки, определяют правильность формы поверхности. Допускаемое отклонение – 0,025 мм. Выпуклость не допускается.

- Проверка 2. Прямолинейность перемещения стола в продольном направлении. На шлифовальной головке укрепляют индикатор так, чтобы его мерительный штифт касался грани линейки, установленной на столе. Показания индикатора на обоих концах линейки при продольном перемещении стола должны быть одинаковыми. Стол перемещают на длину хода. Погрешность определяют как алгебраическую разность показаний индикатора на длине хода стола. Отклонение 0,010 мм.

- Проверка 3. Отсутствие перекоса (поворота) стола при его перемещении. На середине стола перпендикулярно направлению его перемещения устанавливают уровень. Стол станка перемещают на длину хода, останавливая его для замеров не реже, чем через 1/10 длины хода, но не менее чем через 50 мм.

Погрешность определяют как алгебраическую разность показаний уровня на длине хода стола. Допускаемое отклонение 0,025 мм/ 1000.

Допускается равномерный уклон только в одну сторону.

Проверка 4. Параллельность рабочей поверхности стола направлению его перемещения: а) в продольном направлении; б) в поперечном направлении. На неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался рабочей поверхности стола. Стол перемещают на длину хода в продольном (а) и в поперечном (б) направлениях. Погрешность определяют как наибольшую разность показаний индикатора на длине хода. Допускаемое отклонение: а) в продольном направлении – 0,012 мм, б) в поперечном направлении 0,010 мм.

Проверка 5. Параллельность боковых сторон паза стола направлению его продольного перемещения. На неподвижной части стола укрепляют индикатор так, чтобы его мерительный штифт касался боковой стороны паза стола. Стол перемещают на длину хода. Погрешность определяют как алгебраическую разность показаний индикатора на длине хода. Допускаемое отклонение 0,012 мм.

Проверка 6. Отсутствие радиального биения базовой поверхности шпинделя шлифовальной головки: а) у конца шпинделя, б) на длине 200 мм от конца шпинделя.

В базовое отверстие шпинделя плотно вставляют цилиндрическую оправку. На ее неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался цилиндрической поверхности оправки у ее концов и был направлен по радиусу. Шпиндель приводят во вращение.

В каждом сечении проверку производят не менее, чем в двух взаимно перпендикулярных плоскостях. Погрешность определяют как наибольшую величину результатов замеров в каждом сечении.

Допускаемое отклонение: а) 0,006, б) 0,008 мм.

Проверка 7. Отсутствие осевого биения шпинделя шлифовальной головки. На неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался торца (у его центра) короткой оправки, вставленной в коническое отверстие шпинделя. Шпиндель приводят во вращение. Допускаемое отклонение 0,004 мм.

Проверка 8. Перпендикулярность направления вертикального перемещения шлифовальной головки рабочей поверхности стола.

На рабочей поверхности стола в плоскостях перпендикулярной (а) и параллельной (б) продольному перемещению стола устанавливают угольник. На шлифовальной головке укрепляют индикатор так, чтобы его мерительный штифт касался контрольной грани угольника.

Шлифовальную головку перемещают в вертикальной плоскости на длину хода.

Погрешность определяют как наибольшую величину результатов замеров. Допускаемое отклонение 0,016 мм.

Проверка 9. Отсутствие радиального биения базовой поверхности шпинделя универсальной бабки: а) у конца шпинделя, б) на длине 300 мм от конца шпинделя.

В отверстие шпинделя универсальной бабки плотно вставляют цилиндрическую оправку. На неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался оправки и был направлен по радиусу. Шпиндель приводят во вращение.

В каждом сечении проверяют радиальное биение не менее, чем в двух взаимно перпендикулярных плоскостях.

Погрешность определяют как наибольшую величину результатов замеров в каждом сечении. Допускаемое отклонение: а) 0,006 мм, б) 0,01 мм.

3В642 станок универсально-заточный. Назначение и область применения

Универсальные заточные станки 3В642 предназначены для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Станки универсально заточные 3В642 обладают литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Универсально-заточной станок 3В642 по конструкции является упрощенной модификацией станка 3Б642

и отличается от последнего отсутствием гидропривода. Для привода шпинделя шлифовального круга используется двухскоростной электродвигатель переменного тока. Изменение числа оборотов шпинделя осуществляется перестановкой ремня и переключением скоростей электродвигателя.

Универсально-заточные станки моделей 3В642 и 3Б642 имеют 94% унифицированных деталей и отличаются тем, что на станке мод. 3Б642 затачивание инструмента может производиться как при ручном, так и при автоматическом его перемещении, а на станке мод. 3В642 — только при ручном.

Затачивание и шлифование производятся только при ручном перемещении детали со столом.

Техническая характеристика станка:

- наибольший диаметр устанавливаемой детали 250 мм

- наибольшая длина детали, устанавливаемой в центрах, 630 мм

- размеры рабочей поверхности стола (длина и ширина) 900 х 140 мм

- наибольшее вертикальное перемещение шлифовальной головки 250 мм

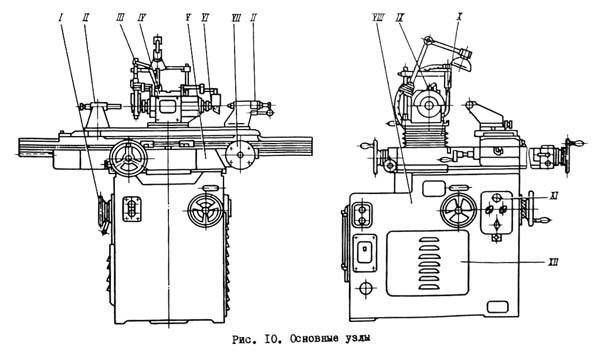

Станки имеют следующие основные узлы: станину, колонну, суппорт, шлифовальную головку, механизм подъема шлифовальной головки, планетарный редуктор, систему охлаждения.

Станок модели 3Б642 снабжен, кроме того, гидроагрегатом для автоматической подачи стола, а в его суппорт встроены гидроцилиндр и гидропанель.

Универсально-заточными станками моделей 3В642 и 3Б642 можно пользоваться для заточки инструментов алмазными и обычными шлифовальными кругами с охлаждением и всухую. Для заточки твердосплавного инструмента применяют шлифовальные круги из карбида кремния или алмазные тех же размеров и формы.

Для защиты от разбрызгивания охлаждающей жидкости и отвода ее в бак используют специальное ограждение.

Область использования универсально-заточных станков расширяется прилагаемыми к ним приспособлениями:

- для круглого наружного, внутреннего и плоского шлифования

- для заточки отрезных и прорезных фрез

- фрезерных головок

- червячных фрез

- метчиков

- спиральных сверл

- зенкеров и других инструментов

К станку прилагаются:

- универсальная головка

- передняя и задняя центровые бабки

- делительный и другие механизмы

Приспособления, устанавливаемые на верхней плоскости поворотного стола, закрепляются с помощью болтов с Т-образными головками.

Как видно из перечня приспособлений, на станках можно производить, помимо заточных операций, также наружное, внутреннее и плоское шлифование.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

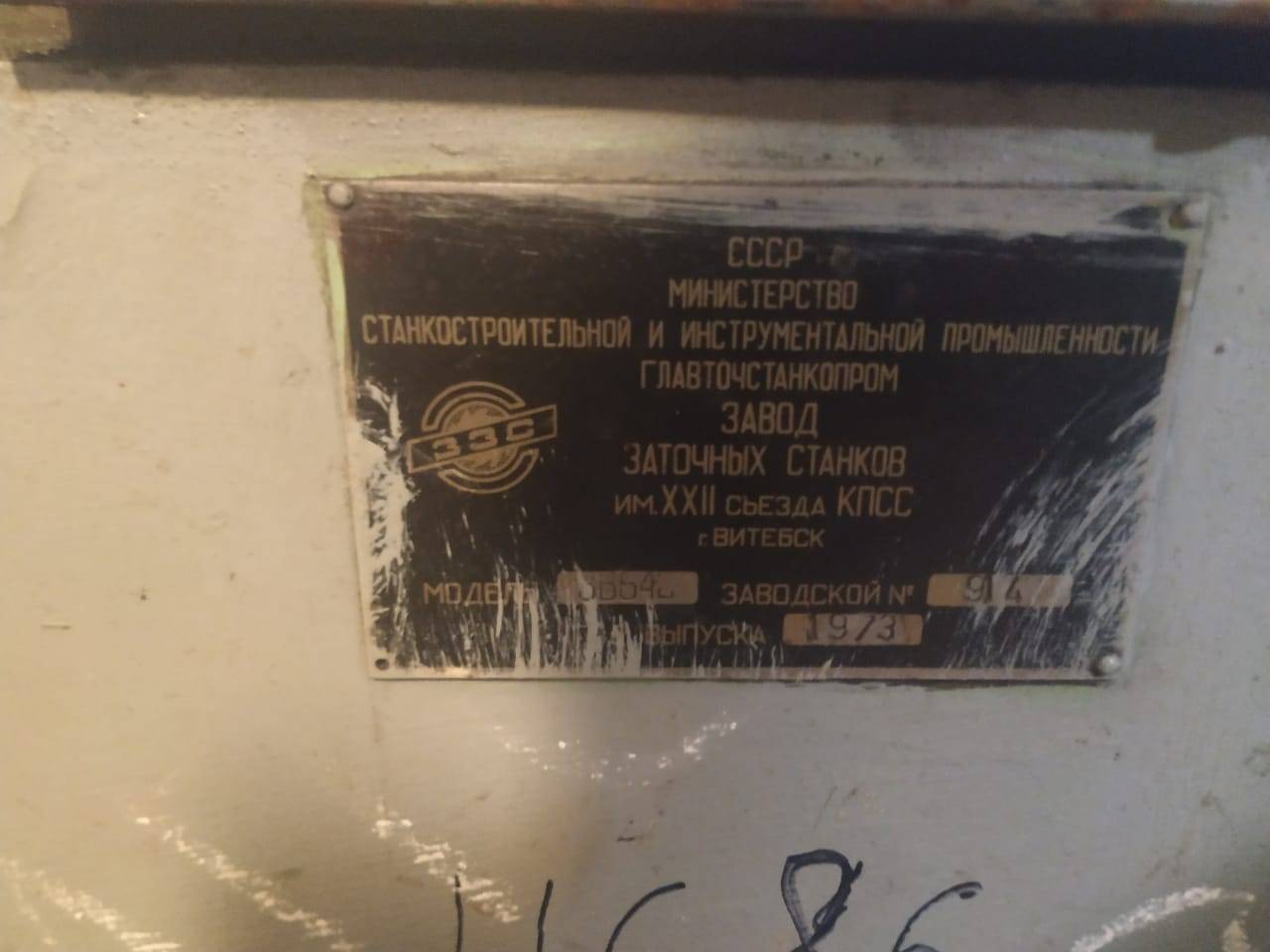

Станок заточный универсальный 3В642

Универсально-заточный станок 3В642, является изделием завода «ВИЗАС», расположенного в городе Витебске.

В сентябре 2017 года прославленное предприятие отпраздновало 120-летие со дня основания. На сегодняшний день ОАО «ВИЗАС» – это ультрасовременное предприятие, которое чтит вековые традиции и гордится своими работниками.

В странах СНГ ОАО «ВИЗАС» является фактически монополистом производства заточного оборудования, это самый современный и высокотехнологичный завод данного профиля.

Внешний вид универсально-заточного станка 3В642

Модель, проверенная временем

Завод «Визас» специализируется на производстве заточного оборудования с 1940 года. За это время было выпущено множество моделей различных станков, и среди них особое место занимает универсально-заточный станок 3В642.

Как следует из паспорта универсально-заточного станка 3В642, данный агрегат относится к группе станков, предназначенных для абразивной заточки различного инструмента, а также для его доводки с использованием шлифовальных кругов различных форм и конфигураций.

Универсально-заточный станок 3В642 с неизменными техническими характеристиками производился заводом с восьмидесятых годов прошлого века. Данное оборудование комплектовалось паспортами и поставлялось на механические заводы, в ремонтные и слесарные мастерские, предприятия оборонного комплекса.

Паспорт агрегата содержит исчерпывающие данные о технических характеристиках универсально-заточного станка 3В642.

Скачать паспорт (инструкцию по эксплуатации) универсально-заточного станка 2В642

Мощность электродвигателя главного привода составляет 1,4 кВт. Вкупе с механизмом главного привода, двигатель обеспечивает вращение шпинделя и шлифовального круга диаметром до 200 мм.

Согласно паспорту, число оборотов заточного круга имеет ступенчатую регулировку и, в зависимости от выполняемой задачи, может составлять 2240, 3150, 4500 либо 6300 об/мин.

Вертикальное перемещение бабки производится в пределах 250 мм, а наибольшее продольное перемещение стола составляет 450 мм, при этом поперечное перемещение достигает 230 мм, согласно паспорту.

Электрическая схема станка 2В642

Приведенные технические характеристики станка делают его поистине универсальным агрегатом, по сей день востребованным на производстве и в ремонтных мастерских.

Универсально-заточный станок 3В642 с блеском справляется с такими операциями как заточка зенковок, разверток, сверл, резцов, торцовых и двухсторонних фрез, а также метчиков. Под силу станку и плоское шлифование, как наружных, так и внутренних поверхностей деталей.

При работе на станке могут использоваться различные шлифовальные круги, которые отвечают требованиям. Это могут быть алмазные, карбидные или обычные круги – в зависимости от характеристик и твердости обрабатываемых деталей.

Универсально-заточный станок, ввиду большой массы, устанавливается на бетонное основание, имеет стальной каркас и чугунную станину. Использование агрегата допускается в умеренных климатических зонах, при этом точность обработки деталей соответствует классу «П».

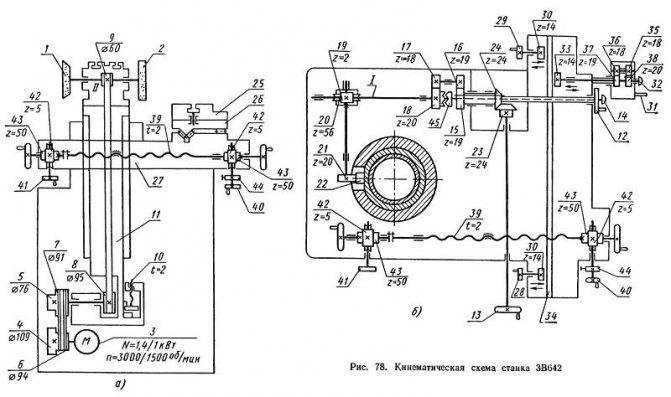

Кинематическая схема станка 3В642

Сверху на станину смонтирован стол, который включает в себя три конструктивных элемента: верхняя деталь стола представляет собой суппорт, который может поворачиваться относительно средней его части. В свою очередь, средняя часть двигается продольно, относительно нижней части. Для перемещения средней части служат маховики, снабженные реечными колесами и планетарным механизмом.

Есть возможность плавного подвода обрабатываемой детали к шлифовальному кругу, для этого служат специальные маховики с храповым механизмом. Как и у большинства других заточных станков, в модели 3В642 применяется шпиндель стандартной конфигурации, который позволяет зажимать шлифовальные диски, производящиеся серийно.

«Изюминкой» стола является наличие в его нижней части гидравлического привода, с помощью которого производится автоматическая подача.

В комплект поставки оборудования входят делительный механизм, центровые бабки (передняя и задняя), универсальная головка, а также паспорт.

Благодаря такому арсеналу приспособлений станок имеет очень широкую область применения.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ПАСПОРТА (руководство, документация) НА ЗАТОЧНЫЕ СТАНКИ

ПАСПОРТ СТАНКА: Паспорт — это основной технический документ, содержащий данные, характеризующие станок, рекомендации по установке его и уходу за ним. В паспорте указывают основные размеры станка, скорости шпинделя и стола, величины подач, величину наибольшего допустимого крутящего момента на шпинделе и мощность. В нем содержатся сведения об основных принадлежностях и приспособлениях к станку, о приводе, гидравлических механизмах, схеме управления станком, об устранении дефектов при работе, приводятся электро- и гидросхемы, кинематическая схема, спецификация подшипников, зубчатых колес, электродвигателей, золотников, клапанов и других устройств. Паспорт используется цеховым технологом как документ для назначения режимов обработки, подбора приспособлений, планировки размещения станка в цехе. Паспорт необходим также механику и энергетику как руководство по эксплуатации и ремонту станка; в него вносят данные о проведенных ремонтах и модернизации. При работе станка могут возникнуть различные неисправности, которые может устранить сам рабочий или сообщить о них слесарю-ремонтнику. Указания о методах исправления дефектов приведены в паспорте.

ПАСПОРТ СТАНКА:

К каждому станку, заводом-производителем, прилагается «Руководство по эксплуатации станка». «Руководство» содержит: краткое описание назначения и области применения станка; инструкцию по перемещению (перевозки), распаковке и установки станка (с чертежом фундамента); описание конструкции основных сборочных единиц (узлов) станка; инструкцию по пуску и обслуживанию станка; паспорт электрооборудования и электрическую схему станка. Отдельной составной частью руководства является ПАСПОРТ станка, оформленный на специальных стандартных бланках. Паспорт содержит: основные данные станка (характеристику); спецификацию сборочных единиц (узлов) станка; таблицу основных параметров зубчатых колес, червяков, винтов и гаек; кинематическую схему станка; таблицу механики главного движения (положение рукояток и соответствующие им частоты вращения шпинделя, наибольшие допускаемые крутящие моменты, мощности, кпд, указания о слабых звеньях); таблицу механизма подачи (положение рукояток и соответствующие им величины подачи), схему расположения и спецификацию подшипников. К «Руководству» прилагаются чертежи наиболее часто заменяемых деталей станка. Ознакомление с новым станком станочник начинает с изучения паспорта станка и «Руководства по эксплуатации станка» . Этими документами руководствуются также при ремонтах и регулировках станка, смене смазки, модернизации станка или установке на него специальных приспособлений.

Принцип работы шлифовальных станков

В принцип работы шлифовальных станков заложено вращательное движение режущего инструмента и возвратно-поступательный ход рабочего стола с установленной на него заготовкой. Вращающийся с большой скоростью обрабатывающий диск (или лента) за один проход рабочего стола снимает тончайший слой материала, а постоянно движущийся вперед и назад рабочий стол обеспечивает равномерную обработку поверхности.

Глубина шлифования (толщина снимаемого с заготовки слоя), от которой полностью зависит качество обрабатываемой поверхности, обеспечивается в разных станках по-разному – как правило, она регулируется ручным или автоматическим перемещением рабочего стола вверх или вниз. В некоторых современных моделях свое местоположение по вертикальной оси может изменять рабочая головка с режущим инструментом.

На станках производится обработка заготовок с четырех сторон за один проход.

Область применения: деревообрабатывающее производство; изготовление столярно-строительных изделий; стандартное домостроение.

Вы получите высококачественные, гладко отстроганные или спрофилированные поверхности. Механизм подачи рассредоточенного типа расположен по всей длине и имеет верхние и нижние приводные ролики, что обеспечивает надежную транспортировку обрабатываемых заготовок.

Ролики выполнены из износостойкого материала и не оставляют следы на древесине.

Возможно исполнение станка с обработкой заготовок уменьшенной длины в том числе штучного паркета.

Тяжелая литая станина эффективно гасит вибрации и улучшает качество обработки.

Длинный передний стол, усовершенствованная конструкция прижимов позволяют надежно базировать заготовку. В зависимости от модели станки имеют четыре, пять и шесть шпинделей расположенных по классической схеме. Калевочный суппорт, работающий как в верхнем, так и в нижнем положениях с возможностью установки пил для продольного деления материала.

Профильные работы на станках выполняются фрезами, установленными на всех шпинделях. Все элементы управления расположены на передней панели, все ручки регулировки шпинделей находятся на одной высоте.

Станки оснащены предохранительными устройствами и блокировками, обеспечивающими полную безопасность при работе.

Силами инженерного персонала осуществляем ремонт и реконструкцию существующих видов четырехсторонних строгальных станков на месте их установки.

Укомплектуем Ваш станок необходимыми запасными частями и оборудованием.

Порекомендуем строгальный инструмент. Обучим персонал.

Продается Универсально-заточной станок модели 3Е642. Предназначен для заточки профильных и плоских фрез для четырехстороннего продольно-фрезерного станка с твердосплавными напайками и заточки ножей для плоских фрез. Универсально заточные станки так же используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов, позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Стоимость 250 тысяч рублей. Тел. 8(911)604-33-57

Сушильная камера

Продается сушильная камера на твердом топливе. Рабочий объем 40 куб.м. В наличии подающие тележки и рельсы. Оборудована системой автоматического поддержания требуемой температуры. Стоимость 550 тысяч рублей. Подробности — по телефону 8(911)604-33-57

Конструкция устройства

Главным конструктивным узлом станка 3К634, обеспечивающим вращение рабочих кругов, является головка, во внутренней части которой смонтирован двухскоростной электрический двигатель. Вал двигателя, размещенный вместе с ротором, статором и крыльчаткой вентилятора в корпусе с двумя крышками, одновременно выполняет роль шпинделя точильно-шлифовального станка. В отверстия крышек наружу выходят концы вала электродвигателя, оснащенные подшипниковыми узлами, выступающими в роли опор шпинделя.

Опоры шпинделя – один из важнейших узлов точильно-шлифовального станка 3К634. За счет этого элемента обеспечиваются точность вращения рабочих кругов и надежность всего оборудования. В опорах шпинделя установлены сдвоенные радиально-упорные подшипники высокой точности и выбраны осевые люфты. Кроме того, в опорах есть уплотнительные элементы: с наружной стороны – осевые лабиринтные, с внутренней – с жировыми канавками.

Устройство станка

Эффективное охлаждение электрического двигателя, активно нагревающегося в процессе эксплуатации точильно-шлифовального станка, обеспечивается за счет воздушных потоков, циркулирующих внутри станины и корпуса головки. Для того чтобы воздушные потоки внутри станины и в полости корпуса головки циркулировали беспрепятственно, в опорной части головки имеются специальные окна.

Крышки головки оснащены двумя цапфами, с помощью которых к ним крепятся защитные кожухи, а также различные приспособления, используемые для выполнения полировальных работ, ленточного шлифования и др. Сама головка закреплена на станине оборудования с помощью шпилек.

Станина 3К634 изготовлена из чугуна методом литья, в ее внутренней части размещено все электрооборудование, смонтированное в специальном шкафу. Обеспечивает доступ к электрооборудованию точильно-шлифовального станка специальное окно в передней части его станины, которое в процессе эксплуатации оборудования герметично закрывается крышкой.

Не пропустите: Гриндер своими руками: 3 самодельных способа изготовления

На станке модели 3К634 могут использоваться круги двух типов:

- плоские прямого профиля – 1(ПП) 400х50х203;

- плоские с выточкой – 5-400х60х203.

Для фиксации кругов на конусной части шпинделя используются переходные фланцы, на наружной части которых смонтировано по три сухарика. За счет последних выполняется балансировка рабочих кругов.

Станок 3к634, подключенный к вытяжной системе

Доступ оператора к рабочему кругу осуществляется благодаря двум окошкам в передней части кожухов. В верхней части кожухов для обеспечения безопасности работающего на точильно-шлифовальном станке есть два козырька, изготовленных из органического стекла. В процессе работы на станке образуется много пыли, для сбора которой предназначены выдвижные заслонки и пылесборники, находящиеся в нижней части кожухов. Для облегчения сбора пыли пылесборник через внутреннюю часть кожуха соединяется с системой вытяжной вентиляции. При помощи такой системы в процессе выполнения работ собирается до 40% пыли, которая отсасывается из рабочей зоны.

В верхней части прозрачных защитных экранов для обеспечения удобства работы и ее безопасности монтируются светильники. Согласно паспорту оборудования, лампы, встраиваемые в такие светильники, должны обладать мощностью 41,6 Вт. Характеристики и особенности конструкции точильно-шлифовального станка данной модели обеспечивают возможность быстрой и удобной замены рабочих кругов. Для выполнения такой операции достаточно откинуть боковую сторону кожуха, которая смонтирована на шарнирных навесах.

Станок комплектуется регулируемым подручником (слева) и поворотным столиком (справа)

В паспорте рассматриваемого точильно-шлифовального станка указано, что он оснащен удобными устройствами для заточки токарных резцов. Это поворотный столик и подручник, позволяющие затачивать резцы высотой до 100 мм. Подробно изучить характеристики таких приспособлений можно по паспорту оборудования.

Следует иметь в виду, что при работе точильно-шлифовального станка данной модели возникают серьезные вибрационные нагрузки. Поэтому, если вы собираетесь установить такое оборудование в своем производственном цеху, следует выяснить несущую способность и надежность фундамента и напольного покрытия, а также разработать четкий план всех монтажных операций.

Точильно-шлифовальный станок данной модели отличается универсальностью и приличными техническими возможностями. Подробнее узнать о них можно в паспорте оборудования.