Очистка фильтра

Если диск поступления смазки к узлам движется прерывисто или вовсе останавливается, то, скорее всего, причина в засорении фильтра или малом уровне смазки.

Важно! Конструкция сетчатого фильтра состоит их нескольких деталей. Чтобы вынуть фильтр из корпуса, нужно сначала отключить все шланги и снять нижнюю гайку

Снимается фильтр с пластиковой оправой, она не отсоединяется.

Весь процесс очистки будет состоять из нескольких этапов:

Остановка станка.

Выключение техники от сети питания.

Снятие фильтра.

Очистка фильтра при помощи керосина.

Нужно проверить, достаточно ли смазки в резервуаре.

Если смазки мало, нужно долить масло.

- Установить фильтр обратно в машину.

Иногда можно встретить советы технического обслуживания фильтров с использованием продувки. Но опытные специалисты все же используют керосин, дело в том, что продувка может деформировать сетку узла, что проведет к потере функционала.

Как часто нужно очищать фильтр зависит от самого станка и интенсивности его эксплуатации. Эту информацию можно прочитать в техническом паспорте токарного оборудования.

Планово-предупредительный ремонт

ППР (планово-предупредительный ремонт) – подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием, его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть четко прописаны интервалы между проведением работ по техническому уходу (смазке, уборке, контролю масел), замене непригодных деталей и системой промывки узлов.

Также в план оборудования вносятся профилактические, текущие и капитальные ремонты. Причем необходимо вносить как малые, так и средние текущие работы.

Когда проводить обслуживание и ремонт?

Все производители токарного оборудования в плане технического обслуживания указывают такие работы:

Соблюдение правил эксплуатации механизмов управления станка.

Правильная организация рабочего места с ограничениями.

Слежка за чистотой и целостностью смазочной системы и емкостей.

Контроль за уровнем масла в оборудовании.

Устранение небольших поломок.

Регулировка разных систем станка.

Все эти обязанности не нуждаются в выделении отдельного дня, они проводятся быстро и могут поводиться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день. Если в штате есть специалист с допуском на наладку оборудования, то он легко справиться с подобной задачей. Если же такого в штате нет, то наладку оборудования лучше передать в обязанности ремонтно-наладочной бригады.

Частью планово-предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

Также стоит учесть, что на предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада, в составе которой есть механики, смазчики, электрики, шорники и слесари. Именно эта бригада будет отвечать за работоспособность оборудования и качество производимой продукции.

Виды ремонта

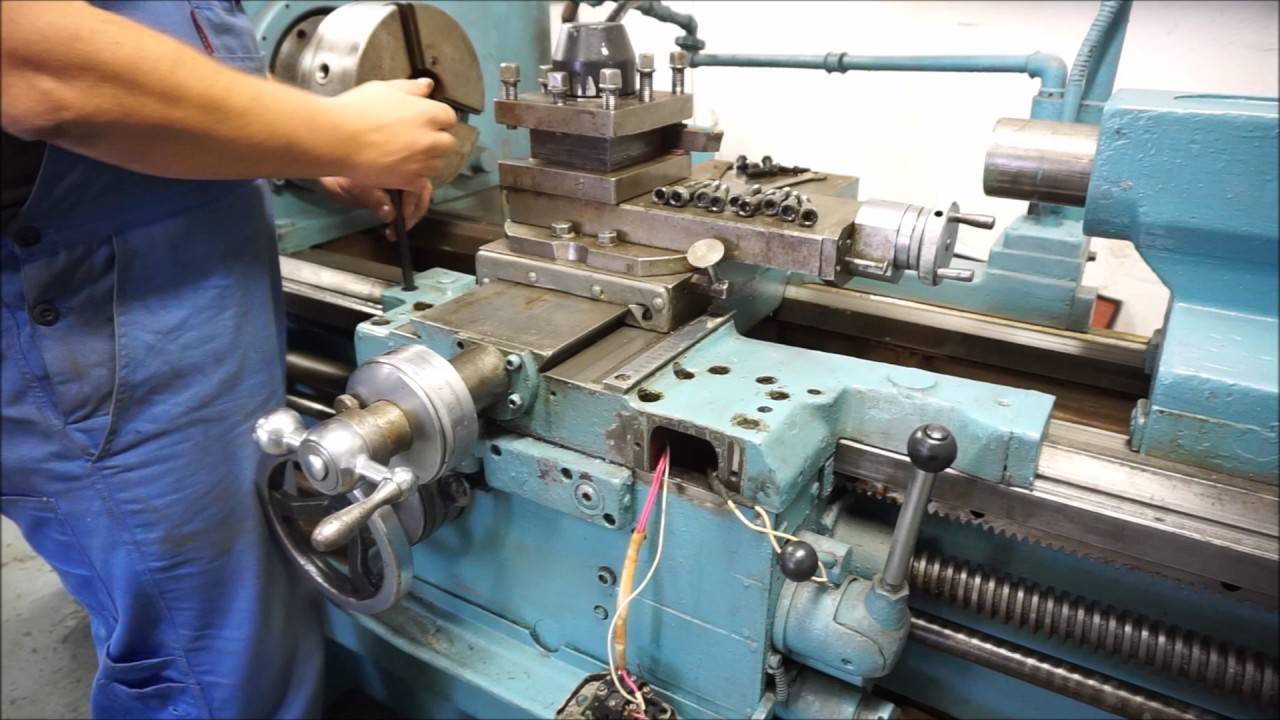

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Особенности капитального ремонта токарно-винторезных станков

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

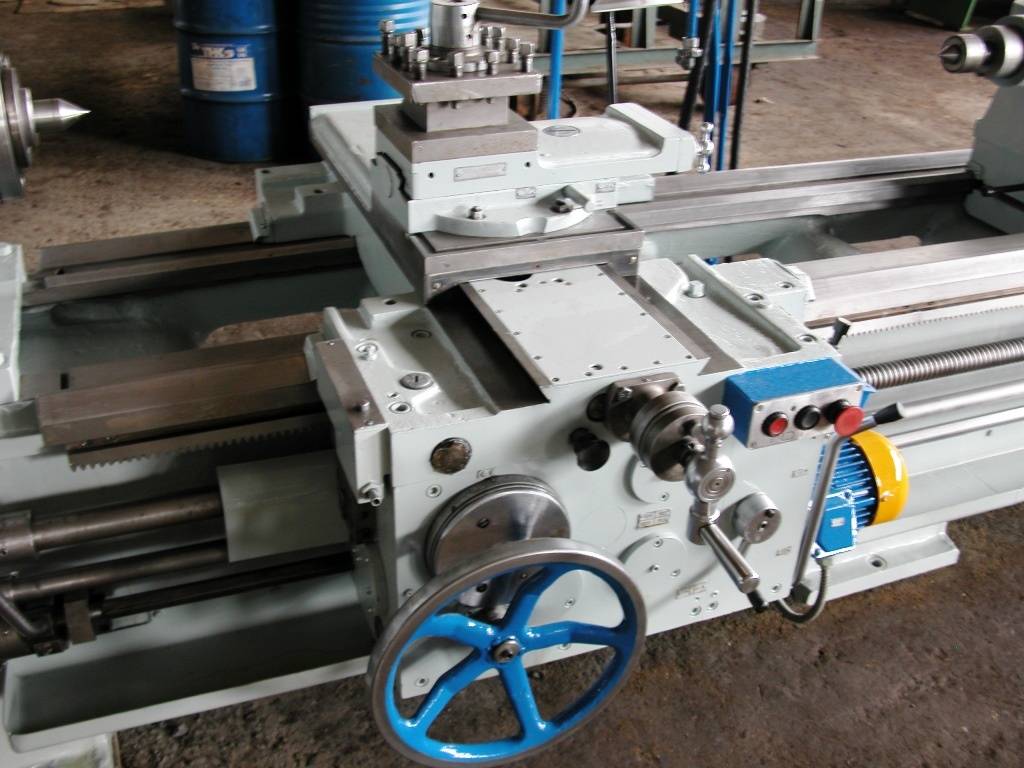

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Этапы ремонта токарно-винторезных станков

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

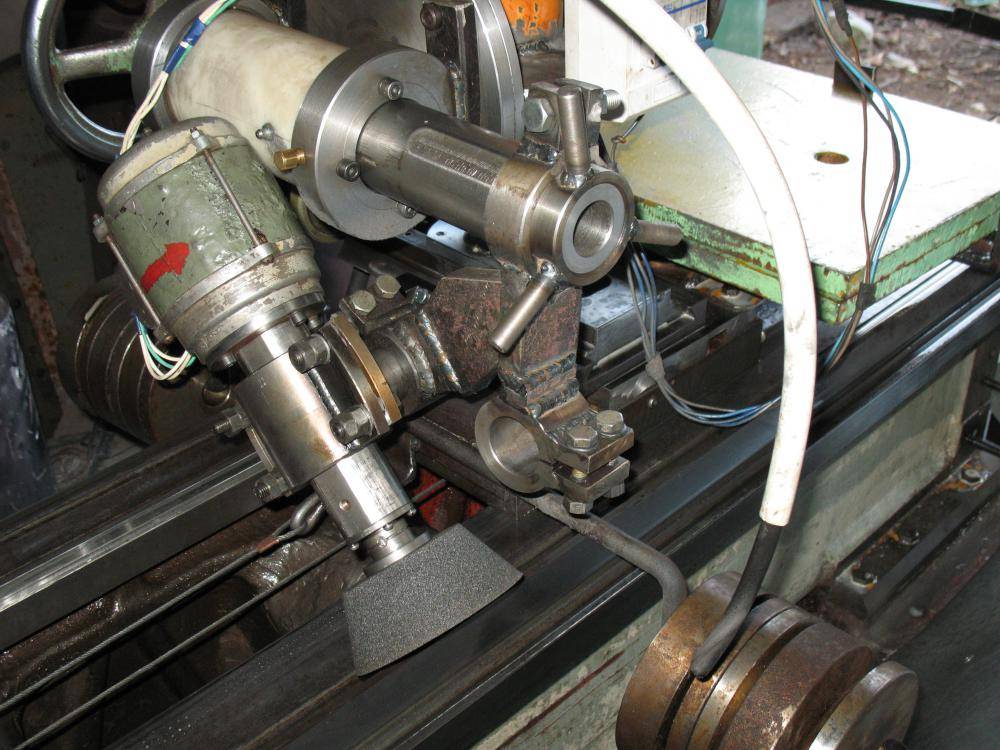

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Примеры работ

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт маслонасоса в токарном станке 1К62

Назначение станка

В начале 70-х советский машзавод «Красный пролетарий» после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Типы и причины неисправностей

У токарного станка модели 16К20 чаще всего выходят из строя следующие детали:

- элементы корпуса;

- шейки и пазы валов;

- крепежи фланцев;

- зубья шестерен;

- шейки и шлицевые соединения шпинделя;

- резьба ходового винта.

Поскольку станок модели 16К20 является оборудованием высокой надежности, подобные неисправности появляются, как правило, лишь после долгих лет эксплуатации. Главная их причина — физический износ деталей из-за трения поверхностей. Также имеет место пластическая деформация, химическая коррозия металла.

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Прочитайте полезную информацию:

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

Ремонт токарно-револьверного станка

Любое оборудование рано или поздно выходит из строя, относится это и к товарно-револьверному станку. Для того, чтобы станок служил долго, а продукция, сделанная на нем, соответствовала нормам, необходимо исправно проводить ремонт и техническое обслуживание.

Далее

Ремонт станины станка

От того, в каком состоянии находятся направляющие станины токарного оборудования, зависит точность его работы. Поэтом нужно своевременно проводить ремонт оборудования и ео отельных элементов.

Далее

Стоимость ремонта станка

Любая техника при недостаточном уходе и несвоевременной диагностике выходит из строя. В данной статье читатель может найти информацию о видах станков, распространенных поломках, а также о действиях специалиста при ремонте.

Далее

Капитальный ремонт станков

Не один агрегат не может работать вечно. Для восстановления работоспособности токарного оборудования, часто прибегают к капитальному ремонт. Произвести этот процесс самостоятельно онь сложно, поэтому стоит обратиться к компании, которая специализируется на ремонте данных агрегатов.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

ВАЖНО ЗНАТЬ: Особенности горизонтально фрезерных станков по металлу

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Видео:

Ремонт направляющих станин токарных станков

Выбор способа ремонта направляющих станины зависит от степени их износа и условий ремонта (оснащенность предприятия специальным оборудованием и приспособлениями).

Задача состоит в том, чтобы выбрать такой способ восстановления этих деталей, при котором обеспечивалась бы необходимая их точность при наименьших затратах времени и средств.

В ремонтной практике направляющие восстанавливают шабрением, шлифованием, тонким фрезерованием, строганием с последующим шлифованием, строганием с последующим шабрением и притиркой.

Если ремонт выполняется силами цеховой ремонтной бригады, то специальные станки для механической обработки станин применять нецелесообразно, так как загрузка их будет чрезмерно низкой.

Для восстановления направляющих станин с износом до 0,12 мм в этих условиях используют шабрение, которое, несмотря на большую трудоемкость и низкую производительность, обеспечивает высокую точность контакта сопрягаемых поверхностей (до 30 пятен на площади 25 мм 2 ).

В последние годы станины станков стали изготовлять со стальными или чугунными направляющими, закаленными токами высокой частоты или наклепанными (вибрационным обкатыванием и др.). Эти направляющие шлифуют или фрезеруют.

Для их механической обработки иногда применяют продольно-строгальные станки, оснащенные шлифовальными и фрезерными приспособлениями, а в крупных ремонтных цехах — специализированные шлифовальные и фрезерные станки.

В табл. приведены данные, характеризующие трудоемкость и эффективность некоторых способов ремонта направляющих станин.

Величина износа, мм

Отклонение (в мкм) от прямолинейности при длине направляющих 1000 мм

ООО «ФЕНИКС», входящий в ГК «РСПК» осуществляет шлифовку направляющих станин. Шлифовка производится на станках для шлифовки направляющих ф. «Waldrich Coburg».

Читать также: Что делать с глазами после сварки

Мы осуществляем шлифовку станин различных типов станков:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

- Средний срок исполнения работ — пять рабочих дней.

Максимальные параметры обрабатываемых изделий:

- Наибольшая длинна шлифования, мм — 8590

- Ширина стола, мм — 1800

- Проход между стойками, мм — 2020

- Высота шлифования, мм — 1580

- Наибольший вес обрабатываемого изделия, кг — 12500

В процессе эксплуатации любого станка все его детали подвергаются износу, в том числе и станина. Износ станины – образование трещин, перепадов уровня и т.д. крайне сильно влияет на качество изготавливаемых на данном станке изделий. Ввиду чего станина, каретка, стойки, консоли и некоторые другие элементы станков нуждаются в периодическом восстановлении геометрии путем шлифовки направляющих.

Шлифовка направляющих станины, она же шлифовка станины токарного станка, занимает особое место. Она должна быть выполнена с высочайшей точностью. Мы рады сообщить Вам, что теперь ООО “ФЕНИКС” оказывает различные услуги шлифовки станин в Рязани.

Цены на шлифовку направляющих станин

Просто познакомьтесь с нашим прайс-листом на шлифовку. Цены на шлифовку у нас приятно удивят Вас!

Если вашего станка нет в списке, то Вы можете узнать стоимость шлифовки у нашего специалиста.

Контроль качества при шлифовке станин

Мы тщательно следим за качеством всех услуг, которые оказываем. Не стала исключением и шлифовка станин. Раз в неделю выборочно производится проверка станин на геометрию с помощью автоколлиматора. Также, при необходимости качество шлифовки проходит проверку на шероховатость профилометром “Hommel-Etamic T1000″.

Читать также: Мтз расшифровка в электрике

Фото процесса шлифовки на 4 метровом станке Waldrich Coburg и ее результаты

Станина токарного станка используется для монтажа узлов, применяемых на станке. Станину изготавливают из чугуна. В итоге получается массивная, прочная и долговечная конструкция, но именно станина подвергается наибольшему износу в процессе эксплуатации станка. Это влияет на точность изготавливаемых на данном станке деталей.

Работа по шлифовке направляющих станины восстанавливает геометрические характеристики станка, а также ликвидирует задиры, забоины сложные повреждения и иные дефекты. Станина устанавливается на столе и выставляется с использованием индикаторной головки. Оценивается степень износа, прямолинейность направляющих. После чего начинается сам процесс шлифовки.

Станок с ЧПУ Профилактическое обслуживание

Эта ссылка покидает сайт.

- Компания О

- Блог

- Карьера

- Основные ценности

- Места

- Новости и события

- Наша история

- стратегических партнеров

- Отзывы

Станки

- по производителю Acer

ANCA

Amada

Belmont EDM

BTM Ленточные пилы

Citizen Cincom

Гражданин Мияно

оговорка

Настольный Металл

Дурма

Extrude Hone

FANUC

FOBA Laser к вашим услугам

Haas Factory Outlet

Хасэгава

Хвачхон

iFP

Макино

Мацуура

Могучая Гадюка

Muratec

Нано измерение

Окамото

Omax

Robo-Flex

шотландец

SmalTec

Stratasys

Цуне

по категориям

- 3D-печать / аддитивное производство

Абразивная гидроабразивная резка

Автоматизация

Бридж Миллс

Автоматическая ЧПУ и Швейцарская обработка

Обрабатывающие центры с ЧПУ

Токарные центры с ЧПУ

EDM

Изготовление

Шлифование

Высокопроизводительные решения

Горизонтально-расточные станки

Лазерная резка и маркировка

Лазерная микрообработка

Ручные машины

Микро обработка

Системы очистки деталей

Полировка и удаление заусенцев

Пилы

Оснащение для инструментальных помещений

Прикладное машиностроение

Финансирование

Haas Factory Outlet

Готовые решения

Подержанные машины

Видеоролики о продукции

Оснастка

- по категориям Абразивы

Воздушная фильтрация

фидеров

Охлаждающие жидкости, смазочные материалы и средства для ухода

Режущий инструмент

EDM Инструменты и расходные материалы

Сменные фрезы

Вставные сверла

Вставки

Live Tools — Управляемые инструменты

Ручное оборудование

Поворотные столы

Пильные полотна

Swiss Tooling

Держатели инструментов и расточные системы

Управление хранением и инструментами

станций мытья

Workholding Продукты

по марке

отличных предложений

Интегрированный источник питания / VMI

Новые продукты

Онлайн заказ

Каталоги инструментов

Вендинг

Видеоролики о продукции

Руководство по покрытию инструмента

Робототехника и Автоматизация

- Custom Robotic Systems

FANUC Роботы

Предварительно смонтированные системы RoboFlex

Ресурсы

Роботизированные истории успеха

Роботизированные технологии

Видеоролики о продукции

Сервис и запчасти

- Прикладное машиностроение

Ремонт живых инструментов

Машина движется

Заказ деталей машин

Профилактическое обслуживание

Ремонт поворотных столов

Сервис

Разработка приложений

- Обучение Описание класса Haas

Haas Учебные пособия

историй успеха

- Роботизированные истории успеха

ресурсов

- Калькуляторы

Часто задаваемые вопросы

Документация о соответствии материалов

Информация перед установкой

Паспорта безопасности (SDS)

G-Code резьбонарезные программы

Советы и хитрости

Каталоги инструментов

Учебные пособия

Металлообработка Видеоролики о продукции

вебинаров

- Финансирование

- Свяжитесь с нами

- МН — 800.328,3272

- IA — 800.327.1123

- NE — 800.626.3369

MMT / Moncktons Machine Tools является подразделением Productivity Inc и обслуживает регион Скалистых гор, включая CO, ID, MT, NM, WY и UT. Нажмите на логотип MMT / Moncktons, чтобы посетить их веб-сайт. Онлайн заказ

- MN — 800.328.3272

- IA — 800.327.1123

- NE — 800.626.3369

- Финансирование

- Свяжитесь с нами

- Поиск

- Компания О

- Блог

- Карьера

- Основные ценности

- Места

- Новости и события

- Наша история

- стратегических партнеров

- Отзывы

Станки

- по производителю Acer

ANCA

Amada

Belmont EDM

BTM Ленточные пилы

Citizen Cincom

Гражданин Мияно

оговорка

Настольный Металл

Дурма

Extrude Hone

FANUC

FOBA Laser к вашим услугам

Haas Factory Outlet

Хасэгава

Хвачхон

iFP

Макино

Мацуура

Могучая Гадюка

Muratec

Нано измерение

Окамото

Omax

Robo-Flex

шотландец

SmalTec

Stratasys

Цуне

по категориям

- 3D-печать / аддитивное производство

Абразивная гидроабразивная резка

Автоматизация

Бридж Миллс

Автоматическая ЧПУ и Швейцарская обработка

Обрабатывающие центры с ЧПУ

Токарные центры с ЧПУ

EDM

Изготовление

Шлифование

Высокопроизводительные решения

Горизонтально-расточные станки

Лазерная резка и маркировка

Лазерная микрообработка

Ручные машины

Микро обработка

Системы очистки деталей

Полировка и удаление заусенцев

Пилы

Оснащение для инструментальных помещений

Виды поломок токарных станков

В большинстве случаев строение токарных станков одинаковое:

- станина;

- шпиндели;

- рабочая бабка.

При этом в обычно циклевка заготовок совершается в горизонтальной плоскости. Если анализировать винторезные токарные станки, то они разнятся с простыми тем, что у их существует передняя и задняя рабочие бабки, суппорт, станина с удлинением и коробка подач. В оснащении встречаются следующие неисправности:

- Исходя с практики, в первую очередность ломается шпиндельный модуль регулирования скоростей. Самой большой степени износа подвергаются роликовые конические подшипники, которые используются во многих станках. Время от времени необходима регулировка и смена подшипников, что непосредственно находится в зависимости от системы смазки и типы станка.

- Следующая часто встречающаяся поломка – неисправность фиксирующего держателя суппорта. При этом деталь, которую обрабатывают, движется неровно, как в поперечном, так и в продольном направлении.

Все токарные станки различаются по размерам, устройству и типу обрабатываемых деталей. Есть полуавтоматические и автоматические устройства. Вторые, как правило, работают намного дольше, так как при ручной подаче, нередко не правильно рассчитывается величин головки и степень ее обточки.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

- их типа;

- расположения в пространстве;

- материала трущихся поверхностей;

- диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

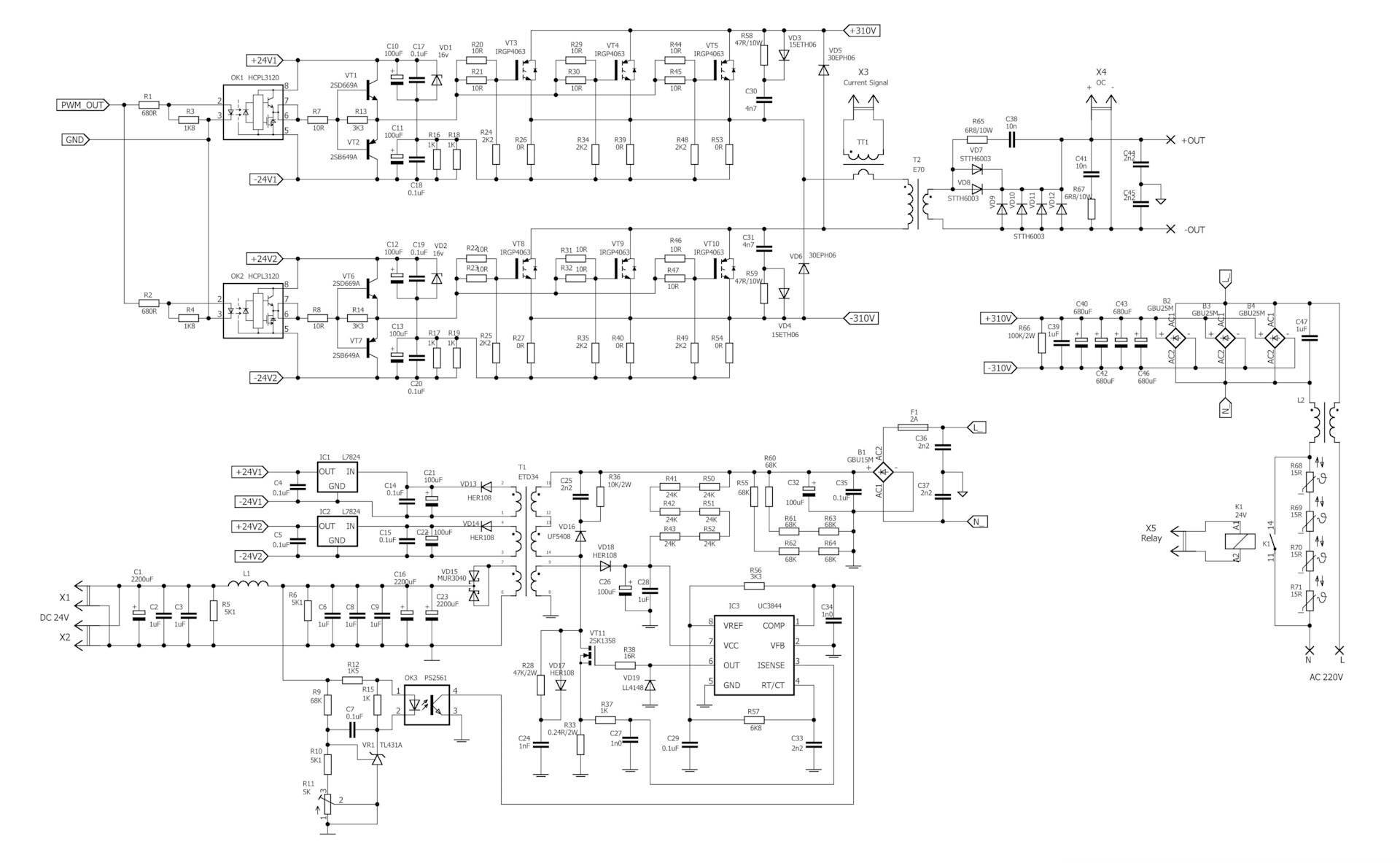

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки. В этом случае мастеру стоит снизить интенсивность резания или подачи.

- Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения. Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

- Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

- Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта. Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться. Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

- Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Рабочее место

Качественное освещение — необходимое условие для правильной организации рабочего места. Для того чтобы обеспечить достаточное количество света, на самом станке необходимо закрепить лампы. Чтобы избежать поражения электрическим током и обеспечить устойчивость в рабочем положении, под ногами оператора станка должна находиться решетка из диэлектрика, изготовленная из пластика или резины. Также для безопасной и удобной организации рабочего места все необходимые инструменты, детали и заготовки необходимо расположить в одном специально отведенном месте. Так, размещение их в инструментальных шкафах по левую или правую сторону от рабочего места позволит сэкономить рабочее время, так как любой необходимый предмет будет всегда под рукой. Однако следует помнить, что на самом оборудовании хранить инструменты небезопасно.