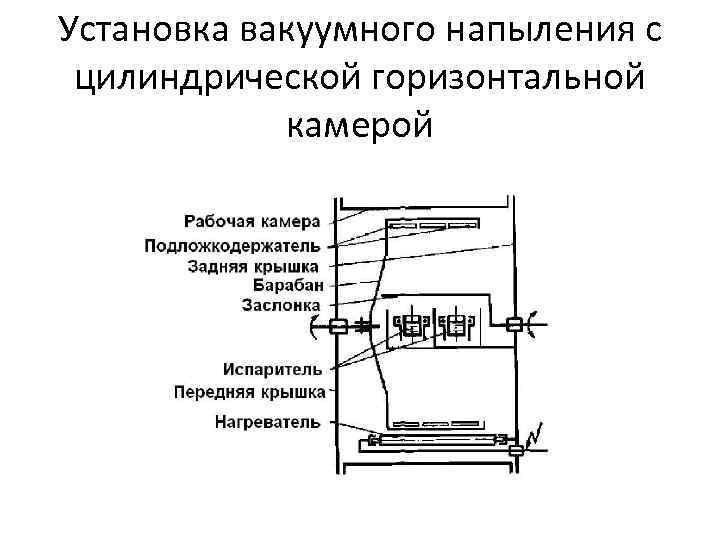

Методы вакуумного напыления

К группе способов вакуумного напыления принадлежат приведенные ниже технологические процессы, а кроме того реактивные виды этих действий. Методы термического напыления:

- Испарение электрическим лучом;

- Испарение лазерным лучом;

- Испарение вакуумной дугой: сырье улетучивается в катодном пятне гальванической дуги;

- Эпитаксия молекулярным лучом.

Ионное рассеивание:

- Исходный сырье распыляется бомбардировкой ионным потоком и действует на подложку;

- Магнетронное рассеивание;

- Напыление с ионным ассистированием;

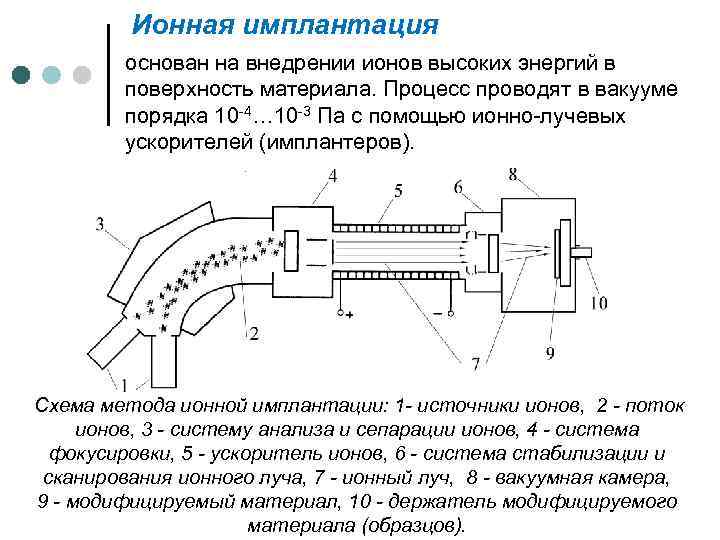

- Имплантация ионов;

- Фокусируемый ионный узел.

Вакуумно-плазменное напыление

Это физическое оседание паров титана на плоскость продукта. Высокая точность толщины напыления, необыкновенная надежность, средний интервал температур (450-650 оС) обозначает, что данные напыления могут быть использованы в широком диапазоне веществ, превосходя иные процессы в собственной нише. Изделие, на которое наносятся PVD покрытия, вначале вычищаются. Процедура очищения изменяется в зависимости от степени качества плоскости, вещества подложки и геометрии. Изделия загружаются в вакуумную камеру в специализированные устройства, определенные с целью оптимизации перегрузки камеры и обеспеченья однородного напыления. Вакуумная камера откачивается до 10-6 мм рт. ст., для того чтобы изъять все загрязняющие элементы в системе. В камеру напускают инертный газ азот и подают напряжение на подложку, в следствии возникнет тлеющий разряд (плазма). Это очищение изделия в тлеющем разряде для исходной периода осаждения сплава. Высокий ток и невысокое напряжение дуги подается на мишень (твердый материал, применяемый для нанесения).

Ионно-вакуумное напыление

Процессы вакуумного напыления либо осаждения тонких плёнок в вакууме применяются с целью формирования неглубоких пластов толщиной от 0,1 мкм до 200 мкм. Они используются с целью нанесения коррозиеустойчивых, абразивостойких и декоративных пластов на поверхностях, сделанных с разных материалов. Высокая точность по толщине и хим. безупречность тонких плёнок может быть достигнута при выращивании пласта только в вакууме. Атомарная или молекулярная струя осаждаемого элемента приобретают или при нагреве, дальнейшем испарении и конденсации необходимого вещества на плоскости продукта, или при распылении и бомбардировке твёрдой плоскости мишени ионами.

Вакуумное напыление алюминия

Металлизация – это процедура напыления плоскости пластмассы атомами сплава при обстоятельстве высочайшего вакуума. В последствии процесса на плоскости выходит изящная алюминиевая оболочка, что обладает светоотражающим эффектом. Вакуумная металлизация – сверхтехнологическая процедура, что дает возможность извлекать напыления, моделирующее хроматирование, металлообработку, никелировку и прочее.

Вакуумное напыление металлов

Металлы, испаряющиеся при температуре ниже места их плавления, допускается разогревать непосредственным прохождением тока, серебро и золото испаряют в челноках с тантала либо вольфрама. Покрытие должно делаться в камере с давлением менее чем 10-4 мм рт. ст.

Вакуумное ионно-плазменное напыление

Нанесение декоративно-предохранительных покрытий с поддержкой вакуумных ионно-плазменных (вакуумно-дугового и магнетронного) способов напыления обретает обширную популяризацию вследствие природоохранной чистоте изготовления и высочайшему качеству получаемых декоративно-предохранительных плёнок. Условиями, удерживающими последующую популяризацию данных способов представлены: довольно большая цена оснащения, большая необходимая культурность изготовления, жёсткие условия к качеству и чистоте плоскости болванок.

Понятие о вакуумной металлизации

С помощью такой технологии происходит обработка поверхностей изделий путём переноса мелких металлических частиц в вакууме. Они покрывают изделия плотным слоем. Для этого используется специальное оборудование, довольно дорогостоящее, для которого необходимо подходящее производственное помещение. В небольшой мастерской такой процесс работы не выполнить.

Вакуумная металлизация широкое применение получила сравнительно недавно, но уже показала, что этот способ, несмотря на использование дорогого оборудования, намного дешевле гальванического нанесения, а по сравнению с лакокрасочными покрытиями слой значительно насыщенней и поверхность получается более красивая.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Особенности металлизации металлов и сплавов

Металлизация поверхности деталей, изготовленных из металлов или их сплавов, определяется их физическими свойствами. Большое количество качеств, различных для каждого соединения, требует индивидуального подхода. Для некоторых групп металлов и сплавов нанесение тонкого слоя чужеродного металла не представляется возможным. Это зависит от совместимости их физических и химических свойств. В этом случае применяются другие методы обработки.

Для других металлов и сплавов, наоборот, нанесение металлической пленки не вызывает трудностей, и металлизация является оптимальным способом обработки поверхности. Учитывая все свойства, выбирают наиболее приемлемые методы.

Химическая металлизация

Химическая металлизация — образование тонкой пленки металла на обрабатываемой поверхности под действием различных химических реактивов. Данным методом можно получить покрытие цинком (цинкование), хромом (хромирование), алюминием (алитирование) и другие. При помощи этой технологии возможно получение ровного слоя металла на материалах с различными видами поверхности: гладкими — стекло, фарфор, полированный камень, или пористыми: дерево, пластик, гипс.

Рабочее место и оборудование

В результате химической реакции выделяется газ, негативно влияющий на слизистые оболочки дыхательных путей, поэтому процесс необходимо проводить в помещении с принудительной вентиляцией или на открытом пространстве.

Из оборудования понадобится:

- эмалированная ванна;

- мерные стаканы емкостью 1 л и 250 мл;

- 3 бутылки по 100 мл;

- одноразовые шприцы на 5, 20, 50 мл3;

- одноразовые стаканы по 50 мл;

- кухонные электронные весы.

Не забудьте обзавестись резиновыми перчатками, респиратором, губками, комплектом спецодежды, так как при работе с концентрированной соляной кислотой требуется осторожность, иначе ожоги неизбежны

Реактивы

В зависимости от материала обрабатываемого изделия и вида покрытия приобретаются реактивы. Для химической металлизации серебром понадобятся реактивы:

- соляная кислота;

- азотнокислое серебро;

- двухлористое олово;

- гидроксид натрия;

- аммиак;

- глюкоза;

- формалин;

- дистиллированная вода.

Приготовление растворов для:

- активации поверхности — двухлористое олово, соляная кислота, дистиллированная вода;

- восстановления — глюкоза, формалин, дистиллированная вода;

- серебрения — азотнокислое серебро, гидроксид натрия, аммиак, дистиллированная вода.

Подготовка поверхности

поверхность готовят в несколько этапов. Пористые и окрашенные изделия ошкуриваются, снимается старый окрасочный слой, поверхность очищается от пыли, промывается и обезжиривается. Обезжирить можно уайт-спиритом, ацетоном или раствором гидроксида натрия в воде t= +40…+60°С. Поверхности протираются губкой с составом для обезжиривания, затем другой губкой промываются дистиллированной водой. Подготовленная поверхность должна полностью смачиваться водой, без сухих пятен — в этих местах дефекты будут неизбежны.

Покрытие изделия активирующим составом

Обрабатываемый предмет равномерно по всей поверхности поливают двухлористым оловом в течение 1 минуты, затем 3 минуты промывают дистиллированной водой.

Металлизация

Для получения равномерной металлической пленки на изделие одновременно и в равном объеме напыляется раствор восстановителя и серебрения. Так как полученная зеркальная пленка очень тонка и не прочна, ее можно упрочнить защитным лаком — прозрачным или тонированным.

Описанный метод напоминает процесс окраски. Существует другой, более сложный способ выполнения работ — электрохимическая металлизация.

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Виды диффузионной металлизации

Классификацию видов диффузионной металлизации можно провести по нескольким признакам. В первую очередь по типу металла, который будет посредством диффузии проникать внутрь поверхностного слоя. Здесь выделяют:

- Алитирование, когда термохимическим способом деталь насыщают атомами алюминия.

- Хромирование – диффузионное насыщение стали атомами хрома.

- Титанирование – внедрение атомов титана в поверхностный слой стали.

- Цинкование, когда термохимическим способом металлическую деталь насыщают элементарными частицами цинка.

- Силицирование – диффузионное насыщение стали кремнием.

- Борирование – получение высокопрочного поверхностного слоя металла путем внедрения туда атомов бора диффузионным способом.

По состоянию среды, где протекает обработка металла диффузионным способом, металлизация проводится:

- в твердой среде;

- в жидкой среде;

- в газообразной среде.

Твердая металлизация

Этот тип металлизации проводят посредством использования активной твердой среды на основе ферросплавов. Под эту категорию подпадают ферросилиций, ферроалюминий, феррохром (перечисленные компоненты вводят в рабочую область как порошки), плюс к ним еще добавляют аммоний хлористый (NH4Cl), не превышающий 5% от общей массы твердого компонента. Засыпанные порошком детали помещают внутрь специальной печи. Насыщение в твердой среде проводят для стали, кобальта, никеля, титана и других металлов при температуре от 1000 до 1500 градусов по Цельсию. При повышении температуры до рабочего уровня аммоний хлористый начинает вступать в реакцию с ферросплавом, результатом чего является выделение нестойких термических хлоридов металла CrCI2, AlCI3, SiCI4 и других. Эти хлориды, соприкасаясь со стальной поверхностью, начинают диссоциировать. Выделяется химически активный элемент, который проникает в поверхностный слой изделия, насыщая его.

Жидкая металлизация

Диффузионное насыщение в жидкой среде применяют, когда необходимо провести цинкование, хромирование, меднение, алитирование. Для этого используют так называемые ванны-печи, куда помещен расплав, который будет диффундировать, либо соль этого металла. Необходимые для обработки детали помещают в эту жидкую среду при температуре от 800 до 1300 градусов по Цельсию.

Жидким методом можно осуществить диффузионную металлизацию одновременно несколькими элементами. При комплексной металлизации получают такие типы покрытия, как хромоникелирование, хромоалитирование, хромотитанирование.

Газовая металлизация

Диффузию газовой средой проводят для стали и других металлов такими элементами, как молибден, хром, алюминий, титан, ниобий, вольфрам. Химические газообразные соединения этих элементов при соприкосновении с основным металлом вступают с ним в реакцию, и результатом этого является диффузия. Газовой средой обычно выступают галогениды металлов, атомы которых должны проникнуть внутрь поверхностного слоя металлического изделия. Металлизацию газовую проводят в печах муфельного типа или в специализированной конструкции, где поддерживается температура порядка 700–1000 градусов по Цельсию.

Преимущества вакуумной металлизации

У данной технологии есть довольно большое количество преимуществ:

- Возможность автоматизации процесса. Как ранее было отмечено, устанавливаемое оборудование позволяет максимально автоматизировать рассматриваемый процесс, за счет чего снижается вероятность появления дефектов из-за ошибки человека.

- Получаемая поверхность будет равномерной, что обеспечивает привлекательный вид и высокие эксплуатационные качества детали. Как правило, после металлизации поверхность полимеров напоминает шлифованный металл.

- При соблюдении технологии напыления поверхностный слой может прослужить в течении многих лет. Этап контроля качества позволяет исключить вероятность откалывания поверхностного напыляемого слоя или его быстрое истирание.

- Подобным образом можно придать изделию самые различные качества: коррозионную стойкость, электрическую проводимость, уменьшить степень трения, повысить твердость поверхности. В большинстве случаев вакуумная металлизация применяется для декорирования деталей.

- Основные эксплуатационные качества подложки остаются практически неизменными. Нагрев материала при этапе просушки проходит до температуры, которая не приведет к перестроению его структуры.

- Технология может применяться на финишном этапе изготовления детали. При правильном выполнении всех этапов проводить доработку обрабатываемых деталей не нужно.

Если рассматривать недостатки, то следует отметить сложность процесса перехода напыляемого вещества из одного состояния в другой. Обеспечить требуемые условия можно исключительно при установке специального оборудования. Поэтому своими руками провести вакуумную металлизацию с обеспечением высокого качества поверхности практически не возможно.

Если рассматривать недостатки, то следует отметить сложность процесса перехода напыляемого вещества из одного состояния в другой. Обеспечить требуемые условия можно исключительно при установке специального оборудования. Поэтому своими руками провести вакуумную металлизацию с обеспечением высокого качества поверхности практически не возможно.

В заключение отметим, что даже небольшая толщина металлического слоя на полимерном покрытии способна придать полимерам металлический блеск и электропроводность, защитить структуру от воздействия солнечного света и атмосферного старения. При этом создаваемый слой может иметь толщину всего несколько долей миллиметра, за счет чего вес изделия остается практически неизменным. Кроме этого вакуумная металлизация позволяет получить совершенно уникальный материал, который будет обладать гибкостью и легкостью, а также свойствами, которые присущи металлам.

Этапы выполнения вакуумной металлизации

Напыление металла на поверхности изделий методом вакуумной металлизации производится по технологии, состоящей из нескольких этапов:

- Деталь подготавливается к процессу нанесения покрытия. Для этой цели подходят только заготовки несложных форм, которые не имеют острых углов или участков, труднодоступных для прямолинейного попадания конденсата.

- Процесс нанесения защитного слоя. На полимеры с содержанием низкомолекулярных наполнителей предварительно наносятся слои антидиффузионных лаковых покрытий.

- Сушка и обезжиривание. Заготовки проходят этап сушки адсорбированной влаги в течение трех часов при температуре +80 .

- Процесс обезжиривания происходит уже на подготовительном этапе в вакуумной камере путём воздействия тлеющего разряда.

- Проведение отжига на этой стадии особенно благоприятно для полимерных материалов – положительно сказывается на их структуре, снижается при этом внутреннее напряжение.

- Проводится активационная обработка перед нанесением металлического слоя на поверхность для повышения её адгезии. Используемые методы зависят от материала заготовки.

- Нанесение металлического покрытия. При этом слой покрытия формируется путём конденсации пересыщенных паров металлов на холодную поверхность заготовки.

- Затем проводится контрольная проверка качества металлического слоя. Для декоративных изделий она заключается в осмотре поверхности с определением прочности и равномерности слоя. Для технических деталей используются дополнительные испытания. На практике применяются методы отслаивания липкой лентой, истирание, разрушение УЗ колебаниями и др.

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться посредством следующих методик:

- Гальванический метод.

- Химический.

- Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры хромирования гальваническим методом выглядят следующим образом:

- Хромовый ангидрид 250 г/л.

- Серная кислота — 2,5 г/л.

- Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств.

- Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.