Ручная дуговая сварка с применением неплавящихся электродов

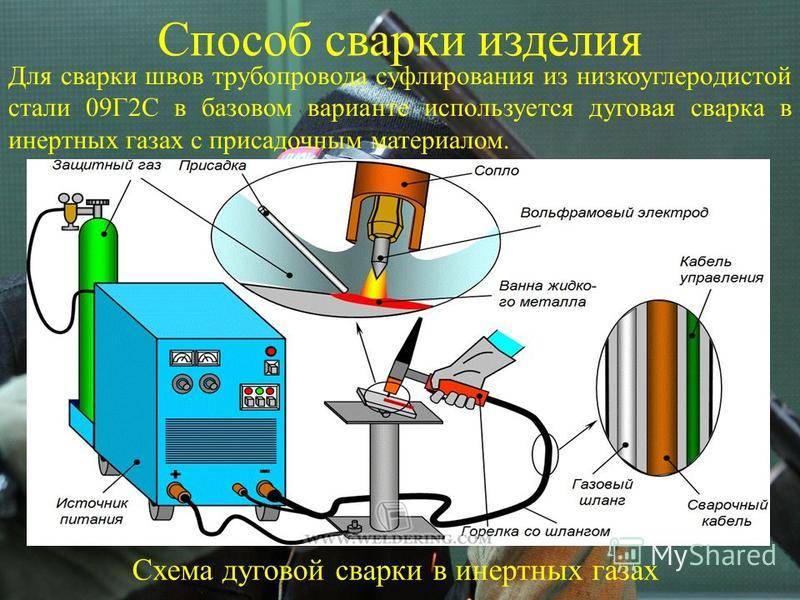

Способ ручной дуговой сварки разных металлов с применением неплавящихся электродов — один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка — это вообще один из древнейших способов сварки. Благодаря большому выбору сварочных аппаратов для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод — это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

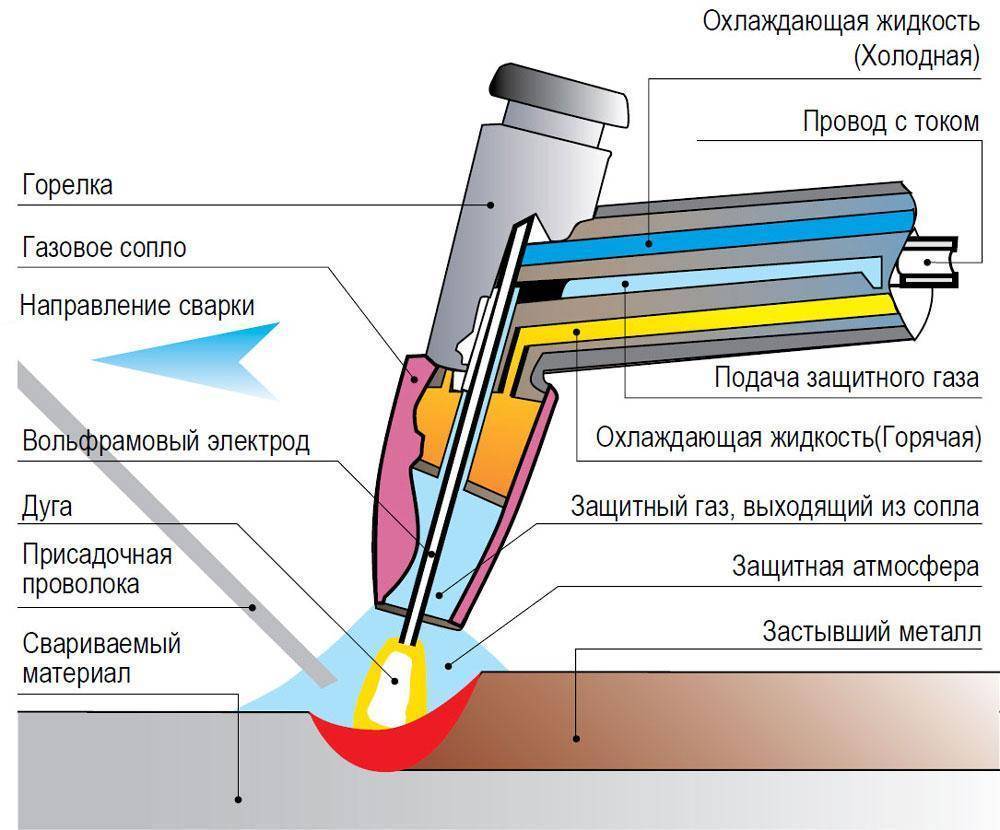

Технология дуговой сварки неплавящимся электродом крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную дугу. В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из угля, вольфрама или графита. Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Электросварка в домашних условиях

Электросварка — это процесс эффективного несъемного соединения металлических деталей. Сегодня он активно используется для создания сетчатой сетки, всех видов рамок, резервуаров. Люди, обладающие соответствующими навыками, на собственном заднем дворе могут создавать навесы для крыш, ажурных заборов и других вещей, необходимых в повседневной жизни. Вот почему многие люди обеспокоены тем, как научиться работать с электросваркой.

Рекомендации:

Хорошо очищайте поверхности для сварки

Важно, чтобы на них не было ржавчины, грязи.

Вставьте электрод в специальное держательное устройство для сварки и сформируйте электрическую арку. Для этого необходимо вызвать движение тока в области сварки.

При электрической дуге необходимо сделать промежуток между ним и соединительной поверхностью

Следует отметить, что размер зазора не должен изменяться от трёх до пяти миллиметров. В противном случае дуга будет периодически прерываться, соответственно, это приведёт к ухудшению качества сварного шва.

Стержень должен удерживаться под углом около 70 градусов. Однако это значение можно изменить, чтобы улучшить комфортность электросварки.

Соблюдайте правила безопасности.

Электросварка требует соблюдения следующих правил безопасности:

Должны быть эффективно изолированы провода, которые подключены к источнику питания и дуговой сварке, а также необходимо заземление корпуса сварочного аппарата. Рекомендуется использовать корпус и дополнительное электрооборудование.

Рекомендуется использовать специальные силовые выключатели в блоках питания. Они во время холостого хода разрывают сварочный контур и накладывают напряжение на 12 В на держатель.

Сварочные работы должны проводиться в хороших сухих перчатках и одежде

Обратите внимание, что, если вы планируете работать в ограниченном пространстве, следует побеспокоиться о подготовке матов из резины или резиновых галошах.

В случае одновременного использования нескольких сварочных аппаратов их необходимо расположить так, чтобы расстояние между ними составляло не менее 0,35 м (оптимальная ширина проходов — около 0,8 м).

Следует уделять большое внимание этим правилам. Ведь электросварка — это довольно травмоопасный процесс

Но любой беды можно избежать, если внимательно изучить вопрос и ответственно подходить к делу.

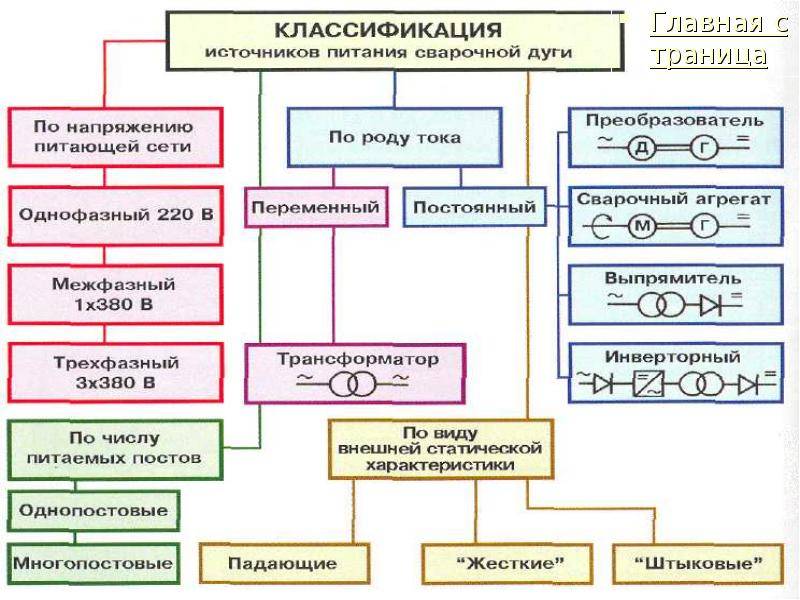

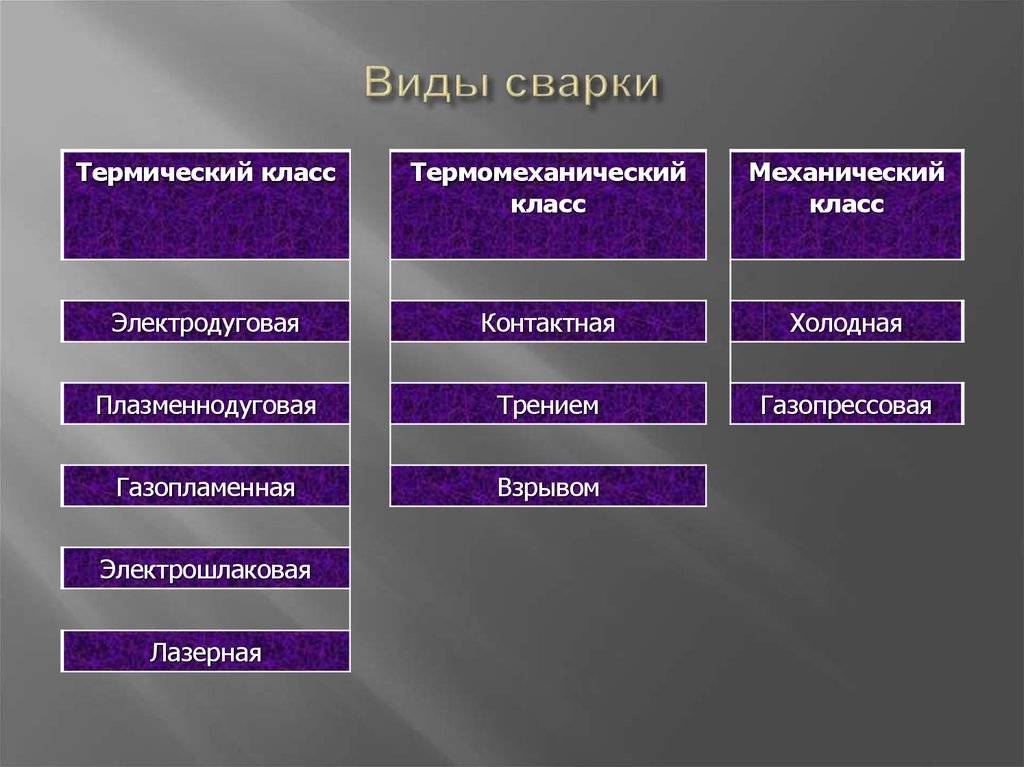

Классификация оборудования для сварки

Существует несколько классов устройств, отличающихся по характеристикам, предназначению и применению расходных материалов.

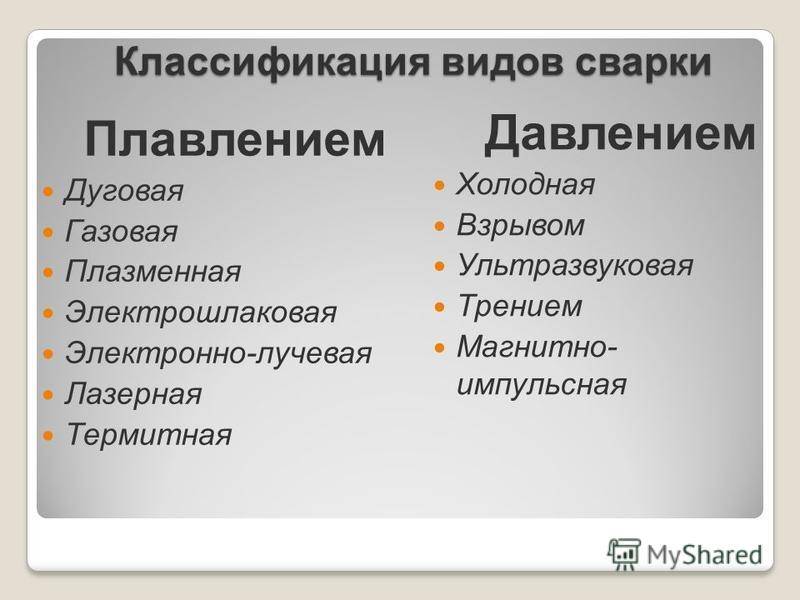

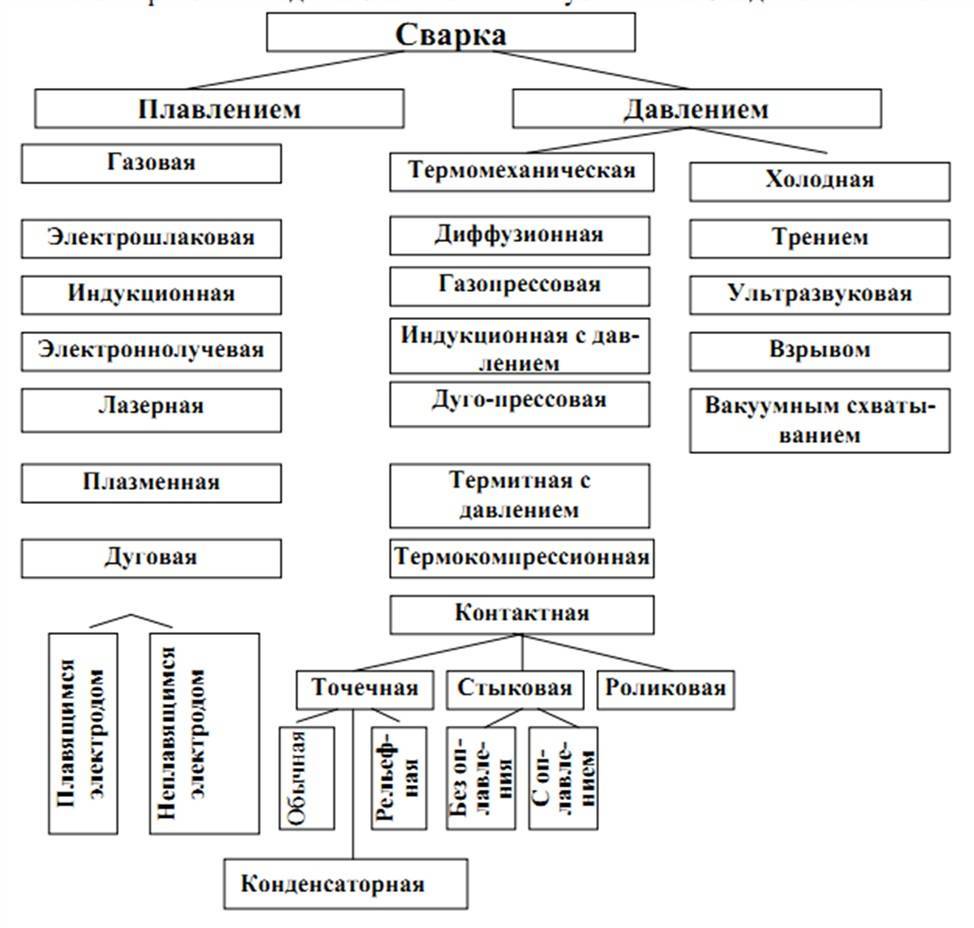

У этого вида сварки есть несколько разновидностей:

- Дуговая – самая распространенная. Отличается широким выбором аппаратов для производства работ. В быту используют преимущественно инверторы. Полуавтоматические аппараты производят операции в среде защитного газа. Сварка в автоматическом режиме требует минимального вмешательства оператора: он лишь выбирает программу, а подбором оптимальных параметров занимается электроника.

- Газовая с горелкой и баллоном для горючей смеси.

- Электронно-лучевая. Работает на основе преобразования кинетической энергии в тепловую.

- Лазерная сварка. Применяется на промышленных предприятиях, обеспечивает максимальную точность обработки.

- Термитная. Использует восстановительные свойства магния. При этом выделяется большое количество тепла.

- Электрошлаковая. Работает только в автоматическом режиме.

Сварка давлением использует такие технологии:

- Точечную контактную с применением медных стержней, диаметр которых ограничивает площадь контакта.

- Соединение сопротивлением на основании закона Джоуля-Ленца. Используется тепловое воздействие электричества.

- Оплавление, изобретенное для соединения больших труб под водой. Изоляция места сварки происходит с помощью специальной камеры.

- Трение, возникающее при вращении одной или обеих свариваемых деталей, дало название одноименной методике.

Кроме того, есть сварочные инструменты и оборудование для нанесения покрытий газотермическим и вакуумным методом, а также с помощью легирования. После такой обработки повышаются качественные свойства поверхностей заготовок.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

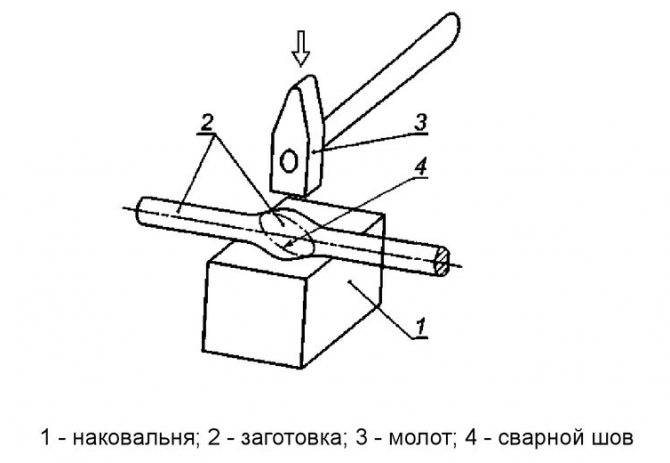

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Принцип кузнечной сварки

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

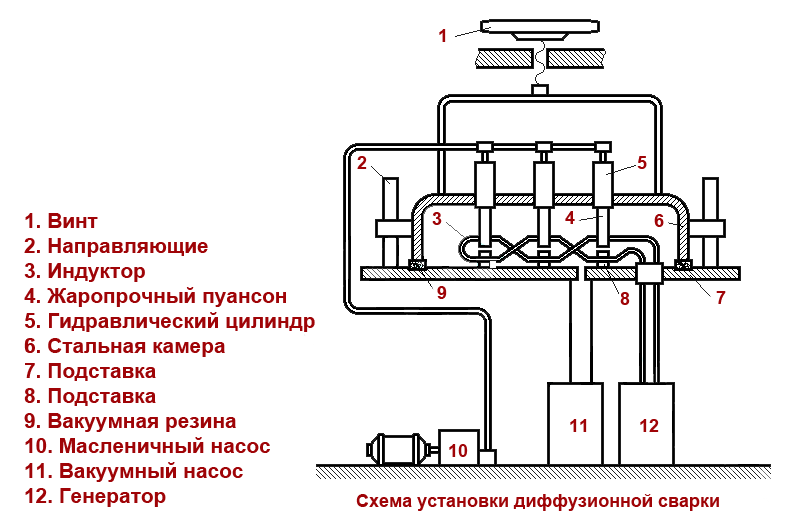

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

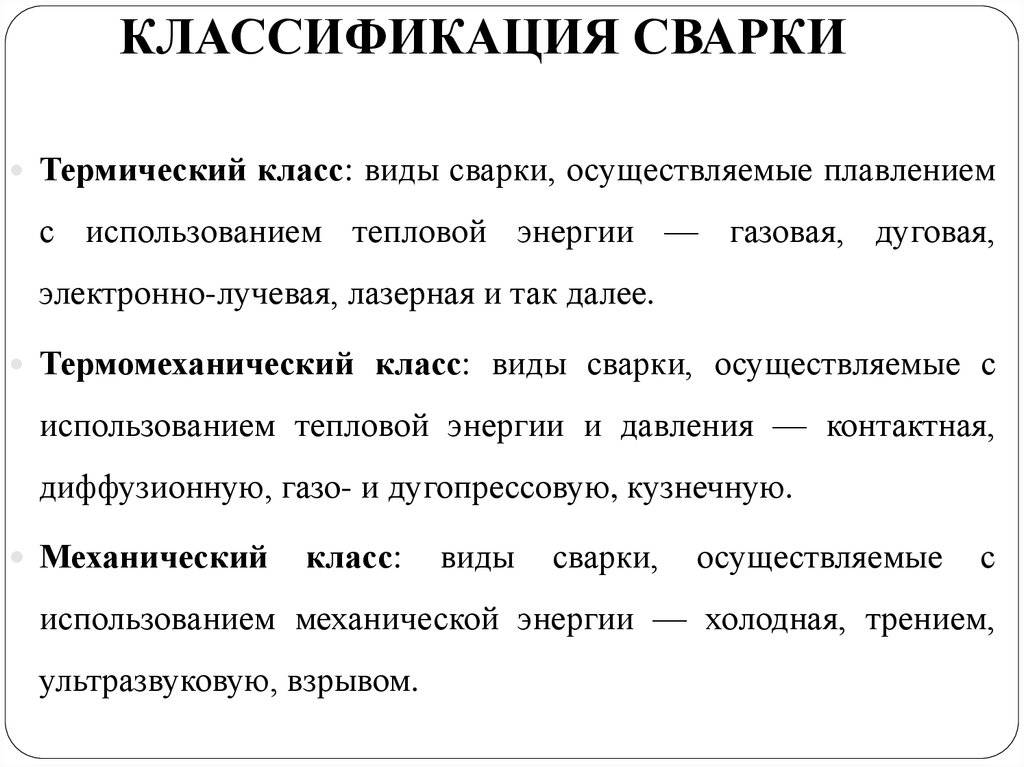

Термический класс сварки

Термический класс сварки включает в себя разновидности сварочных работ, для которых требуется тепловая энергия. Если охарактеризовать весь процесс в нескольких словах: в результате правления на краю изделия образуется расплавленная субстанция, которая после стыковки остывает и кристаллизуется, в результате чего образуется сварочный шов.

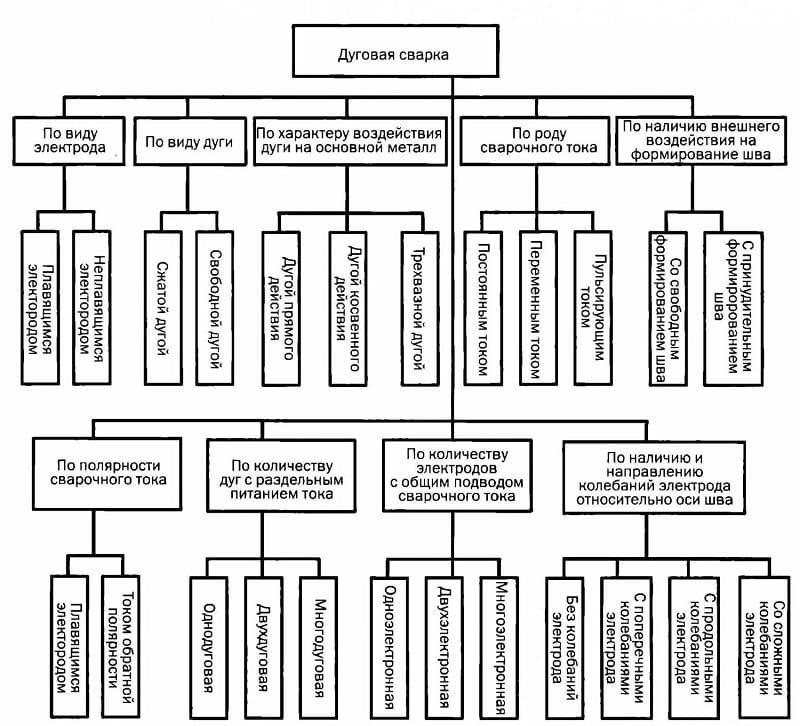

Электродуговая

Самый популярный вид сварочных работ в наши дни осуществляется, благодаря сварочному току, возникающего при соприкосновении электрода и свариваемого изделия. В процессе работы электрод расплавляется и выходит наружу, образуя тем самым защитную пленку.

Процесс электродуговой сварки подразделяют на три группы в зависимости от того, как выполняется зажигание и манипуляции.

- При ручной (ГОСТ 5264-80) все действия выполняются человеком без помощи каких-либо механизмов.

- При полуавтоматической (ГОСТ 11533-75), или как ее еще называют, механизированной, автоматизируется подача электродной проволоки, а весь остальной процесс производится человеком.

- Автоматическая же полностью исключает участие людей. Все процессы полностью автоматизированы и характеризуются большой точностью до сотых миллиметра.

Электронно-лучевая (ГОСТ Р 57550)

Скоростные электроны, излучаемые мощным источником тепла, отдают энергию атомам веществам, вследствие чего происходит плавление материала.

Благодаря возможности фокусировать луч до нужных размеров этот тип нашел широкое применение в производстве микродеталей.

Термитная (ГОСТ Р 57181-2016)

Представить, как происходит процесс сварки с высокотехнологичным оборудованием, достаточно просто, но как быть, если работы необходимо осуществить в полевых условиях, например, соединить рельсы?

Это метод основан на применении термита – порошкообразной смеси, в состав которой входит алюминий и оксиды металлов.

Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к образованию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

Электрошлаковая (ГОСТ 15164-78)

Принципиально новый вид соединения металлов. Особенность состоит в подборе шлака, температура плавления которого превышает температуру основного сырья и проволоки электрода. Первая стадия ничем не отличается от дуговой сварки. Отличия становятся заметными после образования ванны, когда горение дуги останавливается и оплавление кромок осуществляется за счет проходящего тока через сплав.

Газопламенная (ГОСТ 12.3.036-84)

Вся процедура происходит в пламени открытой горелки. Поддержание пламени происходит, благодаря постоянной подаче горючего газа в смеси с кислородом. Металл при контакте с пламенем начинает меняться в зависимости от его качеств, в результате чего образуется ванна для сплавления.

Лазерная (ГОСТ 28915-91)

LWM (сокращение в международной номенклатуре) – сварка с использованием лазерного луча. Весь процесс сварки металлов производится лазерным лучом, сгенерированным квантовым генератором.

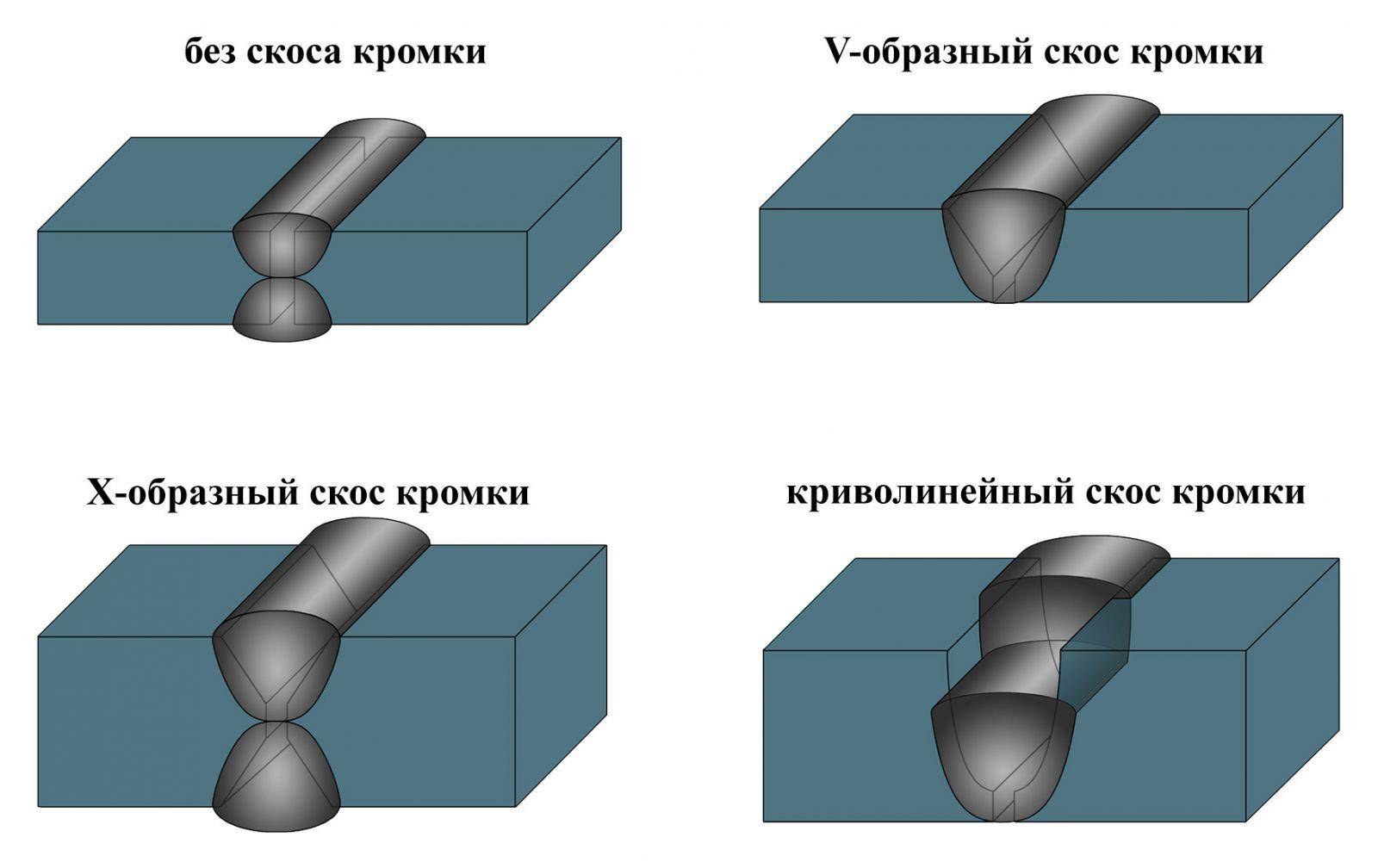

Соединения, применяемые при сварке конструкций

Самыми распространенными считаются следующие виды швов:

- Стыковые, отличающиеся устойчивостью к статическим и динамическим нагрузкам. При формировании соединений можно использовать практически все технологии сварки.

- Угловые, выполняющие связующие функции. Соединения не способны передавать рабочие нагрузки. Для формирования швов используют любые способы сварки.

- Нахлесточные, применяемые для соединения листовых элементов. От стыковых отличаются меньшей прочностью.

- Тавровые, используемые при работе с пространственными конструкциями.

Менее распространенными считаются прорезные, торцевые и иные соединения.

Стыковые сварочные соединения.

Рекомендуем ознакомиться Существующие виды сварных соединений

Механический класс сварки

Виды и способы механической сварки используют физическое воздействие на стыкуемые материалы. Основные способы имеют преимущества при отсутствии возможности до температуры плавления. Переход энергии из механической в кинетическую позволяют нагреть стыкуемые изделия до порога плавления.

Сварка трением

Основные детали, к которым применяется сварка трением, являются трубы небольшого диаметра, стержневые конструкции. Автоматизированный процесс позволяет производить различные виды сварочных работ в специальных машинах, в шпиндель которых крепятся заготовки. Машина работает посредством перемещения одной из деталей к неподвижной части. Частота вращения доводится до 1500 об/мин, в результате чего происходит нагрев деталей и оплавление.  После выключения муфты вращения, машина выполняет осадку изделий. Экономичность, быстрое выполнение поставленных задач, делают вид работ трением преимущественнее дуговой, а также имеется возможность варить металлы из разных сплавов.

После выключения муфты вращения, машина выполняет осадку изделий. Экономичность, быстрое выполнение поставленных задач, делают вид работ трением преимущественнее дуговой, а также имеется возможность варить металлы из разных сплавов.

Холодная сварка

Заготовки стыкуются путем холодной сварки путем деформирования пластических свойств материалов. Температура при операции может достигать минусовой, поверхности должны быть зачищены от окислов и ржавчины. Соединение происходит на межатомном уровне, поэтому элементы должны быть идеально ровными и обработанными.  Применяется холодный вид при стыковке шин, проволоки или труб. Давление варьируется от 1 до 3 ГПа, данный способ требует подготовленного к высоким нагрузкам оборудования.

Применяется холодный вид при стыковке шин, проволоки или труб. Давление варьируется от 1 до 3 ГПа, данный способ требует подготовленного к высоким нагрузкам оборудования.

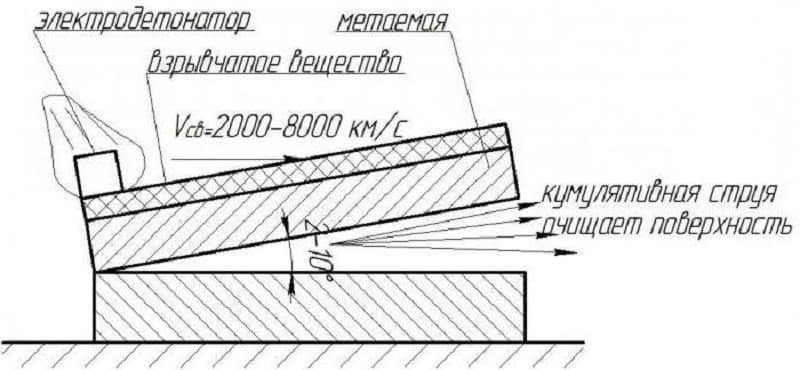

Сварка взрывом

Соединение деталей при сварке взрывом происходит путем синхронной пластической деформации деталей. Подвижная часть детали прикладывается параллельно к устойчиво закрепленной мишени, после чего производится контролируемый взрыв. Основное применение данный способ получил ввиду возможности стыковки разнородных металлов. Взрывные вещества применяются из состава гранулотола, аммонита, гексогена.

Ультразвуковая сварка

Стыковка деталей происходит с применением источников энергии, выдающим на выходе ультразвуковые колебания. Применяется при шовной, точечной, контурного вида сварки механическим воздействием. Сухое трение способствует разрушению оксидных пленок, после заменяется на чистое трение, при котором происходит процесс сварки. Основными преимуществами данного способа является отсутствие предварительной очистки поверхностей, что значительно экономит время. При сварке пластмассовых деталей не допускается перегрев прилагаемых зон, т.к. контролируется температурный диапазон определенного участка. Отсутствуют вредные пары, газы при процессе, нагрев происходит за доли секунды.  Недостатками при ультразвуковом виде можно выделить дорогостоящее оборудование, малый диапазон толщины материалов. Необходимо четко определить толщину свариваемых видов материалов, при размерах вне допуска, возможно применение акустической линзы, что дает возможность сфокусировать энергию на определенном участке детали.

Недостатками при ультразвуковом виде можно выделить дорогостоящее оборудование, малый диапазон толщины материалов. Необходимо четко определить толщину свариваемых видов материалов, при размерах вне допуска, возможно применение акустической линзы, что дает возможность сфокусировать энергию на определенном участке детали.

Точечный сварочный аппарат

Они бывают переносным, удобными для дома, и стационарными, устанавливаемыми преимущественно на заводах. Кроме того, оборудование может предназначаться для односторонней (в виде пистолета и шланга, с обратным молотком) и двухсторонней сварки, предназначенной для соединения листов металла внахлест. Она востребована в автосервисе для кузовного ремонта.

Преимущества такой технологии следующие:

- низкие расходы на электричество и расходные материалы;

- высокую эффективность;

- не нужен опытный сварщик;

- не прожигает детали толщиной 0,5-1,0 мм.

Исходя из того, какие бывают типы сварочных аппаратов, выбирают модель, которая будет отвечать всем требованиям покупателя.

Плазменное оборудование

Такой тип сварочных аппаратов быстро набирает популярность среди производственных предприятий машиностроения, судостроительных заводов, коммунальных и ремонтных служб, рекламных агентств. Этому способствуют компактность, малые энергозатраты и безопасность в работе.

Устройства бывают струйными или дуговыми.

Они делятся на:

- микроплазменные для обработки заготовок малой толщины;

- модели, работающие на средних и больших токах.

Плазма в аппарате получается при использовании воздуха, водяного пара, а также газов:

- кислорода;

- водорода;

- азота;

- аргона.

Сопло охлаждается и удаляется окалина с кромки металла с помощью газового или водяного потока. Для резки доступны материалы толщиной до 200 мм.

К преимуществам плазменных аппаратов относят:

- скорость резки и сварки;

- точность швов и резов;

- не надо покупать дополнительный баллон для газов;

- во время работы оператор находится в безопасности;

- дуга все время стабильна;

- доступность ручного и автоматического режима;

- заготовка при выполнении операции не деформируется;

- возможность работы в труднодоступном месте;

- редко ломается, прост в обслуживании.

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

горение плазменной дуги между плазмотроном и изделием;горение дуги между двумя неплавящимися электродами плазмотрона и выдувание плазмы газовой струей.

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

молибдена;вольфрама;никеля — тех металлов, которые соединить другим способом невозможно из-за высокой температуры плавления.

ММА-выпрямители

В классификации сварочного оборудования такие агрегаты расположены между инверторами и трансформаторами. Имеют в составе дополнительный компонент — тиристорный или диодный выпрямительный блок. Если добавить дроссель, то можно регулировать ток и другие характеристики. Это позволяет работать даже неопытному сварщику.

К достоинствам таких сварочных аппаратов относят:

- достаточно высокое качество шва;

- доступность сварки чугуна и цветных металлов с помощью специальных электродов;

- стабильность и непрерывность дуги;

- возможность использовать устройство в домашнем хозяйстве;

- невысокую цену.

Недостатки выпрямителей и трансформаторов идентичны.

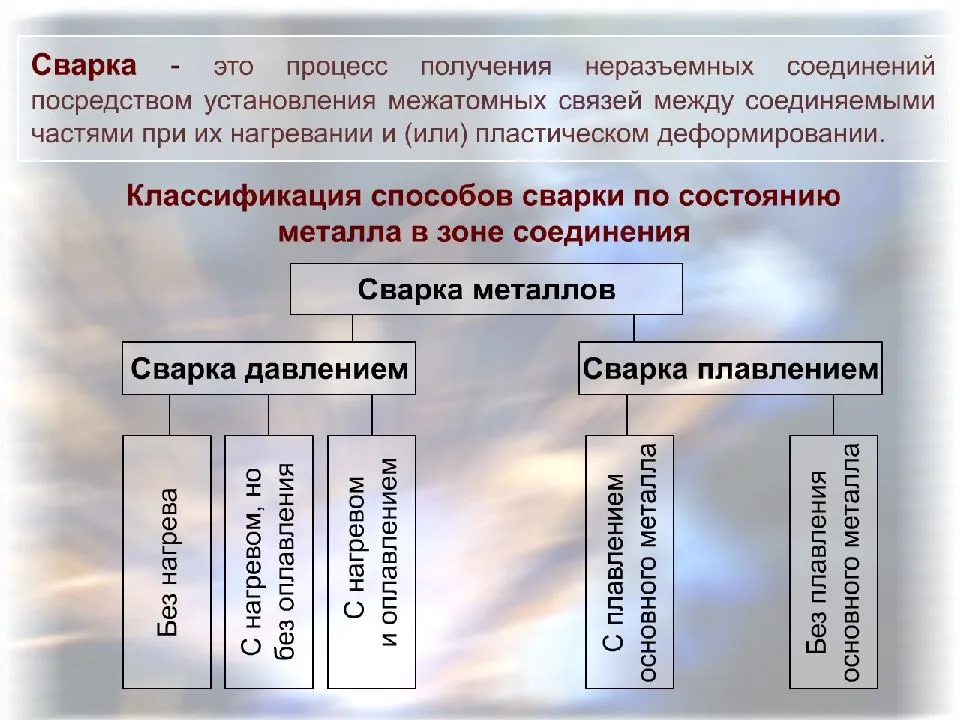

Сварка это — определение и особенности

Определение сварки металла говорит о формировании зоны устойчивого атомного взаимодействия, что не всегда связано с нагреванием материала. Промышленная и «домашняя» сварка простыми устройствами в большинстве случаев реализуется за счет нагрева, более сложные технологии основаны на резком изменении текучести металла под большим давлением.

Если отказаться от слишком сложных научных терминов и определений, можно сказать так:

Стоит отдельно отметить, что глубина поверхностного слоя и площадь пятна контакта может быть разной, поэтому на практике существует , соединение по площади, формирование шва, залитого металлом из электрода. Большое значение имеет и способность оборудования обеспечить прочное структурное соединение деталей большого сечения — это случаи, когда недостаточно охватить место контакта сплошным замкнутым швом.

Преимущества сварочного процесса в виде дуги

Операцию в виде дуги считают самой используемой разновидностью сварки. Подобные виды сварки необходимы как для промышленной, так и бытовой сфер. Предназначение состоит в расплавливаемых процедурах свариваемых веществ с помощью выделений тепла электродужками. Вслед за актом застывания идёт единство элементов. Имеется потребность в сильноточном электроснабжении, работающим с пониженным напряжением. К его зажимным механизмам присоединён электродный провод для прикасания свариваемой детали.

Виды электродуговой сварки

Остановимся на подвидах электродуговых сварных работ. Они бывают:

- Ручными. Преимущество заключается в проведении работ с пространственным положением любой степени сложности. Использование специального электрода, покрытого флюсом. Покрытие необходимо для защиты металлических швов от влияния внешних факторов. Сварной процесс производится при постоянном токе с прямым или обратно полярным, а также переменным током (ММА-сварка). Это способствует применению работ по коротким и криволинейным швам в местах, имеющих труднодоступность.

- Под воздействием неплавящего электродного элемента. Графитный или вольфрамовый стержень берут в виде электрода. Сварочная операция производится с участием инертных (mig) и активных (mag) газов;

- При воздействии плавящего электрода. Используют проволоку из стали, меди или алюминия в качестве заменителя электрода для подведения тока через токопроводящий наконечник. Электродугой расплавляется проволочка, приводя механизм в действие (ММА-плавка);

- Под флюсом. Процесс почти аналогичный предыдущему, но действие осуществляется флюсом;

- Электрошлаковыми. Теплоисточником считают шлак, через который перемещается ток. Данный способ приемлем для толстостенных конструкций.

На сварку влияет и пламя, которое разное в зависимости от кислородного давления. Если оно велико, то сварка не происходит, а осуществляется скатываемость материалов из сварочных ванн. Виды сварочного пламени также разнообразны. Их делят по принципу:

- Восстановления, происходящего при взаимодействии кислорода с ацетиленом.

- Окисления, происходящего при взаимодействии больших кислородных объёмов.

- Науглероживание, происходящего при низком соотношении кислорода и ацетилена.

Сварка в защитной газовой среде

Остановимся подробнее на разновидности электродугового сварочного процесса, при котором плавление осуществляется в защитной газовой среде. Газообразные вещества подразделяют на инертные и активные. А методологически сварные работы разделяются на миг и маг разновидности. Основное значение метода состоит в универсальности использования материала, берущееся при совокупности механизационных степеней и сварочных позиций. Характер сварки под воздействием защитных газов позволяет производить подобную операцию для сваривания всех материалов, поддающихся сваркам (ММА сварка).

Нелегированность и легированность стального сырья способствует свариванию в среде активного защитного газа, к примеру, углекислого. Этот процесс назван «свариванием в среде активного защитного газа» или в краткой форме mag (металлический химический процесс сварной направленности при воздействии активных газов).

Сталь высоколегированной разновидности и материалы, подобные алюминию, магнию, никельным сплавам, титану подвергаются плавлению под воздействием инертных газов (к примеру, аргона). Этот процесс назвали «свариванием в среде инертного защитного газа» (mig).

Методы снижения напряжения и деформации

Напряжение и деформацию нужно несколько снизить. Это возможно методами термическими, механическими и термомеханическими.

Термический включает отдых и предварительность нагрева. Последний способен снизить текучесть, уменьшив количество остатка напряжённости и деформации. Нагрев объект до 250°С, можно добиться допустимости пределов величин. Это способствует повышению пластичности сварочного шва.

Механически обрабатывают детали с обработкой, что также снижает свойства кристаллической решётки.

Прокатка металла – эффективность метода. Но осуществим только на предприятии. Доступен и прост – метод проковки, где горячий шов подвергается ударной обработке, сняв остаточное напряжение ММА.

К третьему включают совокупность термической и механической видовой категории. Взяв самые преимущественные свойства, добиваются максимальности эффективности.

Плазменная сварка

Данный вид сварки, ввиду дороговизны оборудования и сложности реализации, применяется исключительно в научно-исследовательских целях. Гораздо большее распространение плазменные технологии получили в области термодиффузионного насыщения поверхностей металлов и сплавов.

Положительные заряды плазмы (ионизированного газа) ускоряются в магнитном поле и бомбардируют металлическую поверхность, разогревая ее до заданной температуры. Энергия ускорения иона в магнитном поле сопоставима с энергией, которой обладает частица при нагреве до 20 тысяч градусов. Низкотемпературная плазма вырабатывается специальным плазмотроном.

Соединения сварочные

Сварной – неразъёмно-соединённая деталь, подразделённая на:

- стыковую;

- угловую;

- нахлёсточную;

- тавровую;

- торцевую.

https://youtube.com/watch?v=SRLRSxWUJxc

Стыковые соединения — объединение торцевых частей одноплоскостных или одноповерхностных. Размер может быть сходным или различным. Применение – для сваривания труб и резервуаров.

Угловые – объединение угловых элементов. Широко применяются в строительстве.

Нахлёсточные – предусматривающие наложения двух компонентов частично-перекрытого вида, находящихся в одних плоскостях.

Тавровые называются соединения, с расположением двух торцовых частей определённым плавящимся способом.

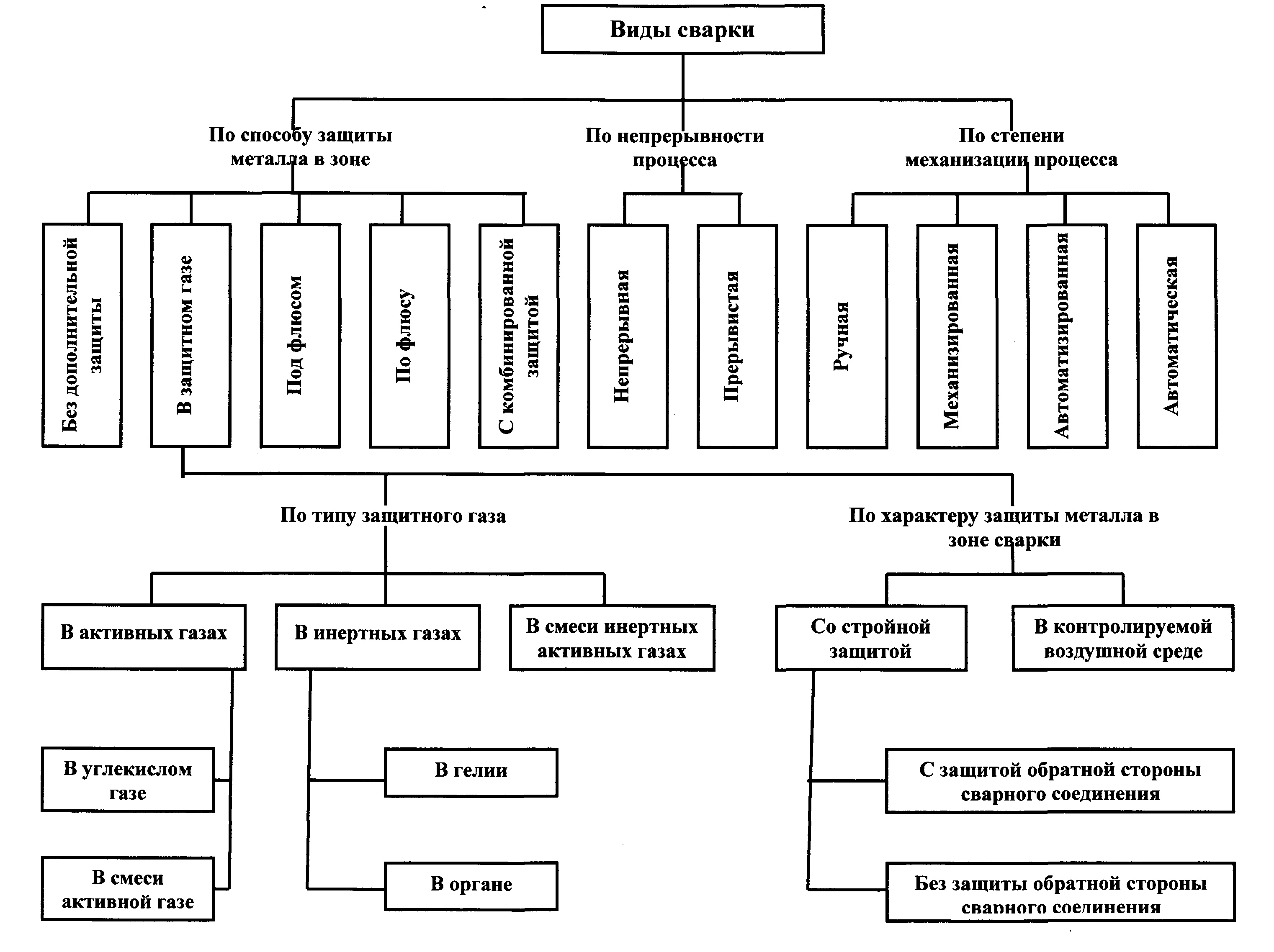

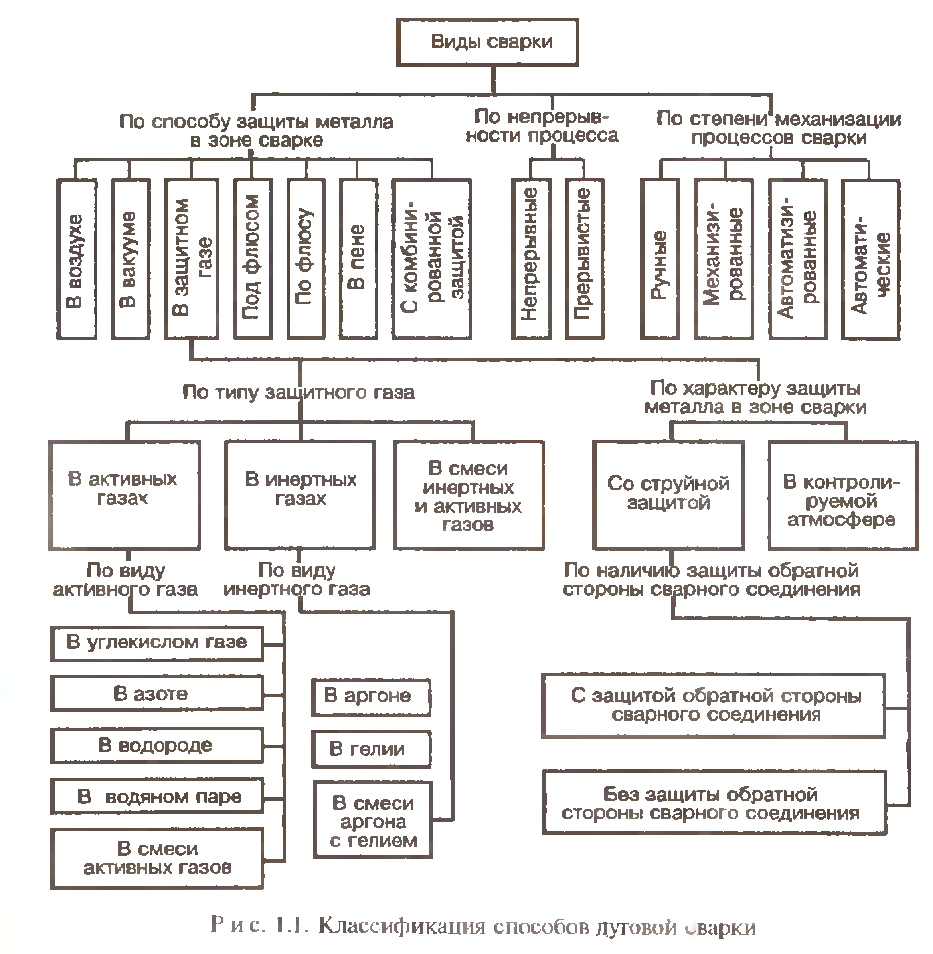

Классификация видов сварки по виду защиты

Один из видов классификации сварки – это классификация и по виду защиты, используемой

при сварочном процессе. Это сварка на воздухе, сварка под флюсом, сварка в среде

защитных газов, сварка в пене или же вид сварки с комбинированной защитой.

И эти способы сварки,

в свою очередь, можно разделить на отдельные виды. Так, сварка в защитных газах

может происходить в среде активных газов (сварка в углекислом газе, азоте и

др.), либо в среде инертных газов (сварка в аргоне, гелии и др.). Или же в смеси

инертных газов, активных газов, либо и тех и других между собой (например, смесь

аргона с углекислым газом или смесь аргона с кислородом и др.).

Область применения сварки

Открытый еще в древние времена метод соединения металлов и в наши дни не утрачивает свою популярность, он помогает функционировать целым индустриям, при его помощи мы имеем возможность пользоваться огромными агрегатами, такими, как подъемные краны или бульдозеры, и совсем маленькими гаджетами, которые стали популярными в последнее время.

Также сварка металлов активно применяется в искусстве, поскольку она позволяет создавать удивительные скульптуры. Кроме того, что такой способ соединения деталей считается универсальным, он еще и экономически выгодный, потому можно с уверенностью сказать, что он будет и в ближайшем будущем использоваться во многих сферах, пока человечество не изобретет совершенно новые и кардинально другие методы соединения металлических деталей.

Заключение

Технология производства сварочного оборудования не стоит на месте. К современным аппаратам предъявляют строгие требования, что практически исключает возможность встретить некачественный товар. Контроль над соблюдением эксплуатации осуществляют уполномоченные органы Росгостехнадзора.

Инженер-сварщик Бородин Станислав Семенович. Опыт – 16 лет: «Наша компания занимается производством ремонтных работ на предприятиях черной металлургии. В установленные законом сроки, мы в обязательном порядке проходим аттестацию сварочного оборудования НАКС. Поскольку все аппараты эксплуатируются в соответствие с требованиями изготовителей, с получением свидетельства не возникает никаких проблем».

![Что такое сварка [4 сварочных технологии]](https://stankotk.ru/wp-content/uploads/4/a/5/4a53be1deae5de600090b2e4b28e007b.png)