Особенности сварки различных металлов

Сваривание сталей, алюминия, титана имеет свои особенности, рассмотрим подробнее.

Сваривание сталей подразумевает обязательное очищение поверхности от коррозии, окалины, влаги и прочего.

Это необходимо для того, чтобы в процессе работы не возникало пористости и оксидных соединений.

Иногда из-за неочищенной поверхности в самом шве могут возникать холодные трещины, при сварке стальных труб это образование не допустимо.

Видео:

Зачистка поверхности делается с использованием нержавеющих щеток не только в том месте, где будет располагаться шов, но еще и на прилегающей площади (10-15 см). Место сваривания сталей необходимо обезжирить.

Сварка нержавеющих сталей внахлест не рекомендуется из-за чувствительности материала к концентраторам напряжения, только в стык.

Лазерная сварка стальных труб – дело непростое, поэтому выполнять его своими руками не рекомендуется, лучше доверить его специалистам.

Обычная сварка может сопровождаться испарением легирующих элементов и окислением поверхности.

ВАЖНО ЗНАТЬ: Технология сварки нержавейки

Поверхность материалов обрабатывается механически, проходит травление, а впоследствии осветляется, промывается с помощью горячей воды, а перед сваркой зачищается шабером.

Магниевые сплавы соединяются без использования подкладок.

Соединение титана предполагает ряд сложностей:

- при высоких температурах материал становится химически активным веществом;

- когда температура при обработке титана начинает превышать 330 градусов, тогда можно увидеть рост зерна;

- могут возникать холодные трещины в самом шве из-за высокого уровня содержания водорода.

Все перечисленные трудности можно избежать при использовании лазерной сварки титана.

Перед рабочим процессом необходимо обработать поверхность титана: зачистить, можно использовать для этого пескоструйную обработку, химически затравить, обеспечить впоследствии осветление и промыть.

Для создания качественного шва на поверхности титана необходимо обработать его гелием. К сварке титана применим ГОСТ Р ИСО 5817-2009.

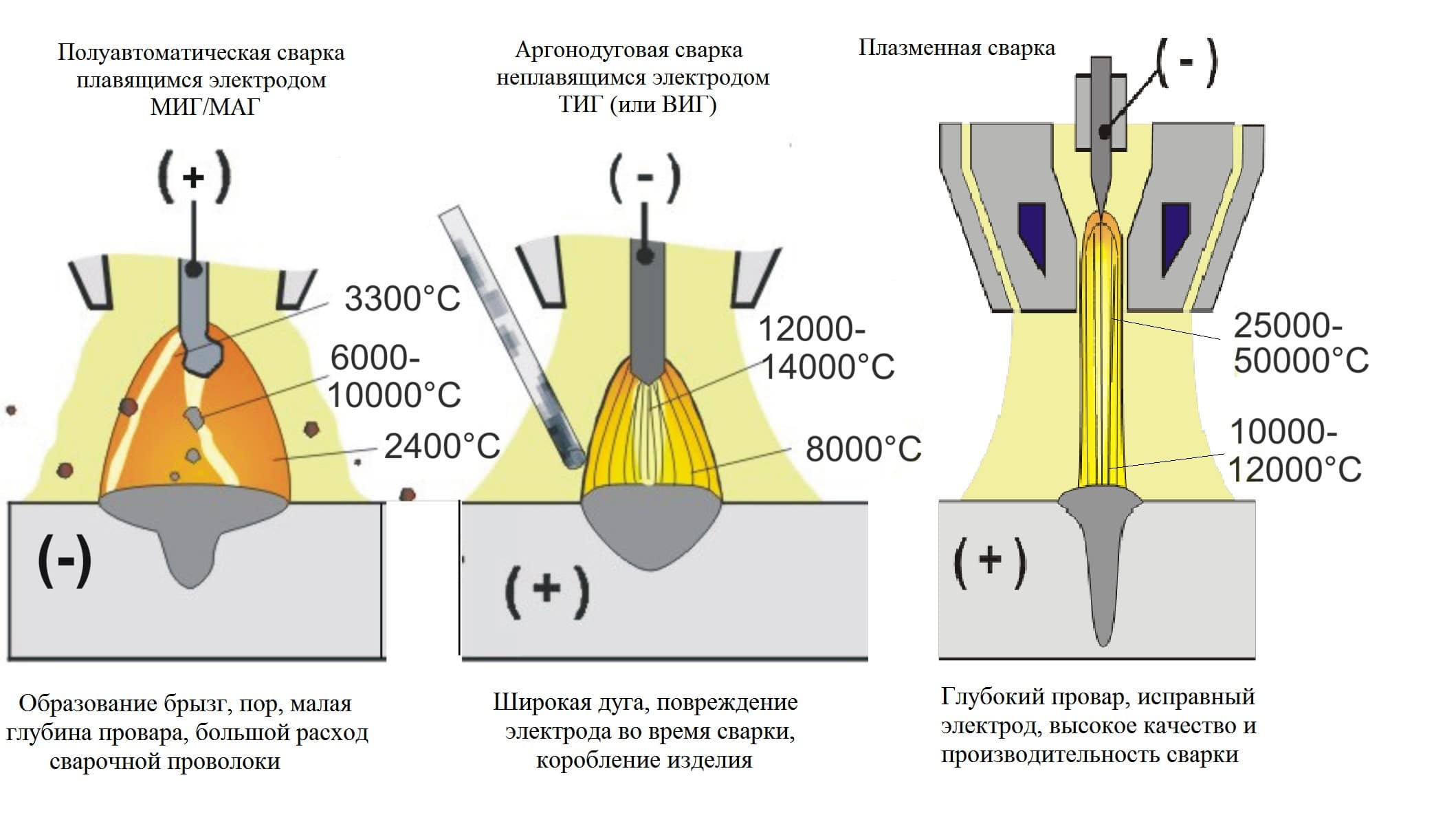

Типы лазеров

В настоящее время в аппаратах лазерной сварки алюминия применяются два основных типа лазеров:

- твердотельный;

- газовый.

Кроме того, проводятся исследования возможности применения для сварочных работ полупроводниковых лазерных генераторов. Промышленных образцов достаточной мощности пока не разработано.

Твердотельный

Установки с твердым активным телом развивают меньшую мощность по сравнению с газовыми и работают обычно в импульсном режиме. Принцип их работы следующий:

- Цилиндрическое активное тело, изготовленное из смеси окиси алюминия и ионизированного хрома , располагается внутри камеры. Торцы стержня отполированы и являются зеркалами. Одно из них полупроницаемое- свет может проходить через него при достижении определенной интенсивности пучка.

- Рядом с активным телом находится лампа накачки, периодически облучающая стержень импульсами света.

- Ионы хрома, входящие в состав стержня, переходят в активное состояние и переизлучает свет в продольном направлении.

- Импульсы светы, попеременно отражаясь от торцевых зеркал, увеличивают свою интенсивность, поскольку накачка продолжается.

- Когда интенсивность превышает определенный порог, световой импульс проходит через полупроницаемое зеркало и уходит в оптическую систему направления и фокусировки и через нее- в рабочую зону.

Твердотельный лазер

Длина волны таких аппаратов равна 0,69 микрона, мощность может достигать нескольких сотен ватт.

Газовый

Установки сварки алюминия лазером, использующие газообразное активное тело, конструктивно совпадают с твердотельными за исключением двух особенностей:

- Активное тело является заключенной в стеклянную колбу смесью углекислого газа, гелия и азота.

- Излучение возбуждается электрическим разрядом в газовой среде.

Зеркала (сплошное и полупроницаемое) на торцах колбы такие же, как в случае твердотельного лазера. Так же происходит усиление импульса и его проход в систему фокусировки.

Газовая смесь находится под давлением от 2 до 14 килопаскалей, в результате электрического разряда возбуждается световое излучение с длиной волны около десяти микрон.

Газовый лазер

Коэффициент полезного действия газовых установок доходит до 15%, мощность — до десятков киловатт.

Методы пайки

Существуют такие методы пайки:

- с канифолью;

- с припоем;

- электрохимический.

С канифолью

Пошаговая реализация метода:

- Прогревается паяльник.

- Залуживается жало для удаления грязи или нагара.

- Наносится канифоль на стыковочный шов, расплавляется паяльником.

- После расплавления жалом нужно тереть поверхность до тех пор, пока не будет удалена оксидная плёнка. Одновременно происходит лужение.

- После завершения процесса элементы стыкуют, нагревают до температуры плавления, затем оставляют остывать.

С применением припоев

Метод с использованием припоя для пайки алюминия реализуется следующим образом:

- Стыкуемые поверхности очищаются механическим способом.

- Детали надёжно фиксируются.

- Выполняется локальный прогрев конструкции.

- Стержень с припоем ведут вдоль стыковочного шва, одновременно прогревая его горелкой до расплавления.

Если применяется припой без содержания флюса, то потребуется его использовать отдельно. Он предварительно наносится равномерным слоем на алюминий.

Электрохимический метод

Пошаговая электрохимическая пайка алюминия:

- Поверхность очищается от грязи, частично от оксидной плёнки механическим способом.

- Наносится тонким слоем медный купорос.

- К детали подключается отрицательный электрод источника тока.

- Положительный электрод соединяется с проводом из меди высокой чистоты (диаметр более 1 мм). Располагается над конструкцией на специальной подставке, обеспечивается контакт только с обработанной площадкой.

- Включается источник питания. Начинает протекать процесс электролиза.

- После удаления оксидной плёнки провод убирается, а детали прогреваются паяльником до температуры плавления или используется припой.

Чтобы обеспечить высокое качество пайки, нужно наносить гальванические покрытия специальными инструментами. Они позволят выполнить равномерное омеднение.

Услуги по сварке

Виды выполняемых сварочных работ:

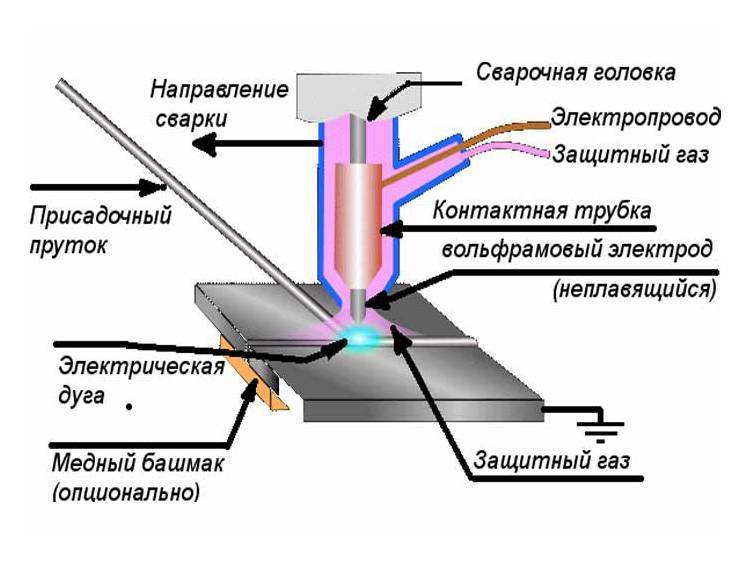

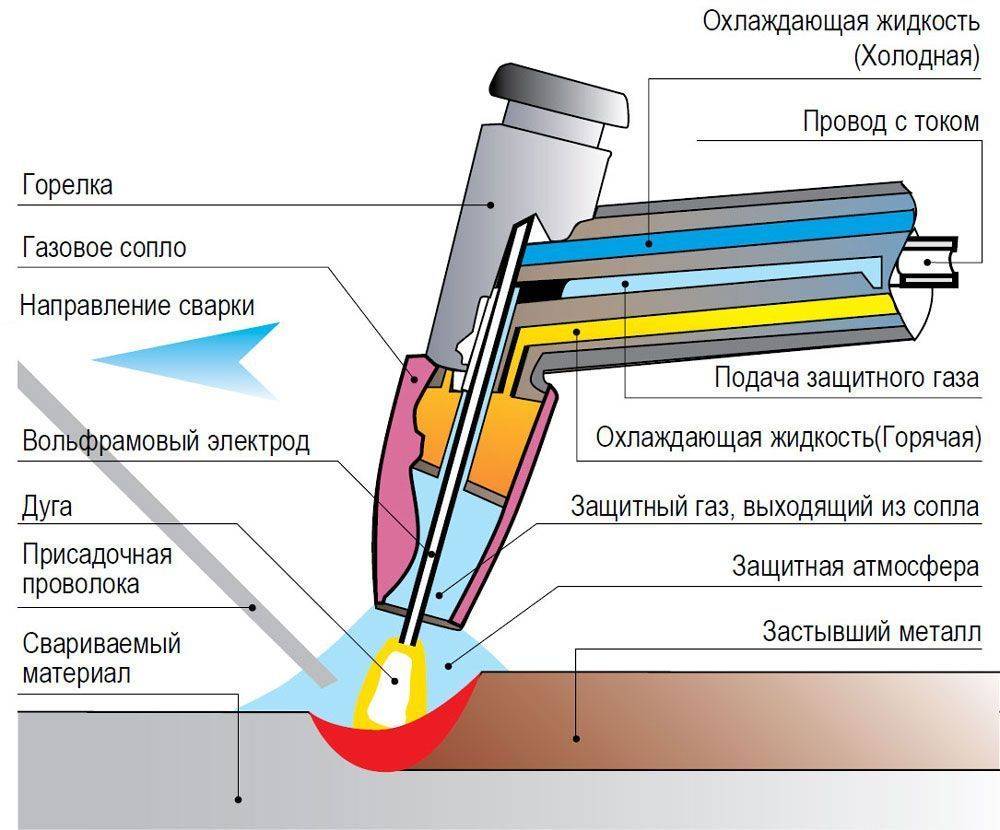

- Сварка металлов в среде защитных газов

- сварка углеродистых сталей

- сварка алюминия

- Электроимпульсная контактная сварка крепежа к листовому металлу ( без видимой деформации наружной поверхности листового металла.

- Контактная сварка

- Роботизированная импульсная сварка

- Лазерная сварка

Роботизированная, импульсная сварка

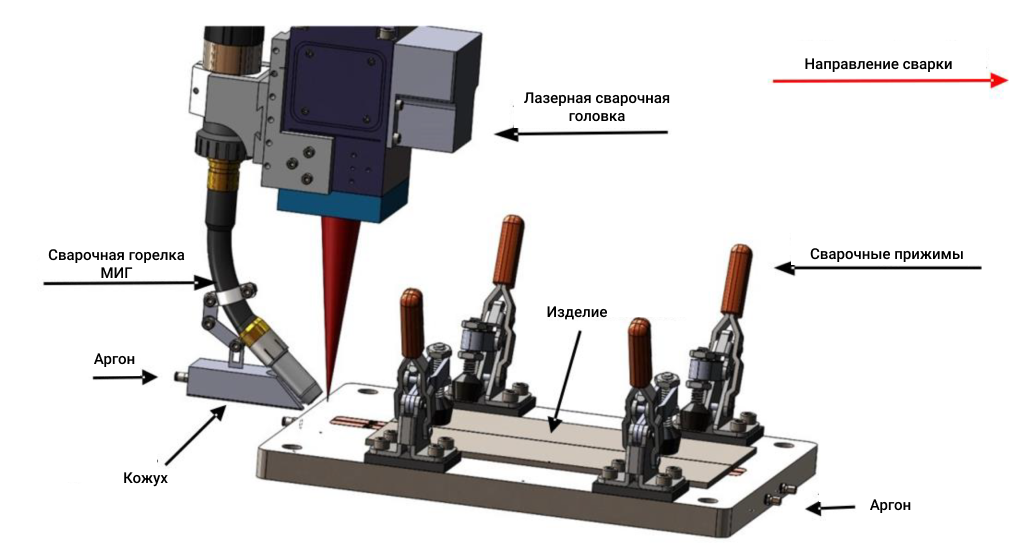

Источник сварки ARTSEN 2 PM 400A (Цифровой, промышленный, импульсный сварочный полуавтомат).

Преимущества использования роботизированной сварки:

- Сжатые сроки выполнения работ для средних и крупных партий которая достигается за счет высокой производительности оборудования.

- Повторяемость (постоянное качество сварочного шва), высокая точность позиционирования сварочной горелки порядка 0.5 мм и использование профессионального сварочного оборудования исключает человеческий фактор.

- Область применения – сварка всех марок сталей с хорошей свариваемостью деталей.

- Использование режима Pulse (капельный перенос металла) и сварочных газов Linda Gaz позволяет полностью исключить образование брызг в околошевной зоне.

- Использование режима Double Pulse позволяет проваривать корень шва без разделки кромок до 10 мм.

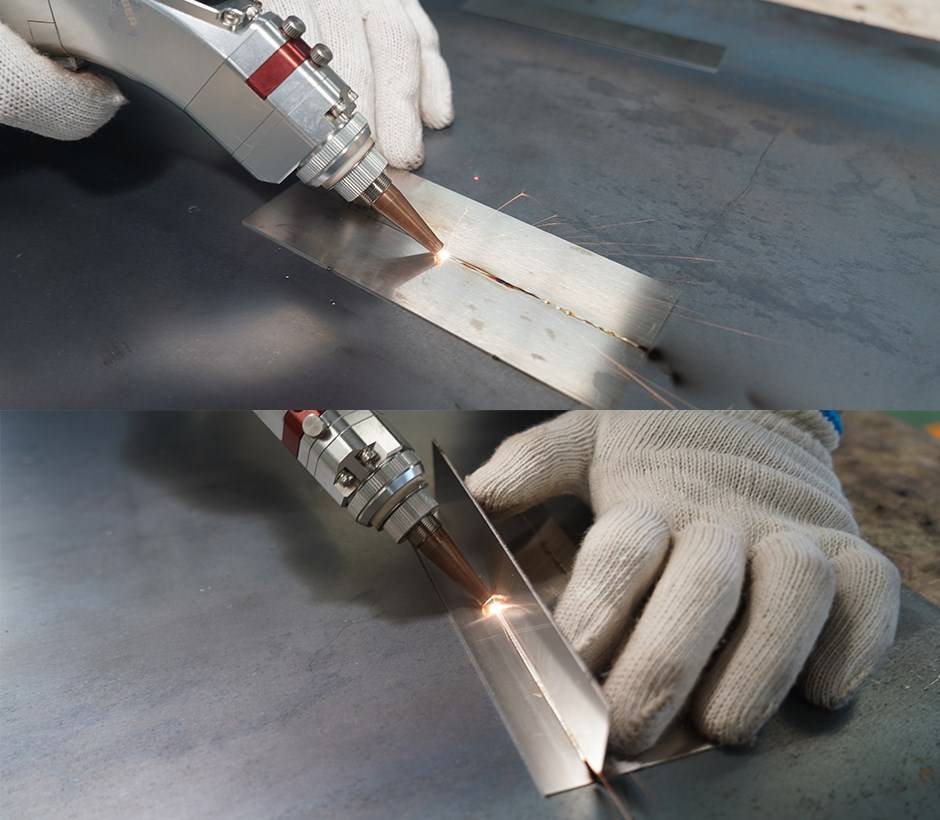

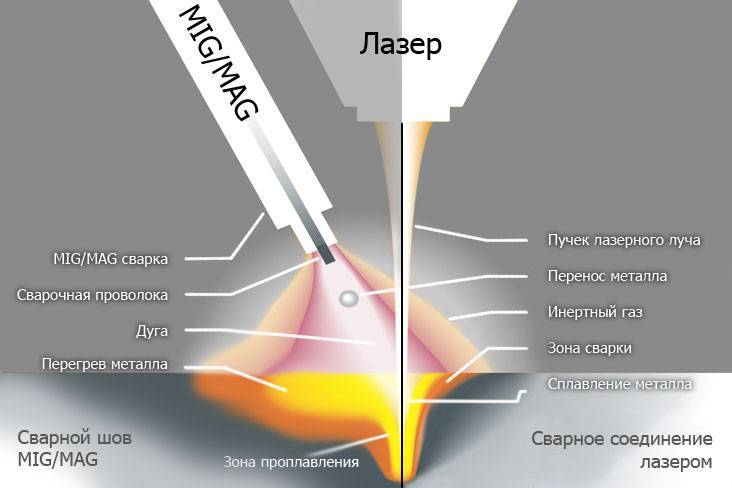

Лазерная сварка

- Осуществляется локальное воздействие на металл без перегрева всей поверхности свариваемых деталей, что позволяет достичь полное отсутствие деформации готового изделия.

- Возможность осуществлять сварку тонких (от 0,3мм) деталей, которая невозможна при использовании аргоновой сварке.

- Позволяет производить сварочные работы на деталях малых размеров за счет точной концентрации энергии в определенном месте сварочного шва.

- Позволяет сформировать глубокий провар без образования наплывов с обратной стороны.

- Образование при небольшой ширине шва провара значительной глубины, что оказывает положительное влияние на прочность соединений, созданных благодаря особенностям лазерной сварки.

- Реализовать повышенную скорость производственного процесса.

- Выполнять сварку в труднодоступных местах.

- Возможность создавать соединения элементов при помощи лазерной сварки, изготовленных из разных металлов.

- возможность максимально сохранить физико-химические свойства соединяемых деталей при лазерной сварке благодаря минимизации участка нагрева и сокращению времени теплового воздействия.

При использовании технологии лазерной сварки происходит минимальный нагрев свариваемых деталей, что при использовании других сварочных технологий невозможно, и их использование способно привести к возникновению дефектов готового изделия, а так же изменению химического состава металла ( в результате частичного «выпаривания» отдельных химических элементов металла) , чего соответственно лишена технология лазерной сварки.

Источник

1 Лазерная сварка – суть процесса и его достоинства

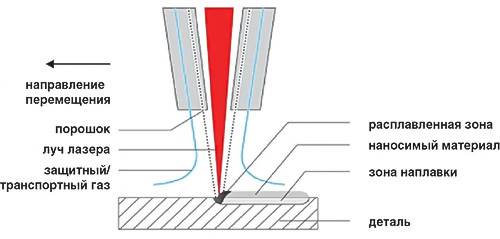

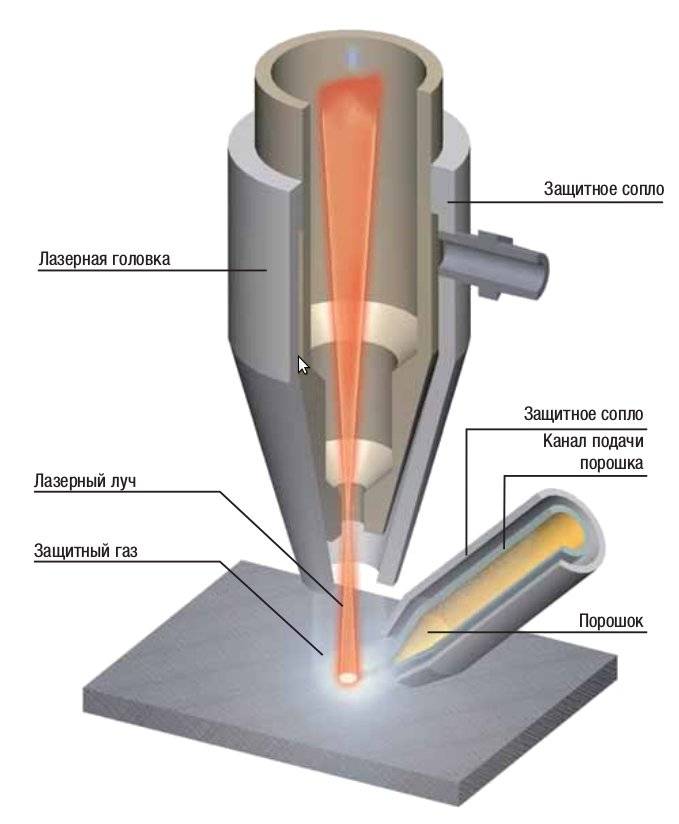

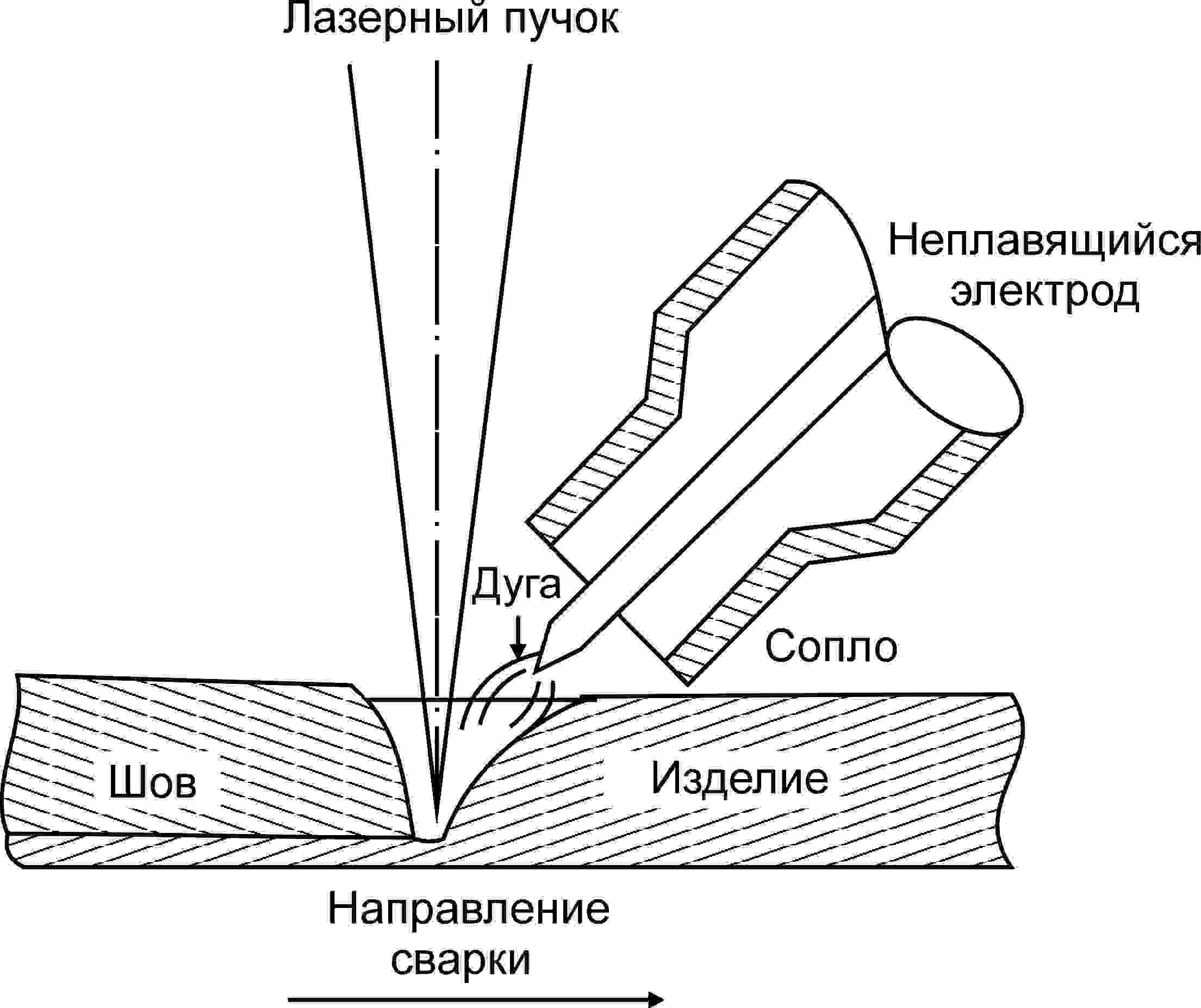

При выполнении операции соединения материалов лазерным лучом используются разные по виду лазерные агрегаты:

- газовые;

- твердотельные;

- полупроводниковые.

Непосредственно процесс базируется на том, что при направлении энергии квантов на свариваемые изделия наблюдается поглощение ими этой самой энергии, приводящее к увеличению температуры поверхности деталей за счет образования теплоты.

Лазерная сварка позволяет выполнять соединение конструкций с весьма крупными габаритами, так как для ее выполнения не требуется вакуум. Кроме того, использование луча лазера характеризуется следующими важными достоинствами:

- получение в процессе сварки по-настоящему безупречного качества соединения изделий из таких материалов, которые иными сварочными методами свариваются очень и очень плохо (популярная стыковая сварка, например, по своим качественным показателям не идет ни в какое сравнение с лазерной);

- отсутствие на обрабатываемой поверхности холодных и горячих трещин за счет того, что лазер обеспечивает большие скорости охлаждения и нагрева металла (при этом на околошовный участок оказывается несущественное тепловое влияние);

- легкая регулировка и управление лучом лазера посредством оптических зеркальных комплексов дают возможность направлять тепловое воздействие в наиболее труднодоступные области конструкции, а значит, сварка может производиться практически в любом ее месте;

- лазерный луч гарантирует стабильное образование соединительного шва, так как на его характеристики не оказывают влияния магнитные поля, как это отмечается при выполнении сварочных работ при помощи электродуги либо электронного луча.

Также стоит отметить и то, что сварка изделий с применением лазерного оборудования обеспечивает минимальный уровень деформации конструкций, уникальную прочность (технологическую) полученных соединений.

Стандартный газовый лазер, используемый в настоящее время, представляет собой достаточно простой агрегат. Выполнен он в виде трубки, в которую накачивают газ. Данная трубка ограничивается параллельными зеркалами с обеих сторон (с одной стороны устанавливают полупрозрачное зеркало, с другой – полностью непрозрачное). В описанную конструкцию вводят электроды, между ними формируются так называемые “быстрые электроны”. Они-то и возбуждают молекулы газа, которые создают кванты света, возвращаясь в свое обычное состояние. Лазерные установки газового типа способны функционировать непрерывно.

Добавим – лазерная технология может выполняться по двум схемам:

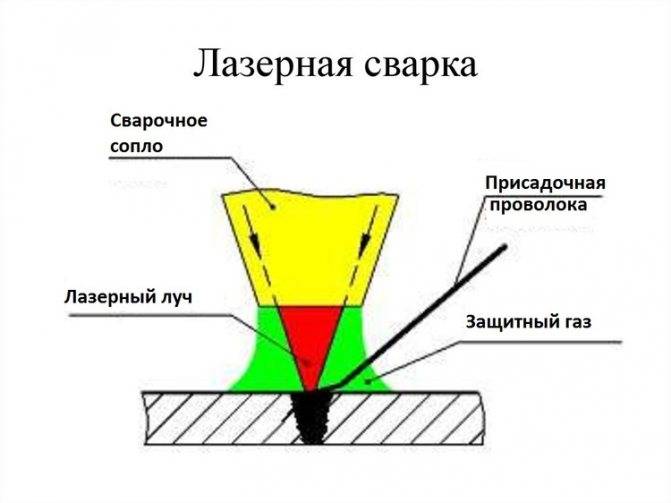

- сварка в среде защитных газов;

- сварка на воздухе.

Первая из указанных технологий позволяет осуществлять соединение самых разных металлов, которые ранее считались непригодными для сваривания (сварка нержавеющей стали, металлов тугоплавкой группы и т. д.).

Технология лазерной сварки

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно

зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается

мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги,

чтобы исключить образование дефектов

в сварном шве, и в

зоне термического влияния. В частности, пористости и оксидных соединений,

а также образования холодных трещин при сварке из-за переизбытка водорода. При

этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки

на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая

величина зазора – не более 5-7% от свариваемой толщины. Прихватки при сборке

не рекомендуются, но, в случае крайней необходимости они должны выполняться

лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые

соединения не рекомендуются из-за повышенной чувствительности к концентраторам

напряжений.

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1,

или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при

сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее

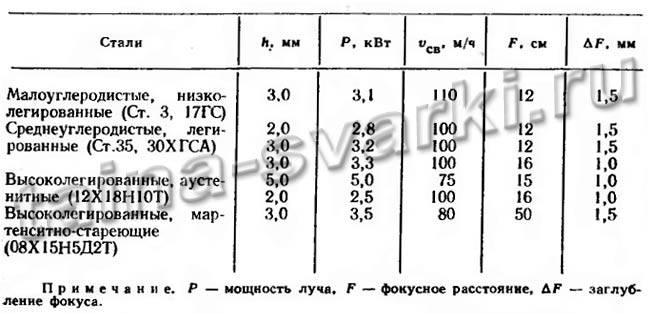

характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для

сварки стыковых соединений, но их можно применять и для

сварки угловых швов, тавровых и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка

алюминия, магния и их сплавов усложняется тем, что это активные металлы,

и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими

элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой

покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием

концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки

и она включает в себя мех. обработку с травлением, промывкой в горячей воде

и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных

участках не успели образоваться оксидные плёнки.

Сварку проводят в среде защитных газов. В качестве защитных газов применяют

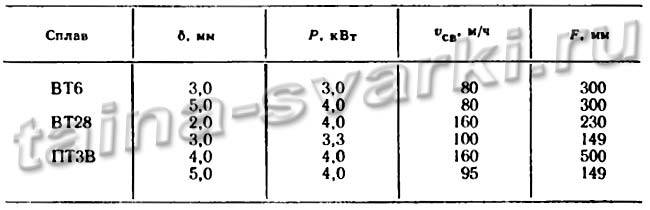

гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены

в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо

формируются и не провисают при сварке на весу. Это позволяет процесс сварки

вести без применения специальных подкладок, в отличии от дуговой сварки, что

значительно упрощает технологию изготовления изделий. Наиболее актуально это

в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки

некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным

лучом, не уступают механическим свойствам основного металла, при соблюдении

технологии сварки.

Сварка титана и титановых сплавов

При

сварке титана и титановых сплавов основными трудностями являются высокая

активность металла при высоких температурах, склонность к росту зерна при нагреве

свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения

содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной

с последующим химическим травлением, осветлением и промывкой. Большое влияние

на качество шва оказывает газовая защита зоны сварки и остывающей поверхности

сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча

используют гелий высокой чистоты, а для защиты остывающих участков возможно

применение аргона повышенной чистоты.

Режимы сварки некоторых материалов на основе титана приведены в таблице:

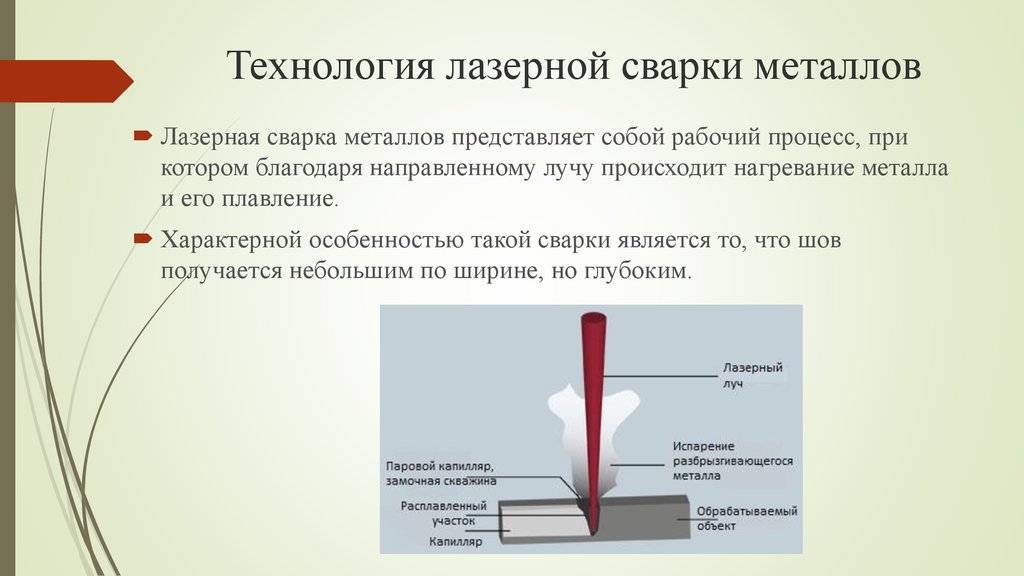

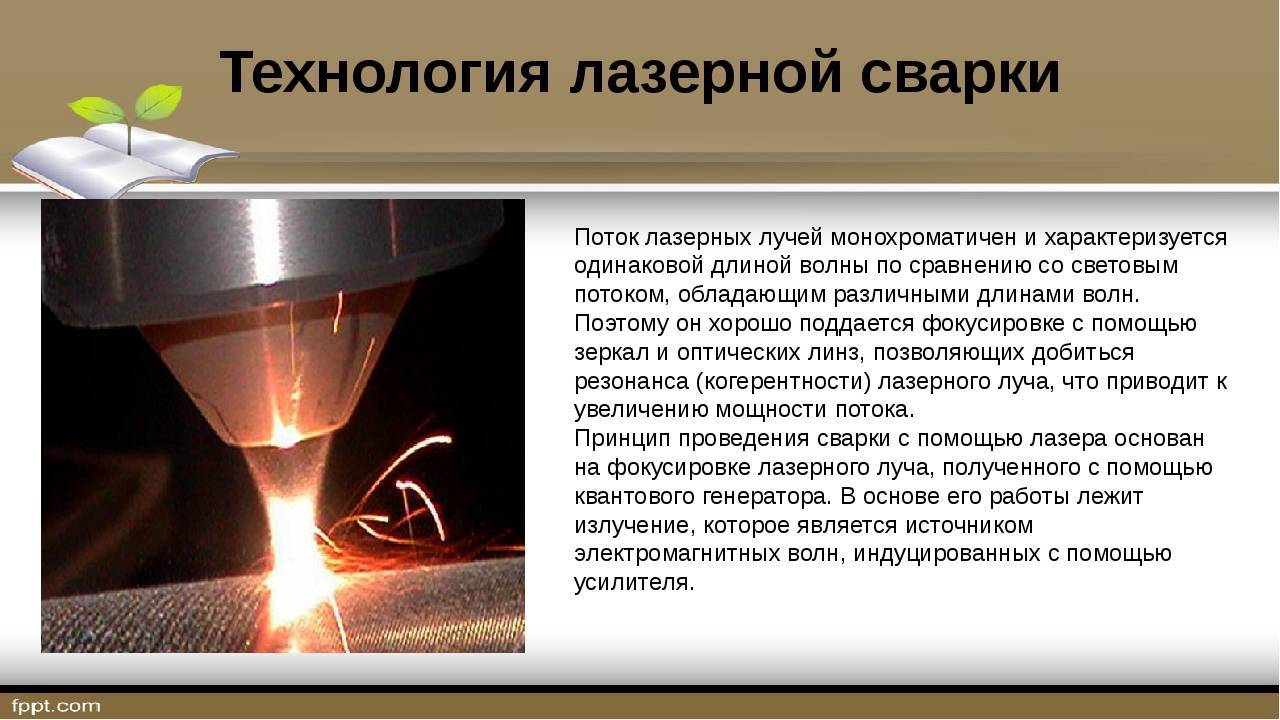

Технология лазерной сварки

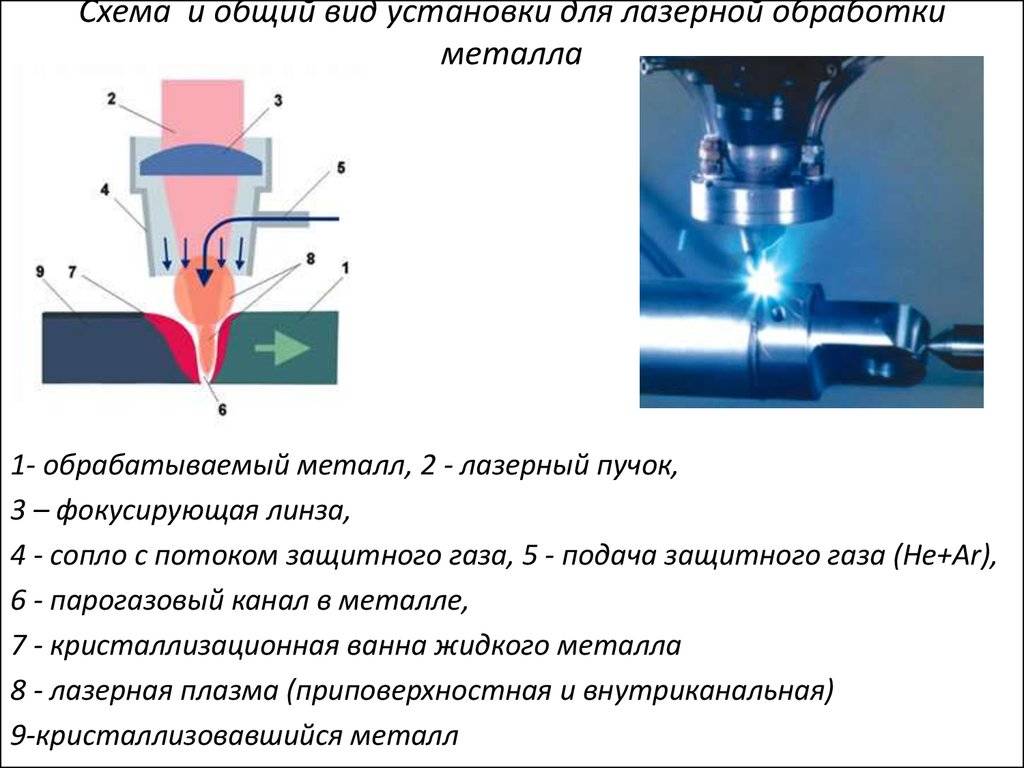

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Видео:

https://www.youtube.com/watch?v=Q38MpPsrF_Q

Оборудование для лазерной сварки

Оборудование для лазерной сварки металлов может быть мобильным и компактным, но также возможно приобретение полноразмерных станков для сваривания крупногабаритных деталей.

К первой категории относятся следующие модели:

- ЛАТ-С – станок применяется для лазерной сварки и наплавки металлов. Установка обладает высокими мощностными характеристиками, благодаря которым удаётся добиться хороших показателей производительности оборудования. Станок “ЛАТ-С” может оснащаться автоматическими координатными столами, что позволит выполнять сварку сложных конструкций с высокой скоростью. Лазерный станок состоит из двух модулей. В первом модуле располагается источник питания, а также специальное охлаждающее лазер устройство. Второй модуль представляет собой подвижной каркас, на котором устанавливается лазерный излучатель. Оба модуля могут легко перемещаться благодаря установленным колёсам в основании. При стационарной работе станка для обеспечения его неподвижности колёса блокируются специальным механизмом.

- МУЛ-1 – малогабаритный станок для лазерной сварки и наплавки металлов. Возможна также пайка таких драгоценных металлов, как золото и серебро. Сварка ювелирных изделий при помощи данного устройства выполняется легко и с высокой точностью, поэтому станок “МУЛ-1” может быть эффективно использован для ремонта и изготовления ювелирных украшений. Благодаря тому, что удаётся сварить небольшие по размеру металлические части без чрезмерного их нагрева, данный аппарат лазерной резки может быть использован, когда необходима сварка оправ очков. Лазерный станок “МУЛ-1” удобен тем, что для его работы достаточно обычной домашней сети напряжением 220 В. При этом потребляемая мощность устройства, в зависимости от используемого режима, составит от 1,8 до 2,5 кВт.

ЛАТ-400 – станок используется для лазерной сварки крупногабаритных деталей. Данная система состоит из мощного твердотелого лазера, устройства питания и охлаждения. Благодаря большой мощности и производительности лазера удаётся выполнять даже сложные сварочные работы с высокой скоростью. Для подключения оборудования необходима трёхфазная сеть 380 В. Потребляемая мощность аппарата при пиковой нагрузке составит около 13 кВт. Установка лазерной сварки металлов “ЛАТ-400” оборудована механизированной системой, приводимой в движение двигателями постоянного тока. Благодаря такай конструкции удаётся легко перемещать лазерную головку в трёх плоскостях.

Для ручной лазерной сварки металлов используются следующие устройства:

- WELD-WF – портативный лазерный сварочный аппарат, который отлично подходит для выполнения работ в труднодоступных местах. Устройство состоит из манипулятора, который соединяется с волокном. По волокну передаётся сгенерированное лазерное излучение. Благодаря наличию обратной связи удаётся, при использовании аппарата ” WELD-WF”, получить более качественный шов, чем при использовании оборудования не оснащённого такими дополнительными опциями. Аппарат подключается к сети 220 В и имеет мощность всего 1,5 кВт, поэтому его можно будет использовать практически в любом электрифицированном помещении. Ручной аппарат лазерной сварки по металлу отлично подходит для выполнения различных ремонтных работ, когда демонтаж конструкций затруднителен либо занимает слишком много времени.

- CLW120 – ручной лазерный сварочный аппарат небольшой мощности, который идеально подходит для выполнения работ ювелирной точности. Точечная лазерная сварка также может быть выполнена с помощью данного устройства. Применяется аппарат для сварки цветных и чёрных металлов, нержавеющей стали и титановых сплавов. Аппарат предназначен для работы от сети 220 В. Мощность устройства – 10 кВт, поэтому в домашних условиях использовать “CLW120” можно только подключив напрямую к электрическому щитку.

Практически все перечисленные аппараты как промышленного применения, так и ручного имеют бинокуляр, который позволяет защитить зрение от вредного воздействия лазерного луча, и одновременно с этим увеличить в несколько раз объект пайки или сварки для выполнения качественной и точной работы. Купить аппарат лазерной сварки не составит большого труда. Специализированные магазины предоставляют возможность приобрести или заказать необходимый станок или аппарат лазерной сварки, а на различных интернет-площадках осуществить покупку можно в один клик.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Конструкция и виды применяемого оборудования

Строение агрегата зависит от типа излучателя, входящего в его состав.

Твердотельные аппараты

Конструкция включает элементы из рубина, легированного неодимом стекла. Они активируются световым потоком, испускаемым мощными дуговыми светильниками. Агрегаты функционируют в режиме постоянного излучения. Они отличаются высокой частотой, низкими мощностью и КПД. Твердотельные аппараты применяют для сварки деталей малых размеров.

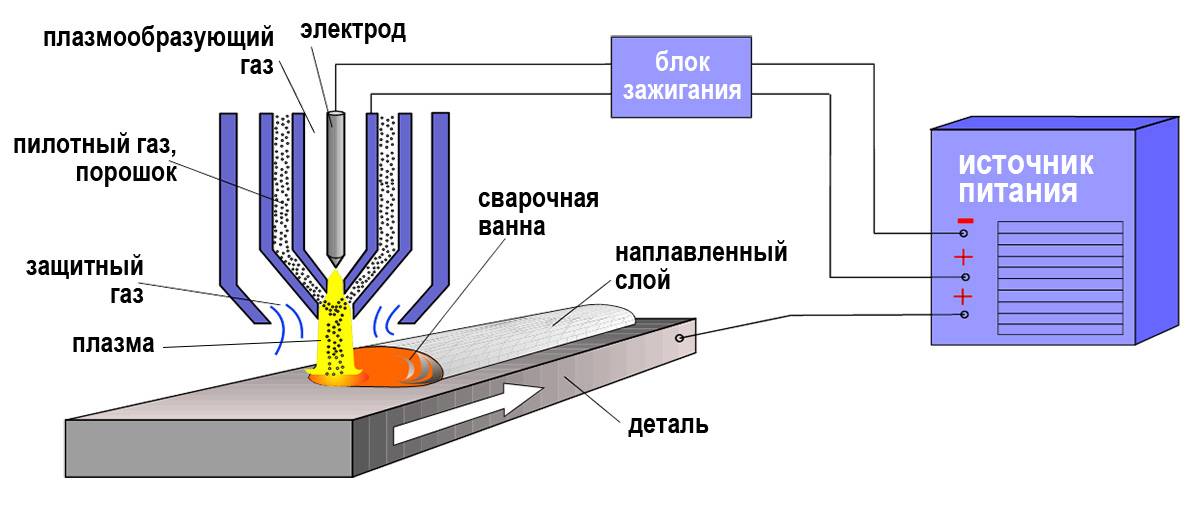

Газовые сварочные устройства

Такие агрегаты подходят для сварки толстых заготовок из стали и других металлов. Излучение, генерируемое в среде газов, характеризуется высокой мощностью. Установка способна соединять детали толщиной до 2 см. Она имеет достаточно высокий коэффициент полезного действия. Эксплуатация устройства усложняется из-за введения в конструкцию хрупкой стеклянной трубки.

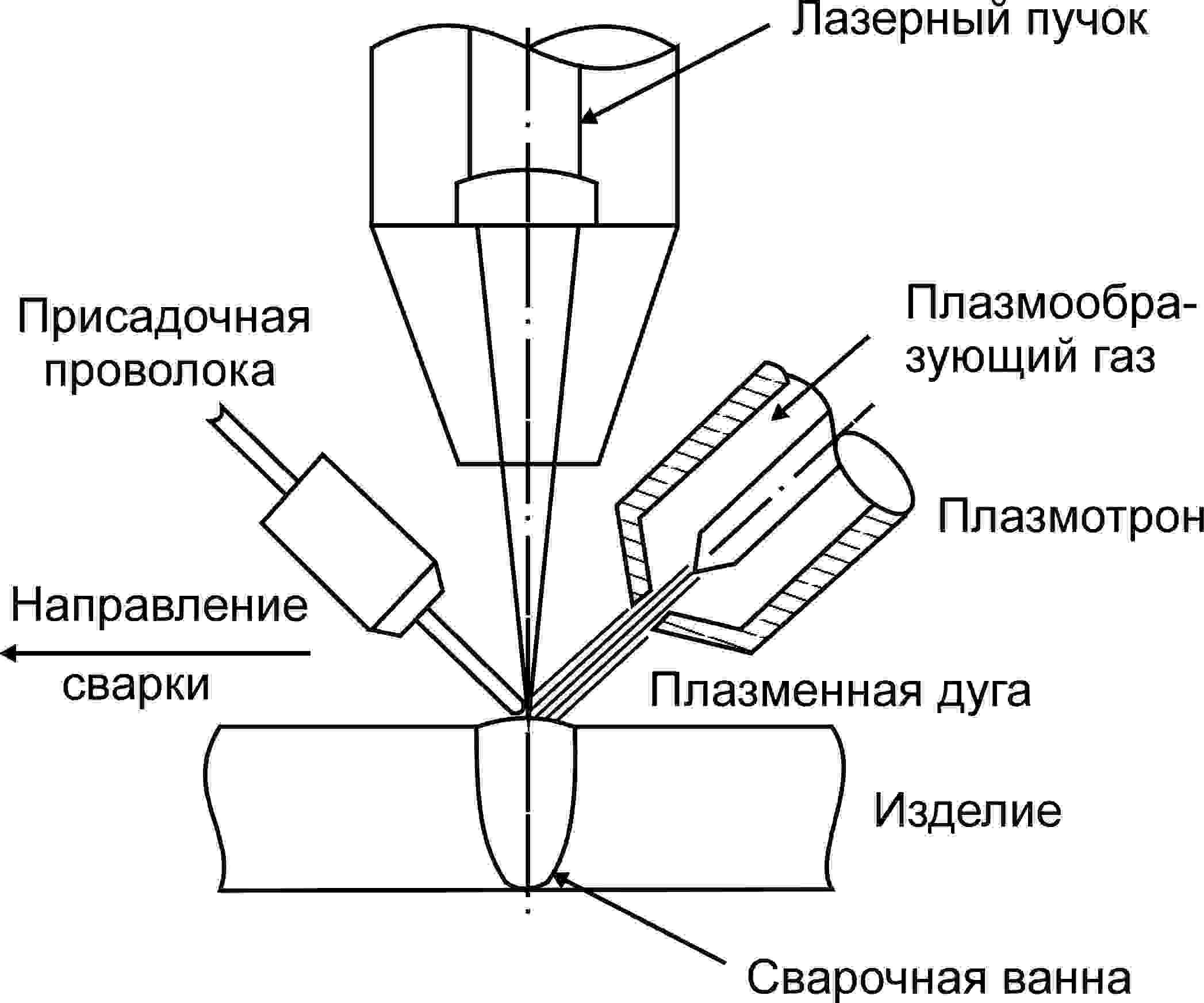

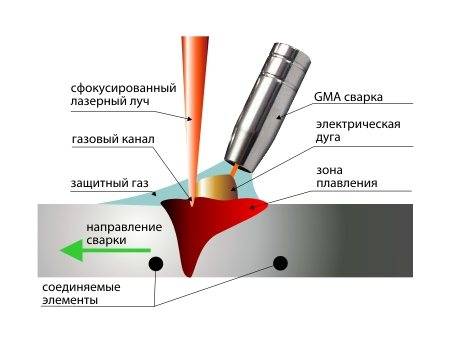

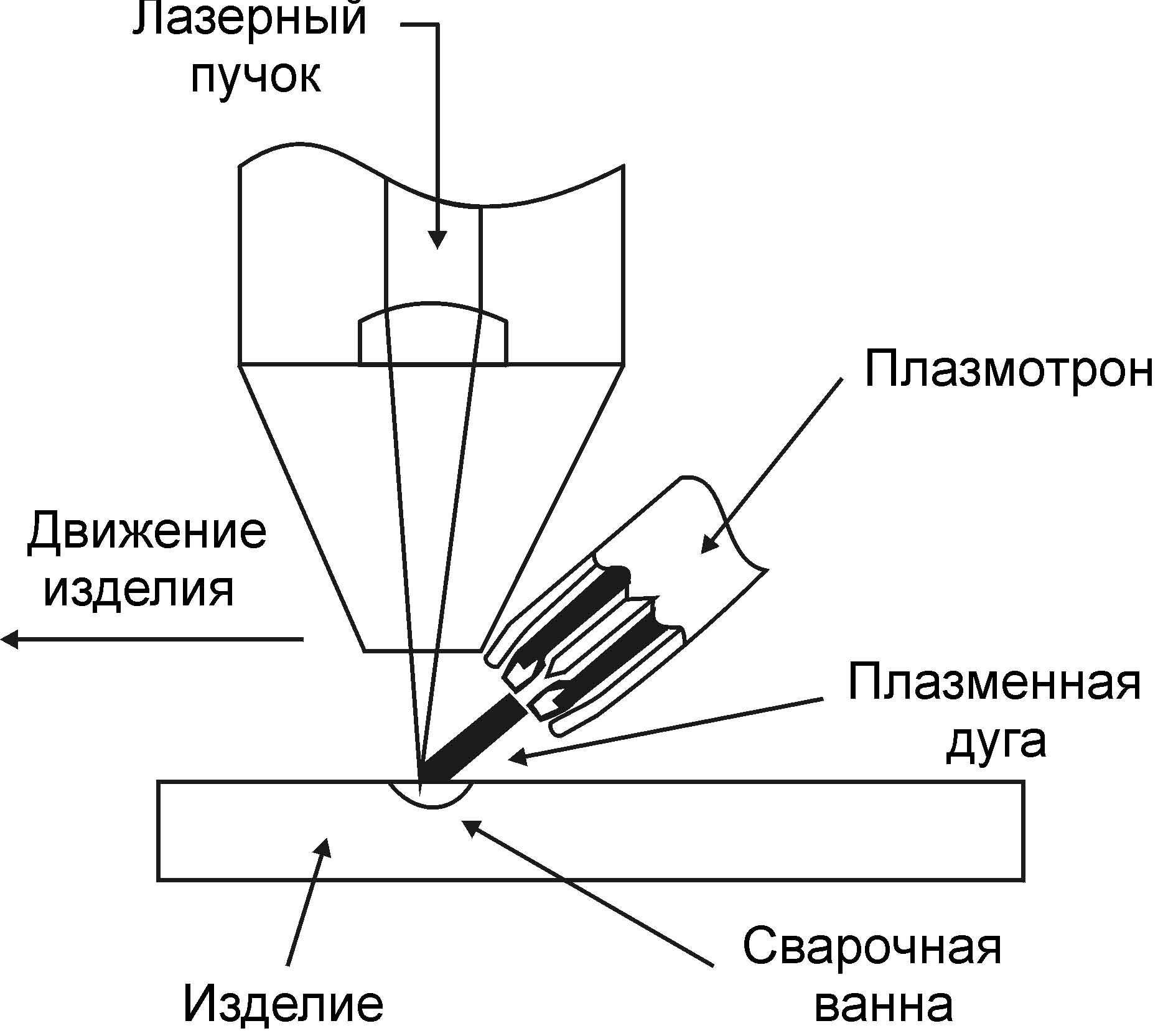

Гибридные установки

Такие аппараты были созданы для соединения металлических заготовок большой толщины. Вместе с лазерной головкой схема прибора включает электродуговую горелку. Дополнительно установлен подающий механизм, выводящий расходный материал в сварочную ванну.

Ручные модели

Небольшие устройства работают по принципу стандартных агрегатов. Необходимость применения при сборке компактных деталей делает аппараты дорогими. Они используются для создания миниатюрных металлоконструкций, пайки микросхем.