Многоцелевой вертикально-сверлильный станок 2Н135

Многофункциональные сверлильные станки 2Н135, у которых относительный диаметр высверливания составляет 35 мм, можно повстречать как на производстве с выпуском изделий маленькими партиями, мастерских по ремонту автомобилей и прочих маленьких фирмах, так и на больших заводах. Базовая модель станка имеет ручное управление, подъёмный стол, фундаментную плиту.

Многосторонность его заключается в том, что с использованием самых разных инструментов, помимо ключевой операции – сверление, можно создать нарезку резьбы с использованием машинных метчиков (в ручном режиме). Доступны для данного оборудования подобные операции как развёртывание, зенкование и зенкерование.

Широкий диапазон скоростей дает возможность работать с материалами различной плотности и стойкости к механическому действию.

Но и такой станок просит доработок при выполнении однотипных операций. Модернизацией сверлильных станков занимаются не только профессионалы производств, где установлены станки такого типа, но и конструкторский отдел завода производителя. На основе 2H135 создано немало станков, к главной маркировке добавляется буква или цифра, но изменения конструкции станка при этом значительные.

Станки такого типа выпускаются тем же заводом, что и сам 2Н135. Есть ряд аналогичных станков, выпускаемых иными станкостроительными заводами, раставленными в Гомеле, Астрахани, Липецке. Молодечно.

Если сверлильное оборудование, выпущенное в Одессе, имеет аналогичный диаметр самого большого высверливания – 35 мм, то доработки иными изготовителями дали возможность увеличить диапазон до 50 мм, о чём говорят маркировки на аналогах 2Н150. Может меняться и расстояние от стола и от плиты до торцевой стороны шпинделя. В различных станках применяется различная величина стола, перемещение стола по оси «Z». Разным может быть перемещение шпиндельной головки и шаг самого шпинделя и частота его вращения.

Меняются и критерии крутящего момента, числа ступенек рабочих подач, и их силы.

Мощность станка напрямую связана с мощностью электрического двигателя. Для заменителей 2Н135 применяются моторы от 2,2 до 7,5 кВт.

Разница в габаритах не слишком большая, а в массе между меньшим и большим составляет 1 тонну.

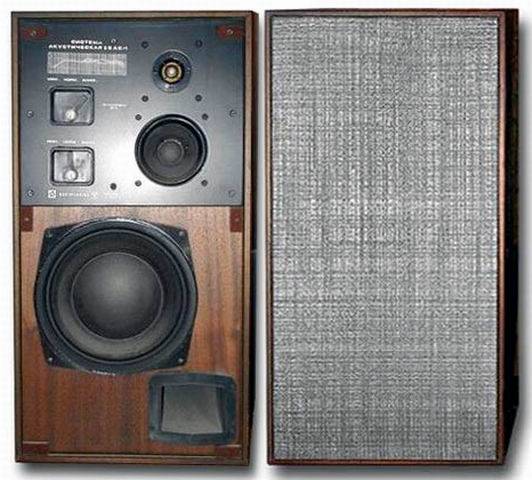

Улучшение звучания 35АС-1 и ее модификаций

Трехполосную акустическую систему 35АС-1, разработанную около десяти лет назад в конструкторском бюро «Орбита» рижского производственного объединения «Радиотехника», можно без преувеличения назвать родоначальницей семейства АС, сделавших реальностью высококачественное звуковоспроизведение в домашних условиях. По тем временам 35АС-1 была лучшей не только среди отечественных бытовых громкоговорителей, она звучала лучше многих АС зарубежных фирм.

Трехполосную акустическую систему 35АС-1, разработанную около десяти лет назад в конструкторском бюро «Орбита» рижского производственного объединения «Радиотехника», можно без преувеличения назвать родоначальницей семейства АС, сделавших реальностью высококачественное звуковоспроизведение в домашних условиях. По тем временам 35АС-1 была лучшей не только среди отечественных бытовых громкоговорителей, она звучала лучше многих АС зарубежных фирм.

В 1979 г. на основе 35АС-1 (изменениям подверглись разделительный фильтр и передняя панель акустического оформления) была создана 35АС-212 (S-90), которая в настоящее время выпускается несколькими предприятиями под названиями 35АС-012 и 35АС-016. К сожалению, сегодня эти АС уже не удовлетворяют возросшие запросы любителей высококачественного звучания.

Дополнение

Моё изначальное утверждение про отсутствие провала с укороченным распылителем оказалось излишне оптимистичным. Зимой было не так заметно, а летом получался весьма неприятный рывок – сперва снижение тяги (цилиндры хапают чистого воздуха), а затем ускорение. Поэтому решил модернизировать распылитель, чтобы он писял в дросслельную заслонку. Для этого понадобится ещё один донор и 3 латунные заклёпки:

Сверлим отверстие с глухой стороны распылителя под углом 45 градусов, диаметр как у штатных трубок – 2,5 мм:

Из одной из заклёпок изготавливаем распылитель. Три четверти прохожим сверлом порядка 1 мм, а завершающий участок проходим сверлом 0.3, после прошёл сверлом 0.4. По опыту сверления латуни могу сказать – она любит большие обороты. Заклёпку я закреплял в дрели, а свело в шуруповёрте и направлял их навстречу друг другу. Так отверстия просверлились довольно быстро:

Со стороны запрессовки носик протачиваем конусом и запрессовываем:

После этого глушим штатные отверстия, заклёпки также протачиваем под конус:

Лишнее отпиливаем и равняем надфилем:

В версии 2 я прижал носик к корпусу и зря, он бы и писял в заслонки, но по факту струя упиралась в колодец, и не выходила в смесительную камеру:

Но угол был что надо:

Поэтому пришлось переделать, и в третьей версии носика струя стала быть в более верном направлении:

Две версии распылителя наглядно:

Ну и видос, струя благоболучно минует малый диффузор и бъётся в сужение большого диффузора, что в общем неплохо:

https://vk.com/video_ext.php

Вот теперь провал минимизирован, он маленький есть только на первой передаче, и только при тапке в пол, я так понимаю это связано с отсутствием подачи топлива во вторую камеру. Также между делом заметил что шланг подачи вакуума к трамблёру был слегка зажат, что тоже могло приводить к провалу, так что проложил его вдалеке от других шлангов, да ещё и максимально укоротил.

Также были замечания по пиленому кулачку, первые дни была такая проблема – плавно поддать газку не получалось, требовалось значительное усилие на педали газа, и после открытия, дроссель открывался немного лишнего. Но спустя неделю-другую вроде более менее притёрлось. В общем советую горб делать более плавным, чем у меня.

Какой ход действий?

Для этого необходима подробная пошаговая инструкция:

- Выбираем необходимые материалы. Для упрощения работы и финансовой выгоды, можно посмотреть на старые элементы или технику, сняв с нее все необходимые компоненты для будущего сверла;

- Делаем новые детали;

- Собираем станок;

- Делаем первый опытный образец сверления.

Обратите внимание!

Компрессор своими руками: ТОП-130 фото-обзоров готовых компрессоров. Пошаговая инструкция + схемы и чертежи

Ветрогенератор своими руками: ТОП-170 фото-обзоров готовых приборов. Подробная инструкция по самостоятельному изготовлению для начинающих

- Точечная сварка своими руками — лучший мастер-класс по изготовлению самодельной точечной сварки с пошаговыми фото-схемами работы своими руками

Сверлильный станок с приводом от двигателя стиральной машины

Предлагаем вашему вниманию еще один бюджетный вариант самодельной сверлилки. Только в данном случае вместо электродрели в качестве привода используется движок от стиралки.

Необходимые материалы:

- круглая металлическая труба;

- уголок стальной;

- полоса металла;

- электрический двигатель;

- газлифт (амортизатор);

- шкивы из фанеры;

- ремень для ременной передачи.

Сначала изготавливаем усиленную стойку. Обычно используют профильную трубу, но в данном случае она не подойдет. Вместо нее будем использовать круглую трубу и уголок.

Берем болгарку с отрезным диском, чтобы отрезать заготовки требуемой длины. Свариваем детали вместе, и зачищаем болгаркой. Далее привариваем сделанную усиленную стойку к станине.

Сразу хотим обратить ваше внимание на то, что основание должно быть достаточно тяжелым и устойчивым, чтобы выдержать вес электродвигателя и металлических деталей. Из отрезков уголка и полосы необходимо изготовить подвижный элемент конструкции, который будет опускаться и подниматься вдоль стойки. По сути, эта деталь представляет собой каретку с механическим механизмом подачи

По сути, эта деталь представляет собой каретку с механическим механизмом подачи

Из отрезков уголка и полосы необходимо изготовить подвижный элемент конструкции, который будет опускаться и подниматься вдоль стойки. По сути, эта деталь представляет собой каретку с механическим механизмом подачи.

Дальше надо изготовить крепежную площадку, на которой будет размещаться мотор. Она приваривается к каретке, изготовленной ранее.

Теперь необходимо сделать шпиндель с патроном для фиксации сверла.

Для этого нам потребуется шпилька с резьбой на конце, которая будет выступать в качестве вала шпинделя. Надеваем на него подшипник, и фиксируем гайками.

Отрезаем кусок трубки, и насаживаем ее на шпильку. Устанавливаем сверху трубки второй подшипник.

Подготавливаем еще один кусок трубы. Разрезаем его вдоль по всей длине. Насаживаем на установленные подшипники. Продольный разрез необходимо наглухо заварить. Накручиваем патрон на вал.

Корпус шпинделя привариваем к металлической пластине, а саму пластину — к подвижной части.

Чтобы можно было опускать шпиндель, необходимо установить рычаг.

Вместо возвратной пружины автор решил установить амортизатор (газлифт).

Теперь делаем рабочий столик, на котором будут располагаться заготовки. Для этого сначала потребуется сделать небольшой ползун, который будет перемещаться по стойке.

К нему привариваем круглый столик (автор использует старый пильный диск для циркулярки). Дополнительно нужно сделать фиксатор.

Вытачиваем из дерева или фанеры два шкива. Один шкив устанавливаем на вал электродвигателя, второй — на вал шпинделя. Натягиваем ремень.

Все детали сверлильного станка надо покрасить, и потом собираем все до кучи. Устанавливаем кнопку включения/выключения.

В отличие от первого варианта, данная конструкция получилась довольно громоздкая. Но такой станок однозначно будет мощнее сверлильной стойки из дрели.

Нашими специалистами разработаны и реализованы проекты модернизации по следующим станкам:

Токарные

- токарно-карусельные , , 1516Ф1, 1516Ф3;

- токарно-револьверные 1325Ф3, 1В340Ф3;

- токарно-патронные 16А20Ф3, 16М30Ф3, 1П756;

- токарно-винторезные 16К20Ф3;

- лоботокарные 1М692Ф3,

- токарные ИТ-42, С1600, MAZAK, SCHAUBLIN;

- обрабатывающие центры BOLEY и TRAUB.

Фрезерные

- координатно-расточные 24K40CФ4, 2Е450, 2Е450АФ1, 2Е450АФ30, 2Е450Ф1, 2Е450Ф30;

- горизонтально-расточные 2А636, 2А636Ф1, 2636, 2А637, 2А637Ф1, 2637, 2А622, 2А622Ф1, 2А622Ф4, 2А620, 2А620Ф1, 2Н636, 2Н636Ф1, 2А637ГФ1, 2Н637ГФ1, 2Н636ГФ1;

- вертикально-фрезерные 65А60Ф1, 65А60Ф4, 65А80Ф4, 6Р11, 6Р11Ф3, 6Р13, 6Р13Ф3, FKrS500, FSS350MR;

- продольно-фрезерные 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М616, 6М616Ф1, 6М616Ф11, 6М616Ф3.

Шлифовальные

- внутришлифовальные 325Д, 3М227;

- координатно-шлифовальные особо высокой точности ;

- плоскошлифовальные 3Б722, 3Д724, 3Д725, ВСЗ-301;

- зубошлифовальные универсальные полуавтоматы 5М841;

Непрофильное оборудование для станкостроения

- координатографы;

- установки для тренировки сильфонных муфт.

Модернизация станков Заказчика производится на площадях ООО «ИнноСтан» или на территории Заказчика.

Модернизация станков включает

- расширение и улучшение функциональных свойств оборудования;

- восстановление станков с требуемыми нормами точности;

- повышение эксплуатационной надежности.

- Стоимость модернизации с восстановлением имеющегося станка в 4−6 раз ниже стоимости покупки такого же нового.

- Срок службы после модернизации достигает 10−15 лет.

- После модернизации Вы получаете технически более совершенный станок, установив его на прежнее место без дополнительных изменений в планировке цеха.

- Такой станок будет иметь гарантированно низкий уровень внутренних напряжений в станинах и других базовых деталях вследствие естественного старения.

- Увеличивается производительность станка, снижается нагрузка на оператора.

- Повышается точность обработки деталей, снижается процент брака.

- Появляется возможность удаленной диагностики оборудования.

Мы модернизируем станки путем

- внедрения новой системы управления;

- замены устаревших комплектующих на новую элементную базу;

- оптимизации параметров системы;

- установки современных измерительных систем и датчиков для осей станка;

- внедрения интеллектуальных приводных систем;

- восстановления изношенных механических поверхностей;

- ремонта направляющих станка;

- установки новых механических узлов — ШВП (шарико-винтовых передач), редукторов и др.

Comments

ВСЕГО ПОНЕМНОГУ: в стоюку лучше залить алюминий будет прочнее и долговечнее

Сем Марик: подскажите пожалуйста, какие ремни идут на этот станок, уже почти 2 недели ищем не можем найти

ALEX BEZZUBENKO: скажи как станок наз. Случайно не Denzel . а то я выписал такой.

Michail Shvetc: Я всегда говорил и говорю товары мейд ин чайна по качеству как в СССР брак, некондиция!

Maxim Katkov: 4:14 Конечно умели. Мы учениками такие литые чудовища в Алма-Атинском индустриальном техникуме делали в середине 80-х. Металооброботчики точили, деревообработчики собирали — тех школа была на высота — теперь банкиры и юристы. А технари в Китае )))). По китайцу обзор хороший- спасибо.

Radionailer: этож с какой дури давить нужно чтоб прогнуть?

Кирилл Б: тут главное купить хоть какой то станок . а в продаже только китаеское гумно

ОРУЖЕЙНЫЙ ДИЛЕТАНТ: ЛАЙК ЗА ПРАВДИВЫЙ ОБЗОР

Сергей Блановский: Вывод, не покупать.

Archer Sagittarius: Не брать китаяся, спасибо за хороший совет.

Сергей Наумов: В своем заметил такие недостатки, вы подтвердили мои сомнения. Спасибо.

Eugene Kotsyuba: Спасибо, полезное видео.

Serg: Хотел бы посоветовать вам увеличить емкость конденсатора на двигателе, это увеличит мощность и устранит нагрев двигателя путем смещения фаз. Я так решил аналогичную проблему.Двигатель сразу стал тише работать.Перестал грется и мощность возросла примерно на треть!

Serg: Отличный прибамбас для владельцев китайских станков. Лайк

Юрий Федоров: и на хер он нужен

8207711731: Эх. Мужик, конечно, молодец. Вышел из положения. Но, зачем покупать это китайское г*вно. ?)) Что бы потом это г*вно облагораживать и «лаком покрывать». ))

viktor petre: поменял двиг на двиг от стиралки 30001.5kw не греется патрон рукой не удержиш цена вопроса китаец-около 70usd cтарый советский в нормальном состоянии от 200 ивыше

Виктор П: спасибо,что то передумал я брать такой но будем искать

Натуралист: С правой стороны, на голове рядом с ручками (скрыто от камеры) имеется регулировочный винт с контргайкой. Подкручивая его, можно устранить люфт. По крайней мере, на калибре 400/13 так. Станок, конечно, не профессиональный и хуже советского, но лучше, чем ничего.

Vladimir Safin: молодец мужик что поделился такими хорошими и важными деталями.

Устранение люфта пиноли китайского сверлильного станка ДИОЛД

Доработка сверлильного станка FDB Maschinen Drilling 16 / убираем люфты пиноли

Доработка сверлильного станка FDB Maschinen Drilling 16 / убираем люфты пиноли Лучший КешБек : https://goo.gl/x1YuLd Выбрать.

Простейший способ устранения люфта пиноли китайского сверлильного станка.

Целый год я работал на разболтанном станке, а, как оказалось, ремонт занимает минимум времени. ))

Обязательно Сделай ЭТО со Своим Сверлильным Станком

Кэшбэк-сервис, который я рекомендую — https://goo.gl/1Amboj ▻Установи расширение для экономии на покупках — https://go.

Доработка китайского сверлильного станочка

Повышаем функционал небольшого сверлильного из Китая. Делаем почти фрезерный для легких материалов, освещ.

Доработка китайского Сверлильного станка

Бюджетный сверлильный станок, Доработка

Бюджетный сверлильный станок, Доработка, как убрать люфт пиноли. Как заменить двигатель. Как усилить стойк.

Доработка китайского сверлильного станка.

За мат оскорбления и политику бан на веки.Мой вариант доработки напильником китайского сверлильного стано.

филиалы: Москва | Санкт-Петербург | Екатеринбург | Нижний Новгород | Самара | Уфа | Челябинск | Тюмень | Новосибирск | Владивосток | Хабаровск

голоса

Рейтинг статьи

Мехобработка

Периодически советую полностью очищать шарнир сектора подсоса, иначе при загрязнении подсос убирается не полностью:

При это в качестве смазки рекомендую графит карандаша, это предохранит от налипания грязи:

Далее на входе камер слегка скругляем кромку:

Также слегка раззенковываем каналы воздушных жиклёров:

Следующий на очереди – небольшой шов на конце стенки верхней части карбюратора:

Стачиваем его аккуратно изнутри, при этом нужно ограничиться созданием плавного перехода, и не более:

На цетральной части тоже был шов, стачиваем его в плоскость:

Также стачиваем кромку выступа над малым диффузором:

Совмещая половинки карбюратора, устраняем все швы и выступы, при этом важно не перестараться:

Особенно важен стык половинок. Все ступеньки должны быть сглажены, а то и вовсе убраны при возможости:

Все помехи устранены:

Далее помечаем диффузоры, это необходимо сделать, так как они будут дорабатываться по месту:

Смотрим, где боковины малых диффузоров выходят в камеры и стачиваемих, придавая обтекаемую форму:

Далее боковины диффузора вытачиваем в плоскость:

Нижние грани стачиваем, чтобы получилась кромка:

Для улучшения обтекания воздухом, создаём небольшую промежуточную грань:

Ну и на десерт закругляем верхню кромку боковин

То есть в сечении боковины должны иметь каплевидную форму:

Также стачиваем микро шов на поверхности трубки:

Внутри малого диффузора виден небольшой шов:

Надфилем слегка стачиваем этот шов:

Нижняя часть большого диффузора не по феншую, обработать проблематично:

Раззенковываем игольчатый клапан, этим увеличим его пропускную способность:

Завершающий этап – доработка прокладок. По коллектору вырезаем шаблон:

Стачиваем всё лишнее с теплоизолирующей прокладки. Она металлизированная, поэтому её надо точить надфилем:

Шаблоном размечаем текстолитовую прокладку:

Круглым напильником делаем плавный переход с карбюратора на коллектор:

В результате получаем плавную аэродинамическую форму, это должно ощутимо улучшить пропускную способность на высоких обротах:

Привод усилителя насоса

Наибольшую противоречивость в тюнинге карбюратора занимает замена кулачка привода усилителя насоса. Часть автовладельцев рекомендует его замену на №4, но многие выступают против, приводя аргументы:

- значительное возрастание расхода топлива при городском и смешанном режиме движения;

- провалы в динамике при резком дожиме педали акселератора;

- плохой разгон на низких оборотах, что особо заметно при попытке резкого старта на светофоре.

Тюнинговый и стандартный кулачки приводов усилителей насосов

Тюнинговый и стандартный кулачки приводов усилителей насосов

Модернизацию карбюратора с заменой кулачка следует производить с возможностью возврата назад, поэтому не следует выбрасывать штатные запчасти, оставшиеся после тюнинга. Результат на каждом автомобиле индивидуален, поэтому после замены следует проверить расход бензина и улучшение динамических характеристик. Если соотношение этих параметров устраивает автовладельца, то можно оставлять тюнинговую запчасть, в противном случае — следует вернуться к стандартной детали.

Револьверные токарные станки

Горизонтальные револьверные токарные станки имеют две особенности, отличающие их от обычных универсальных токарных станков. Первый – это многогранная главная револьверная головка, которая занимает место задней бабки на токарном станке двигателя. Различные токарные, сверлильные, расточные, резьбонарезные инструменты могут быть закреплены на главной револьверной головке, которая может периодически вращаться вокруг своей вертикальной оси. Для продольного перемещения револьверной головки относительно заготовки, установленной на шпинделе станка, можно использовать либо маховик, либо автоматизированную продольную подачу.

Второй отличительной особенностью револьверного станка является револьверная головка, установленная на поперечном суппорте. Эта револьверная головка также может вращаться вокруг своей вертикальной оси и позволяет использовать различные токарные инструменты. К задней части поперечного суппорта можно прикрепить инструментальную стойку или инструментальный блок для установки дополнительных инструментов. Поперечное движение может быть приведено в действие или вручную или автоматически.

Револьверные токарные станки могут быть классифицированы как прутковые машины или отбойные машины. Прутковые машины раньше назывались винтовыми машинами, и они могут быть либо ручными, либо автоматическими. Прутковый станок предназначен для обработки мелких резьбовых деталей, втулок и других мелких деталей, которые могут быть созданы из пруткового материала, подаваемого через шпиндель станка. Автоматические прутковые станки производят части непрерывно путем автоматической замены запаса прутка в шпиндель машины. Отбойный станок предназначен главным образом для обработки более крупных деталей, таких как отливки, поковки или заготовки из штока, которые обычно должны быть установлены в патроне вручную.

К вопросу о модернизации акустических систем

К сожалению хорошие акустические системы стоят и хороших денег. А их обычно нет, и что же делать в таком случае? Есть два пути (как всегда в России третьего не дано) – лелеять несбыточную мечту и копить, либо слушать старый хлам со всеми его застарелыми дефектами и недостатками.

И вот на радость всем российским аудиофилам относительно нулевого достатка некая столичная торговая фирма в своем красочном буклете предложила просто замечательный выход из тупиковой ситуации (наконец есть третий путь и для России) — берем чемпионские провода, прикупаем к ним хорошие конденсаторы, приобретаем хорошие резисторы, и соединяем все это с помощью лучшего в мире припоя и т.д. и т.п.

Желательно набрать баксов на триста, а лучше на полтыщи, (конечно, все это вы найдете в нашем магазине), ставите взамен старой дряни и только после этого польется музыка из ваших S-90 или «Корветов». После этого десятки, а то и сотни аудиофилов сбились с ног в поиске, прежде всего каких-то денег, а затем и всяких замечательных мулькинкапов и разных Аудиовотных проводов и припоев.

Многолетний опыт модернизации отечественых и ненаших акустических систем в ценовой категории от 500 руб. до 3000$ в фирме братьев Арзумановых подтверждает старую как мир истину — чудес на этом свете не бывает. Если внутри стоит кривой фильтр, то он кривым и останется, если был кривым динамик, то кривым он и останется, не взирая на замену комплектующих заведомо более качественными. Чаще всего звук окажется хуже прежнего за счет искусственной оголенности дефектов, да потраченных впустую денег.

Литература

- Жагирновский М., Шоров 8. Улучшение звучания 35АС-1 и ее модификаций. Радио, 1987, № 8, с. 29–30.

- Шоров В. Улучшение головок громкоговорителей. Радио. 1986, № 4, с. 39–41.

- Алдошина И., Войшвилло А. Высококачественные акустические системы и излучатели. М., Радио и связь. 1985.

- Жбанов В. Механическое демпфирование диффузоров. Радио, 1988, № 5, с. 41–43.

- Маслов А. Еще раз о переделке громкоговорителя 35АС-212 (S- 90). Радио, 1985. № 1, С. 59.

- Жбанов В. О демпфировании динамических головок. Радио, 1987, № 8, с. 31–34.

- Геннадий и Карен Арзумановы. К вопросу о модернизации акустических систем. Вестник А.Р.Ф. №6, 2000

Основы доработка акустики → ← Улучшение звучания 35АС-1 и ее модификаций

20ГДС-4-8 в качестве низкочастотной

Известно, что низкочастотные головки бывают в продаже крайне редко. Гораздо чаще в магазинах можно встретить среднечастотные динамические головки 20ГДС-4-8 (старое название 15ГД-11). При необходимости их можно использовать в качестве низкочастотных путем увеличения гибкости гофрированной центрирующей шайбы .

С этой целью из нее удаляют два противоположных сектора по 90 градусов каждый (см. рис.) Удаляемые части аккуратно вырезают тонким острым скальпелем так, чтобы на срезе не оставалось бумажных хлопьев и отдельных нитей. Края образовавшихся отверстий промазать вибропоглащающей мастикой

Модернизация сверлильных станков

Сверлильные станки бытового назначения, выпускаемые как отечественными, так и зарубежными производителями имеют ряд несовершенств. Изначально эти станки нельзя назвать оборудованием, обладающим высокой точностью обработки. Встает вопрос о модернизации или модификации оборудования.

Модернизация сверлильных станков может включать в себя различные направления: переделка с изменением технических характеристик и доработка конструкции без изменения характеристик (модификация).

Доработка может состоять в дооснащении рабочего стола освещением. Подобная модернизация не поможет станку стать более точным. Увеличение жёсткости шпиндельного узла – вот что нужно для более точного выполнения сверлильных, расточных и прочих видов работ, выполняемых на вертикально-сверлильных станках.

Доработкой для сокращения затрат времени на обработку деталей, можно считать изменение конструкции зажима с механического на полуавтоматический или автоматический.

Общая характеристика систем с ЧПУ

В современном производстве выделяют четыре поколения станков с ЧПУ.

Первое поколение представлено системами ЧПУ, которые внедрялись на производство еще в Советском Союзе, это были целиком и полностью отечественные системы. Чаще всего это было громоздкое оборудование и порой оно занимало целый шкаф. Нет смысла перечислять недостатки первых систем с ЧПУ, однако на некоторых предприятиях их до сих пор используют.

Второе поколение систем с ЧПУ стало постепенно внедрятся на производстве уже в 90-е годы XX века. Главное их отличие было в наличие корзины с полным комплектом плат, которые соединялись с приводами и со станком. В данном случае промышленный компьютер мог находится как в корзине, так и стоять раздельно. Еще одной отличительной особенностью систем с ЧПУ второго поколения является наличие клавиатуры, на которой располагалось большое количество функциональных кнопок.

Данные системы не были лишены недостатков, к которым относятся следующие:

-Большое количество разъемных соединений, что отрицательно сказывалось на эффективности работы всей системы

-Наличие большой габаритной системы, не позволяющей как следует встраиваться в конструкцию станка

-Сложность при техническом обслуживании из-за отсутствия доступа к печатным платам.

-Сложность эксплуатации из-за отсутствия стандартизации при установлении интерфейса функциональных зон, нерациональность расположения рабочих клавиш, индивидуальность исполнения.

-Системы с ЧПУ второго поколения были достаточно универсальны и чтобы их приспособить к конкретному станку приходилось усердно потрудиться.

Рисунок. 1. Станок второго поколения (структурная схема)

Процесс развития систем с ЧПУ шел по пути совершенствования электронной начинки. Совершенствование работы частотных преобразователей, изобретение сенсорного экрана привели к изобретению третьего поколения систем с ЧПУ (структурная схема представлена на рис. 2).

В отличие от предыдущего поколения новые станки можно было назвать «бескорпусными». Небольшой компьютер находился в пульте оператора, контроллеры исполнения монтировались на непосредственной близости от исполнительного механизма. Система 3-го поколения полностью решали проблемы присущие 2-му поколению систем с ЧПУ.

Рисунок. 2. Станок третьего поколения (структурная схема)

Итогом развития информационных технологий стало создание систем ЧПУ четвертого поколения. Появление данной системы позволило решить большинство проблем связанных с эксплуатацией промышленного оборудования с ЧПУ.

Теперь был обеспечен полноценный процессорный подход, включающий все стадии технологического процесса, включающий стадии от подготовки и наладки до профилактики и ремонта.

На рисунке 3 представлена система с ЧПУ четвертого поколения.

Особо хочется отметить достоинства систем четвертого поколения: теперь оператор ограничен к функциям станка, к которым оператор по своим трудовым обязанностям не имеет никакого отношения.

Для оператора предназначены только три кнопки: желтая – зажим заготовки/разжим детали, зеленая – ПУСК, красная – СТОП.

Такая разработка существенно упрощает требования к квалификации оператора, значительно уменьшает вероятность операционных ошибок и целиком исключает вероятность случайное вмешательство рабочего-оператора.

Рисунок 3. Станок четвертого поколения (структурная схема)

Какой сверлильный станок купить

Чтобы не расходовать лишние средства, при выборе подобного оборудования нужно руководствоваться следующими критериями.

Место работы

Для проведения сверлильных работ в стеснённых условиях гаража, домашней мастерской потребуется компактный настольный вариант. Интенсивное использование такого оборудования в техцентрах, на предприятии потребует приобретение мощного напольного сверлильного станка.

Предназначение

Перед покупкой нужно определиться с материалом, с которым будут производиться работы, а также диаметром отверстий.

Мощность

Частота использования и характер производимых операций также влияет. Интенсивной работе потребуется мощное устройство с подключением к трёхфазной сети. Домашнему мастеру для поведения нечастого ремонта можно купить недорогой вариант до 500 Вт, источником питания послужит бытовая сеть 220 В.

Дополнительные устройства

Если позволяют финансовые средства, то желательно приобретение оборудования с возможностью наклона при сверлении, наличием подсветки, тисков и т. д. Это позволит с комфортом выполнять операции.

Производитель

При покупке нужно обратить внимание на фирму-производителя, оборудование которой пользуется популярностью у пользователей

Численное управление (ЧПУ)

Многие типы станков и других промышленных процессов оснащены численным управлением, обычно называемого ЧПУ. Самые ранние формы ЧПУ были разработаны в 1950-х годах, когда движениям осей станков были присвоены числовые значения, облегчающие замену маховиков и циферблатов логикой управления. ЧПУ требует точных значений конструктивных параметров изделия; ранние системы были ограничены отсутствием подробного анализа геометрических чертежей компонентов, которые должны быть изготовлены. Позднее в этом десятилетии эта проблема была преодолена, когда были разработаны компьютеры, которые могли описывать геометрические движения инструмента как функции языка программирования деталей. Одним из наиболее известных из этих ранних языков инструментальных инструкций был APT (Automatically Programmed Tools).

Значительное развитие в начале 1960-х годов получила система, известная как Sketchpad, которая позволяла инженерам рисовать рисунки на электронно-лучевой трубке с помощью световой ручки и клавиатуры. Когда эта система была подключена к компьютеру, она позволяла проектировщикам изучать чертежи в интерактивном режиме, и облегчала модификацию их конструкций.

Система или устройство ЧПУ-это устройство, которое управляет действиями машины или процесса путем прямого ввода числовых данных в какой-то момент; система также должна автоматически интерпретировать, по крайней мере, некоторую часть данных. Различные виды систем числового управления используют данные, закодированные в виде цифр, букв, символов, слов или комбинаций этих форм.

Инструкции, необходимые для обработки детали с помощью ЧПУ, выводятся из чертежа детали и записываются в кодированном виде на программной рукописи. В рукопись могут быть включены следующие виды данных:

(1) последовательность операций,

(2) Вид операции,

(3) глубина резания,

(4) координатные размеры для центра режущего инструмента,

(5) скорость подачи,

(6) скорость вращения шпинделя,

(7) номер инструмента

(8) другие различные операции.

Закодированная информация заносится в ленту шириной в один дюйм. Лента, обычно изготовленная из бумаги или пластика, вставляется в систему ЧПУ, которая подключается к станку. Система ЧПУ интерпретирует информацию на ленте, таким образом, активируя реле и электрические цепи, которые заставляют сервомеханизмы машины и другие органы управления выполнять последовательность операций автоматически. В некоторых системах ЧПУ закодированная информация вводится в оборудование на перфокартах или магнитной ленте вместо перфоленты. Лента может быть сохранена для дальнейшего использования на той же машине или на других подобных ей в любом месте. Машины с ЧПУ могут производить детали с точностью до допусков 0,001 или 0,0001 дюйма (0,025 или 0,0025 мм) в зависимости от конструкции машины, системы ЧПУ и других факторов, таких как температура окружающей среды.

Системы ЧПУ на станках можно разделить на два основных типа: точечные и непрерывные. Системы «Точка-точка», обычно используемые на станках, выполняющих обработку отверстий и прямолинейное фрезерование, относительно просты в программировании и не требуют помощи компьютера.

Системы ЧПУ с непрерывным контуром обычно используются на станках, выполняющих операции оконтуривания, таких как фрезерные станки, токарные станки, станки для резки огнеупорных изделий и чертежные машины. Подготовка программ для машин с непрерывным трактом более сложна и обычно требует помощи компьютера.