Разновидности резцов для строгального оборудования

- По направлению подачи; (левые и правые)

- По форме головки;(прямые, отогнутые, с оттянутой головкой)

- По способу изготовления;(цельные и составные)

- По виду выполняемой работы.(проходные черновые и чистовые, фасонные, отрезные, канавочные и др.)

Процесс строгания металла происходит лишь при рабочем резце, либо на столах с прочно закреплённой заготовкой.

В тот момент, когда режущий инструмент плотно закреплён в откидном держателе, его процесс изнашивания и истощения будет происходить намного дольше, так как во время обратного хода он начинает откидываться и свободно перемещается по всей поверхности.

Основные критерии выбора модели резца:

- тип оборудования – для продольных или поперечных операций;

- материал режущей кромки. Влияет на скорость и точность работы;

- форма резца. В зависимости от этого параметра будет происходить формирование канавок, отверстий или выборок на поверхности детали.

Существует несколько типов операций, осуществляемые на продольно-строгальном станке. Они могут быть проходные, чистовые, фасонные, подрезные или отрезные. Для увеличения срока службы резцов рекомендуется использовать оборудование с откидной фиксирующей головкой. После первичной обработки резец возвращается в исходное положение. Во время обратного хода он не должен контактировать с поверхностью заготовки.

Наиболее распространенными являются продольно-строгальные станки. Они характеризуются относительно небольшими габаритами и простотой в эксплуатации

Особое внимание следует уделять качеству режущих инструментов. Для обеспечения бесперебойного технологического процесса необходимо иметь небольшой запас

Описание принципиальной электросхемы

Электросхема станка обеспечивает:

- Пуск и останов электродвигателя главного привода.

- Пуск и останов электронасоса.

- Пуск и останов электродвигателя ускоренных перемещений стола.

- Дистанционное управление долбяком с кнопочной станции (пуск и останов).

- Работу механизма отсчёта перемещения стола.

- Ограничение холостого хода главного электродвигателя.

- Местное освещение станка.

1. Пуск двигателя главного привода 1М осуществляется в следующей последовательности: поворотом пакетного выключателя ВВ1 подается напряжение 380в от сети трехфазного переменного тока к электродвигателям и цепи управления. После нажатия на кнопку 1КУ (пуск) ток идет по цепи Л16-2-3-4-5-6-Л26.

Ток, пройдя через катушку магнитного пускателя 1К, включает главные контакты 1К в точках Л12-Л13, Л22-1С2,Л32-Лзз и пускает электродвигатель главного привода 1М. Одновременно магнитный пускатель шунтирует кнопку 1КУ в точках 3—4.

Для выключения главного электродвигателя 1М необходимо нажать па кнопку 2КУ (стоп), которая при этом размыкает свои Н.З. контакты в точках 2—3 и обесточивает цепь катушки магнитного пускателя 1К.

2. Включение и выключение электронасоса 2М осуществляется поворотом пакетного выключателя ВВ2.

3. Пуск и останов электродвигателя ускоренных перемещений «ЗМ» осуществляется кнопкой «ЗКУ» (пуск), работающей в толчковом режиме.

4. Дистанционное управление долбяком с кнопочной станции может осуществляться в двух режимах — наладочном и рабочем.

- Рабочий режим. Переключатель цикла ПЦ в точках 9—10 разомкнут. Для пуска долбяка необходимо нажать кнопку 4КУ, которая своими Н. О. контактами в точках 7—8 замкнет цепь электромагнита ЭМ-2, который через зубчатую передачу повернет кран управления гидропанелью в положение «пуск». Долбяк начнет перемещаться. Для останова долбяка необходимо нажать на кнопку «2КУ», которая своими Н. О. контактами замкнет цепь электромагнита ЭМ-1 в точках Л16—10. Последний через зубчатую передачу повернет кран гидропанели в положение «стоп». Долбяк остановится.

- Наладочный режим. Переключатель цикла ПЦ замкнут в точках 9—10. Управление долбяком осуществляется только одной кнопкой 4КУ, которая своими Н. О. контактами включает ЭМ-2, а Н. 3. контактами по цепи Л16-7-9-10-Л26 включает электромагнит ЭМ1. Пуск долбяка может осуществляться только после пуска главного двигателя, когда замкнутся Н.О. контакты Л16—7.

5. Конечный микропереключатель механизма отсчета перемещений стола «1KB» встроен в цепь управления главного электродвигателя «1М». При получении команды от механизма отсчета конечный выключатель «1KB» размыкает цепь Л16 2-3-4-5-6-Л26 в точках Л16—2 и обесточивает цепь катушки магнитного пускателя 1К.

6. Ограничение холостого хода главного электродвигателя осуществляется кнопкой «2КУ», которая имеет (Н. 3.) контакты в цепи управления главного двигателя в точках 2—3 и Н.О. контакты в цепи останова долбяка в точках Л16—10. Таким образом, при останове долбяка произойдет также останов главного двигателя.

7. Лампа местного освещения питается пониженным напряжением 36 в переменного тока от вторичной обмотки трансформатора 380/36/6в. В цепи лампочки «Л1» имеется плавкий предохранитель «ЗПР» и выключатель «ВО». К выводу 6в подключается сигнальная лампочка Л, через гасящее сопротивление ПС.

Сигнальная лампочка Л2 зажигается при подаче напряжения от сети поворотом пакетного выключателя ВВ1.

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

Геометрические параметры строгального резца Используемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Значимые элементы круглой протяжки

Значимые элементы круглой протяжки

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Шлицевая протяжка для обработки отверстий

Передняя часть Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

Хвостовик

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Стандартный хвостовик шлицевой протяжки

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Основные элементы режущей части шпоночной протяжки

Опорная цапфа

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая часть

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

Эксплуатация оборудования

При эксплуатации станков необходимо соблюдать ряд правил:

- перед проведением работ нужно убедиться в надёжности крепления резца, а также заготовки;

- для предотвращения перегрева рабочего инструмента требуется стабильный подвод смазывающих или охлаждающих жидкостей;

- движущие части должны быть в защитных кожухах;

- не допускается обработка деталей, размеры или вес которых превышает технические требования производителя станка;

- до набора стабильной частоты оборотов к работе приступать запрещено;

- необходимо периодическое проведение техосмотров и обслуживаний;

- требуется поддержание механизмов в чистоте;

- для избегания замыкания в питающих цепях требуется обеспечить оптимальный уровень влажности в помещении.

Некоторые устройства оснащаются креплениями для одновременной фиксации нескольких резцов. Это позволяет проводить обработку сложных поверхностей с высокой производительностью, поскольку время на перестановку режущих инструментов не тратится. Бывают одно-, двух или четырёхсторонние крепления.

Превращаем строгальный станок в долбежный!

Устройство

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.

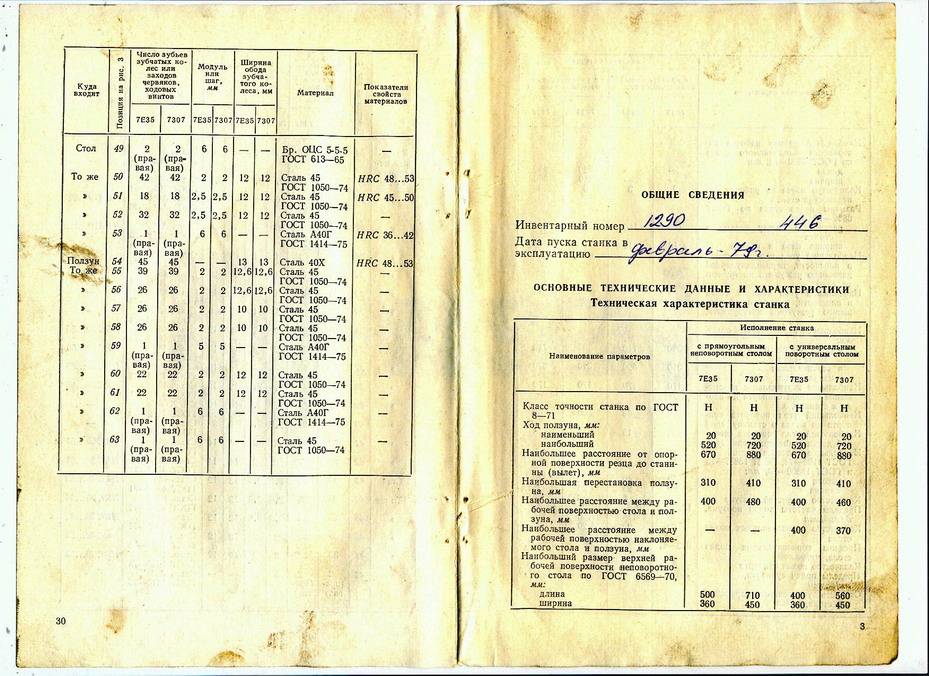

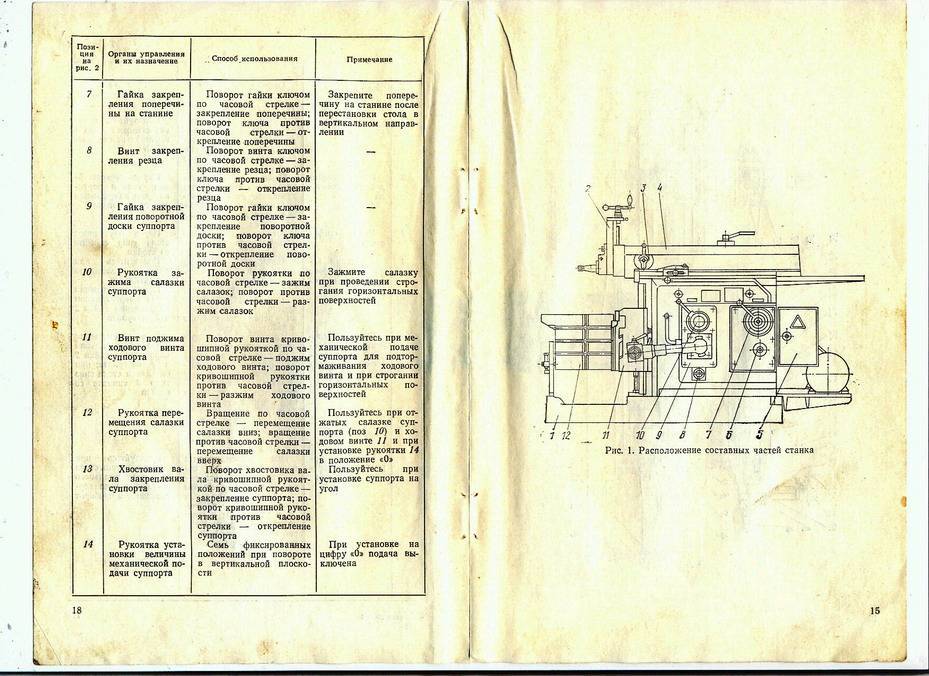

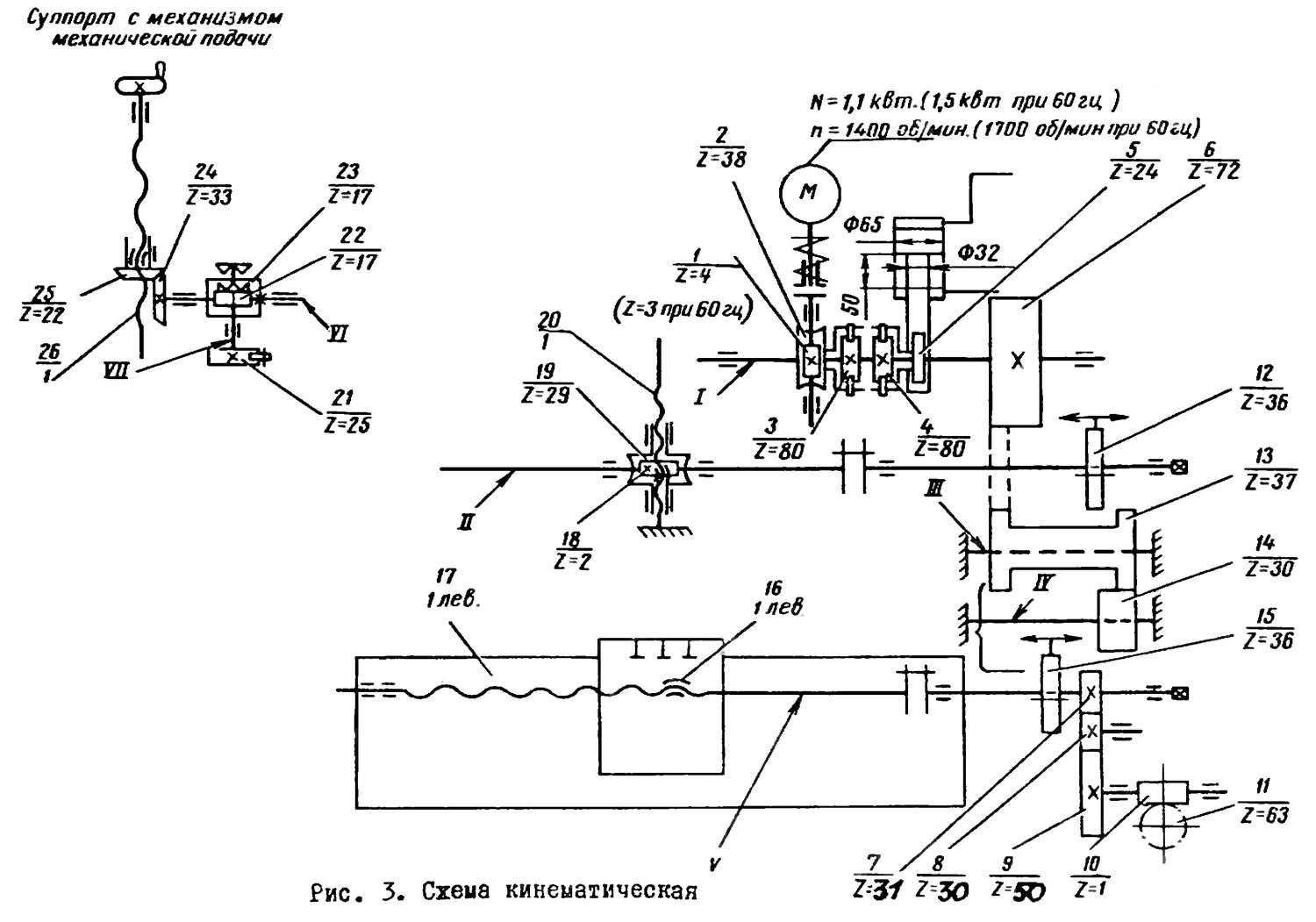

Описание кинематических цепей станка 7Б35

Цепь главного движения

Движение от электродвигателя передается через клиноременную передачу на приводной шкив станка.

Число оборотов приводного шкива:

При включении дисковой фрикционной муфты вращение от приводного шкива передается на второй вал коробки скоростей с двумя блоками зубчатых колес 1-2 и 3-4, переключением которых передаются четыре ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлиненным зубом, заклиненное на третьем валу коробки скоростей, находится в постоянном зацеплении с колесом 10 передвижного блока зубчатых колес 10-11, зацепляющихся с одним из пары кулисных колес 21-22. Переключением блока зубчатых колес 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода. Наибольшая скорость рабочего хода ползуна достигается при среднем положении кулисы, наименьшая – при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка.

Цепь подач стола

Укрепленный на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нем собачку поворачивает храповое колесо 32, соединенное кулачковой муфтой с валом конического колеса 33. Коническое колесо 33 сцепляется с колесом 34, от которого движение передается через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колес 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Величина подачи стола зависит от угла поворота храпового колеса, т.е. от количества захватываемых собачкой зубьев.

Цепь подач суппорта

При обратном (холостом) ходе ползуна рычаг механизма подач, попадая на специальный кулачок, установленный на верхней плоскости станины, поворачивает храповое колесо 45, соединенное при помощи штифта и собачки с коническим колесом 46. Дальше движение передается на конические колеса 47, 48, 49.

Коническое колесо 49 служит гайкой 55 для винта подачи суппорта.

Механизм установки вылета ползуна

Вращением кривошипной рукоятки, надеваемой на квадратный конец валика зубчатого колеса 51, а также через коническое колесо 52, винт и гайку, перемещают ползун относительно обрабатываемого изделия. Этим самым устанавливают вылет ползуна.

Механизм вертикального перемещения стола

Вертикальное перемещение стола осуществляется вращением от руки при помощи кривошипной рукоятки валика с коническим колесом 42, валик передает движение коническому колесу 43, которое служит гайкой для неподвижного винта.

Механизм установки длины хода ползуна

Длину хода ползуна регулируют в пределах 20±500 мм и изменяют смещением пальца камня кулисы относительно центра вращения вала кулисного механизма. Для этого поворачивают кривошипной рукояткой валик с зубчатым колесом 23 и зубчатые колеса 24,25,26, действуя на винт 27 и гайку.

Механизм быстрого (ускоренного) перемещения стола

Приводной шкив станка, соединенный с косозубым колесом 12, находящимся в зацеплении с колесом 13, передает движение губчатым колесам 14-15 маслонасоса. На валу зубчатого колеса 13 установлена звездочка 16, соединенная цепью со звездочкой 17, сидящей на одном валу со звездочкой 18, соединенной цепью со звездочкой 19 следующего валика. На валике звездочки 19 установлено зубчатое колесо 20, сцепляющееся с колесом 29; последнее при включении кулачковой муфты сообщает быстрое движение столу через конические колеса 33,34,37,38 (или 39) и винтовую пару 40 и 41.

Цепь ускоренного перемещения стола включает звенья: 12, 13, 16, 17, 18, 19, 20, 29, 33, 84, 37, 38 (или 39), винт 40 и гайку 41.

Как выбрать строгальный станок

Критерии выбора:

- площадь рабочего стола;

- мощность установленного двигателя;

- скорость перемещения резца относительно заготовки;

- доступные способы резания;

- конфигурация стола;

- возможность позиционирования резца: угла наклона, траектории перемещения;

- степени защищённости корпуса от пыли и влаги;

- предельно допустимая масса обрабатываемых деталей;

- производитель, срок гарантии, наличие дополнительных возможностей по расширению функциональности.

Конфигурация оборудования (Фото: Instagram / kubanzheldormash)

Преимущества и недостатки

Преимущества строгальных станков:

- универсальность применения — обработка различных типов металлов;

- подбор оптимальной скорости резки;

- широкий выбор режущих инструментов;

- возможность черновой или чистовой обработки для получения нужного уровня шероховатости поверхности;

- высокая прочность корпуса, способная переносить повышенные нагрузки от режущего инструмента, вес детали;

- удобное управление;

- формирование поверхностей сложной формы;

- высокая надёжность установленных узлов, агрегатов.

Недостатки:

- потеря времени на перемещение резца относительно обрабатываемой детали;

- инерционность перемещающихся механизмов;

- высокий уровень вибраций;

- шумность двигателя;

- сложность получения высокой частоты оборотов двигателя под нагрузкой или на холостом ходу за короткий период времени.

Стоимость и производители

В России станки производятся на следующих предприятиях:

- ООО «Свердловский машиностроительный завод» (СМЗ);

- ООО «Рязанский станкостроительный завод» (РСЗ);

- ОАО «Оренбургский станкостроительный завод» (ОСЗ);

- ОАО «Астраханский станкостроительный завод» (АСЗ);

- ООО «Липецкая станкостроительная компания»;

- Верхневоложский станкостроительный завод.

Стоимость станков, в зависимости от их типов:

- долбёжные — от 100 тыс. руб.;

- компактные — от 35 тыс. руб.;

- комбинированные — от 600 тыс. руб.;

- поперечные — от 65 тыс. руб.;

- промышленные продольно-строгальные — от 7 млн. руб.

Долбежно-строгальный станок (Фото: Instagram / krasnyi_mehanik_)

Техника обработки деталей

Описание процесса проведения обработки на протяжных станках заключается в следующем: деталь, которая подлежит обработке, закрепляется на стандартную планшайбу рабочего стола с соблюдением всех мер безопасности. Через отверстие этой детали пропускается протяжное приспособление, которое фиксируется непосредственно в тяговом патроне. После включения пусковой кнопки во внутрь цилиндра осуществляется подача масла, которое давит на шток, заставляя перемещаться протяжной элемент.

В то время, когда движущаяся каретка своим упорным элементом наедет на специальный упор для перестановки — произойдет срабатывание концевого выключателя, вследствие чего осуществится остановка рабочего хода каретки. На следующем этапе эксплуатации произойдет включение ее движения в противоположном направлении.

На завершающем этапе происходит задействование оператором кнопки включения холостого хода протяжки, после чего она вернется в свое исходное положение и на этом рабочий цикл аппарата будет считаться законченным.

Современный горизонтально-протяжной станок

Непосредственно от модели протяжного станка зависят и варианты фиксации элемента протяжки в патроне, которые могут быть не только обычными и быстросъемными, но и полностью автоматическими.

Благодаря тому, что на хвостовике корпуса станка имеется специальная резьба — происходит соединение патрона с рабочей кареткой.

43 файла

- Последние обновления

- Заголовок

- Наивысший рейтинг

- Дата начала

- Самые просматриваемые

- Самые скачиваемые

- Назад

- Далее

От

BAXON

7а110; 7а112; 7а116; 7а210; 7а212; 7а216 – Станки продольно-строгальные. Модификации и специальные станки на их базе. 1988г. Руководство по эксплуатации. Часть 2. Электрооборудование станка. Djvu, 75 страниц

870 раз скачали

Отправлено 16 августа, 2012

7402 – станок долбежный. Паспорт

От

Shint

Станок долбёжный модель 7402 Руководство по эксплуатации Скачать еще файл: 7402, станок долбёжный. Паспорт (pdf)

2 383 раза скачали

Обновлено 14 сентября, 2015

От

newbas

7А311, 7А33 – поперечно-строгальные станки, Оренбург. Полный паспорт

876 раз скачали

Обновлено 22 февраля, 2012

От

newbas

Поперечно-строгальные станки мод. 7А311 и 7А33 Оренбургский станкостроительный завод Часть паспорта – только технические характеристики

185 раз скачали

Обновлено 19 февраля, 2012

От

Ртуть

Завод-изготовитель: Предприятие п/я В-8731 Станок продольно-строгальный модель 7210, 7110, 7212, 7112, 7216, 7116 Паспорт, Руководство, Акт приемки. Часть 1, 1971 год Спасибо K@RLSON за мануал! Продольно-строгальный станок мод. 7212. Материалы по запасным деталям – 7212_spare_parts.djvu (11.74 MB) Альбом чертежей – 7212_strogaln_Album_Detalei.djvu (15.00 MB) Похожие файлы: 7210, 7212, 7110, 7112 – продольно-строгальный двухстоечный станок, г. Минск. Паспорт (djvu) 7210В, станок продольно-строгальный. Схема управления перемещением стола (pdf)

5 272 раза скачали

Обновлено 28 декабря, 2017

От

Ртуть

Паспорт на 7М36 гидрофицированный поперечно-строгальный станок. Паспорт и Руководство по уходу и обслуживанию. Издательство “Полымя”, Минск, 1967, 1962 год

7M36_Gomel_Pasport.djvu (2.57 MB), 7M36_pasport.djvu (1.78 MB), 7M36_Pass.djvu

Полный паспорт станка 7М36, 7М37, Акт приемки, Альбом быстроизнашивающихся чертежей – 7M36_7M37_passport.djvu (21.12 MB)

Альбом чертежей 7М36, 7М37 – 7M36_7M37_Spare_parts.djvu, 7M36_7M37_Detali.djvu

Чертежи и схемы – 7M36_7M37_big.djvu (3.04 MB)

2 311 раз скачали

Обновлено 27 февраля, 2020

7305, 7307Г – станки поперечно-строгальные, г. Оренбург (djvu)

От

Ртуть

Станок поперечно-строгальный моделей 7305, 7307Г Оренбургский станкостроительный завод (ОСЗ) Руководство по эксплуатации 7305/7307Г.00.000 РЭ Москва, Станкоимпорт Спасибо DDen за мануал!

1 020 раз скачали

Обновлено 3 июня, 2011

7Б35 – станок поперечно-строгальный

От

Ртуть

Станок поперечно-строгальный модели 7Б35 Руководство Москва, Станкоимпорт, Внешторгиздат Завод-изготовитель: г. Оренбург (Оренбургский станкостроительный завод (ОСЗ) Вариант 1: 7b35-manual.djvu (3.19 MB) Вариант 2: 7b35_pass.djvu (8.24 MB) К теме на форуме http://www.chipmaker…ost__p__2027406

3 325 раз скачали

Обновлено 11 августа, 2017

7307Д, 7310Д – станки поперечно-строгальные с гидравлическим приводом (djvu)

От

Ртуть

Станок поперечно-строгальный с гидравлическим приводом моделей 7307Д, 7310Д Руководство по эксплуатации 7307Д.00.000 РЭ Руководство по эксплуатации 7310Д.00.000 РЭ Руководство по эксплуатации. Приложение. Материалы по быстроизнашивающимся деталям 7307Д.00.000 РЭ Москва, Станкоимпорт, Внешторгиздат Спасибо DDen за мануал!

1 159 раз скачали

Обновлено 3 июня, 2011

От

mit

Станок долбежный с гидравлическим приводом модели 7Д430 Руководство по эксплуатации

1 911 раз скачали

Обновлено 6 апреля, 2011

7Д36 (7Д37), станок поперечно-строгальный, Гомель

От

Tooler

Поперечно-строгальные станки 7Д36 и 7Д37. Руководство по эксплуатации и паспорт. Изготовитель: Гомельский станкозавод им. Кирова. Спасибо SvD за представленную информацию!

1 203 раза скачали

Обновлено 6 апреля, 2018

От

screw

Подборка информации по 7307Д

307 раз скачали

Отправлено 17 июня, 2010

От

VadEl

ценность представляет схема подключения 4х скоростного движка

213 раза скачали

Обновлено 31 марта, 2010

7А420, станок долбежный, Саракташ

От

АлексаNдр

Руководство по эксплуатации, акт приемки, паспорт. Саракташский станкостроительный завод “Коммунар”, 1968 г.

2 818 раз скачали

Обновлено 31 марта, 2010

От

mtv

Электрооборудование

1 303 раза скачали

Обновлено 31 марта, 2010

От

screw

abest спрашивал схемку, так у меня случайно нашлась одна. С радостью выкладываю :pardon:

803 раза скачали

Обновлено 31 марта, 2010

7216(7А110, 112, 116, 210, 212, 216), станок продольно строгальный

От

mtv

Головка фрезерная на продольно-строгальный станок. Паспорт, акт приемки, руководство по эксплуатации

988 раз скачали

Обновлено 31 марта, 2010

От

EngineerJD

Руководство по эксплуатации.

1 199 раз скачали

Обновлено 31 марта, 2010

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

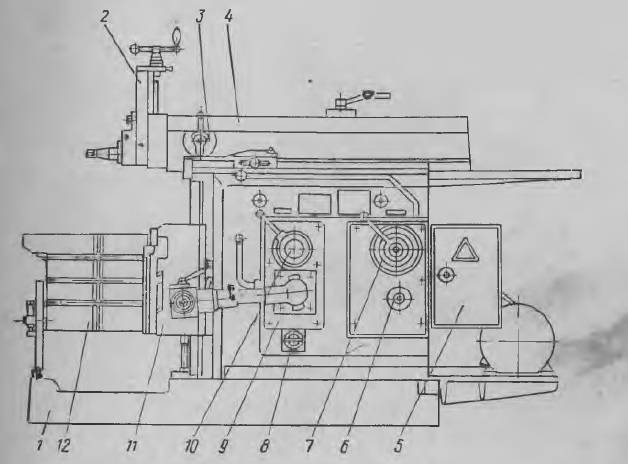

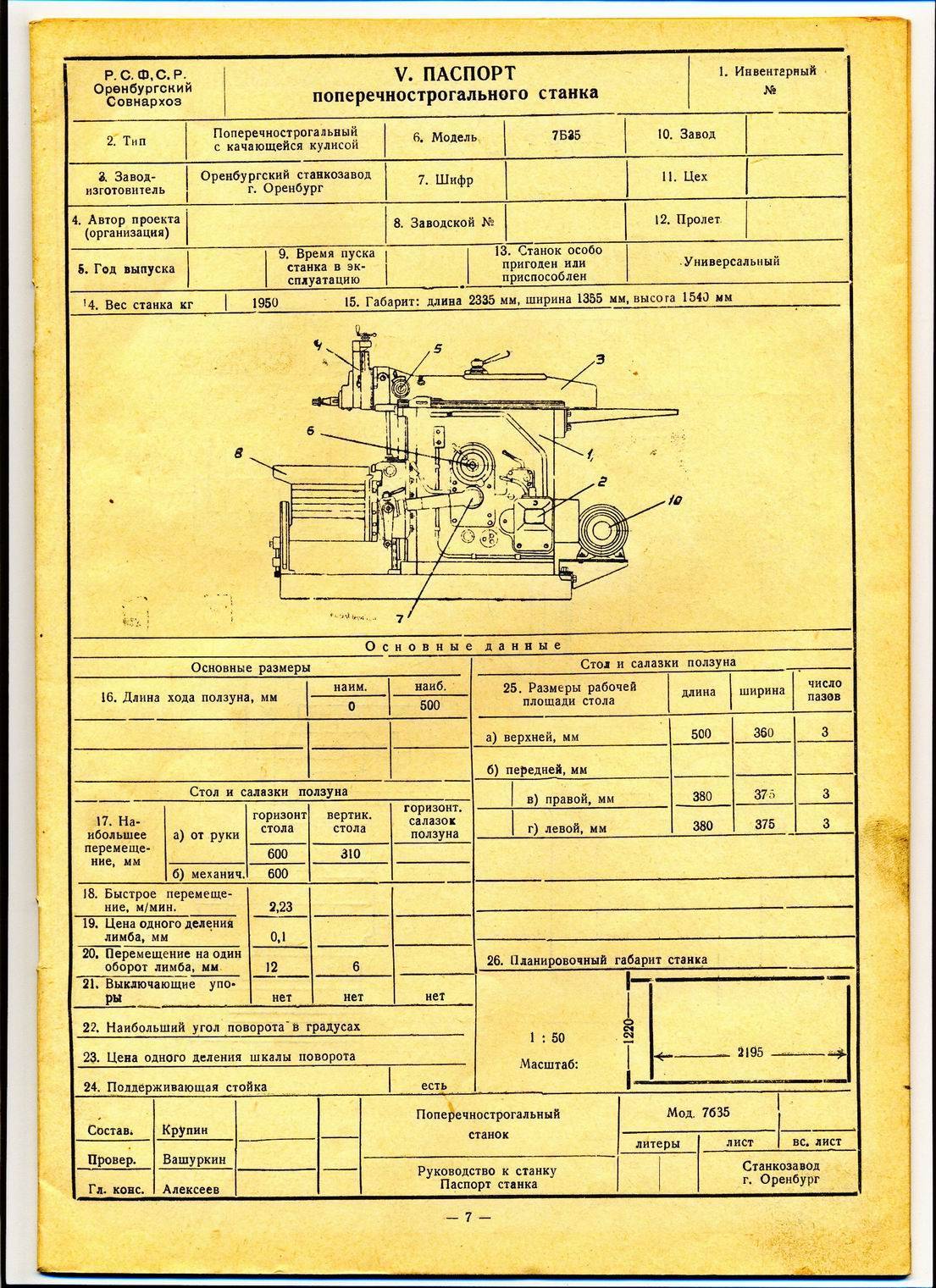

2.1 Назначение

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

Наибольшее перемещение стола, мм | горизонтальное | вертикальное |

От руки, не менее………………………. | 500 | 310 |

Механическое…………………………… | 500 | – |

Быстрое перемещение, м/мин…………. | 2,23 | – |

Цена одного деления лимба, мм………. | 0,1 | – |

Перемещение за 1 оборот лимба, мм…. | 12 | 6 |

Размеры рабочих площадей стола, мм:

длина | ширина | число пазов | |

Верхней……………………………….. | 500 | 360 | 3 |

Правой………………………………… | 380 | 375 | 3 |

Левой………………………………….. | 380 | 375 | 3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

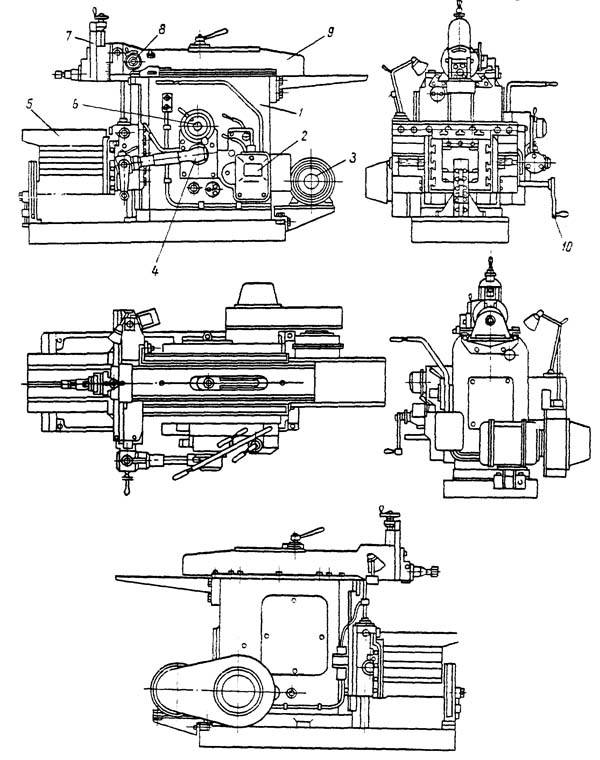

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

Электрооборудование, свет, освещение

Многие люди предпочитают небольшие столярные работы выполнять дома своими руками или на даче. Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Возникновение строгального станка

Первый строгальный станок известен ещё со времен Леонардо Да Винчи. Но он не повлиял на развитие данного оборудования, так как все записи были утеряны. Ученый де ла Гир из Франции в 1719 году сконструировал строгальный станок, что представлял изначально модификацию токарного станка, а движение проводилось веревкой от лучка.

А сегодня существует много разнообразных строгальных станков, которые зависимо от выполняемых работ, разделяются на такие группы: аппараты общего назначения, специализированные и специальные станки.

К станкам общего назначения относят продольно-строгальные и поперечно-строгальные. Специальные станки предназначаются для выполнения определенных детальных операций, в основном, они используются в массовом производстве.

К специализированным станкам причисляют поперечно-строгальные аппараты с подвижной кареткой для работы с тяжелыми деталями, ямные продольно-строгальные станки для обработки тяжелых и крупных деталей и кромкострогальное оборудование для обработки кромок больших листов.

Продольно-строгальный станок предназначается для обработки крупных заготовок. Такие аппараты бывают одно- и двухстоечными. В процессе резания металла у продольно-строгального станка движения передаются заготовке, что предварительно зафиксирована на столе строгального станка. Его основными характеристиками являются ширина и длина строгания. Максимальная длина достигает при этом до 25, а ширина доходит до 5 метров.

Поперечно-строгальный станок используют для работы со средними или мелкими заготовками. Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Назначение строгальных станков

Строгальные станки необходимы для обработки линейчатых поверхностей – вертикальных, горизонтальных и наклонных плоскостей. К линейчатым причисляют и фасонные поверхности, которые представляют из себя сочетание плоскостей, что расположены под разными углами.

С помощью металлообрабатывающих и деревообрабатывающих строгальных станков возможна обработка и фасонных поверхностей, на профиле которых имеются криволинейные участки, что образуются дугами окружности или сложными кривыми. На строгальных станках обрабатывают не только плоские поверхности, но и пазы, прямолинейные канавки, уступы и разные выемки. Возможна обработка металла по замкнутому контуру.

Обработке с использованием строгального станка подвергаются детали с малыми размерами и крупные поковки, сварные конструкции и отливы, что имеют длину до 12 метров, ширину до 6 метров и высоту до 3 метров. Вес подобных деталей может доходить до 200 тонн.

На строгальных станках обработку заготовки проводят по плоскости, толщине или в угол, благодаря этому пиломатериал приобретает идеальную ровность. На двухстороннем фуговальном станке одновременно совершается обработка пласта и кромки детали. На двустороннем рейсмусовом оборудовании осуществляется обработка параллельных плоскостей.

Металлорежущие станки строгального характера используют в специальных механических цехах для обработки всевозможных деталей в автомобильной промышленности. Также они встречаются во многих ремонтных мастерских и инструментальных цехах. Они хорошо подходят для работы с деталями из стали, разных сплавов цветного металла и даже некоторых видов пластмассы.

Строгальные станки по дереву применяются для обработки поверхности древесины после распиловки «начисто», изготовления пиломатериала и паркета. Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.