Карбонитрирование стали: технология, свойства, оборудование — Токарь

28.08.

2019

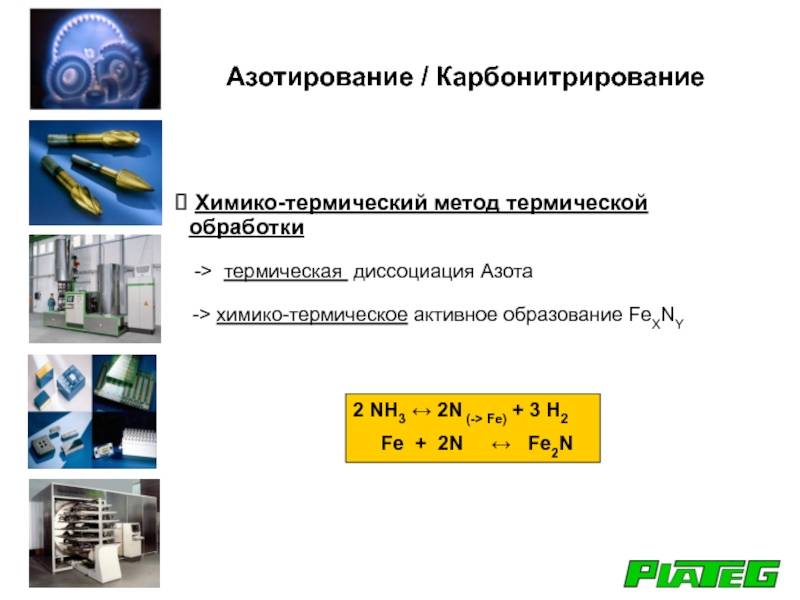

Карбонитрирование стали – особенный способ химико-термической обработки стальных деталей, который учитывает улучшение параметров прочности, стойкости к усталости металла и коррозийные стойкости.

Суть подобной отделки заключаться в усилении верхних слоев стали путем насыщения ее азотом и углеродом. Процесс насыщения происходит путем диффузного обмена, в процессе окунания металлов в расплав солей.

Технология карбонитрации стали

Карбонитрация может проводиться деталями любых размеров, из любых сплавов стали и чугуна. Причем возможно подвергать отделке только некоторые участки детали, увеличение твердости которых нужно. Для данного процесса применяется состав солей, в их основе лежат меламин и дицианидиамид. Соли расплавляются при температуре более 550 градусов.

Продолжительность выдержки обрабатываемых деталей способна заметно отличаться. Для мелких предметов, по большей части инструмента для резки, достаточно получаса вдержки. Объемные предметы могут обрабатываться более 4 часов. Расчет времени проходит на основе размеров предмета, требуемых конечных параметров и нужный толщины карбонизированного слоя.

Технология не очень непростая, основное исполнять требуемый диапазон рабочих температур и иметь в виду марку стали обрабатываемых деталей.

Она дает возможность добиться очень высоких параметров прочности стали, коррозийные стойкости и действию значительных нагрузок.

В конце обработки на поверхности стали образуется парочку слоев. Первый слой – карбонидный, защищающий сердцевину. С каждым новым слоем концентрация азота и углерода в составе стали уменьшается.

Классическая технология выглядит так:

- предмету придается остаточная форма и требуемые геометрические параметры, после этого он направляется на обработку (если требуется полировка, размеры детали можно чуть-чуть расширить);

- проходит первичная обработка, в которую входит очистка от грязи, окисления и обезжиривается поверхность;

- нагрев и опускание в соленую смесь;

- после карбонитрации сталь охлаждается (можно использовать разные методы, применяя воду, масло, или оставляя на воздухе);

- остаточная очистка, промывание и просушка.

Лучшие электрические мясорубки для дома — ТОП рейтинг 2018-2019 года

Такая технология становиться очень востребованной из-за ряда положительных качеств, выделяющих ее среди заменителей. К ним можно отнести:

Качество лицевого слоя. Карбонитридная структура существенно превосходит характеристики нитридных, так как она более эластичная и не такая непрочная.

Экологичность. Этот процесс наиболее чистый в экологическом плане среди заменителей, так как в процессе изготовления почти что не выделяются испарения.

Равномерность. В расплавленных солях металл одинаково нагревается, благодаря чему диффузные процессы намного качественные.

Отсутствие деформации. Температуры расплавленных солей недостаточно для того, чтобы на поверхности предмета появилось напряжение и случилась дефармация. Изначальные и конечные геометрические параметры детали не выделяются.

Увеличение устойчивость. Отделанные предметы становятся более устойчивыми к нагрузкам, влиянию коррозии и становятся наиболее долговечными. Любой из таких параметров может превысить первоначальные более чем на 70%.

Эластичность покрытия

Покрытие которое уже готово становится менее хрупким, что очень важно во время эксплуатации готовых деталей, особенно режущих кромок. При этом уменьшается показатель трения, что тоже намного повышает эксплуатационный срок.

При помощи карбонитрации сталь даже невысоких марок, пример, стали 20 марки, которые не выделяются характеристиками прочности, можно совершенствовать, приближая их свойства к показателям дорогих марок стали, которые труднее обрабатывать

Это дает возможность экономить не только на покупке сырья, но и на процессе обработки.

Отделанные детали не просят повторной обработки. После выполнения карбонитрации, деталь или предмет можно полностью использовать. В большинстве случаев требуется легкая обработка, которая не оказывает влияние на физические свойства.

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является главным компонентом во всех электролитах, а при растворении в воде образует не менее опасные хромовые кислоты. Все эти реагенты являются канцерогенами и очень токсичны (относятся к первому классу опасности). Оксиды и соли хрома малолетучи, но при использовании горячих электролитов могут захватываться парами воды. Другими токсичными веществами, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

Поиск записей с помощью фильтра:

Карбонитрация

Компания Термохим предлагает услуги по карбонитрации деталей в Москве — в нашем Инновационном центре упрочнения.

Карбонитрация сталей и чугуна

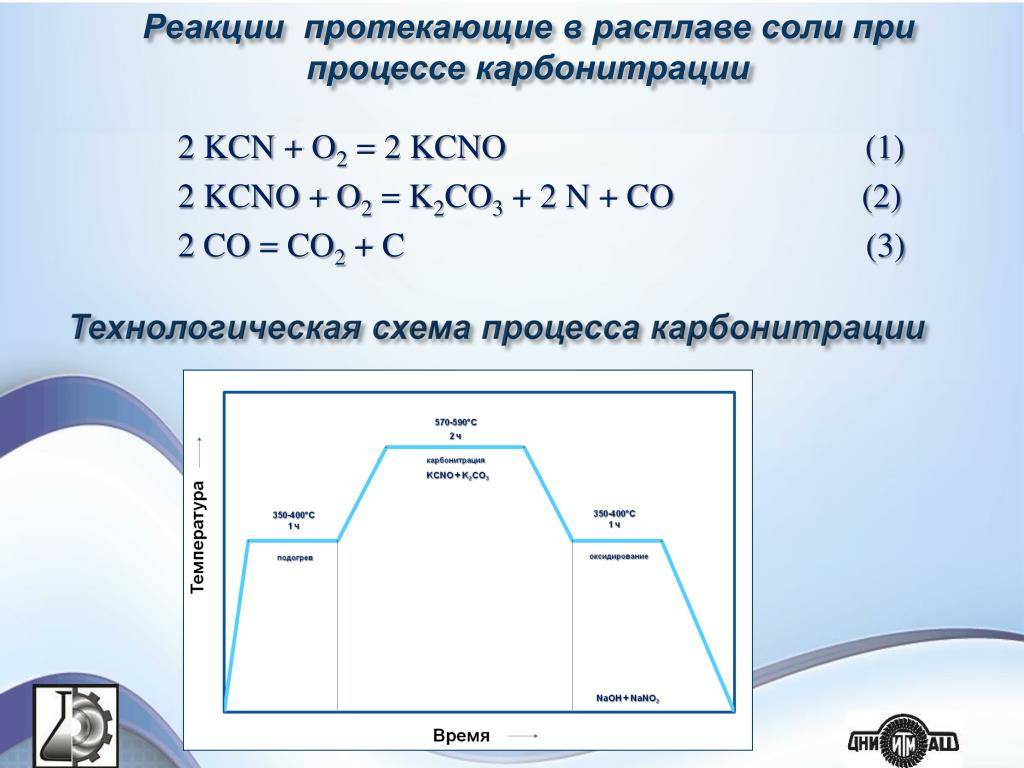

Сущность метода карбонитрации заключается в том, что детали машин и инструменты, изготовленные из любых марок стали и чугуна, подвергают нагреву в расплаве солей, синтезированных из аммоноуглеродных соединений (меламин, мелон, дициандиамид), при температуре 540-600oС с выдержками 5-40 мин для режущего инструмента и 1-4 часа для деталей машин и штампового инструмента в зависимости от требуемой толщины упрочненного слоя. Технология используется для повышения износостойкости, усталостной прочности и – в сочетании с оксидированием – для увеличения коррозионной стойкости. Во многих случаях карбонитрация является альтернативой таких процессов, как поверхностная закалка, гальваническое хромирование, цементация и нитроцементация и др.

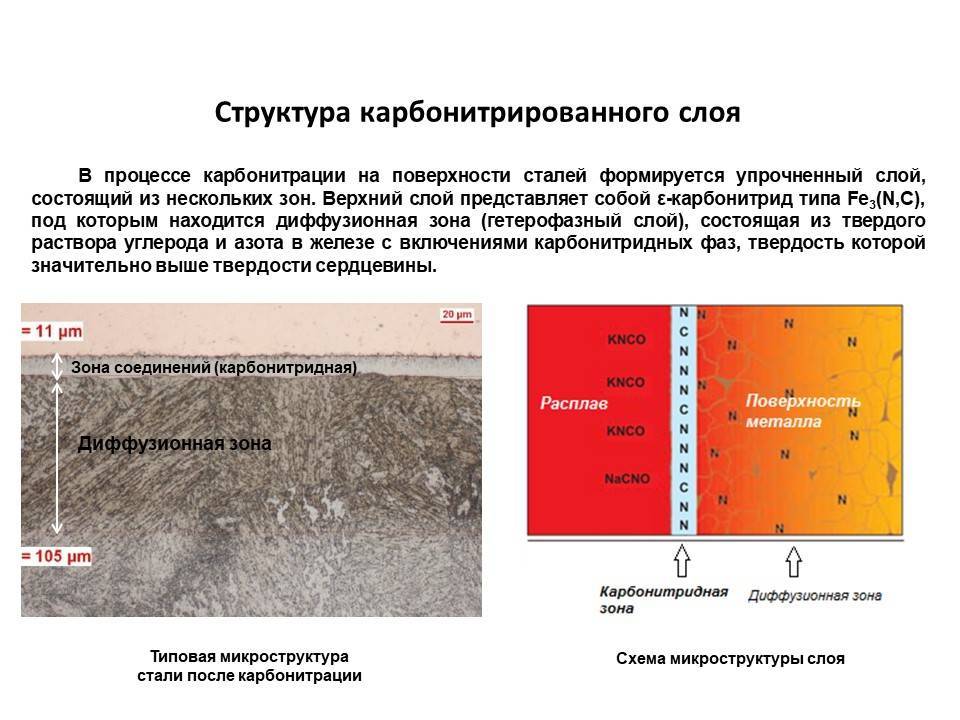

После карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой ε– карбонитрид типа Fe3(N,C). Под карбонитридным слоем располагается зона γ’ – фазы типа Fe4(N,C) , под которой находится диффузионная зона (гетерофазный слой). Она состоит из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины. Концентрация азота и углерода при этом существенно снижается.

| Технологическая схема процесса оксикарбонитрации | Структура стали 40Х после карбонитрации |

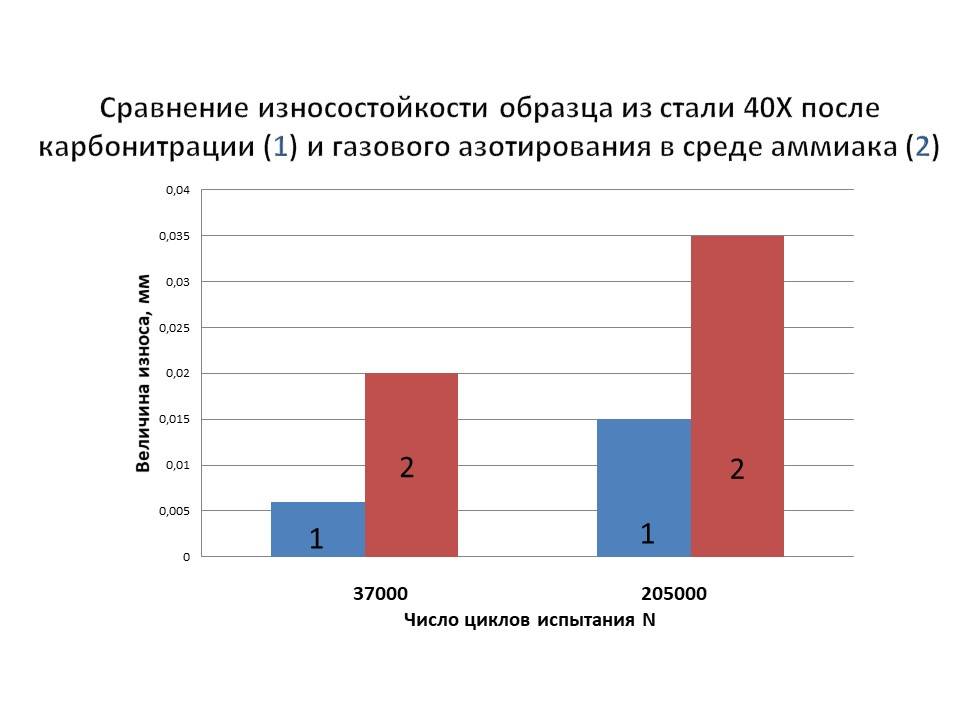

Применение карбонитрации для обработки деталей повышает усталостную прочность на 50-80%, резко увеличивает износостойкость по сравнению с цементацией, нитроцементацией, газовым азотированием, обеспечивает минимальные величины деформаций в пределах допуска чертежа. Технология применима для упрочнения деталей из любых марок сталей и чугуна обеспечивает микронную точность (см.

Таблицу характеристик упрочненного слоя и твердости сердцевины после карбонитрации). Среди технологий низкотемпературного упрочнения карбонитрация в расплавах солей является наиболее экономичным процессом, т.к. сокращает длительность насыщения до 0,5-6 ч, вместо 10-60 ч при газовом азотировании. При этом практически отсутствует хрупкость карбонитрированного слоя.

Процесс карбонитрации, как правило, является окончательной операцией.

Свойства карбонитрированного слоя:

- толщина 0,01-0,6 мм;

- поверхностная твердость – 400-1200 HV;

- повышение износостойкости в 2-11 раз;

- снижение коэффициента трения в 1,5-5 раз;

- хрупкость слоя – отсутствует;

- повышение задиростойкости, включая нержавеющие стали;

- повышение усталостной прочности в 1,5-2 раза;

- повышение коррозионной стойкости перлитных сталей в 1,5-2 раза;

- коробление и поводки длинномерных деталей – практически отсутствуют.

| Изменение коэффициента трения стали 12Х18Н10Т в зависимости от удельного давления при контактном трении | Коррозионные испытания штоков автомобильных амортизаторов из стали 40Х с различными видами покрытий |

| Зависимость износа стали 18ХГТ от пути трения со смазкой | Изменение износостойкости по толщине карбонитрированного слоя чугуна ВЧ50 |

| Распределении твердости по толщине карбонитрированного слоя сталей и чугуна (580oС 3 ч | Изменение коэффициента трения по толщине карбонитрированного слоя чугуна ВЧ50 |

| Структура и фазовый состав стали 25Х2М1Ф после оксикарбонитрации | Коэффициент трения различных видов покрытий на стали типа 40Х |

| Сравнительные характеристики износостойкости цементированной и карбонитрированной стали 18ХГТ | Усталостные испытания чугуна ВЧ5 |

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Читать также: Куда звонить если отключили свет челябинск

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Карбонитрация

Компания Термохим предлагает услуги по карбонитрации деталей в Москве — в нашем Инновационном центре упрочнения.

Карбонитрация сталей и чугуна

Сущность метода карбонитрации заключается в том, что детали машин и инструменты, изготовленные из любых марок стали и чугуна, подвергают нагреву в расплаве солей, синтезированных из аммоноуглеродных соединений (меламин, мелон, дициандиамид), при температуре 540-600oС с выдержками 5-40 мин для режущего инструмента и 1-4 часа для деталей машин и штампового инструмента в зависимости от требуемой толщины упрочненного слоя. Технология используется для повышения износостойкости, усталостной прочности и – в сочетании с оксидированием – для увеличения коррозионной стойкости. Во многих случаях карбонитрация является альтернативой таких процессов, как поверхностная закалка, гальваническое хромирование, цементация и нитроцементация и др.

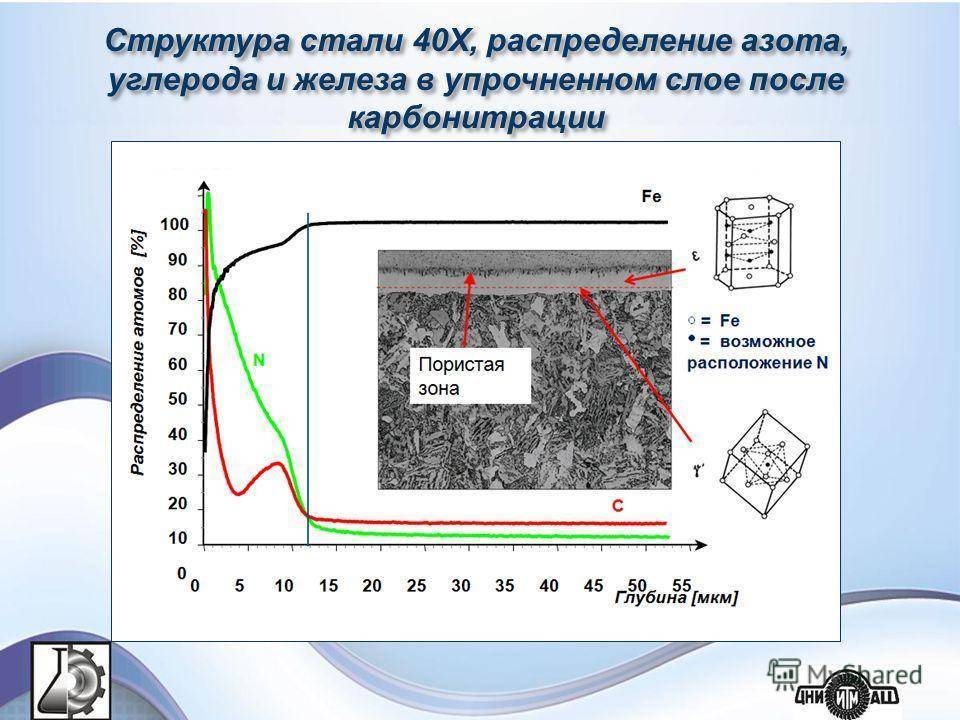

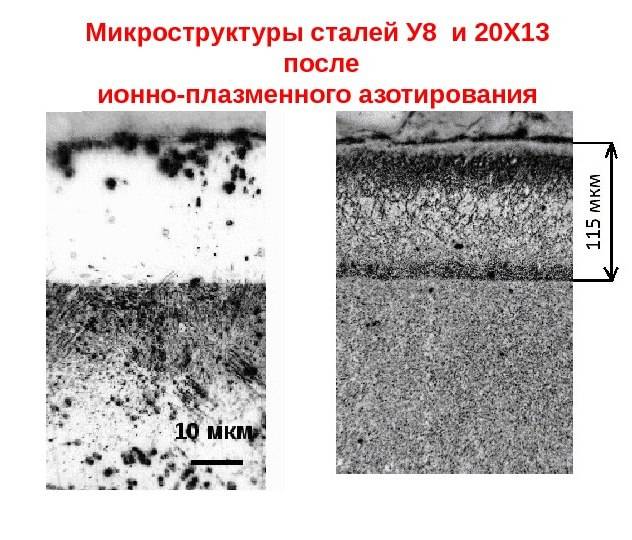

После карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой ε– карбонитрид типа Fe3(N,C). Под карбонитридным слоем располагается зона γ’ – фазы типа Fe4(N,C) , под которой находится диффузионная зона (гетерофазный слой). Она состоит из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины. Концентрация азота и углерода при этом существенно снижается.

| Технологическая схема процесса оксикарбонитрации | Структура стали 40Х после карбонитрации |

Применение карбонитрации для обработки деталей повышает усталостную прочность на 50-80%, резко увеличивает износостойкость по сравнению с цементацией, нитроцементацией, газовым азотированием, обеспечивает минимальные величины деформаций в пределах допуска чертежа. Технология применима для упрочнения деталей из любых марок сталей и чугуна обеспечивает микронную точность (см.

Таблицу характеристик упрочненного слоя и твердости сердцевины после карбонитрации). Среди технологий низкотемпературного упрочнения карбонитрация в расплавах солей является наиболее экономичным процессом, т.к. сокращает длительность насыщения до 0,5-6 ч, вместо 10-60 ч при газовом азотировании. При этом практически отсутствует хрупкость карбонитрированного слоя.

Процесс карбонитрации, как правило, является окончательной операцией.

Свойства карбонитрированного слоя:

- толщина 0,01-0,6 мм;

- поверхностная твердость – 400-1200 HV;

- повышение износостойкости в 2-11 раз;

- снижение коэффициента трения в 1,5-5 раз;

- хрупкость слоя – отсутствует;

- повышение задиростойкости, включая нержавеющие стали;

- повышение усталостной прочности в 1,5-2 раза;

- повышение коррозионной стойкости перлитных сталей в 1,5-2 раза;

- коробление и поводки длинномерных деталей – практически отсутствуют.

| Изменение коэффициента трения стали 12Х18Н10Т в зависимости от удельного давления при контактном трении | Коррозионные испытания штоков автомобильных амортизаторов из стали 40Х с различными видами покрытий |

| Зависимость износа стали 18ХГТ от пути трения со смазкой | Изменение износостойкости по толщине карбонитрированного слоя чугуна ВЧ50 |

| Распределении твердости по толщине карбонитрированного слоя сталей и чугуна (580oС 3 ч | Изменение коэффициента трения по толщине карбонитрированного слоя чугуна ВЧ50 |

| Структура и фазовый состав стали 25Х2М1Ф после оксикарбонитрации | Коэффициент трения различных видов покрытий на стали типа 40Х |

| Сравнительные характеристики износостойкости цементированной и карбонитрированной стали 18ХГТ | Усталостные испытания чугуна ВЧ5 |

Рис. 7. Распределение твердости по толщине слоя нержавеющих сталей 20Х13 (1), 14Х17Н2 (2), 12Х18Н10Т (3). Карбонитрация 590 °С, 6 ч

Надежность и долговечность деталей из нержавеющих хромистых и аустенитных сталей, работающих в различных условиях эксплуатации, зависят не только от свойств основного металла, но и от состояния сравнительно тонких поверхностных слоев. В энергомашиностроении для повышения поверхностной твердости, износостойкости, задиростойкости, эрозионной стойкости, усталостной прочности этого класса конструкционных сталей применяют газовое азотирование. Но этот процесс, во-первых, слишком длительный, во-вторых, наблюдается деформация и коробление деталей, в-третьих, – фаза, образующаяся на поверхности при насыщении нержавеющих сталей азотом, оказывается очень хрупкой и её приходится удалять операцией шлифования. Сам технологический процесс газового азотирования усложняется, так как приходится вводить в муфель депассиватор, устраняющий окисную пленку с поверхности нержавеющих сталей.

Процесс жидкостной карбонитрации нержавеющих сталей лишен указанных недостатков. Скорость насыщения в расплаве солей выше, чем в газовых средах, а одновременное насыщение азотом и углеродом позволяет получать на поверхности стальных изделий карбонитридный слой высокой твердости (рис. 7) и практически лишенный хрупкости, в отличие от чисто нитридного. В результате отпадает необходимость последующей механической обработки, и, кроме того, карбонитридный слой существенно повышает износостойкость и снижает коэффициент трения поверхностных слоев контактирующих деталей до 5 раз. Это подтверждают сравнительные исследования значений коэффициента трения стали 10Х18Н10Т после закалки, газового азотирования и карбонитрации (рис. 8).

Характеристики карбонитрированных деталей

Карбонитрирование образует твердый износостойкий корпус, обычно имеет толщину от 0,07 до 0,5 мм и обычно имеет более высокую твердость, чем науглероженный корпус. Глубина корпуса адаптируется к приложению; более толстый корпус увеличивает срок службы детали. Карбонитрирование изменяет только верхние слои детали; и не наносит дополнительный слой, поэтому процесс существенно не изменяет размеры детали.

Максимальная глубина корпуса обычно ограничивается 0,75 мм; глубина корпуса больше этой занимает слишком много времени для диффузии, чтобы быть экономичным. Более короткое время обработки предпочтительно для ограничения концентрации азота в этом случае, так как добавление азота труднее контролировать, чем углерод. Избыток азота в обрабатываемой детали может вызвать высокий уровень остаточный аустенит и пористость, которые нежелательны для получения детали с высокой твердостью.

Предприятия в Омской области

ООО ПК «Вектор»

Омская обл., г. Омск, ул. 2-я Казахстанская, д. 3

Рейтинг по отзывам:

(0.0)

Стаж (лет): 11 Сотрудников: 30 Площадь (м²): 1000 Станков: 20

Подробнее о предприятии Показать услуги (119)

Горизонтально-расточные работы Долбёжная обработка Координатно-расточные работы Механическая обработка на обрабатывающем центре Нарезание резьбы Сверление отверстий на станках с ЧПУ Сверление отверстий на универсальных станках Слесарные работы Токарная обработка на станках с ЧПУ Токарная обработка на универсальных станках Фрезерная обработка на станках с ЧПУ Фрезерная обработка на универсальных станках Закалка ТВЧ Нормализация Объёмная закалка Отжиг металла Отпуск металла Поверхностная закалка Электроэрозионная обработка Гальваническое покрытие никелем (никелирование) Гальваническое покрытие цинком (цинкование, оцинковка) Цементация Оксидирование Многослойное покрытие медью, никелем и хромом Газовая/газопламенная/кислородная резкаПлазменная резка Резка на ленточнопильном станке Изготовление деталей по образцам заказчика Изготовление деталей по чертежам заказчика Изготовление нестандартных металлоконструкций Изготовление изделий из алюминия Изготовление изделий из нержавеющей стали Изготовление изделий из оцинкованной стали Разработка 3D моделей по чертежам Алмазно-расточные работы Заточка инструмента Зенкерование отверстий Зубодолбёжная обработка Зубофрезерная обработка Зубошлифовальные работы Круглошлифовальные работы Накатка резьбы Плоскошлифовальные работы Протягивание Развертывание отверстий Резьбошлифовальные работы Строгальная обработка Хонингование Шлицефрезерная обработка Дисперсное твердение Криогенная обработка Сорбитизация Улучшение металла Азотирование Алитирование Анодирование Борирование Бороалитирование Газодинамическое напыление Газотермическое напыление Гальваническое покрытие медью (меднение, омеднение) Гальваническое покрытие хромом (хромирование) Карбонитрация Многослойное покрытие медью и никелем Нитроцементация ПлакированиеСилицирование Термодиффузионное цинкование Травление металла Химическое фосфатирование Хромоалитирование Хромосилицирование Цианирование Электрохимическая полировка металлаГидроабразивная резка Лазерная резка Поперечная резка рулонной стали Продольная резка рулонной стали Продольно-поперечная резка рулонной стали Резка арматуры Резка пресс-ножницами Рубка на гильотинных ножницах Фигурная резка труб Вальцовка листового металла Вальцовка профиля Вальцовка пруткового металла Вальцовка трубы 3D гибка проволоки Гибка листового металла Гибка на прессе Гибка профиля Гибка пруткового металла Гибка трубы Аргонная (аргонодуговая) сварка Газовая сварка Газопрессовая сварка Диффузионная сварка Дугопрессовая сварка Контактная сварка Кузнечная сварка Лазерная сварка Наплавка Пайка Полуавтоматическая дуговая сварка Роботизированная сварка Ручная дуговая сварка Сварка арматурыСварка взрывом Сварка под слоем флюса Сварка трубСварка трением Термитная сварка Ультразвуковая сварка Химическая сварка Холодная сварка Электронно-лучевая сварка Визуально-измерительный контроль Изготовление типовых металлоконструкций Изготовление изделий из титана

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Предприятия в Омской области

ООО ПК «Вектор»

Омская обл., г. Омск, ул. 2-я Казахстанская, д. 3

Рейтинг по отзывам:

(0.0)

Стаж (лет): 10

Сотрудников: 30

Площадь (м²): 1000

Станков: 20

Подробнее о предприятии

Показать услуги (119)

Горизонтально-расточные работы

Долбёжная обработка

Координатно-расточные работы

Механическая обработка на обрабатывающем центре

Нарезание резьбы

Сверление отверстий на станках с ЧПУ

Сверление отверстий на универсальных станках

Слесарные работы

Токарная обработка на станках с ЧПУ

Токарная обработка на универсальных станках

Фрезерная обработка на станках с ЧПУ

Фрезерная обработка на универсальных станках

Закалка ТВЧ

Нормализация

Объёмная закалка

Отжиг металла

Отпуск металла

Поверхностная закалка

Электроэрозионная обработка

Гальваническое покрытие никелем (никелирование)

Гальваническое покрытие цинком (цинкование, оцинковка)

Цементация

Оксидирование

Многослойное покрытие медью, никелем и хромом

Газовая/газопламенная/кислородная резка

Плазменная резка

Резка на ленточнопильном станке

Изготовление деталей по образцам заказчика

Изготовление деталей по чертежам заказчика

Изготовление нестандартных металлоконструкций

Изготовление изделий из алюминия

Изготовление изделий из нержавеющей стали

Изготовление изделий из оцинкованной стали

Разработка 3D моделей по чертежам

Алмазно-расточные работы

Заточка инструмента

Зенкерование отверстий

Зубодолбёжная обработка

Зубофрезерная обработка

Зубошлифовальные работы

Круглошлифовальные работы

Накатка резьбы

Плоскошлифовальные работы

Протягивание

Развертывание отверстий

Резьбошлифовальные работы

Строгальная обработка

Хонингование

Шлицефрезерная обработка

Дисперсное твердение

Криогенная обработка

Сорбитизация

Улучшение металла

Азотирование

Алитирование

Анодирование

Борирование

Бороалитирование

Газодинамическое напыление

Газотермическое напыление

Гальваническое покрытие медью (меднение, омеднение)

Гальваническое покрытие хромом (хромирование)

Карбонитрация

Многослойное покрытие медью и никелем

Нитроцементация

Плакирование

Силицирование

Термодиффузионное цинкование

Травление металла

Химическое фосфатирование

Хромоалитирование

Хромосилицирование

Цианирование

Электрохимическая полировка металла

Гидроабразивная резка

Лазерная резка

Поперечная резка рулонной стали

Продольная резка рулонной стали

Продольно-поперечная резка рулонной стали

Резка арматуры

Резка пресс-ножницами

Рубка на гильотинных ножницах

Фигурная резка труб

Вальцовка листового металла

Вальцовка профиля

Вальцовка пруткового металла

Вальцовка трубы

3D гибка проволоки

Гибка листового металла

Гибка на прессе

Гибка профиля

Гибка пруткового металла

Гибка трубы

Аргонная (аргонодуговая) сварка

Газовая сварка

Газопрессовая сварка

Диффузионная сварка

Дугопрессовая сварка

Контактная сварка

Кузнечная сварка

Лазерная сварка

Наплавка

Пайка

Полуавтоматическая дуговая сварка

Роботизированная сварка

Ручная дуговая сварка

Сварка арматуры

Сварка взрывом

Сварка под слоем флюса

Сварка труб

Сварка трением

Термитная сварка

Ультразвуковая сварка

Химическая сварка

Холодная сварка

Электронно-лучевая сварка

Визуально-измерительный контроль

Изготовление типовых металлоконструкций

Изготовление изделий из титана

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Info

- Publication number

- RU2463381C1

RU2463381C1

RU2011129736/02A

RU2011129736A

RU2463381C1

RU 2463381 C1

RU2463381 C1

RU 2463381C1

RU 2011129736/02 A

RU2011129736/02 A

RU 2011129736/02A

RU 2011129736 A

RU2011129736 A

RU 2011129736A

RU 2463381 C1

RU2463381 C1

RU 2463381C1

Authority

RU

Russia

Prior art keywords

parts

powder mixture

container

carbonitriding

temperature

Prior art date

2011-07-18

Application number

RU2011129736/02A

Other languages

English (en)

Inventor

Тамара Петровна Колина (RU)

Тамара Петровна Колина

Валерий Вениаминович Брюханов (RU)

Валерий Вениаминович Брюханов

Анатолий Николаевич Тарасов (RU)

Анатолий Николаевич Тарасов

Original Assignee

Федеральное государственное образовательное учреждение высшего профессионального образования “Калининградский государственный технический университет”

Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.)

2011-07-18

Filing date

2011-07-18

Publication date

2012-10-10

2011-07-18Application filed by Федеральное государственное образовательное учреждение высшего профессионального образования “Калининградский государственный технический университет”

filed

Critical

Федеральное государственное образовательное учреждение высшего профессионального образования “Калининградский государственный технический университет”

2011-07-18Priority to RU2011129736/02A

priority

Critical

patent/RU2463381C1/ru

2012-10-10Application granted

granted

Critical

2012-10-10Publication of RU2463381C1

publication

Critical

patent/RU2463381C1/ru

Металлы и сплавы, подвергаемые азотированию

Есть конкретные требования, предъявляемых к металлам перед проведением рассматриваемой процедуры

В основном, уделяют внимание концентрации углерода

Виды сталей, подходящих для азотирования, очень разные, важное требование состоит в доле углерода 0,3-0,5%. Лучших результатов могут достигать при использовании легированных сплавов, так как дополнительные примеси помогают появлению дополнительных твёрдых нитритов. Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные

Рассматриваемые сплавы называют нитраллоями

Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы называют нитраллоями

Лучших результатов могут достигать при использовании легированных сплавов, так как дополнительные примеси помогают появлению дополнительных твёрдых нитритов. Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы называют нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проходит при использовании таких марок стали:

- Если на деталь будет оказываться значительное влияние механики при эксплуатировании, то подбирают марку 38Х2МЮА. В ее состав входит алюминий, который оказывается основой снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- Во время изготовления валов, которые часто подвержены изгибающим нагрузкам используют марки 38ХГМ и 30ХЗМ.

- Если во время изготовления необходимо получить большую точность линейный размеров, например, при разработке деталей топливных агрегатов, то применяется марка стали 30ХЗМФ1. Для того чтобы значительно увеличить крепость поверхности и ее твердость, заранее проводят легирование кремнем.

Рис. 3. Распределение твердости по толщине слоя сталей 40Х (1), 40ХН (2), 40ХМФА (3), 30ХГСА (4). Карбонитрация 570 °С, 5 ч

К материалам ряда деталей паровых и гидравлических турбин предъявляются требования высокой коррозионной стойкости в сочетании с износостойкостью.

Так, детали узлов регулирования паровых турбин, работающие при температуре до 565 °С, должны обладать достаточной сопротивляемостью коррозионному и эрозионному воздействию пара, а также удовлетворительной износостойкостью в условиях сухого трения при взаимном перемещении. Детали сервомоторов, работающие в среде конденсата при температуре 70-80 °С, должны иметь высокую коррозионную стойкость и удовлетворительную работоспособность в условиях сухого трения или водяной смазки. Для поверхностного упрочнения этих деталей на заводах применяется технология газового азотирования. Но, как показано ниже, азотированный слой обладает в два раза меньшей стойкостью к износу по сравнению с карбонитрированным.

Испытания карбонитрированного слоя на износостойкость показывают наличие трех стадий. Первая стадия связана с приработкой и износом пористой верхней части карбонитрированного слоя (рис. 1, верхняя часть слоя толщиной 5 мкм) и занимает небольшое место в износе. Вторая характеризуется исключительно низкой скоростью износа карбонитридной фазы. Слой изнашивается без выкрашивания и сколов, что свидетельствует о его высокой пластичности и вязкости. Третья фаза относится к износу гетерофазного слоя. Здесь в массе феррита присутствуют дисперсные карбиды и нитриды железа и легирующих элементов, и такая структура вообще характеризуется высоким сопротивлением износу.

Сравнительные испытания на износостойкость различных видов диффузионных покрытий показывают, например: скорость износа стали 20 после цементации более, чем в 20 раз выше, чем после карбонитрации (см. таблицу) (рис. 4).

| Метод химико- термической обработки | Толщина упрочненного слоя, мкм | Условия испытаний | Скорость износа, мг/км пути трения | |

| Нагрузка, Н | Скорость скольжения, м/с | |||

| Цементация | 800 | 500 | 0,5 | 0,15/180 |

| 800 | 1000 | 1,5 | ||

| Карбонитрация | ||||

| Карбонитридный слой | 14 | 500 | 0,5 | 0,007/5,5 |

| 14 | 1000 | 1,5 | ||

| Гетерофазный слой | 270 | 500 | 0,5 | 0,025/150 |

| 270 | 1000 | 1,5 | ||

| Примечание. Указана скорость износа при трении со смазкой (числитель) и без смазки (знаменатель) |

Процесс

Карбонитрирование аналогично газ науглероживание с добавлением аммиак в атмосферу науглероживания, которая является источником азота. Азот поглощается поверхностью и распространяется в заготовку вместе с углеродом. Карбонитрирование (около 850 ° C / 1550 ° F) проводится при температурах, значительно превышающих обычные. азотирование (около 530 ° C / 990 ° F), но немного ниже, чем те, которые используются для цементации (около 950 ° C / 1700 ° F) и для более короткого времени. Карбонитрирование имеет тенденцию быть более экономичным, чем науглероживание, а также снижает искажения во время закалка. Более низкая температура позволяет закалку в масле или даже в газе в защитной атмосфере.

Процесс

Карбонитрирование аналогично газ науглероживание с добавлением аммиак в атмосферу науглероживания, которая является источником азота. Азот поглощается поверхностью и распространяется в заготовку вместе с углеродом. Карбонитрирование (около 850 ° C / 1550 ° F) проводится при температурах, значительно превышающих обычные. азотирование (около 530 ° C / 990 ° F), но немного ниже, чем те, которые используются для цементации (около 950 ° C / 1700 ° F) и для более короткого времени. Карбонитрирование имеет тенденцию быть более экономичным, чем науглероживание, а также снижает искажения во время закалка. Более низкая температура позволяет закалку в масле или даже в газе в защитной атмосфере.

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является главным компонентом во всех электролитах, а при растворении в воде образует не менее опасные хромовые кислоты. Все эти реагенты являются канцерогенами и очень токсичны (относятся к первому классу опасности). Оксиды и соли хрома малолетучи, но при использовании горячих электролитов могут захватываться парами воды. Другими токсичными веществами, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

Поиск записей с помощью фильтра:

Характеристики карбонитрированных деталей

Карбонитрирование образует твердый износостойкий корпус, обычно имеет толщину от 0,07 до 0,5 мм и обычно имеет более высокую твердость, чем науглероженный корпус. Глубина корпуса адаптируется к приложению; более толстый корпус увеличивает срок службы детали. Карбонитрирование изменяет только верхние слои детали; и не наносит дополнительный слой, поэтому процесс существенно не изменяет размеры детали.

Максимальная глубина корпуса обычно ограничивается 0,75 мм; глубина корпуса больше этой занимает слишком много времени для диффузии, чтобы быть экономичным. Более короткое время обработки предпочтительно для ограничения концентрации азота в этом случае, так как добавление азота труднее контролировать, чем углерод. Избыток азота в обрабатываемой детали может вызвать высокий уровень остаточный аустенит и пористость, которые нежелательны для получения детали с высокой твердостью.