Гидроабразивная резка

- Газовая резка

- Рубка на гильотины

- Плазменная резка

- Лазерная резка

- Гидроабразивная резка

- Гибка

- Оцинковка

- Размотка арматуры

- Резка на ленто-пильном станке

- Резка листового проката на станке с ЧПУ

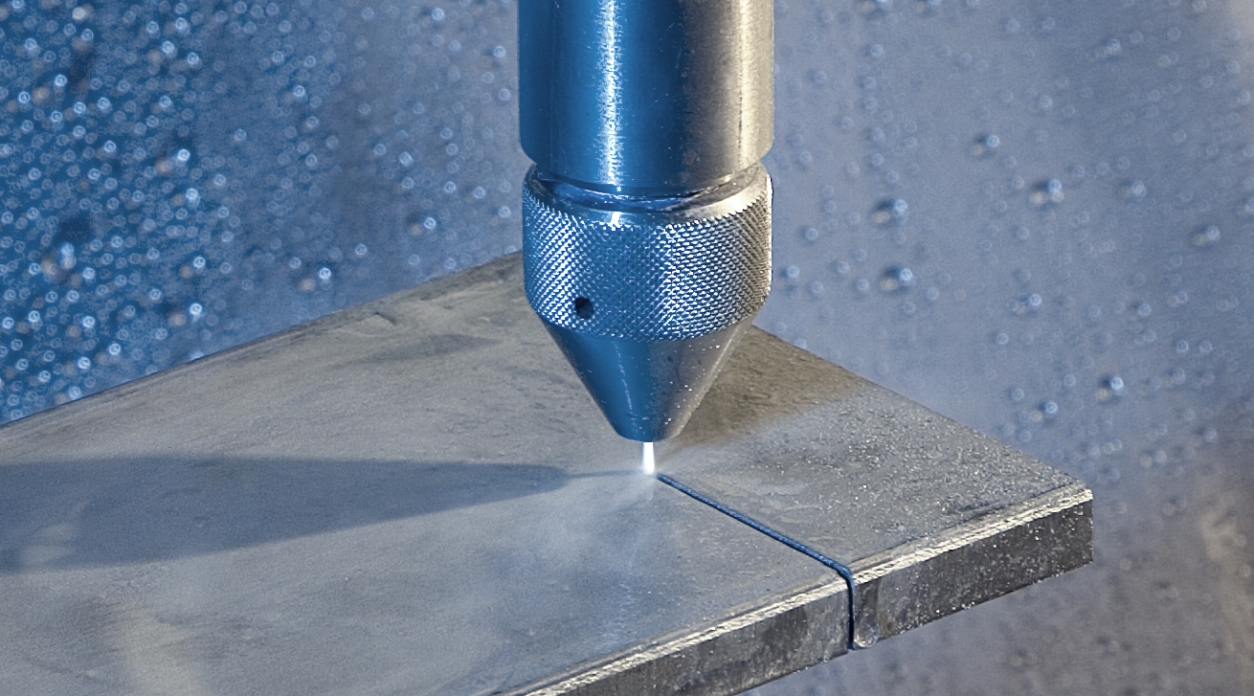

Реализуя металлопрокат, наша компания производит и его дальнейшую резку, в том числе широко используется гидроабразивная резка, которая позволяет создавать сложные контуры и формы. Гидроабразивная резка металлов дает возможность обрабатывать различные материалы, даже значительной толщины. готова предоставить услуги в сегменте резки металлов. Для этой цели мы располагаем всем необходимым новейшим оборудованием и высокопрофессиональным штатом специалистов, готовых качественно и, в то же время, быстро выполнить для вас заказ гидроабразивной резки любой сложности.

Гидроабразивная резка металла, стоимость от (рублей за погонный метр резки):

| Гидроабразивная резка Толщина металла мм. | Черные металлы | Резка металла нержавеющего | Резка Меди | Резка Алюминия | Резка Латуни | Титан |

| 2 мм. | 96 руб. | 96 руб. | 56 руб. | 50 руб. | 56 руб. | 240 руб. |

| 5 мм. | 260 руб. | 265 руб. | 150 руб. | 70 руб. | 150 руб. | 350 руб. |

| 8 мм. | 330 руб. | 365 руб. | 230 руб. | 125 руб. | 225 руб. | 555 руб. |

| 10 мм. | 550 руб. | 585 руб. | 295 руб. | 195 руб. | 290 руб. | 750 руб. |

| 12 мм. | 580 руб. | 615руб. | 320 руб. | 225 руб. | 315 руб. | 750 руб. |

| 15 мм. | 680 руб. | 815 руб. | 360 руб. | 295 руб. | 355 руб. | 850 руб. |

| 18 мм. | 860 руб. | 995 руб. | 540 руб. | 395 руб. | 335 руб. | 1150 руб. |

| 22 мм. | 1100 руб. | 1455 руб. | 595 руб. | 455 руб. | 595 руб. | 1590 руб. |

| 25 мм. | 1440 руб. | 1685 руб. | 750 руб. | 635 руб. | 755 руб. | 1750 руб. |

| 30 мм. | 1930 руб. | 2350 руб. | 880 руб. | 815 руб. | 885 руб. | 2550 руб. |

| 35 мм. | 2340 руб. | 2785 руб. | 1410 руб. | 1115 руб. | 1350 руб. | 2790 руб. |

| 40 мм. | 2850 руб. | 3250 руб. | 1290 руб. | 1325 руб. | 1450 руб. | 3150 руб. |

| 50 мм. | 3450 руб. | 4950 руб. | 1550 руб. | 1575 руб. | 1665 руб. | 5650 руб. |

| 60 мм. | 4550 руб. | 6015 руб. | 2050 руб. | 1955 руб. | 2050 руб. | 7250 руб. |

| 70 мм. | 5850 руб. | 7745 руб. | 3150 руб. | 2845 руб. | 3155 руб. | 8350 руб. |

| 80 мм. | 6750 руб. | 8995 руб. | 3950 руб. | 3545 руб. | 3950 руб. | 9350 руб. |

| 90 мм. | 8150 руб. | 11550 руб. | 4990 руб. | 4875 руб. | 4990 руб. | 12250 руб. |

| 100 мм. | 11550 руб. | 12055 руб. | 7250 руб. | 6855 руб. | 7250 руб. | 14190 руб. |

| Гидроабразивная резка, цены в СПб не окончательны |

Технологические тонкости гидроабразивной резки

Она основана на принципе эрозионного воздействия струи воды и абразива, которые и являются переносчиками энергии. Вода в процессе гидроабразивной резки выполняет транспортную функцию. Основная нагрузка приходится на абразив, выбор которого зависит от вида, твердости и толщины обрабатываемого материала, да и цена работы складывается из этих факторов.

Наша компания располагает новейшими мощными гидроабразивными станками, оснащенными системой ЧПУ. Опытные специалисты имеют определенные наработки в этом направлении резки, подтвержденные их высокой квалификацией. Все это позволяет с успехом выполнять заказы гидроабразивной резки металла в СПб нестандартного характера.

Качество гидроабразивной резки компенсирует все затраты (стоимость оборудования, расход воды и электроэнергии и прочее). В результате резки металлов гарантируется экологическая чистота, появляется возможность резки, обладающих термочувствительностью.

Результат гидроабразивной резки – высокое качество обработки разреза без термической и механической деформаций.

Гидроабразивная резка: технология и оборудование

Обработка металла водой, которая подаётся в производственную зону под большим давлением (более 4000..5000 ат), может вызывать локальное разрушение. Однако, значительно более эффективным признано сочетание двух потоков: водной струи (со скоростью более 1000..1200 м/с) и потока мелкодисперсных абразивных частиц, например, кварцевого или гранатового песка. При подобном комбинированном воздействии на поверхность, местное разрушение происходит и за счёт гидравлического воздействия струи и, вследствие, механической эрозии материала от твёрдых частиц абразива.

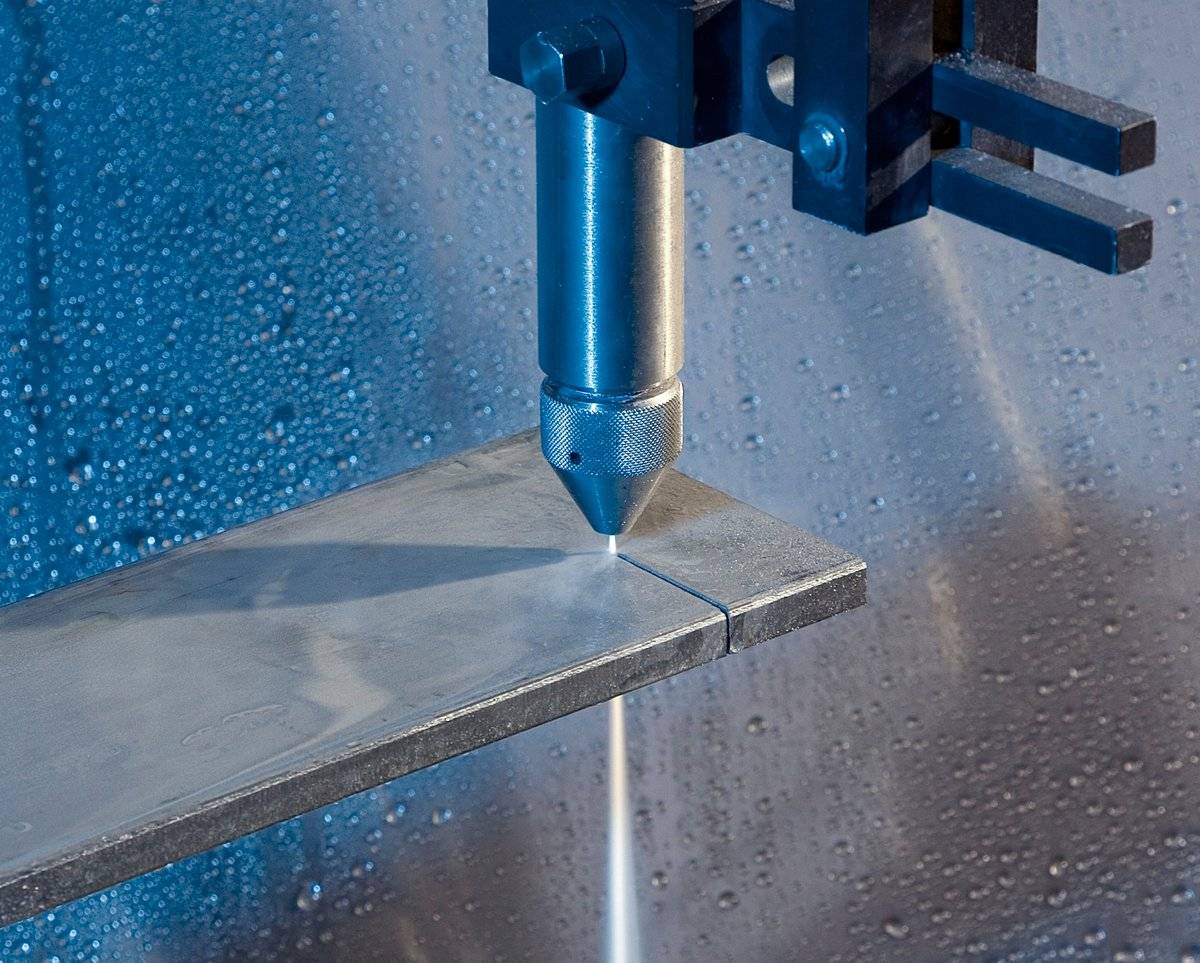

Гидроабразивная резка металла выполняется гидравлическим резаком, представляющим собой инструментальную головку, в выходной части которой имеется сопло. Туда вводятся, постоянно перемешиваясь, поток воды под высоким давлением и подготовленный (отфильтрованный по фракциям и высушенный) абразив. По мере приближения сопла к разрезаемой поверхности давление потока возрастает до показателей, превышающих предел прочности обрабатываемого материала. В результате последний разрушается по линии перемещения резака. Отработанные абразивные частицы вместе с водой удаляются через систему фильтров насосной установкой и подготавливаются для дальнейшего применения.

Технологическими характеристиками процесса являются:

- Точность разделения: зависит от размеров абразивных частиц (они не должны превышать 500..600 мкм, иначе резка будет некачественной);

- Расход абразивной составляющей: у современных станков она не превышает 45..50 г/с;

- Производительность резки. Она зависит от вида разделяемого материала и его толщины, максимально 1,5 м/мин.

С целью уменьшения уровня шума при работе оборудования, координатный стол с резаком помещают в ванну с водой. Это способствует эффективному гашению кинетической энергии струи и увеличивает долговечность оборудования.

Преимущества и ограничения

Достоинства технологии:

- Отсутствие нагрева разделяемой заготовки, максимальная температура которой не превышает 70..90С. Таким образом, её коробление исключается, а точность возрастает.

- Возможность вести обработку изделий значительной толщины – до 250…300 мм (иные способы разделения толстых заготовок неэффективны из-за высоких энергозатрат).

- Пригодность процесса для резки любых материалов, в том числе хрупких – стекла, камня и т.д.

- Высокая чистота разреза, поскольку поверхность не оплавляется, что неизбежно при всех способах термического разделения исходных заготовок.

Недостатки гидроабразивной резки:

- Сложность и громоздкость технологического оборудования.

- Малая долговечность сопла: заточка инструмента вследствие его интенсивного износа потоком абразивных частиц должна выполняться после каждой рабочей смены.

- Повышенный уровень шума во время работы.

- Возможность коррозии металла в процессе обработки, что вынуждает незамедлительно высушивать заготовки после резки.

Суммируя, можно сделать вывод о том, что для тонко- и среднелистовых металлов, а также необходимости выполнять разделительные операции более пригодны лазерные установки. Для повышения функциональности процесса при разделении толстолистового металла, при одновременном обеспечении высокого качества реза, а также при обработке нержавеющей стали, цветных металлов и сплавов и т.д. превосходство имеет гидроабразивная резка.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР в 1940-ых годах, но затем почему то заглохли. Затем в 1979 году в США специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции — не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Это интересно: Как сделать фуганок своими руками — видео, фото, чертежи

WAZER: первый в мире настольный водяной резак

3D-принтеры становятся все более распространенными и доступными. Устройства такого типа могут купить уже не только богатые компании, но и студенты или даже школьники. При помощи 3D-принтеров можно создавать массу полезных для работы или дома вещей. Кроме них, развиваются и лазерные резаки, среди которых есть миниатюрные настольные системы, которые можно устанавливать дома или в небольших мастерских.

Но 3D-принтеры и лазерные резаки могут работать с ограниченным числом материалов. Например, далеко не все настольные резаки справятся с толстым металлом. А если для работы нужны стекло или керамика, то лазер в этом случае не подходит вообще. Что делать? Сейчас появилась возможность обрабатывать и эти материалы. С ними может справиться Wazer — первый водяной резак, который умещается на столе.

Разработчики системы — экс-однокурсники Пенсильванского университета, основавшие компанию по производству портативных водяных резаков. Разработчики поставили перед собой цель создать портативную, производительную и не слишком дорогую систему, которая могла бы справиться с теми материалами, которые недоступны лазеру.

Водяной резак — это аппарат, который обрабатывает твердые виды материалов, используя тонкую струю воды, подаваемую под очень большим давлением. В воду добавляются еще и абразивные частички. Обычно такие устройства занимают целую комнату, а их стоимость составляет несколько десятков тысяч долларов США. Вот один из примеров таких систем.

Промышленный водяной резак работает со струей, оказывающей давление в 414-621 тыс. килопаскаль на квадратный дюйм. Создателям настольного «домашнего» резака пришлось снизить давление, но это особо ни на что не повлияло, система по-прежнему работает с большим количеством материалов без всяких проблем. В число материалов, которые может обработать Wazer входят стекло и металл. Максимальная толщина металла, с которым работает Wazer — 4 мм. Обрезанные края получаются гладкими.

Размер рабочей платформы — всего 30*46 см. Подаваемое напряжение — 110 вольт. Платформа полостью закрыта, так что ни брызг, ни пыли на рабочем столе вне аппарата во время его работы не будет. Достоинством такой системы является то, что она может работать практически с любым материалом, обработанные частички собираются в емкость, а не разлетаются вокруг. Никакой вентиляции не требуется, в отличие от лазерных резаков. Плюс ко всему, Wazer может работать с любым материалом, боящимся высокой температуры.

WAZER поставляется с собственным программным обеспечением. Для работы с ним нужна уже готовая модель, созданная в таких пакетах, как Solidworks, Adobe Illustrator или Google SketchUp. После того, как модель загружена и задан тип материала, софт покажет, сколько времени требуется на обработку.

Водяной резак состоит из двух частей. Собственно, резак и водяной насос, который можно разместить в любом месте. При желании можно менять вертикальное расположение двух элементов WAZER, чтобы сделать их еще компактнее. Основной рабочий элемент резака — сопло. Сюда подается вода и абразивный материал. В качестве абразивного материала используется гранат. Этот порошок разработан специально для водяных резаков. Его нужно использовать постоянно, иначе резак не будет работать. Такой абразивный материал можно купить как у разработчиков, так и у сторонних компаний. Абразив нетоксичен.

По словам разработчиков, работает портативный водяной резак несколько медленнее, чем промышленные системы. Но в домашних условиях или условиях небольшой мастерской это ни на что не влияет.

Что можно делать таким резаком:

Нож. Время обработки ножа составило 118 минут Ожерелье из монеток. Время обработки составило 60 минут Стойка для выпечки. Время обработки составляет 95 минут Шкив для ременной передачи. Время обработки 168 минут Фигурка из стекла. Время обработки 43 минуты

А сколько стоит?

Сейчас разработчики Wazer собирают средства на Kickstarter. Здесь сделать предзаказ пока ее можно всего за $3599. В рознице стоимость водяного резака составит около $4500. Заказчики получат свою систему не ранее августа 2020 года. Причем отправка идет не по всему миру, нужно проверять список стран, куда разработчики могут отправить заказ. Сейчас разработчики собрали уже $823264 вместо запланированной суммы в $100000, так что проект, скорее всего, будет реализован.

Возможности гидравлического процесса

Одним из основных достоинств гидроабразивного способа порезки является отсутствие нагревания и сколов поверхности, которые присущи при традиционном разрезании предметов.

Одним из основных достоинств гидроабразивного способа порезки является отсутствие нагревания и сколов поверхности, которые присущи при традиционном разрезании предметов.

За счет усовершенствования станков и современных технологий удалось расширить их сферу использования и функциональные возможности:

- Возможность произвести нестандартную порезку материала. При этом изменение угла реза не влияет на качество порезки. Точность реза металла под углом дает возможность использовать готовые заготовки без последующей обработки.

- Станки для порезки металла узконаправленной струей можно применять в металлопрокате. Так наибольшая толщина металла при резке составляет 200 мм для среднеуглеродистой стали, 120 мм для высокопрочных сплавов.

- Есть станки, которые могут работать без участия человека в полностью автономном режиме. При этом необходимо, чтобы была установлена определенная программа, регламентирующая работу станка. При помощи программного управления можно вырезать даже очень сложные детали.

- Сегодня широкое распространение имеет гидроабразивная порезка труб. С помощью специальных станков удается получить идеально ровную отрезанную окружность.

- Искусство — точная фигурная резка дает возможность применять станки во время изготовления декоративных элементов, предметов украшения и т. д. Точность выполнения фигур и качество реза зависит во многом не от опыта рабочего, а от качества программного обеспечения и используемого оборудования. Там, где требуется, чтобы отклонения были не больше 0,5%, применяются станки с ЧПУ.

Цены на гидрорезку металла

Цены на гидроабразивную резку металла в столице достаточно неустойчивы. На них способен повлиять такой фактор, как удорожание энергоресурсов. Формируя прайсы, компании ориентируются на следующие позиции:

- расход абразивного материала,

- время на выполнение заказа,

- временные затраты на настройку станка (особенно для устройств с ручным управлением).

Материалы, обрабатываемые гидроабразивной резкой

Водоструйная резка металла — далеко не единственное, на что способен гидроабразивный станок. Даже простая вода, без союза с абразивами, легко справляется:

- с бумагой, картоном и гофрокартоном;

- резиной;

- древесиной;

- текстильными материалами;

- термопластом.

А с добавлением абразивных частиц она может резать все металлы, бетон и железобетон, пластик, керамику, стекло, твердые породы древесины.

Гидроабразивная резка — примеры работ

На сайте цеха вы сможете не только ознакомиться с прайс-листом, но и оценить услуги гидроабразивной резки в Москве для различных материалов. В нашем портфолио много сложных, но очень интересных заказов. Мы гордимся каждым из них и предлагаем вам воочию оценить нашу гидроабразивную резку стали и других материалов.

Основные причины, по которым стоит выбирать установку гидроабразивной резки

Стоимость гидроабразивной резки в столице наводит некоторых заказчиков на мысль о покупке собственного станка. Но так как затраты на оборудование достаточно велики, это оправданное решение лишь в том случае, если станок будет загружен на постоянной основе и вы планируете предлагать на нем гидрорезку в Москве сторонним организациям. Тогда услуги гидроабразивной резки металла со временем окупят расходы. В ином случае работы лучше заказывать.

С помощью гидроабразивной резки можно:

- обеспечить возможность разделения и обточки достаточно крупных заготовок;

- обработку самых твердых металлических сплавов;

- выполнять фигурную резку особо чувствительных материалов, механическая обработка которых затруднена,

- избежать расслаивания материалов, имеющих сложную структуру.

Расходные материалы

Так, время наработки фокусирующей трубки изготовленной из кристалла сапфира не превышает 60 часов. Такая же трубка, с наивысшим качеством выполненная из алмазного сырья работает гораздо дольше, но при этом стоит в 20 раз дороже. Сопла из искусственного керамокарбида прослужат до 120 часов, что примерно на 20% дольше, чем такие же детали, выполненные из других материалов.

Среднее время наработки расходных деталей и узлов приведено в таблице:

Эти цифры соответствуют работе гидроабразивного станка со средним давлением в 400 MPa. При применении давления режущей струи в 600 МРа скорость обработки увеличивается на 20-30 %, а износ основных расходных материалов происходит в два раза быстрее.

Преимущества и недостатки

Вполне естественно, что резка водой металла обладает как достоинствами, так и недостатками. Преимущества гидроабразивной резки включают:

- Отсутствие нагрева заготовки. Несмотря на то, что в ходе обработки появляется тепло, оно не только незначительно, но и тут же исчезает вследствие воздействия воды. Подобный эффект обеспечивает качество реза (соответствие размерам, указанным в чертежах) и предупреждает тепловое деформирование металла.

- Функционал. Оборудование для гидроабразивной резки позволяет вырезать заготовки любых конфигураций.

- Отсутствие потребности в выполнении последующих работ. Полученное резкой изделие не нуждается в финальной обработке области реза.

- Технологичность. Гидроабразивные станки не только режут, но и сверлят. Кроме того, работы можно производить вне зависимости от среды и погодных условий — ручные агрегаты работают под водой (на глубине), обеспечивая подводную резку металла.

- Экономичность. Скорость разрезания материала достигает 30 000 миллиметров в минуту (качество при этом остается прежним).

- Безопасность. Станок гидроабразивной резки может быть задействован при создании изделий с повышенными горючими характеристиками. Объясняется это отсутствием сильного нагрева поверхности во время работы и образования искр, способных привести к возгоранию.

- Возможность резания заготовок с толстыми стенками. Так, на станках гидроабразивной резки нарезаются листы из стали толщиной до трех сантиметров, ж/б изделия толщиной до десяти сантиметров.

- Универсальность. Один гидроабразивный станок способен резать как сталь, так и кафель (отдельных станков, например, для резки плитки водой не существует). Причем при наличии потребности можно нарезать заготовки, состоящие из нескольких разноплановых, разнотолщинных слоев.

Недостатками гидроабразивной резки являются:

- Вероятность образования конусности. Торец заготовки отрезается неровно, вследствие чего формирует воронку. Появление дефекта предупреждается автоматизацией и контролем качества реза во время работы.

- Одинаковая скорость реза как для заготовок с тонкими, так и с толстыми стенками, что оказывает негативное влияние на рентабельность участвующего в производственном процессе оборудования. Проблема, как правило, решается укладыванием заготовок слоями с последующей одновременной обработкой (подобная технология может использоваться, например, при резке керамогранита).

Во всем остальном применение гидрорезки удобно, экономично, практично — она позволяет сократить производственные расходы и время производственного цикла, повысить качество производимой продукции.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи.

Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

- Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

- Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки.

- Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины). Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка.

- В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.

Ручная резка

В некоторых случаях станками может управлять квалифицированный оператор. В этом режиме все настройки приходится выставлять в ручном режиме, что не всегда особенно удобно. Но имеют ручные способы резки металла и немало преимуществ, к числу которых относятся следующее:

- Стоимость такой работы обходится примерно в полтора раза дешевле.

- Профильное образование оператора при этом, как ни странно, не имеет особого значения. Дело в том, что ручное управление такими станками довольно просто, и не имеет большого количества сложных функций. Это оборудование используется в тех случаях, когда необходимо вырезать детали, имеющие простую геометрическую форму.

- Функциональность станков при этом остается на прежнем уровне. Ровный срез, просверливание отверстий и прочие простые операции – все это можно делать и при ручном управлении. Кроме того, есть возможность обработки не только металлопроката, но и прочих материалов.

Надеемся, что вы поняли, как происходит резка металла водой. Данный метод чрезвычайно распространен в современной промышленности, с его помощью можно изготовлять детали практически любой формы и конфигурации.

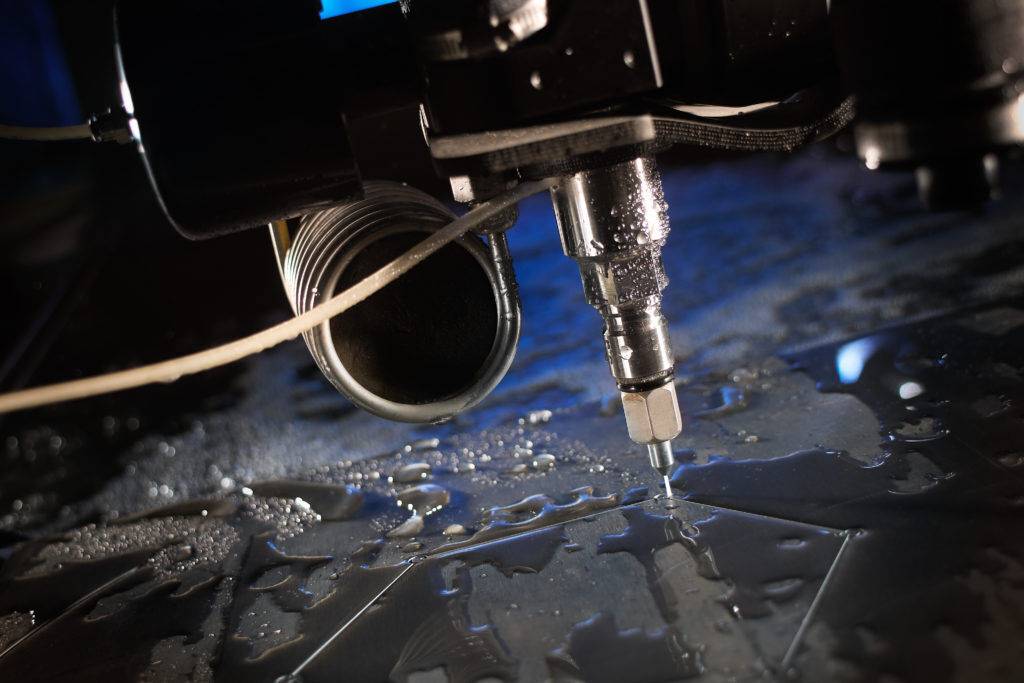

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

ОКРАСКА ПРО

УСЛУГИ / ПОДГОТОВКА ПОВЕРХНОСТИ /

ГИДРОСТРУЙНАЯ ОЧИСТКА

Использование гидроструйной очистки под высоким давлением целесообразно проводить в следующих случаях:Удаление солей и питтингов.

Соли являются причиной осмотического вздутия покрытия, пониженной адгезии и образования ржавчины под покрытием. Питтинги неизменно содержат соли. Кроме того, на участках с питтингами получается так же меньшая толщина сухой пленки при распылении, которая приводит к сквозному преждевременному ржавлению. Соли не могут быть удалены методом механической очистки и удаляются пресной водой под высоким давлением.

Удаление старой краски и ржавчины

Гидроабразивная очистка под высоким давлением помогает очистить поверхность перед окраской от наслоений старой краски и ржавчины, жиров, масел и грязи.

По стандарту ISO 8501-4 для оценки состояния исходной поверхности перед гидроструйной очистке определены три начальных состояния. Они применяются к стальным поверхностям, разрушившимся с того момента, как они подверглись пескоструйной обработке и, в случае DC A и DC B, на них было нанесено защитное покрытие.

DC A – Поверхность, разрушение защитного покрытия которого, близко к степени Ri3 по ISO 4628-3

DC B – Поверхность, разрушение защитного покрытия которого, близко к степени Ri4 по ISO 4628-3

DC C используется как в случае, если защитное покрытие наносилось ранее, так и в том случае, если покрытие нанесено не было

DC C – Поверхность, разрушение защитного покрытия которого, близко к степени Ri5 по ISO 4628-3 или, при полном разрушении степень ржавления С по ISO 8501-1

Выделяют три степени подготовки поверхности обозначаемые Wa1, Wa2 и Wa2½, обозначающие степень гидроструйной очистки.

Описание внешнего вида поверхности после очистки согласно стандарту ISO 8501-4

WA 1 – легкая гидроструйная очистка под высоким давлением.

При просмотре без увеличения, поверхность должна быть свободна от видимых масел, жиров, рыхлой ржавчины и прочих включений. Любые остатки загрязнений должны быть рассеяны и слабо прикреплены.

WA 2 – тщательная гидроструйная очистка под высоким давлением

При просмотре без увеличения, поверхность должна быть освобождена от видимых масел, жиров и грязи, предыдущих слоев краски и прочих включений. Любые остатки загрязнений должны быть беспорядочно рассеяны и слабо прикреплены.

WA 2½ – очень тщательная гидроструйная очистка под высоким давлением

При просмотре без увеличения, поверхность должна быть освобождена от видимых масел, жиров и грязи, предыдущих слоев краски и, исключая легкие следы, от всех прочих включений. Может иметь место некоторое обесцвечивание поверхностей, смежных с зонами питтинга, но это должно выглядеть как легкие пятна.

“АКЗ-ЦЕНТР” производит работы по гидроструйной очистке как в комплексе окрасочных работ, так и по индивидуальному заказу.

Бесплатную консультацию нужно получить по телефону или задайте Ваш вопрос по электронной почте

+ 7 (495) 532-79-84

Особенности ввода и вывода

Стандартными процедурами гидрорезки является пробой поверхности материала и резка по заданной траектории. В ряде случаев на нижней стороне изделия могут остаться следы после остановки струи. Эта особенность также учитывается на этапе проектирования – нередко прописывается место ввода и вывода. Возможны следующие варианты:

- Дугообразный ввод и вывод по укороченной дуге – для тонких листовых материалов.

- Ввод и вывод по прямой – подходит для деталей с острыми углами.

- Ввод по прямой без непосредственного вывода – используется для раскроя толстых листов.

- Ввод по прямой и вывод по укороченной дуге – комбинированный вариант для изготовления изделий сложной формы.

Для минимизации следов внизу материала рекомендуется использовать автоматические системы управления, которые позволяют понизить скорость реза в конце процедуры.