Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

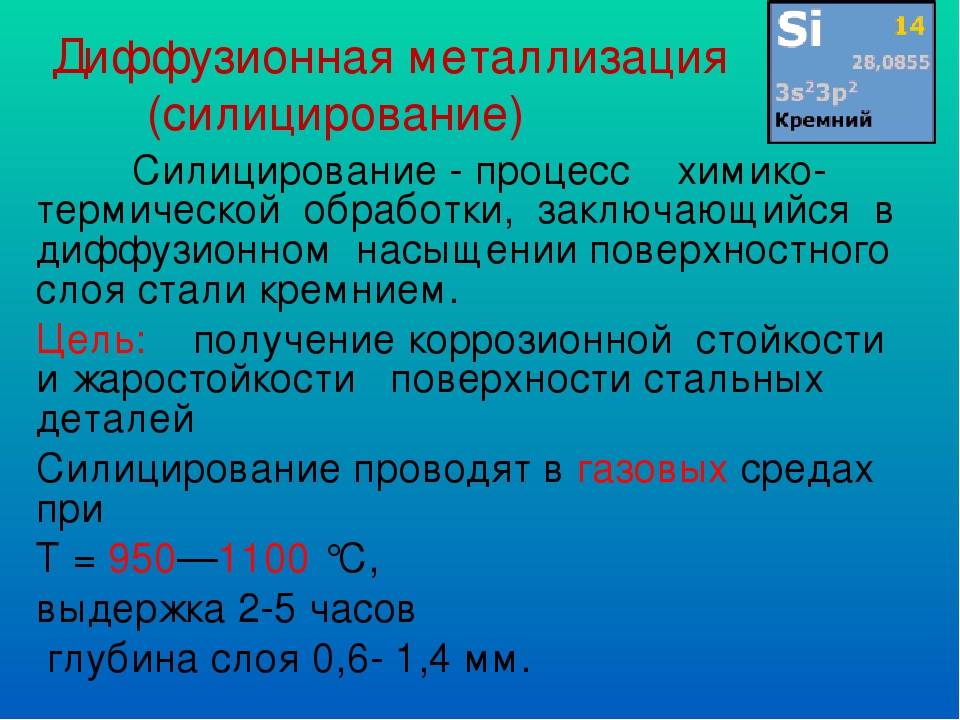

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Классификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Древесный уголь (Фото: Instagram / coalbaltic)

Цементация в газовой среде

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0.5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Ванны с расплавленной солью

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделия (Фото: Instagram / zubixdetal)

Виды диффузионной металлизации

- Алитирование, когда термохимическим способом деталь насыщают атомами алюминия.

- Хромирование – диффузионное насыщение стали атомами хрома.

- Титанирование – внедрение атомов титана в поверхностный слой стали.

- Цинкование, когда термохимическим способом металлическую деталь насыщают элементарными частицами цинка.

- Силицирование – диффузионное насыщение стали кремнием.

- Борирование – получение высокопрочного поверхностного слоя металла путем внедрения туда атомов бора диффузионным способом.

По состоянию среды, где протекает обработка металла диффузионным способом, металлизация проводится:

- в твердой среде;

- в жидкой среде;

- в газообразной среде.

Твердая металлизация

При повышении температуры до рабочего уровня аммоний хлористый начинает вступать в реакцию с ферросплавом, результатом чего является выделение нестойких термических хлоридов металла CrCI2, AlCI3, SiCI4 и других. Эти хлориды, соприкасаясь со стальной поверхностью, начинают диссоциировать. Выделяется химически активный элемент, который проникает в поверхностный слой изделия, насыщая его.

Жидкая металлизация

Диффузионное насыщение в жидкой среде применяют, когда необходимо провести цинкование, хромирование, меднение, алитирование. Для этого используют так называемые ванны-печи, куда помещен расплав, который будет диффундировать, либо соль этого металла. Необходимые для обработки детали помещают в эту жидкую среду при температуре от 800 до 1300 градусов по Цельсию.

Жидким методом можно осуществить диффузионную металлизацию одновременно несколькими элементами. При комплексной металлизации получают такие типы покрытия, как хромоникелирование, хромоалитирование, хромотитанирование.

Газовая металлизация

Металлизацию газовую проводят в печах муфельного типа или в специализированной конструкции, где поддерживается температура порядка 700–1000 градусов по Цельсию.

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Особенности технологии цементации

ХТО детали применяется после механической подготовки изделия. Нередко возникает необходимость упрочнения лишь определенной части заготовки, а не всей ее поверхности. В данном случае участки, не требующие повышения показателей прочности, обрабатываются слоем меди минимальной толщины электролитическим методом или же покрываются специально предусмотренными веществами – обмазками. В качестве обмазывающих средств может использоваться асбест, песок, жидкое стекло или глина с огнеупорными свойствами. Выделяют несколько технологий цементации стальных изделий.

С применением твердого карбюризатора

В данном случае в качестве источника атомарного углерода применяется древесный уголь и активизирующие вещества, к примеру, углекислый барий и кальцинированная сода. Подготовленные изделия укладываются в литые чугунные или сварные стальные емкости. Внутрь ящика круглой или прямоугольной формы помещается древесный уголь слоем в 2-3 см, после чего укладывается первый ряд заготовок с предусмотренным отступом между деталями и стенками резервуара. Количество слоев определяется стандартами технологии. Толщина слоя карбюризатора между рядами заготовок составляет 1-1,5 см. Толщина верхнего слоя карбюризатора варьируется в пределах от 3,5 см до 4,0 см. Емкость закрывается крышкой, зазоры герметизируются огнеупорной глиной или глиняно-песчаной смесью.

Цементация происходит при температуре 910-930°C. Время нахождения заготовок в печи рассчитывают по такому принципу: 7-9 минут на каждый сантиметр самого малого параметра емкости. Качественность прогрева определяется состоянием подины печи (если на поверхности отсутствуют темные пятна в местах соприкосновения с резервуаром, значит нагрев можно прекратить). После нагревания емкость остужают до 400-500°C, после чего ее открывают.

Газовая технология цементации

Данный процесс считается более производительным, в сравнении с описанным выше, благодаря чему технология пользуется популярностью в промышленной сфере при массовом производстве.

Достоинства газовой химико-термической обработки:

- возможность контролирования содержания углеродных соединений в поверхностном слое;

- сокращение длительности ХТО, обусловленная отсутствием необходимости прогрева резервуара;

- полная автоматизация процесса;

- существенное упрощение заключительного процесса термической обработки, так как закалка осуществляется прямо из цементационной печи.

Достичь оптимальных показателей твердости и износостойкости можно при помощи цементации в среде, состоящей из метана, пропан-бутановых смесей, а также различных углеродов. Процесс осуществляется при температуре в пределах 910-930°C в печах шахтного типа. Процесс обработки, как правило, занимает от 6 до 12 часов.

Науглероживание также может осуществляться в электролитных растворах, кипящих слоях или же пастообразных смесях.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Силицирование

Силицирование как метод предотвращения науглероживания стали змеевиков печей пиролиза / / Инновации в машиностроении: Матер.

Силицирование придает стали высокую коррозионную стойкость в морской воде, в азотной, серной и соляной кислотах и несколько увеличивает устойчивость против износа.

Силицирование в два этапа было применено для нанесения покрытий на 17 сплавов на основе тантала. По своей способности повышать устойчивость против окисления легирующие добавки к основному металлу располагаются в следующем порядке: ванадий, молибден, вольфрам и гафний. При 1000 циклическое окисление в течение 100 час выдержали только сплавы, содержащие ванадий. Силицидные покрытия как обыкновенные, так и модифицированные с различным содержанием алюминия, бора, магния, ванадия или хрома, были использованы для защиты следующих сплавов: Та – 10W, Та – 30Nb – 7 5 V и Та – – 8 W – 2 Ш; покрытие наносилось методом твердой цементации в два этапа.

Силицирование рекомендуется для различных деталей машин в химической, бумажной и нефтяной промышленности.

Силицирование применяют для обработки стальных деталей, работающих в условиях высоких температур. Поверхностные слои деталей насыщают кремнием; в результате последующего нагревания до 900 С сопротивление стали окислению возрастает.

Силицирование – процесс насыщения поверхности изделий из стали или чугуна кремнием. В зависимости от температуры и времени силицирования глубина проникновения выделяющегося кремния ( 4Fe 3SiCl4 – 3Si 4FeCh) различна и составляет от 0 8 до 1 0 мм.

Силицирование является процессом насыщения поверхностного слоя стали Si. Сшгацированный слой обладает высокой кислотоупорностью, жаростойкостью до 850 С и сопротивлением износу. Поэтому силицирование целесообразно применять для деталей, работающих на истирание в агрессивных средах. Силицирование проводят в газовых и ( реже) в твердых средах.

Силицирование – процесс насыщения поверхности изделий из стали или чугуна кремнием. В зависимости от температуры и времени силицирования глубина проникновения выделяющегося кремния ( 4Fe 3SiCl4 3Si 4РеС1з) различна и составляет от 0 8 до 1 0 мм.

Силицирование проводят в жидкой раскисленной ванне, состоящей из фторидов щелочных металлов и 0 5 – 50 % ( мол.

Силицирование, как и термохромирование, осуществляют в порошкообразной ( смесь измельченного кремния или ферросилиция с хлористым аммонием) и газовой ( парах четыреххлористого кремния) средах при температуре 1000 – 1200 С. Диффузионное силицирование хорошо защищает углеродистую сталь от газовой коррозии.

Силицирование т называют процесс поверхностного насыщения стали кремнием с целью повышения кислотоупорности, сопротивления износу и жаростойкости деталей. Силицирование проводят в твердом, жидком и газообразном цементаторе.

Силицирование – процесс насыщения поверхности стали ( чугуна) кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, азотной, серной, соляной кислотах и несколько повышенную устойчивость против износа.

Силицирование применимо также как способ защиты титана. Жаростойкость конструкционных титановых сплавов при 1000 С путем силицирования повышается до уровня нихромовых сплавов.

Силицирование чрезвычайно сильно повышает стойкость стали по отношению к морской воде, к азотной, соляной и серной кислоте.

Силицирование можно проводить в порошкообразных смесях, состоящих из 60 % ферросилиция, 39 % окиси алюминия и 1 % хлористого аммония, но наиболее часто применяют газовое силицирование. В печи с вращающимися ретортами засыпают детали и куски ферросилиция или карбида кремния.

Цианирование стали

Данный процесс несколько отличается от цементации и заключается в том, что поверхностный слой стальной элемента насыщается не только углеродом, но еще и азотом. В промышленности используют высоко- и низкотемпературное цианирование, в то время как цементация не позволяет производить несколько видов операций.

Высокотемпературное цианирование

Основная задача данного процесса – сделать деталь более твердой, износостойкой. Осуществляется манипуляция в ваннах, которые наполняют нейтральными солями: BaCl2, NaCl, Na2CO3 и некоторыми другими. Роль карбюризаторов выполняют соли KCN и NaCN, действующее вещество которых – циан. Он способствует тому, что стальная деталь насыщается азотом и углеродом. Процесс осуществляется при температуре до 900 ОС.

Чтобы слой, подвергнутый цианированию, стал максимально прочным, детали закаливают или в масле, или в воде, в течение полутора часов. Чтобы количество циана не уменьшалось (он постепенно выгорает), в ванну добавляют маленькие порции цианистых солей.

Низкотемпературное цианирование

Данный процесс уместен в том случае, если деталь должна соответствовать критериям повышенной прочности, износостойкости. Температура, необходимая для достижения поставленных целей, находится в диапазоне от 550 до 570 ОС (быстрорежущая сталь) и 510–520 ОС (высокохромистая сталь).

Осуществляется процедура в соляной ванне, содержимое которой представляет собой равные доли NaCN и KCN. Глубина полученного слоя – от 0,01 мм (при продолжительности цианирования в 10 мин) до 0,06 мм (при длительности процесса до 60 минут).

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.