Технология прокалки

Различные виды стержней необходимо подвергать соответствующей термообработке. Ее параметры указываются на упаковке в инструкции.

Параметры прокаливания зависят от покрытия электродов и указываются на этикетках, в паспортах и каталогах.

Работнику необходимо строго придерживаться всех требований по прокалке. В противном случае стержни окажутся недосушенными или пересушенными, что негативно отразиться на качестве сварочного соединения. В связи с этим данную процедуру необходимо проделывать правильно.

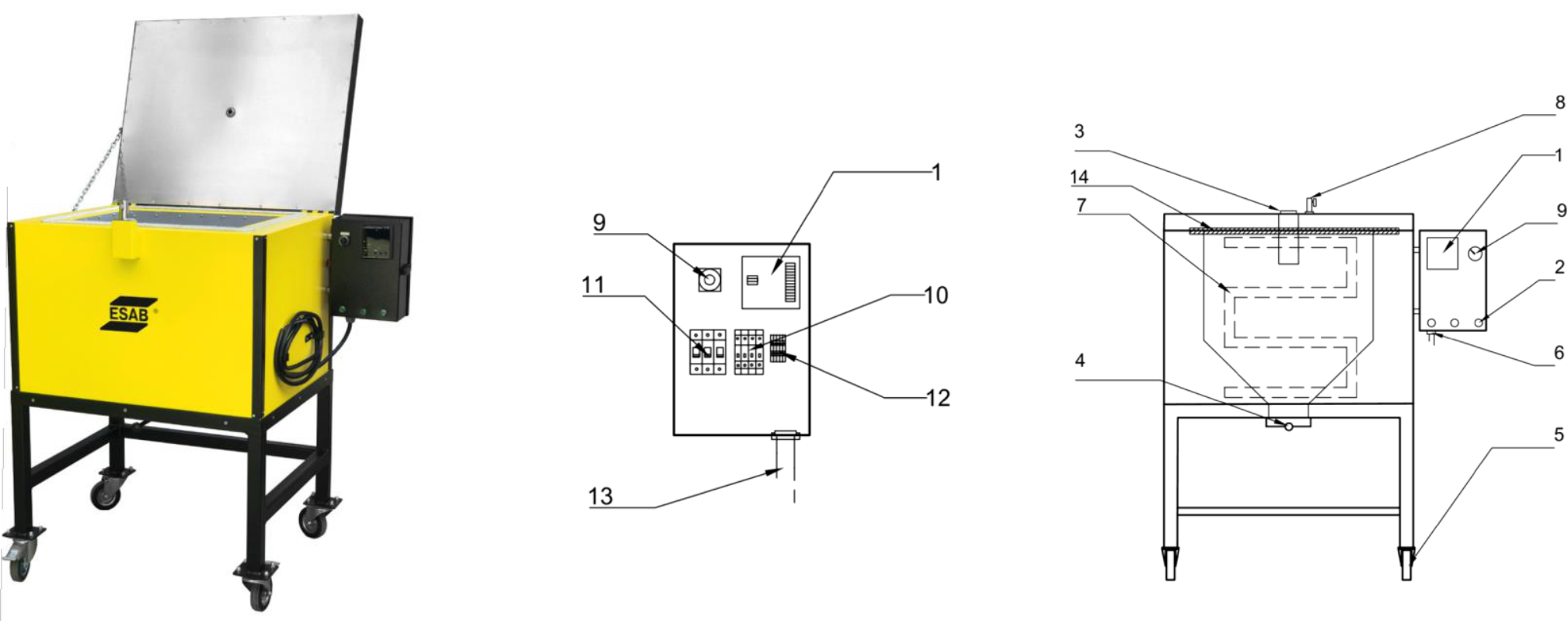

Таблица характеристик печи для прокалки электродов.

Основными характеристиками при прокалке являются:

- необходимость сушки;

- режимы;

- количество прокалок.

Если не выполнять термообработку, расход материалов существенно увеличится и снизится надежность соединения. Если есть хоть малейшие сомнения относительно условий и продолжительности хранения электродов или же в их покрытии присутствует влага, то прокалка просто необходима.

Итак, как прокалить электроды? Выполнить данную операцию можно двумя способами: с использованием промышленных устройств и в бытовых условиях.

Прокалить и высушить электроды можно с помощью специальной печи. В магазинах представлен широкий ассортимент подобных агрегатов. Есть разработки от зарубежных компаний и от отечественных.

Выбирая печь, следует в первую очередь ориентироваться на такие характеристик, как мощность, напряжение, ее масса и размеры.

Довольно распространенной разновидностью подобных устройств являются шкафы. Они позволяют прокаливать и просушивать электроды. Кроме того в них стержни хранятся продолжительное время.

Тем не менее, не все виды данного оборудования обладают перечисленными возможностями

В связи с этим в момент покупки шкафа обязательно обращайте внимание на его возможности

Хранить стержни можно в термопеналах или пеналах-термосах. Эти малогабаритные устройства отлично подойдут и при прогревании уже обработанных материалов.

Во время сварочных работ с металлическими конструкциями, к которым не предъявляются высокие требования, обработку электродов можно выполнить народными методами. Например, подойдет духовка или термофен.

Используя духовку лучше отдать предпочтение электрическому типу. Дело в том, что в газе содержится небольшое количество влаги, что может отрицательно повлиять на качество термической обработки.

Проводя термообработку важно следовать технологической инструкции. Некоторые стержни, например, необходимо просушить перед прокалкой

Обработка стержней состоит из нескольких простых действий:

- загрузка материала в камеру устройства;

- плотное закрытие дверцы;

- установка температуры в соответствии с приведенным значением в инструкции;

- установка длительности обработки;

- выдержка в течение необходимого интервала времени;

- по окончании процесса термообработки выключить устройство и дать ему остыть вместе с электродами для избегания резкого перепада температур.

Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Зачем нужен?

Обмазка электродов во время хранения впитывает в себя влагу. Технологически она представляет собой флюс, влияющий на создание сварочной ванны, сплошность шва и скорость охлаждения сваренного металла. Сырые электроды при сварке видно сразу:

- образуется много брызг;

- дуга постоянно тухнет;

- слой шлака неравномерно покрывает шов и плохо отбивается.

Дополнительно внутри шва образуются пузыри воздуха, остается часть флюса, не всплывшего наверх. Все эти дефекты ухудшают прочность и качество шва, делают его непригодным.

Во время обязательного прокаливания влага удаляется с электродов. Печи, нагревающиеся до 400⁰C обычно стационарные, и находятся в стороне от сварочных постов. Они не герметичные и после отключения остывают, в них заходит влажный воздух снаружи.

- легко переносится и всегда под рукой;

- при транспортировке на любые расстояния электроды остаются сухими;

- подогрев от сети и сварочника до 110⁰C и выше;

- исключает повторную прокалку не израсходованных материалов.

Работая на выезде, например ремонтные бригады, сварщик не знает точно, сколько электродов ему понадобится. Вдали от печи он может находиться несколько дней. Расходные материалы сохраняются сухими и подогреваются подключением термопенала для электродов к сети 220В и току от сварочного аппарата.

Заведующий исследовательской лаборатории сварки и технологий при ИИСиСМ Павлоградский Ю. С.: На упаковке отечественных электродов всегда указывается время и температура прокалки. Но не на всех есть предупреждение, что прокаливать их можно только 3 раза. Состав обмазки сложный, многокомпонентный. При высокой температуре некоторые элементы разрушаются, другие вступают в химическую реакцию с водой и составляющими воздуха. Металл стержня в зависимости от состава, окисляется или образует соединения с азотом. Качество электродов и сделанных ими швов падает».

Как пользоваться такой печкой?

Следует различать процесс сушки и прокаливания:

- Сушка нужна для удаления лишней влаги, поступающей в электроды из окружающего воздуха. Она допускает использование невысоких температурных режимов, ее цель просто удалить влагу из обмазки. По окончании процесса просушки, процент влажности внутри обмазки электрода должен составлять не более 0.7%.

- Прокалка – это процесс полного удаления влаги при температурах до 200 – 250 градусов Цельсия. Прокаливать электроды допускается не более трех раз, затем обмазка на них начинает крошиться и рассыпается. Подобные расходные материалы отбраковываются и подлежат утилизации, проводить сварочные работы с ними нельзя.

При работе с электродной сушильной печью надо соблюдать основные правила техники безопасности:

- Корпус устройства должен быть заземлен или занулен.

- Перед началом работы следует убедиться, что заземляющий провод надежно присоединен к электропечке.

- Во время процесса сушки или прокалки электродов запрещается прикасаться к работающей установке руками.

- Следует помнить, что устанавливать подобное термическое электрооборудование нужно не ближе, чем в 10 сантиметрах от стены.

Обязательно храните электроды в специальным контейнерах:

Прямая и обратная полярность

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

Прямая и обратная полярность.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Конструкция и функционал

- корпус;

- камера;

- нагревательный элемент;

- электроизоляция;

- теплоизоляция;

- передняя крышка для загрузки камеры;

- задняя крышка и блок управления нагревом;

- провода.

Перед тем как просушить прокаленные электроды, их помещают в камеру и плотно закрывают крышкой. Затем с обратной стороны провода подключаются в источнику питания. Включается нагревательный элемент – спираль, обвивающая снаружи камеру.

Камера сначала покрывается изоляцией, только потом укладывается спираль, чтобы ток не бил при касании к электродам и внутренней поверхности термопенала.

Нагревательный элемент поднимает температуру внутри устройства до 110⁰C. Этого достаточно, чтобы влага испарилась. Через 2 часа можно начинать работать.

В условиях домашней мастерской, при небольшом объеме сварочных работ, пользуются чехлами для электродов, имеющими пластиковый герметичный корпус. Они сохраняют тепло положенных внутрь горячих предметов и не пропускают воздух. Прутки с обмазкой остывают несколько часов, оставаясь герметично закрытыми.

Эксплуатация

Инструкция по правильной эксплуатации оборудования рекомендует горячими доставать электроды по завершении прокаливания и укладывать их внутрь термопенала. Внутри камеры они будут недоступны влаге. Их можно перемещать на большое расстояние и долго хранить.

Перед тем как сушить сварочные электроды, устройство устанавливается на специальную ножку. Выбирается способ подключения к питанию. Вилка включается в сетевую розетку. Два провода соединяют с кабелями, идущими к держаку и зажиму на детали.

Термопенал включается заранее, чтобы камера успела прогреться. Примерно через 30 мин можно открывать переднюю крышку, брать электрод и начинать работать. Пенал следует держать закрытым, чтобы просушивать оставшиеся материалы.

Сушка и прокалка — различия и особенности

Помимо прокалки, имеется такое понятие как сушка электродов. Оно означает непосредственную подготовку изделия к работе. В свою очередь прокалка электродов выполняется для ликвидации лишней влаги и устранения последствий неправильного или долгого хранения.

Сушка подразумевает сокращение уровня влаги в стержнях до минимально-приемлемого. Она производится при небольших температурах и не оказывает серьезного влияния на покрытие.

Прокалка может выполняться для улучшения качеств электродов и приведения их в “рабочее состояние”. Особенностью этой процедуры является продолжительное время воздействия и высокая температура.

Характеристики

При выборе термопеналов для электродов, следует изучить их эксплуатационные характеристики:

- максимальный вес загружаемых электродов;

- размеры устройства;

- мощность;

- температура нагрева и наличие терморегулятора;

- вес при полной загрузке;

- источники питания;

- наличие удобной ручки для транспортировки.

- ток бытовой 220В;

- промышленный трехфазный 380В;

- постоянный от сварочного аппарата;

- комбинированное подключение.

Специалисты рекомендуют комбинированный вариант подключения. Надо только выбрать сочетание переменного и постоянного токов, которые совпадают с имеющимися источниками. Например, в мастерской ток 220В переменный и постоянный, выдаваемый инвертором.

Функционал

Рассмотрим подробнее функционал печей для прокаливания. Печи для сушки и прокалки электродов делятся на стационарные и мобильные. Также встречается деление на простые приборы с функцией сушки и комбинированные – для сушки и прокалки.

Независимо от классификации аппараты обладают схожей конструкцией и внутренним наполнением.

Электропечь представляет собой металлический шкаф/ящик со специальными лотками/полками для электродов. Для поддержания необходимой температура стенки с внутренней стороны отделаны термоизолирующими материалами. Прибор снабжен термостатом, который работает в диапазоне от 60 до 500 градусов. В зависимости от модели агрегата варьируется размер и количество лотков, а, следовательно, разнится масса загружаемых электродов – от 10 до 250 кг.

Некоторые модели, применяемые для термообработки большого объема материалов, снабжены микропроцессорным программируемым регулятором и тепловыми экранами для лучшей теплоизоляции.

«ЭПСЭ»

Мощность 1,0 кВт (220 В) позволяет одновременно обработать до 10 кг электродов. Предельная температура – 400 0С. Вес шкафа 15 кг (222 х 720 х 265).

Существует и другое специальное оборудование для просушки (отдельные модели и для хранения) электродов – термокамеры переносного типа, весом до 10 кг (например, «СНО») и термопеналы. Последние часто производятся по заказу, поэтому их конструктивное исполнение может быть практически любым. К примеру, пластиковый корпус. Но они имеют ограничение по температуре рабочей среды – как правило, не более 350 °С, хотя во многих случаях этого вполне достаточно.

Это интересно: Сварочный полуавтомат 220В — как выбрать и использовать?

Прокалка и сушка в домашних условиях

Любители интересуются, как просушить электроды в домашних условиях, если нет специальных печей. Для этого используют обычные духовки, в которых пекут пироги.

- Распаковать электроды и взять нужное для работы количество.

- Положить в духовку. Желательно использовать не лист, а решетку.

- Включить интенсивный всесторонний нагрев.

- Выставить температуру более 200⁰, какую можно получить в данной модели духовки.

- Выдержать 2 часа.

- Переложить в термопенал.

Духовка используется электрическая. Газовый фитиль выделяет при горении копоть, влагу и другие вещества, оседающие на обмазке и ухудшающие ее свойства.

Сушку электродов в домашних условиях можно проводить с помощью термопенала. Надо взять паспорт и посмотреть максимальную температуру нагрева. Затем свериться с таблицей на упаковке электродов. Она зависит от материала стержня. Нагреть камеру до максимума, через 2 часа переключить на 110⁰. Такой температуры достаточно, чтобы высушить электроды.

В дом обычно идет от столба провод, рассчитанный на 2 КВт. Он может не выдержать нагрузки от термопенала.

Некоторые умельцы, много занимающиеся сваркой, рекомендуют электроды просто укладывать в пачке на радиатор отопления. Они утверждают, что за несколько дней происходит полноценная просушка обмазки. Для простых конструкций, не требующих особо прочных швов, такой способ может и подойти.

Правильный нагрев проводится температурой больше 100⁰, чтобы вода испарялась. Количество воздуха должно быть небольшим с минимальным содержанием влаги.

Изготовление пенала для электродов своими руками не представляется сложным. Он похож на маленькую муфельную печь. В качестве теплоизолятора используется минвата или асбестовая труба.

Камера изготавливается из листа нержавейки толщиной 2 мм. сверху покрывается изоляционной тканью. Затем наматывается спираль. В качестве материала для камеры можно использовать пожарный рукав. Он способен выдержать температуру до 200⁰C, не пропускает влагу и сделан из электроизолирующей ткани. Концы от спирали выводятся назад и все закрывается минватой.

Корпус можно сделать из металлического листа, использовать остатки ламинированной кровли и металлопрофиля. Он делится на 2 части. Передняя большая, вмещает в себя термокамеру. Сзади небольшое пространство для установки переключателя и вывода проводов. Сверху крепится ручка для перемещения. Впереди монтируется скоба – упор.

Обмотанная минватой камера помещается в корпус и крепится. Крышка двойная, внутри слой теплоизолятора.

Калить электроды в самодельной камере сложно. Она используется скорее как сушилка.

Типы печей для просушки электродов

В зависимости от сложности поставленной задачи, а также от уровня ответственности при выполнении работы, для сварочных электродов может использоваться два вида печей:

- С электронным управлением. Предусматривает наличие цифровых индикаторов времени работы и выставления температурного режима. Применяется при постройках любых несущих конструкций, трубопроводов, мостов, переездов, жилых домов.

- С механическими переключателями. Модели печей для сушки электродов оснащаются термометрами и таймерами, параметры на которых задаются вручную. Такие устройства используются тогда, когда не обязательно достигать высших показателей качества сварки.

Печь с механическим регулятором подходят для бытового использования, где не нужно соблюдать высокой точности настроек

Это интересно: Взаимосвязь деформации и напряжения при сварке — выкладываем по полочкам

Особенности конструкции

По своим характеристикам и устройству различают несколько типов печей для электродной сушки и их прокаливания:

- Электрические печи стационарные (обычные). Стационарная электродная печка представляет собой электротехническую установку, состоящую из нагревательного элемента, корпуса, рабочей камеры с решетками, дверцы и изолирующего термостойкого материала.

- Электрические печи стационарные (программируемые). Программируемая печь снабжена еще блоком электроники для поддержания нужного температурного режима в течение всего времени обработки электродов.

- Электрические переносные печи-пеналы. Электрические переносные печи-пеналы используются при строительных работах. Они работают от электрической сети, снабжены специальной ручкой для переноски и компактны. Такое устройство легко можно подключить к переносному удлинителю непосредственно на месте проведения сварочных строительно-монтажных работ и провести сушку или прокаливание электродов перед процессом сварки.

- Пеналы переносные термосного типа. Термосные пеналы не имеют подключения к электрической сети. Они способны автономно удерживать высокую температуру у предварительно нагретых электродов в течение нескольких часов. Такие «термосы» обладают малым весом и габаритами, их удобно транспортировать и переносить вручную.

- Самодельные электропечи. О них будет речь чуть ниже.

Процесс изготовления – пошаговая инструкция

Итак, мы определились с материалами и можем приступать к изготовлению электродов своими руками

1. Первым делом нам нужно измельчить мел до состояния порошка. Сделать это можно с помощью тяжелого металлического предмета, но лучше использовать блендер. Так частицы будут иметь однородную структуру и иметь мелкую фракцию.

2. Берем сталью проволоку и режем на прутья. Можно ориентироваться на заводские размеры и сделать стержни длиной 250 мм.

3. Следующим этапом обмазываем стальные прутья жидким стеклом.

4. Измельченный мел аккуратно распределяем на плоской поверхности. Обмазанным в жидком стекле стальным стержнем раскатываем по этой поверхности, равномерно распределяя частицы мела по телу стальной заготовки.

5. Ждем пока электрод подсохнет, проверяем что жидкое стекло закристаллизовалось и оправляем прокаливаться в духовку на 100 °C на полчаса.

Сварочные характеристики такого электрода будут невысокими, он будет давать много искр, трудно гореть и залипать. Но при подборе правильных режимов сварки и необходимой подготовке свариваемой поверхности можно добиться неплохих результатов. Делитесь своими приемами изготовления электродов или других сварочных материалов.

Частые ошибки новичков

Схема дуговой сварки.

Начинающим сварщикам свойственно совершать ошибки, связанные с незнанием азов, касающихся использования сварочного оборудования. Например, новички могут не знать, как правильно выбрать полярность сварки инвертором, что приведет к некачественному формированию соединения или даже к прожигу детали.

Можно выделить следующие основные ошибки:

- пренебрежение техникой безопасности;

- неправильный выбор сварочного автомата;

- применение некачественных или неподготовленных электродов;

- работа без пробных швов.

Для новичков стоит отдельно отметить одну особенность, если варить сваркой Ресанта. Это оборудование очень популярно, однако оно имеет короткие кабели подключения, что может создавать неудобства в работе.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением. Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

- Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Разработано и широко применяется несколько основных методов сварки меди. Современные технологии позволяют избежать появления горячих трещин, пор и другого вида брака. Сварка меди и ее сплавов производится при помощи аргона, инвертора, проволокой и электродами. Рассмотрев основные методы можно выбрать наиболее подходящий и избежать многих проблем.

Устройство и принцип действия прокаливающей печи

В качестве примера рассматривается процесс прокаливающей сушки флюса и электродов в электропечи ЭПСФ 120/400 муфельного типа.

Подлежащий прокалке материал помещается в рабочее пространство печи, которое предварительно прогрето до температур 120 … 150 °C. Время выдержки определяется типом электрода, и может составлять до 6…8 часов. Менее продолжительный прогрев может привести к образованию трещин, вызванных присутствием водорода, особенно при сварке сталей, имеющих предел текучести от 550 МПа и выше.

Если электроды хранились в термопенале, и требуется лишь их повторная сушка, то длительность выдержки сокращается до одного часа, а температура прокалки может быть снижена с 300…400°С до 170…200°С.

Технические характеристики печи:

- Потребляемая мощность, кВА – 8,5.

- Напряжение, В – 380.

- Наибольшая температура в зоне прокалки, °С – 400.

- Масса одновременно прокаливаемых материалов, кг – до 120.

- Габаритные размеры печи, мм — 730×620×1360.

Печь имеет вертикальную компоновку, но выпускаются также аналогичные устройства горизонтального исполнения (например, печь ЭПСЭ 10/400).

https://youtube.com/watch?v=T9oPEN8Hlvg

Калибр-пробка. Гладкая и резьбовая

Как правильно насадить колун на топорище?

Как правильно подобрать сушильный шкаф для электродов

Для выполнения задачи высушивания и прокаливания подходят разные сушильные шкафы, цены на которые могут значительно отличаться

Дадим несколько советов, на что стоит обращать внимание при покупке печи

- Вместительность. Подбирать электропечь для электродов нужно, исходя из максимального объема предполагаемых работ.

- Мощность. Производитель располагает обширным модельным рядом, из которого можно выбрать оборудование подходящей мощности.

- Напряжение. Перед тем, как купить и установить прокалочную печь для электродов, стоит проверить состояние электропроводки на объекте и возможность подключения аппарата к питающей сети.

- Габариты. Размеры и вес печи имеют значение только в том случае, когда планируется ведение работ в полевых условиях. Если сварка проводится в одном помещении, эти параметры не играют большой роли.

- Дополнительные функции. Предполагает наличие программаторов, интерфейса и других вспомогательных устройств, облегчающих работу.

Наличие программного управления сушильной печи позволяет задавать точные параметры работы

Чтобы быть абсолютно уверенными в качестве предлагаемого оборудования, заказывайте печи для прокаливания электродов только у проверенного поставщика.

Агрегаты для прокаливания

Просушка сварочных стержней в домашней среде возможно при наличии специальных приспособлений.

Рекомендуем применять:

- Электрическую печь с регулятором температур. Агрегату характерны небольшие размеры, его можно легко перемещать с одного места в другое. В основе работы лежат ТЭНы управляемые автоматически с помощью регуляторов. Работает такая печь в обычной сети дести двадцать вольт. Мощность такого вида механизма лежит в пределах от одного до трех киловатт. Максимальная нагрузка составляет пятьдесят килограммов.

- Электрическую печь с функцией осушения. В современных моделях встроен микропроцессор, с помощью которого возможно осуществлять регулировку всей работы. Характерным свойством для данного агрегата является теплоизоляция. Равномерное прогревание сварочных стержней достигается с помощью встроенных теплоэкранах. Обычная сеть не подходит, для такой аппаратуры необходимо иметь три фазы на 380 Вт. Максимальные мощность 8,5 кВт и нагрузка до 160 кг.

- Термопенал. Так называемая «сушилка» для сварочных стержней. Герметичная теплоизолированная конструкция, которую можно использовать как тару для сохранения. Устройство оптимальных габаритов, что позволяет хранить на рабочем месте сварщиков. Основной способностью данной техники – возможность прогреть сварочные стержни от трансформатора или обычной сети 220. Вместимость таких пеналов 10 кг стержней.

Классификация и виды прокаливающих агрегатов

В зависимости от требований в качестве источника нагрева флюсов можно использовать электричество, газ или масло. Обычно используются три разновидности нагревательного оборудования:

- в реверберационных печах нагреваемое вещество или объект вступают в прямой контакт с горячими газами, исходящими от источника тепла, но само топливо, в рабочее пространство печи не поступает;

- в муфельных печах ни топливо, ни газы от источника тепла не вступают в прямой контакт с прокаливаемым материалом, что стабилизирует его химический состав;

- в печах шахтного типа образец вступает в непосредственный контакт с источником топлива, что может привести к некоторому загрязнению поверхности. Поэтому источник тепла помещается на отдельную решетку. Она обеспечивает доступ к прокаливаемому материалу только газа и пламени.

При подготовке расходуемых компонентов к сварке важно не только снизить содержание влаги, но и обеспечить постоянство этого показателя при хранении. Чтобы электроды не подвергались вторичному насыщению влагой, их хранят в специальных ёмкостях – термопеналах для электродов. Они поддерживают рабочие характеристики электродов на должном уровне

Они поддерживают рабочие характеристики электродов на должном уровне.

Особенности сварки тонкого металла

В бытовых задачах чаще всего сталкиваются с необходимостью соединения тонкого металла

В данном случае необходимо вспомнить основы сварки инвертором для начинающих, а именно о важности подключения изделия к правильному полюсу. Тонкие детали подсоединяются к «минусу» сварочного аппарата

Чтобы научиться правильно варить и получать красивые швы, необходимо потренироваться.

Вот несколько полезных советов, которые могут в повышении мастерства:

- начинайте варить, используя минимальный ток;

- формируйте шов углом вперед;

- используйте обратную полярность;

- закрепите деталь, чтобы уменьшить ее деформацию во время сварки.

Сварочный аппарат для меди

Качественные сварочные аппараты для меди:

- — полуавтоматы и автоматы;

- — TIG – аппараты;

- — инверторы.

Популярные модели производит TESLA, СПЕЦЭЛЕКТРОМАШ, ЭСАБ.

BUDDY TIG 160 от ESAB (на фото справа) имеет двух и четырехтактные режимы включения горелки. С его помощью можно соединять нержавейку и большинство других видов металлов. Он совместим практически с любыми генераторами.

Инвертор RENEGADE ES 300i ESAB сохраняет в памяти несколько параметров сварки. Автоматически устанавливает лучшие параметры пуска по настроенному току. Он легкий, но у него высокая мощность.

Инверторные аппараты позволяют сваривать медные прутки, они вырабатывают ток 60-110 ампер. Для них нужно покупать медь/угольные электроды. Компания HUNTER выпускает полупрофессиональные модели, например, ММА 257D, рассчитанные на непрерывную работу продолжительностью два часа.

TESLA известна надежными аппаратами типа ММА 265, 275, 255. У них есть функция возбуждения бесконтактной дуги. Они без проблем подключаются к обычной бытовой сети. Ими удобно сваривать медь и ее сплавы, цветные металлы.

Для сварки электродами

Импульсно-дуговая сварка медных пластин возможна вольфрамовыми электродами в аргонной среде при помощи аппарата Orion 150s или 250s. Они имеют небольшой вес, позволяют сваривать медь качественно и надежно. Инверторное сварочное устройство Ресанта САИ-220 ПН может подключаться к сети напряжением 140-220 вольт. С ним легко перемещаться, он оснащен принудительной системой охлаждения, поэтому не перегревается.

Для сварки проволокой

Для выполнения работ по сварке меди проволокой применяют полуавтомат инверторный Энергомаш СА-97ПА20. Он имеет небольшой вес 13 килограмм. Он позволяет работать с проволокой разной толщины 0,6-0,9 мм.

Плавную подачу материала обеспечивает модель Shyuan MIG/MMA-290 со скоростью 2,5-13 метров в минуту. Устройство дает возможность применять кассеты 1-5 килограмм, позволяет работать с электродами.

Инверторный сварочный полуавтомат Союз САС-97ПА195 характеризуется наличием функции холостого хода 60 Вольт. Он имеет диапазон регулировки рабочего напряжения 15-23 вольта. Для него подойдет проволока 0,8-1 мм. У него небольшой вес 10 килограмм, он удобен и надежен.

Для сварки медных проводов

Сварочным аппаратом ТС-700-2 можно соединить медные жилы сечением 22 кв. мм. Он компактный, легкий, его вес всего четыре килограмма, питается от обычной сети, потребляет чуть больше 1 кВт. Его можно носить в сумке. Одного угольного электрода хватит на то чтобы произвести 700 сварок.

Медные скрутки рекомендуется сваривать, используя универсальные инверторные аппараты, например, РЕСАНТА САИ-160, QUATTRO ELEMENTI A 160 Nano 643-255, СВАРОГ ARC 160 Easy Z213 H. Немецкий прибор FUBAG IQ 160 дает возможность выставлять ток 10-160 А. Его вес почти семь килограмм, стоимость 7 тысяч рублей (на момент написания этой статьи).

СВАРОГ ARC 160 Easy Z213 H от российского производителя имеет бесступенчатый регулятор тока. Им удобно пользоваться, потому что кабель подключается посредством особых разъемов. Его вес 4 килограмма, примерная стоимость 9 тысяч рублей.

Функции аппаратов, значительно облегчающих процесс сварки, это:

— горячий старт;

— защита от залипания;

— не реагирование устройства на перепад тока;

Для дома лучше купить аппарат мощностью до 4 кВт. Силы тока 160 ампер хватит чтобы сварить металл 5 миллиметровой толщины. Основным критерием выбора является цель использования, стоимость и набор функций.

Подводим итоги

https://youtube.com/watch?v=neMXjs3dtng

Специфика роботы плюс индивидуальные требование – это то, на что стоит обратить внимание при покупке печи или термопенала для прокаливания. Ведь не только температурные возможности и объём играют ключевую роль

Например, при частой транспортировке Вы можете так и не почувствовать всю мощь габаритной печи, так как тяжесть, неудобства при перемещении внесут свою лепту.

- Используете ли Вы апарат для прокалывание электродов?

- Какая модель для Вас самая удачная?

- А что бы хотели изменить?

Делитесь собственным опытом, он очень важен для начинающих сварщиков. Успехов Вам в начинаниях!

Что учесть

- Проводить дополнительную термическую обработку электродов можно до 3 раз, не более. Если в результате третьей прокалки не удается повысить работоспособность изделия, то оно отбраковывается как непригодное к дальнейшему использованию.

- Для разных типов электродов выбираются свои, оптимальные режимы просушки. Например, «Э-42Т» выдерживаются в течение 1 часа при 180 °С, а Э42А-Ф-Э55-Ф – при 400 °С от 1,5 до 2 часов. Поэтому перед термообработкой изделий необходимо уточнять особенности технологии прокалки конкретной продукции.