Термическая обработка

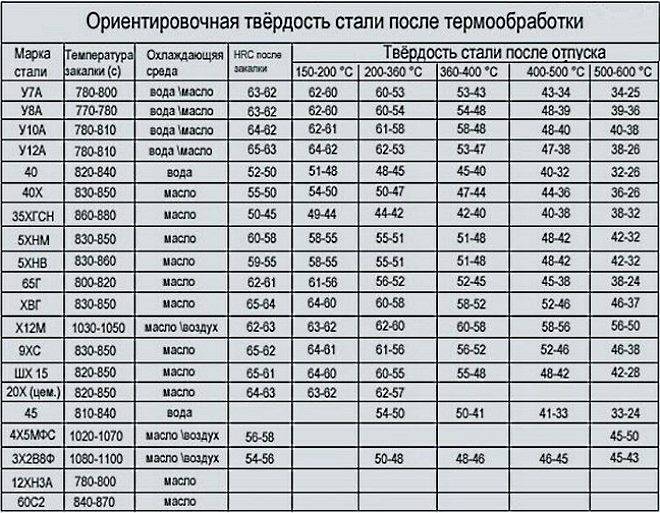

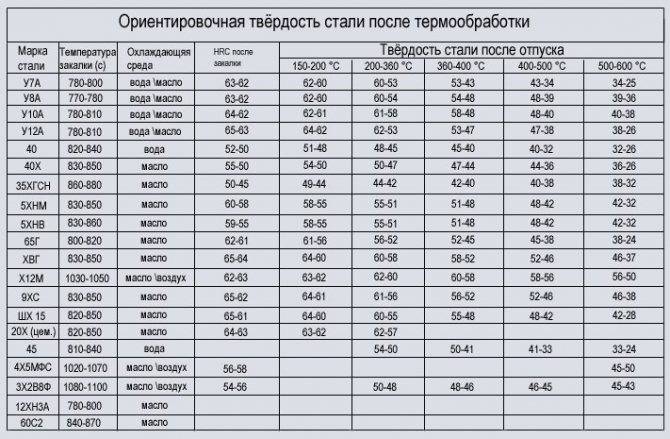

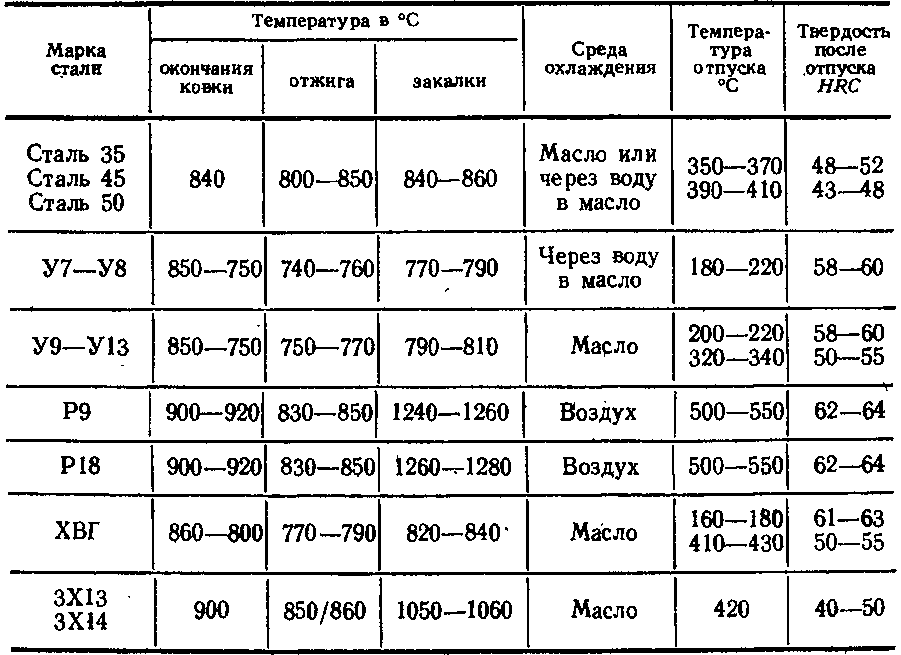

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

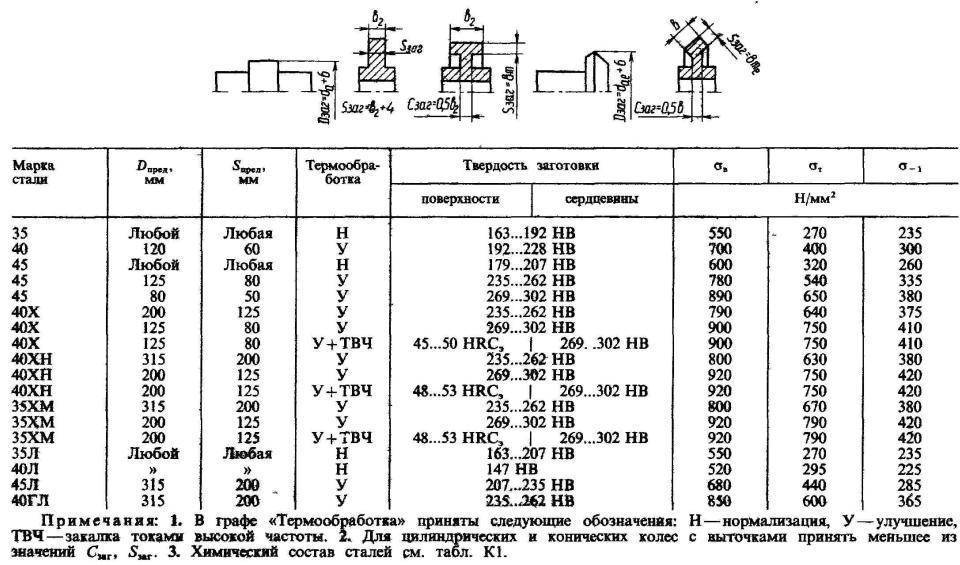

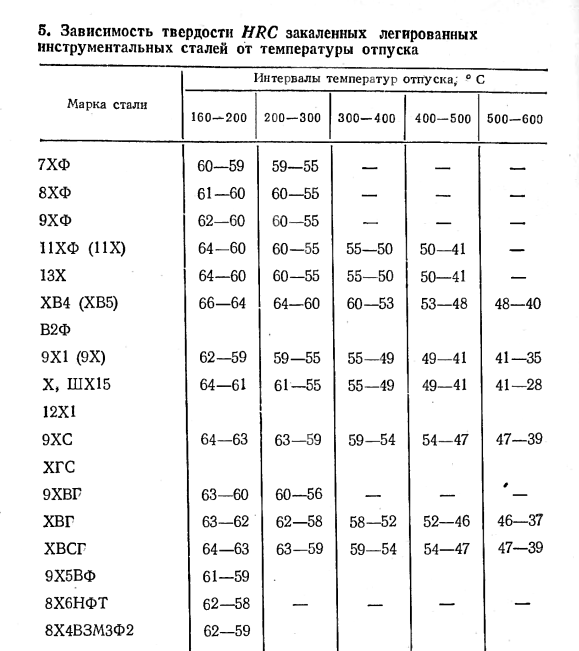

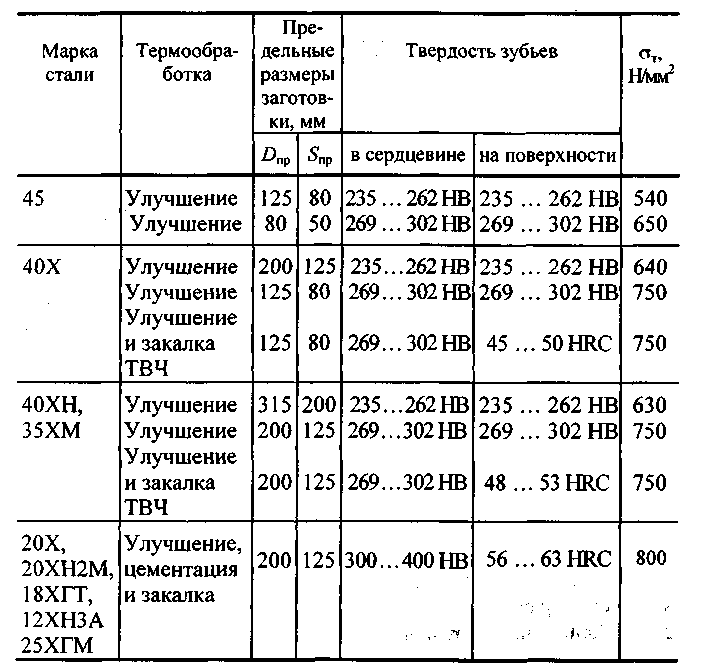

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

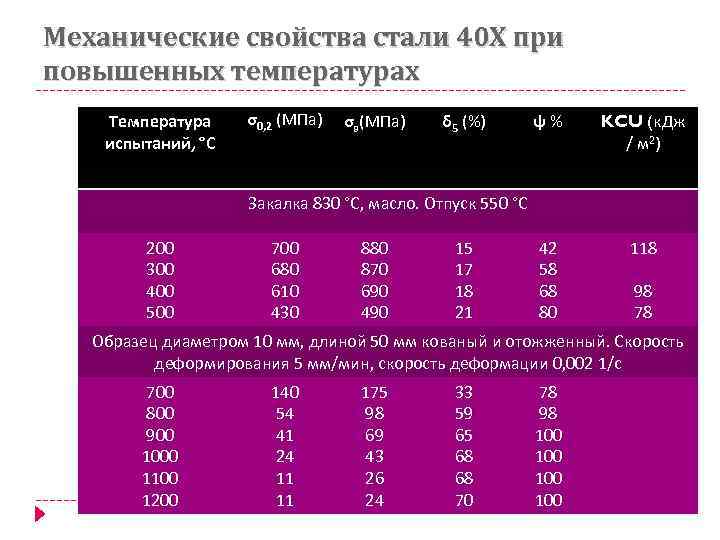

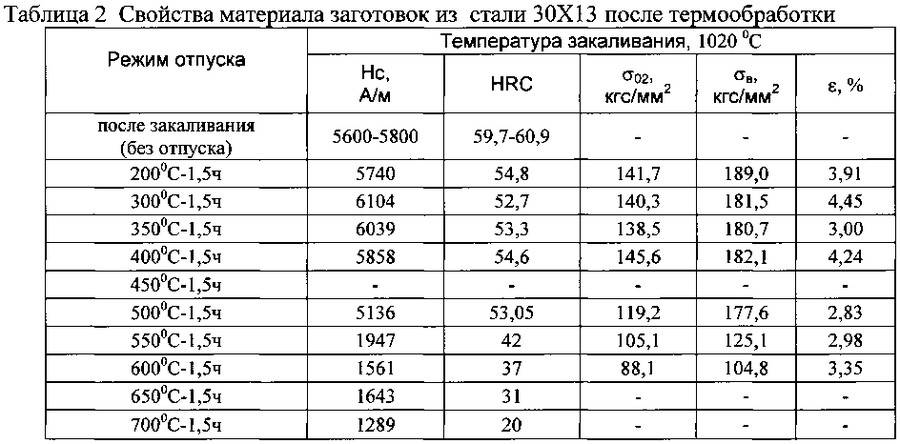

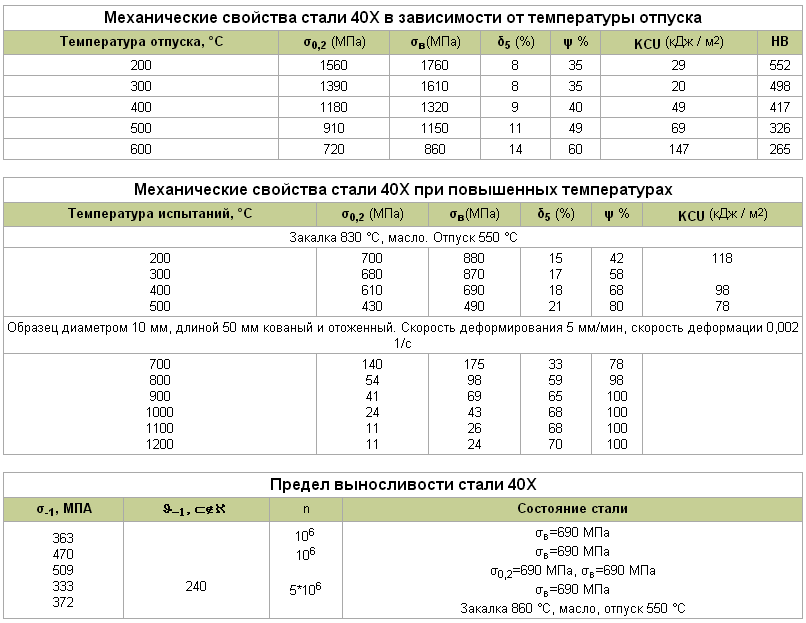

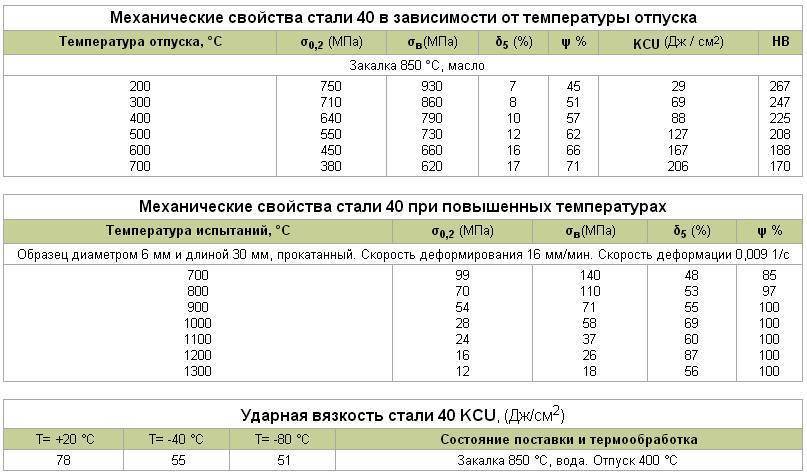

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

| Оси, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, кулачки, зубчатые венцы, болты, полуоси, пиноли, втулки и другие детали повышенной прочности. Валы, диски и роторы паровых турбин., трубы. |

| Сортовой прокат – ГОСТ 4543-71 Поковки – ГОСТ 8479-70 Трубы – ГОСТ 8733-74 |

| C | Si | Mn | S | P | Cr | Ni | Cu | N |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | ≤0,035 | ≤0,035 | 0,8-1,1 | ≤0,3 | ≤0,3 | ≤0,008 |

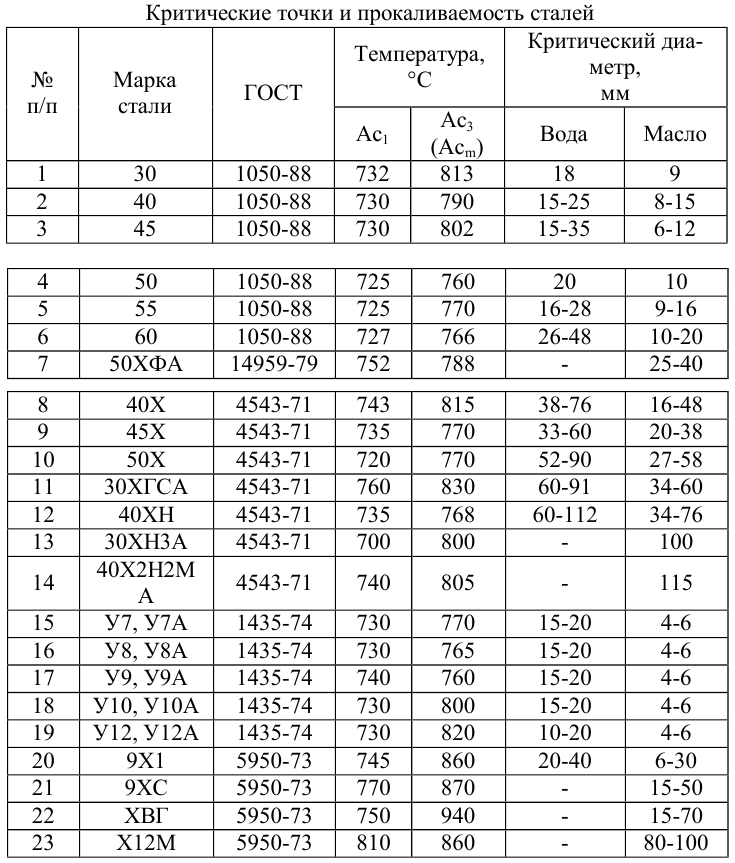

| Ac1 | Ac3 | Ar1 | Ar3 |

| 743 | 815 | 693 | 730 |

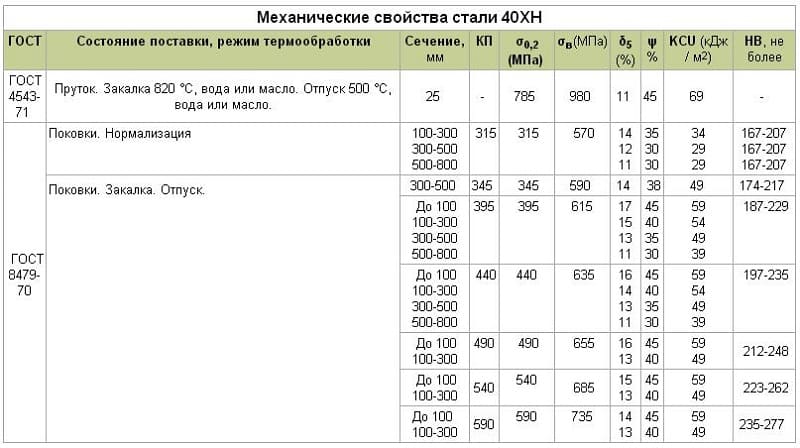

| ГОСТ | Режим термообработки | Сечение, мм | σ 0,2Н/мм 2 | σ вН/мм 2 | δ ,% | Ψ , % | KCU,Дж/см 2 | HRC | HB | ||

| Операция | t, ºC | Охлаждающаясреда | не менее | ||||||||

| 4543-71 | Отжиг | 820-840 | С печью | 5-250 | Не определяются | – | ≤217 | ||||

| ЗакалкаОтпуск | 845-875450-550 | МаслоВода или масло | ≤80 | 785 | 980 | 10 | 45 | 59 | – | – | |

| 81-150 | 8 | 40 | 54 | – | – | ||||||

| 151-250 | 7 | 35 | 51 | – | – | ||||||

| 8479-70 | ЗакалкаОтпуск | 840-860550-650 | Вода или маслоВода, масло, воздух или печь | ≤100 | 490 | 655 | 16 | 45 | 59 | – | 212-248 |

| 101-300 | 490 | 655 | 13 | 40 | 54 | – | |||||

| 301-500 | 395 | 615 | 13 | 35 | 49 | – | 187-229 | ||||

| 501-800 | 315 | 570 | 11 | 30 | 29 | – | 167-207 | ||||

| НормализацияОтпуск | 850-870560-650 | ВоздухВоздух | ≤100 | 345 | 590 | 18 | 45 | 59 | – | 174-217 | |

| 101-300 | 315 | 570 | 14 | 35 | 34 | – | 167-207 | ||||

| 301-500 | 275 | 530 | 15 | 32 | 29 | – | 156-197 | ||||

| 501-800 | 245 | 470 | 15 | 30 | 34 | – | 143-179 | ||||

| 8733-74 | В термически обработанномсостоянии | – | – | Ø5-250 s=5-24 | – | 618 | 14 | – | – | – | ≤217 |

| Предел выносливости,Н/мм 2 | Термообработка | Ударная вязкость, KCU, Дж/см 2 , при t, ºС | Термообработка | ||||||

| σ -1 | τ -1 | +20 | -25 | -40 | -70 | -80 | |||

| 380230 1 | – | Закалка c 860ºC в масле, отпуск при 550 ºC | 163 | – | 151 | 109 | 87 | – | Закалка c 860 ºC в масле , отпуск при 550 ºC |

| 1 Образец с надрезом | 93 | – | 84 | – | 55 | – | Закалка c 860 ºC в масле , отпуск при 580 ºC |

| Среда | t, ºC | Скорость коррозии, мм/год |

| – | – | – |

| Ковка | Охлаждение поковок, изготовленных | ||||

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1250-800 | – | – | ≤350 | На воздухе |

| Заготовка | 1250-800 |

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

Трудно свариваемая.Способы сварки: РД, РАД и КТ.Необходимы подогрев и последующая термообработка.

В горячекатаном состоянии при 163-168 HB и σ в=620 Н/мм 2 . Kv=1,2 (твердый сплав)Kv=0,95 (быстрорежущая сталь)

Физические и механические свойства

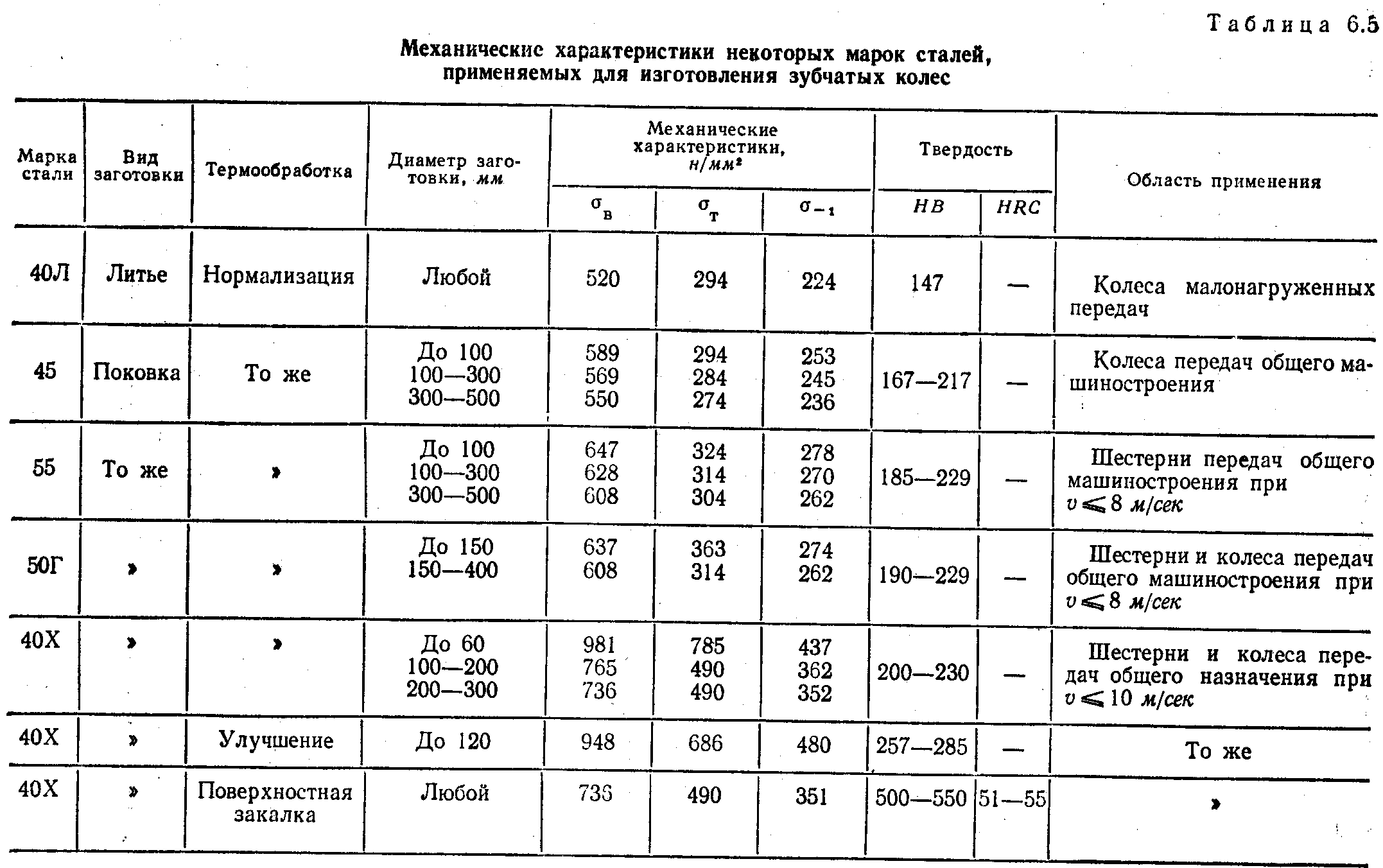

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB

Показатель твердости соответствует значению 217 МПа.

При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов – мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе – точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Рейтинг: 5/5 – 1

голосов

Свойства и состав

Требуемые свойства этот сорт стали имеет, благодаря своему химическому составу:

- железо (до 97%);

- кремний;

- марганец;

- никель;

- сера;

- фосфор;

- медь;

- хром.

Наряду с плюсами у этой марки есть и недостатки, которые нужно знать и учитывать при работе с изделиями из нее:

- хрупкость, восприимчивость к ударной нагрузке;

- плохая свариваемость.

По степени свариваемости структуры сталь 40Х относится к 4 группе.

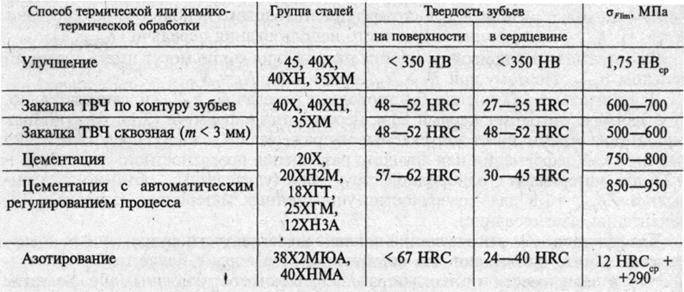

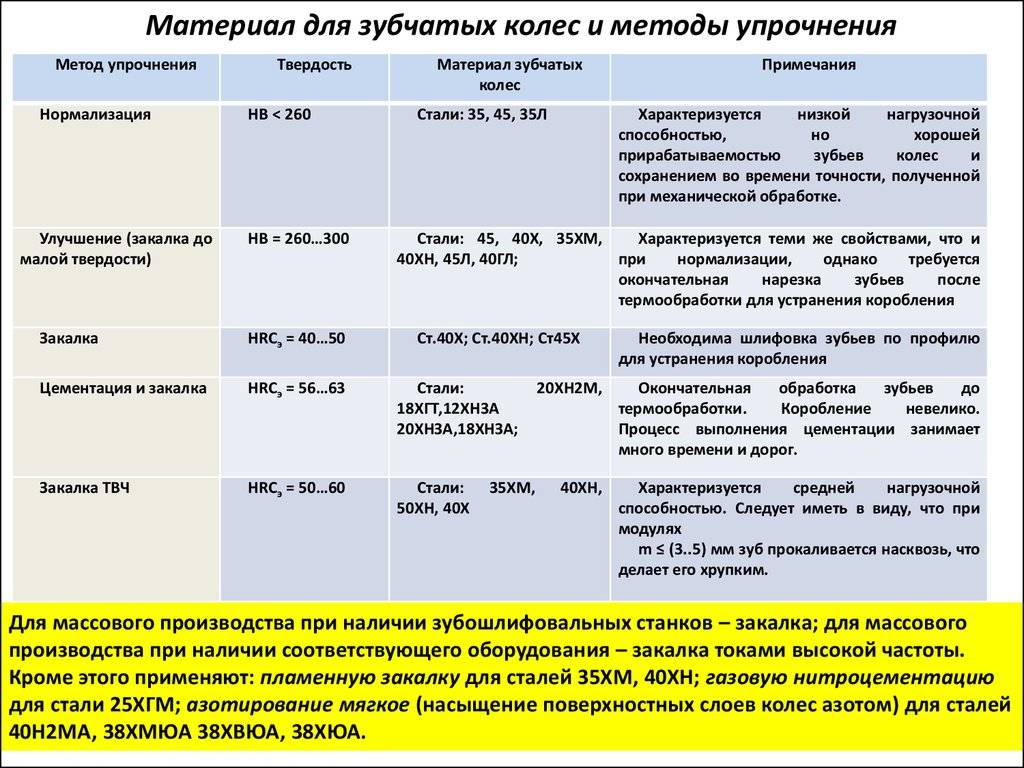

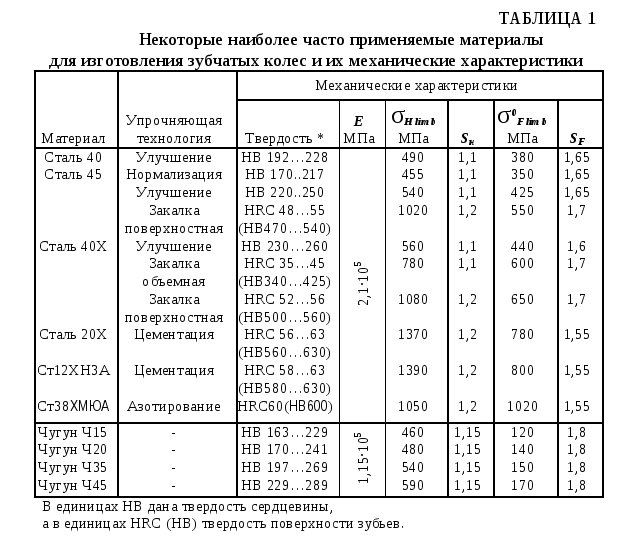

Применяется для изготовления:

- валов – шестерен редукторов;

- зубчатых колес редукторов;

- листовой металл применяется для штамповок;

- листами обшиваются каркасные конструкции;

- трубы: отопительные системы и транспортировка жидкостей;

Также используется в сфере машиностроения, транспорта, при строительстве железнодорожных мостов и т. д.

Область применения

Металлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

Листовую сталь используют:

- для холодной и горячей штамповки;

- обшивки каркасных конструкций.

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов.

Для изготовления основных деталей арматуры атомных станций

Сплав поставляется в виде кускового металла, обработанного горячим штампованием или в форме крепежных изделий. Применение конечного продукта при температуре свыше +500°С не допускается.

Арматура для атомных станций также изготавливается из стали

Металл деталей теряет свои свойства и не рекомендован к применению при температуре ниже -60°С. Не допускается использовать детали сечением более 30 мм и прочностью менее 1000 Н. Требуются два этапа обработки — прокаливание и отпуск.

Детали арматуры, изготавливаемые из стали

Для изготовления шпинделей и штоков

Материал поставляется в форме сортового проката. Конечный продукт допускается к использованию в температурных пределах -40…+450°С при условии прокаливания.

Шпиндель, изготовленный из стали

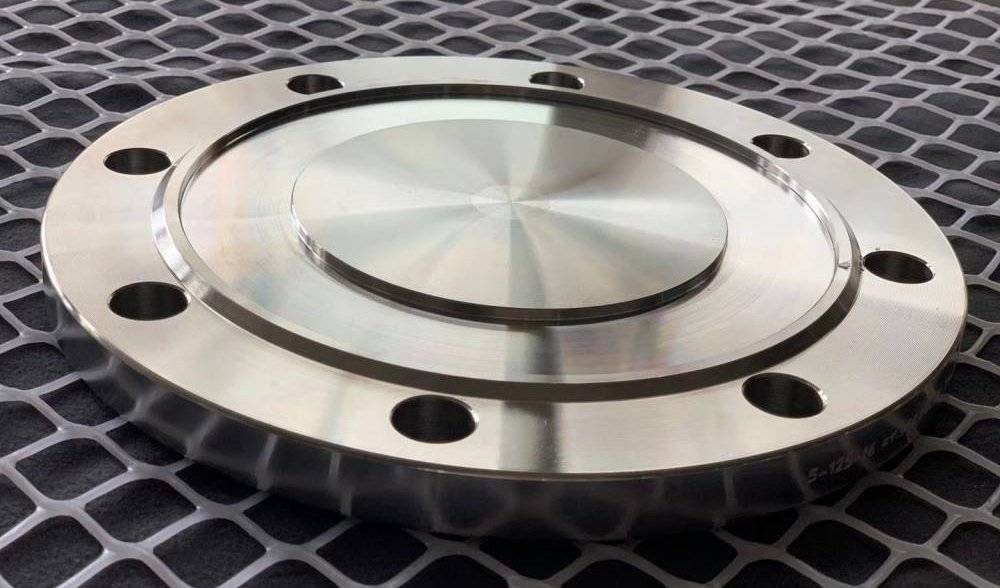

Для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок

Форма поставки — кусковой металл, прошедший горячее штампование или прокатные заготовки. Сплав сохраняет структуру и свойства при температуре окружающей среды -40…+450°С.

При использовании для блоков и стволов арматуры, нижний температурный порог составляет -30°С. Допускаются к применению заготовки, улучшенные прокаливанием и высоким отпуском, не подвергавшиеся сварке.

Фланец из стали

Для крепежных деталей арматуры

Нижняя граница допустимой температуры среды составляет -60…-40°С. Каждый образец продукции подвергается испытанию по Шарпи на удар маятникового копра в месте напротив надреза. Результат считается положительным, если показатель вязкости к действию ударной нагрузки равен или превышает 300 кДж/м.

Крепежные детали из стали

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

Прочность;

Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа – по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

единственного хладагента;

двух хладагентов;

струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр.).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода – это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Способы обработки стали марки 40х

Материал плохо сваривается. Для устранения этого недостатка применяется термическая обработка. С ее помощью можно получить более универсальный сплав, улучшить его технические характеристики. Термическая обработка проводится в несколько этапов:

- Закалка. Проводится в масляной среде. Нужная для улучшения качества поверхностей структуры.

- Охлаждение детали. Осуществляется с помощью масла или на воздухе. Лучше использовать масло, поскольку оно повышает качество обработанной заготовки. Если применять воду, могут появиться дефекты.

- Отпуск. С его помощью устраняется внутреннее напряжение металла. Проводится на воздухе или с помощью масла.

Если термическая обработка была проведена правильно, твердость повышается до 217 НВ. При этом снижается внутреннее напряжение. Закалку проводят при температуре 860 °C, отпуск — при 200 °C. Если температурный режим не был нарушен, срок эксплуатации сплава увеличивается.

Поле проведения термической обработки улучшается свариваемость металла, для получения качественного шва до применения сварки места соединения нужно разогреть.

Сталь 40х имеет высокую себестоимость из-за сложностей производства, дополнительной термической обработки. Легированный металл чаще применяется для производства деталей, которые длительное время подвергаются большой нагрузке.

Характеристики

К числу характеристик стали 40х относят:

- твёрдость;

- плотность;

- предел текучести/прочности;

- ударную вязкость и пр.

Твердость

Твёрдость стали (hb – hrc) может выражаться в разных числовых значениях, в зависимости от шкалы измерения:

- По Роквеллу — методика основана на измерении глубины проникновения индентора (твёрдого наконечника) в исследуемый материал. Твёрдость по этой шкале составляет 217 МПа.

- По Бринеллю — индентор вдавливают в образец металла в течение 2-8 секунд (нагрузка — плавно нарастающая) и измеряют диаметр получившегося отпечатка. В качестве инденторов применяют шарики из прочных сплавов диаметром от 1 до 10 мм. Твёрдость стали 40х по Бринеллю равна 187 МПа.

- В состоянии плавки — твёрдость в период плавления колеблется в пределах 18 МПа.

Плотность

Плотность стали 40х равна 7820 кг/м³. Плотность вещества является постоянной величиной, и измеряется при помощи гидростатического метода — образец взвешивают в воздухе, а потом в воде, и вычисляют его плотность (отношение массы тела к объёму). Жидкость, используемая в качестве измерения, должна хорошо смачивать материал, но при этом не вступать с ним в реакцию. Поэтому для взвешивания применяют дистиллированную воду.

Марка

Возможные заменители — 45Х, 38ХА, 40ХС и др. Класс: конструкционная легированная. Вид и состояние поставки:

- сортовой прокат (в т. ч. фасонный);

- пруток и серебрянка;

- лист толстый;

- трубы и т. д.

Термин «конструкционная» указывает на то, что металл используется для изготовления различных конструкций, механизмов и деталей, например, в сфере строительства и машиностроения.

Химический состав

Цифра «40» присутствует в марочнике неслучайно, указывая на процентное содержание углерода в сплаве (от 0,36 до 0,44). А буква «Х» свидетельствует о наличии хрома (от 0,8 до 1,1%). Также в химсоставе присутствуют и другие химические элементы:

- железо — около 97%;

- кремний — не более 0,37%;

- марганец — до 0,8%;

- никель — 0,3;

- сера — всего 0,035%;

- фосфор — 0,035%;

- медь — около 0,3%.

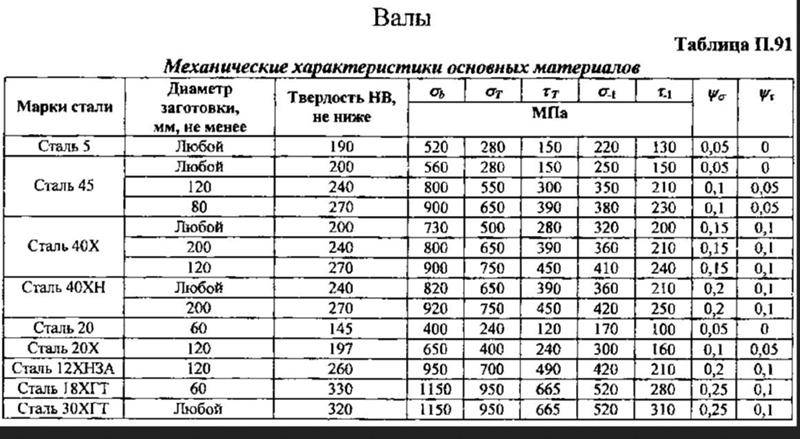

Предел прочности

Под пределом прочности понимают такое механическое напряжение, выше которого материал разрушается или деформируется. Максимальная прочность стали в момент сгиба составляет 509 МПа, а при временном сопротивлении — 960 МПа.

Этот показатель измеряется с помощью испытаний на растяжение и деформацию. При этом устанавливают не только предел прочности, но и удлинение, временное сопротивление и др.

Предел текучести

Физический предел текучести — это значение напряжения, при котором деформация испытываемого материала увеличивается без дополнительной нагрузки. Предел текучести стали 40х равен 785 Н/мм2. На конечный результат влияют различные факторы:

- толщина металла;

- режим термообработки;

- наличие примесей в составе продукта;

- дефекты кристаллической решётки и т. д.

Прочность

Прочность — это стойкость металла к воздействию внешних нагрузок. Чтобы узнать, какая прочность стали, проводят испытания на специальных машинах с разной мощностью. Последние состоят из нагружающего механизма, создающего усилие, и бывают механическими и гидравлическими.

Ударная вязкость

Ударная вязкость данной марки составляет 400 – 850 кДж/кв. м. Предел прочности на разрыв равен 980 Н/м2. Под ударной вязкостью понимают способность металла поглощать механическую энергию, образующуюся в процессе разрушения и деформации.

Температура эксплуатации

Средняя температура эксплуатации стали 40х — минус 40 градусов. Максимально допустимая температура — плюс 425 градусов. Это важные показатели характеристики применения материала в комфортных для металлических изделий условиях. Значения выше или ниже могут привести к процессам разрушения и деформации.

Механические свойства

Вот механические свойства стали 40х в зависимости от закалки при температуре 860 градусов в масле и температурой отпуска, равной 500 градусов:

- Предел текучести — в пределах 785 МПа.

- Временное сопротивление — 980 МПа.

- Минимальное относительное удлинение — не более 10%.

- Относительное сужение — 45%.

Отпускная хрупкость

Отпускная хрупкость — это особое состояние сплава, характеризующееся небольшим значением ударной вязкости. При нормальных условиях этот показатель на оказывает влияния на механические свойства стали.

Специалисты дают описание 2 видов отпускной хрупкости:

- Первая — подразумевает температуры 250-35- градусов.

- Вторая — отпуск при температурах выше 500 градусов.

Следовательно, в первом случае материал будет более прочным, во втором — более хрупким.

Производство стали марки 40х

Этапы:

- Подготовка и плавка шихты. Нагревание жидкого металла в специальной ванне. На этом этапе происходит окисление железа, образуется его оксид. Одновременно с этим окисляются основные примеси — фосфор, марганец, кремний. Одна из главных задач этапа — удаление фосфора из состава. Для снижения его процентного содержания нужна небольшая температура ванны со шлаком, металлом. В ней должно содержаться определенное количество оксида железа.

- Кипение металлической ванны. Температура повышается постепенно. Если нагрев будет происходить быстро, начнется окисление углерода. На этом этапе снижается содержание серы в сплаве.

- Раскисление стали. Выполняется двумя способами. Первый — диффузионный. Осуществляется с помощью шлака. На его поверхность погружается измельченный алюминий, ферросилиций, ферромарганец. С помощью раскислителей оксид железа восстанавливается, его процентное содержание в сплаве уменьшается. Второй способ — осаждение. В жидкую сталь вводятся растворимые раскислители — алюминий, ферросилиций, ферромарганец. Железо восстанавливается, образуются сторонние оксиды, которые уходят в шлак.

Последний этап производства — легирование стали. В расплавленный металл вводятся определенные компоненты, которые нужны для изменения его технических характеристик.

Стальной медальон для кошки (Фото: Instagram / gravceh)

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.