Принципы

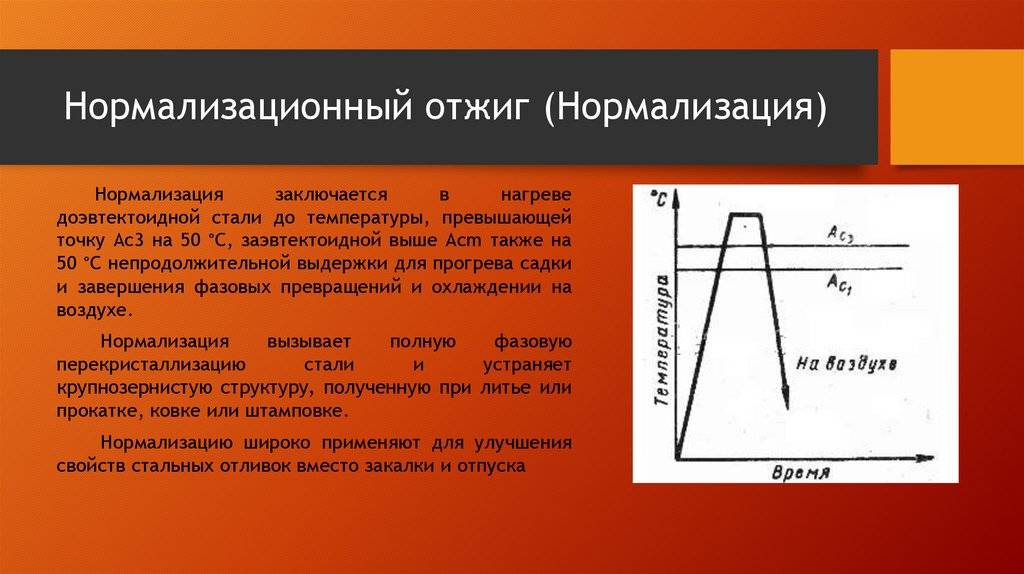

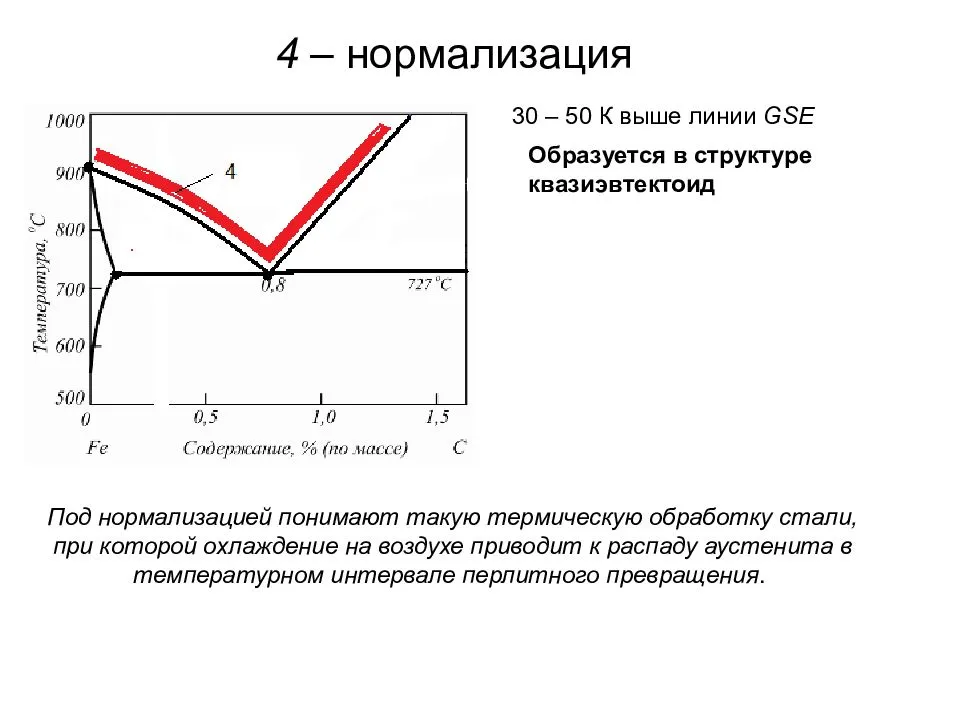

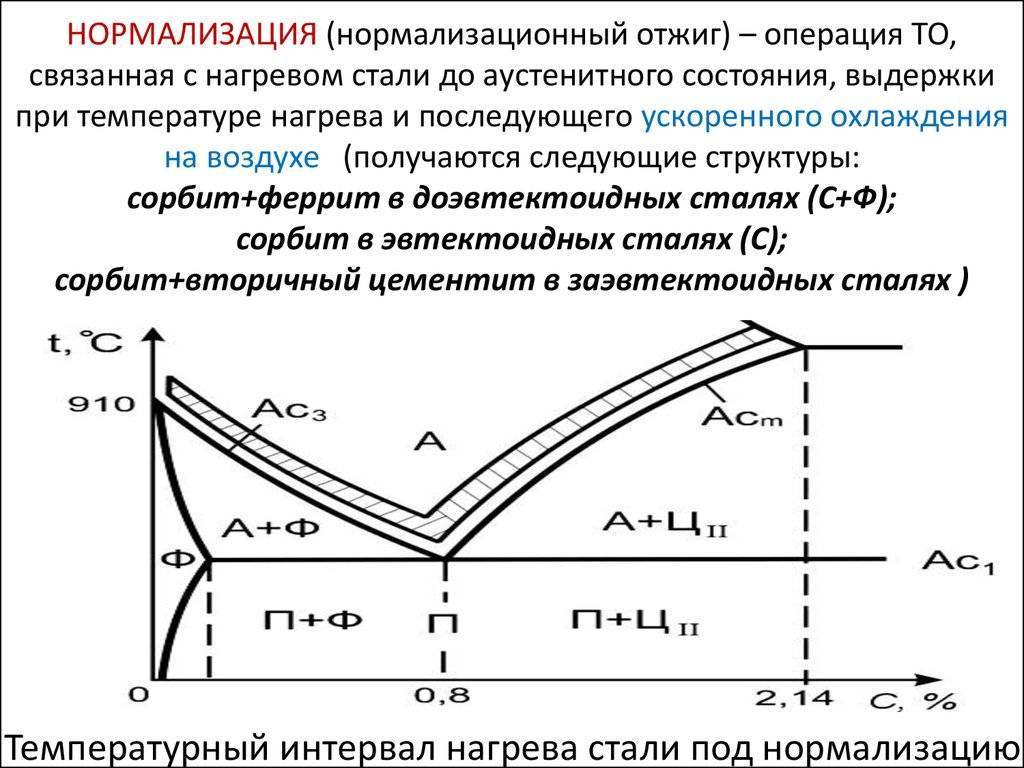

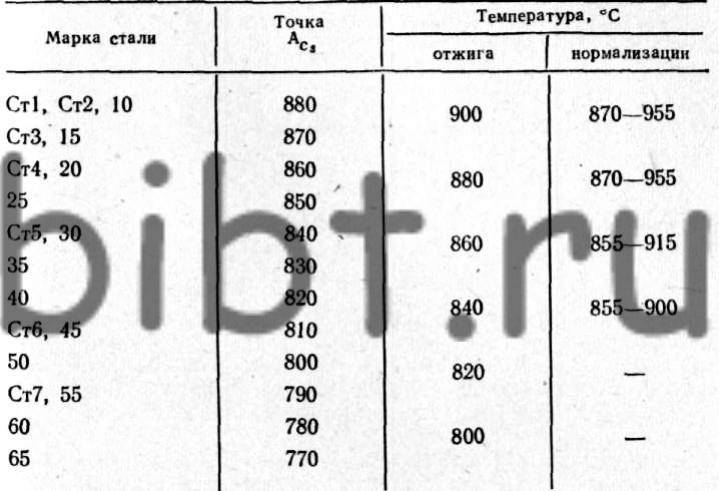

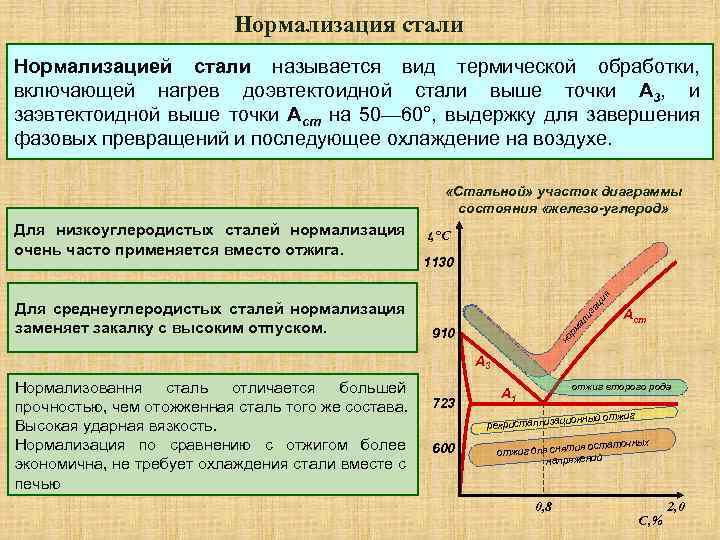

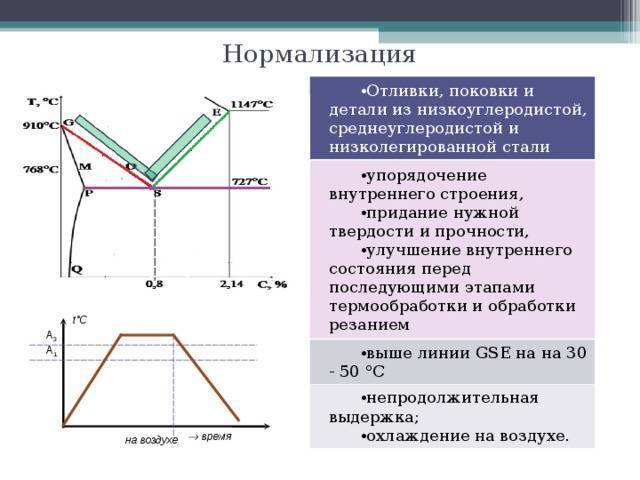

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

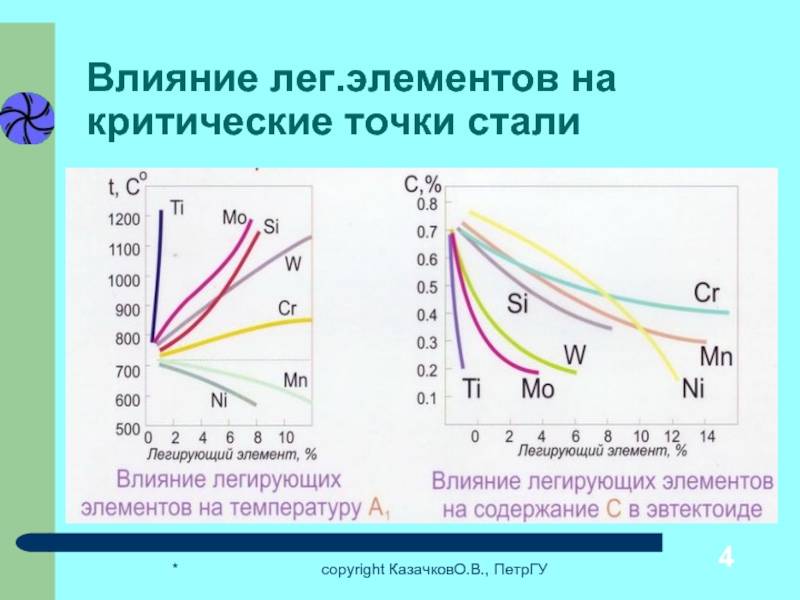

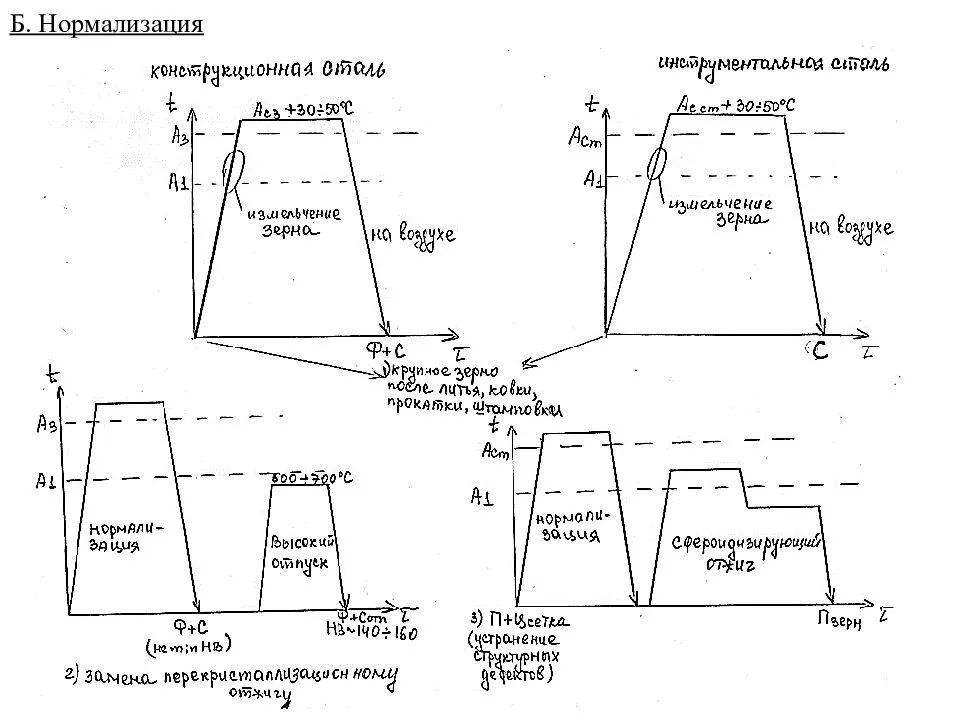

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

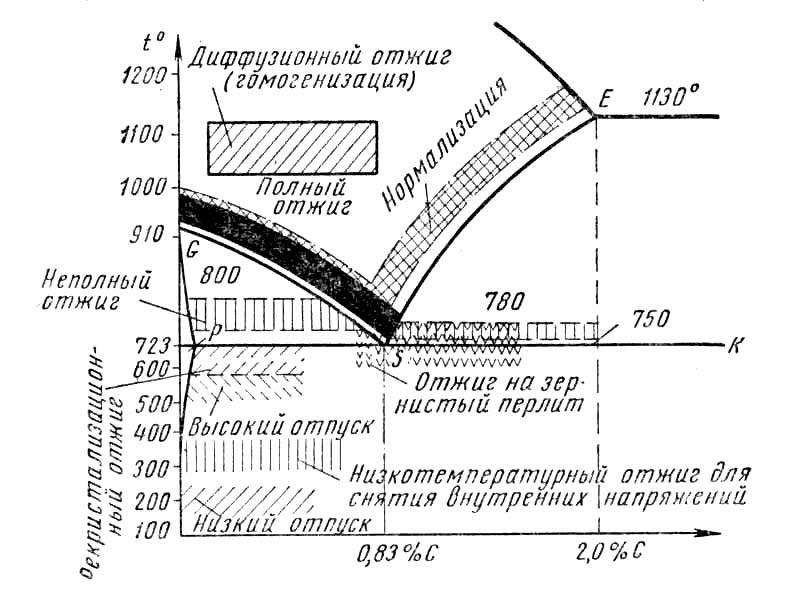

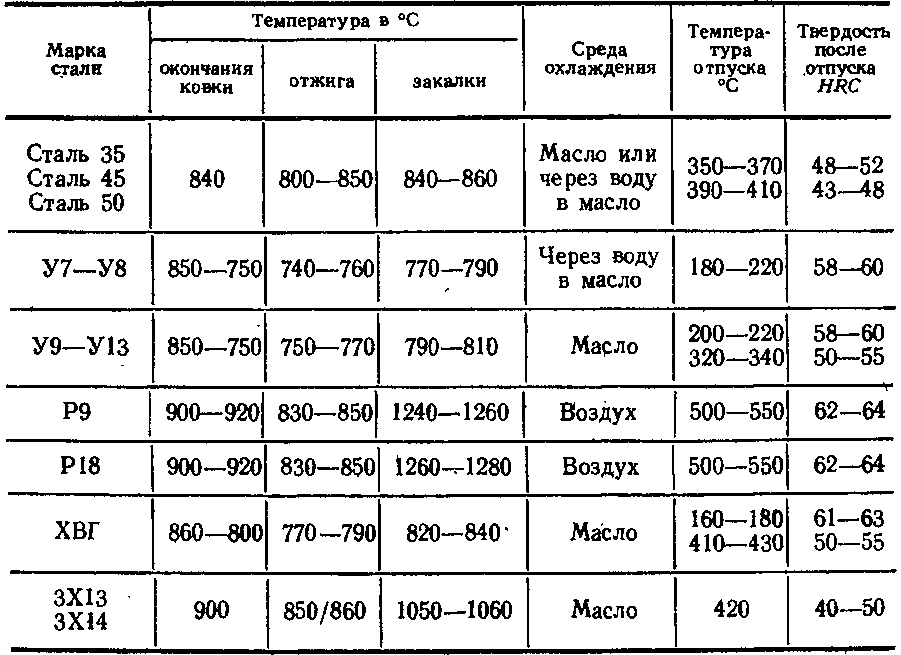

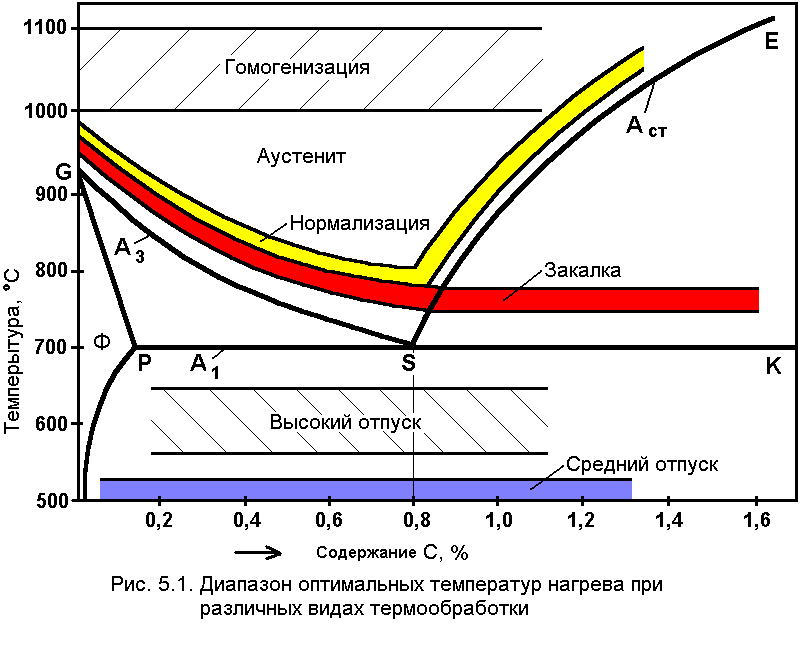

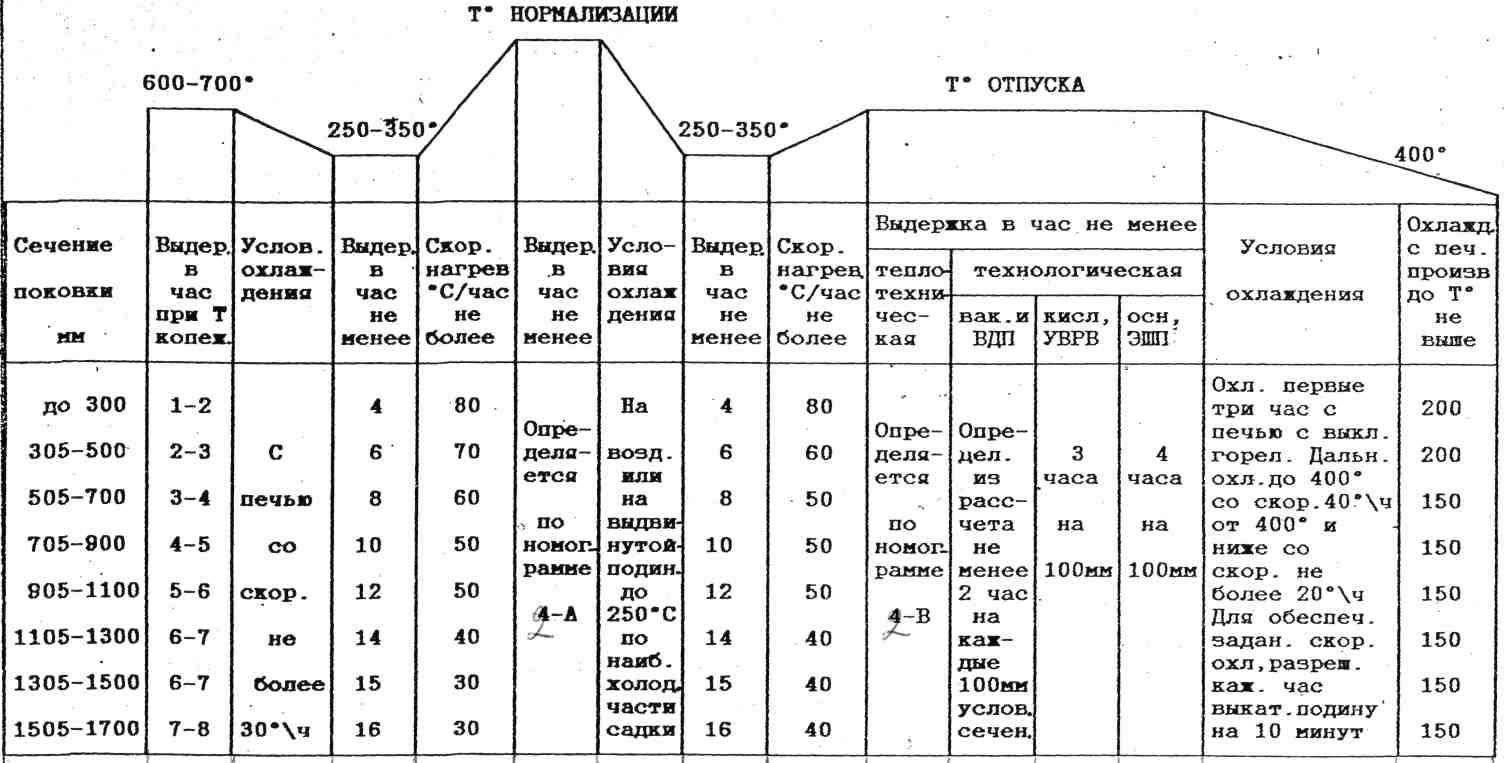

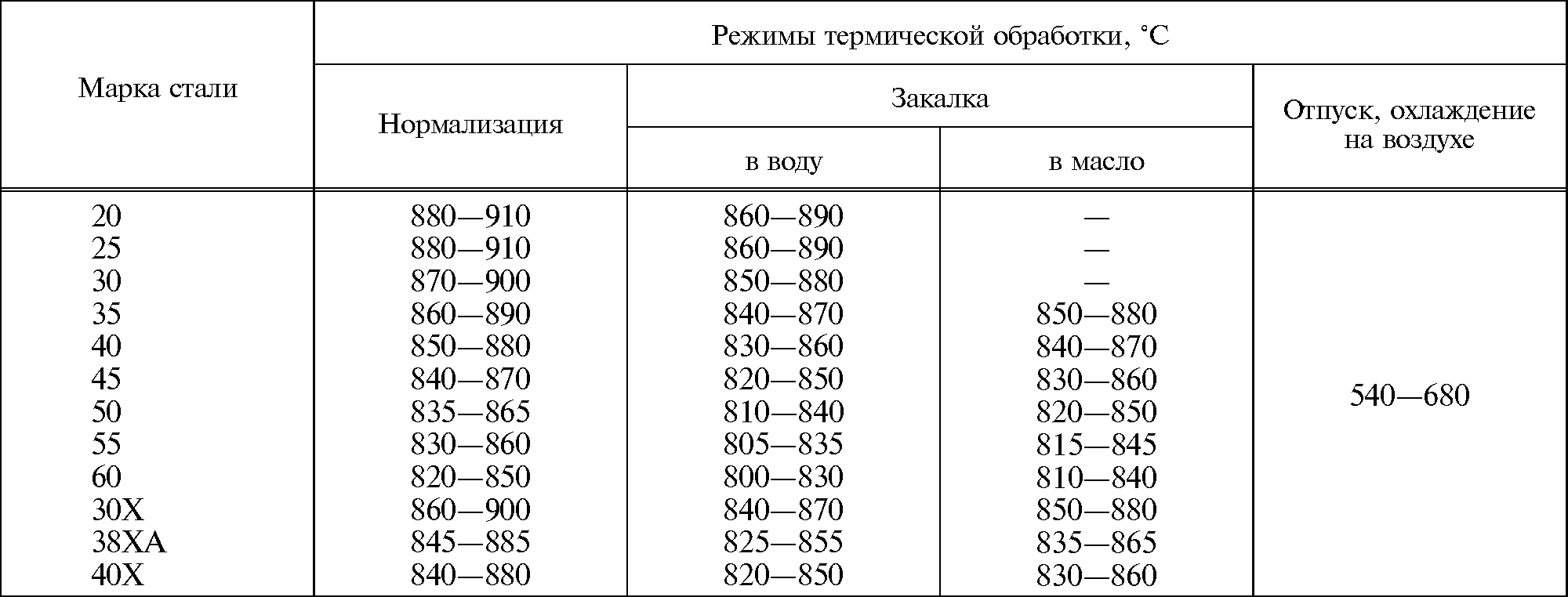

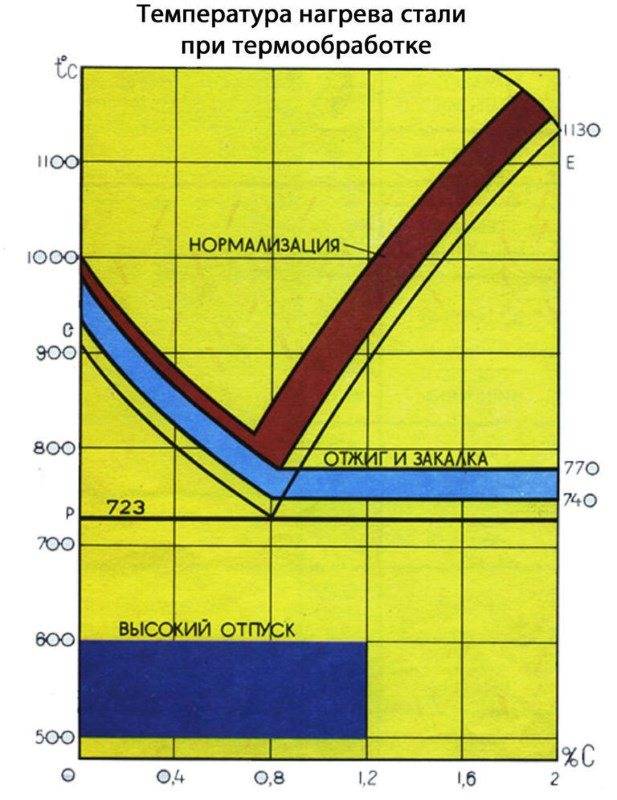

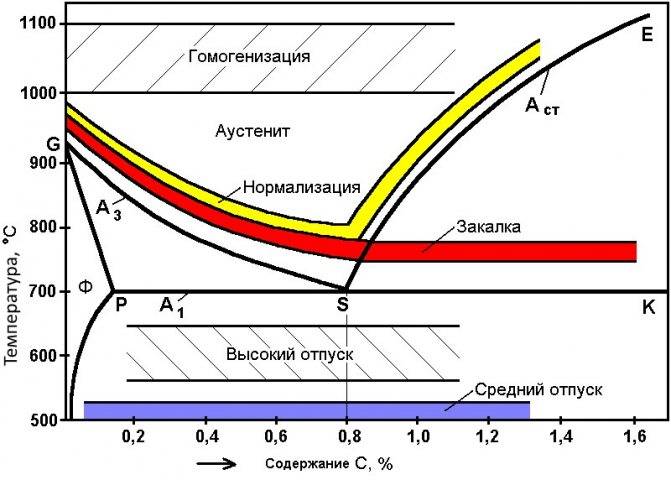

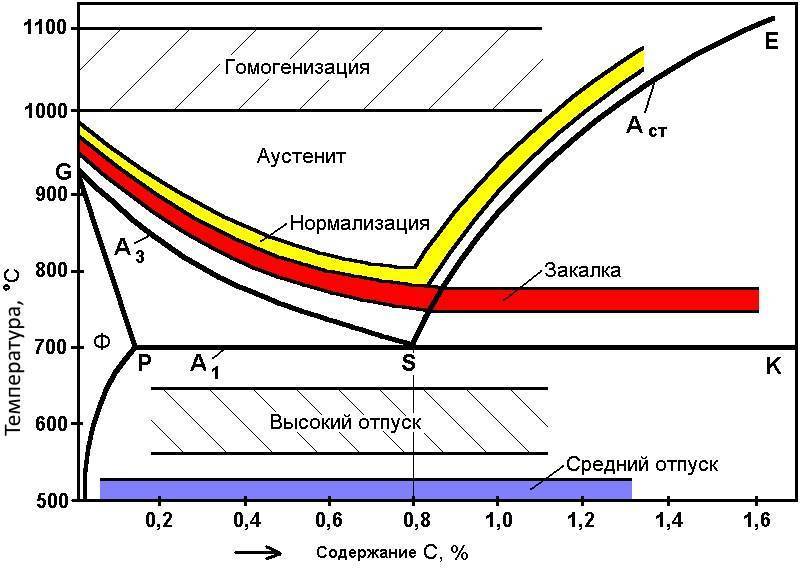

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

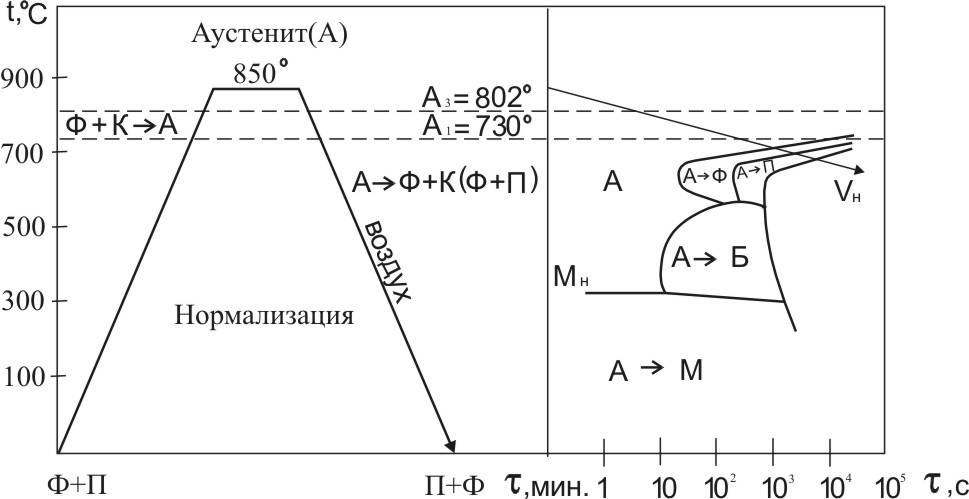

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Особенности проведения работ

Нормализация — равномерное нагревание заготовки до температуры выше критической. После разогрева детали выдерживаются в одном температурном режиме. Затем происходит охлаждение заготовки. Изначально она медленно остывает до нижнего показателя критических температур, затем мастер погружает её в охлаждающую жидкость, чтобы ускорить процесс.

Принципы проведения

Термообработка металла необходима в случае изменения его структуры и, следовательно, технических характеристик.

Существует два типа металлов, подвергающихся термообработке:

- заэвтектоидные;

- доэвтектоидные.

Выбор температурного режима зависит от типа металла. Например, для заэвтектоидных заготовок процесс разогрева проводится при температурах, располагаемых между отметками AC1–AC3. Что касается доэвектоидных деталей, их обрабатывают при температурах, превышающих точку AC3. Материалы, относящиеся к первой группе, достигают одинакового показателя твердости.

Длительность

Скорость охлаждения зависит от количества перлита, содержащегося в заготовке, и размера обрабатываемых пластин. Если скорость охлаждения увеличивается, а время на проведение процедуры сокращается, количество перлита, образующегося в процессе термообработки, увеличится. Также будут возрастать показатели прочности и твердости.

Охлаждение стали

Зачем нормализовать датасет для Data Mining и Machine Learning

Необходимость нормализации выборок данных обусловлена природой используемых алгоритмов и моделей Machine Learning. Исходные значения признаков могут изменяться в очень большом диапазоне и отличаться друг от друга на несколько порядков. Предположим, датасет содержит сведения о концентрации действующего вещества, измеряемой в десятых или сотых долях процентов, и показатели давления в сотнях тысяч атмосфер. Или, например, в одном входном векторе присутствует информация о возрасте и доходе клиента.

Будучи разными по физическому смыслу, данные сильно различаются между собой по абсолютным величинам . Работа аналитических моделей машинного обучения (нейронных сетей, карт Кохонена и т.д.) с такими показателями окажется некорректной: дисбаланс между значениями признаков может вызвать неустойчивость работы модели, ухудшить результаты обучения и замедлить процесс моделирования. В частности, параметрические методы машинного обучения (нейронные сети, растущие деревья) обычно требуют симметричного и унимодального распределения данных. Популярный метод ближайших соседей, часто используемый в задачах классификации и иногда в регрессионном анализе, также чувствителен к диапазону изменений входных переменных .

После нормализации все числовые значения входных признаков будут приведены к одинаковой области их изменения – некоторому узкому диапазону. Это позволит свести их вместе в одной модели Machine Learning и обеспечит корректную работу вычислительных алгоритмов [1.

Нормализованные данные в диапазоне

Практическим приемам Feature Transformation посвящена наша следующая статья, где мы рассказываем, как именно выполняется нормализация данных: формулы, методы и средства. Все эти и другие вопросы Data Preparation рассматриваются в нашем новом курсе обучения для аналитиков Big Data: подготовка данных для Data Mining. Оставайтесь с нами!

Смотреть расписание

Записаться на курс

Источники

- https://wiki.loginom.ru/articles/normalization.html

- https://molbiol.ru/forums/lofiversion/index.php/t460759.html

- https://btimes.ru/dictionary/normirovanie

- https://neuronus.com/theory/nn/925-sposoby-normalizatsii-peremennykh.html

- https://habr.com/ru/company/ods/blog/325422

Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

| Металл | Температура отжига, C° | Охлаждающая среда |

| Медь Латунь Л96 Латунь Л90-Л62 Мельхиор Нейзильбер Серебро Алюминий Дюралюминий | 500 — 600 540 — 600 600 — 700 650 — 700 700 — 750 650 — 700 300 — 350 360 — 380 | Вода На открытом воздухе На открытом воздухе Вода Вода Вода На открытом воздухе Охлаждение в печи |

Принципы

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

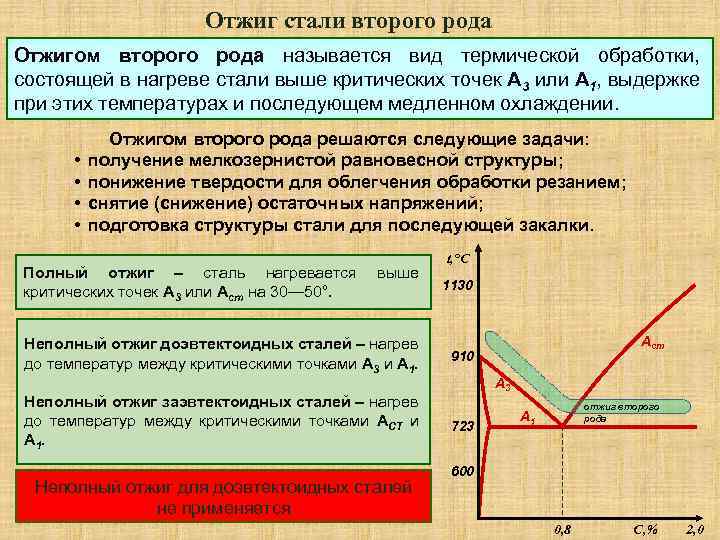

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Скорость охлаждения стали при нормализации

Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления.

Это интересно: Описание ГОСТ 380-2005 на углеродистые стали — освещаем по полочкам

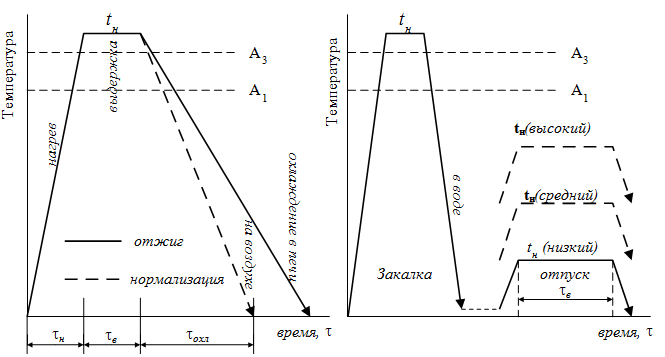

Отличия нормализации от классического полного отжига

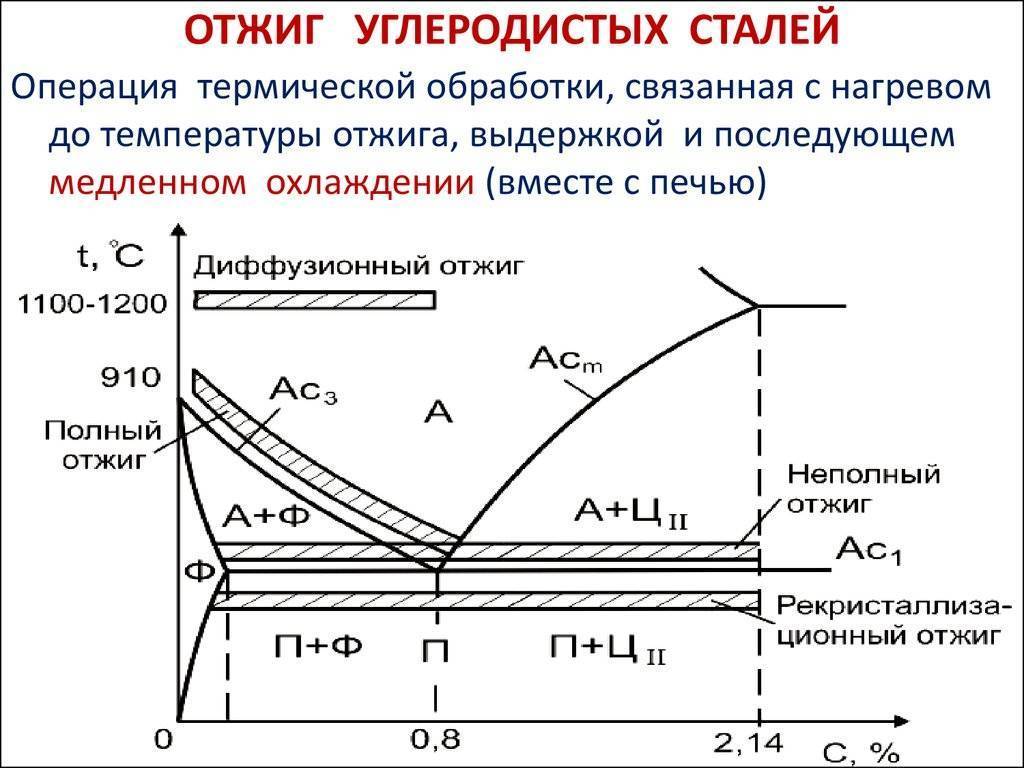

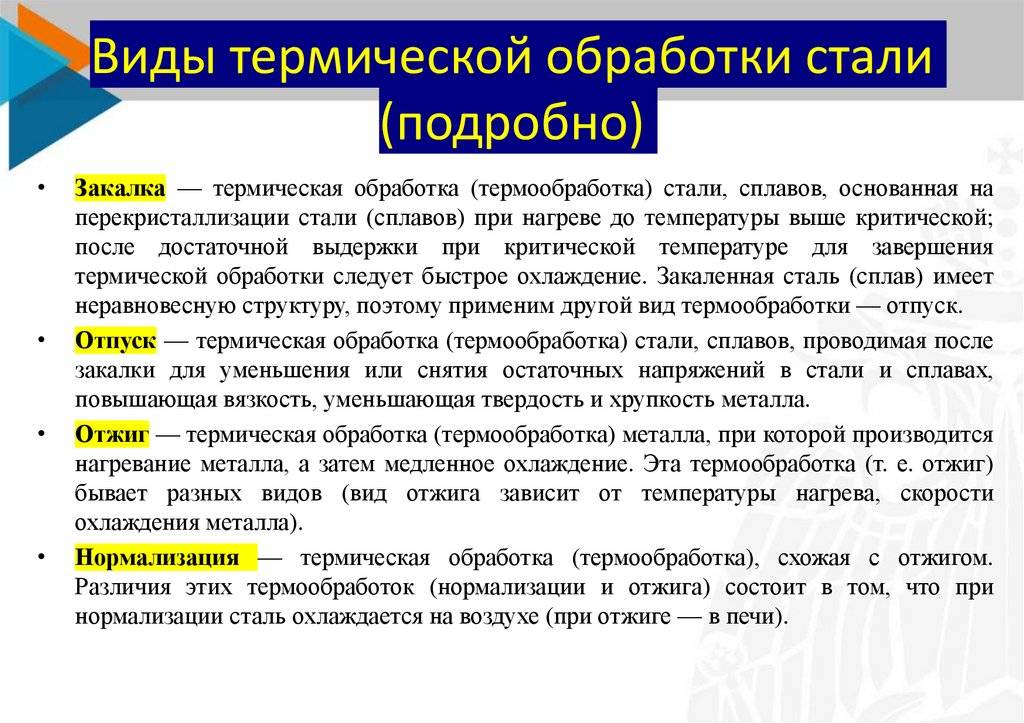

Кроме классического отжига и нормализации используются другие виды термообработки металла:

- Закалка, придает стали такие же характеристики, что и нормализация. Но детали, обработанные таким способом, отличаются пониженной ударной вязкостью и хрупкостью.

- Отпуск применяется после предыдущего процесса с целью снижения напряжений и снижения хрупкости.

- Дисперсионное твердение – заключительная обработка, применяющаяся для повышения прочности стали.

- Криогенная обработка чаще всего используется для закаленной углеродистой стали. Благодаря ей структура металла получается равномерной и твердой.

Нормализация – это процесс, при котором сталь нагревается до аустенитного состояния при показателях температуры на 30-50 градусов больше Ac3. При этом процесс охлаждения происходит на открытом воздухе.

Классический полный отжиг стали более длительный процесс, при котором металл достаточно долго нагревают и медленно охлаждают. Этот способ обработки стали считается менее производительным и более затратным. Чаще всего используют при более 0,4% углерода в составе стали.

Нормализация происходит гораздо быстрее, что позволяет охватить большее количество деталей. При этом сталь становится более прочной и твердой, чем после полного отжига.

Характеристика стали 45

Вообще, сталь – это сплав углерода и железа. Сегодня данный материал, благодаря собственной твердости, пользуется постоянным большим спросом в различных промышленных отраслях. Доля железа в таком сплаве будет примерно 45%. Все свойства стадии напрямую зависят от легирующих компонентов и содержания углерода, что оказывает влияние на будущие изделия для металлического проката. Сталь 45 считается очень популярной маркой. Конкретные режимы температурной обработки позволяют получить крепкие изделия. Твердость стали 45 после нормализации напрямую связана с диапазоном температур в рабочий период.

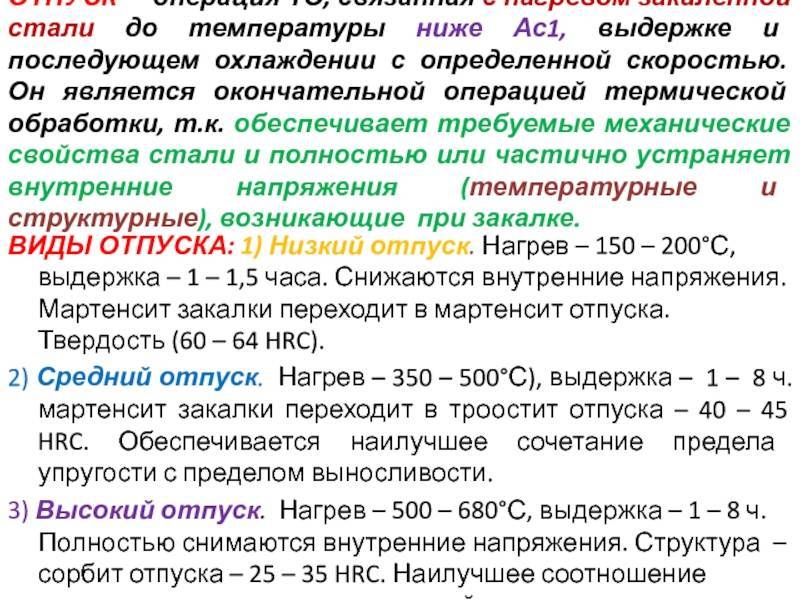

Конечный режим обработки – это отпуск стали 45. Основной целью данного процесса считается снижение закалочных стрессов, чтобы грядущая сталь 45, обрела твердость, эластичность и крепость. Ее греют до предела ниже Ac1, могут выдержать, а потом охлаждают на воздухе при заданной скорости. В зависимости от уровня температуры нагрева, этот вид термические обработки бывает 3-х видов:

- Невысокий – нагрев 200-250 градусов для получения мартенсита и снятия напряжения внутри со сбережением твердости. Сталь применяется для режущих и измерительных инструментов.

- Усредненный – нагрев 350-500 градусов для получения троостита, увеличения вязкости и большой упругости. Его применяют для изготовления рессор, пружин и кузнечных штампов.

- Большой – нагрев 500-600 градусов для получения сорбита, чтобы было лучшее соотношение пластических и свойств прочности. Она применятся во время изготовления множества деталей автомобиля, к примеру, шатуны двигателей и оси автомобилей.

https://youtube.com/watch?v=I-br0B8ocpI

Нормализация стали 45 – это главная составляющая обработки стали. В зависимости от диапазона температуры нагрева применяются разные режимы нормализации стали. Тут выполняется закалка металла, т.е. улучшение ее параметров и параметров для последующего их закрепления.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Суть процесса

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Цель нормализации стали

Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия.

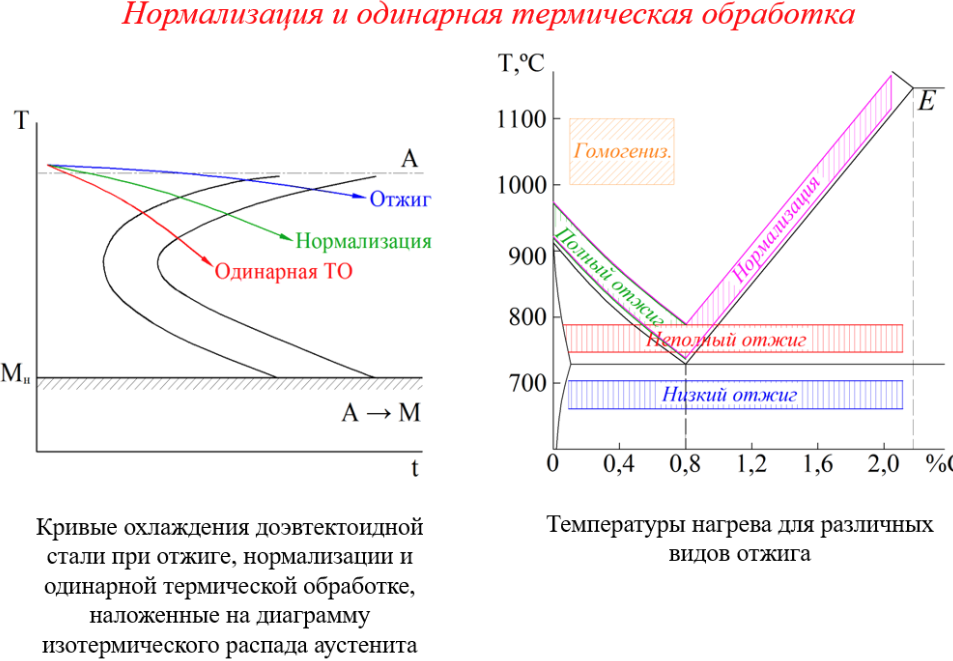

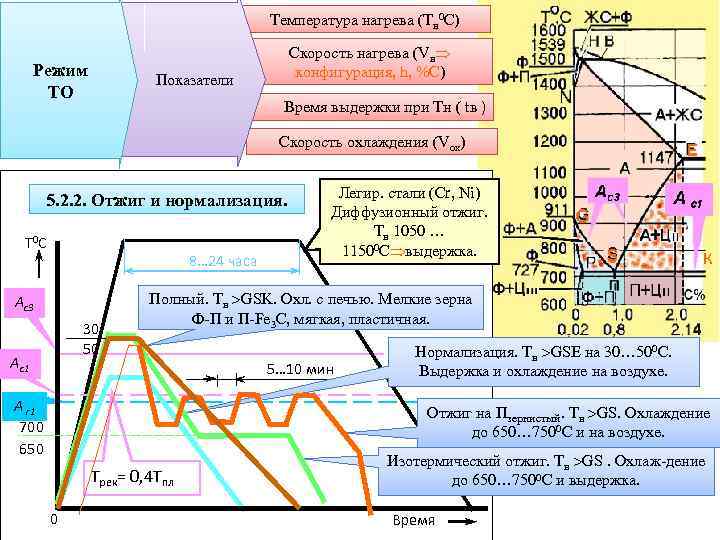

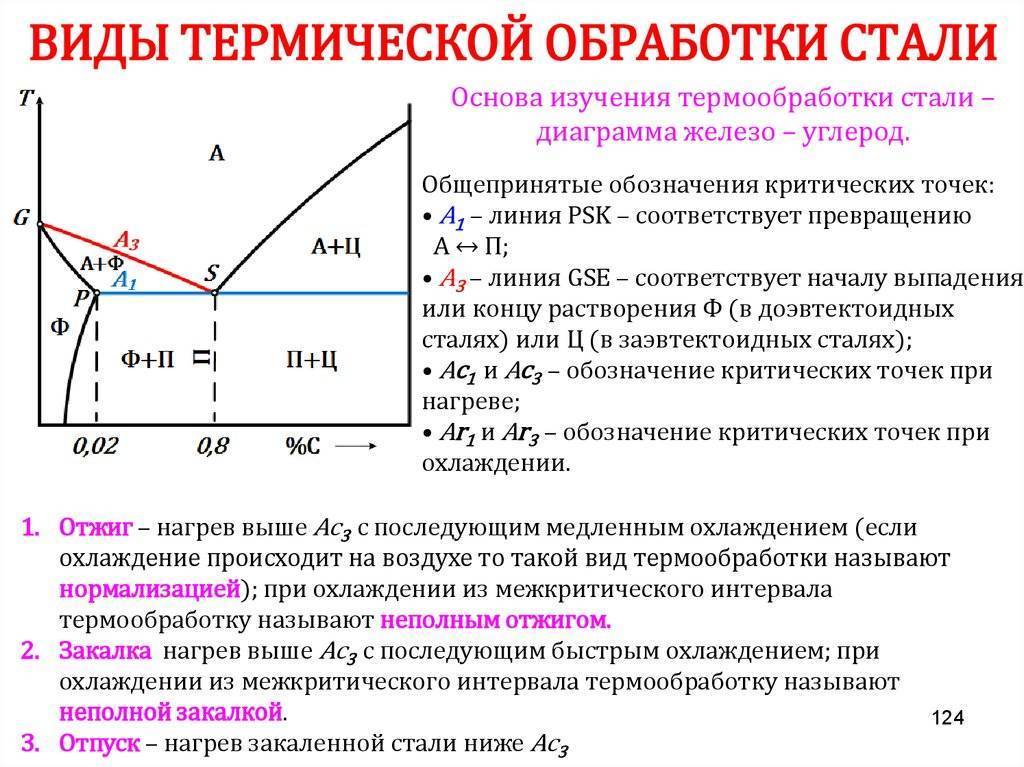

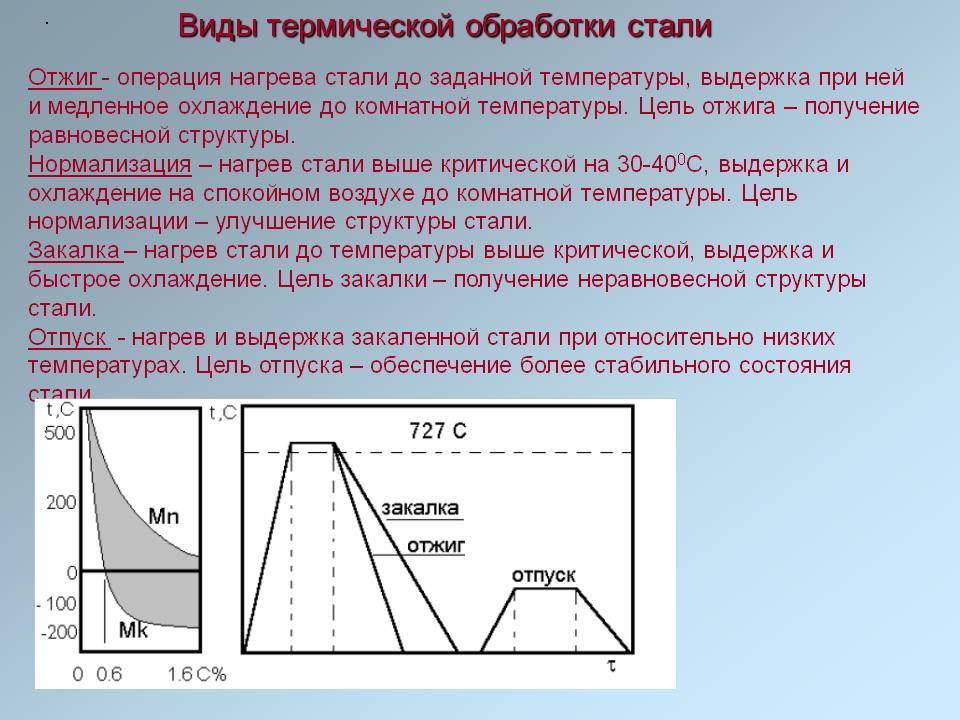

Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений. Сравнение температурно-временных циклов для нормализации и отжига показано на рисунке 2.

Рисунок 2 ─ Сравнение температурно-временных циклов нормализации и полного отжига. Более медленное охлаждение при отжиге приводит к более высокой температуре феррито-перлитного превращения и более грубой микроструктуре, чем при нормализации.

Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению.

Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки.

Нормализацию с последующим отпуском применяют вместо обычной закалки, когда изделия имеют сложную форму или резкие изменения по сечению. Это делают, чтобы избежать образования трещин, коробления и чрезмерных термических напряжений.

Это интересно: Нитроцементация стали — цель, виды, технология

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают. Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа. В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость. Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

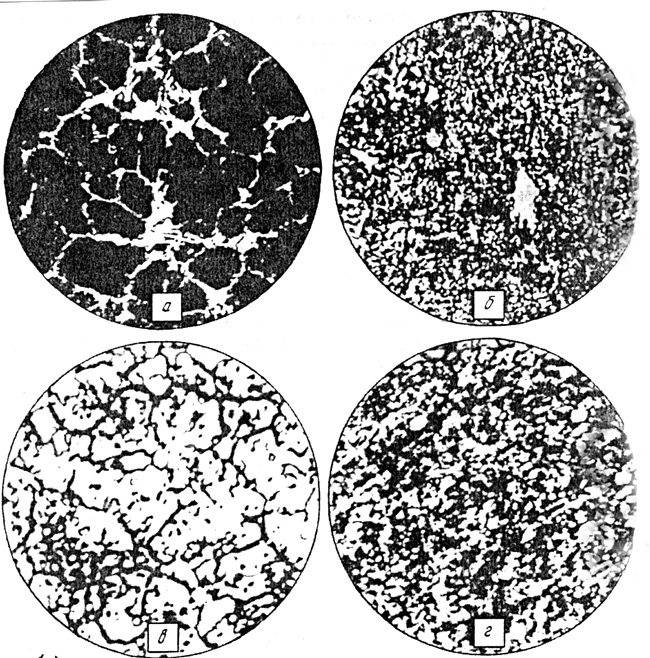

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига;в) после закалки; г) после отпуска. ×500.

Режимы закалки

Закалка в одной среде

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

Ступенчатая закалка

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Закалка в двух средах

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Отпуск

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения. Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение. При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной. Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | 6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Нормализация – сталь

Нормализация стали приводит к заметному уменьшению величины ке.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным.

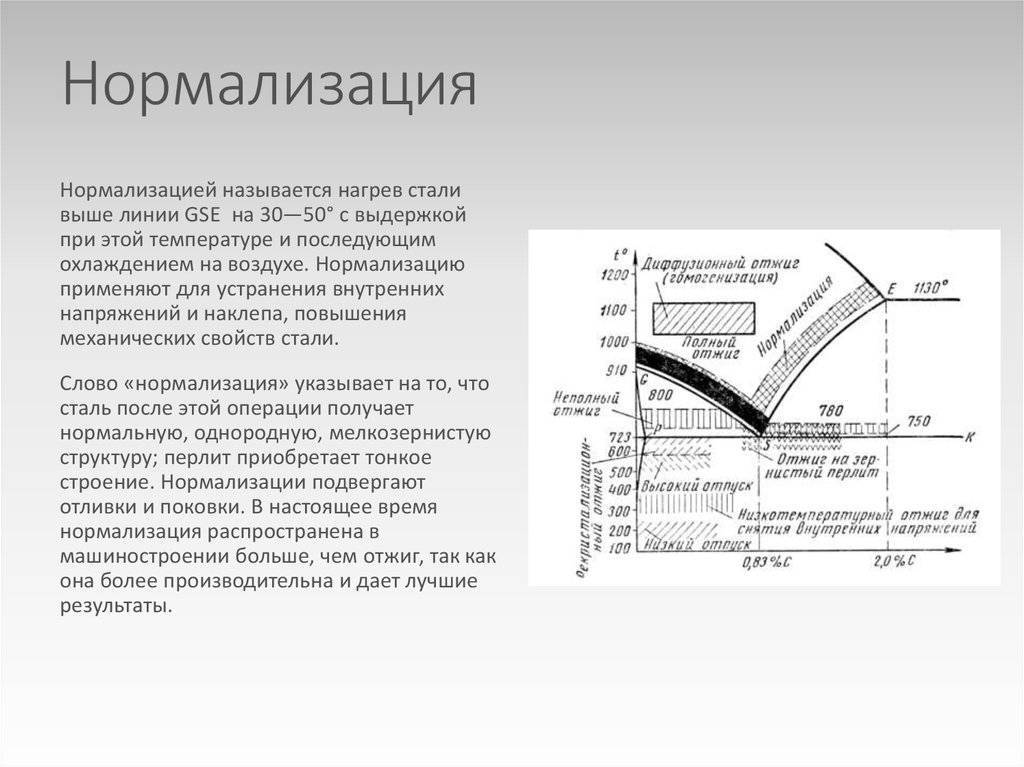

Нормализация стали представляет собой нагрев стали выше линии GSE на 30 – 50 С ( рис. 27) с выдержкой при заданной температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и явлений наклепа с целью повысить механические свойства стали. В результате нормализации структура стали становится нормальной, мелкозернистой. Благодаря ускоренному охлаждению по сравнению с отжигом операция нормализации часто служит подготовкой стали к закалке.

Нормализация стали заключается также в нагреве до известной температуры и охлаждении, но в отличие от отжига охлаждение производится на воздухе более быстро.

| Показатели твердости стали после отжига. |

Нормализация стали заключается в нагреве стали до определенной температуры, выдержке ее при этой температуре и, в отличие от отжига, в последующем охлаждении не в печи, а на спокойном воздухе.

Нормализация стали по сравнению с полным отжигом обеспечивает получение более высоких механических свойств.

Нормализация стали обеспечивается стандартом при оговорке в чертеже и в заказе.

| График закалки стали. |

Нормализация стали отличается от отжига способом охлаждения.

Нормализация стали – это процесс термической обработки, при которой производится нагрев стали до определенной температуры, зависящей от содержания углерода в металле, затем небольшая выдержка при этой температуре и охлаждение на воздухе. Например, при содержании в металле около 0 8 % С нагрев осуществляют до температуры примерно 900 С.

Нормализация стали отличается от отжига нагреванием до не сколько более высокой температуры ( на 20 – 30 С) и охлаждением детали на воздухе. При нормализации выравнивается структурная неоднородность детали ( в основном отливок и поковок), сталь приобретает мелкозернистую структуру.

Нормализация стали необходима для улучшения механических свойств металла, снятия внутренних напряжений, улучшения структуры металла перед последующей качественной закалкой.

| Диаграмма состояний сплава железо-углерод ( изображена только левая часть, относящаяся к стали и широко применяемым чугунам. |

Нормализация стали – это нагрев металла на 30 – 40 С выше линии GSE с последующим охлаждением на воздухе. Эта операция для малоуглеродистых сталей примерно аналогична отжигу.