Что такое силикон?

Силикон – это разновидность синтетического каучука. Мы можем синтезировать его, модифицировав кремний. Кроме того, этот материал состоит из основы атомов кремния с чередующимися атомами кислорода. Поскольку силикон имеет высокоэнергетические связи кремний-кислород, он более устойчив к нагреванию, чем другие каучуки или эластомеры.

В отличие от других эластомеров, неорганическая основа силикона делает его очень устойчивым к грибкам и химическим веществам. Кроме того, силиконовый каучук устойчив к воздействию озона и ультрафиолета, поскольку связь кремний-кислород менее восприимчива к этим воздействиям, чем связь углерод-углерод основной цепи в других эластомерах. Кроме того, этот материал имеет более низкую прочность на разрыв и более низкую прочность на разрыв, чем органические каучуки. Однако при высоких температурах он показывает отличные свойства при растяжении и раздире. Это связано с тем, что у силикона меньше разброс свойств при высоких температурах.

Силикон более прочен, чем другие эластомеры. Это лишь некоторые из полезных свойств силикона. Тем не менее, срок службы силиконовых каучуков короче, чем у органических каучуков. Это один из недостатков этой резиновой формы. Кроме того, его вязкость высокая; следовательно, это вызывает производственные проблемы из-за плохих свойств текучести.

Преимущества и недостатки

Каучуковые составы имеют большое количество достоинств. Отличительной чертой является долгий срок эксплуатации, достигающий 20 лет. Это снижает расходы на восстановление и обслуживание уплотнительных швов.

Герметики хорошо схватываются с большинством известных материалов. Они незаменимы в крупном и мелком строительстве, при проведении ремонтно-восстановительных и монтажных работ. К другим преимуществам относятся:

устойчивость к коррозии и высокий уровень защиты поверхностей от появления ржавчины, возможность окрашивания, что делает шов более привлекательным, эластичность, не позволяющая уплотнительному шву растрескиваться со временем, влагостойкость, что особенно важно при проведении наружных работ, использование даже на влажных поверхностях

Каучуковые герметики настолько практичны и эффективны, что не нуждаются в предварительной зачистке поверхности. Несмотря на это, у них есть ряд недостатков. Данные составы не рекомендуется использовать при работе с пластмассой: агрессивные компоненты герметика могут привести к порче деталей и поверхностей.

Размягчение при контакте с маслами — еще один недостаток

Это напрямую относится к автомобильным каучуковым герметикам, поэтому необходимо соблюдать осторожность при работе с ними

Производство жидкой резины

На заводах-производителях обязательно должны быть профессиональные устройства: пластификатор, каналы для отопления, экструдер, смесители, прессы и каландры. Резину в виде жидкости производят из искусственного каучука, полученного методом горячей вулканизации. Затем добавляют различные примеси, которые придают материалу те или иные свойства.

Резину из жидкого силиконового материала получают путем вулканизации при температуре +100 °С. Производство строго контролируют, ибо попадание примесей серы и антиоксидантов может испортить партию. Для этого пользуются специальным оборудованием. Для формования и прессовки заготовку заливают в формы и держат под определенным давлением до критической температуры, начинается вулканизация.

В зависимости от того, какой вид резины изготавливают, применяют разное оборудование. Например, для смазочной резины используют роликовые ленточные погрузчики. Силикон для профильных предметов (ленты, кабели, шланги) производят методом экструзии. С помощью нагретого воздуха или пара происходит вулканизация.

Производство резины

При выработке силиконового каучука горячей вулканизации используется специализированное оборудование, включающее смесительные вальцы, пластификатор, отопительные каналы, экструдер, каландры и вулканизационные прессы. Жидкую силиконовую резину получают из исходной смеси, состоящей из силиконового каучука, активных и полуактивных наполнителей и вспомогательных веществ.

Добавляя в нее соответствующие компоненты для вулканизации силиконовой резины, возможно под действием температуры свыше +100 °С изготовление эластичных резиновых изделий. Причем не стоит забывать, что попадание в смесь даже небольшого количества катализаторов из серы и антиоксидантов, используемых для изготовления традиционной резины, может испортить резину из силиконового каучука. Поэтому при производстве листовой силиконовой резины применяется отдельное оборудование.

В процессе формования или литьевой прессовки смесь помещается в форму для выдержки под давлением в течение определенного времени. При этом температура доходит до величины, при которой начинается вулканизация. В производстве силиконовой резины для форм в виде смазки применяют водный раствор моющего средства. В ходе литья под давлением подачу смеси осуществляют с помощью роликового ленточного погрузчика, установленного на литьевой машине. Профильные детали, такие как ленты, кабельные оболочки, прутки и шланги, изготавливают методом экструзии. Вулканизация при этом обычно происходит в канале при подаче разогретого воздуха, возможен также процесс с вулканизацией паром.

Силиконовые эластомеры обладают повышенными антиадгезионными характеристиками, по этой причине склеить силиконовою резину, детали из нее между собой или с прочими материалами, довольно затруднительно. Для склеивания используют два способа. Первый заключается в применении средства вулканизации, наделенного адгезионными характеристиками, а второй предполагает использование специального клея для силиконовой резины, так как для этого не подходят традиционные склеивающие средства. Решая вопрос, чем склеить силиконовую резину, специалисты разработали специальные грунтовки на силиконовой основе, способные обеспечить требуемый скрепляющий эффект.

Исходные смеси с силиконовым каучуком хранят в защищенных от света, плотно закрытых емкостях. Хранение приготовленных для вулканизации смесей допустимо при температуре не выше +30 °С. Их срок хранения не должен быть больше 4 месяцев, а исходных смесей – года.

Фторированные каучуки

Фторорганические резины (каучуки) получают полимеризацией галогенпроизводных непредельных углеводородов. В качестве мономеров используют разные вещества.

Состав, структура исходного сырья определяют цифровые обозначения в маркировке. Так, например, продукция СКФ-26 сделана полимеризацией двух мономеров: дифторэтилена и гексафторпропилена.

Удивительные эксплуатационные качества фторкаучуки приобретают после вулканизации, в процессе которой происходит упрочение молекулы полимеров сшивками.

Термостойкий продукт выдерживает действие большинства органических растворителей, минеральных кислот, масел, топлива, окислителей. В некоторых сложных эфирах, кетонах фторкаучуки растворяются.

Это свойство нашло применение на практике. Раствор полимерной массы расфасовывают в тюбики и предлагают к продаже в качестве герметиков. После выдавливания субстанции растворитель улетучивается, образуется плотный изолирующий слой.

Фторированная резина прочна, долговечна, надежна. Диапазон рекомендуемых температур включает минимальное значение минус 40 ℃, максимальное — +200 ℃.

Одно из наиболее востребованных качеств промышленной и бытовой резины является ее термостойкость.

У простой каучуковой резины при длительном нахождении при температуре 150 градусов Цельсия начинается физическая и химическая деградация, что неприемлемо для целого ряда производств.

Термостойкая резина сохраняет свои эксплуатационные характеристики при температуре 180-200 градусов.

Помимо превосходной термостойкости силикон и фторкаучуковая резина обладают следующими достоинствами:

- устойчивостью к разного рода химическим реагентам: солям, кислотам, щелочам, включая растворы высокой концентрации;

- невосприимчивостью термостойкого силикона к физическим явлениям: радиации, пониженному давлению, вакууму, воздействию ультрафиолетовых лучей;

- устойчивостью под воздействием магнитных полей, находящихся подле электрических сетей;

- высоким рабочим ресурсом и улучшенными эксплуатационными характеристиками при экстремально высоких температурах;

- экологической стерильностью (с термостойким силиконом);

- эффективностью холодной вулканизации (характерно для фторсиликона).

Выделяют два типа термостойких резины:

- силиконовая;

- резина из фторкаучука.

Сферы применения термостойкой силиконовой резины

- Мембранно-вакуумные прессы, в том числе, горячие (шпонирование филенок, склеивание деталей).

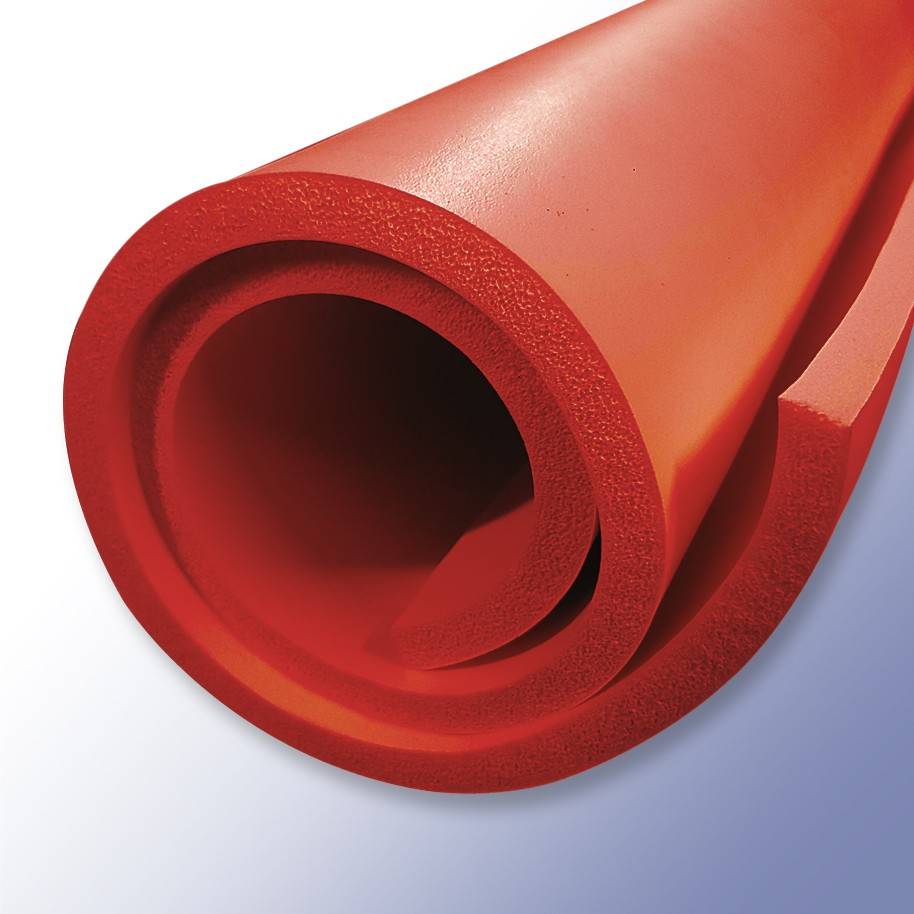

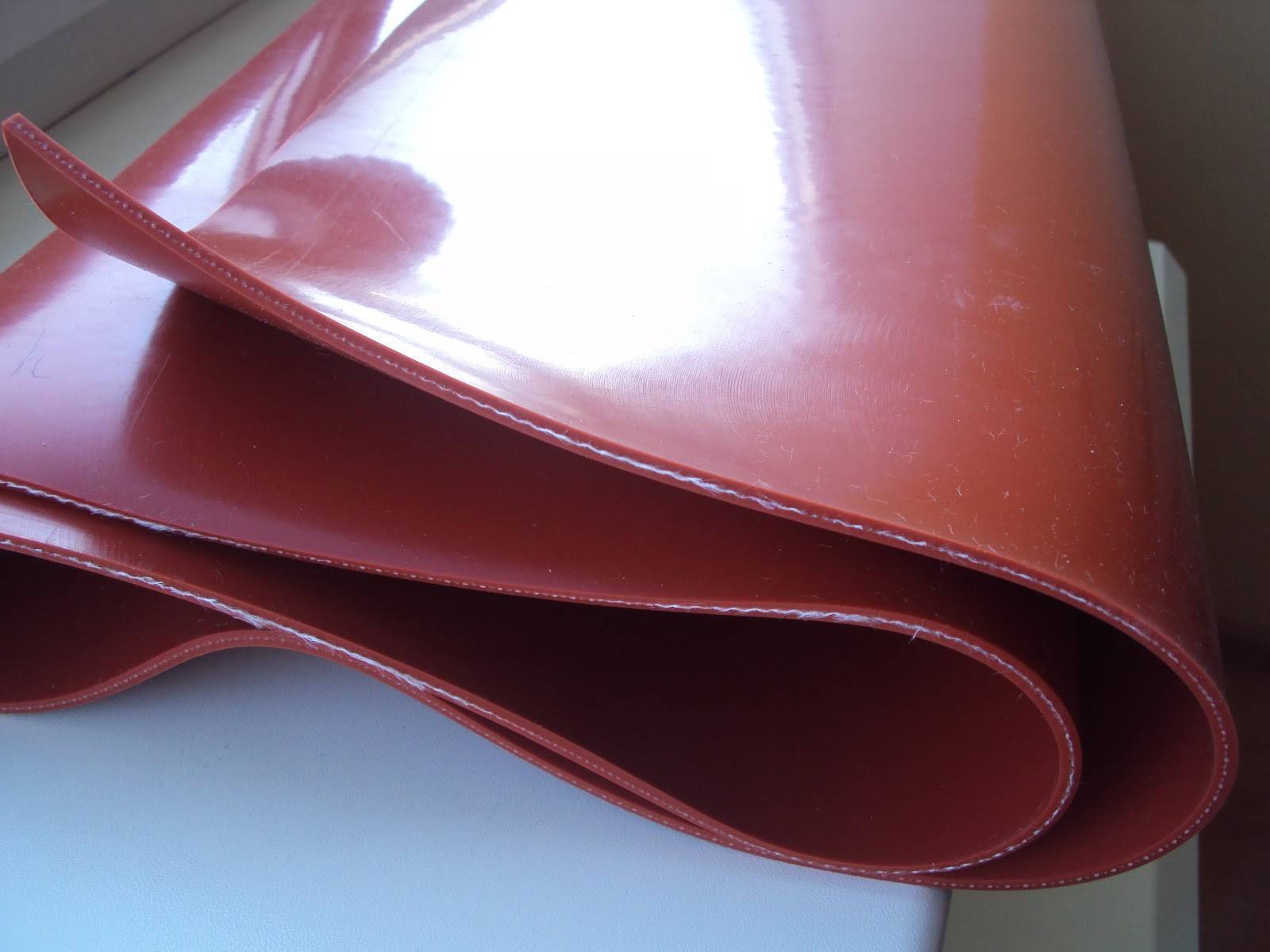

- Рулонная термостойкая резина применяется для транспортировки в производственном процессе, в том числе, в условиях повышенной температуры, в качестве покрытий валов и транспортеров.

- Прокладки для пищевого оборудования.

Выбрать необходимый товар и просмотреть прайс можно в разделе каталог. В случае необходимости свяжитесь с менеджерами:

Высоко-термостойкая силиконовая резина EX-G

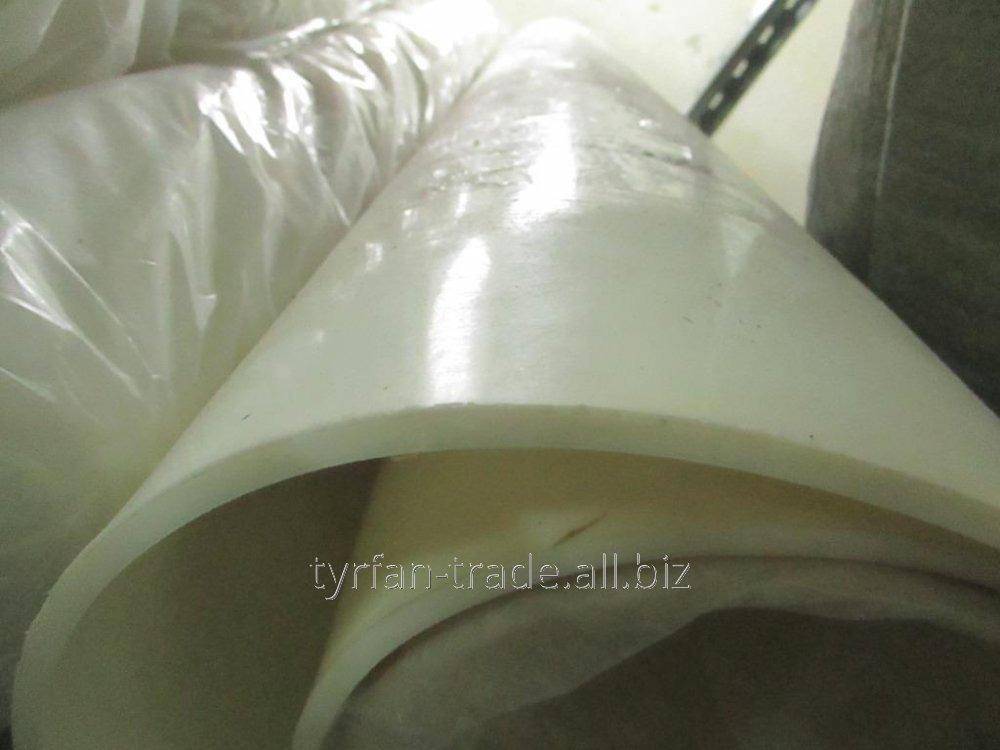

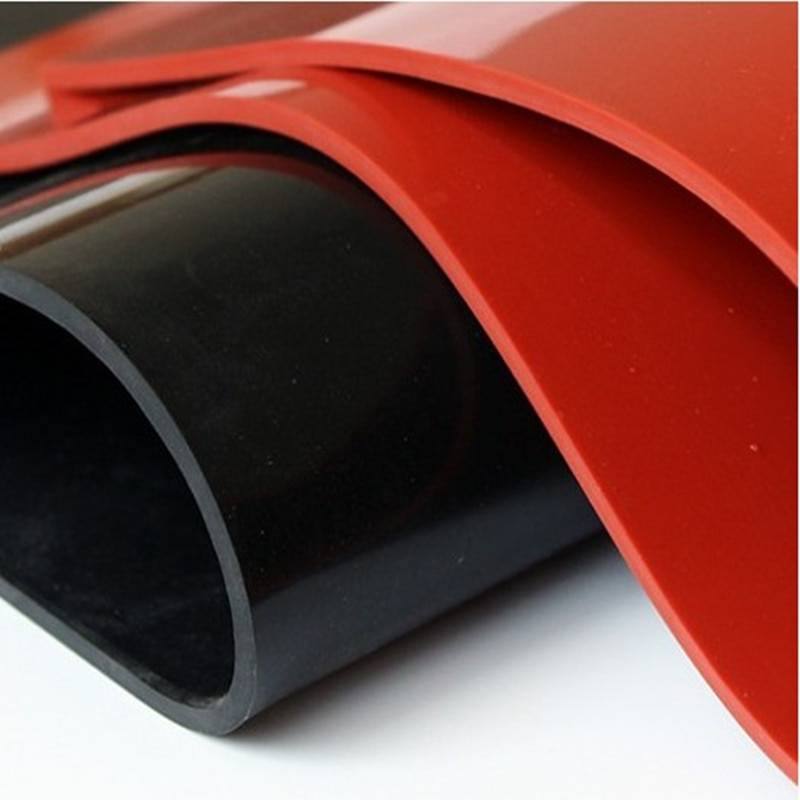

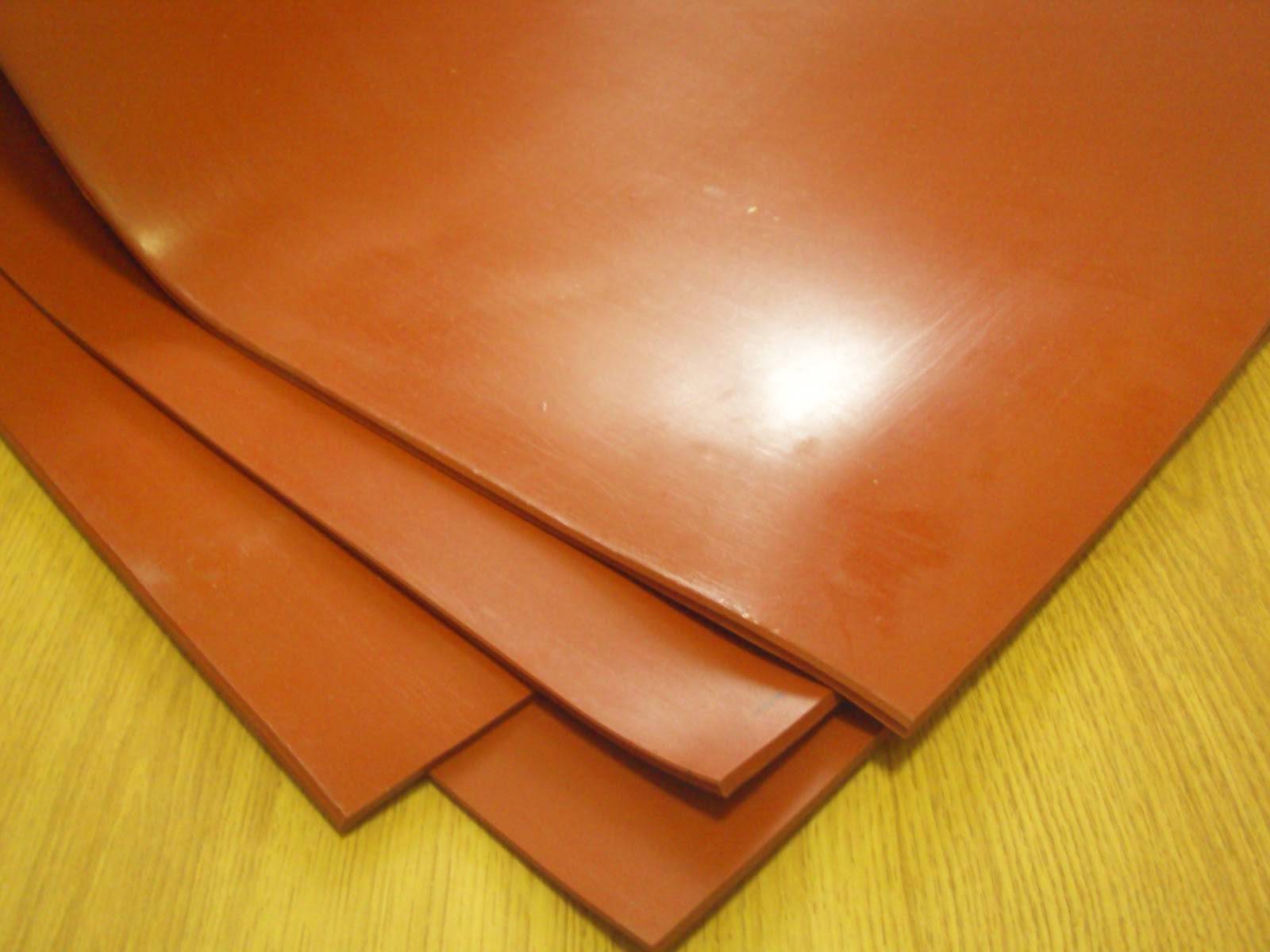

Эта продукция специально предназначена для изделий, работающих при высокой температуре. Она изготовлена из специальных составов без изменения характеристик силиконовой резины, без потери стойкости к низкой температуре. Она имеет отличные физико-механические свойства и широкую сферу применения. Три серии отличаются друг от друга по цвету:обычный тип –молочно-белый, полупрозрачный или белый;стандартный тип –светло-желтый или коричнево-красный;газо-фазный тип –светло-желтый. Продукция может длительно использоваться при температуре 250С и может выдержать мгновенную температуру 300C.Она пригодна для разных высоко-термостойких уплотнителей, резиновых рулонов и уплотнительных валиков и т.д.

Спецификация:

| Категория | Артикул | Цвет | Твердость По Шору А | Прочность при растяжении Mpa ≥ | Удлинение при разрыве % ≥ | Постоянная деформация разрыва % ≤ | Прочность на раздирание Тип B kN/m ≥ | Плотность g/cm3 |

| Стандартный | EX-G121 | Светло-желтый | 23±3 | 5 | 650 | 8 | 10 | 1.02±0.04 |

| EX-G131 | 30±3 | 5.5 | 550 | 7 | 15 | 1.08±0.05 | ||

| EX-G141 | 40±3 | 6.5 | 450 | 7 | 18 | 1.13±0.05 | ||

| EX-G151 | 50±3 | 8 | 380 | 8 | 20 | 1.15±0.05 | ||

| EX-G161 | 60±3 | 8 | 320 | 8 | 20 | 1.19±0.05 | ||

| EX-G171 | 70±3 | 7.5 | 220 | 8 | 20 | 1.22±0.05 | ||

| EX-G181 | 80±3 | 6.5 | 180 | 7 | 18 | 1.25±0.05 | ||

| Универсальный | EX-G140 | Молочнобелый | 40±3 | 6 | 420 | 7 | 18 | 1.13±0.05 |

| EX-G150 | 50±3 | 7.5 | 380 | 8 | 20 | 1.15±0.05 | ||

| EX-G160 | 60±3 | 7.5 | 320 | 8 | 20 | 1.19±0.05 | ||

| EX-G170 | 70±3 | 7 | 220 | 8 | 20 | 1.22±0.05 | ||

| EX-G180 | 80±3 | 6.5 | 180 | 7 | 18 | 1.25±0.05 | ||

| Газофазный | EX-G142 | Светло-желтый | 40±2 | 8 | 550 | 8 | 22 | 1.13±0.05 |

| EX-G152 | 50±2 | 8.5 | 500 | 8 | 25 | 1.16±0.05 | ||

| EX-G162 | 60±2 | 8.5 | 400 | 8 | 25 | 1.20±0.05 | ||

| EX-G172 | 70±2 | 8 | 300 | 8 | 25 | 1.22±0.05 |

Добавление вулканизирующего средства:жидкий“2,5-диметил-2,5 ди(трет-бутилперокси) гексан”,силиконовые резиновые смеси 0,65%, условие первичной вулканизации образца:175°C×5мин;условие вторичной вулканизации 200°C×4 часа.

Основы химии. Химическая структура

Почему силиконовый каучук по своей природе отличается от других эластомеров?

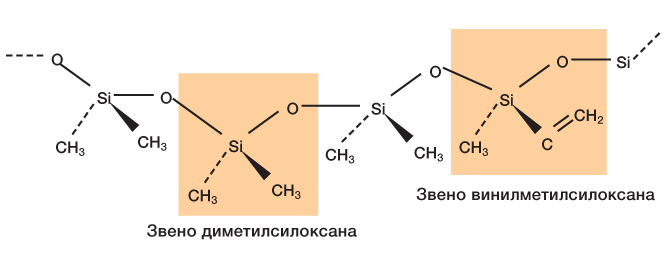

Невулканизированный силиконовый каучук содержит полимеры с цепями различной длины. Он всегда состоит из основной неорганической кремний-кислородной цепи (скелет молекулы силоксана) и органического заместителя, который связан с атомами кремния. Одинатом кремния всегда образует четыре связи, поэтому для обозначения силиконового каучука часто используется буква Q («quarta» – «четвертичный»).

В зависимости от органического заместителя и его структуры силиконовый каучук может приобретать самые разные свойства. Заместители могут быть представлены метильными, винильными, фенильными или другими группами. Соответственно, среди имеющих практическое значение силиконовых полимеров различают следующие:

MQ MQ или полидиметилсилоксан (ПДМС) – полимер, к скелету молекулы силоксана которого крепятся две метильные группы.

VMQ VMQ соответствует полиметилсилоксану, у которого небольшая часть метильных групп замещена винильными группами.

PVMQ PVMQ обозначает VMQ, у которого небольшая часть метильных групп замещается фенильными группами.

FVMQ FVMQ обозначает VMQ, у которого небольшая часть метильных групп замещена трифторпропильным заместителем.

Сферы применения

Химический состав и технология обработки силиконовой резины (силикона) обеспечило готовую продукцию такими свойствами, которые оказались, востребованы практически во всей промышленности.

https://youtube.com/watch?v=twQjA6mk9NU

Стойкость этого продукта к воздействию воды и озона, а также диэлектрические свойства позволяют его применять в качестве изолятора в изделиях электротехнической промышленности. Из этого сырья производят изоляционные оболочки, которой покрывают и силовые кабели, и слаботочные провода.

Силикон применяют для производства изолятора, который наматывают на электрический провод. Для повышения эффективности такого продукта силикон перемешивают со стеклонитями или полиэфирным волокном.

Силиконовый изолятор на электрический провод

Смазка, выполненная на основе силиконового каучука, используется в качестве герметизирующего элемента при установке нагревателей и охладителей. Ее активно применяют при создании гидравлической и тепловой изоляции светопрозрачных конструкций – окон, дверей, витражей.

Силиконовая смазка

Нельзя забывать и том, что при наличии определенных присадок, изделия из силиконовой резины могут выступать в роли проводника электрического тока. Такое сырье применяют для изготовления кабельной продукции, устанавливаемой в современные транспортные средства и других электронных приборов, применяемых, например, в усилителях звука.

Не обошлось без изделий из силикона в оборудовании, термические режимы эксплуатации которого колеблются в пределах 250 – 400 градусов Цельсия. К такому оборудованию относят высоконагруженные силовые электрические машины, монтируемые на подъемные краны, средства железнодорожного транспорта, прокатные станы и пр. Надо сразу сказать, что резина, полученная из природного каучука, там долго не продержится.

Что касается таких отраслей, как авиа- и судостроения, то можно прямо сказать, что от этой резины напрямую зависят жизни пассажиров, экипажа, целостность транспортируемого груза. Все дело в том, что эту продукцию применяют для изготовления уплотнителей и изоляции. И страшно представить, что произойдет, если силиконовый шнур, вставленный в иллюминатор пассажирского самолета саморазрушиться на высоте в 12 000 метров от воздействия низких температур и излучения.

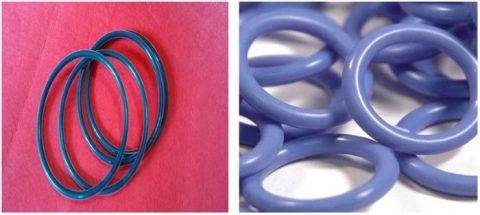

Уплотнители из силиконовой резины

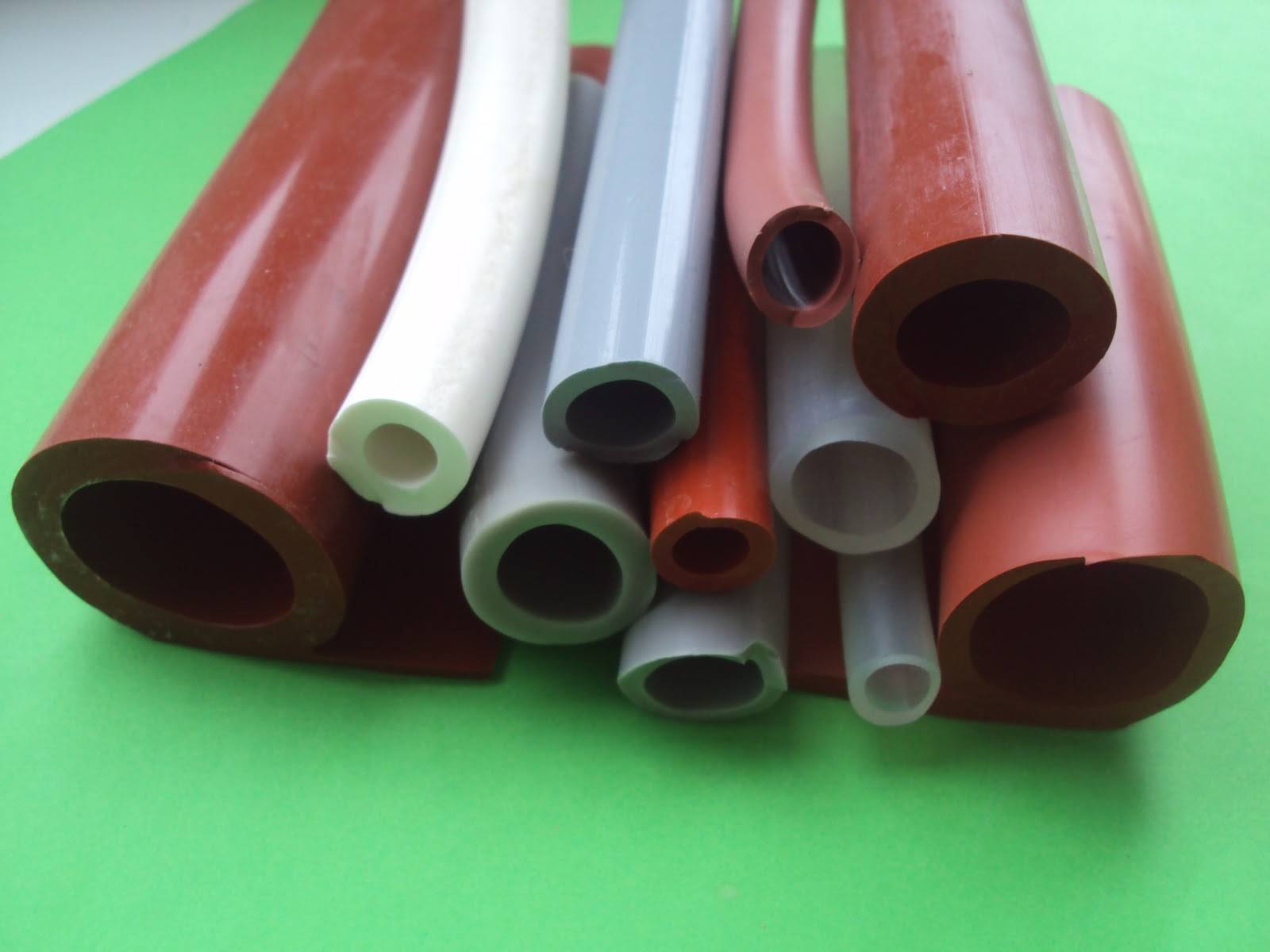

Применение силиконовых резин в машиностроении. По большей части из нее производят уплотнители разного размера и конфигурации. Кроме этого, этот материал широко применяют при производстве трубопроводной арматуры. Детали, выполненные из силикона можно встретить в клапанах обратного давления или в фильтрах различного назначения. В системах подачи тепла их применяют в качестве теплостойких уплотнителей.

Стоит помнить и о том, что из силикона производят рукава, по которым можно спокойно подавать горячий воздух.

Силикон, обладает всеми необходимыми свойствами, которые позволили его применять в медицине. Так, его термическая устойчивость позволяет многократно подвергать стерилизации, изделия из него выполненные.

Применение силиконовой резины

Из него производят рукава, шланги, упаковку для медицинских препаратов и пр., без чего медицина не сможет работать.

Отдельный класс продукции это спреи и аэрозоли на базе силикона. Их применяют в разных целях. Например, при ремонте оборудования, которое долго эксплуатировалось, широко применяют смазку ВД 12, ее наносят на разъемные соединения, к примеру, шпильки крепления картера, которые с течением времени настолько корродировали, что обыкновенным гаечным ключом ее снять невозможно. После нанесения силиконовой смазки и заданной выдержки, соединение будет разобрано, причем без приложения значительных усилий.

И еще одно, но не последнее, применение этого продукта — силиконовая смазка шин, которую применяют в случае закладки последних на хранение.

Силиконы и каучуки

В отличие от обычных резиновых материалов, которые в процессе длительного применения претерпевают деструкцию уже при +150 ℃, негорючая продукция выдерживает +180 и даже + 280 ℃. Термостойкость такого уровня значительно расширяет сферу применения негорючей резины.

Продукции, имеющей свойства резины, существует немало, но термостойкими считаются всего два вида – силиконовые полимеры и фторированные каучуки.

Термостойкие материалы имеют следующие достоинства:

- инертность по отношению к большинству химических реагентов, включая агрессивные вещества;

- сохранение свойств в вакууме, магнитном поле, под действием ультрафиолета и радиации;

- возможность длительной эксплуатации при высоких температурах.

Силиконовые изделия дополнительно характеризуется экологической чистотой, абсолютной безопасностью. Вся термостойкая пищевая резина представляет собой кремнийорганические полимеры. Ее безопасность подтверждена результатами многократных испытаний, сертификатами международного образца.

Жаростойкая резина из фторированных каучуков при нагревании свыше 300 ℃ может выделять пары канцерогенов. Опасность испарения ядовитых веществ сохраняется даже после охлаждения полимера.

Поэтому сопроводительные рекомендации по использованию термостойких фторкаучуков обязательно содержат требование – не превышать температуру эксплуатации свыше 300 °С.

Термостойкость силиконовой продукции несколько выше. Особые виды могут сохранять свойства при +400 ℃.

Катализаторы холодного отверждения силиконовых каучуков и композиций

Катализатор холодного отверждения силиконовых каучуков и композиций №18

Катализатор высокой активности для силиконовых компаундов холодного отверждения. Основа – раствор оловоорганических соединений в эфирах ортокремниевой кислоты.

Катализатор холодного отверждения силиконовых каучуков и композиций №21

Катализатор средней активности для силиконовых компаундов холодного отверждения. Основа – раствор оловоорганических соединений в эфирах ортокремниевой кислоты.

Катализаторы холодного отверждения силиконовых каучуков и композиций №68, Пента-68О и Пента-68П

Катализаторы для силиконовых компаундов холодного отверждения, обеспечивающие высокую адгезию отверждаемых композиций к подложке. Основа – раствор аминосилана и активных добавок в эфирах ортокремниевой кислоты.

Катализатор холодного отверждения силиконовых каучуков и композиций К-1

Катализатор высокой активности для силиконовых компаундов холодного отверждения. Основа – раствор оловоорганических соединений в эфирах ортокремниевой кислоты.

Катализатор холодного отверждения силиконовых каучуков и композиций К-10С

Метилтриацетоксисилан – катализатор для одно- и двух-компонентных силиконовых компаундов и герметиков.

Катализаторы холодного отверждения силиконовых каучуков и композиций Пента-АК и Пента-К

Катализаторы для силиконовых пеногерметиков. Основа – раствор алкилалкоксисиланов и оловоорганических соединений в эфирах ортокремниевой кислоты.

Переработка силиконовой резины

Технология получения длинномерных профильных изделий из силиконовой резины заключается в использовании метода экструзии и вулканизации изделий.

Производственная линия для резиновых профилей состоит из смесительных вальцев, пластикатора, экструдера (шнековой машины)) с калибровочным инструментом, нагревательного и вулканизационного участка, канала теплого воздуха и охладительного участка с подключенными намоточными приспособлениями или приемными столами.

Лента холодной или подогретой резиновой смеси подается непосредственно в загрузочное окно. Далее резиновая смесь попадает в винтовой канал вращающегося шнека, при транспортировке шнеком в зоне загрузки материал частично уплотняется и, попадая в зону пластикации, материал прогревается и пластицируется. При длительном хранении смеси силиконовых каучуков становятся хрупкими, поэтому перед обработкой их необходимо пластифицировать для того, чтобы изготовляемые из них изделия имели качественную поверхность.Пластификация проводится на смесительных вальцах стандартной конструкции.

Прогрев материала осуществляется за счет тепла, выделяющегося при собственном интенсивном деформировании от вращения шнека. Объем, занимаемый материалом, при этом уменьшается, поэтому во избежание такого нежелательного явления, как образование пустот в потоке материала, движущегося по винтовому каналу, нарезку шнека в зоне загрузки делают с несколькими заходами и с монотонно уменьшающейся по ходу продвижения материала глубиной. Для выведения образующихся газов при нагреве экструдер должен быть оборудован камерой дегазации.

Подготовленная таким образом пластицированная резиновая смесь продавливается шнеком через формующий инструмент (экструзионная головка).

Одним из важных факторов обеспечения стабильной производительности экструдера является надежная подача материала в канал шнека и равномерность захвата. Поэтому шнековые машины оснащают специальными загрузочными устройствами предназначенными для принудительного питания. Так, например, при питании экструдера резиновой смесью в виде ленты загрузочное устройство представляет собой тянущий валик.

Все конструкции экструдеров для переработки резин силиконовых включают систему термостатирования шнека и цилиндра. Обогрев цилиндра и шнека используется в период пуска. При продавливании пластиката через формующий инструмент вследствие большого гидравлического сопротивления головки и высокой вязкости материала на входе в головку развивается давление до 50Мпа. Так как существует замкнутая силовая цепь деталей шнековой машины, то все детали шнековой машины должны быть расчитаны на это усилие

Плотно прилегающий к корпусу шнек подает невулканизованную резиновую смесь, предварительно нагретую на вальцах, через корпус к головке, в которую вставляется сменный формующий инструмент, определяющий форму получаемого изделия. Выходящее из головки изделие обычно охлаждается струей воды. Многие изделия, например уплотнительные прокладки и небольшие трубки, выходят из экструдера в окончательной форме, а потом вулканизуются

Компоненты

Структура неотвержденного и вулканизированного полимера с наполнителем

Как правило, резиновая смесь кроме «чистого полимера» содержит три вида дополнительных веществ: сшивающие агенты, наполнители и добавки.

Сшивающие агенты Сшивающие агенты необходимы для получения механически прочного вулканизата из резиновой смеси. В качестве агентов используются пероксиды или системы с платиновым катализатором.

Наполнители Наполнители необходимы для придания прочности эластичному каркасу полимера. Вид, количество и состав наполниелей в значительной мере определяют свойства каучука и вулканизата.

- Усиливающие наполнители К усиливающим наполнителям относятся прежде всего пирогенные кремниевые кислоты с очень высокой удельной площадью поверхности – более 100 м2/г. Особенно хорошо зарекомендовала себя на практике WACKER HDK. Иногда в качестве усиливающего наполнителя могут использоваться осажденные кремниевые кислоты и сажа.

- Неусиливающие наполнители Они используются для наполнения полимера. Кварц, например, повышает устойчивость вулканизата к различным средам.

Добавки По сравнению с другими эластомерами для силиконового каучука необходимо незначительное количество добавок, так как его основные свойства определяются используемым полимером. Например, готовый компаунд может состоять только из полимеров и наполнителей. В силиконовой резине не используются ускорители или замедлители вулканизации, органические мягчители и органические агенты, препятствующие старению. Среди используемых добавок – стабилизаторы, пластификаторы и пигменты.

Стабилизаторы Для придания каучуку особых свойств используются определенные стабилизаторы, позволяющие целенаправленно оптимизировать его характеристики, например, термоустойчивость или устойчивость к агрессивным средам.

Пигменты Как правило, силиконовый каучук прозрачный, поэтому его можно окрасить в цвета разной интенсивности: от прозрачного или просвечивающего до полностью непрозрачного. Компания Евро Кемикалс поставит вам соответствующие пигментные пасты как для жидкой, так и для твердой силиконовой резины. Эти специально разработанные для определенных типов каучука пигментные смеси подмешиваются на вальцах или вводятся в компаунд во время литья под давлением при помощи дозатора. Также нужно учитывать, что некоторые добавки уже имеют собственный цвет.

Пигментные пасты ELASTOSIL очень легко и быстро вводятся при вальцевании

Правила хранения

Для ингредиентов, применяемых при производстве синтетического каучука, должны быть созданы определенные условия хранения. То есть, их запрещено содержать рядом с натуральными каучуками. Компоненты должны быть упакованы в закрытые емкости и защищены от воздействия солнечного света.

Правильное хранение готовой силиконовой смеси

После того как смеси готовы к вулканизации температура хранения не должна превышать 30 градусов Цельсия. В противном случае при дальнейшей обработке появляются некоторые проблемы. К производству можно допускать только те ингредиенты, срок хранения которых не превышает 12 месяцев, а смесей готовых к производству не должен превышать 4 месяцев.

Свойства силиконовых резин

Силиконовая резина длительное время может эксплуатироваться при температурах от -50°С до +180°С. При использовании специальных добавок температуру эксплуатации можно повысить до +200 ÷ +250°С. Кроме того, разработаны специальные термостойкие типы силиконовых резин, работоспособные при температуре до +300°С, а для эксплуатации при низких температурах – особые морозостойкие, которые могут применяться при температурах до -100°С.

Табл.1 Работоспособность силиконовых резин при постоянном термическом воздействии

| Температура, оС | Работоспособность |

|---|---|

| -50 … +100 | неограничено |

| +120 | 10 – 20 лет |

| +150 | 5 – 10 лет |

| +200 | 2-5 лет |

| +260 | 3 месяца – 2 года |

| +310 | 2 недели – 3 месяца |

| +370 | 6 часов – 2 недели |

| +420 | 10 минут – 3 часа |

| +480 | 2 – 10 минут |

Независимость свойств от температуры

Большинство свойств силиконовых резин – таких как прочность, эластичность, упругость, сохранение формы, жёсткость, твердость и предельное удлинение – зависят от температуры в меньшей степени, чем у традиционных резин. Благодаря этому силиконы имеют более широкий температурный диапазон эксплуатации.

Химическая стойкость

Силиконовые резины устойчивы к растворам солей, кипящей воде, спиртам, фенолам, различным минеральным маслам, слабым кислотам и щелочам, а также к перекиси водорода.

Физиологическая инертность

Силиконы физиологически инертны, что позволяет использовать детали из него в медицинской промышленности, в том числе внутри человеческого организма в качестве протезов различных типов.

Устойчивость к атмосферным воздействиям

Свойства силиконовых резин не изменяются под воздействием света, кислорода воздуха, атмосферных осадков, морской воды в нормальных температурных диапазонах. Силиконы устойчивы также к озону.

Антиадгезионные свойства

Силиконовые резины обладает малой адгезией к большинству других материалов. В тоже время из-за низких адгезионных свойств силиконовая резина плохо совмещается с другими материалами.

Пластификация

При длительном хранении смеси, из которой будут изготавливать силиконовый каучук, некоторые ингредиенты теряют свои свойства и становятся хрупкими. Поэтому проводят их пластификацию. Это послужит гарантией того, полученные изделия обретут необходимые качественные параметры.

Для пластификации задействуют вальцы. Смесь несколько раз пропускают через это устройство. Если смесь после прохождения не обрела необходимой пластичности, то операцию необходимо повторить до того, пока смесь не превратится в сплошную ленту. При проведении этой операции необходимо чередовать скоростные режимы вращения вальцов.

Силиконовые компаунды и герметики, жидкая резина серий ПЕНТЭЛАСТ® и ВИКСИНТ®

Компаунды ПЕНТЭЛАСТ применяются как заливочные компаунды, обмазочные компаунды и герметизирующие компаунды для:

— изготовления гибких литьевых форм для многократного тиражирования копий художественных и технических изделий сложной конфигурации – в искусстве, строительстве, реставрации, пищевой промышленности, криминалистике и т.д.;

— герметизации соединений в различных конструкциях и устройствах, деталей остекления, приборных отсеков, электроники, штепсельных разъемов. В т.ч. при действии вибрационных, ударных и повторнопеременных нагрузок;

— изготовления прокладок.

Свойства:

— Диапазон рабочих температур от -90°C до +300°C.

— Нечувствительны к воздействию кислорода воздуха, озона и УФ-лучам – не “стареют” даже в весьма жёстких условиях.

— Обладают высокой износостойкостью, влаго- и атмосферостойкостью, химической стойкостью.

— Не вызывают коррозии металлов и сплавов, в том числе меди.

— Совместимы с большинством заливочных материалов.

— При использовании подслоя (праймера) обладают хорошей адгезией к металлу, стеклу и керамике.

— Отлично воспроизводят детали поверхности.

— Стабильны во время работы.

Компаунды серии ПЕНТЭЛАСТ могут выпускаться с различной вязкостью – от очень жидких до вязких тиксотропных паст (марки А, Б, В и Г).

Все 2-компонентные компаунды и герметики серии ПЕНТЭЛАСТ поставляются в комплекте с катализатором и подслоем (праймером): П-9, П-11, П-12Э или П-14 – для повышения их адгезии к поверхности.

На все продукты серии ПЕНТЭЛАСТ имеются санитарно-эпидемиологические заключения.

Преимущества силиконовых пластин

Широкое применение пластин из силикона обусловлено рядом их преимуществ перед аналогичными резинотехническими изделиями. Среди таких преимуществ можно назвать:

длительный срок эксплуатации; стойкость к колебаниям температуры; высокие показатели тепло- и морозостойкости (амплитуда рабочих температур может колебаться от +250 до -60 °С); инертность к химическим и органическим веществам, пищевым продуктам; нетоксичность; стойкость к воздействию внешних факторов (различным типам жидкостей, атмосферным явлениям, электромагнитным воздействиям, радиации, вакууму, озону и пр.); высокие свойства прочности, гибкости и эластичности; не привносят запаха или вкуса (особенно важно для пищевого направления). Благодаря своим преимуществам они широко используются в качестве покрытий, изоляторов, уплотнителей, прокладок и амортизаторов в оборудовании авиационной, медицинской, фармакологической, пищевой и других видов промышленности. Благодаря своим преимуществам они широко используются в качестве покрытий, изоляторов, уплотнителей, прокладок и амортизаторов в оборудовании авиационной, медицинской, фармакологической, пищевой и других видов промышленности

Благодаря своим преимуществам они широко используются в качестве покрытий, изоляторов, уплотнителей, прокладок и амортизаторов в оборудовании авиационной, медицинской, фармакологической, пищевой и других видов промышленности.

Характеристики силиконовых пластин

| Размер пластины, мм | Толщина пластины, мм | Размер пластины,мм | Толщина пластины, мм |

| 500х500 | 1 | 500х500 | 20 |

| 500х500 | 2 | 1000х1000 | 1 |

| 500х500 | 3 | 1000х1000 | 2 |

| 500х500 | 4 | 1000х1000 | 3 |

| 500х500 | 5 | 1000х1000 | 4 |

| 500х500 | 6 | 1000х1000 | 5 |

| 500х500 | 7 | 1000х1000 | 6 |

| 500х500 | 8 | 1000х1000 | 8 |

| 500х500 | 9 | 1000х1000 | 10 |

Свойства изделий из силикона можно разделить на две группы – физико-механические и химические. К физико-механическим свойствам силиконовых изделий относится:

- диапазон температур для эксплуатации – от -60 до + 250 °С (кратковременно – до 300 °С);

- возможности растяжения – до 300 %;

- прочность при растяжении – 6, 5 н/м:

- эластичность – до 30 %;

- твердость – около 60 ед. по шкале Шора;

- высокая морозостойкость (изделия хорошо восстанавливаются после сжатия).

К химическим свойствам относится стойкость к различным типам веществ. В частности, к:

- воде (горячая и холодная, пресная и морская);

- кислотным средам (азотная, серная, уксусная и пр.)

- солям (хлорид натрия и железа, карбонат натрия, сульфат меди и др.);

- растворителям (ацетон, перекись водорода и т.п.);

- газообразным веществам (озон, аммиак и др.);

- пищевой продукции (напитки, масла, соусы и пр.).

Важно отметить, что свойства силикона остаются постоянными под воздействием воздуха и ультрафиолетового излучения. Технология производства исключает появление летучих соединений, так что пластины из силикона не оставляют никаких следов на других материалах, ни запаха, ни вкуса

Производство изделий

Компания «ПКН-Секвойя» предлагает купить силиконовую листовую и рулонную резину собственного производства. Размерные параметры изделий могут широко варьироваться. Силиконовые пластины изготавливаются на современном оборудовании из различных кремнийорганических смесей. Стандартный цвет изделий – белый, однако при необходимости они могут быть и иным цветными.