Роликовые ножницы и особенности резки листового металла

В металлообрабатывающей промышленности для обработки листового материала используются роликовые ножницы или ножи. Ножами этот инструмент называют по причине того, что его работа основывается на применении двух режущих дисков. Процесс резания основывается на том, что ролики вдавливаются в листовой материал с двух сторон — сверху и снизу. При этом происходит его разрезание без применения каких-либо острых ножей. Роль режущих и острых ножей играют ролики, которые соприкасаются стенками друг к другу с двух сторон.

Ролики не только режут листовой материал, но еще и облегчают процесс перемещения инструмента по поверхности листа. Это означает, что резать роликовым ножом не только удобно, но еще и эффективно. Если сравнить работу устройства с ручными ножницами, то следует отметить такие достоинства:

- Скорость — разрезать лист стали роликовыми ножницами можно за считанные секунды, а использование ножниц требует много времени, которое зависит от длины разрезаемого материала

- Качество реза — роликовый нож режет не только быстро, но еще и высококачественно. При этом отсутствуют сколы, искривления, изгибы и т.п. в месте получения реза

- Физическая усталость — резание ручными ножницами требует прикладывания физических усилий, в то время как применение роликового инструмента исключает такую потребность. Для разрезания необходимо только перемещать ножницы роликовые по направляющим, выполняя тем самым разрезание листа стали

Роликовые ножницы классифицируют по типам ножей на три вида:

- Они располагаются параллельно. Самая популярная разновидность режущего инструмента, который предназначен исключительно для раскроя материала на полосы, то есть резка выполняется в прямолинейном направлении

- Имеют один наклон. Они предназначаются для нарезания не только ровных полос листового материала, но еще и для вырезания заготовок круглого и кольцевого типа

- С несколькими наклонами. Такие роликовые устройства предназначаются непосредственно для нарезания разной формы заготовок — кольцевые, круглые, криволинейные и т.п.

После разрезания край материала не нуждается в дополнительной обработке, так как он получается ровным, без сколов и задиров.

Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

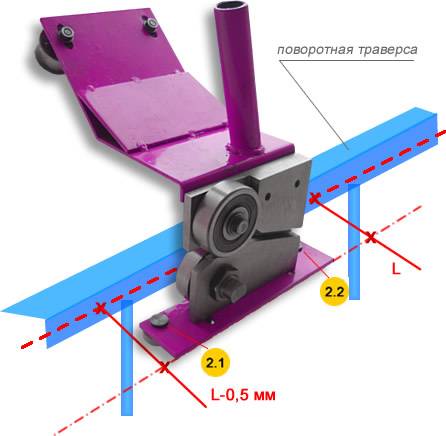

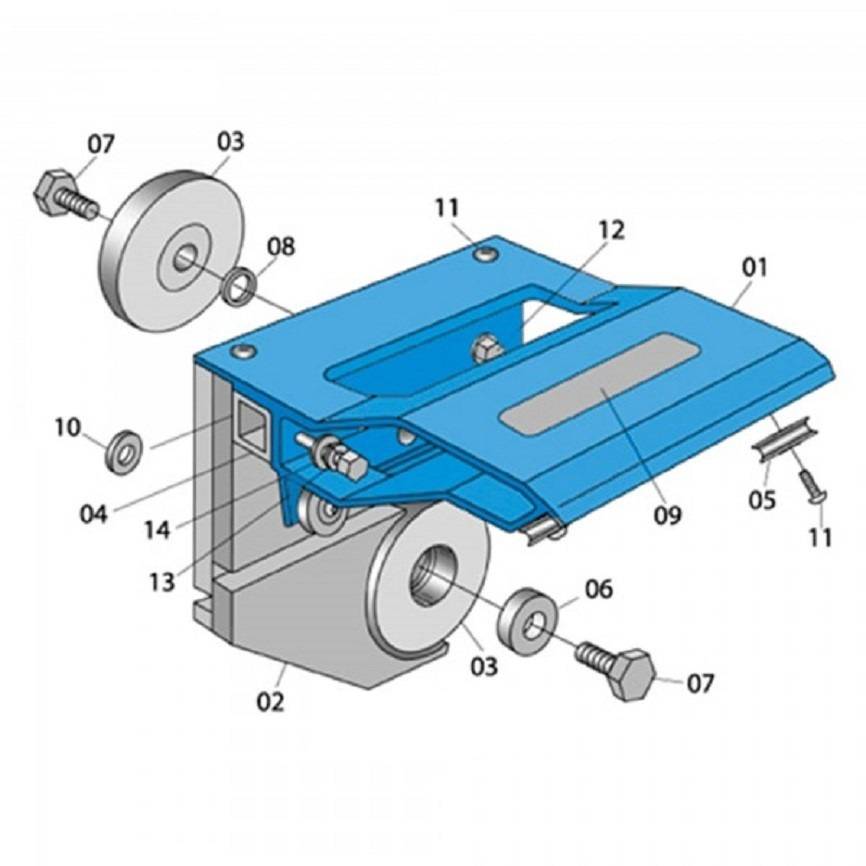

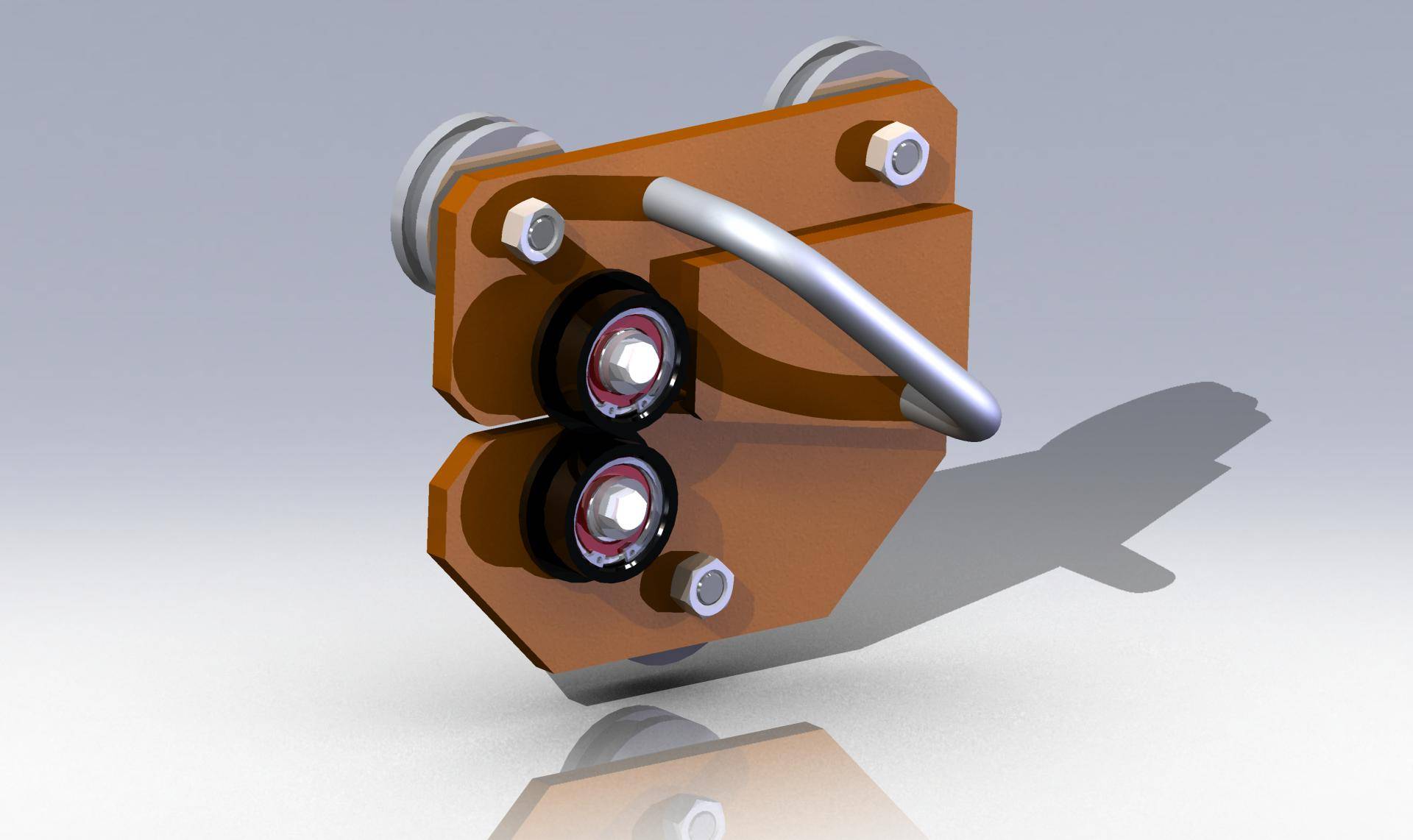

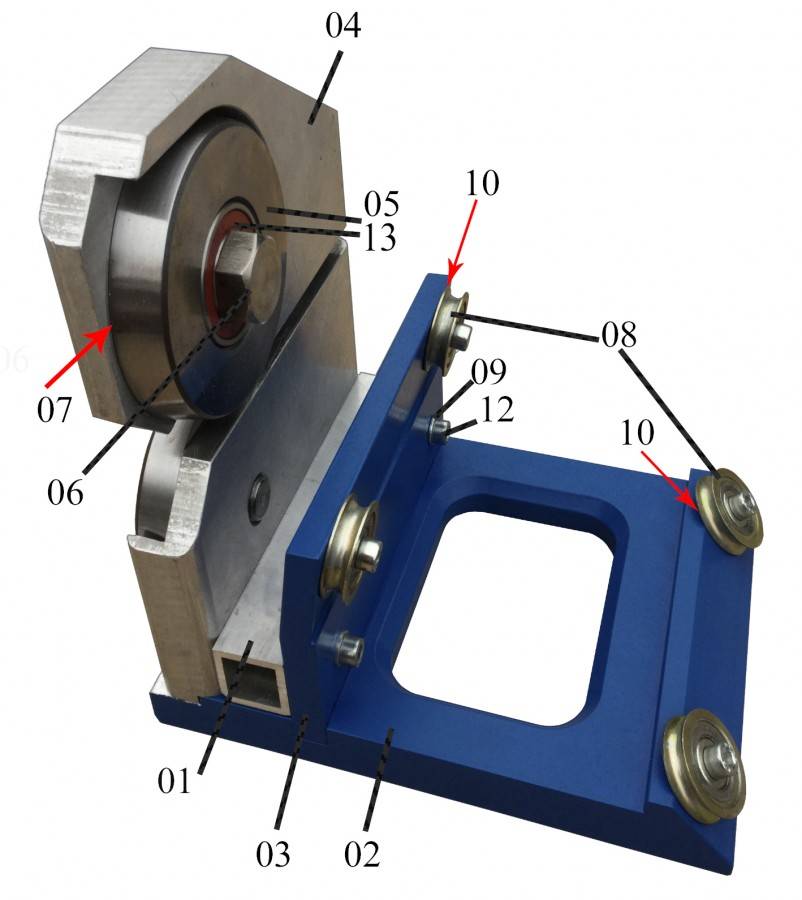

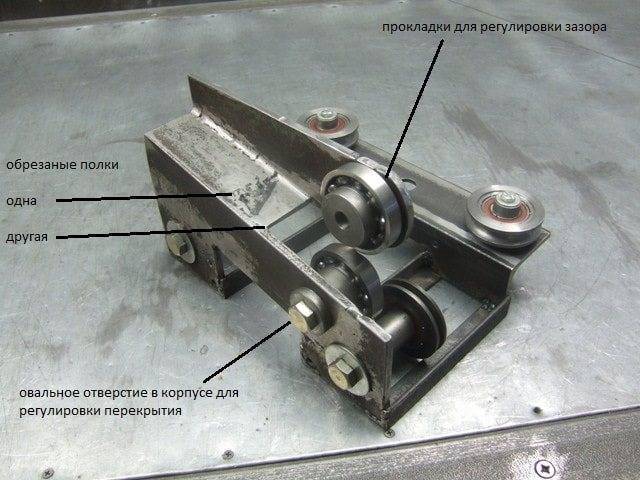

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Шаг 5: Приобретение материалов

С вашим набором дизайнов неплохо создать полный список всех материалов, которые вам понадобятся. Чем больше деталей, тем лучше – даже с разбивкой на конкретные типы материалов и длины, которые вам нужно вырезать. Затем вы можете получить все свои материалы и детали одновременно – мне нравится иметь все детали под рукой, прежде чем я начну сборку.

Вот материалы и детали, которые я использовал для своей машины:

- Прямоугольная труба 4 (10,16 см.) x 6 (15,24 см.) x 1/4 дюйма (6,35 мм.) – для основной рамы;

- Прямоугольная труба 2 (5,08 см.) x 3 (7,62 см.) x 3/16 дюйма (4,76 мм.) – для ферм и связей;

- С-образный канал 5 дюймов (12,7 см.) x 6,7 фунта/фут (9.1 Н/м.)- для верхней горизонтальной балки основной рамы и нижней гибочной матрицы;

- Квадратная труба 3 (7,62 см.) x 3 (7,62 см.) x 1/8 дюйма (4,8 мм.) – для нижних распорок;

- Квадратная труба 2 (5,08 см.) x 2 (5,08 см.) x 1/8 дюйма (4,8 мм.) – для нижних распорок;

- Прямоугольная труба 2 (5,08 см.) x 6 (15,24 см.) x 3/16 (0.1875 см.) – для основания станка;

- Плоский стержень 4 (10,16) x 1/2 дюйма (1,27 см.) – для основной рамы;

- Плоский стержень 5 (12,7 см.) x 1/2 дюйма (1,27 см.) – для сборки гибочного ножа;

- Холоднотянутый плоский пруток 1018 4 (10,16 см.) x 3/4 дюйма (1,9 см.) – для верхней гибочной матрицы;

- 1,5-дюймовый (3,81 см.) холоднокатаный круглый пруток 1018 – для нижней гибочной матрицы;

- Различные детали, вырезанные из стального листа 1/8 дюйма (3,2 мм.) и 1/4 дюйма (6,35 мм.);

- Резьбовой стержень и болты + гайки различной длины 1/2 дюйма (1,27 см.);

- Пружины растяжения 186 фунтов (84,4 кг.);

- Пневмодомкраты – я предпочел пневмодомкраты гидравлическим домкратам для удобства эксплуатации. Это гидравлические домкраты, которые работают на давлении воздуха, а не на ручке;

- 4-дюймовые (10,2 см.) стальные ролики.

Чем разрезать лист металла в домашних условиях

В промышленности используются роликовые ножницы для резки листового металла заводского производства. Отличительными их особенностями является высокая точность, большой срок службы, а также отсутствие необходимости изготовления своими руками. Часто в домашнем хозяйстве возникает потребность в получении ровных полосок из листовой стали, которые используются для разных целей. Если нужна одна полоска, то нет необходимости покупать или делать такое устройство, так как можно использовать обычные ножницы по металлу. Если же необходимо раскроить весь лист или выполнять работы по раскрою регулярно, тогда обзавестись роликовым ножом необходимо обязательно.

Покупать такое устройство заводского производства не имеет оправданного смысла, так как цена составляет от 15 тысяч рублей и более, что зависит от конструкции, размеров и качества устройства. Роликовые ножницы для резки листового металла можно сделать своими руками в домашних условиях, воспользовавшись для изготовления имеющимися расходными материалами. Такой способ хотя и требует затрат времени, но зато позволяет сэкономить средства, получив в итоге универсальный режущий инструмент для раскроя листов из нержавеющей стали, оцинковки и т.п.

Это интересно!Следует отметить, что роликовые ножницы подходят только для раскроя ровных листов, и разрезать ими листы с выступами и выемками нельзя, например, профнастил в поперечном направлении.

Ножницы для резки металла из старых напильников

В домашней мастерской и гараже часто приходится иметь дело с листовым металлом. И для более удобной работы с этим материалом автор предлагает изготовить ножницы из старых напильников.

По сути, самодельные ножницы представляют собой мини станок (гильотину), с помощью которого можно резать заготовки из листового металла разной толщины. Ножницы устанавливаются в тиски.

Для изготовления данного приспособления потребуется 2 старых напильника по металлу, болт М10 с двумя гайками, отрезок уголка 100х100 мм (из него мастер будет делать корпус станины).

Также понадобится болт М16 — из него будут изготовлена рукоятка, квадратные прутки для упора и четыре винта М6.

Устройство и принцип работы

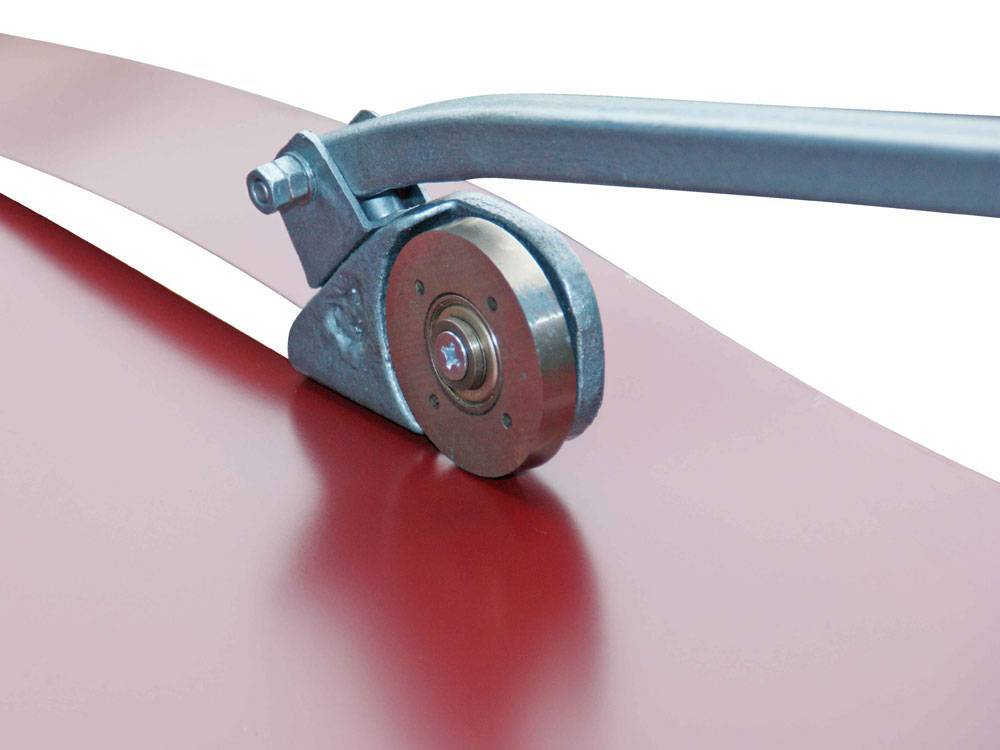

Инструмент состоит из основания и рычага. Детали соединены осью, вокруг которой вращается верхняя часть механизма. Простая модель ножниц имеет один режущий ролик сверху и опорную площадку для листа снизу. Простой механизм справляется с листами толщиной до 0,5 мм и режет только по прямой линии.

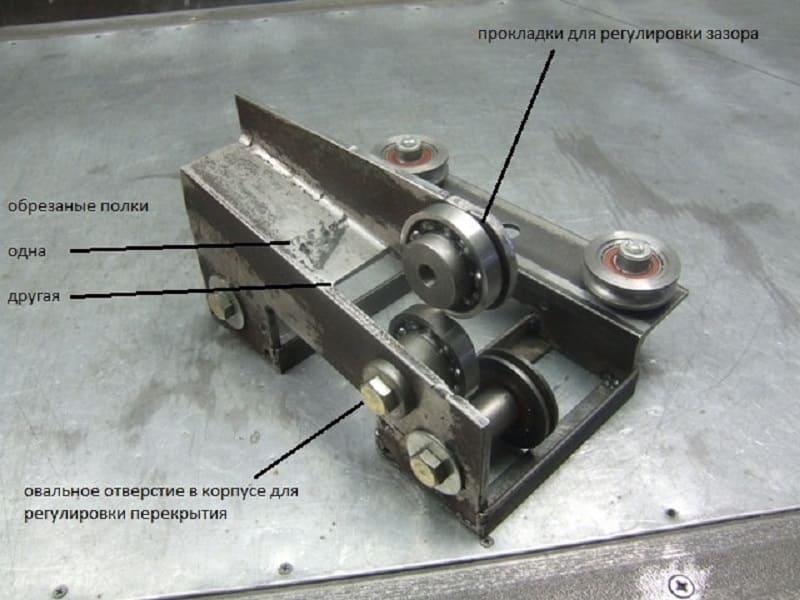

Основные виды роликовых ножниц оснащены двумя дисками. Нижний закреплен в корпусе на неподвижной оси. Верхний нож перемещается перпендикулярно направлению реза для регулировки зазора между режущими кромками. Ролики имеют перпендикулярные стороны относительно режущей кромки в ножницах для резки небольших партий заготовок из тонкого листа по прямой. Сточенные под углом торец и обод увеличивают производительность и технические возможности инструмента.

Лист продвигается в зону реза и постепенно, по радиусу дисков, сдавливается режущими кромками. Происходит разрушение связей на кристаллическом уровне. Торец разрезанных деталей имеет ровный край с немного загнутой верхней кромкой. На нем хорошо видно зерно металла.

Инструмент перемещается вдоль шаблона или по разметке. Форма детали повторяется многократно с одной установки инструмента и приспособлений. Тонкие единичные заготовки с большой площадью удобнее резать при фиксированном положении ножниц. Рабочий вручную перемещает лист в соответствии с разметкой.

Работа роликовыми ножницами (Фото: Instagram / sferainnova)

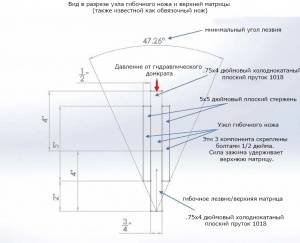

Шаг 15: Обработка гибочного полотна

Моя верхняя матрица (также известная как гибочное лезвие) сделана из плоского стержня толщиной 0,75 дюйма (1,95 см.) и шириной 4 дюйма (10,16 см.). Я использовал свой фрезерный станок, чтобы создать угол на лезвии. Вы также можете сделать лезвие из углового железа, если у вас нет доступа к фрезеру. Третий вариант – купить имеющуюся в продаже матрицу и адаптировать вашу машину к ней.

Как я определил угол наклона лезвия: см. Прилагаемый эскиз в разрезе. Исходя из геометрии, минимально достижимый угол лезвия составляет 47,26 градуса, в этот момент обрабатываемая деталь начинает сталкиваться с узлом гибочного лезвия. Таким образом, я настроил фрезу на обработку под углом 24 градуса с обеих сторон лезвия.

Впоследствии я разрежу лезвие на более мелкие «пальцы», которые позволят мне выполнять операции гибки короба и панорамирования.

Виды рычажных ножниц

Конструкции рычажных резаков не отличаются разнообразием, основное отличие в типе привода:

- ручные — наиболее примитивное устройство, воздействием на рычаг приводится в движение режущее лезвие;

- электрические — работают очень быстро, отличаются высокой производительностью. Кроение металла на таком оборудовании не требует никаких усилий от рабочего;

- гидравлические — мощные, запускаются в движение гидравлическим приводом. Широко используются при необходимости больших усилий, например, для рубки арматуры или прута.

Ручные ножницы подразделяются в зависимости от назначения и конструкции:

- с прямыми лезвиями — применяют только для резки по прямой линии;

- с искривленными резаками — ими вырезают элементы сложной формы и отверстия;

- стуловые — применяются для кроения толстых пластов бумаги;

- пальцевые — очень тонкими резцами проделывают отверстия;

- рычажные — стационарно крепятся на верстак.

Кроме того, инструменты различаются по длине исполнительных элементов:

- с коротким лезвиями для проходного кроения;

- с длинными режущими поверхностями — для прямого кроения;

- комбинированные ножницы для любых видов, в том числе контурной.

Кроение мелких деталей рычажными ножницами невозможно, они удобны для крупных работ по раскройке или рубке.

Электромеханические гильотинные ножницы

Распространен это вид гильотин наравне с гидравлическим. Практически не отличается от гидравлической гильотины по производительности (до 60 ходов ножа в минуту) но более шумный — кривошипный механизм привода вызывает быстрое движение ножа и ударное воздействие на заготовку.

Электромеханическая гильотина

Электромеханическая гильотина

Как и гидравлическая, электромеханическая гильотина предназначена для промышленного использования в цехах, где требуется высокопроизводительная точная резка прямолинейных заготовок большого размера и толщины. Однако производятся и рубка металла на гильотине электромеханического типа и в условиях мелкосерийного и кустарного производства — для этой цели создана целая серия ножниц небольшой мощности. Они занимают немного места в мастерской и позволяют без труда резать оцинкованную листовую сталь, алюминий, медь, пластик и нержавейку толщиной до 2-3 мм.

Привод на верхнюю балку с ножом производится при помощи кривошипно-шатунного механизма на валу отбора мощности от электродвигателя, который включается нажатием педали или кнопкой. Проворачиваясь, эксцентрики передают усилие на оба конца ножевой балки, и усилие резания распределяется равномерно. В конце одного оборота вала балка возвращается в верхнее положение, и заготовка подается для следующего реза.

Применение роликовых ножниц

Их предназначение — резка металла, толщина листа которого составляет 0,5-1 мм. В промышленности роликовые ножи используют для производства заготовок-полуфабрикатов, идущих на изготовления различных профилей. Такое оборудование — необходимый инструмент для кузовных работ в автомастерских, там, где делают заготовки, предназначенные для сборки мебели.

Перед электрическими инструментами и гильотиной по металлу у них есть несколько преимуществ:

- небольшой вес, компактность;

- простота настройки, регулировки и эксплуатации;

- универсальность: инструмент качественно режет лист алюминия, жести, кровельного железа, меди, стали;

- идеальные края полуфабрикатов, полученных в домашних условиях, далеких от производственных.

С ручными ножницами по металлу их даже сравнивать некорректно, так как роликовый механизм обрабатывает материал без загибов и заусенцев, легкость работ — еще одно их достоинство. Так как стоимость данного инструмента довольно велика, приобретать модель в магазине имеет смысл, если необходимость в подобной работе возникает очень часто. В ином случае покупка себя не оправдает.

Роликовый нож для листового металла своими руками — логичный выход, если работы хочется делать быстро, но качественно. Таких моделей-самоделок изобретено довольно много, процесс создания ножниц для резки тоже нельзя назвать архисложным.

Эксплуатация

При изготовлении большой партии деталей лист крепится на верстаке. На него устанавливаются направляющие для ножниц или выставляется шаблон. Процесс резания начинается от края листа. В цельном металле делается отверстие, куда заводится нижний диск. Прижимая ножницы вниз и к шаблону, устройство за ручку продвигается вперед.

Перед началом работы проверяется целостность режущей кромки, выставляется зазор, в зависимости от толщины обрабатываемого материала.

Резать листовой металл обычными ножницами утомительно. Использовать болгарку для раскроя тонкого листа нерационально. Для этого следует применять дисковые ножи по металлу.

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.