Расчет звездочек цепной передачи онлайн

Классификация передач. Приводные роликовые цепи различают (рис. 77): однорядные нормальные (ПР), однорядные длиннозвенные облегченные (ПРД), однорядные усиленные (ПРУ), двух (2ПР)-, трех (ЗПР)-и четырехрядные (4ПР) и с изогнутыми пластинками (ПРИ).

Рис.77. Виды приводных цепей: а – втулочная однорядная, б – роликовая однорядная, в – роликовая двухрядная, г – роликовая с изогнутыми пластинами, д – зубчатая, е – фасонозвенная крючковая, ж – фасонозвенная штыревая.

Назначение. Цепные передачи относится к механическим передачам зацепления с гибкой связью и применяют для передачи вращательного вращения между валами расположенным на значительных расстояниях и при необходимости обеспечить постоянное передаточное отношение. Цепная передача состоит из расположенных соосно на некотором расстоянии друг от друга звездочек, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. В связи с вытягиванием цепей по меpe их износа натяжное устройство цепных передач должно регулировать натяжение цепи. Это регулирование, по аналогии с ременными передачами, осуществляют либо перемещением вала одной из звездочек, либо с помощью регулирующих звездочек или роликов.

Преимущества. Благодаря зацеплению отсутствует скольжение тягового органа. Возможность передачи движения между валами на большие расстояния (до 8М). Меньшие габариты, чем у ременных передач, особенно по ширине. Меньшие нагрузки на опоры валов передачи. Возможность передачи вращения одной цепью нескольким валам. Больший КПД.

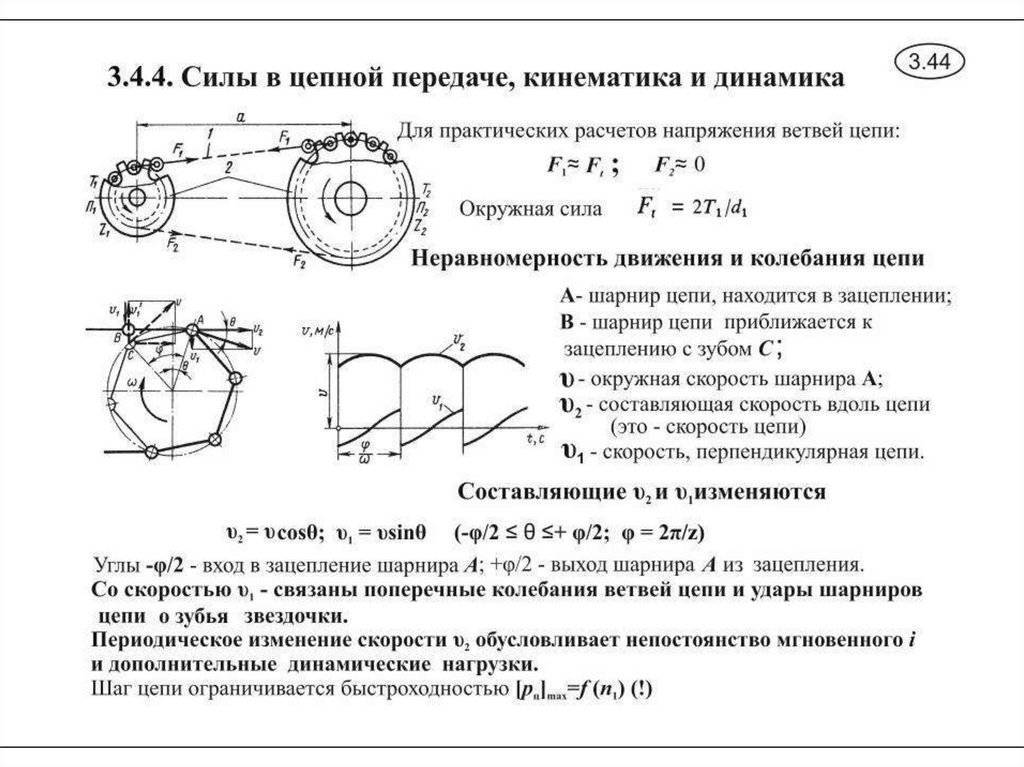

Недостатки. Повышенный шум и вибрации вследствие удара звеньев цепи по звездочкам, которые повышаются с увеличением ее скорости. Увеличение шага цепи в процессе эксплуатации в связи с ее износом. Необходимость устройств для натяжения цепей. Отсутствие жидкостного трения в шарнирах увеличивает их износ поэтому необходима смазка периодическая или постоянная. Скорость цепи неравномерна, особенно при малых числах зубьев звездочек, что создает дополнительные динамические нагрузки и колебания передаточного числа.

Сферы применения. Цепные передачи применяют в транспортных, сельскохозяйственных, строительно-дорожных, горных и нефтяных машинах, а также в металлорежущих станках.

По мощности передачи применяются при

КВтКВ М/с

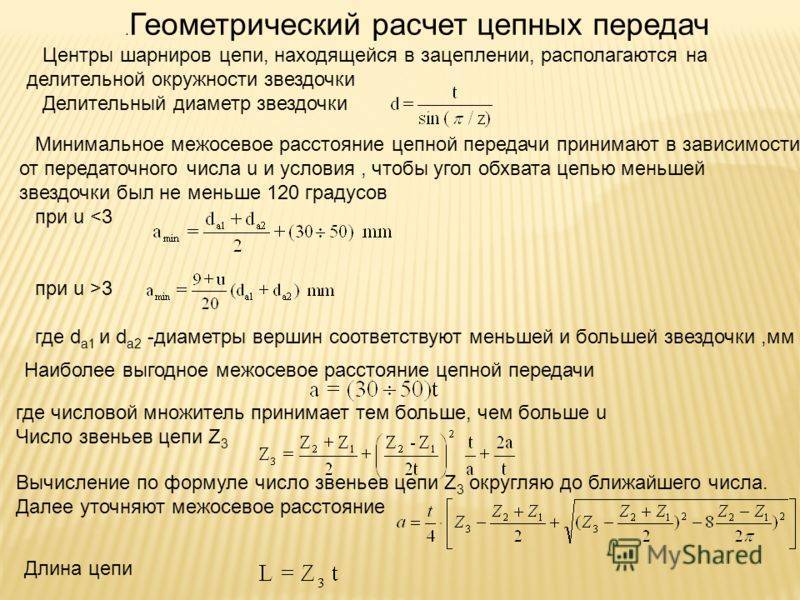

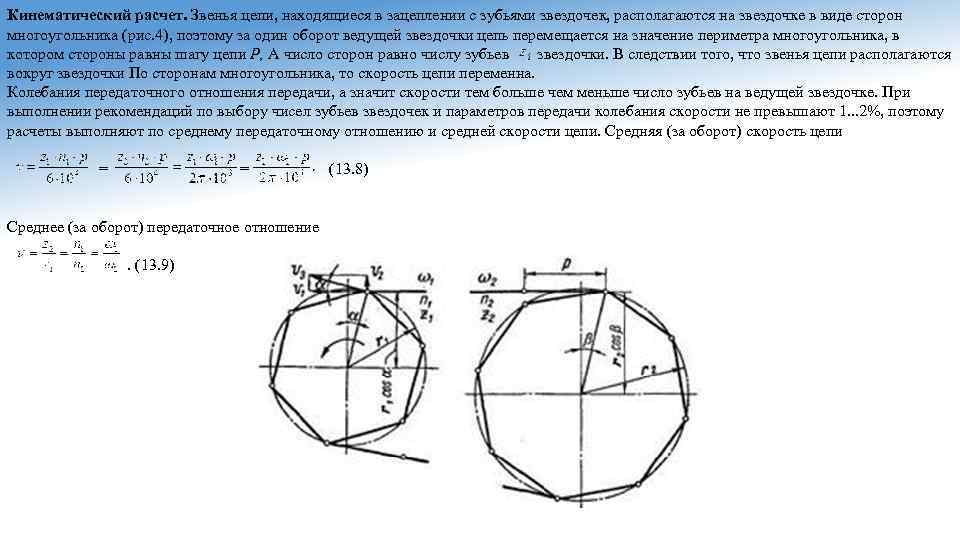

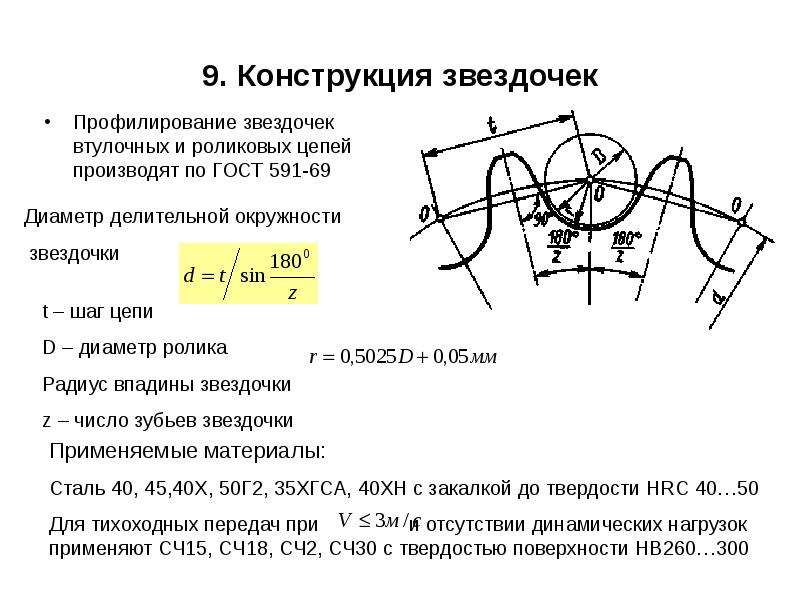

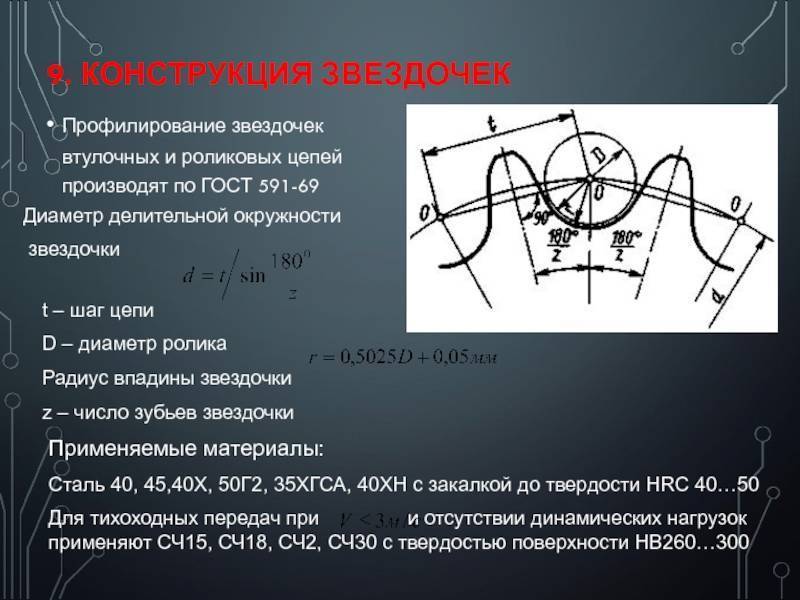

Геометрический расчет. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочек, который определяется

Где Р — Шаг цепи;

—

Для приводных цепей зубья звездочек определяют все размеры зубьев, а также диаметр вершин

Минимальное межосевое расстояние Атіп Цепной передачи принимают в зависимости от передаточного числа И Передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. е. при И

Из какого материала производят звездочки для цепных передач?

Механическая нагрузка — не единственный негативный фактор, влияющий на работоспособность цепей и звездочек. Есть еще кислоты, щелочи, конденсат и т. д. Это приводит к тому, что все узлы цепной передачи надлежит изготавливать из материалов, устойчивых к коррозии, нагрузкам: ударным, на разрыв и т. д.

Предпочтение отдают среднеуглеродистым сталям. Если изделие должно соответствовать особым требованиям, работать в особо сложных условиях, в состав вводят особые легирующие добавки. Уже готовую звездочку (отлитую или выточенную) дополнительно:

- пропускают через термическую обработку. Требуемая твердость — 45–55 ед.;

- либо подвергают цементированию. Глубина слоя составляет 1–1,5 мм. И только после этого помещают в печь ТВЧ. Твердость в этом случае должна составлять 55–60 ед.

Для особых случаев используют цепи и звездочки не стальные, а из особых композитных материалов: текстолита, полиамидов, полиформальдегидов. В этом случае вся система работает с минимальным шумом и вибрацией. Звенья цепей практически не ударяются о зубья цепи. Но их используют в малоответственных транспортных системах, не находящихся постоянно под нагрузкой.

Чугун — еще один материал для построения и изготовления звездочек цепной передачи. Но сфера его применения ограничена. Такие изделия не предназначены для работы на больших скоростях. Разрешенный максимум — 2 м/с. Ограничения затрагивают и динамические нагрузки. Они должны быть минимальными.

Для повышения твердости чугунные цепные передачи проводят через закалку. Рекомендованное значение на выходе — 330–430 ед. по HB.

Цепи из чугуна часто устанавливают на тракторах, комбайнах, дорожной и строительной спецтехнике. В этом случае выбирают упрочненные чугуны, что позволяет снизить коэффициент трения. Если же вся система должна работать в условиях повышенных динамических нагрузок, звенья цепи и собственно звездочки покрывают тонким слоем тефлона.

Расчет цепной передачи

Для цепной передачи выбираем открытую приводную роликовую однорядную цепь ГОСТ 13568-97.

Последовательность проектировочного расчета цепных передач.

1. Определяем числа зубьев звездочки.

2. Выбираем ориентировочный шаг цепи tпр

по частоте ее вращенияn1 (табл. 5.1)

Таблица 5.1 Значения шага роликовой цепи в зависимости от частоты вращения малой звездочки при Z1≥15

| Частота вращения n1max , мин-1 | 1000 | 900 | 800 | 630 | 500 | 400 | 300 |

| Шаг цепи tпр , мм | 15,88 | 19,05 | 25,40 | 31,75 | 38,10 | 44,45 | 50,80 |

3. Принимаем по табл. 5.2 ориентировочное значение допускаемого среднего давления в шарнирах

Таблица 5.2 Допускаемое удельное давление в шарнирах для втулочных и роликовых цепей при Z1=15..30

| Шаг цепи t , мм | [р ] МПа приn (мин-1) | ||||||

| 50 | 200 | 400 | 600 | 800 | 1000 | 1200 | |

| 12,7…15,88 | 35 | 31,5 | 28,7 | 26,2 | 24,2 | 22,4 | 21,0 |

| 19,05…25,4 | 35 | 30 | 26,2 | 23,4 | 21,0 | 19,0 | 17,5 |

31,75…38,1 | 35 | 28,7 | 24,2 | 21,0 | 18,5 | 1,0, | 10 |

| 44,45…50,8 | 35 | 26,2 | 21,0 | 17,5 | 10 | – | – |

4. Определяем коэффициент нагрузки, учитывающий условия эксплуатации по табл. 5.3.

5. Определяем расчетный шаг t

однорядной цепи,m = 1; для двухряднойm = 2. Полученное значение шагаt округляем до стандартного. По расчетному шагу принимаем цепь ПР по ГОСТ 13568-97 (табл. 5.4)

6. Рассчитаем среднюю скорость цепи v

и окружную силуРt , после чего проверим износостойкость цепи. При несоблюдении условияр< необходимо увеличить шаг цепи или принять двухрядную цепь и расчет повторить.

Таблица 5.3 Эксплуатационные коэффициенты

| Условия работы передачи | |

| Характер нагрузки: | |

| – спокойная, слабые толчки | KД= 1 |

| – с толчками или переменная | KД= 1,25…1,5 |

| Способ регулировки межосевого расстояния: | |

| – оттяжная звездочка или нажимной ролик | Kp = 1,1 |

| – передвигающиеся опоры | Kp = 1 |

| – нерегулируемое (постоянное) расстояние | Kp 2 = 1,25 |

| Межосевое расстояние: | |

| – а≤ 25t | Ка = 1,25 |

| – а = (30 … 50)t | Ка = 1 |

| – а =(60 … 80)t | Ка = 0.9 |

| Положение передачи в пространстве: | |

| – наклон линии центров звездочек к горизонту до 70° | КН = 1 |

| – наклон линии центров звездочек к горизонту более 70° | КН = 1,25 |

| Способ смазки: | |

| – непрерывная (масляная ванна или от насоса) | Кс = 0,8 |

| -капельная или внутришарнирная(регулярная) | Кс = 1 |

| – периодическая (нерегулярная) | Кс = 1,5 |

| Продолжительность работы: | |

| – односменная | КП = 1 |

| – двухсменная | КП = 1,25 |

| – непрерывная | КП = 1,5 |

| Примечание. При условии >3 необходимо изменить условия работы передачи |

7. Проверим выбранную цепь по коэффициенту запаса прочности (табл. 5.5) > . При несоблюдении условия > необходимо увеличить шаг цепи или принять двухрядную цепь и расчет повторить.

8. Определим геометрические размеры передачи.

Таблица 5.4 Цепи приводные роликовые однорядные типа ПР ГОСТ 13568-97

1 – внутреннее звено; 2 – наружное звено; 3 – соединительное звено; 2 – переходное звено; 5 – двойное переходное звено

| Типоразмер цепи | t | b 1, | d 2 | d 1,d 4 | h , е | b 7, | b , | Разруш. нагрузка, кН, | Масса 1 м цепи, кг | F , мм2 |

| ПР-9,525-9,1 | 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 17 | 10 | 9,1 | 0,45 | 28,1 |

| ПР-12,7-18,2 | 12,7 | 7,75 | 4,45 | 8,51 | 11,8 | 21 | 11 | 18,2 | 0,75 | 39,6 |

| ПР-15,875-23 | 15,875 | 9,65 | 5,08 | 10,16 | 14,8 | 24 | 13 | 23,0 | 1,00 | 54,8 |

| ПР-19,05-31,8 | 19,05 | 12,70 | 5,94 | 11,91 | 18,2 | 33 | 18 | 31,8 | 1,90 | 15,8 |

| ПР-25,4-60 | 25,4 | 15,88 | 7,92 | 15,88 | 24,2 | 39 | 22 | 60,0 | 2,60 | 179,7 |

| ПР-31,75-89 | 31,75 | 19,05 | 9,53 | 19,05 | 30,2 | 46 | 24 | 89,0 | 3,80 | 262 |

| ПР-38,1-127 | 38,1 | 25,40 | 11,10 | 22,23 | 36,2 | 58 | 30 | 127,0 | 5,50 | 394 |

| ПР-44,45-172,4 | 44,45 | 25,40 | 12,70 | 25,40 | 42,4 | 62 | 34 | 172,4 | 7,50 | 473 |

| ПР-50,8-227 | 50,8 | 31,75 | 14,27 | 28,58 | 48,3 | 72 | 38 | 227,0 | 9,7 | 646 |

| ПР-63,5-354 | 63,5 | 38,10 | 19,84 | 39,68 | 60,4 | 89 | 48 | 354,0 | 16,0 | 538 |

Примеры условных обозначений цепей:

Цепь приводная роликовая однорядная с шагом 12,7 мм и разрушающей нагрузкой 18,2 кН:

Цепь ПР-12,7-18,2ГОСТ 13568-97 .

Цепь приводная роликовая двухрядная шага 25,4 мм с разрушающей нагрузкой 171 кН:

Цепь 2ПР-25,4-171ГОСТ 13568-97 .

Таблица 5.5 Запас прочности цепи по износостойкости и усталостной выносливости

| Тип цепи | Срок службы, ч | Значения [n ] ( при скорости цепиv, м/с) | |||||

| 0,4 | l | 4 | 8 | 10 | 12 | ||

| ПР—12,7—900 | 2000 | 8,6 | 9,0 | 10,8 | 11,2 | 12,7 | 13,5 |

| ПР—12,7—1820 | 4000 | 10,2 | 10,7 | 15,0 | 18,9 | 20,3 | 21,6 |

| ПР—12,7—1820 | 2000 | 7,0 | 7,2 | 8,0 | 9,0 | 10,0 | 10,5 |

| ПР—15,875—270 | 4000 | 7,8 | 8,3 | 11,5 | 14,5 | 15,6 | 16,6 |

| ПР—19,05—3180 | 2000 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 9,0 |

| ПР—25,4—5670 | 2000 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 9,0 |

| ПР—31,75—8850 | 4000 | 7.5 | 8,0 | 8,4 | 10,6 | 11,3 | 12,1 |

| ПР—38,1—12760 | 8000 | 9,8 | 12,6 | 16,8 | 21,1 | 22,7 | 24,2 |

| ПР—44,45-17240 | 10000 | 10,8 | 15,0 | 21,0 | 26,4 | 28,4 | 30,0 |

Классификация цепей

Поскольку именно приводные цепи являются наиболее распространенной разновидностью, имеет смысл рассмотреть подробнее, какие ее разновидности существуют.

Роликовые цепи (позиция III на рисунке) включают в себя внутренние и наружные звенья. Те, чередуясь между собой, формируют подвижные относительно друг друга последовательные соединения. Каждое звено включает в себя по две пластинки, напрессованные на осевые или на втулочные опоры. Втулки надеваются на оси звена, образуя шарнирное соединение. Во избежание увеличения степени износа звездочек на втулку обычно надевают ролик, который должен заменить трение скольжения трением качения.

Концы цепи могут соединяться между собой:

- Посредством соединительных звеньев – при нечетном количестве звеньев.

- Через переходное звено – при четном количестве звеньев.

Если передача должна работать в интенсивном режиме в течение продолжительного времени, то используют многорядную роликовую цепь. Это позволяет уменьшить размер каждой звездочки и ее шаг.

Роликовые цепи могут быть выполнены и с изогнутыми пластинами на каждом звене (позиция IV на рисунке). Такая разновидность применяется, если предполагается эксплуатация соединения в условиях высоких ударных нагрузок. Благодаря особой форме пластины, сила удара существенно гасится.

Втулочные цепи (позиция V) конструктивно не имеют отличий от роликовых, однако роликами не обладают. Благодаря этому, удешевляется производство таких цепей и уменьшается их масса. Но это одновременно способствует и более быстрому износу зубцов.

Бесшумные зубчатые цепи (на рисунке позиция VI) включают в себя специальные пластинки, оснащенные зубцами. Сами пластины имеют шарнирное соединение. Благодаря такой конструкции, можно обеспечивать низкий уровень шума механизма, а также плавность хода. При этом зубья располагаются под углом в 60 градусов. Используются такие разновидности цепей в механизмах с высокой скоростью работы. Поэтому пластину следует изготавливать из закаленной стали по твердости Н RC 40 — 45. Недостатком таких цепей можно считать их относительную дороговизну, а также необходимость в особом уходе.

Крючковые цепи (позиция VII). В свой состав они включают звенья особой формы безо всяких дополнительных элементов.

Втулочно-штыревые цепи (позиция VIII на рисунке) – в них звенья соединяются при помощи штырей. Такая разновидность цепей используется в самых разных сферах сельского хозяйства и машиностроения.

Поскольку в процессе интенсивной работы любая цепь будет со временем вытягиваться, следует периодически осуществлять регулировку ее натяжения. Это достигается путем перемещения одной звездочки или сразу двух, в зависимости от конструктивных особенностей регулировочного механизма. Он позволяет, как правило, проводить регулировку, если цепь растянулась всего на одно-два звена. Если же степень растяжения больше, то цепь просто заменяют на новую.

Не стоит забывать и про своевременную смазку любой цепи. От этого будет напрямую зависеть срок ее работы. Если скорость передвижения цепи не слишком большая – до 4 метров в секунду, то допускается смазка при помощи обычной ручной масленки. При скоростях до 10 метров в секунду используется масленка-капельница.

Для более глубокой смазки цепь погружают в емкость, наполненную маслом. Степень погружения цепи не должна превышать ширину каждой пластины.

Если приходится иметь дело с мощными высокоскоростными механизмами, то применяется циркуляционная струйная смазка с помощью насосов.

Выбирая тот или иной метод смазки, необходимо опираться на конструктивные особенности каждого конкретного вида механизмов, а также на характер потерь энергии при трении. Потери при трении возникают из-за трения шарнирных соединений, пластин друг с другом, между зубьями и элементами цепи, а также в опорных элементах конструкции. Кроме того, существуют потери при разбрызгивании смазочного материала. Правда, они являются существенными лишь в случае, если смазку проводят с помощью погружения цепей в смазочные материалы и при работе на скоростях, близких к предельно допустимым.

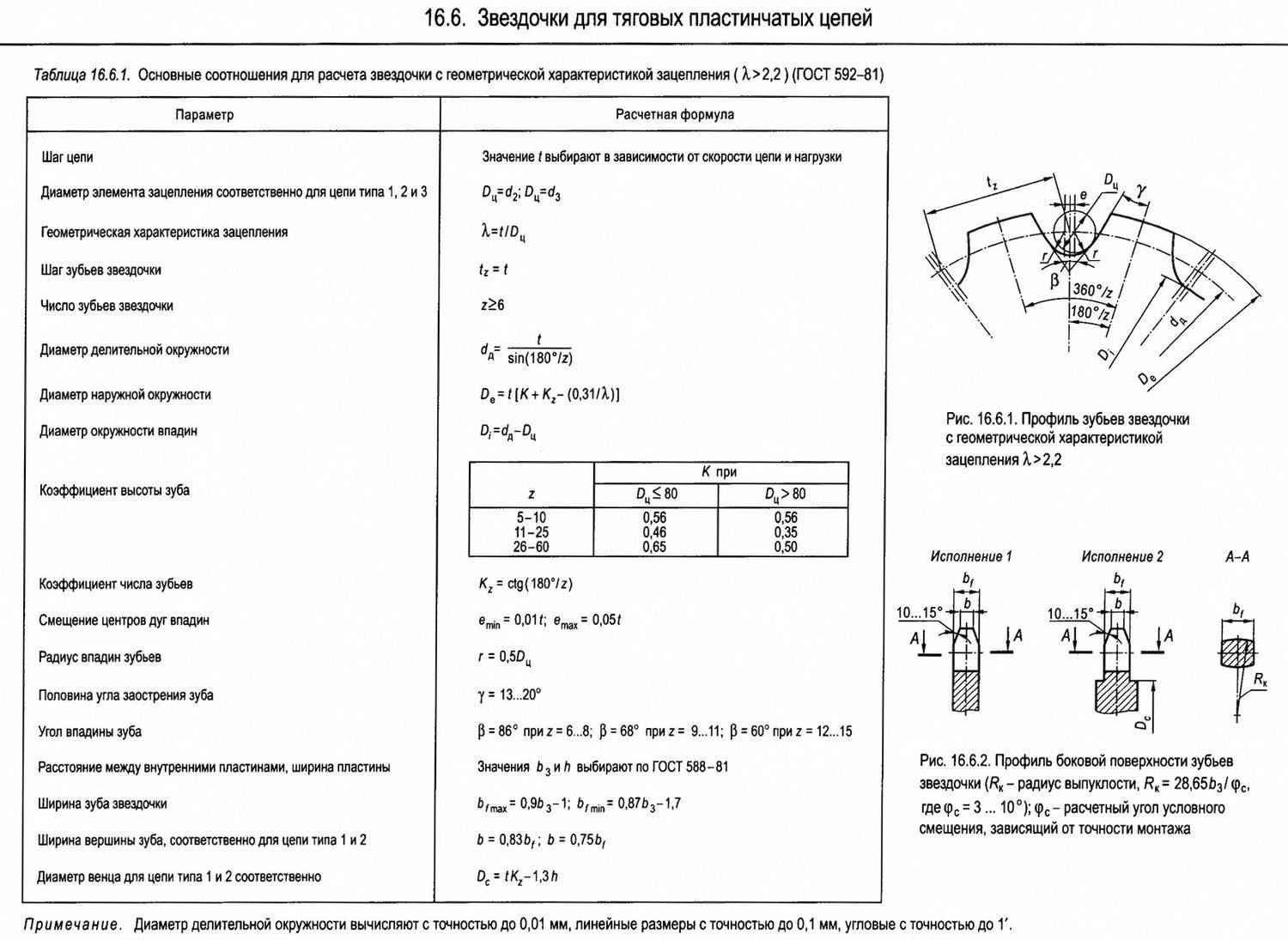

Величины dd и De в зависимости от z при t = 10

| z | Для цепей |

типа 1

типа 2

dd De dd De

17 54,42 53,49 — —

18 57,59 56,71 — —

19 60,76 59,93 — —

20 63,93 63,14 — —

21 67,10 66,35 — —

22 70,27 69,56 69,57 68,86

23 73,44 72,76 72,71 72,03

24 76,61 75,96 75,84 75,20

25 79,79 79,16 78,99 78,37

26 82,96 82,36 82,13 81,54

27 86,14 85,55 85,28 84,69

28 89,31 88,75 88,42 87,86

29 92,42 91,95 91,49 91,03

30 95,67 95,14 94,71 94,19

31 98,85 98,34 97,86 97,36

32 102,02 101,54 101,00 100,52

33 105,20 104,72 104,15 103,67

34 108,38 107,92 107,30 106,84

35 111,56 111,11 110,44 110,00

36 114,74 114,30 112,46 111,33

37 117,92 117,49 116,74 116,31

38 121,10 120,70 119,89 119,49

39 124,28 123,87 123,04 122,63

40 127,46 127,06 126,18 125,79

41 130,63 130,24 129,98 129,59

42 133,82 133,46 133,15 132,79

43 137,00 136,61 136,31 135,93

44 140,18 139,82 139,48 139,12

45 143,36 143,00 142,64 142,28

46 146,54 146,20 145,81 145,47

47 149,42 149,37 148,67 148,62

48 152,90 152,57 152,13 151,81

49 156,23 155,76 155,45 154,98

50 159,26 158,94 158,46 158,14

51 162,44 162,13 161,63 161,32

52 165,62 165,32 164,79 164,49

53 168,80 168,51 167,96 167,67

54 171,98 171,70 171,12 170,84

55 175.17 174,83 174,29 173,95

56 178,35 178,07 177,46 177,18

57 181,53 181,26 180,52 180,35

58 184,71 184,45 183,79 183,53

59 187,89 187,63 186,95 186,69

60 191,07 190,81 190,11 189,85

61 194,25 194,00 193,28 193,03

62 197,44 197,20 196,45 ,196,21

63 200,62 200,37 199,62 199,37

64 203,80 203,55 202,78 202,53

Для определения диаметров окружностей звездочки другого шага табличные значения умножаются на отношение этого шага к 10.

ГОСТ 13576—81 предусматривает также dd и De для z = 65…96.

при t = 15,875мм и z = 25 dd = 79,79(15,875/10) = 126,63мм.

Расчет звездочек цепной передачи онлайн

Классификация передач. Приводные роликовые цепи различают (рис. 77): однорядные нормальные (ПР), однорядные длиннозвенные облегченные (ПРД), однорядные усиленные (ПРУ), двух (2ПР)-, трех (ЗПР)-и четырехрядные (4ПР) и с изогнутыми пластинками (ПРИ).

Рис.77. Виды приводных цепей: а – втулочная однорядная, б – роликовая однорядная, в – роликовая двухрядная, г – роликовая с изогнутыми пластинами, д – зубчатая, е – фасонозвенная крючковая, ж – фасонозвенная штыревая.

Назначение. Цепные передачи относится к механическим передачам зацепления с гибкой связью и применяют для передачи вращательного вращения между валами расположенным на значительных расстояниях и при необходимости обеспечить постоянное передаточное отношение. Цепная передача состоит из расположенных соосно на некотором расстоянии друг от друга звездочек, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. В связи с вытягиванием цепей по меpe их износа натяжное устройство цепных передач должно регулировать натяжение цепи. Это регулирование, по аналогии с ременными передачами, осуществляют либо перемещением вала одной из звездочек, либо с помощью регулирующих звездочек или роликов.

Преимущества. Благодаря зацеплению отсутствует скольжение тягового органа. Возможность передачи движения между валами на большие расстояния (до 8М). Меньшие габариты, чем у ременных передач, особенно по ширине. Меньшие нагрузки на опоры валов передачи. Возможность передачи вращения одной цепью нескольким валам. Больший КПД.

Недостатки. Повышенный шум и вибрации вследствие удара звеньев цепи по звездочкам, которые повышаются с увеличением ее скорости. Увеличение шага цепи в процессе эксплуатации в связи с ее износом. Необходимость устройств для натяжения цепей. Отсутствие жидкостного трения в шарнирах увеличивает их износ поэтому необходима смазка периодическая или постоянная. Скорость цепи неравномерна, особенно при малых числах зубьев звездочек, что создает дополнительные динамические нагрузки и колебания передаточного числа.

Сферы применения. Цепные передачи применяют в транспортных, сельскохозяйственных, строительно-дорожных, горных и нефтяных машинах, а также в металлорежущих станках.

По мощности передачи применяются при

КВтКВ М/с

Геометрический расчет. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочек, который определяется

Где Р — Шаг цепи;

—

Для приводных цепей зубья звездочек определяют все размеры зубьев, а также диаметр вершин

Минимальное межосевое расстояние Атіп Цепной передачи принимают в зависимости от передаточного числа И Передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. е. при И

700

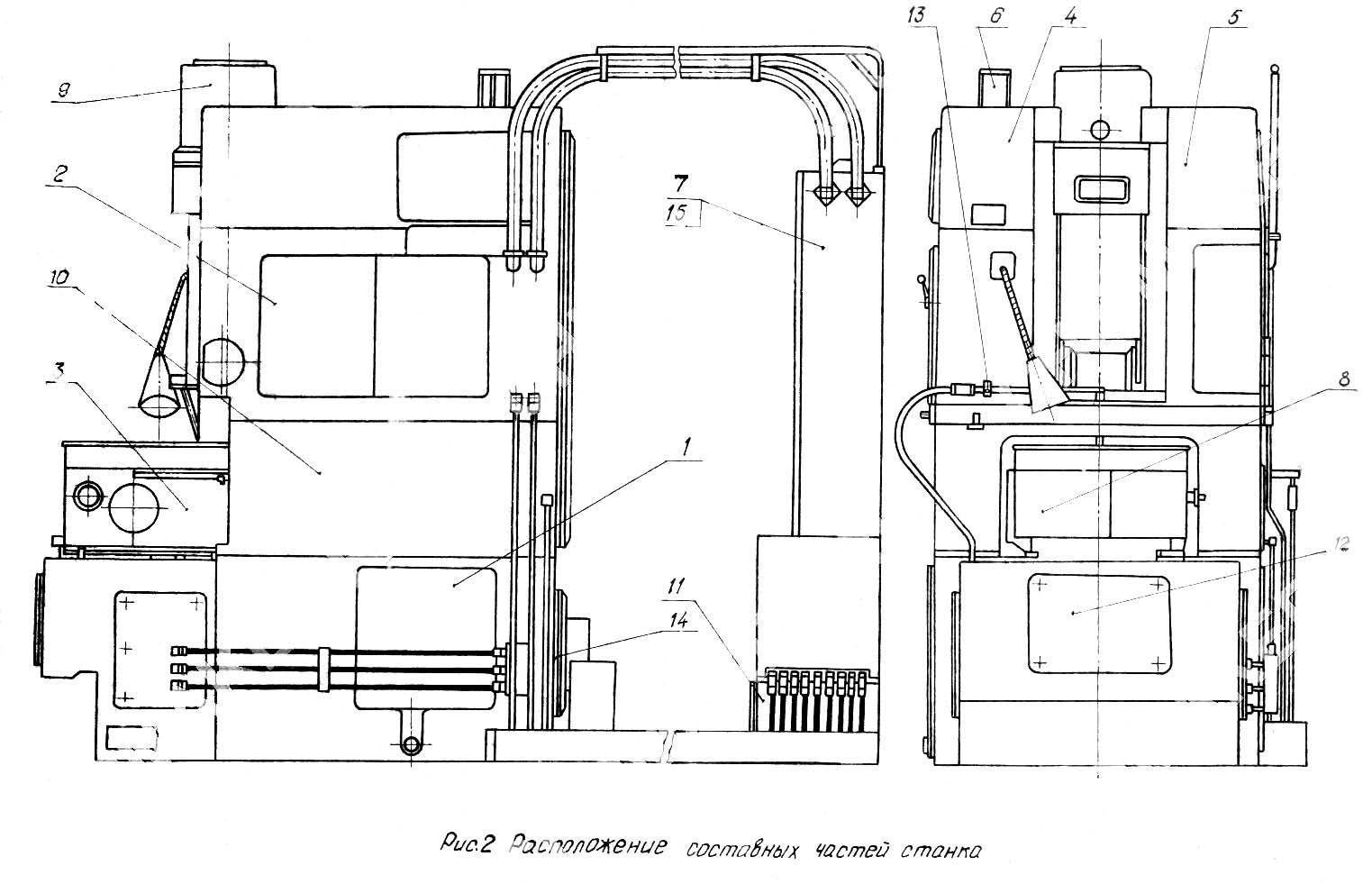

Рис. 1. Конструкция составной звездочки

Рис. 2 Конструкция сварной звездочки

Допустимое межосевое расстояние. Наименьшее расстояние Аminопределяют в зависимости от передаточного числа i и диаметров звездочек.

При i≤ 4 можно принимать

где De1 и De2 — диаметры окружностей выступов ведущей и ведомой звездочек, мм.

Межосевое расстояние, создающее благоприятные условия работы,

А = (30…50)t

Наибольшее расстояние между осями звездочек Аmax = 80t.

Длина цепи и межосевое расстояние. Число звеньев

где А’ — межосевое расстояние, назначаемое конструктивно в пределах, указанных выше; z1 и z2 — числа звездочек.

Значение m желательно округлять до ближайшего четного числа (во избежание переходного звена).

Уточненное расчетное межосевое расстояние

Значения приведены в табл. 22.

Полученное расчетное расстояние обычно округляют в меньшую сторону на 2-5мм для обеспечения некоторого провисания цепи.

Длина цепи L = mt.

Конструкция ступицы и диска звездочек цепных передач

Ступица и диск звездочки чаще всего отливаются или фрезеруются в качестве единой детали. Ступица служит для крепления изделия на ведущем или ведомом валу механизма. Она должна обеспечивать надежную фиксацию, исключающую осевые и радиальные биения детали на валу. Поэтому к качеству внутренней поверхности предъявляются высокие требования. Крепление осуществляется с помощью:

- шлица для скоростных и высоконагруженных цепных приводов;

- шпонки для тихоходных цепных приводов.

Диаметр ступицы должен удовлетворять двум требованиям:

- обеспечивать прочность конструкции;

- не утяжелять ее сверх необходимого.

Для чугунных деталей его обычно выбирают равным 1,65 от диаметра вала, для стальных коэффициент расчета снижается до 1,55.

Длина ступицы определяется характером фиксации на валу- шпонкой или шлицем и обычно расчет делают в диапазоне 1,2-1,5 от диаметра вала.

Для звездочек малых размеров ширина диска выбирается равной ширине зубца. Для изделий больших размеров, особенно высоконагруженных, ширину увеличивают до 5%, в зависимости от радиуса закругления основания зубца.

Рассчитанные размеры округляются до ближайшего числа из стандартного ряда размеров.

Конструкция ступицы и диска звездочек цепных передач

Ступица и диск звездочки очень часто отливаются или фрезеруются в качестве единой детали. Ступица служит для крепежа изделия на ведущем или ведомом валу механизма. Она должна гарантировать хорошую фиксацию, исключающую осевые и радиальные биения детали на валу. По этому к качеству поверхности внутри предъявляют большие требования. Крепление выполняется при помощи:

- шлица для быстроходных и высоконагруженных цепных приводов;

- шпонки для тихоходных цепных приводов.

Диаметр ступицы должен удовлетворять двум требованиям:

- гарантировать прочность системы;

- не утяжелять ее сверх нужного.

Для чугунных деталей его в большинстве случаев подбирают равным 1,65 от диаметра вала, для стальных показатель расчета уменьшается до 1,55.

Длина ступицы устанавливается характером фиксации на валу- шпонкой или шлицем и в большинстве случаев расчет делают в диапазоне 1,2-1,5 от диаметра вала.

Для звездочек малых размеров ширина диска подбирается равной ширине зубца. Для изделий внушительных размеров, особенно высоконагруженных, ширину делают больше до 5%, в зависимости от радиуса закругления основания зубца.

Рассчитаные размеры округляются до близлежащего числа из обычного ряда размеров.

Программа-онлайн для расчета длины цепи при замене звезд мотоцикла на нестандартные.

Программу, как и раньше, можно спокойно качнуть здесь и взять с собой в путешествие туда, где нет Интернета. При наличии Интернета конечно проще использовать онлайн-программу для расчета длины цепи тут, на этой странице. Данная программа подходит для любых видов мотоциклов. Ее плюс в том, что даже в самых глухих дебрях нашей родины при возникновении проблем с цепью можно попробовать найти аналоги цепи от совковых мотоциклов, которые до сих пор очень распространены. О взаимозаменяемости цепей мотоциклов разных марок потом поговорим отдельно.

Для начала, как пользоваться программой.

В первые четыре окна вбиваем оригинальный шаг цепи, количество зубьев ведущей и ведомой цепи, количество звеньев в оригинале. Всю эту информацию надо посмотреть в мануале к вашему мотоциклу. Для мотоцикла Honda cb400 на раме NC-39 значения будут выглядеть так: Оригинальный шаг цепи: 525 Количество зубьев для ведущей звезды: 14 Количество зубьев для ведомой цепи: 44 Длина оригинальной цепи: 108

Затем вбиваем те значения, цепи и звезд, на которые производится замена. Допустим, мы ставим на ту же сибишку ведомую звезду, которая больше на 1 зуб. Тогда нам надо ввести следующие значения: Шаг цепи (замена): 525 Количество зубьев ведущей звезды (замена): 14 Количество зубьев ведомой звезды (замена): 45

Получаем длину новой цепи в 109 звеньев. Такого не бывает, поэтому округляем в большую сторону, до 110 звеньев. Округляем всегда в большую сторону до ближайшего четного числа звеньев цепи.

Программа автоматически выдает изменение максимальной скорости мотоцикла при замене звезд на нестандартные. Общее правило такое: чем больше задняя (ведомая) звезда, тем ниже максималка, чем больше передняя (ведущая) звезда — тем выше максималка. И наоборот.

Проверка натяжения с демонтажем цепи

Если цепь имеет относительно небольшие размеры, ее можно снять при условии, что это предусмотрено конструкцией оборудования. Дальнейшие действия предельно просты. При помощи линейки или штангенциркуля измеряют двенадцать соседних звеньев.

Полученное значение сравнивают с аналогичным для нового изделия. Далее остается проверить, какие допуски возможны для конкретного типа техники. Если разница между реальным и нормативным значением превышает его, цепь придется менять.

Способ проверки и регулировки натяжения цепи имеет как преимущества, так и недостатки. Плюс в том, что значение получается достаточно точным. Минус — необходимость тщательно очищать поверхности, удалять масла, иные отложения. Да и качество проверки часто зависит от опыта и квалификации замерщика.

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1 Установлены следующие группы испытаний цепей:

А – для цепей, работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной ванне или при периодической смазке;

Б – для цепей, работающих преимущественно в открытых тихоходных передачах при периодической смазке (передачи сельскохозяйственных и им подобных машин);

В – для цепей, работающих в приводах машин общепромышленного назначения в условиях периодической смазки;

Г – для цепей, работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия стендовых испытаний цепей на надежность должны соответствовать указанным в таблицах В.1, В.2.

В.3 Расчетную нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам таблиц В.1 и В.2, определяют путем умножения расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 – для двухрядной цепи;

2,5 – для трехрядной цепи;

3,0 – для четырехрядной цепи.

В.4 Продолжительность испытания согласно таблицам В.1, В.2 указана с учетом времени периода приработки.

Для многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и установленной безотказной наработки определяют умножением средней наработки до отказа и установленной безотказной наработки для соответствующих однорядных цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

В.5 В таблицах В.1, В.2 предельное увеличение длины отрезка цепи от его начального значения с числом звеньев по таблице 8 дано без учета износа в период приработки.

Таблица В.1 – Группа испытания А

| Типоразмер цепи | Параметры базового корпуса | Режимы и результаты испытаний | Предельное увеличение длины измеряемого отрезка, мм | ||||||

| Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | |||

| ведущей | ведомой | ч | |||||||

| ПР-8-4,6 | 120 | 21 | 21 | 3200 | 25 | 10 | 1000 | 660 | 1,2 |

| ПР-9,525-9,1 | 120 | 21 | 21 | 3000 | 60 | 15 | 1100 | 700 | 1,4 |

| ПВ-9,525-11,5 | 44 | 15 | 31 | 2600 | 36 | 40 | 1100 | 700 | 2,0 |

| ПВ-9,525-13 | 66 | 24 | 52 | 2600 | 53 | 40 | 1100 | 700 | 2,0 |

| 2ПВ-9.525-20 | 66 | 24 | 52 | 2600 | 65 | 40 | 1100 | 700 | 3,0 |

| ПР-12,7-10-1 | 112 | 19 | 48 | 1200 | 40 | 20 | 950 | 600 | 1,9 |

| ПР-12,7-9 | 112 | 19 | 48 | 1200 | 50 | 20 | 950 | 600 | 1,9 |

| ПР-12,7-18,2-1 | 110 | 17 | 40 | 1200 | 125 | 60 | 1100 | 700 | 2,5 |

| ПР-12,7-18,2 | 110 | 17 | 44 | 1280 | 140 | 60 | 1100 | 700 | 2,5 |

| ПР-15,875-23-1 | 100 | 16 | 42 | 1180 | 175 | 60 | 1100 | 700 | 3,1 |

| ПР-15,875-23 | 100 | 16 | 42 | 1180 | 220 | 60 | 1100 | 700 | 3,1 |

Таблица В.2 – Группа испытания Б

| Типоразмер цепи | Параметры базового контура | Режимы и результаты испытаний | |||||||

| Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | Предельное увеличение длины измеряемого отрезка цепи, мм | ||

| ведущей | ведомой | ч | |||||||

| ПР-19,05-31,8 | 110 | 19 | 19 | 1200 | 200 | 40 | 1200 | 760 | 1,9 |

| ПР-25,4-60 | 110 | 19 | 19 | 800 | 400 | 65 | 900 | 570 | 1,9 |

| ПР-31,75-89 | 100 | 17 | 17 | 600 | 605 | 100 | 850 | 540 | 2,4 |

| ПР-38,1-127 | 100 | 17 | 17 | 450 | 945 | 150 | 850 | 540 | 2,3 |

| ПР-44,45-172,4 | 100 | 17 | 17 | 350 | 1025 | 200 | 800 | 500 | 1,8 |

| ПР-50,8-127 | 94 | 17 | 17 | 280 | 1470 | 250 | 750 | 460 | 1,8 |

| ПР-63,5-354 | 94 | 17 | 17 | 220 | 2320 | 300 | 650 | 410 | 1,5 |

Ключевые слова

: приводные роликовые и втулочные цепи, размеры, разрушающая нагрузка

Общие сведения о цепных передачах

Среди разнообразных приводов цепной считают относящимся к передачам с гибкой связью. Зацепление в ней осуществляется с помощью натяжения сочлененных звеньев бесконечной цепи. Она же передает и мощность от ведущего вала к ведомому. Из общих сведений о цепных передачах следует упомянуть следующее:

- КПД цепной передачи доходит до 90-98 %;

- передаточное число цепной передачи достигает 1:6;

- мощность на валу ограничена 120 кВт.

Передаточное отношение для цепной передачи рассчитывается по тем же формулам, что и для зубчатой. Изготавливаются цепные приводы из высокопрочных сортов стали, шестерни иногда делают текстолитовые или из полиамидных пластиков.

Параметры выбора звездочек

Приведенная выше информация определяет то, что звездочка цепной передачи характеризуется довольно большим количеством различных свойств, которые должны учитываться при выборе наиболее подходящего варианта исполнения. Рекомендациями по выбору назовем следующее:

Наружный диаметр. Этот параметр определяет то, какой длины устанавливается приводная цепь и какое усилие может передаваться. Показатель наружного диаметра варьирует в достаточно большом диапазоне. Кроме этого, слишком большой диаметр не позволяет проводить установку в конкретном случае. При различных диаметрах звездочки проводится понижение или повышение количества передаваемых оборотов. Оптимальное передаточное отношение. Довольно большое распространение получило понятие передаточного отношения звездочки. Это значение определяет то, сколько зубьев ведущего элемента приходится на зубья ведомого. Для определения подобного показателя применяются специальные формулы. Диаметр внутреннего посадочного отверстия также имеет значение. Этот показатель во многом зависит от наружного диаметра, также варьирует в достаточно большом диапазоне

При выборе рекомендуется уделять внимание и размерам шпоночной выемки. Тип применяемого материала при изготовлении изделия может оказывать влияние на эксплуатационные характеристики

В большинстве случаев применяется углеродистая сталь, которая обладает достаточной прочностью и износоустойчивостью

В последнее время большое распространение получили изделия из легированных сплавов, так как они более устойчивы к воздействию повышенной влажности. В большинстве случаев проводится термическая обработка для существенного повышения эксплуатационных характеристик. Форма зуба в большинстве случаев стандартная. По этому признаку выбирается изделие крайне редко.

В продаже встречается просто огромное количество различных вариантов исполнения звездочек для приводных цепей. При выборе проводится визуальный осмотр, в ходе которого выявляют:

- Отсутствие дефектов. Есть вероятность того, что при производстве были допущены ошибки, которые становятся причиной появления трещин, выемок и других дефектов. Они могут негативно отразиться на прочности и других эксплуатационных характеристиках.

- Точность геометрической формы. Этот момент проверить достаточно сложно, так как даже отклонение в несколько миллиметров может стать причиной возникновения биения и других проблем. Визуально подобный дефект практически не выявить.

- Неравномерность оттенка металла указывает на то, что термическая или другая обработка была проведена с нарушениями. Именно поэтому рекомендуется отдавать предпочтение вариантам исполнения с однородным цветом.

В целом можно сказать, что заусенцы и другие дефекты указывают на низкое качество детали

Именно поэтому следует уделять внимание другим приводным звездочкам, которые на вид выглядят идеально. Основные параметры звездочек во многом определяют эксплуатационные характеристики механизма

Цепные передачи

Общие сведения о цепных передачах

Цепная передача относится к передачам зацеплением с гибкой связью. Мощность в цепной передаче посредством многозвенной шарнирной цепи передается от ведущей к ведомой звездочке, размещенных на параллельных валах.

***

Классификация цепных передач

Цепные передачи классифицируют по типу применяемой цепи. В настоящее время применяют роликовые, втулочные и зубчатые цепи, которые, в свою очередь, могут быть однорядными и многорядными.

В роликовых и втулочных цепях зацепление звеньев со звездочкой осуществляется через ролик или втулку, при этом долговечность цепи возрастает, но возрастает ее масса и стоимость.

Зубчатые цепи набирают из пластин, при этом большое значение на эксплуатационные качества цепи имеет конструкция шарнира. В конструкцию входит направляющая пластина, предотвращающая сползание цепи со звездочки.

По сравнению со втулочными зубчатые цепи работают более плавно, обеспечивают большую кинематическую точность (плавность хода передачи), могут передавать бóльшую мощность, имеют высокий КПД, но их масса и стоимость значительно выше.

В зависимости от типа применяемой цепи зависит конструкция звездочек цепной передачи. Звездочки для втулочной и роликовой цепи представлена на рис. 2 слева, звездочка для зубчатой цепи – справа.

***

Достоинства цепных передач

По сравнению с зубчатыми передачами: Преимущество цепных передач в сравнении с зубчатыми заключается в том, что они способны передавать движение между валами при значительных межосевых расстояниях (до 8 м).

По сравнению с ременными передачами: По сравнению с ременными передачами (передачами трением) цепные передачи (передачи зацеплением) выгодно отличаются компактностью, способностью передавать бóльшие мощности при одинаковых размерах, постоянством передаточного числа и меньшей требовательностью к предварительному натяжению цепи (иногда предварительный натяг для цепных передач не применяется). Кроме того, цепные передачи устойчиво работают при малых межосевых расстояниях между звездочками, тогда как ременная передача может пробуксовывать при малых углах обхвата шкива ремнем.

К достоинствам цепных передач можно отнести высокий КПД и безотказность при работе в условиях частых пусков и торможений.

***

Недостатки цепных передач

1. Значительный шум и вибрация при работе вследствие удара звена цепи о зуб звездочки при входе в зацепление, особенно при малых числах зубьев и большом шаге (этот недостаток ограничивает применение цепных передач при больших скоростях).

2. Сравнительно быстрое изнашивание шарниров цепи, необходимость применения системы смазывания и установки в закрытых корпусах.

3. Удлинение цепи вследствие износа шарниров и сход ее со звездочек, что требует применения натяжных устройств.

4. По сравнению с зубчатыми передачами цепные передают движение менее плавно и равномерно.

***

Область применения цепных передач

Цепные передачи находят широкое применение во многих областях машиностроения, конструкциях сельскохозяйственных и дорожных машин, станкостроении и т. д. Их применяют в станках, мотоциклах, велосипедах, промышленных роботах, буровом оборудовании, подъемно-транспортных, строительно-дорожных, сельскохозяйственных, полиграфических и других машинах для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а ременных невозможно.

Цепные передачи наибольшее применение получили для передачи мощностей до 120 кВт при окружных скоростях до 15 м/сек.

***

Заключение.

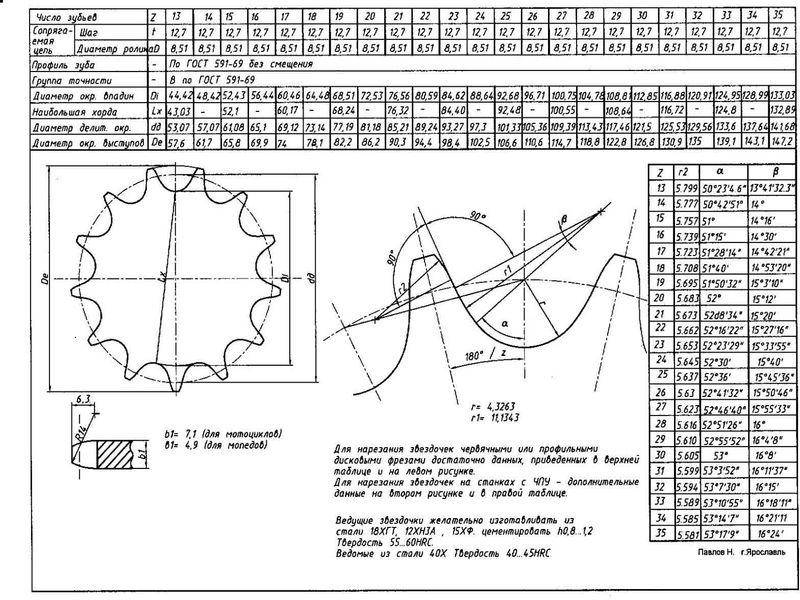

Расчет звездочки цепной передачи был выполнен в разрезе определения геометрических размеров профиля зубьев, достаточных для выполнения чертежа венца. Допуски на изготовление звездочки следует назначать по Таблице 3 ГОСТ591-69. В справочном приложении к этому ГОСТу есть обширные таблицы с рассчитанными параметрами звездочек для конкретных марок цепей. Часть данных из этих таблиц вы можете использовать для проверки выдаваемых программой в Excel результатов.

Уважающих труд автора прошу скачать файл с расчетной программой после подписки на анонсы статей в окне, размещенном в конце статьи или в окне наверху страницы!