Лучшая нержавеющая сварочная проволока

Лучшим способом для прочного соединения деталей из нержавейки является применение сварки с нержавеющей проволокой. В результате образуется монолитный и коррозионностойкий шов. Материал используется в судостроении, строительстве и металлообработке. Эксперты по достоинству оценили возможности нескольких продуктов.

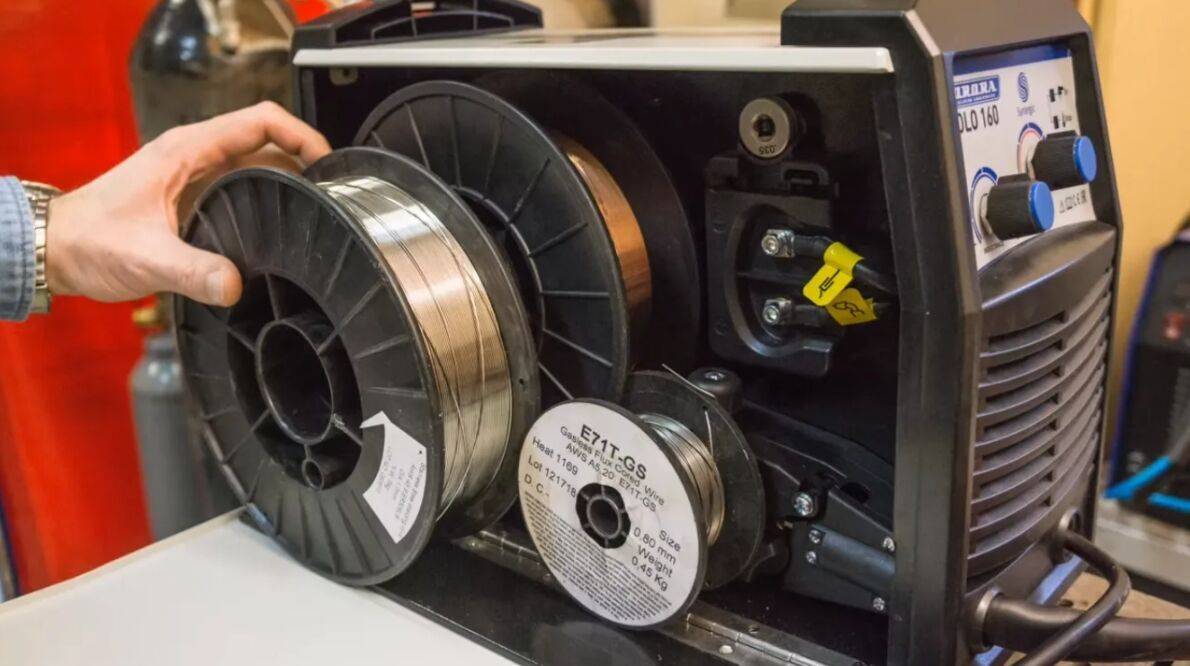

Wester STW08045 0,8 мм 0,45 кг

4.9

При создании Wester STW08045 китайский производитель применил особый сплав. В нем содержание углерода сведено к минимуму, а концентрация хрома и никеля прекрасно сбалансирована. Поэтому материал отлично зарекомендовал себя в тех ситуациях, когда имеется большая вероятность появления межкристаллитной коррозии. Эксперты отмечают широкую сферу применения проволоки. Это пищевая и химическая промышленность, производство котлов и трубопроводов. Наиболее подходящей нержавеющей сталью для соединения будет 18Cr:8Ni, а также нержавейка, стабилизированная ниобием. Продукт побеждает в нашем рейтинге.

Отечественные сварщики отмечают высокую прочность и ровность шва. Похвалы заслуживает оптимальное сочетание цены и качества.

Достоинства

- инновационный сплав;

- прочный шов;

- стойкость к коррозии;

- демократичная цена.

Недостатки

не обнаружено.

AG ER 316LSi d=0,8*5кг

4.8

Пониженное содержание углерода отмечают эксперты и в AG ER 316LSi. Индийский производитель разработал сплав с соотношением хрома, никеля и молибдена 19Сr:12Ni:2,5Mo. Образованный шов может эксплуатироваться в широком диапазоне температур (-196…+350°С), он отличается стойкостью к межкристаллитной коррозии. Проволоку можно применять для соединения широкого спектра хромоникелевых и хромоникельмолибденовых сталей. Модель становится серебряным призером нашего рейтинга за высокие пластические свойства шва и хорошую смачиваемость соединяемых кромок.

Отечественные потребители довольны качеством и доступной ценой проволоки AG ER 316LSi. Из недостатков можно отметить сложности с подбором смеси защитного газа.

Достоинства

- низкая цена;

- широкий рабочий температурный диапазон;

- универсальность применения;

- пластичность шва.

Недостатки

требуется тщательный подбор газовой смеси.

Quattro Elementi 770-407 0,8 мм 0,45 кг

4.7

Итальянская продукция Quattro Elementi 770-407 выделяется на фоне конкурентов высокой ценой. Она предназначена для использования в полуавтоматах при соединении нержавеющих марок сталей. Эксперты отмечают высокую коррозионную стойкость сварочного шва, равномерность его образования. Благодаря итальянской проволоке удается качественно стыковать детали даже неопытным работникам. При этом повышенных требований к сварочному оборудованию не предъявляется.

Профессиональные сварщики и любители лестно отзываются о возможностях проволоки Quattro Elementi 770-407. Она обеспечивает прочный и стойкий к коррозии шов. Единственным недостатком материала является высокая цена.

Достоинства

- высокая коррозионная стойкость;

- ровный и прочный шов;

- прощает ошибки новичкам;

- не требуется дорогостоящее оборудование.

Разновидности проволоки для полуавтоматов

Подбор сварочной проволоки для полуавтоматов следует выполнять под определенный вид соединяемого металла. Использование присадочного расходного материала существенно улучшает качество шва, предотвращает образование пор и неровностей в соединении.

Основные преимущества использования присадки при выполнении сварочных работ представлены:

- ускорением процесса сварки;

- удобством использование в промышленной сфере;

- существенным снижением вероятности появления брака из-за отсутствия покрытия присадки;

- большим выбором расходников, позволяющим подобрать оптимальную присадку для каждого конкретного случая;

- низким уровнем образования шлака при сварке.

Недостатки использование присадочного компонента при сварке:

- необходимость в постоянной защите;

- сложность в хранении больших мотков;

- сложность в подборе оптимального диаметра присадки;

- необходимость постоянно использовать флюс.

Таблица марок проволоки. Все виды проволоки для сварки, как правило, делятся на:

- Омедненные. Данный вид проволоки применяется для сварки углеродистых и низколегированных стальных деталей. Омедненные стальные присадочные компоненты обеспечивают качественный шов и характеризуются низким коэффициентом разбрызгивания металла.

- Порошковые. Присадочные компоненты таких марок выполнены в виде полой трубки из малоуглеродистой стали. Внутри емкости размещается раскислители и шлакообразующие вещества, обеспечивающие комфортное использование полуавтоматической сварки без защитного газа. Порошковые присадочные проволоки помогают существенно уменьшить образование шлака и сократить время на обработку сварного шва.

- Сплошного сечения. Данный вид проволоки отличается от обычной, тем, что из нее делают сварочные электроды.

- Неомедненные. Присадки такого вида применяются, прежде всего, для работы с изделиями из низкоуглеродистой стали.

- Активированные. Присадки из порошка, применяемые во время проведения сварочных работ в атмосфере углекислого газа.

- Газосварочные. Для работы с углеродистыми и низкоуглеродистыми сортами стали лучше всего использовать газосварочные присадочные компоненты.

- Алюминиевые. Один из немногих видов проволок, подходящих для сваривания алюминиевых деталей. Во время работы с алюминиевой присадкой отмечается низкая пористость сварных швов. Подобные присадки активно применяются в судостроительной и молочной промышленности.

- Из нержавеющей стали. Присадочный компонент позволяет сваривать изделия из нержавеющей стали и предотвратить коррозию полученного шва.

- Флюсовые. Данные тип присадочной проволоки широко используется для соединения среднеуглеродистых, низкоуглеродистых и углеродистых сортов стали. Благодаря наличию встроенного флюса подобные присадки можно использовать при сварке без защитного газа.

- Легированные. Один из лучших компонентов, позволяющий проводить сварочные работы в любых газовых смесях и с любыми видами металлов.

Как выбрать нужный материал

Для соединения низкоуглеродистой стали используют виды электрода с малым процентом углерода в составе (с цифрами в маркировке 080, а также с составом кремния). Конструкции из такого материала соединяют путем сваривания проволокой для полуавтомата без газа.

Если нужно сваривать легированные и нержавеющие стали, то, в соответствии с обозначениями, подбирают наиболее подходящий расходник.

Сварка алюминия происходит в защитной среде аргона, а значит понадобиться материал сплошного сечения с подходящим составом. Алюминиевую проволоку для полуавтомата рекомендуется быстро использовать после распаковки, так как после длительного хранения на ее поверхности появятся те же окислы от контакта с атмосферным кислородом.

- Для сваривания чистых и малолегированных медных деталей.

- Для сваривания бронзы и других низколегированных медных сплавов.

- Для сварного соединения литых и прокатных видов меди.

Часто бывает, что путем сварки нужно соединить разные виды металла. Для этого используют наплавочные типы (обозначение НП).

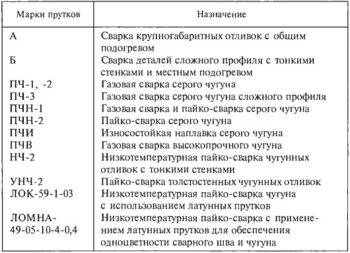

Такие металлы, как чугун и никель имеют коррозионные и жаростойкие свойства, следовательно, нужно подобрать соответствующую проволоку с никелевым составом.

Для чугуна используются рутиловые порошковые типы проволоки.

Диаметр нужной проволоки будет зависеть от толщины деталей. Для полуавтомата он может быть от 0,3 миллиметров до 2 мм. Опытный сварщик, зная технологию, может использовать один по толщине расходник в очень широком диапазоне работ.

Если Вы решили обучиться работе со сваркой полуавтоматом, то лучше всего, чтобы в этом деле Вам помог опытный специалист. Профессионал сможет подобрать нужные материалы или объяснить универсальные способы использования той или иной проволоки.

А что Вы можете посоветовать по выбору сварочной проволоки для полуавтомата, исходя из собственного опыта? Какие типы проволоки наиболее универсальны по Вашему мнению? Нам Важен ваш опыт в таких видах сварочных работ. Оставьте свои замечания в блоке комментариев к этой статье.

Разновидности проволоки для нержавейки 12х18н10т

Для сваривания деталей из нержавейки необходимо использовать аргонодуговую сварку и присадку, выполненную из такого же материала. Она может иметь разные свойства, которые могут подходить для других случаев. Из стали 12×18Н10Т производят сортовой прокат. Присадочный материал этой марки должна отвечать требованиям ГОСТ 18143-72.

Сварочная присадочная проволока нашла свое применение в машиностроительной и пищевой отраслях промышленности, на стройке и пр. Она обладает не только высокой коррозионной стойкостью, но и сопротивляемостью к воздействию химически – агрессивных сред. В ее составе содержится достаточное количество хрома, который защищает ее от ржавчины. Для сварочных работ применяют изделия произведенные по технологии холодного вытягивания. У нее довольно низкая цена и в то же время такая обработка сохраняет все ее свойства. Такая проволока обеспечивает качество шва при обработке любого материала.  Так, системы водоснабжения часто собирают из трубопроводной арматуры, изготовленной из этой марки стали. При сборке и ремонте оптимальным считается использование сварочной присадки марки 12Х18Н10Т. Эта марка стали выпускается в нескольких вариантах. Для ее производства применяют технологии горячего или холодного проката. Они позволяют получать изделие диаметром от 0,2 до 6 мм. При использовании проволоки этой марки необходимо учитывать то, что она может изменять некоторые свои параметры исходя из диаметра.

Так, системы водоснабжения часто собирают из трубопроводной арматуры, изготовленной из этой марки стали. При сборке и ремонте оптимальным считается использование сварочной присадки марки 12Х18Н10Т. Эта марка стали выпускается в нескольких вариантах. Для ее производства применяют технологии горячего или холодного проката. Они позволяют получать изделие диаметром от 0,2 до 6 мм. При использовании проволоки этой марки необходимо учитывать то, что она может изменять некоторые свои параметры исходя из диаметра.

Сварка деталей из нержавеющей стали – это сложный технологический процесс и если нарушать его правила, то в результате может получиться большое количество некондиционной продукции. Во избежание этого необходимо сделать правильный выбор материала проволоки. Проволока из стали 12Х18Н10Т – это специфичный продукт и вполне вероятно может не подойти для большинства видом легирующей стали. Главное правило выбора материала для сварки – идентичность химсостава. Проволока, выполненная из этой проволоки, хороша тем, что промышленность выпускает широкую номенклатуру и проблем с выбором, как правило, не встает. Кстати, при сваривании может потребоваться предварительный прогрев и плавное остывание. Подогрев выполняют с помощью газовой горелки.

Производители сварочной проволочной продукции

Среди российских компаний выделяются:

- ООО СМС, компания отличается современным оборудованием, позволяющим выпуск продукции по европейской технологии в соответствии принятым стандартом.

- ООО Петромет — относится к Сталепрокатному заводу Санкт-Петербурга.

- ООО Велд-Метиз, производственные мощности находится в Москве.

- ОАО Волгоградский сталепроволочно-канатный завод.

- ОАО Западно-Сибирский Металлургический Комбинат, расположенный в городе Новокузнецке.

Благодаря перечисленным производителям, все предприятия РФ обеспечены качественной присадочной проволокой, позволяющей выполнять все виды сварки металлов.

Виды проволоки для сварочных работ

Для создания качественного соединения металлических деталей используется присадку разных видов, каждый из которых создан для работы при определенных условиях. Проволочный сварочный полуавтомат может выполнять шов посредством следующих видов проволоки:

- Со сплошным сечением;

- Порошковая;

- Активированная.

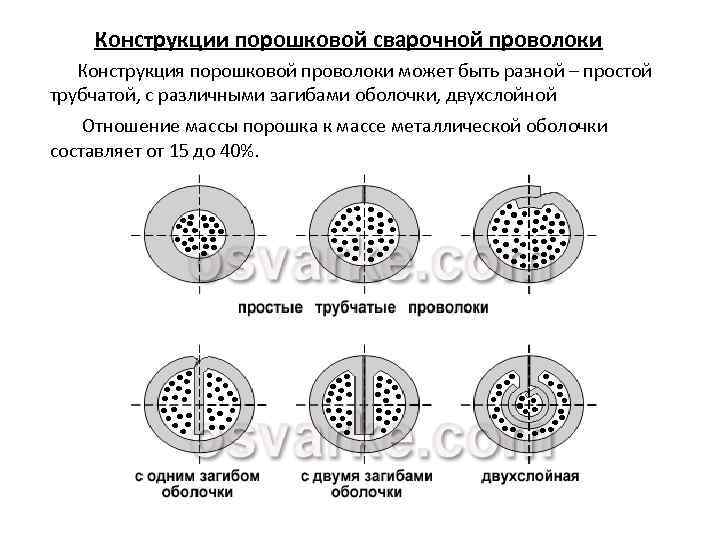

Если структура присадочного материала сплошного сечения вполне понятна – изделие, полностью выполненное из определенного рода сплава для сварки разных металлов. А вот порошковая сварочная проволока для инверторных полуавтоматов изготавливается по другой технологии. Это полое изделие, внутри которого находится порошкообразный материал. При горении во время сварки образует защитное облако газа именно благодаря такому наполнению.

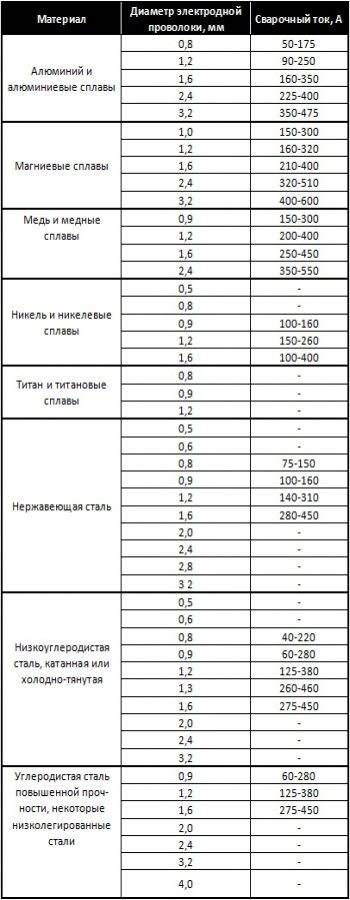

Таблица диаметров

Данный вид изделий встречается в разных исполнениях: двухслойная проволока, с одним и двумя загибами трубчатой оболочки, классический вариант без изменения конфигурации оболочки. Такое разнообразие исполнений объясняется необходимостью избежать деформаций изделия и преждевременного высыпания внутреннего содержимого проволоки. Однако помимо конструктивных особенностей встречаются разные варианты по составу порошкообразного вещества:

- Флюоритные;

- Рутиловые;

- Рутил-флюоритные;

- Рутил-органические;

- Карбонатно-флюоритные.

Существуют исполнения, предназначенные для работы в среде углекислого газа, а в других случаях проволочный сварочный инверторный полуавтомат с использованием порошковой присадки может функционировать без специально создаваемой газовой защиты и тогда эту функцию выполняет сама проволока. Каждый из составов порошкообразного вещества создан для сварки металла определенного вида.

Активированный вид в чем-то сходна с порошковым вариантом, но в данном случае используется на порядок меньшее количество порошкообразного вещества (не более 7% от общей массы изделия). Благодаря использованию всего лишь малой доли такого наполнителя технология изготовления позволяет запрессовать его в проволоку сплошного сечения.

Где применяется присадочный материал

Сварочная проволока-электрод для полуавтомата сегодня весьма востребована, так как это основной расходный материал такого оборудования. По составу она должна быть максимально приближена к основному типу используемого для сварочных работ металла. Поэтому существует немало вариаций присадки, однако, более прочих распространена нержавеющая проволока. Ее используют практически повсеместно (разные отрасли промышленности, производство медицинского оборудования, энергетика и многие другие), что обусловлено ее антикоррозийными свойствами и высококачественным сварным соединением.

Смотрим видео, критерии выбора материала:

В зависимости от условий эксплуатации и типа агрегата используются материалы разного состава. Например, сварочная проволока для полуавтомата без газа может отличаться по виду. В данном случае рекомендуется использовать флюс или порошковую проволоку, что обеспечит облако защитного газа без необходимости использования газовых баллонов. Такая присадка по мере сжигания выделяет защитный газ, чего вполне достаточно для выполнения качественного шва.

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров. Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки. Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Необходимое сварочное оборудование и газовые смеси

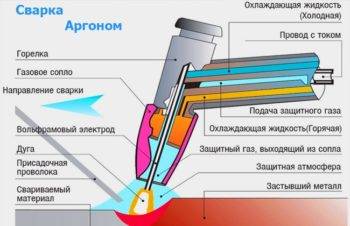

Наиболее распространёнными при сварке сплавов алюминия, меди, чугуна и нержавеющей стали являются аргонодуговой (TIG) и полуавтоматический (MIG) методы. Оба способа позволяют использовать защитную среду инертного газа, что увеличивает прочность шва. Отличие заключается в том, что схема сварки TIG подразумевает ручную подачу проволоки в зону действия дуги и работа ведётся тугоплавким вольфрамовым электродом. При методе MIG в зону расплава механически подаётся сварочная проволока для полуавтоматов, которая и служит электродом.

Нужно отметить, что полуавтоматические аппараты обходятся дороже, но они обеспечивают более высокий уровень комфорта и качества работы. Встроенная электрическая схема позволяет запускать регулятор скорости подачи проволоки сварочного полуавтомата, что делает возможным вести работу с разным темпом. Для сварки этим методом нужно подобрать комплект оборудования, которое может не входить в поставку инвертора и частично закупается отдельно. В него входят следующие компоненты:

- аппарат инверторного типа MIG/MAG с узлом подключения газового шланга, евроразъёмом и схемой подачи проволоки сварочного типа;

- горелка с наконечниками под разный диаметр проволоки, соплом для подачи газа и кнопкой управления;

- еврорукав, служащий для подачи газовой смеси и прохода проволоки;

- газовые баллоны для смеси, снабжённые манометрами и редуктором;

- шланг для подачи газа от баллонов к инвертору, а также сами газы и катушка с соответствующей проволокой.

В сварочный аппарат, как правило, встроена схема задержки механизма движения проволочного электрода относительно подачи защитного газа в зону шва, что препятствует окислению заготовок.

Что касается состава газа, то обычно используется аргон в чистом виде или в смеси с гелием, углекислым газом или активными составами. С целью снижения затрат, дорогой инертный газ смешивают в соотношении 75%−80% аргона с 20%−25% углекислого газа. Также возможно сочетать гелий с аргоном в разных пропорциях и допускается варить некоторые материалы с применением только углекислого газа, но качество шва при этом ухудшается.

В сложных случаях при подборе газовой смеси необходима консультация специалиста и изучение справочных материалов потому, что состав металла или сплава может потребовать неоднозначного решения.

Лучшая порошковая сварочная проволока

Проволока сварочная порошковая характеризуется непрерывностью электрода, состоящего из шихты (порошковый сердечник) и металлической оболочки.

Осуществление непрерывного процесса плавления возможно благодаря металлической оболочке, которая удерживает сердечник и по поверхности которой проходит сварочный ток.

Расплавление высокой производительности, которое свойственно порошковой проволоке, осуществляется сварочным током большой плотности.

ПЛ-АН101

- выпускается в форме мотков по 75-175 кг;

- химический состав: С — до 2,71%; Mn — до 1,31%; Si –— до 3,3%; S — до 0,071%; P — до 0,081%; Cr — до 25%; Ni — до 4,01%;

- упаковка — в водонепроницаемой или битумной бумаге, полиэтиленовой пленке;

- диаметр — 16,5 мм*3,8 мм;

- применение — сварка конструкций высокой прочности.

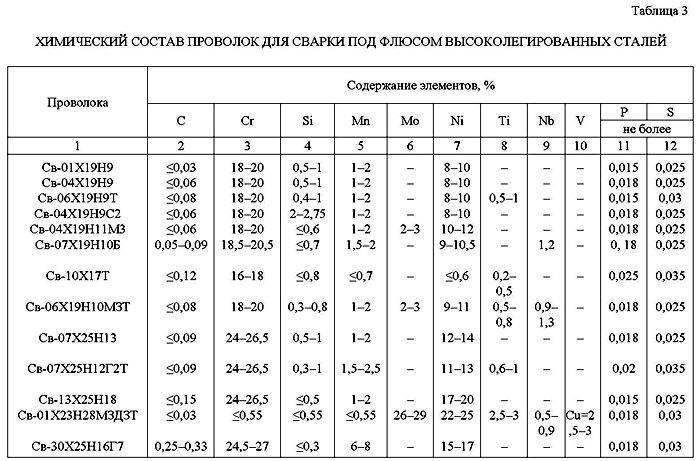

СВ-07Х25Н13

- выпускается в форме катушек по 1-15 кг;

- химический состав: С — до 0,09%; Mn — от 1,1% до 2,01%; Si — от 0,5% до 1,01%; S — до 0,018%; P — до 0,026%; Cr — от 23% до 26%; Ni — от 12% до 14%;

- упаковка — в водонепроницаемой или битумной бумаге, полиэтиленовой пленке;

- диаметр — от 0,8 мм до 1,6 мм;

- применение — сварка конструкций из нержавеющей стали.

Плюсы: Преимуществами порошкового вида являются:

- благодаря тому что сварка происходит током высокой плотности, металлической оболочке обеспечивается дополнительный подогрев, что увеличивает объем поверхности, которая обрабатывается;

- данный вид расплавляется с высокой производительностью до 11 кг/ч;

- шихта может состоять из различного порошкообразного материала, благодаря чему существует возможность создания смесей, получение которых невозможно другим способом.

Минусы: Недостатками данного вида являются:

- имеет удовлетворительное ударное сопротивление;

- трубчатая конструкция электрода имеет малую жесткость, что приводит к необходимости использования механизма с ограниченностью усилий сжатия в подающих роликах;

- для работы требуются повышенные сварочные токи, что затрудняет работу в вертикальном положении.

Виды сварочной проволоки

Сварочная проволока изготавливается для полуавтомата в форме катушек, что дает возможность наладить непрерывную подачу электрода в рабочую зону. Такие электроды для полуавтомата классифицируются несколькими способами. Выделяются расходники сплошного сечения, порошковые и активированные. Такой типологии относятся любые расходные материалы для полуавтомата: стальные, латунные, алюминиевые проволоки и прочие виды для полуавтомата. Основной состав металлической порошковой проволоки для полуавтомата представляет собой трубчатый электрод, состоящий из наружной металлической оболочки с сердечником из порошкообразных материалов. Металлическая оболочка может быть кобальтом, никелем, железом или нержавеющей сталью. Оболочка проводит электрический ток во время процесса соединения сварки. Внутренняя порошковая композиция металлической порошковой проволоки для полуавтомата, состоит как из элементарных, так и легированных (нержавеющих) порошков, таких как никель, кобальт, хром, вольфрам, молибден и марганец.  В процессе изготовления электродов металлические полосы входят в мельницу, образуя внешнюю металлическую оболочку для порошковой сердцевины. Используя специализированный процесс подачи, порошок попадает в оболочку точно в необходимом объеме. Расходный материал прокатывают в трубчатую форму и затем натягивают до конечного размера в диапазоне от 0,45 до 0,125 диаметра. Некоторые из преимуществ использования сварочных металлических порошковых проволок для полуавтомата заключаются в том, что при определенных условиях (например для алюминия) могут быть получены более высокие скорости осаждения, отличное сращение с боковиной, восстановление шлаковых включений, уменьшение паров и применение для специальных сплавов. Внешняя металлическая оболочка порошковой проволоки для полуавтомата проводит электрический ток для сварки. Внутренние компоненты металлической порошковой проволоки состоят в основном из сплавов, марганца, кремния, а в некоторых случаях – из никеля, хрома и молибдена, а также очень небольших количеств стабилизаторов дуги, таких как натрий и калий, причем баланс представляет собой железный порошок, Металлические порошковые электроды дают возможность иметь сплавные композиции, используемых для конкретных применений в меньших партиях, чем обычные большие электроды сплошной проволоки.

В процессе изготовления электродов металлические полосы входят в мельницу, образуя внешнюю металлическую оболочку для порошковой сердцевины. Используя специализированный процесс подачи, порошок попадает в оболочку точно в необходимом объеме. Расходный материал прокатывают в трубчатую форму и затем натягивают до конечного размера в диапазоне от 0,45 до 0,125 диаметра. Некоторые из преимуществ использования сварочных металлических порошковых проволок для полуавтомата заключаются в том, что при определенных условиях (например для алюминия) могут быть получены более высокие скорости осаждения, отличное сращение с боковиной, восстановление шлаковых включений, уменьшение паров и применение для специальных сплавов. Внешняя металлическая оболочка порошковой проволоки для полуавтомата проводит электрический ток для сварки. Внутренние компоненты металлической порошковой проволоки состоят в основном из сплавов, марганца, кремния, а в некоторых случаях – из никеля, хрома и молибдена, а также очень небольших количеств стабилизаторов дуги, таких как натрий и калий, причем баланс представляет собой железный порошок, Металлические порошковые электроды дают возможность иметь сплавные композиции, используемых для конкретных применений в меньших партиях, чем обычные большие электроды сплошной проволоки.

В настоящее время доступны многие сплавные композиции с использованием хрома, никеля и молибдена, в том числе аустенитные и ферритные сплавы из нержавеющей стали. Электрод из металлических порошков практически не образует шлакообразующих компонентов во внутреннем заполнении проволоки. Подобно сплошной проволоке MIG, сварные швы, выполненные из металлической порошковой проволоки, будут иметь только небольшие островки кремния из раскисленных продуктов, которые появляются на поверхности сварного шва. Электродная проволока для полуавтомата используется для соединения при защите углекислого газа. Такие расходные материалы состоят из оболочки на 93%, а остальная масса приходится на порошок. Активированный вариант представлен СВ08Г2С как самой популярной в употреблении, которая производится с применением щелочных металлов, с высокой степенью ионизации.  Такие комплектующие позволят увеличить стабильность электрической дуги. Также такой тип провода более толерантен к механическим повреждениям. Также низкая теплопроводность щелочных элементов позволяет сохранить тепло в сварной зоне.

Такие комплектующие позволят увеличить стабильность электрической дуги. Также такой тип провода более толерантен к механическим повреждениям. Также низкая теплопроводность щелочных элементов позволяет сохранить тепло в сварной зоне.

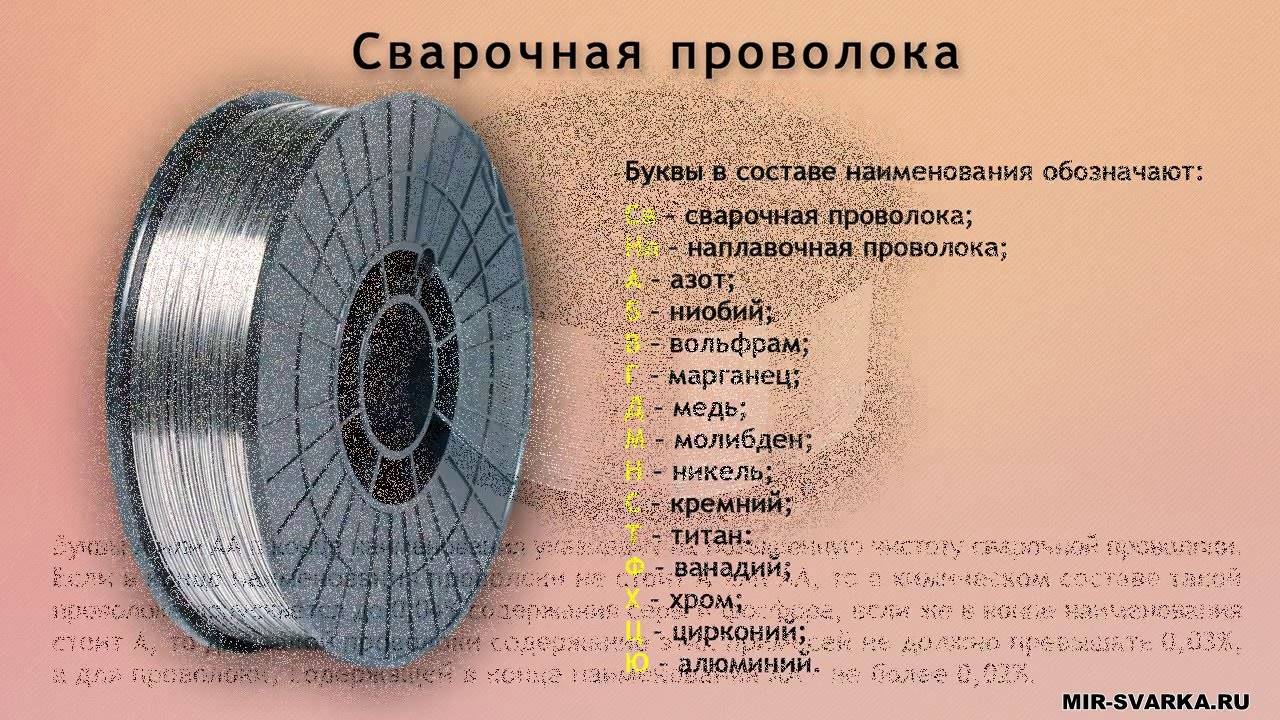

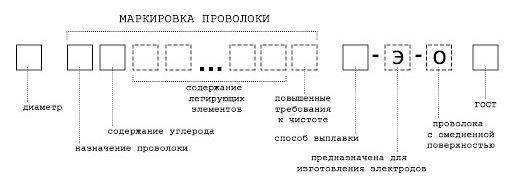

Маркировка

Строится из буквенных и цифровых символов, содержит полезную информацию о химическом составе, диаметре, конструкции и назначении изделия. Расшифровка представлена на фото:

Свои особенности имеет маркировка порошковой проволоки. Помимо вышеуказанных символов используются дополнительные, несущие следующую информацию:

1. Для уточнения назначения применяют буквы ПГ – сварка в среде защитного газа, и ПС – самозащитное заполнение для работы без газа.

2. Значение прочности металла в наплавленном слое в Мпа.

3. Буквы Н, В, Вт, В˄, обозначают в каком пространственном положении допускается работа с деталями: в нижнем, нижнем горизонтальном и вертикальном, в исключительно горизонтальном. Буквой Т обозначают пруток для работы во всех положениях, включая трубы и сферы.

Химический состав для сваривания стали

Стальная сварочная присадка гарантирует хорошие механические свойства сварного шва. Основные марки проволочной присадки, используемые для сварки углеродистых сталей, показаны в таблице ниже:

| Маркировка присадочной проволоки | ||

| Защита: азот и гелий | Защита: CO2 | |

| 20ХГСА | Св-15ХМА, Св-18ХГСа | Св-08Г2С |

| 30ХГСА | Св-15ХМА, Св-18ХГСа | Св-10ГСМ, Св-10ГСМТ, Св-08Ч2СМА |

| 12ХМ | Св-08ХМ | Св-10ХГ2СМА |

| 15ХМ | Св-08ХМ | Св-08ХНСМА, Св-08ХГ2СМ |

| 12Х1МФ | Св-08ХМФА | Св-08ХГСМФА |

| 15Х1МФ | Св-08ХМ | Св-08Х1М1ГСФ |

| 15Х5М, 15Х5, 15Х5ВФ | Св-10Х5М, Св-08Г2С | Св-08Г2С |

Согласно государственному стандарту, присадочные проволоки для сварки нержавейки и обычной стали подразделяются на:

- углеродистые, предназначенные для соединения изделий из низко и среднеуглеродистых сталей;

- легированные, для сваривания низколегированных и термостойких металлов;

- высоколегированные, использующиеся при работе с хромникелевыми, нержавеющими или другими легированными сортами сталей.

Присадочные материалы для нержавейки представляют собой хром или никельсодержащие стали.

Основными преимуществами специализированных сварочных присадок, предназначенных для соединения изделий из нержавеющей стали, являются:

- высокое качество сварного шва;

- однородность и отсутствие пор в соединении;

- коррозионная стойкость;

- минимальный коэффициент разбрызгивания металла;

- стабильное горение электрической дуги при работе.

При попытке рассчитать расход присадки на шов следует учитывать, что присадка для нержавеющей стали обладает увеличенным ресурсом.

Расходники, применяемые при работе с высоколегированными или нержавеющими сталями, подразделяются на два вида:

- порошковые;

- сплошные.

Метод сварки в среде аргона.

Метод сварки в среде аргона.

Порошковые присадки позволяют вести сварочные работы без применения защитных газов. В простейшем случае порошковая присадка представляет собой полую трубку с флюсом внутри.

При работе, флюс и присадочные элементы образуют облако газа, способствующего качественной проварке шва. Подобные проволоки могут применяться в условиях недостаточного пространства, поскольку сварочный аппарат без баллона с газом может доставать даже до самых труднодоступных мест.

Сплошные проволоки – это обыкновенные присадки, предназначенные для проведения сварочных работ в среде защитных газов, например, Аргона или углекислоты.

Стоит отметить, что присадочные элементы, используемые для сварки нержавеющей стали, делятся на классы:

- нормальной точности;

- повышенной точности с маркировкой П.

Наиболее часто используемыми видами присадочных материалов для сварки изделий из нержавейки являются:

- Св06Х20Н11М3.

- Св01Х18Н10.

- Св01Х19Н9.

При расшифровке следует помнить, что:

- А обозначает азот;

- Б – ниобий;

- В – это вольфрам;

- Д – медь;

- М – молибден;

- С – это кремний;

- Т – титан;

- Х – хром;

- Н – никель;

- Ю – алюминий;

- Ф – ванадий;

- Ц – цирконий.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва). КР – коэффициент расхода используемой проволоки (значение берётся из таблиц). Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Классификация и маркировка

Прежде чем выбрать вид присадочного компонента, следует четко понять, какие материалы буду свариваться. Существует несколько групп проволок, в составе которых присутствуют легирующие элементы.

Подобная классификация включает:

- присадки, содержащие незначительное количество углерода;

- присадочные материалы, имеющие в составе небольшое количество легирующих металлов;

- высоколегированные присадки.

Маркировка сварочной проволоки зависит, в первую очередь, от марки свариваемой стали и атмосферы, в которой будут проводиться работы.

Стальная присадочная проволока является одной из самых популярных и востребованных.

Присадочные прутки для сварки.

Присадочные прутки для сварки.

В соответствии с государственным стандартом в зависимости от диаметра сварочная проволока делится на:

- Диаметром от 0.3 до 1.6 миллиметров.

Омедненная проволока с таким сечением применяется при сварке металлических деталей сварочным полуавтоматом в защитной атмосфере. - Диаметром от 1.6 до 12 миллиметров.

Подобный вариант присадочного материала может использоваться для создания сварочных электродов. - Диаметром от 2 до 6 миллиметров.

Такой тип проволок применяется во время сварочных работ с флюсом.

Маркировочный номер присадочного материала необходим для указания состава присадки.

В соответствии с государственным стандартом, проволочная присадка маркируется следующим образом:

- первые цифры – это диаметры в миллиметрах;

- следующие за цифрами буквы – это назначение присадки;

- дальнейший указатель показывает содержание углерода в долях процента;

- четвертый блок обозначений – это показатель легирующих компонентов;

- пятый блок несет информацию о применении присадки, например, буква Э означает для электрода, а сварочная присадка обозначается буквой О.

Например, проволочная присадка, промаркированная как 3СВ-08А-0-Ш ГОСТ 2247-70, расшифровывается следующим образом: 3 – это диаметр 3 миллиметра, СВ – это проволока сварочная, 08А – 0.08% углерода, 0 – омедненная присадка, Ш – электрошлаковый переплав и ГОСТ 2246-70 – это обозначение государственного стандарта, которому соответствует данный расходный материал.

Маркировка

Сварочная проволока для полуавтомата – это промышленная продукция. Химический состав, структура, назначение и другие характеристики регламентируются ГОСТ 2246-70. Утверждён он был в 1973г. и действует по настоящее время с уточнениями и дополнениями.

Маркировка сварочной проволоки содержит сведения о присадке для полуавтомата. Схема обозначения по ГОСТ:

В качестве примера, можно рассмотреть характеристики сварочной проволоки 08г2с.

Обозначение Св-08Г2С-0 ГОСТ 2246-70:

- Св, – изделие предназначено для сварочных работ;

- 08, – содержание углерода не превышает 0,08%;

- Г2, – содержание марганца не превышает 2%;

- С, – содержание кремния; отсутствие цифрового обозначения после буквы, означает массовую долю менее 1%;

- О, – проволока для сварки имеет омеднённую поверхность;

- ГОСТ, – продукт произведён в соответствии с нормативными требованиями.

Общая массовая доля легирующих элементов превышает 2,5%, поэтому присадка имеет высоколегированный состав. Таким образом, расшифровка сварочной проволоки – это необходимые данные о сварочном изделии, при выборе вида материала.

Проволока 08г2с – одна из самых применяемых в строительстве, машиностроении. Используется в паре с автоматом или полуавтоматом. Может работать в атмосферных условиях или при дуговой сварке в среде защитных газов.

Характеристики

Технические свойства проволоки вызваны химическим составом:

- Легирующие компоненты:

- Ni (никель), – не более 0,25%;

- Cr (хром), – не более 0,2%;

- Mn (марганец), – 1,8–2,1%;

- Si (кремний), – 0,7–0,95%;

- S (сера), – менее 0,025%;

- P (фосфор), – менее 0,03%;

- C (углерод), – 0,05–0,11%.

- Обычное и омеднённое изделие алюминием, ванадием другими элементами не легируется.

- Проволока 08г2с производится Ø 0,3–12 мм.

- Сопротивление на разрыв:

- сечение 0,3–0,5 мм, в диапазоне 882–1372 МПа;

- более 2 мм, – в пределах 686–1029 МПа.

- Упаковка. Бухты (мотки) массой 2–30 кг. Может поставляться в кассете или на катушке. Проволока иногда имеет на свой поверхности остатки мыльной смазки, что допускается ГОСТ. Но, есть ограничение: в составе не должно быть графита и серы.

Преимущества:

- используется для большинства сталей;

- образует ровный прочный и высококачественный шов;

- создаёт на соединительном шве валик;

- полное заполнение свободного пространства между свариваемыми деталями.

Проволока для сварки может выступить в качестве присадки, что позволяет выполнять наплавочные операции.

Преимущества

- Не требуется дополнительное использование флюса и его расчет в определенной пропорции;

- Процесс сварки становится более качественным и уменьшается процент появления брака;

- Использование проволоки становится более простым и эффективным;

- Многие негативные нюансы сложносвариваемых металлов отходят на второй план благодаря правильно подобранному дополнительному расходному материалу;

- Ускоряется соединение, так как сварка флюсовой проволокой позволяет ей быстрее войти в контакт с основным металлом;

- Для автоматических аппаратов это один из лучших вариантов, который гарантирует получение более надежного соединения;

- Не возникает риска, что с флюсом попадут какие-либо лишние элементы в расплавленный шов.