Отличительные особенности

Стандартное сваривание подразумевает эксплуатацию сложной аппаратуры, где используются специальные электроды. Их прикладывают к обрабатываемой поверхности, что создаёт воспламенение обмотки, приводящее к расплавке металлопроката. Далее расплавленный металл перетекает в ванну, где после застывания скрепляет элементы. С таким делом справиться лишь опытный человек, а выделяемый газ и ультрафиолет окажут негативное следствие на организм. Следует отметить, что этой системой невозможно приварить мелкие составляющие.

Конденсаторная сварка не вредит экологии, а после манипуляций на плоскости практически не остаётся следов внешнего воздействия. Также этот подход поможет сэкономить электричество, и для процесса требуется минимум средств индивидуальной защиты. Прибор не требует охлаждения, и на всё уйдёт минимум времени. Особенным моментом можно назвать высокую точность и аккуратность соединения. Оборудование компактное, а область его применения – микросварка и электросварка больших сечений.

Оборудование для конденсаторной приварки метизов

Всё многообразие оборудования для приварки метизов от Soyer можно классифицировать на сварочные пистолеты (серия PS) и блоки питания (серия BMS). Кроме того, инновационной разработкой компании является автоматизированная система HesoMatic, в состав которой входят блок приварки, система управления и бункер для автоматической подачи метизов. Чтобы облегчить выбор конкретных моделей оборудования для приварки крепежа от Soyer, расскажем о каждой единице продукции этой компании подробней.

Выбираем блок питания

1. Базовый универсальный – BMS-8N

Данная модель является базовым блоком питания для конденсаторной приварки метизов от Soyer. Универсальность её использования основывается на простоте управления, а также оптимальных параметрах настроек сварки, идеально подходящих для работы с резьбовыми и нерезьбовыми шпильками, гвоздями и контактами заземления. Рекомендуется использовать этот блок питания с пистолетами PS-1KI, PS-3 и ЗЫ-1K.

2. Скромный и практичный — BMS-6 ISO

Такой блок питания невероятно надёжен, ремонтопригоден и практичен. Данная модель идеальна для крепления изоляции с помощью гвоздей и клипс для приварки. Малый вес блока питания BMS-6ISO облегчает работу сварщика и увеличивает производительность труда.

3. Приварка двух одновременно — BMS-4 Akku

Данная модель блока питания для сварки Soyer специально разработана для приварки двух метизов одновременно. С помощью такого оборудования можно осуществлять приварку пары метизов М3 без заземляющего подсоединения – например, когда требуется прикрепить температурные датчики к батареям и теплообменникам. В оборудовании реализована возможность выборочной настройки расстояния между метизами.

4. Мощный, компактный, современный — BMS-9

Новейшая разработка компании Soyer – блок питания BMS-9 – вобрал в себя все преимущества других моделей конденсаторных блоков: удобное и понятное управление, малый вес, информативную индикацию, мощные силовые разъёмы и компактность. В настоящее время именно эта модель блока питания Soyer является признанным лидером рынка.

5. Самые быстрые и универсальные — BMS-10N, BMS-10P

Эти блоки питания – самые мощные и быстрые в линейке Soyer. Сварочный аппарат BMS-10N оптимально подходит для совместного использования со сварочными пистолетами, головками и стойками, как с ручной, так и с автоматической подачей метизов. Установка BMS-10P особенно рекомендуема для стационарного применения и считается основным оборудованием при длительном производстве эталонных приварок.

Выбираем пистолет для приварки

1. Маленький для стесненных условий — PS-0K

Запатентованный пистолет для приварки крепежа PS-0K является самым маленьким из имеющихся на рынке. Эта модель была специально разработана для использования в очень узких и труднодоступных местах.

2. Практичный универсал – PS-1, PS-3, PS-9

PS-1 — cварочный пистолет с подъёмом, разработанный для широкого диапазона применений. Корректировать работу пистолета под имеющиеся условия позволяет настраиваемое усилие пружины. Практичный, прочный и эргономичный пистолет PS-3, сходный с моделью PS-1, даже был удостоен награды за свою конструкцию. Сварочный пистолет PS-9 вобрал в себя все новейшие разработки в данной отрасли, включая удобную и плавную электромеханическую регулировку и более мощный силовой разъём.

Предлагаем посмотреть, как происходит конденсаторная приварка крепежа с пистолетом PS-9:

3. Безударный — PS-1K

Этот пистолет – самая последняя разработка в сфере сварки метизов. Он особенно рекомендован для приварки метизов на детали с неочищенной поверхностью.

4. Приварка изоляционных гвоздей сквозь маты — PS-1KI

Данная модель специально разработана для приварки чашеобразных гвоздей для изоляции к рабочей поверхности через маты. Этот пистолет рекомендуется использовать совместно с блоком питания BMS-6 ISO.

5. Автоматическая подача метизов — PS-3A, PS-6A

Автоматические пистолеты для приварки управляются с помощью электроники. Метизы могут подаваться либо полуавтоматическим, либо автоматическим методом от универсальных податчиков компании Soyer. Прочные и эргономичные, такие пистолеты полностью совместимы со всеми разновидностями процессов приварки шпилек.

Проведение конденсаторной точечной сварки

Всё проводится в несколько простых этапов:

- Подготовка изделий. Качественное склёпывание удастся при идеально чистых поверхностях. На них не должно быть грязи, коррозии, посторонних смесей и прочего.

- Соединение частей. Здесь сплавы размещаются требуемым образом, устанавливаются между двумя контактами и ими же сдавливаются. После нажатия на кнопку запуска начинается процедура сваривания, а по окончанию электроды отсоединяются.

- Повтор. Второй пункт повторяется до тех пор, пока вся площадь не будет надёжно сварена.

Также сварщику понадобятся вспомогательные строительные инструменты: зубило, молоток, циркуль, нож, наждака и иное. Ими проводиться подготовка, выравнивание и разметка металла. Несмотря на простоту всего процесса работник повинен строго соблюдать технику безопасности. Пренебрежение этого правила может привести к удару током или возгоранию.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

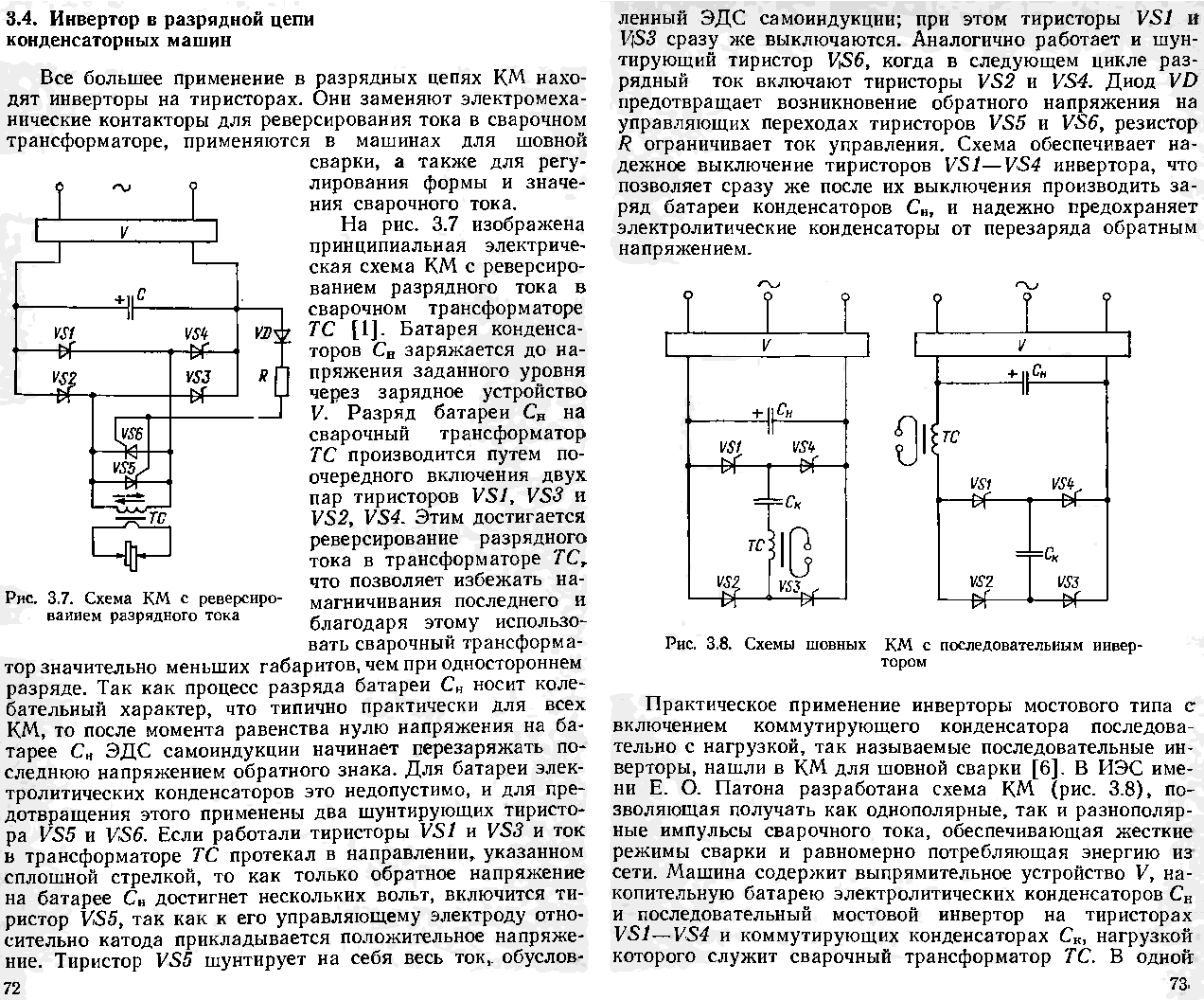

Отличительные нюансы конденсаторного соединения заготовок

Сущность процесса сварки при помощи конденсаторных агрегатов заключается в выдаче кратчайших точечных воздействий, осуществляемых благодаря электроэнергии. Аккумулированная энергия при соприкосновении с предполагаемым местом соединения разряжается на заготовку, тем самым провоцируя сварочный процесс.

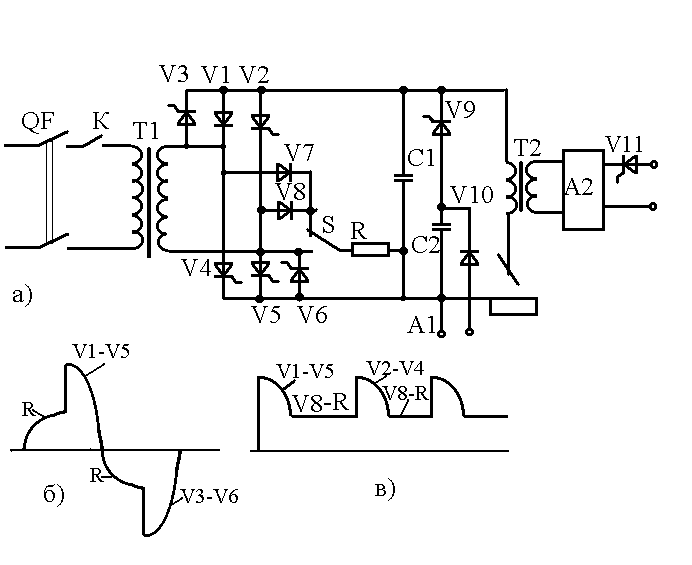

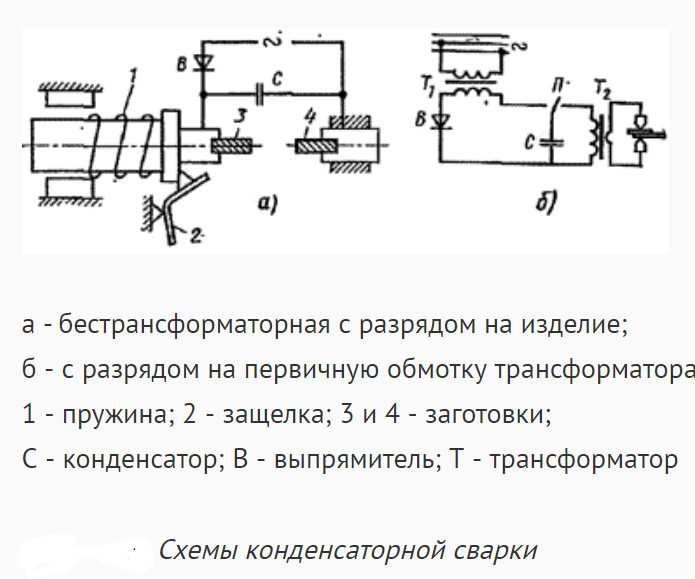

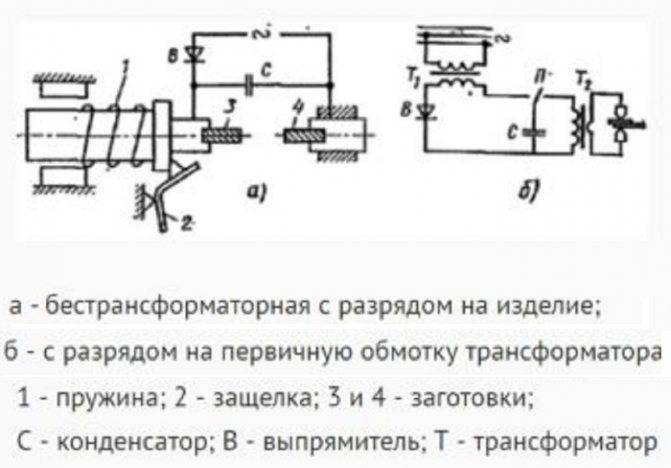

Конденсаторная сварка и схема разрядки подразделяется на два основных направления:

- Сварка с разрядкой непосредственно на имеющуюся заготовку.

- Альтернативный вариант с переходом импульсной энергии на обмотку.

Первый тип сварочных работ активно применяется для создания стыковых соединений тончайших стержней либо проволок. Причем метод поддерживает функциональность с разнородными по составам заготовками.

Схемой второго способа разрядки предусмотрено создание шовных соединений либо организацию точечных сварных процессов.

Главным отличительным свойством конденсаторного типа варки деталей считается экологичность этого процесса. Стандартное оборудование для выполнения подобных работ функционирует на высоком токе, что позволяет при относительно небольших импульсных затратах получать достаточно крепкие шовные соединения. Влияния на окружающую среду практически не возникает из-за минимальных затрат времени на работу.

Преимущества сварки

Каждая разновидность сварочных работ обладает собственными отличительными преимуществами, рассматривая конденсаторную сварку, выделяют следующие положительные характеристики:

- Скорость сварки весьма высокая. Получение конечного результата осуществляется за тысячные составляющие секунды.

- Минимальные энергетические затраты. Из-за точечного характера работы потребление энергии значительно снижается.

- Аккуратный результат. Лицевая сторона заготовки не подвергается видимым воздействиям и изменениям, что позволяет сохранить первозданный вид главной стороны и расширить функциональность детали.

- Поддерживается возможность соединения тончайших листовых заготовок.

- Простое выполнение всех работ. Покорить устройство конденсаторного типа под силу даже начинающему сварщику или любителю. Положительным аспектом выступает также необходимость работы исключительно с одной стороной заготовки.

- Экологическая составляющая. Благодаря минимальным активным промежуткам, за которые осуществляется соединение деталей, воздействие на среду сводится к минимуму.

Скоростная конденсаторная сварка своими руками по точечному принципу не деформирует металлические края заготовок, также не оказывает расплавляющего воздействия на них. Отличные результаты демонстрирует ударный метод конденсаторной сварки. Он применяется для скрепления цветных металлических заготовок со сплавами, имеющими похожую молекулярную основу. Итогом становится эстетический и одновременно надежный шов при низких временных затратах. Ударно конденсаторная сварка является перспективным методом работы с металлическими деталями, состоящими из цветных сплавов.

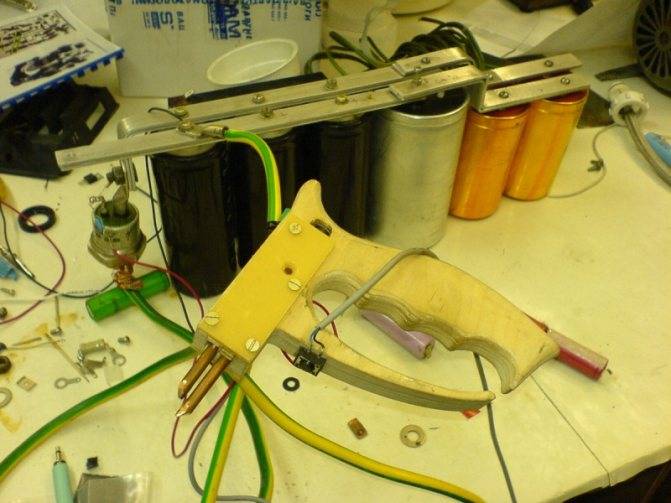

Как собрать сварное оборудование

Совсем не обязательно приобретать дорогое оборудование его можно сделать своими руками. Если соблюдать все правила и нюансы, то готовая самодельная контактная сварка на конденсаторах выйдет ничем не хуже оригинала, но это позволит существенно сэкономить финансы.

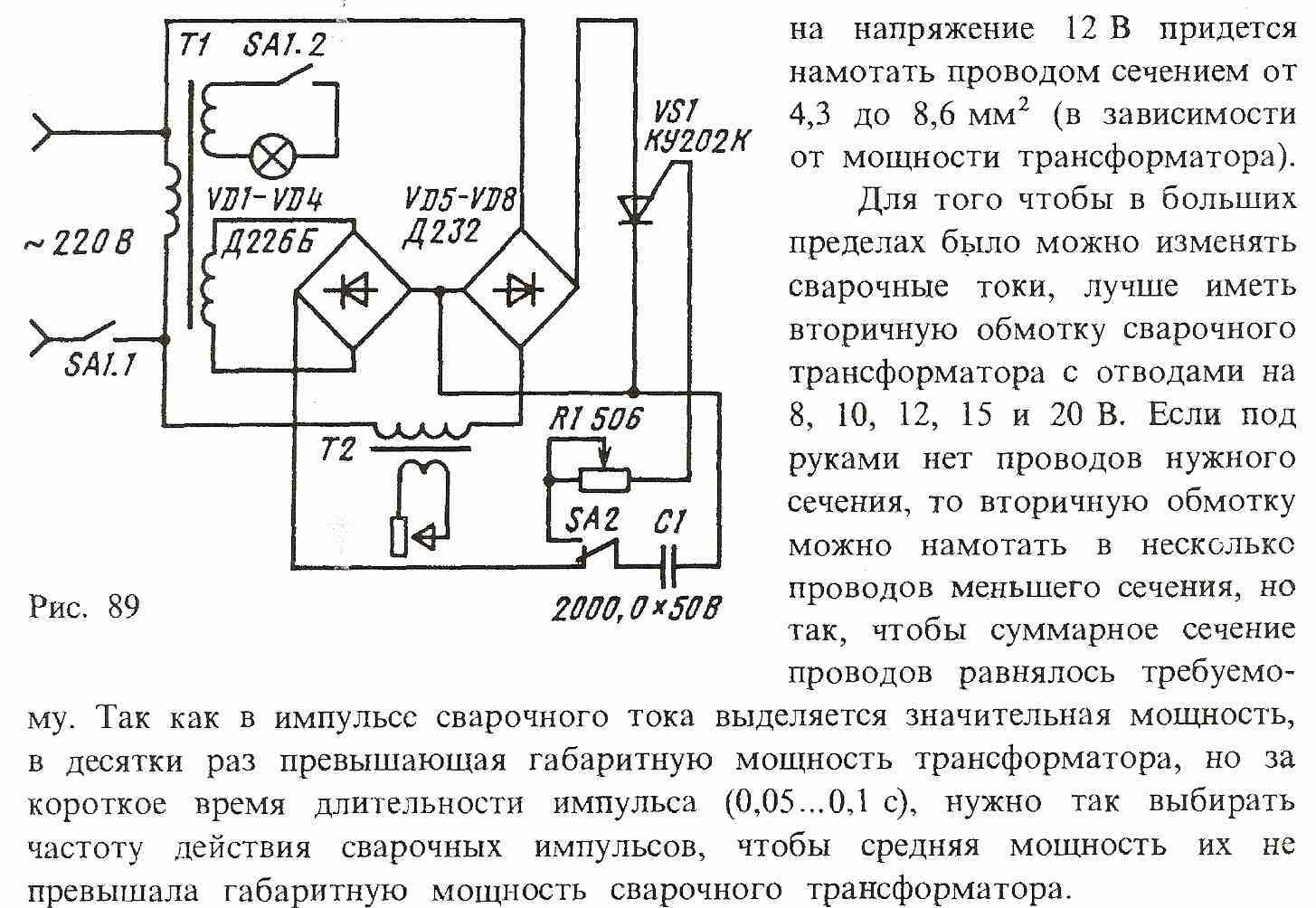

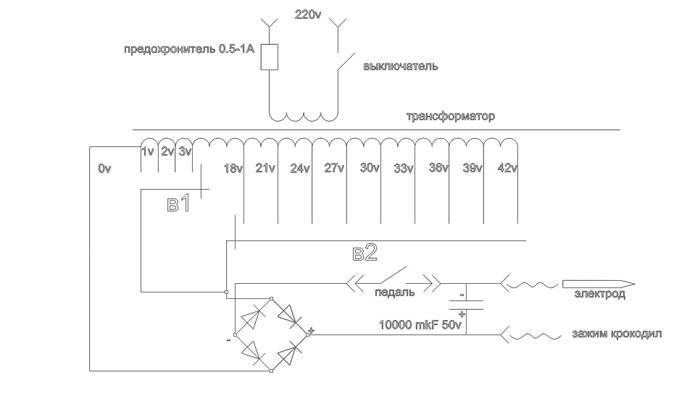

Чтобы сделать конденсаторный сварочный аппарат своими руками стоит подготовить следующие компоненты:

- трансформатор на 220 вольт. Устройство должно иметь мощность 5-20 Вт, а показатель выходного напряжения должен составлять 5В;

- диодные компоненты выпрямительного типа с прямым током – 4 штуки. Показатель мощности – не меньше 300 мА;

- тиристор. В качестве аналога подойдет прибор Т142-80-16, КУ 202 и похожие устройства;

- конденсаторы электролитические;

- резистор переменного типа на 100 Ом;

- трансформатор с мощностью 1000 Вт. Подходящим вариантом будет устройство от микроволновок;

- электроды;

- провод из меди с сечением не меньше 35 мм.кв. – 1 метр;

- переключательные компоненты, предохранители, корпус по желанию.

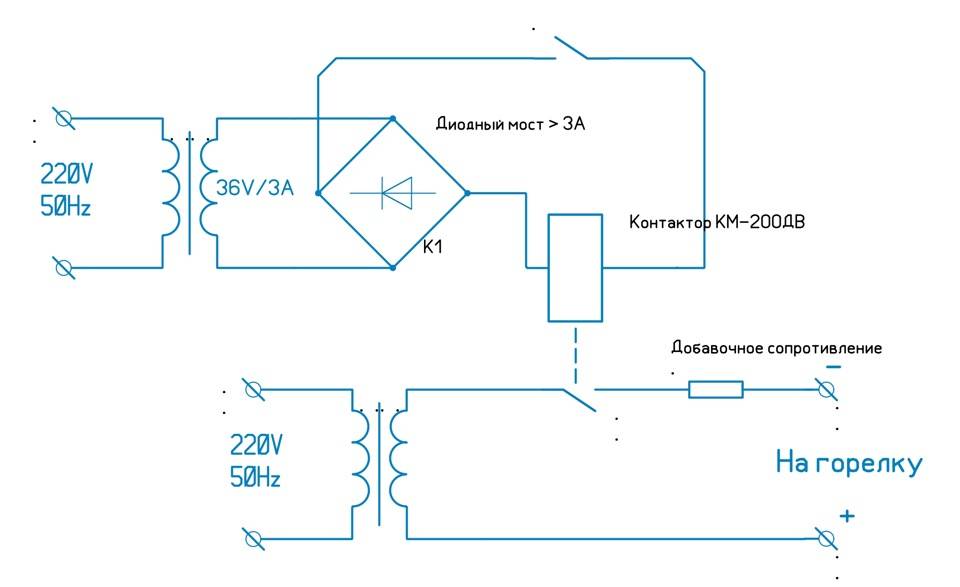

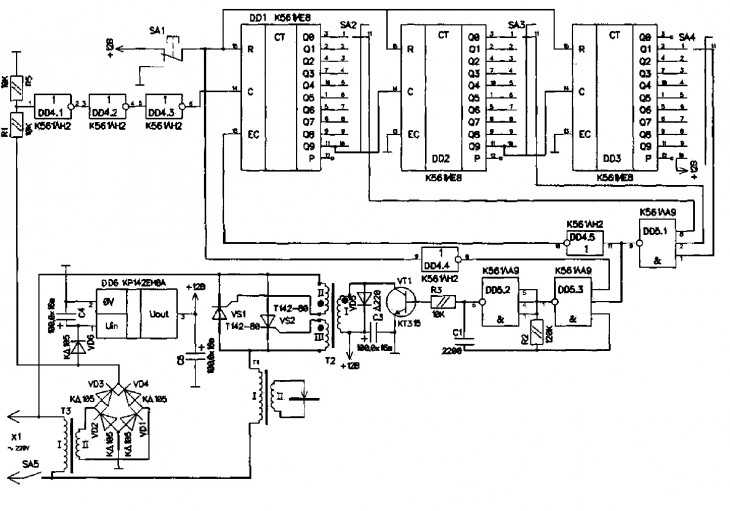

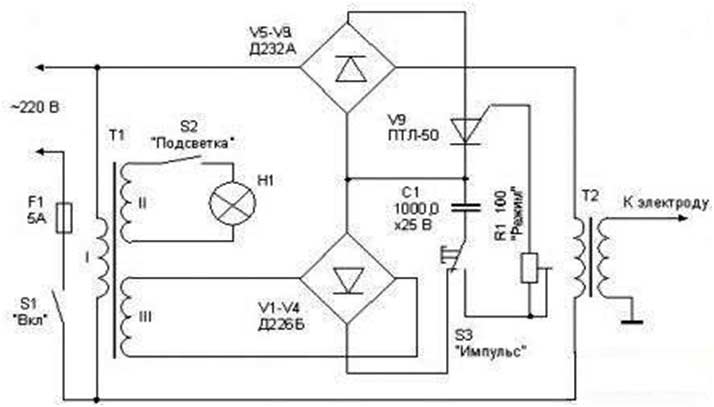

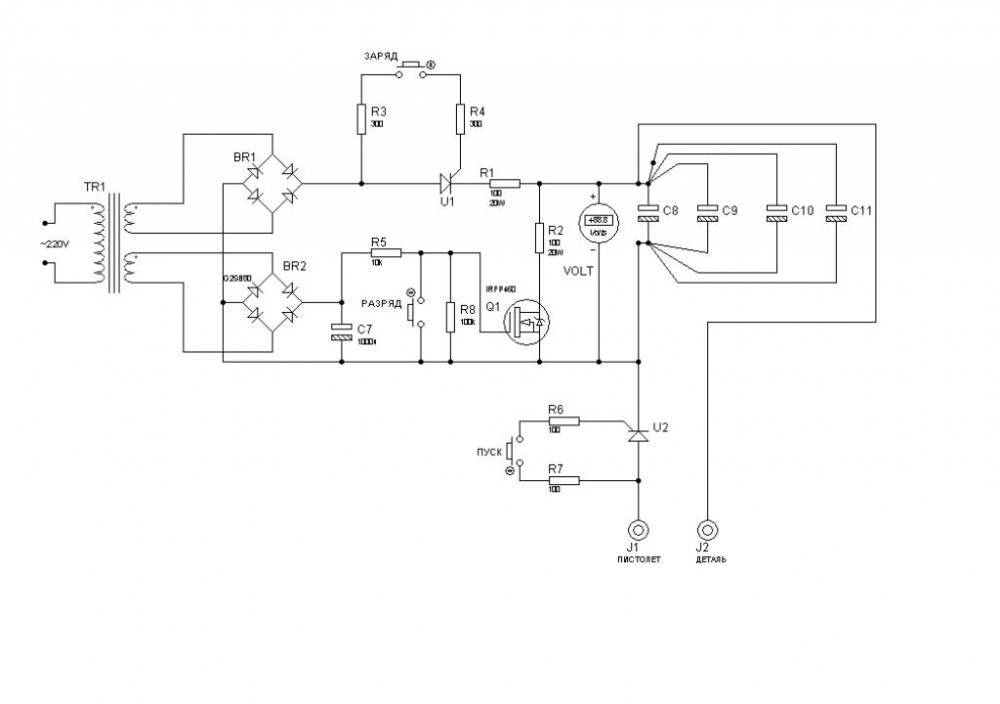

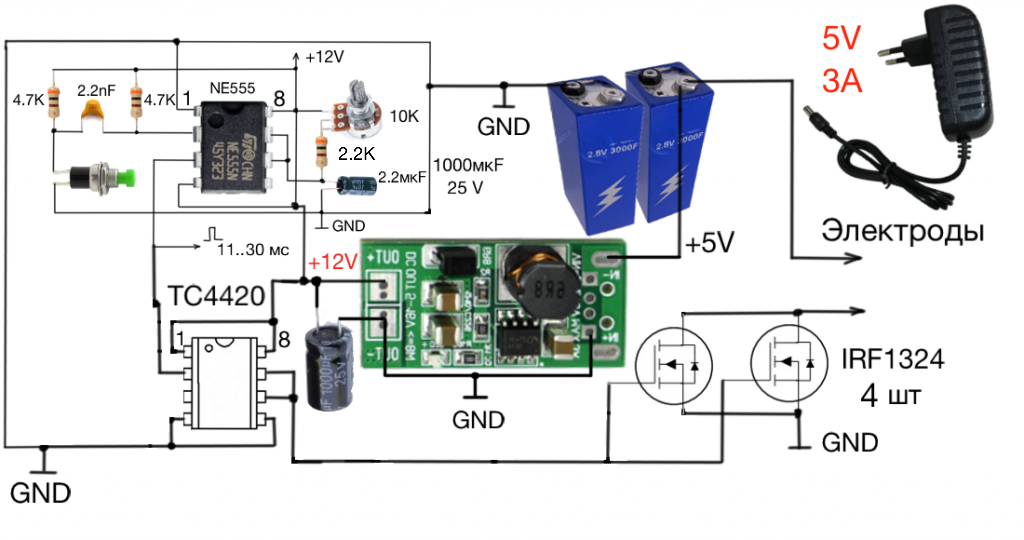

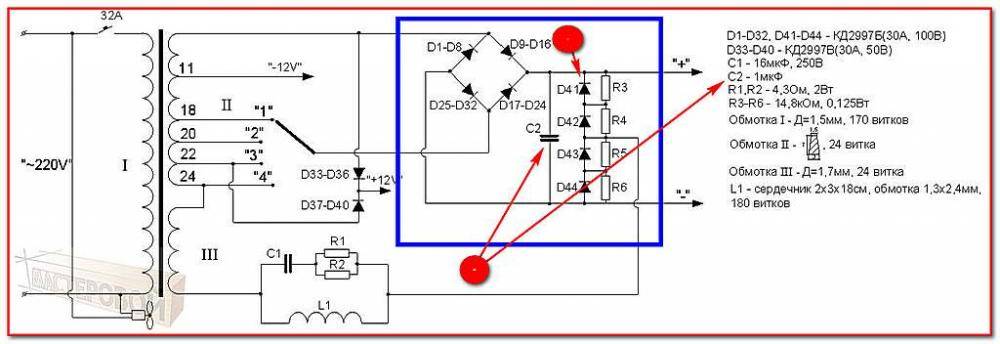

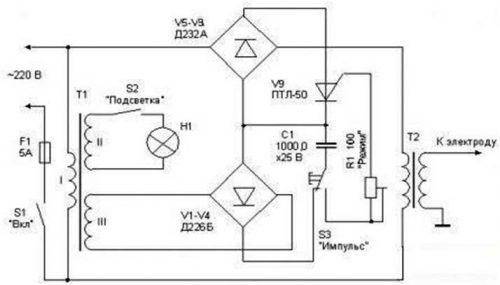

Чтобы сделать конденсаторную сварку своими руками потребуется схема и описание процесса. Ниже на картинке изображена схема конденсаторного сварочного аппарата, которая потребуется при его сборке.

Главное все собирать четко по схеме. Если все будет выполнено правильно, а все детали будут исправными, то проблем с работоспособностью самодельного сварного оборудования возникнуть не должно. Но все же трудности могут возникнуть с трансформатором. Как было указано выше, можно использовать прибор от микроволновки, его можно недорого купить на рынке с использованными элементами.

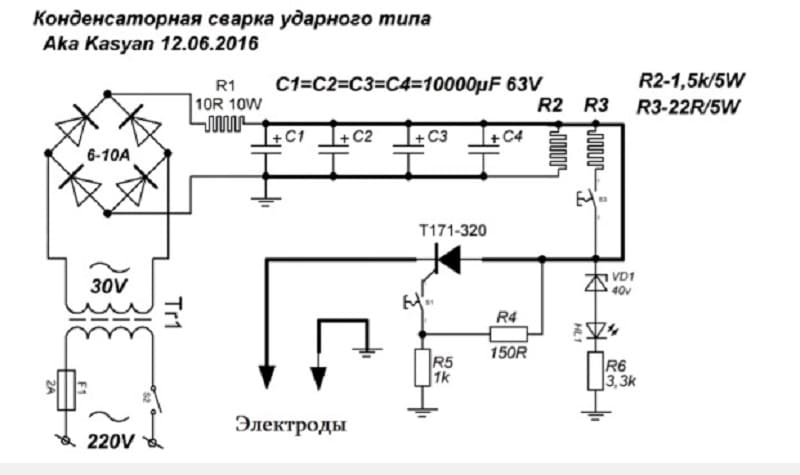

В этом деле может потребоваться схема конденсаторной сварки ударного типа от Aka Kasyan.

Однако перед тем как устанавливать, трансформатор переделывается:

- Обязательно удаляются магнитные шунты, убирается вторичная обмотка.

- На свободную область место наматывается 2-5 витков вторичной обмотки. Для этих целей применяется толстый провод из меди.

- При настройке число витков меняется.

Особенности сборки

Схема конденсаторной сварки, собранной своими руками требует соблюдения важных принципов

Важно чтобы все было выполнено строго по алгоритму, только так можно получить качественное и исправное оборудование

Особенности сборки и работы прибора:

- На начальном этапе сварочные разряды тока должны поступать на область первичной обмотки трансформаторной катушки. Также они должны доходить до диодного моста.

- После на мост поступает сигнал от тиристора. Но перед этим данный элемент необходимо подключить к кнопке, которая подает импульс.

- Чтобы происходило скапливание сварочных импульсов, конденсаторные элементы встраиваются в цепь тиристора. Одновременно с этим конденсатор подключается к диодному мосту и к области первичной обмотки трансформатора.

- Во время включения самодельного оборудования с конденсаторами происходит накапливание электричества, исходящего из розетки. После этого нужно нажать на кнопку, а накопленное электричество в это время передвигается через резистор и тиристор, оно образует импульс.

- После импульс переходит на электрод. Как раз в этот момент требуется остановить подачу электричества к сварному прибору.

Это простая схема конденсаторной точечной сварки своими руками. При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

Если вы решили сделать конденсаторную точечную сварку своими руками, то предварительно рассмотрите ее важные особенности и нюансы. Несмотря на то, что данная технология считается простой, она имеет важные принципы и правила, которые нужно учитывать при ее проведении. Не стоит забывать про принципы, виды и отличительные качества. Также, перед тем как приступать к сооружению самодельного аппарата для сварки, стоит подготовить необходимые элементы.

Разновидности

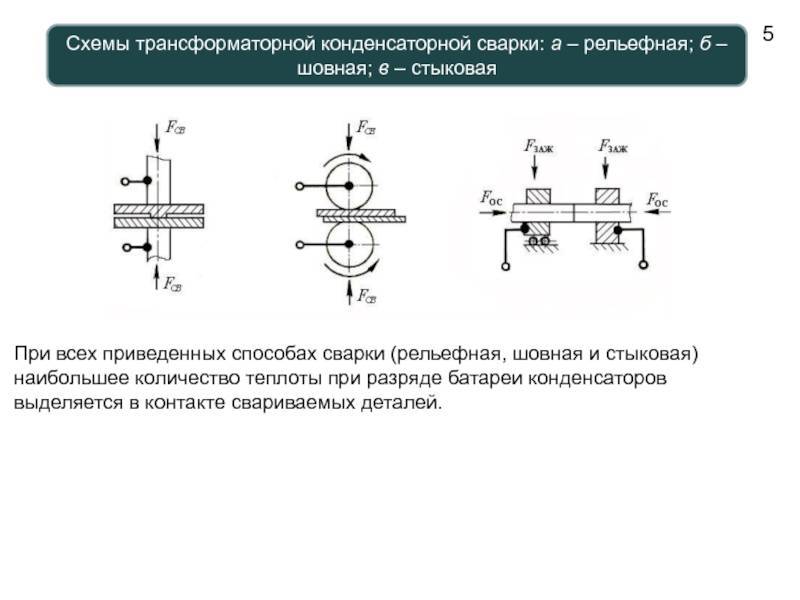

Каждая из рассматриваемых разновидностей КС применяется в зависимости от того, какой результат нужен.

Точечная конденсаторная сварка

Соединение заготовок осуществляют в определённых точках (отдельных местах), это регламентировано ГОСТ 15878-79.

Структура и границы такой точки зависят от следующих параметров:

- геометрических поверхностных характеристик электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Такой вид КС отлично подходит для работы с листовыми или профильными заготовками, при этом они накладываются друг на друга внахлёст.

Типы точечных соединений

Роликовая конденсаторная сварка

Другое её название – шовная. Представляет собой непрерывный ряд из перекрывающих друг друга точек. Токопроводящие электроды в виде роликов выполняют шов при прокатке через них наложенных внахлёст заготовок.

Подобную сварку используют для производства различных ёмкостей: баков, канистр, сосудов и т.д.

Схема роликовой сварки с разрезом шва

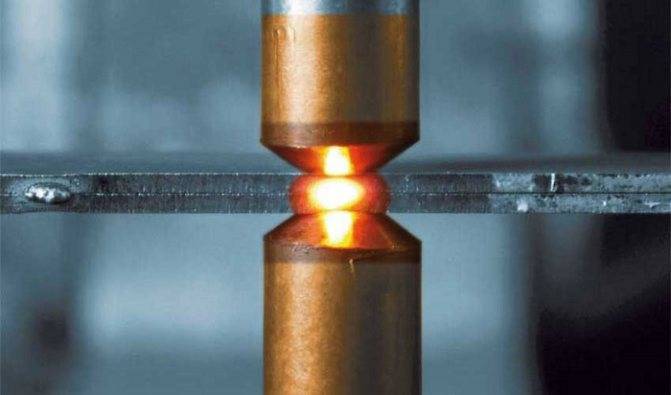

Стыковая конденсаторная сварка

Сварку оплавлением при таком способе получают при медленном приближении деталей, на которые подаётся ток. При соприкосновении двух поверхностей в зонах микроконтактов получается взрывное оплавление из-за возникновения в этих местах высокой плотности тока.

Важно! Магнитное поле выталкивает наружу кипящий металл, а сдавливание заготовок способствует образованию шва. Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали. Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали

Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали.

Несложные заготовки сращивают, пользуясь способом сопротивления, прижимая друг к другу и пропуская через них ток. В результате чего металлы в месте соприкосновения становятся пластичными, и происходит их осадка. Обязательна предварительная подготовка мест контакта.

Это интересно: Сварка чугуна с помощью инвертора и полуавтомата — это важно знать

Технологические особенности

Технология, при которой место соприкосновения двух соединяемых металлов подвергается механическому усилию сжатия и последующему нагреву в результате пропускания электротока, называется контактной сваркой.

Контактная сварка

Контактная сварка

Точечная сварка для аккумуляторов своими руками

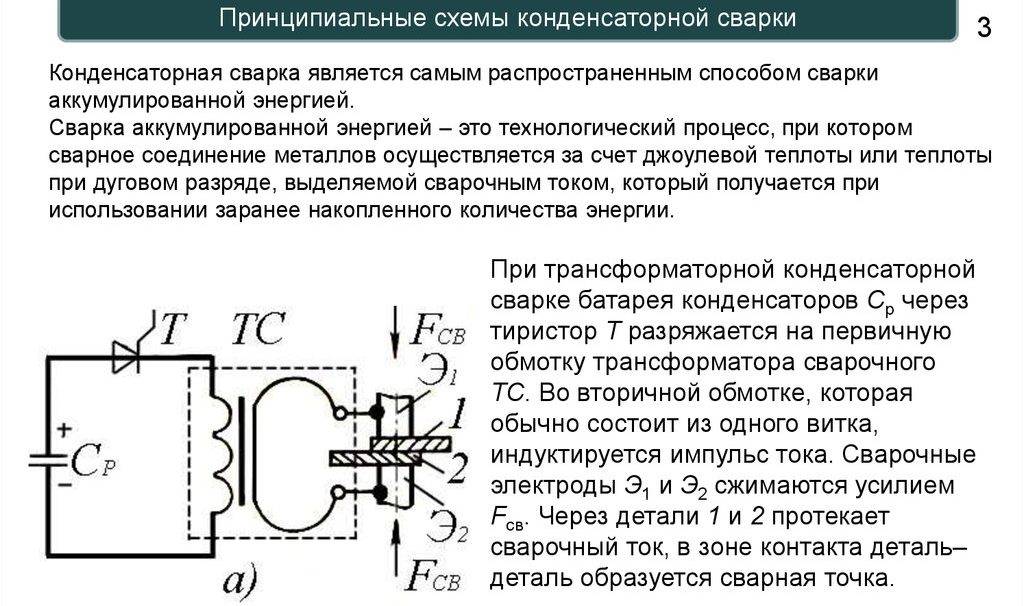

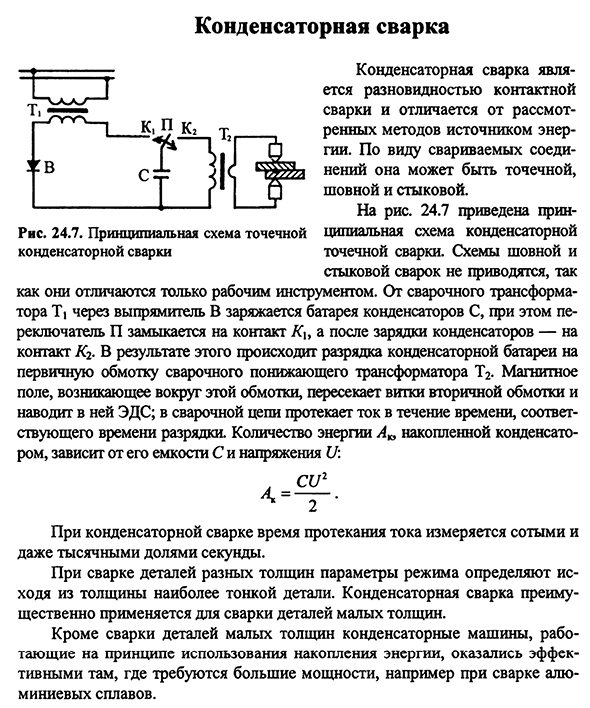

Конденсаторная сварка (КС) представляет одну из разновидностей подобной технологии с использованием аккумулированной энергии. Основное её отличие – кратковременная подача тока на стык, обусловленная временем разряда конденсаторов.

Внимание! Источником энергии электрического тока, проходящего через место контакта, служат конденсаторы, имеющие большую ёмкость. Разряжаясь через сварочную зону, они расплавляют металлы. Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта

Этим обеспечивается устойчивое качество соединения деталей в местах стыка

Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта. Этим обеспечивается устойчивое качество соединения деталей в местах стыка.

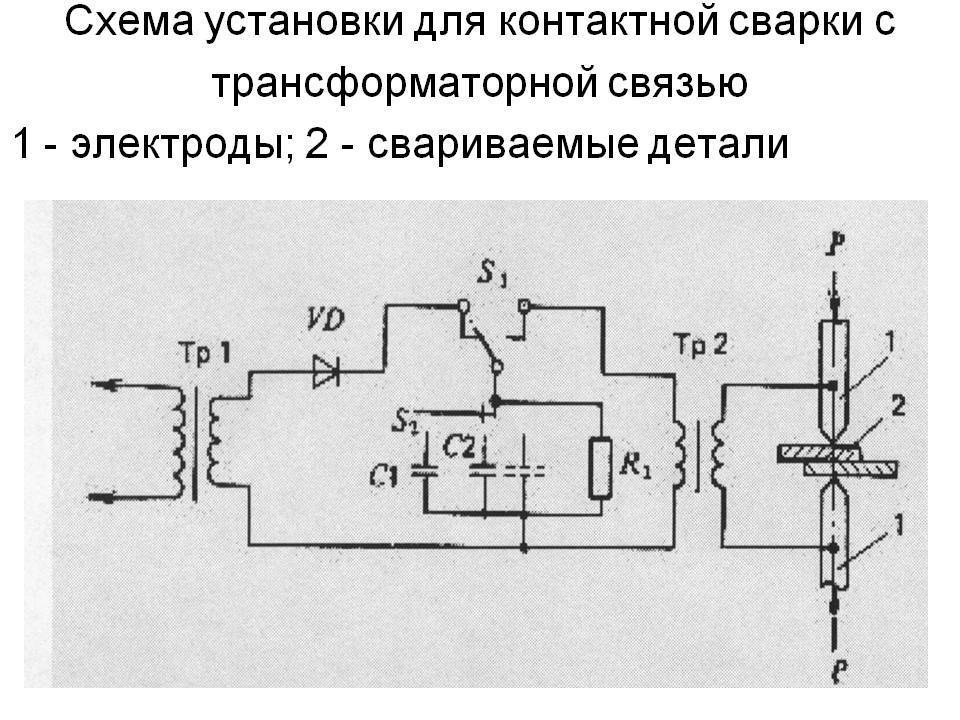

Используемое оборудование

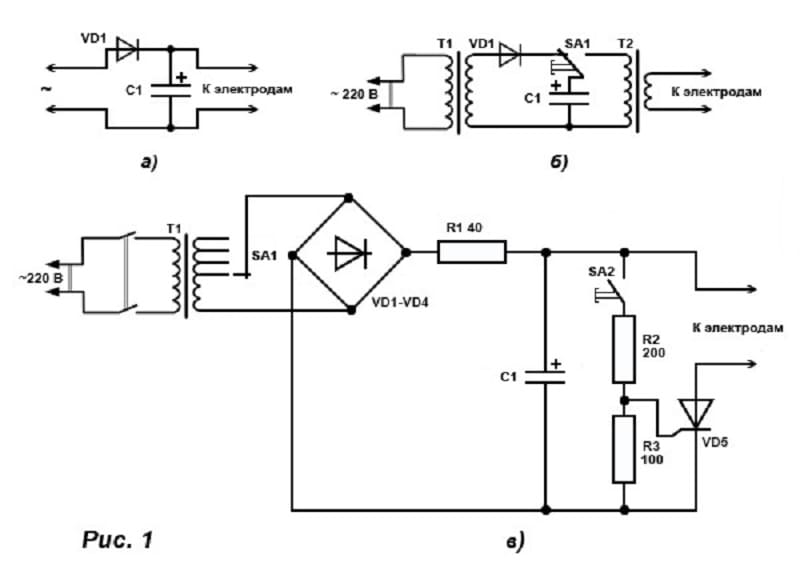

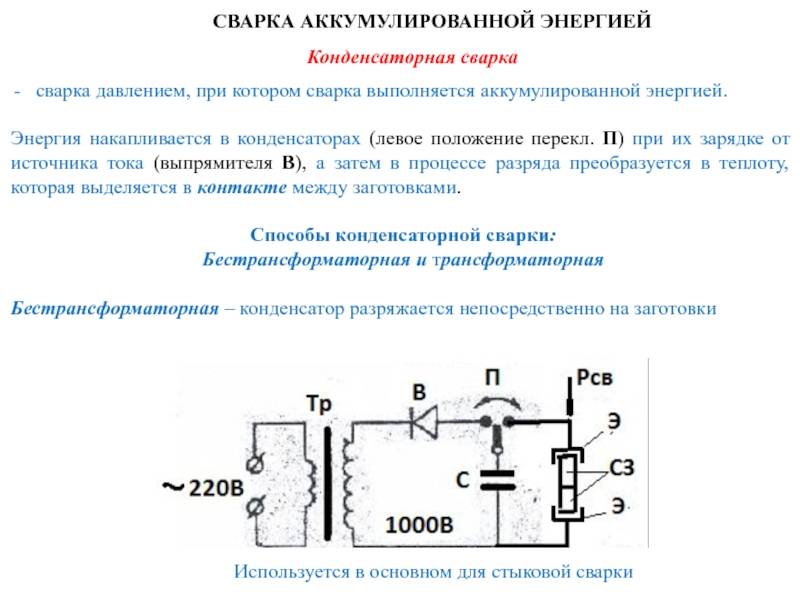

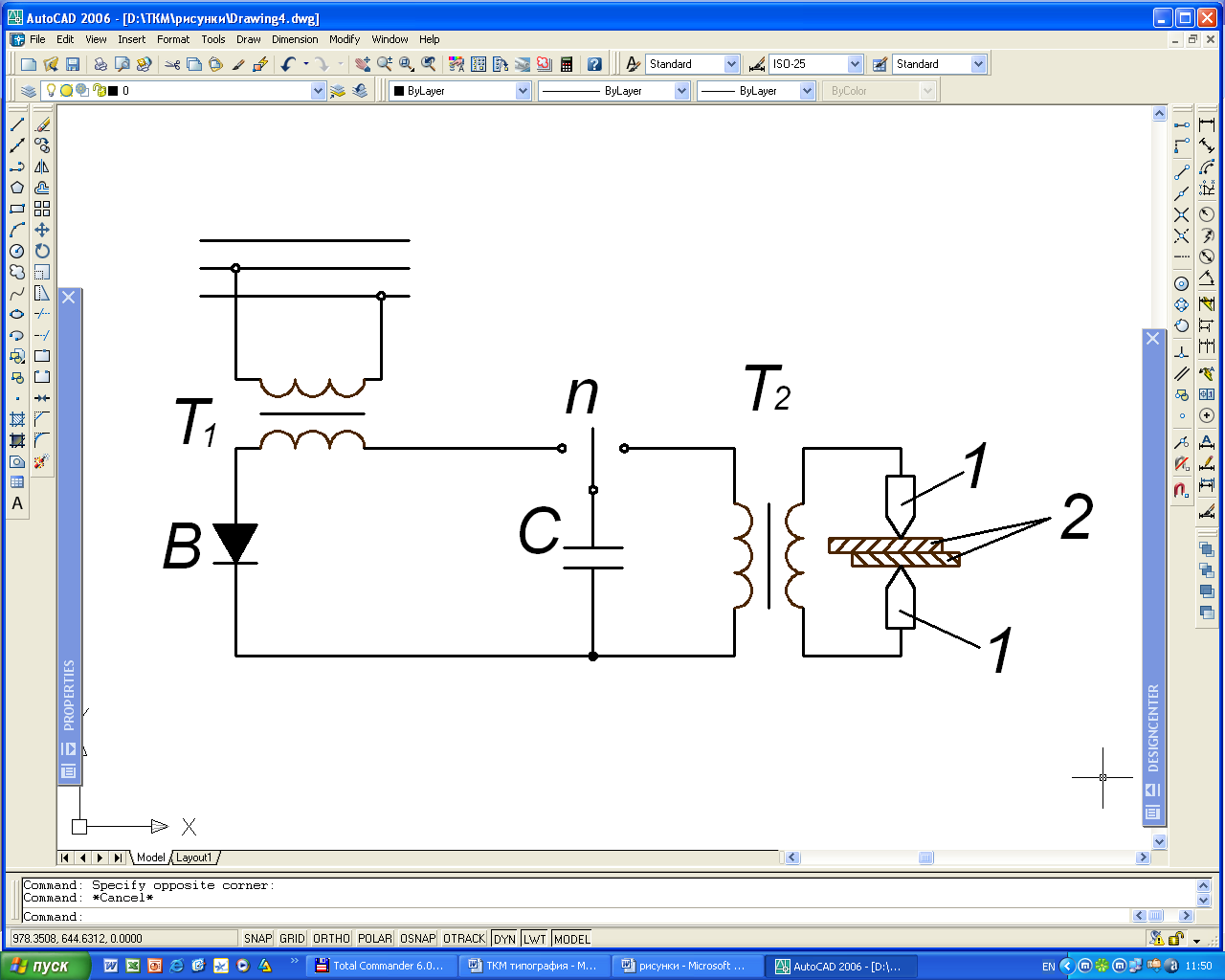

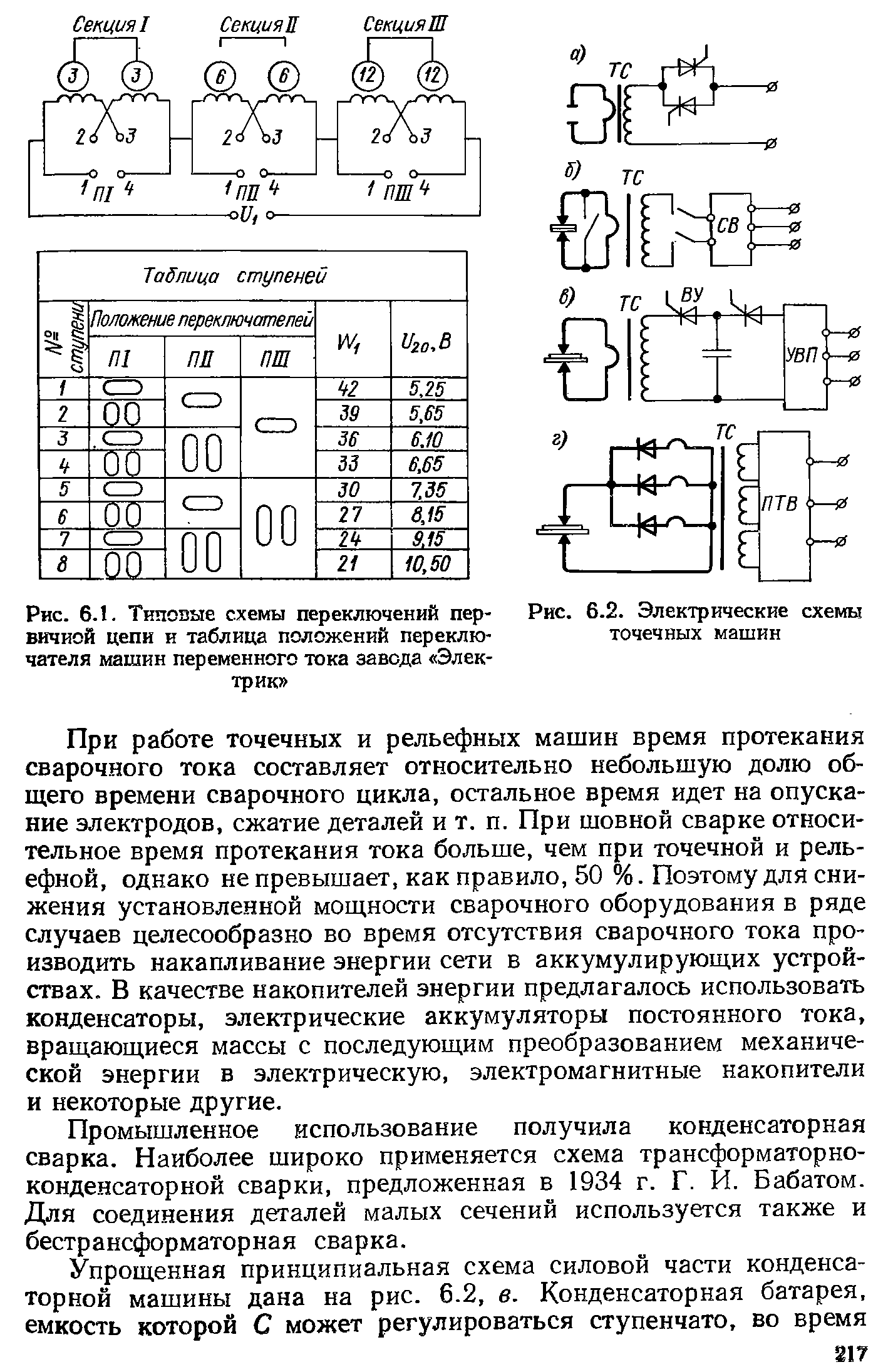

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора позволяет регулировать напряжение заряда и ток разряда. Использование при разряде понижающего трансформатора даёт увеличение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования теплового поля непосредственно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. При необходимости токи увеличивают до 1,2 кА (при U = 60 V) и воздействуют на детали до 0,6 с.

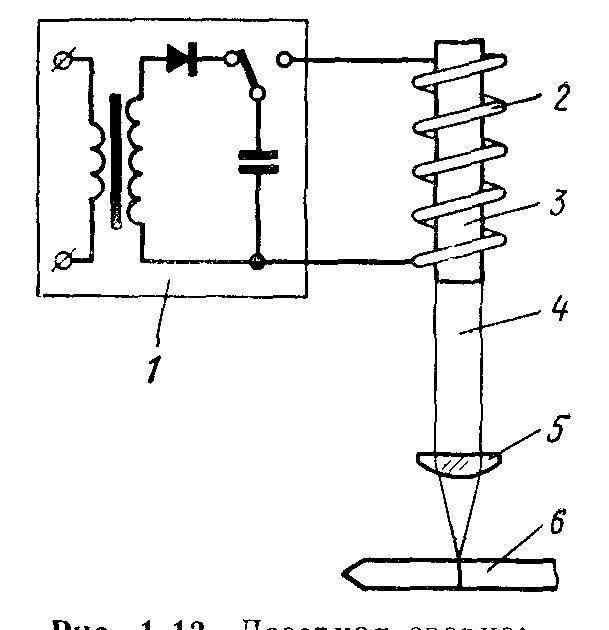

Трансформаторная и безтрансформаторная схемы КС

Трансформаторная и безтрансформаторная схемы КС

Основные приёмы

Соединение двух металлов с помощью КС можно выполнять несколькими способами. К ним относятся следующие категории подобной технологии:

- точечная – применяется для сопряжения элементов, у которых большая разница в толщине материала (лист и шпилька), а также используется для выполнения электровакуумных электронных изделий и в точном приборостроении;

- шовная или роликовая – с помощью такой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а место соединения являет собой сплошной шов;

- стыковая – разряд сначала оплавляет концы заготовок, потом их прижимают (метод оплавления), или ток подают в момент соприкосновения поверхностей (метод сопротивления).

Информация. Метод оплавления требует обязательного наличия выступа на привариваемых деталях. Это цилиндр диаметром 0,6-0,8 мм и высотой 0,55-0,75 мм. Такой выступ позволяет точно позиционировать место сварки и гарантировать устойчивую дугу горения по всей поверхности при разряде конденсатора.

Основные преимущества

К плюсам КС можно отнести следующие моменты:

- прочность места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узкий сектор температурного воздействия;

- отсутствие всплесков нагрузки в сети питания при наличии больших сварочных токов.

Некоторые недостатки

Наличие специальных сварочных устройств и дополнительного оборудования, лимит на применение больших сечений могут вполне считаться минусами подобной технологии.

Сборка точечной сварки своими руками и ее использование

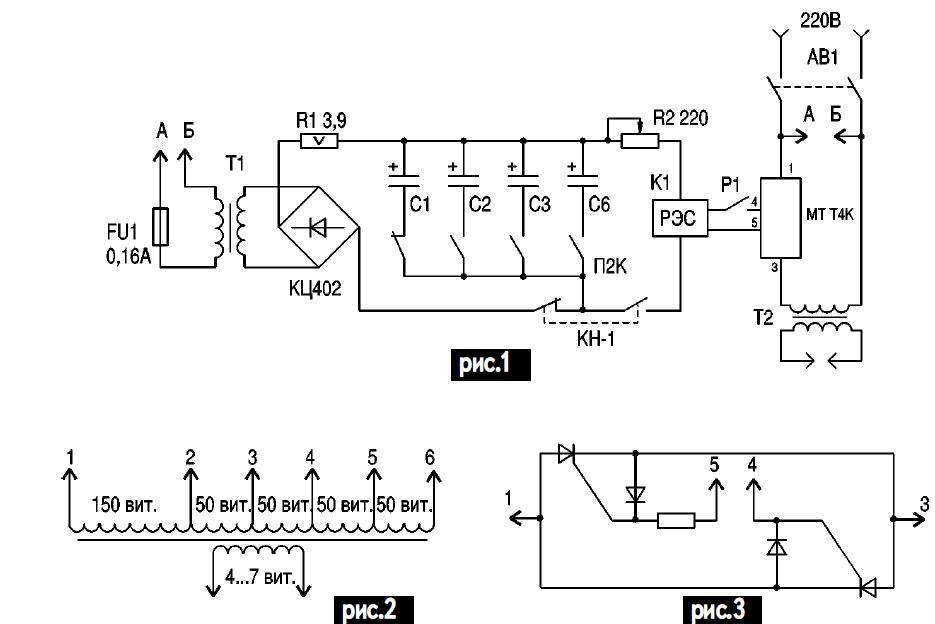

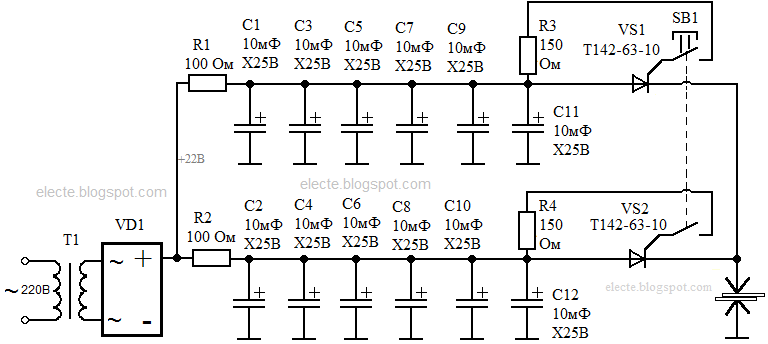

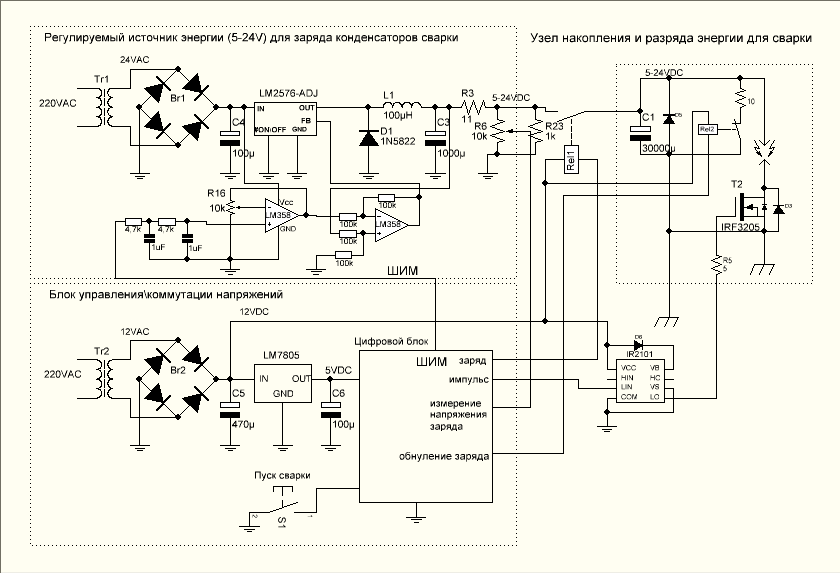

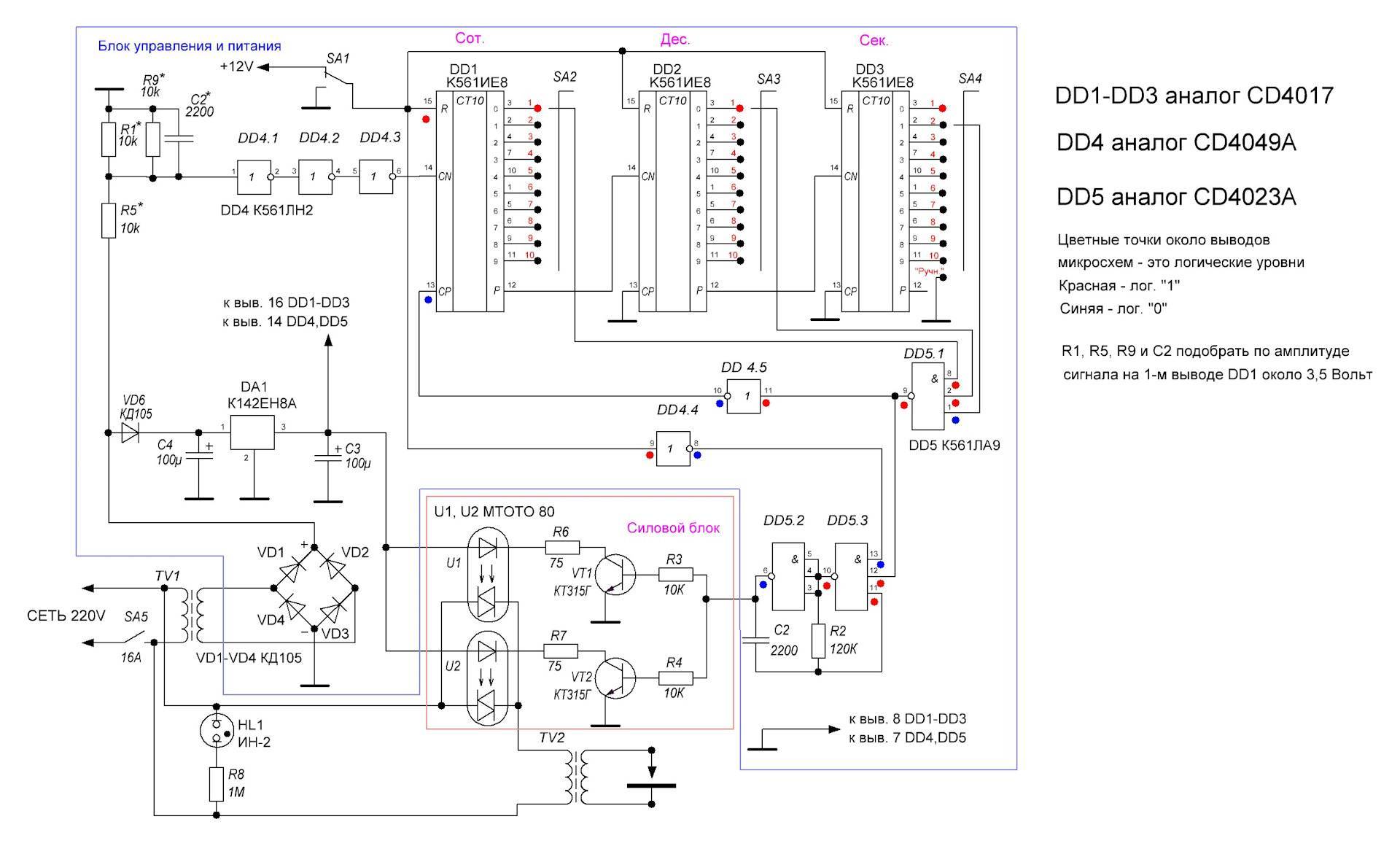

Схема устройства точечной сварки любой разновидности включает в себя два блока: сварочный и импульсный. Дополнительно требуется установить механизм регулировки режима сварки и защиты.

Для работы с тонкими металлическими листами подойдет упрощенный аппарат. Подача импульса в таких инструментах производится с помощью трансформатора. При этом один конец обмотки соединяется с массивной металлической деталью, а другой – с медным электродом. Сварка проходит с использованием одного только верхнего электрода.

Схема сборки агрегата

Подача импульса в таком инструменте производится с помощью трансформатора.

Первичная обмотка в трансформаторе проводится через выпрямительный диодный мост и подключается к сети. На диагональ моста идет сигнал с тиристора. Управление тиристором производится при помощи специальной кнопки запуска.

Конденсатор подсоединяют к сети тиристора, подключают к диодному мосту, откуда выводят на первичную обмотку. Для зарядки конденсатора включают вторичную вспомогательную цепь с трансформатором и диодным мостом.

В качестве источника импульса применяют конденсатор емкостью 1000-2000 мкФ. Трансформатор для системы изготавливается из сердечника разновидности Ш40, рекомендуемая толщина – 7 см. Для первичной обмотки понадобится провод, диаметр которого 8 мм, он наносится в 300 мотков. Для вторичной обмотки из медной шины нужно сделать 10 витков. Входной трансформатор можно применять любой модели, главное, чтобы мощность была не ниже 10 Вт, а напряжение – 15 Вт.

Если необходимо сваривать листы и провода большей толщины, до 0,5 см, рекомендуется внести некоторые изменения в конструкцию. Для того чтобы управлять сигналом, понадобится пускатель модели МТТ4К, включающий тиристоры, расположенные параллельно, резистор и диоды. Для регулирования времени работы в цепь дополнительно устанавливается реле.

В более мощном инструменте энергия будет накапливаться в батарее, состоящей из параллельно соединенных конденсаторов.

Такая сварка будет работать по следующей схеме. Сначала нажимают пусковую кнопку, включающую реле времени. Затем через тиристоры включается трансформатор для сварки, и реле времени отключается. Длительность воздействия импульса регулируют при помощи резистора.

Описанный аппарат является более мощным, поэтому необходимо сделать качественный сварочный блок. На роль электродов вполне подойдут клещи с давлением 20 кг/кв. см с небольшим диаметром.

Проведение процесса сваривания самодельным сварочным агрегатом

После изготовления сварочного аппарата можно переходить непосредственно к процессу сварки.

Поверхность деталей тщательно очищается от ржавчины, загрязнений или окисной пленки. Затем все детали совмещаются в нужном порядке и в правильном положении, помещаются между электродами. Нажав на пусковую кнопку, подают рабочий импульс. Электроды сжимают, оставляя в таком положении на 1-2 мин, чтобы ядро лучше кристаллизировалось. Выждав нужный промежуток времени, электроды можно раздвинуть и приступить к сварке в другой точке. Шаг сварки зависит от толщины материала, но обычно не превышает 6 см. Процесс повторяют нужное количество раз.

В процессе сварки могут понадобиться дополнительные инструменты, такие как болгарка, наждачная бумага, плоскогубцы, нож, отвертка и т. д.

Краткие сведения

Технология образовалась в начале ушедшего столетия. За прошедший век он не испытала значительных метаморфоз, и показала себя качественным методом сварки металлов. Она приобрела большую популярность, отчасти благодаря ее совершенству.

В ходе выполнения применяют короткие тепловые импульсы, которых хватает, чтобы образовалось соединение, но маловато для того, чтобы металл перегрелся.

В связи с этим становится возможным сваривать тонкие элементы небольшого размера, которые с легкостью видоизменяются под воздействием значительных температур.

Мастеру не обязательно иметь высокую квалификацию, для выполнения такой работы. Такой тип сваривания весьма актуален среди мастеров.

Отличие конденсаторного метода от контактного состоит в следующем: при контактном сваривании подача тока выполняется без перерывов, а при конденсаторном — толчками.

При этом практикуется короткая и мощная поставка тока. Во время сборки задействуют ёмкие конденсаторы, для выработки тока большей силы.

Во время работы принимается во внимание толщина металла, в частности присущие ему черты. Например, металл предрасположен к искажениям и аккумуляции напряжения, значит нужно будет урегулировать протяженность импульса

Это всего одна из ее многочисленных функций. При выполнении более серьезных работ советуем внимательно изучить ГОСТ.

Общие сведения

Конденсаторная сварка считается одной из самых часто применяемых. Свою популярность она получила благодаря высокому качеству соединения и его долговечности. Чтобы использовать её для своих целей, необходимо подробно изучить всю доступную информацию. Она поможет избежать ошибок в изготовлении устройства и процессе соединения деталей.

Достоинства и недостатки

Самодельная контактная сварка на конденсаторах часто применяется не только в промышленности, но и в домашних условиях. Для её осуществления достаточно небольшого помещения, в котором можно расположить малогабаритный аппарат.

Основные преимущества технологии:

- высокая производительность;

- возможность скрепления деталей, изготовленных из разных материалов;

- долговечность применяемого оборудования;

- малое тепловыделение;

- высокая точность и качество шва;

- отсутствие затрат на покупку дополнительных расходных материалов.

Несмотря на большое количество достоинств, у технологии есть и несколько недостатков

Среди основных недостатков выделяются такие:

- ограниченность размера сечения соединяемых деталей;

- кратковременность мощности процесса;

- помехи в сети, создаваемые импульсной нагрузкой.

Особенности применения

Во время конденсаторной сварки наблюдаются некоторые особенности, которые по-разному влияют на качество работы. Из-за этого следует учитывать все мельчайшие факторы и стараться добиться идеального результата.

Основные особенности:

- Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата.

- Продолжительность процесса выделения энергии составляет от 1 до 3 миллисекунд. За счёт этого снижается термическое воздействие на зону, находящуюся вокруг места контакта.

- Для выполнения сварки в домашних условиях необходимо подключать прибор к обычной электросети, а в промышленности — к специальным устройствам, обладающим высокой мощностью.

- Лучше всего использовать конденсаторную сварку для ремонта кузова автомобиля или любого другого транспортного средства. С её помощью тонкий лист металла не будет подвержен деформации, что значительно улучшит качество выполненной работы.

Основные требования и технологические приёмы

Для того чтобы хорошо выполнить соединение двух деталей, необходимо принять во внимание основные требования к процессу. Они помогут избежать недочётов в работе и снизят риск возникновения непредвиденной ситуации. Условия проведения работы:

Условия проведения работы:

Условия проведения работы:

- Для обеспечения максимально надёжного соединения необходимо в момент импульса оказывать достаточное давление контактных элементов на заготовки.

- Разжимать электроды следует через небольшой промежуток времени после завершения импульса. Это поможет получить лучшую кристаллизацию деталей.

- Поверхности скрепляемых деталей должны быть хорошо очищены от каких-либо загрязнений (ржавчина, плёнка окиси). Это позволит снизить сопротивление и увеличить воздействие тока на заготовку. При этом эффективность сварки значительно повысится.

- При выборе электродов следует отдавать предпочтение медным стержням. Их диаметр в точке контакта должен быть в 3 или более раз больше толщины скрепляемых деталей.

Среди них выделяются следующие:

- Точечная. Она используется для скрепления элементов, которые имеют различную толщину. Схема точечной сварки на конденсаторах предусматривает её использование в приборостроении и электронике.

- Роликовая. Этот вид представляет собой несколько последовательных точечных соединений, которые образуют сплошной шов. В такой сварке используются электроды, имеющие форму вращающейся катушки.

- Ударная. Она предназначается для создания цельных конструкций из деталей с небольшим сечением. Перед началом процесса подаётся дуговой заряд, который оплавляет края заготовок. Благодаря этому упрощается сваривание элементов после их соприкосновения.

Разновидности

Всего выделяют несколько типов конденсаторной сварки. Каждый из них имеет определенные особенности и позволяет выполнять некоторые важные задачи. Перед тем как приступать стоит рассмотреть основные нюансы каждого метода.

Точечная

Точечная сварка на конденсаторах осуществляется по принципу контактной технологии. Во время ее проведения создается короткий импульс тока, который быстро расплавляет металл и сваривает элементы.

Эта разновидность сварки считается популярной. Ее применяют во многих отраслях производства. Конденсаторная точечная сварка может проводиться в бытовых условиях своими руками. При помощи этого способа можно сварить компоненты с разным показателем толщины.

Роликовая

Роликовый конденсаторный сварочный процесс производится по тому же принципу, что и точечная технология, но готовые «точки» частично перекрываются между собой. Соединение обладает герметичной структурой, через него не проходит влага и частички пыли.

Обратите внимание! Роликовая сварка с использованием конденсаторов применяется в промышленности. Но особенно часто к ней прибегают при производстве изделий вакуумного и мембранного типа

Ударная

Ударно-конденсаторная сварка осуществляет сваривание отдельных металлических компонентов, которые формируют цельную конструкцию. Электричество поступает к месту сваривания, оно имеет вид кратковременного удара. Данная технология уменьшает длительность сварных операций до 1,5 м/с.

Заключение

Можете использовать трансформаторы малой мощности для зарядки конденсаторов, но тогда нужно выбрать резистор соответственно с максимальным током зарядки, иначе он быстро нагреется и сгорит. Готовность возникает из-за достижения напряжения постоянного тока на конденсаторе, что является результатом преобразования переменного напряжения (для сети 50 Гц это около 1,41 х значение переменного напряжения), и это можно контролировать, например, вольтметром. Очевидно следует использовать специальные конденсаторы для импульсной работы. Стоит позаботиться о том, чтобы допустимое рабочее напряжение конденсаторов находилось с определенным запасом по отношению к предполагаемому значению.