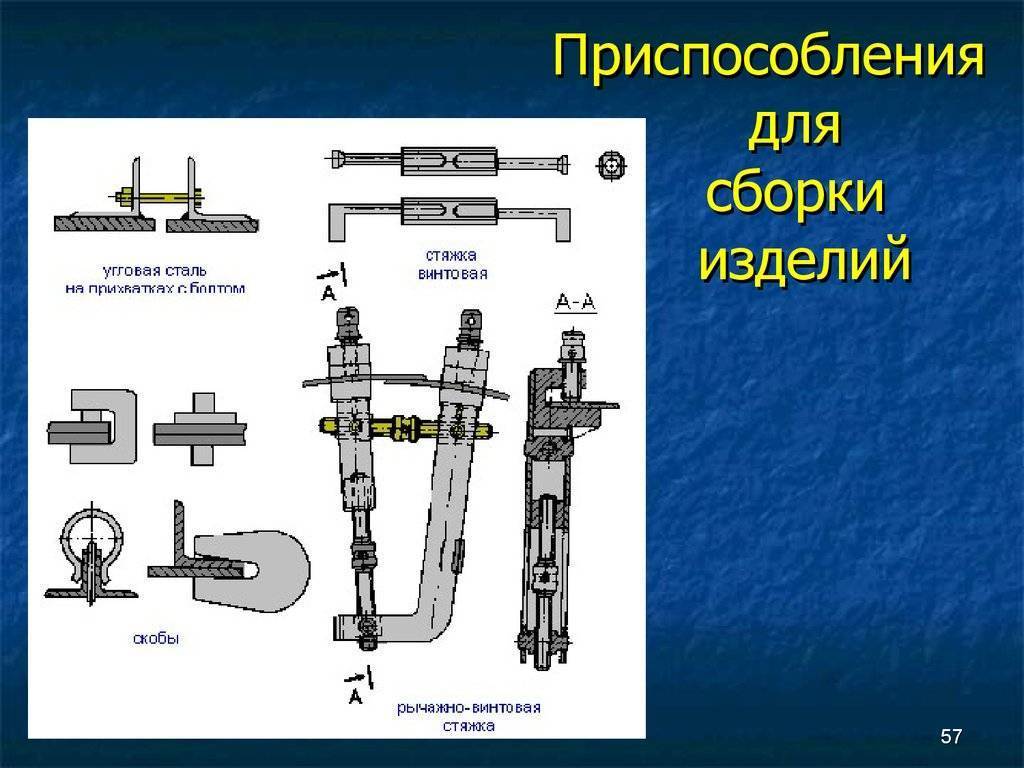

Главные виды сборочно-сварочных приспособлений

Для получения качественного шва детали изделия необходимо правильно расположить их в пространстве относительно друг друга. Чтобы сделать данное действие, применяются специальные приспособления различных видов для сборки и сварки.

Они разделяются на:

- сборочные;

- сварочные;

- сборочно-сварочные.

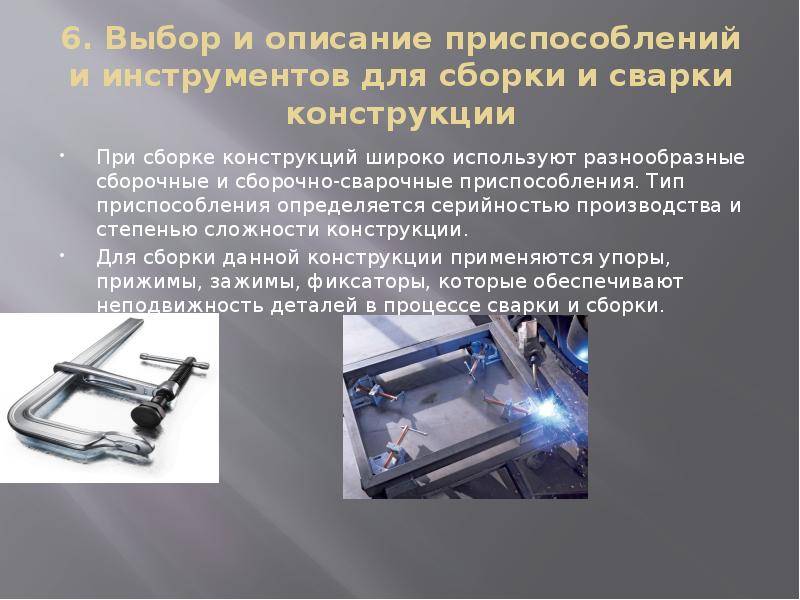

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Сварочные приспособления применяются для соединения заранее собранных изделий, зафиксированных в определенном положении. К ним также можно отнести зажим массы. Третий вариант позволяет совмещать перечисленные выше две операции.

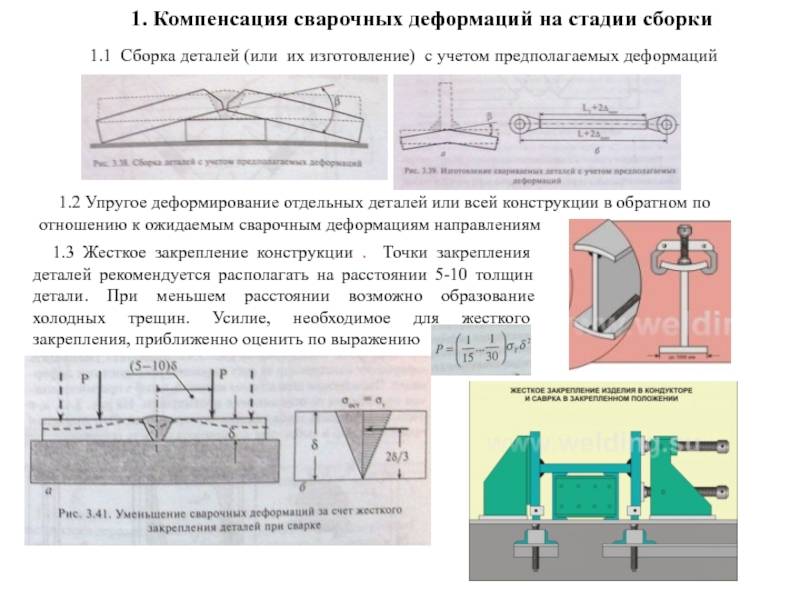

Стоит отметить, что сборочные механизмы должны допускать свободное перемещение частей конструкции. В процессе работы они будут нагреваться, и их размеры могут меняться.

Если детали будут располагаться вплотную друг к другу без возможности перемещения, тогда могут произойти деформации, возникающие из-за термического воздействия.

При работе с крупными деталями, обладающими малой жесткостью, инструменты должны обеспечивать возможность соединения только кромок деталей, а не всей конструкции целиком.

Затем достаточно накинуть на изделие клеммы массы сварочного аппарата и можно приступать к работе. Иногда можно воспользоваться и массой самих деталей. Под своим весом они могут достаточно надежно расположиться в необходимой конфигурации.

Однако данный вариант не всегда применим, поэтому всегда лучше иметь под рукой клещи для сварки.

Сварка неплавящимся электродом для скруток

Как известно, сварка труб не является единственным видом сварочных работ, ее нередко выполняют для соединения металлических проводов в местах соединения, выполнения скрутки и для ремонта или изготовления самодельных термопар. Чтобы изготовить это приспособление, может понадобиться понимание того, что же такое сварка и как именно работает закон электромагнитной индукции.

Схема сварки неплавящимся электродом.

Поэтому приспособление для сварки часто собирается своими руками. Здесь есть маленькое «но», желая, сделать подобное устройство, следует иметь в виду, что стоимость готового изделия ниже, чем итоговая сумма за приобретение всех компонентов. Но если для создания приспособления будут использоваться старые трансформаторы, переключатели с других устройств, к примеру, ненужные уже пассатижи, тогда действительно стоит попробовать сделать приспособления для выполнения пайки или соединения.

Используемый способ соединения относят к видам сварки неплавящимся электродом. В качестве электрода можно использовать графит, который легко извлекается из простого карандаша, жидкий флюс продается в магазинах радиоэлектроники. Самодельный флюс можно сделать из смеси борной кислоты и воды, доведенной до состояния кашицы.

Для изготовления приспособления понадобится трансформатор на 20-50 В, один соединительный провод для выхода в сеть, два – для подсоединения, один – для подведения электрода. В качестве держателя электрода можно использовать любые подручные средства, это зависит от возможностей и наличия предметов, имеющихся в арсенале, к примеру, шприц аптекарский, штатив школьный, цилиндры или болты.

В процессе изготовления сварки неплавящимся электродом для скруток понадобится трансформаторная катушка.

Трансформаторную катушку на 20-20 В можно без труда купить в магазине, как и каркас для сварочного аппарата. Но зная устройство трансформаторной катушки, имея в наличии лишний, уже непригодный трансформатор, его всегда можно исправить, дополнив необходимым количеством витков. Используя стандартную схему сварочного аппарата, подсоединить по инструкции все провода. Если приспособление будет использоваться электриком для сварки скруток, рекомендуют использовать рабочие провода длиной не меньше 3 м, чтобы была свобода доступа к работам на потолке.

Стоит упомянуть о соблюдении мер безопасности. Существуют некоторые способы защиты лица, особенно глаз от сварки. Конечно, такой способ изготовления сварочной маски весьма примитивный, и ни в коем случае нельзя его использовать во время сварки труб, а только для тоненьких проводов. Взять темную пластиковую бутылку от любого напитка, вырезать из нее очки с очень длинными дужками и соединить сзади на затылке клеммой или зажимом. Для недолгой случайной работы подойдет. Но все же стоит напомнить, ведется защита глаз не только от яркого свечения, но и от случайного попадания раскаленных кусочков металла. Поэтому, заменяя маску картонками и газетками, человек сильно рискует.

Оборудование, инструменты, материалы

Прежде чем начинать изготавливать поделки из металла с помощью сварки, необходимо сделать предварительный эскиз изделия. Для этого понадобятся бумага и карандаш. Ну и конечно фантазия автора, которая является самым главным инструментом. Также можно выбрать один из эскизов, имеющихся в изобилии в интернете.

В качестве основного оборудования необходимо иметь сварочный аппарат и расходные материалы. Также для этого вида искусства понадобятся такие прозаичные вещи:

- Листовое железо необходимого размера.

- Болгарка, чтобы делать из листа железа необходимые выкройки.

- Дрель для сверления отверстий.

- Молоток для сбивания окалин.

- Зубило.

- Плоскогубцы.

- Ножницы по металлу.

- Стальные прутья различной длины.

- Шлифовальный круг для зачистки металла.

- Наждачная бумага.

- Рулетка.

Листовое железо должно быть тонким, чтобы его можно было с легкостью резать и гнуть. В качестве сварочного аппарата можно порекомендовать инвертор, работать с которым легко и приятно. Для декора могут понадобиться шайбы и болтики, а для соединения деталей гвоздики. Конкретный набор инструментов и деталей зависит от вида выполняемого изделия. Многое можно найти у себя в хозяйстве, недостающее нетрудно прикупить в магазине.

Для предварительной очистки поверхности металла необходимо средство, с помощью которого будет легко удалить ржавчину. Не следует забывать об экипировке сварщика. Требования безопасной работы являются одинаковыми, как для профессиональных работ, так и в том случае, когда предстоит изготовить небольшие поделки сваркой.

Покупать специальный костюм, называемый робой, для таких целей наверно будет излишним, но одежда умельца должна быть плотной, максимально закрывающей все участки тела. На голове должна быть шапочка, на руках брезентовые рукавицы, а на ногах — крепкая обувь на толстой подошве. Главный элемент грамотной экипировки — защитная маска. Наиболее удачно себя проявила маска под названием «Хамелеон».

Описание кондукторов для сварки — что это такое, где и как используется

Сварные работы в цеху – это вам не сварка « на коленке» в гаражном боксе. Там, как и дома в огороде сойдут инвертор и электроды «в рассыпуху». Но в заводских условиях картина совсем иная.

Спецтехнологии и высокоточные приспособления выводят сварку на другой уровень.

Они обеспечивают работу сварщика в соответствии с техникой безопасности, а сам процесс протекает быстрее

Это важно, где объем определяет доход работодателя. Охарактеризуем подробней одного из молчаливых помощников сварщика

Называется кондуктором, но сам не варит. Помогает, чтобы сварка прошла без сучка и задоринки. Как и что надо сделать, чтобы сработать без изъянов?

Виды вспомогательных механизмов

Различные механизмы и подсобные детали изготавливают на предприятиях и в домашних условиях. Простейшие из них легко сделать своими руками. В общем случае вспомогательные приспособления для сварки бывают трех видов:

- механизмы для установки, сборки, предварительной фиксации;

- зажимные приспособления;

- комбинированные устройства.

Первый вид приспособлений применяют, чтобы установить детали в нужном для сварки положении. Зажимные сварочные приспособления жестко их фиксируют, не дают соскользнуть, повернуться. Комбинированные устройства выполняют обе функции.

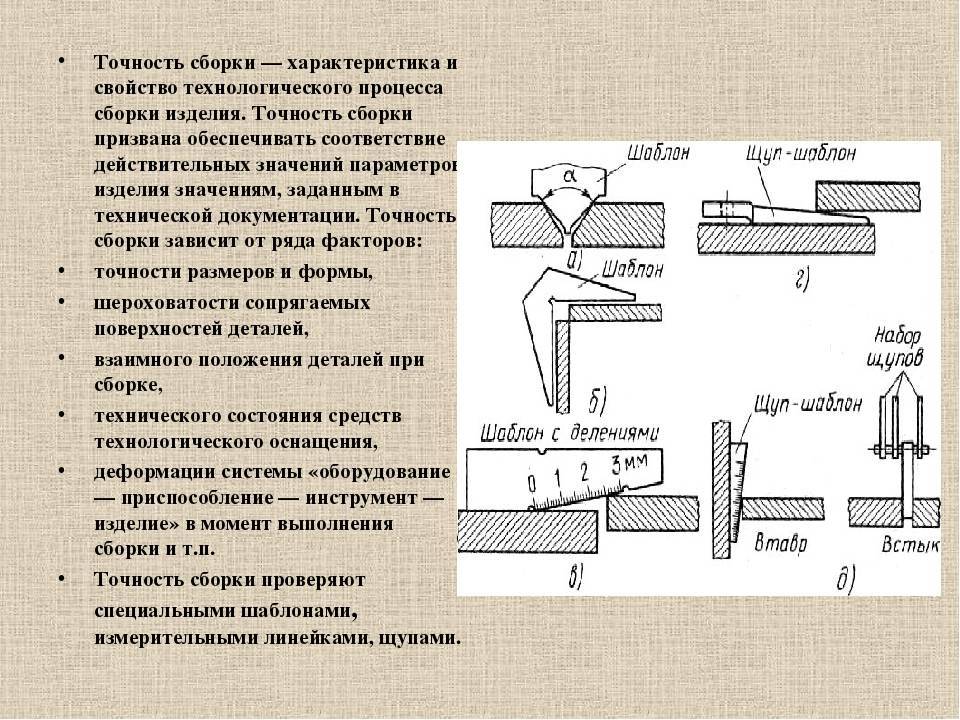

Выбор приспособлений связан с условиями выполнения работ. Он также зависит от требований к точности изготовления заготовок, требований к зазорам, конструкции в целом.

К вспомогательным приспособлениям предъявляют определенные требования. Они должны обеспечивать свободное перемещение свариваемых деталей, вызванное нагревом в зоне сварки.

Если варят крупногабаритные изделия, необходимо обеспечить закрепление только в местах сваривания. Для сварщика должен быть обеспечен свободный доступ к месту сварки. Необходимо также обеспечивать быстрое отведение выделяемой теплоты.

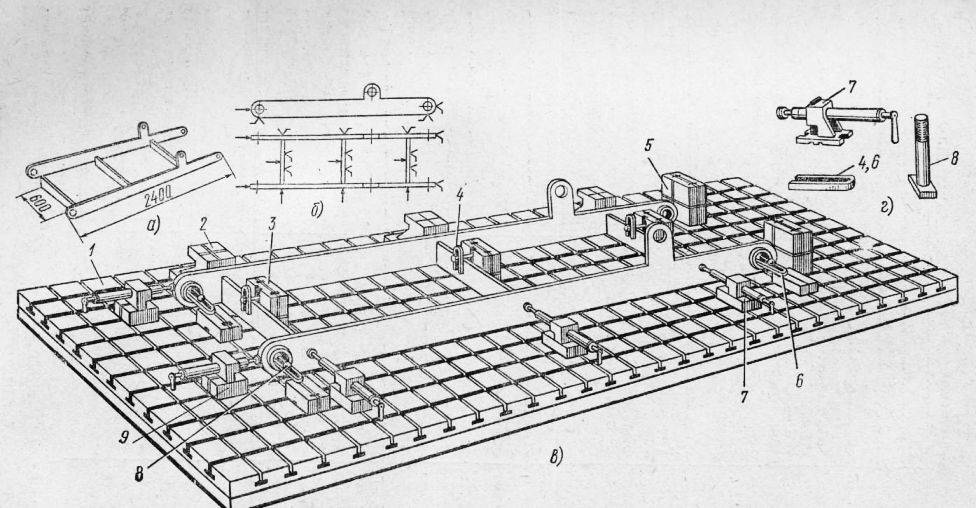

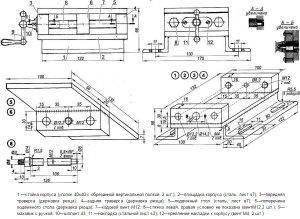

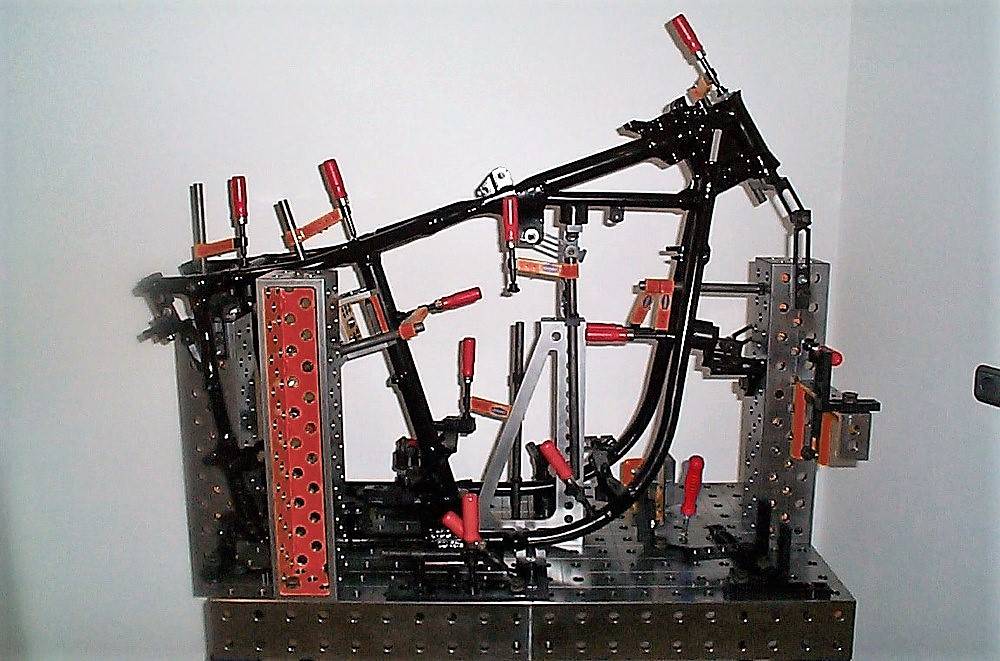

Устройства для варки бывают специальными или универсальными. Например, специальный стенд для сборки и сварки рамных изделий представляет собой стол с фиксаторами.

Универсальные стенды выглядят так же, только имеют дополнительные устройства для крепежа изделия, и за счет этого могут фиксировать большую номенклатуру заготовок.

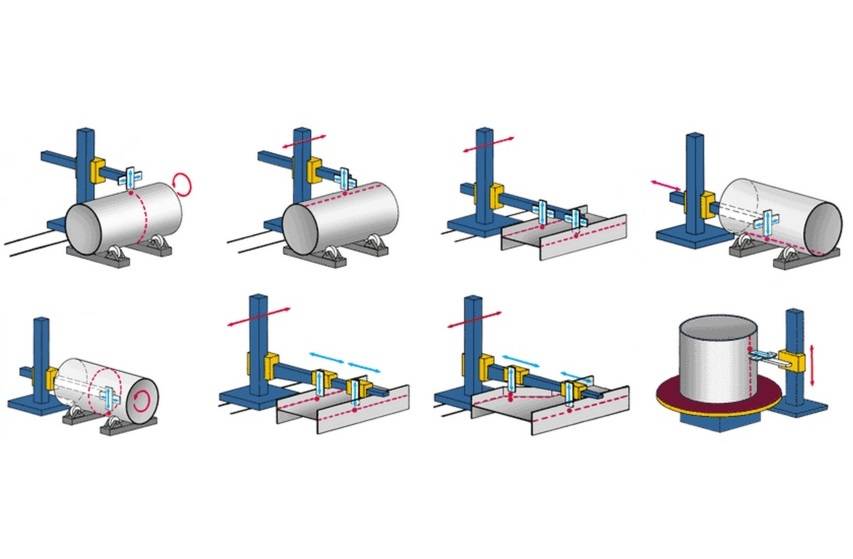

Приспособления для сварки труб

Правильно используя приспособления для сварки труб, мастеру удастся выполнить поставленные работы быстро и качественно. В быту применяется широкий спектр различных устройств для сварки профильных труб. Это могут быть как профессиональные, так и самодельные варианты.

Главная задача подобных механизмов – правильно установить детали в нужном положении.

По своей функциональности их классифицируют на:

- упоры;

- угольники;

- шаблоны;

- призмы.

Первый тип применяется для фиксации заготовки на основной поверхности. Второй вариант позволяет устанавливать детали под определенным углом. Призмы располагают трубы в нужном положении по отношению к уже стоящим частям конструкции.

Описанные механизмы позволяют надежно устанавливать трубы и фиксировать их положение от случайного смещения.

Приспособления для сварки труб.

Приспособления для сварки труб.

К ним относят:

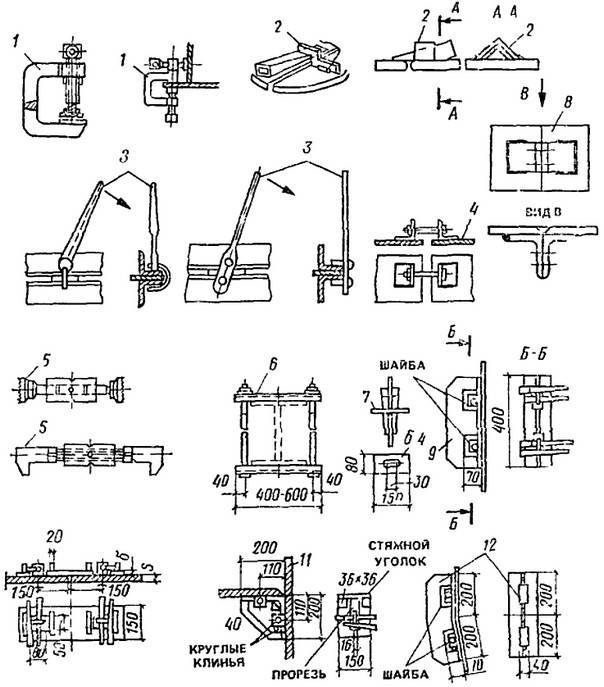

- струбцины для выполнения сварочных работ;

- зажимы крокодилы;

- стяжки;

- распорки.

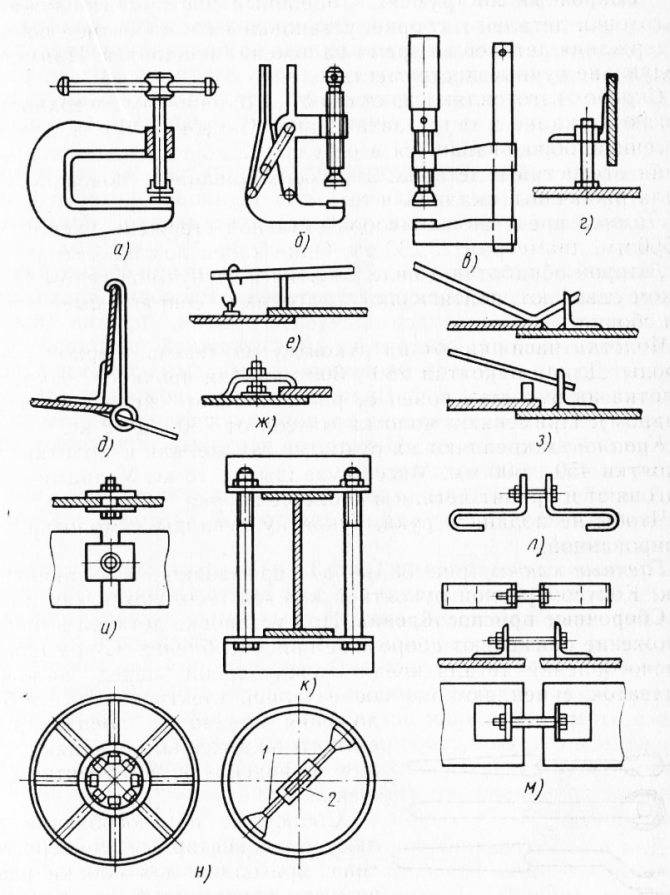

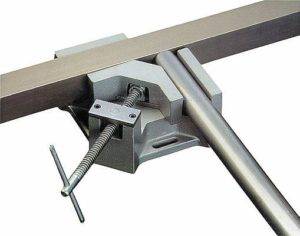

Струбцина является универсальным механизмом, широко используемым при выполнении различных работ с металлическими деталями. Они относятся к наиболее важным устройствам, без которых не обходится практически ни одна работа.

Струбцина может иметь различную форму и конструкцию. Например, существуют быстрозажимные струбцины с кулачковым механизмом.

Для работы с трубами более удобными зачастую оказываются зажимы. Они более приспособлены к такому применению. Их использование очень простое, деталь закрепляется путем изменения зева винтом зажимной ручки.

Стяжки применяются для сближения двух деталей. Длина подобного механизма бывает различной, в зависимости от поставленных задач.

Осуществлять сборку всей конструкции очень удобно с использованием сварочного кондуктора. Он позволяет обеспечить высокую точность сварки. Особенно часто данное приспособление используется в профессиональных мастерских и на производстве.

Для надежного закрепления частей изделия кондукторы оснащены крокодилами на 500 или 200 мм, в зависимости от выполняемой работы. Конечно эти параметры могут быть и другими. В бытовых условиях можно ограничиться клещами для точечной сварки, сделанными своими руками.

Электрододержатели

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель. Он предназначен для крепления электрода и подвода к нему сварочного тока. Электрододержатели применяются для проведения ручной электродуговой сварки и строжки всеми типами покрытых электродов. Они должны выдерживать 8 – 10 тыс. зажимов, быть легкими (масса не более 0,5 кг), также должны обеспечивать надежное закрепление электрода в необходимом для сварки положении, обладать надежной электроизоляцией, не нагреваться при работе, время замены электрода должно составлять не более 4 с.

Существуют два основных типа электрододержателей:

– электрододержатели винтового типа (рисунок 40) состоят из удобного держателя, исключающего проскальзывание в руке, и верхней поворотной части при помощи которой надежно удерживается электрод. Электрод вставляется в специальное отверстие в верхней поворотной части держателя;

– электрододержатели с зажимом (рисунок 41) имеют зажимную часть, также надежно удерживающую электрод. Электрод вставляется в этот зажим.

Рисунок 40 – Электрододержатель винтового типа

Рисунок 41 – Электрододержатель пассатижного типа

а – схема; б – общий вид 1 – защитный колпачок пружины; 2 – пружина; 3 – рычаг с верхней губкой; 4 – теплоизоляция; 5 – нижняя губка; 6 – конус резьбовой втулки

Другие внешние отличные электрододержатели являются модификациями вышеописанных конструкций.

Условное обозначение электрододержателя по ГОСТ 14651 состоит из типа электрододержателя, номера модификации электрододержателя, вида климатического исполнения, категории размещения по ГОСТ 15150-69 и обозначения настоящего стандарта.

Номер модификации электрододержателю присваивает Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (ВНИИ- ЭСО) Министерства электротехнической промышленности.

Пример условного обозначения электрододержателя на номинальный сварочный ток 250 А, модификации 17, вида климатического исполнения У1 по ГОСТ 15150-69: электрододержатель ЭД-2517 У1 ГОСТ 14651-78.

Конструкция электрододержателей сочетает в себе удобство использования, долговечность и надежную фиксацию электродов любых диаметров. Варианты исполнения электрододержателя предназначены для использования при сварке с силой тока до 200 А и 300 А соответственно.

Согласно ГОСТ 14651-78 электрододержатели выпускаются трёх типов в зависимости от силы сварочного тока: 1 типа – для тока 125 А; 2 типа – 125 – 315 А; 3 типа – 315 – 500 А.

По электробезопасности электрододержатели должны соответствовать требованиям ГОСТ 12.2.007.8-75.

Существуют специальные электрододержатели – например, для безогарковой сварки, для подводной сварки (на них ГОСТ 14651 не распространяется).

Технические характеристики некоторых электрододержателей приведены в таблице 5.

Параметр | Тип электрододержателя | ||||||

ЭП-2 | ЭП-3 | ЭД-125-1 | ЭД-300-1 | ЭД-500-1 | ЭУ-300 | ЭУ-500 | |

Допустимая сила сварочного тока | 250 | 500 | 125 | 300 | 500 | 315 | 500 |

Диаметр металлического стержня, мм | 6 – 8 | 1,6 – 3 | 2 – 6 | 4 – 10 | 3 – 6 | 5 – 8 | |

Сечение подсоединяемого кабеля, мм2 | 50 | 70 | 25 | 50 | 70 | 50 | 70 |

Первой на очереди – струбцины

Самодельные струбцины будут вашей третьей рукой при сварке. Рассмотрим самодельные струбцины большого и маленького размера.

Маленькие

Для их изготовления просто возьмите несколько прямоугольных труб и сварите между собой так, чтобы получилась п-образная фигура.

Далее к одному концу приварите часть, в которую будет упираться материал (пятак), а ко второму большую гайку.

Большие

Нужно отметить, что на основе этой струбцины можно сделать подобную абсолютно любого размера, необходим лишь профиль этого размера.

Для начала берём металлический профиль 20 на 40 миллиметров, отрезаем часть, что будет основой нашей струбцины.

В нём каждые 40 миллиметров просверливаем связные отверстия с широкой стороны под болты, на которых будут держаться части струбцины, после зачищаем их.

Далее берём профиль большего размера, размер должен быть таким, чтобы первый профиль спокойно в него входил, и просверливаем в нём сквозное отверстие под те же самые болты.

Обрезаем профиль, чтобы получилась треугольный пятак. Изготавливаем вторую такую конструкцию. В одной из этих конструкций в пятаке просверливается два отверстия под диаметр болта, что будет зажимать материал заготовки.

Под конец либо покупаем у столяра болты для струбцин, либо изготавливаем сами из болта нужного размера, гайки и круглой металлической пластины, что приваривается к гайке и накручивается на болт.

Собираем все части и тестируем струбцину.

Струбцина своими руками готова.

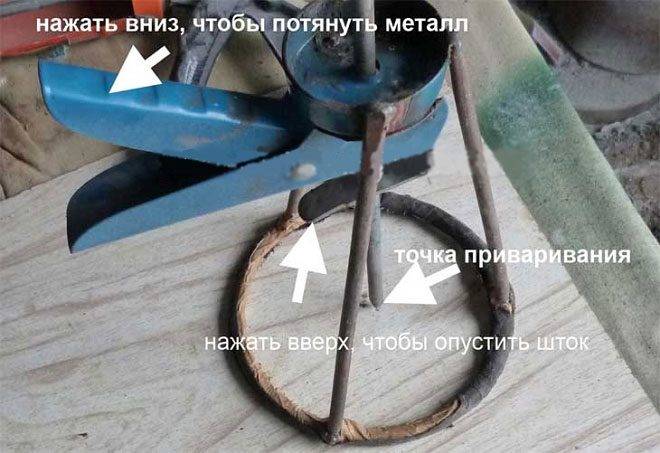

Инопуллер (обратный молоток) для самодельного споттера

Если вы разберетесь, как сделать споттер, то изготовить для него своими руками обратный молоток не составит для вас больших проблем. Не бойтесь потерять время на работу над таким устройством, потому что заводские модели инопуллеров стоят достаточно дорого.

В качестве основы для изготовления такого приспособления можно взять монтажный пистолет. От него отрезается та часть, в которую вставляется баллон с монтажной пеной или герметиком. На освободившуюся после этого крышку необходимо приварить три прутка диаметром 6–10 мм, которые будут выступать в качестве стоек. На свободные концы стоек приваривается кольцо, выполненное из прутка с таким же сечением. Диаметр кольца, которое после монтажа необходимо обмотать несколькими слоями изоляционной ленты, что исключит его приваривание к выравниваемой поверхности, должен составлять примерно 100 мм.

У штока монтажного пистолета также необходимо обрезать его изогнутую часть и упор. Вместо отрезанного упора приваривается крепление, к которому будет подсоединяться кабель, идущий от стоппера. В качестве такого крепления можно использовать болт с резьбой М10 и две гайки. Обрезанную часть штока необходимо заточить, придав ему конусную форму с диаметром концевой части 3 мм. Чтобы изготовить такое нехитрое приспособление, вам потребуется около часа (или меньше, если вы предварительно ознакомитесь с видео данного процесса).

Инопуллер для споттера из монтажного пистолета

Кроме самого споттера, для работы вам понадобятся специальные шайбы. Они привариваются с помощью этого аппарата к выправляемой поверхности по технологии точечной сварки. Изготовить такие шайбы и другие приспособления для работы также можно своими руками.

Какие бывают приспособления?

Классификация видов сварки.

Сварочные приспособления могут быть следующие:

- Струбцина. Она является инструментом, который пригодится для любой работы с металлом. У нее могут быть разнообразные формы и размеры.

- Зажимы для сварки. Они удобнее в работе, чем струбцины. Элемент фиксируется благодаря сжатию ручек зажима.

- Магнитные угольники. У них бывают разные формы, разные крепежные детали, есть возможность менять угол. С их помощью можно без больших усилий соединять под необходимым углом листы, рамы.

- Сварочные стенды. Это приспособление, у которого 1 неподвижная основная поверхность с крепежами. Они нужны для сварки продольных швов плавлением на ровных изделиях.

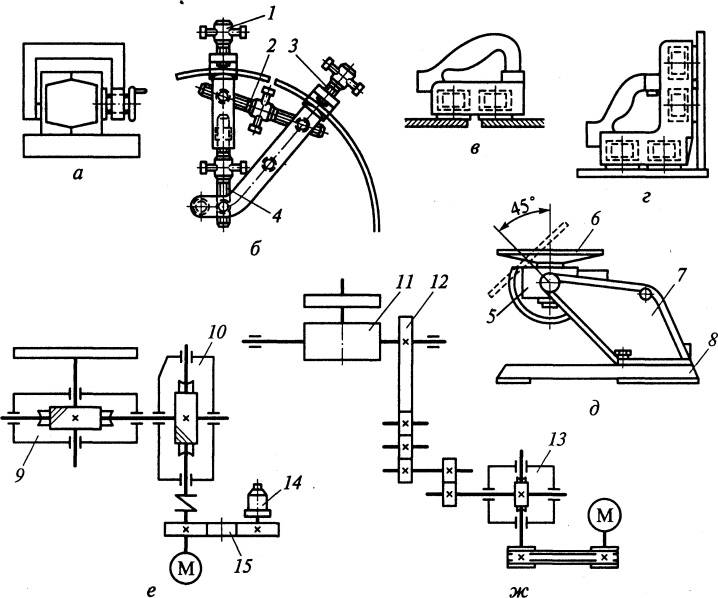

- Кантователи. Они представляют собой статичные приспособления, которые дают возможность фиксировать свариваемый элемент и поворачивать его в требуемое положение, чтобы выполнять сварку. Они зачастую применяются для сварки больших элементов, у которых разные формы и швы на разных сторонах.

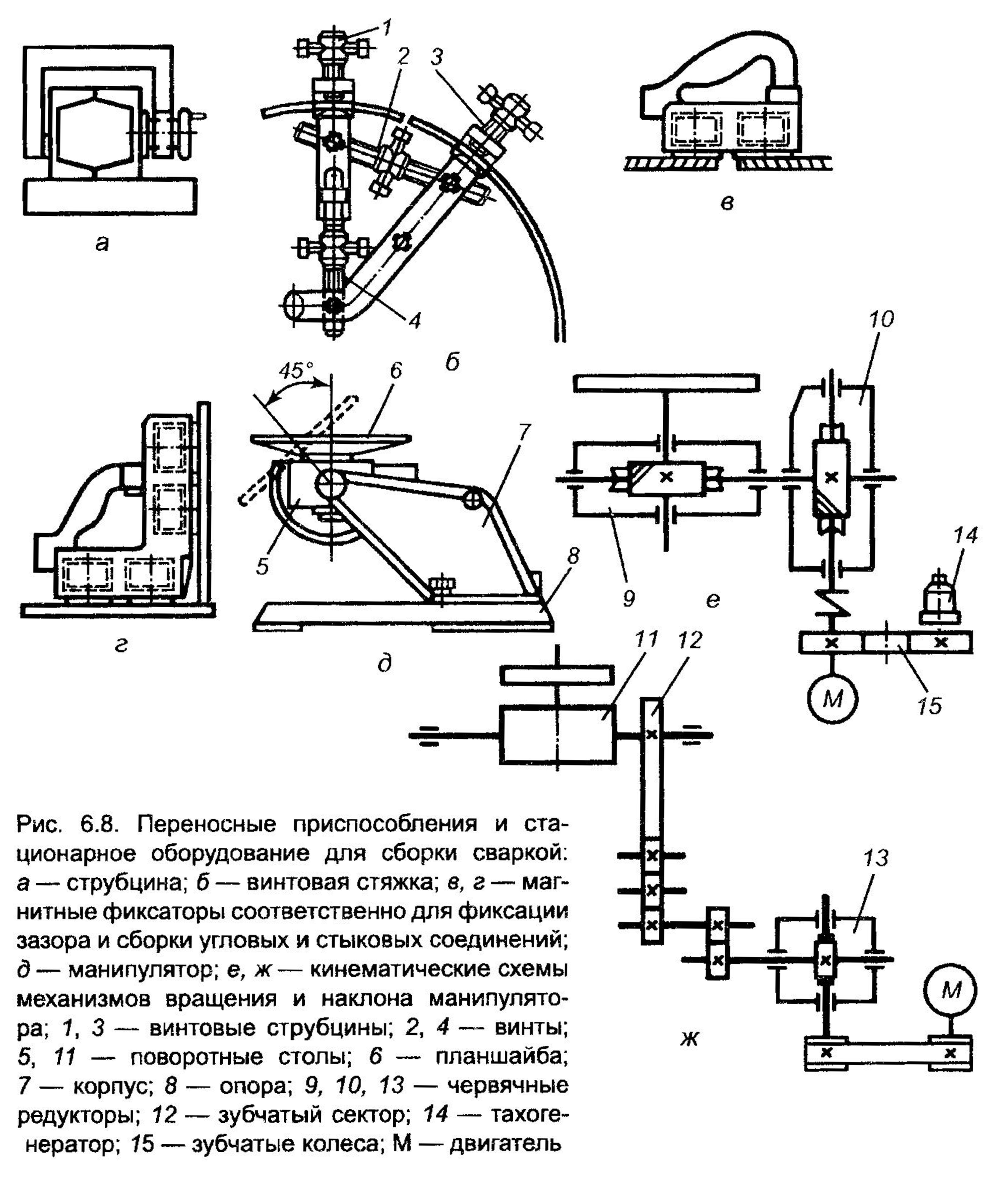

- Манипуляторы. Это приспособления, которые необходимы для вращения элемента около оси и его наклона под требуемым углом. Применяют их для всех видов сварок, а еще для контактной. На них крепят элементы разнообразных форм.

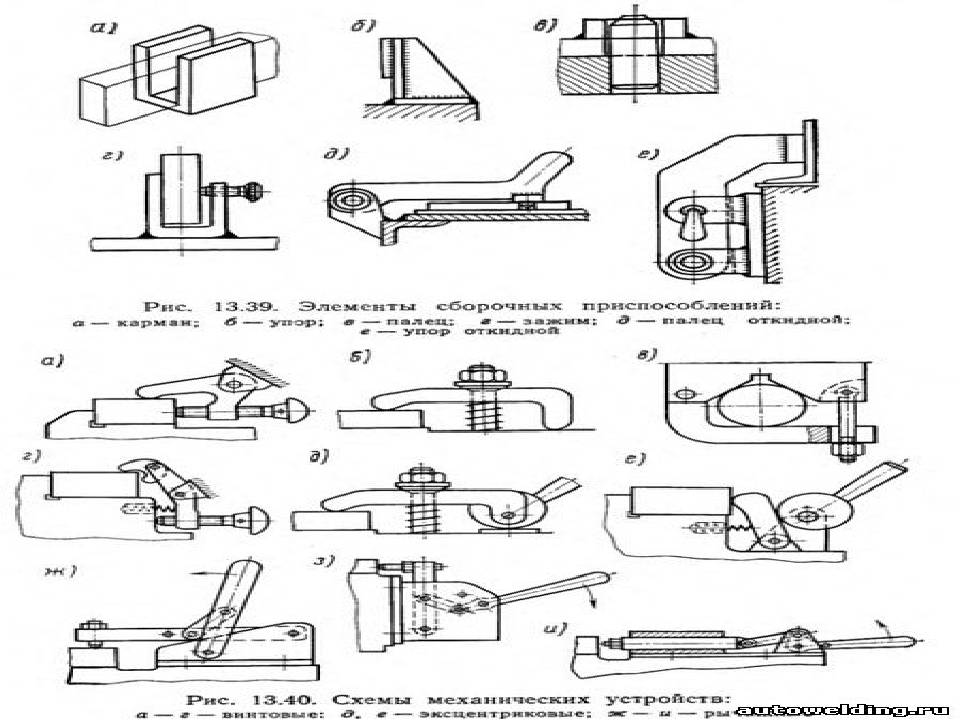

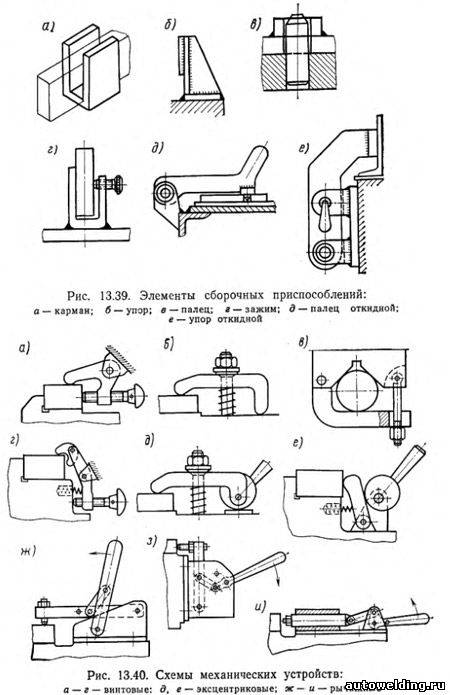

- Упоры. С их помощью делается крепление деталей на основных поверхностях. Упоры бывают постоянными, съемными и откидными. Постоянные бывают в форме пластин, которые приваривают к основанию. Откидные и съемные применяют тогда, когда они в готовом изделии недопустимы.

- Прижимы. Эти приспособления могут быть клиновыми, винтовыми, пружинными, эксцентриковыми, рычажными. Винтовые прижимы – самые известные. Такой прижим представляет собой болт с гайкой, который продет в 2 пластины. Благодаря им можно зажимать элементы. Зажимный похож на лист, у которого клиновидный паз. Эксцентриковые прижимы нужны для зажима элемента кулачком, который монтирован на рычаге.

- Стяжки. Они используются при сварке больших элементов. Стяжки сближают кромки элементов до требуемого расстояния.

- Распорки. Благодаря распоркам можно выравнивать элементы, придавать им нужную форму, корректировать дефекты.

Приспособления для крепежа

Некоторые приспособления для сварки предназначены не для расположения свариваемых элементов, а их надежной фиксации на момент проведения работ. Прижимы и зажимы для сварки получили широкое распространение, так как после образования сварочного шва соединяемые элементы должны находится в неподвижном состоянии. Наибольшее распространение получили:

- Стяжки используются для сближения двух одинаковых элементов. Особенности подобной конструкции зависят от многих моментов, к примеру, предназначения.

- Зажимы характеризуются удобством в применении. Изменить размер зева можно при помощи зажимного винта и штифта. При желании подобный механизм можно изготовить в домашней мастерской.

- Прижимы также получили широкое распространение. Они бывают пружинного, рычажного и клинового типа. Простейший прижим создается из обычной винтовой пары, которые изменяют положение параллельно расположенных пластин. В продаже встречаются гидравлические прижимы, которые применяются крайне редко. Это связано с их высокой стоимостью и малой практичностью в использовании. Если нужно обеспечить давление около 500 кг/см2 и более они практически незаменимы. Более практичны в применении прижимы с магнитным прижимом, так как они просты и маневренны. Их конструктивные особенности позволяют быстро совместить кромки соединяемых деталей. Для оказания давления может применяться пневматика, представленная сжатым воздухом. За счет высокой упругости пневматика компенсирует деформацию свариваемых деталей.

- Распорки применяются для выравнивания кромок собираемых конструкций. Некоторые варианты исполнения распорок используются для решения проблем с дефектами.

- Струбцины считаются универсальным механизмом. Практически все мастера указывают на то, что без подобного инструмента практически не обойтись. В продаже встречаются варианты исполнения разной формы и размеров, за счет чего можно подобрать наиболее подходящий вариант исполнения под конкретные условия сварки. В последнее время наибольшей популярностью пользуется устройства, который позволяет быстро провести зажим заготовки.

Стяжки

Стяжки

Струбцина

Струбцина

Опытные мастера приобретают целый комплект различных крепежных элементов, но в большинстве случаев они изготавливаются на месте и подгоняются под определенные заготовки.

Инструменты сварщика

Стоит отметить, что некоторые сварщики не используют многие из инструментов, которые перечислены в данной статье строительного журнала samastroyka.ru. Помимо железного молотка, щётки по металлу и струбцин, редко в ящике сварщика можно увидеть инспекционное зеркало, шаблоны KL1 и KL2, а также ряд других, специализированных и узконаправленных инструментов.

Конечно же, здесь во многом зависит род задач выполняемых при сварке. И если одному сварщику для выполнения работы нужен только молоток, болгарка и сварочный аппарат, то вот другому никак не обойтись без инспекционного зеркала и шаблонов.

К инструментам и принадлежностям сварщика относятся:

Электрододержатель — именно этим приспособлением сварщик держит горящий электрод. Держатель электрода должен быть удобным в работе, нельзя чтобы он весил слишком много. Оптимальный вес электрододержателя — не более 0,5 кг.

Сварочная маска — без этого приспособления не было бы возможности варить. Маска для сварки защищает глаза и лицо от ультрафиолета и «зайчиков». Поэтому, чем качественней будет сварочная маска, тем безопасней получится варить. Оптимальным вариантом в данном плане является автоматическая маска Хамелеон.

Сварочный аппарат — без него не было бы сварки вообще. Сегодня наибольшую популярность получили сварочные инверторы, которые имеют небольшой вес и маленькие габариты. Носить такой аппарат можно прямо на плече.

Сварочные провода — через них ток идёт от сварочного инвертора к зажиму массы и электрододержателю. Сварочные провода должны быть толстыми и находится в качественной резиновой изоляции. От этих двух условий зависит безопасность проведения сварочных работ.

Без чего нельзя обойтись сварщику

В следующий список вошли инструменты не менее важные, а именно:

Сварочный молоток — небольшой молоточек с заострённым концом, чтобы сбивать шлак с наплавленного металла. Увидеть качество сварочного шва получится только после полного удаления шлаковой корки с его поверхности. Молоток для сварки можно купить, но большинство сварщиков предпочитают изготавливать его самостоятельно, так сказать под свои нужды и потребности.

Щётка по металлу — используется для предварительной подготовки поверхности. Сюда можно приобщить и болгарку, которой можно счищать ржавчину с металла.

Зубило — не менее важный инструмент сварщика, который необходим для вырубки дефектов сварочного шва. Также зубило используется для подготовки кромок свариваемых металлов, например, при сварке чугуна.

Механизмы для установки

Специальные сварочные приспособления требуются для того, чтобы задать правильное расположение в пространстве свариваемым элементам. Наибольшее распространение получили:

- Уголки.

- Упоры.

- Призмы.

- Шаблоны.

Упорные устройства предназначены для фиксирования заготовки на основной поверхности. Большая часть применяются постоянно, так как сварной шов обеспечивает лишь высокую степень герметизации. Кроме этого, встречаются и откидные варианты исполнения, которые можно демонтировать при необходимости. Часто нужно выдержать определенный угол расположения труб. Для этого могут использоваться специальные уголки, которые изготавливаются из самых различных материалов. Призмы предназначены для фиксации цилиндрической профильной заготовки. Как правило, подобные конструкции изготавливаются из металлических уголков. При необходимости требуемые элементы для фиксации можно изготовить самостоятельно при применении сварочного оборудования.

Прижимы и стягивающие устройства

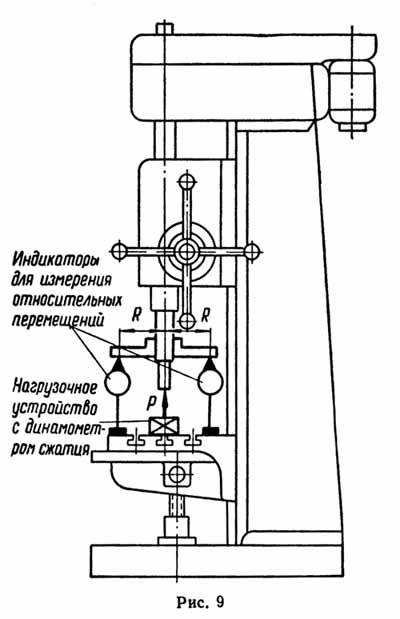

Важную роль играют прижимные (зажимные) приспособления. Они прижимают заготовки к фиксаторам или плоскостям оснастки, и бывают механическими, пневматическими и магнитными.

Важную роль играют прижимные (зажимные) приспособления. Они прижимают заготовки к фиксаторам или плоскостям оснастки, и бывают механическими, пневматическими и магнитными.

Но самые распространенные и универсальные приспособления – винтовые прижимы, их еще называют струбцинами. Они используются большей частью при единичном изготовлении и в домашнем хозяйстве, требуют много времени на установку. Пружинные прижимы используют при сварке мелких и тонких заготовок.

В качестве вспомогательных приспособлений для сварки можно применять пневматические устройства. Они имеют высокое быстродействие, отличаются точностью и «мертвой хваткой».

Так как сжатый воздух упруг, то устройство обеспечивает мягкую компенсацию деформаций возникающих при сварке. Пневматические системы используются в основном при массовом производстве с высоким уровнем механизации. Для захвата и прижима тяжелых деталей (1 тонна и более) используют гидравлические прижимные системы.

https://youtube.com/watch?v=rnSuu1WhCnk

Магнитные прижимы (их еще называют держателями) просты в использовании, быстро устанавливаются и снимаются. Их применяют для выравнивания кромок и прижатия плоских изделий к основанию стенда через флюсовую подушку. На предприятиях наибольшее распространение получили электромагнитные прижимы, а в частном пользовании популярны постоянные магниты.

К стягивающим приспособлениям относятся всевозможные стяжки, распорки и домкраты. Они имеют самое разное устройство, иногда довольно сложные конструкции, используются для стягивания и распора заготовок в процессе сварки.

Удобная сварка под углом в 90 °

Сварочные магниты позволяют удерживать свариваемое изделие под углом 90 °.

Для того чтобы сварка труб не была слишком хлопотным занятием и обходилась без помощника, придумали сварочные магниты, которые удерживают трубы под углом в 90 °. Ранее приспособления для работ такого рода делались без использования магнитов.

Для этого потребуются такие материалы:

- квадрат металлический со стороной 20-25 см;

- кусок квадратной трубы;

- 3 маленьких болта и гайки к ним;

- болт толстый диаметром 4 см и гайка на 35;

- сверло, дрель;

- небольшой металлический цилиндр диаметром с шариковую ручку;

- держатель для цилиндра, фактически его ручка;

- сварочный аппарат.

На квадрат привариваются трубы длиной в 20 и 15 см, на сменные стороны, в самые углы, так, чтобы концы труб были по разные стороны квадрата.

Изготовить две вспомогательные детали. П-образную фигуру сварить из этих же труб, длиной примерно в 10 см. Вторую, используя эти же трубы, сварить в виде равнобокой трапеции с основаниями 11,5 см и 5,4 см.

Расчеты необходимо выполнить более точно, угол, образующийся при пересечении боковых частей должен составлять 90 °, поэтому длины оснований будут точно зависеть от ширины труб.

Схема установки сварочных магнитов.

На сторонах квадрата у угла, где не приварены трубы, сделать равнобедренный треугольный срез. Приварить к нему П-образную фигуру, предварительно просверлив по центру верхнего прямоугольника отверстие для маленького болта. В зазор между квадратом и фигурой должен помещаться болт шириной в 4 см с гайкой.

К болту приделать ручку, в качестве нее можно использовать гайку с отверстием, в которой свободно перемещается тонкий стержень.

В маленьком цилиндре длиной с меньшее основание трапеции выполнить резьбу для взятых маленьких болтов. Резьбу надо выполнить вдоль кончика большого болта, располагая его в центре.

В точке пересечения диагоналей трапеции выполнить отверстие в обеих подобных деталях. Между ними будет вставляться цилиндрическая деталь, в которой предварительно выполняли резьбу и просверлили в центре отверстие. Для дальнейшего сбора приспособления надо заготовить гайку на 35 для болта шириной в 4 см, для этого с одной ее стороны выполнить сквозную резьбу, не затрагивая противоположных граней.

Прижимы с постоянными магнитами:а – для сборки углового соединения, б – для сборки соединений с различным сочетанием детален; 1 – угловой магнит, 2 – зажим, 3, 5 – магнитные элементы, 4 – рычаг.

Вся дальнейшая сборка заключается в правильной последовательности присоединения деталей. На болт с уже прикрепленной ручкой надеть гайку с резьбой, прокрутив пока почти к основанию. К концу болта приложить цилиндрическую деталь, просверленным отверстием к внутренней резьбе, наживить маленьким болтом. Далее закрепляем трапециевидную фигуру при помощи болтов, один из которых утапливается в резьбе цилиндрической детали, второй закрепляет конфигурацию сверху, через резьбу той же цилиндрической фигуры. Болт с заготовленной деталью в своей вершине, протягивают под П-образной опорой, подгоняя под нее и гайку с резьбой. Закрепить болт при помощи болта, который проходит через центр П-образной фигуры и вкручивается в выполненную резьбу специальной гайки. Приспособление, собственно, готово к использованию. Вращая ручку болта, его можно послабить. Вставив под прямым углом трубы, фиксируя крепежное приспособление, можно производить сварку.

Устройства подобного рода удачным образом заменяют сварные магниты, которые могут быть слишком дорогими для просто бытового использования.

Сборочно-сварочные приспособления

Их разделяют на следующие категории:

- Установочные, позволяющие позиционировать детали в соответствии с чертежной документацией. В зависимости от конфигурации заготовок изделия имеют вертикальные, горизонтальные или наклонные грани. Приспособления жестко крепятся к основанию, перемещаются по направляющим пазам или откидываются в сторону на оси либо петлях. Постоянные упоры из профиля приваривают или прикручивают к сварочному столу. Регулируемые кронштейны применяют для деталей с неравномерной геометрией.

- Фиксирующие или закрепляющие устройства, не допускающие смещения деталей в процессе сварки (например, из-за температурных деформаций или случайного воздействия электродом). Сварщики используют струбцины с ходовым винтом или кулачковым механизмом. Для сборки металлоконструкции необходимо иметь комплект зажимных приспособлений (размер зева определяют по габаритам заготовок).

Стяжки

Стяжка представляет собой резьбовую втулку, позволяющую регулировать расстояние между сопрягаемыми кромками. Для установки болта на деталях временно устанавливают кронштейны с гайками или отверстиями, внутри которых нанесена резьба.

Например, угольник для сварки используют при соединении труб, изготовленных из углеродистых сталей. Встречаются стяжки с хомутами, которые надевают на внешнюю поверхность цилиндрических деталей и фиксируют винтами. Конструкция не обеспечивает жесткого закрепления соединяемых деталей.

Прихваты

Прихват представляет собой небольшой отрезок арматуры или стального профиля, который служит для временного соединения крупногабаритных деталей.

Чтобы изменить положение частей, применяют регулируемые элементы (с резьбовой втулкой).

Домкраты и распорки

Реечные домкраты и штанги с винтовой секцией необходимы для удержания элементов металлоконструкций с замкнутым профилем и для выравнивания сопрягаемых кромок цилиндрических заготовок.

Приспособления применяют для выпрямления вмятин на поверхности. При соединении труб распорки используют совместно с внешними стяжными кольцами, что повышает точность сопряжения узлов.

Домкраты могут оснащаться механическим приводом.

Центраторы

Если при сварке заготовок, имеющих ось вращения, необходимо удержание деталей в 3 плоскостях, то используют центраторы. Они позволяют совместить внешние поверхности и осевую линию.

Удержание заготовок производится захватом за внешнюю или внутреннюю части. Оборудование имеет механический привод исполнительного органа. Центраторы для крупногабаритных труб оснащают гидравлическими цилиндрами.

Краткое описание работы центратора ЦНГ-1120:

- Совместить смежные участки трубопровода.

- Надеть на линию стыка двойную роликовую цепь.

- Подключить гидравлический привод к внешней насосной станции с золотниковым распределителем.

- Включить подачу жидкости и дождаться равномерного совмещения внешних кромок.

- Проварить шов через зазор, имеющийся между секциями цепи.

- Снять усилие, а затем переместить аппарат на следующую линию стыка.

Центраторы удерживают детали в 3 плоскостях.