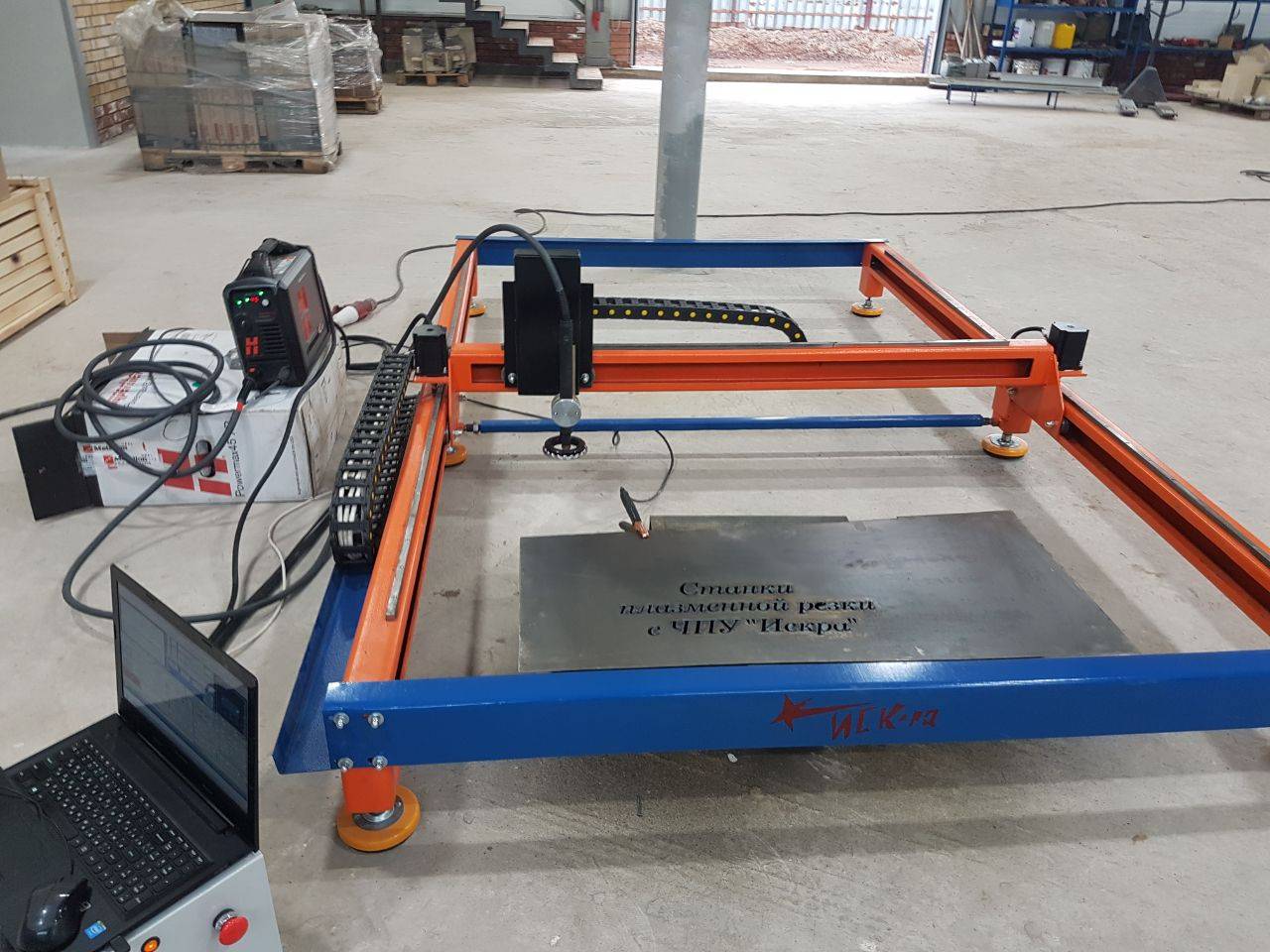

Дополнительная комплектация (опции) INCUT СNС-1530H

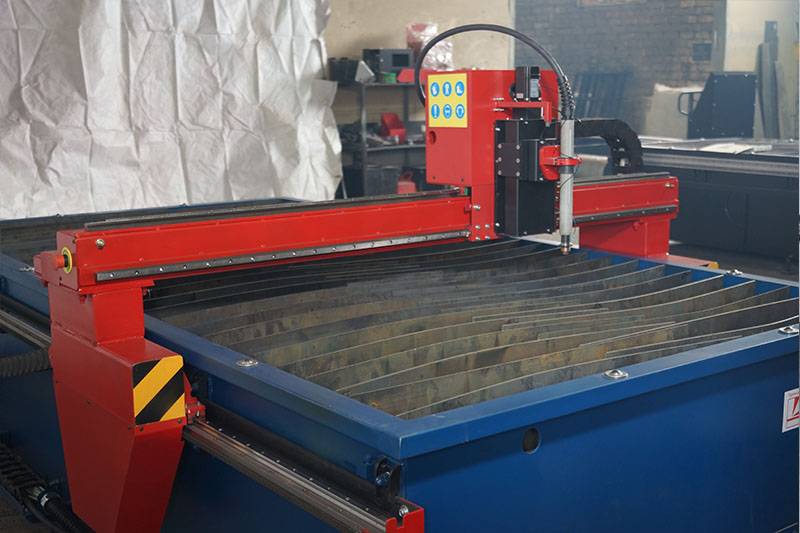

Стол для плазменной резки металла (опция)

Консольная машина термической резки с ЧПУ INCUT CNC 1530H может поставляться со столом для резки металла, либо могут предоставляться бесплатные чертежи стола.

Конструкция представляет собой решетчатую основу на ножках. Во время резки, плазма проходит сквозь заготовку, при этом раскаленные отходы не оседают на основании рабочей поверхности. Рабочая поверхность изготовлена в виде ячеек с зубчатой фактурой. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Поверхность максимально устойчива к деформациям.

Источники питания для плазменной резки (опция)

В качестве источников питания могут применяться источники на 63А или на 120А. Оптимально использование следующих моделей производства INTEGRAL: INCUT-63IGBT, INCUT-120IGBT. Источники специально предназначены для работы с машинами термической резки с числовым программным управлением и роботами. Установки используются для резки углеродистой стали, легированной стали, цветных металлов и сплавов.

Источники питания INTEGRAL имеют ряд преимуществ:

- Инверторный управляемый источник питания: малый объём, малая масса и экономия энергии.

- Функция нарастания тока: уменьшить ударное воздействие дуги и снизить расход расходных деталей плазмотрона.

- Датчики давления воздуха и давления воды позволяют эффективно защитить плазмотрон от сгорания.

- Все важные компоненты: модули IGBT, диоды, интегральные схемы, реле, регуляторы тока и напряжения используются от всемирно известных брендов с высокой надежностью — Omron, Semikron, Infinion (Siemens), Mitsubishi Electric, Molex.

- 100% рабочий цикл (при +40°C) подходит для длительной работы с большой нагрузкой, при высокой температуре и плохих условиях.

- Высокая степень защиты от воздействия факторов окружающей среды. Хорошая пыле- и влагозащищенность.

| Модель источника | INCUT-63IGBT | INCUT-120IGBT |

| Напряжение питания | ~ 3×380 В ±15%, 50/60 Гц | |

| Номинальная потребляемая мощность | 9,5 кВ-А | 22,2 кВ-А |

| Номинальное выходное напряжение | 106 В | 128 В |

| Номинальное напряжение холостого хода | 300 В | 300 В |

| Номинальный потребляемый ток | 14,5 А | 34 А |

| Номинальный ток резки | 63 А | 120 А |

| Номинальный рабочий цикл | 60% (+40°C) | 100% (+40°C) |

| Диапазон регулировки тока резки | 30 — 63 А | 30 — 120 А |

| Плазмообразующий газ | сжатый воздух | |

| Давление воздуха | 0,3 — 0,5 МПа | 0,45 — 0,6 МПа |

| Толщина качественной резки (низкоуглеродистая сталь) | 6 мм | 15 мм |

| Максимальная толщина резки (низкоуглеродистая сталь) | 25 мм | 45 мм |

| Режим охлаждения | воздушное | |

| Размеры (Д × Ш× В ) | 580 × 280 × 485 мм | 695 × 320 × 580 мм |

| Масса источника питания | 26 кг | 52 кг |

| Степень защиты | IP21S | |

| Класс изоляции | F |

Возможна комплектация источниками плазменной резки ведущих мировых производителей: HYPERTHERM, VICTOR (Termal Dynamic), Kjellberg.

https://youtube.com/watch?v=5ygPGOCQm78

Принципы выбора

Перед покупкой установки, требуется разобраться в направлении где будет применяться резка с ЧПУ. Принципы выбора:

- Выбрать программу, которая установлена на станке.

- Скорость выполнения отдельных технологических операций. От этого будет зависеть производительность плазмореза.

- Мощность станка, оптимальная толщина разрезаемых заготовок.

- Проверять целостность подключения основных элементов друг к другу. Учитывать силу тока, требуемую для запуска оборудования.

Преимущества и недостатки

Любой станок имеет ряд сильный, слабых сторон, о которых необходимо узнать перед покупкой. Преимущества:

- Оборудование для плазменной резки с ЧПУ практически исключает усилия человека во время рабочего процесса.

- Высокая точность, производительность плазменной резки ЧПУ.

- Возможность изменения точности позиционирования плазмотрона в разных направлениях.

- Большой срок службы установки.

- Высокая скорость реза.

- Возможность делать как простые, так и сложные резы.

Недостатков у плазмотронов крайне мало. Один из них — невозможность разрезания деталей толщиною боле 15 см. Нельзя резать плазмой титановые детали.

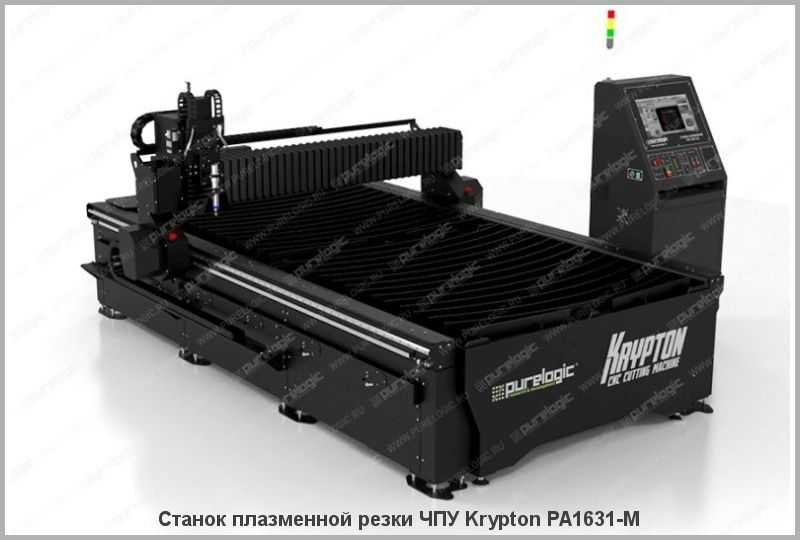

Производители и стоимость

Среди отечественных производителей можно выделить несколько производителей станков для плазменной резки металла с ЧПУ, чтобы понять какие цены будут ждать покупателя. К ним относятся:

- НОРД — вертикаль. Промышленная установка с большим рабочим столом, портальной конструкцией. Средняя цена — около 800 000 рублей.

- OPTITOME 15. Промышленное оборудование с цифровым управление. Средняя цена — около 1 000 000 рублей.

- Магнит-CNC. Переносная установка, с помощью которой выполняют термическую резку. Средняя цена — около 700 000 рублей.

Станки зарубежных производителей стоят на порядок дороже. Цена напрямую зависит от нескольких показателей:

- Известности бренда.

- Размеров рабочего стола.

- Мощности плазмотрона.

- Наличия дополнительных функций.

Лучшие плазморезы с высокочастотным поджигом

Модели этого типа отличаются удобством использования и высоким качеством резки. Они быстро включаются в работу, подходят для продолжительного использования, поэтому рекомендованы для выполнения профессиональных задач.

Aurora Airforce 80

4.9

★★★★★оценка редакции

96% покупателей рекомендуют этот товар

У этой модели высокая скорость работы и качественный рез, которые гарантируют комфорт при эксплуатации в интенсивном режиме. Владельцу доступна регулировка времени продувания горелки (от 5 до 25 секунд). Максимальная толщина реза составляет 30 миллиметров, продолжительность включения при максимальном токе — 40%.

Прочный корпус не боится резких ударов. Широкая рукоять агрегата обеспечивает легкость перемещения. К другим особенностям Aurora Airforce стоит отнести встроенный манометр, небольшие габариты и удобный контроль основных параметров.

Достоинства:

- высокая производительность;

- быстрая установка и включение в работу;

- гибкая настройка;

- прочный корпус;

- долгий срок службы.

Недостатки:

большой вес.

Aurora Airforce может использоваться для резки любых сплавов, и предназначен для профессиональной эксплуатации.

Fubag Plasma 65 T

4.9

★★★★★оценка редакции

95% покупателей рекомендуют этот товар

Удобно расположенный центральный разъем дает возможность быстро подключить горелку к этому резаку. Встроенный фильтр и осушитель воздуха повышают качество работы и продлевают срок службы расходников. Круглые ножки способствует устойчивости прибора на поверхности.

Мощность аппарата составляет 9,5 кВт, максимальная толщина резки — 35 миллиметров. Прочный корпус надежно защищает внутренние элементы от внешнего воздействия и механических повреждений.

Достоинства:

- качественный рез;

- очень большая мощность;

- удобное управление;

- долгий срок службы;

- надежный корпус.

Недостатки:

высокое энергопотребление.

Fubag Plasma 65 T хорош для резки заготовок из стали и алюминия. Пригодится в профессиональной мастерской.

Сварог Real CUT 45 (L207)

4.8

★★★★★оценка редакции

92% покупателей рекомендуют этот товар

Плазморез обладает простой и интуитивно понятной панелью управления, что облегчает работу с ним даже неподготовленному пользователю. Большое количество вентиляционных отверстий на крышке корпуса быстро отводят тепло, исключая риск перегрева внутренних узлов.

Максимальная мощность составляет 4,3 кВт, толщина реза — 12 миллиметров. Быстрое подключение кабеля к специальным разъемам упрощает введение аппарата в эксплуатацию. Малые габариты и вес способствуют комфортному перемещению и установке в выбранном месте.

Достоинства:

- малый вес и компактность;

- удобство переноски;

- быстрое подключение;

- простое управление.

Недостатки:

кабель коротковат.

Сварог Real CUT 45 рекомендован для профессионального использования — когда важна качественная резка.

Ресанта ИПР-40

4.8

★★★★★оценка редакции

91% покупателей рекомендуют этот товар

Удобная для захвата рукоять и прочный наплечный ремень упрощают транспортировку агрегата. Корпус не боится резких ударов и надежно предохраняет внутренние элементы от повреждений.

На панели управления расположены регулятор рабочего тока, манометр, световые индикаторы. Это упрощает настройку и облегчает контроль текущего состояния.

Продолжительность включения резака при максимальном токе — 35%, толщина металла не должна превышать 12 мм. Система принудительного охлаждения гарантирует стабильную работу оборудования при интенсивной эксплуатации.

Достоинства:

- долгий срок службы;

- прочный корпус;

- удобно переносить;

- гибкая настройка;

- есть индикация состояний.

Недостатки:

шумно работает.

Ресанта ИПР-40 подойдет для резки любых металлов и используется там, где требуется точность работы.

FoxWeld Varteg Plasma 70

4.8

★★★★★оценка редакции

87% покупателей рекомендуют этот товар

У плазмореза FoxWeld есть аварийного индикатора, который может функционировать в двух режимах, сигнализируя о недостаточном давлении сжатого воздуха в системе или превышении допустимой температуры компонентов. Это позволяет предупредить поломку и обеспечивает качественную работу.

Максимальная толщина реза 20 мм, создаваемое давление — 5 бар. Аппарат оснащен вентилируемой передней панелью. Удобный блок управления способствует быстрому введению плазмореза в действие, а эргономичная рукоять упрощает транспортировку.

Достоинства:

- четкая индикация состояний;

- быстрое охлаждение;

- удобное управление;

- легкость транспортировки;

- прочный корпус.

Недостатки:

крупные габариты.

FoxWeld Varteg Plasma 70 стоит приобрести для работы с алюминием, медью, сталью и пр. Универсальный выбор для регулярного применения.

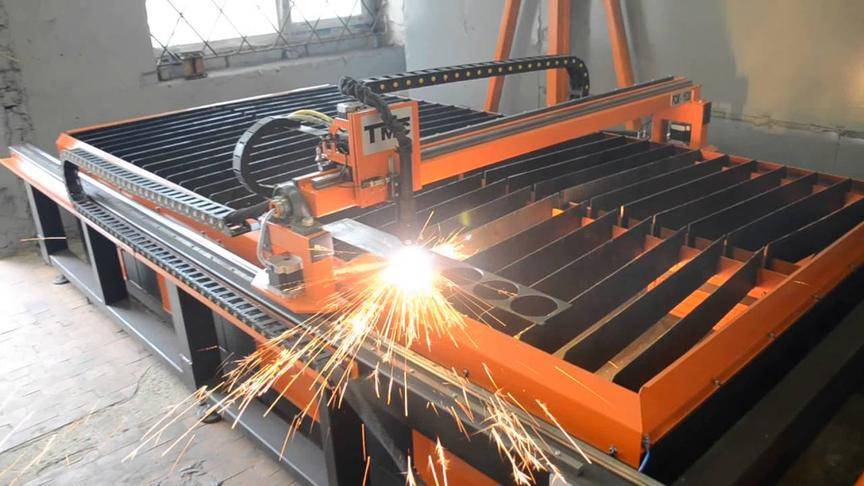

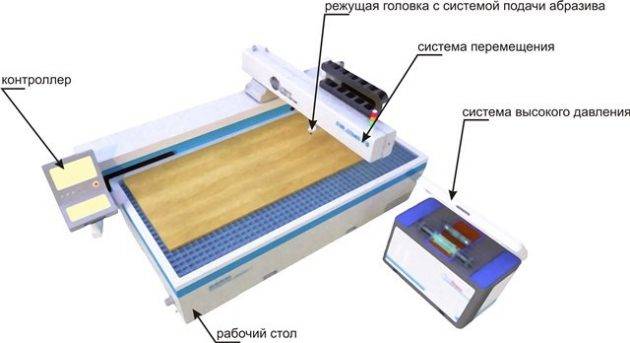

Виды плазменных станков с ЧПУ

Существует три основных вида установок плазменной резки:

- ручная;

- портальная;

- компактная.

Ручной механизм является самым простым и недорогим. Он представляет собой коробку с подведенным резаком-горелкой. Плазмообразующим газом в нем могут быть: простой воздух, азот, аргон или их смеси. Эти плазмотроны работают как от постоянного, так и от переменного тока. Потребители переменного тока используются для резки мягких материалов. Для запуска ручного станка нужен лишь плазмообразующий газ (сжатый воздух) и доступ к розетке.

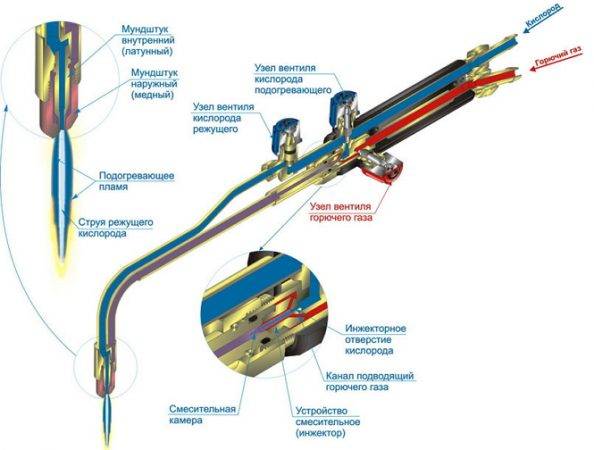

Устройство газовой горелки

Устройство газовой горелки

Портальный станок – это довольно габаритное устройство, оборудованное специальным столом и приводом. Портальный механизм имеет высокий уровень автоматизации, что позволяет сделать процесс легко управляемым и более точным. Станок предназначен для массового производства промышленных деталей, имеющих любую толщину и сложные узоры.

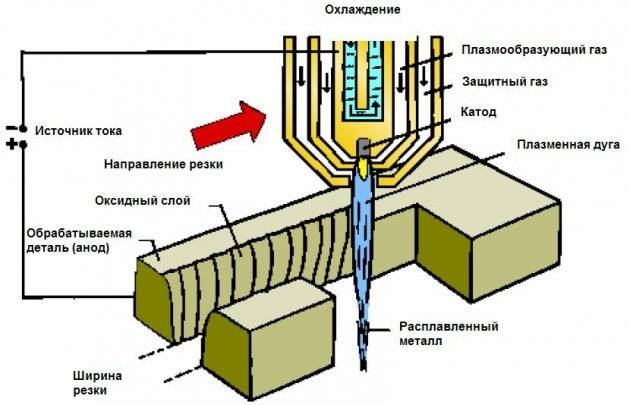

Схема станка плазменной резки портального типа

Схема станка плазменной резки портального типа

Компактный плазморез задуман как переносное устройство, в конструктиве которого используется продольная рама с направляющими рейками и каретками, служащими для удобства перемещения листа. Портативные модели полностью автоматизированы, оборудованы ЧПУ и дисплеем. На них удобнее всего резать трубы и изготавливать линейные детали.

Все плазменные станки могут различаться техническими характеристиками и дополнительными конструктивными особенностями. Например, по расположению и перемещению обрабатываемой заготовки они бывают неподвижные (с неподвижным рабочим столом) или консольные. Консольные не имеют рабочего стола, металл укладывается на вращающуюся консоль, создающую направление движения.

Схема устройства плазмотрона прямого действия

Схема устройства плазмотрона прямого действия

Достоинства и недостатки плазменной резки

В сравнении с другими способами обработки плазморезы обладают следующими преимуществами:

- Возможность обработки различных металлов и сплавов, включая различные виды стали, чугун и алюминий.

- Быстрота разрезания.

- Точечное воздействие на деталь, что обеспечивает качественный рез, не оставляя окалину и наплывы. Все это снижает его повреждения и позволяет быстро прожигать заготовку.

- Не требуется применение кислорода, что повышает безопасность процесса работы.

- Простота освоения и использования.

Наравне с преимуществами такие аппараты имеют и недостатки:

- Значительные ограничения толщины обрабатываемого металла. Самые совершенные промышленные аппараты могут работать с металлом толщиной до 100 мм.

- Обязательно расположение заготовки под прямым углом к горелке.

- Не предназначен для нагрева деталей и их последующего сгиба.

- Нельзя подключать два резака к одному аппарату.

- Необходимость наличия сети электроснабжения или мощного генератора тока.

Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни. При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости.

- Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами. Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации.

- Следует аккуратно подходить к выбору краски для устройства. Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

- У станка также должна быть система, удаляющая дым. При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать.

- Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать. Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность. Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Особенности процесса резки

Пользуясь плазморезами, надо учитывать их технические характеристики, химсостав применяемых смесей, параметры изделий, особенность их обработки.

Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием.

Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака.

Ответственного подхода требует выбор составов, которыми обрабатывают заготовки, готовят их к раскрою. Обычно это смеси, содержащие аргон, азот и водород, в случае с медными сплавами, предпочтение отдают водороду. А вот при разрезании изделий из латуни, алюминия наиболее приемлемо сочетание таких элементов, как азот и водород.

Существуют модели плазморезов, которые способные разрезать несколько листов за один прогон. Когда же настрой на особое качественное резание, применяются плазмотроны на кислороде.

Что касается стола машины, под ним расположена система удаления частиц дыма, отходов металла. За резкой металлических листов осуществляется контроль со стороны ЧПУ блока. ПО (в корректном русском переводе) отслеживает процесс укладки их на стол в оптимальном режиме, производит расчет затрат времени, количества деталей, составляет отчеты.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Работа плазменного станка с ЧПУ

Современные установки с плазменной резкой ЧПУ оборудованы не слишком сложной конструкцией. Основными элементами плазморежущего станка являются:

- стол или рама;

- компьютер с программным управлением;

- плазмотрон с механизмом подачи газа;

- система ТНС (осуществляющая контроль высоты пламени).

Устройство станка плазменной резки

Устройство станка плазменной резки

Работа ведется в следующей последовательности:

Что такое плазменная резка

Что такое плазменная резка

- С использованием электрода разогревается газ внутри резака (до 3 тыс. градусов).

- Из сопла резака вырывается сжатый воздух.

- Разогретый до огромных температур газ становится ионизированным и работает как электрический проводник (это и есть плазма, способная резать металл).

- Температура электрода и давление от сжатого воздуха создают плазменный поток, разрезающий заготовку.

Важную роль в процессе резки играет сила тока. Чем толще металл, тем должен быть выше показатель действующего тока. Если неправильно выбрать толщину заготовки и не соотнести ее с силой направленного тока, то на срезе детали останутся окалины и другие изъяны процесса. Значение силы тока можно найти в паспортных показателях на оборудование. В работе необходимо соблюдать зависимость обрабатываемого металла от состава газовой смеси:

- если в резке находится медь, то для кроя удобнее использовать водородосодержащую смесь;

- для работы с алюминием – аргон или азот;

- для резки латуни – композитный состав из водорода и азота;

- сталь и листовое железо лучше всего режутся под напором сжатого воздуха.

Значительных недостатков плазменные станки с ЧПУ не имеют. Единственные условия — они непригодны для кроя слишком толстых деталей, их не используют для резки высоколегированной стали толщиной более 10 см, на этих станках не обрабатывают титан.

Характеристика и преимущества оборудования

Востребованность плазмореза связана с комплексом преимуществ, которым обладает данное устройство:

- возможность автоматической обработки в автономном или полуавтономном режиме;

- высокая точность выполнения поставленных задач;

- длительный эксплуатационный период;

- наиболее высокий показатель производительности среди аналогичных устройств;

- простота использования.

Для серийного производства на самодельном станке с ЧПУ достаточно одного человека выполняющего функции оператора.

Благодаря управляющей программе станок с ЧПУ способен изготовлять подряд большое количество деталей с идентичными параметрами. Несмотря на высокую мощность сигнала, в сравнение с другими станками плазморез потребляет минимальный объем электричества. Это позволяет экономить на работе с плазменным станком.

Комплектующие самодельного станка редко выходят из строя. Чаще всего поломки возникают с плазменным резаком. На современных устройствах об этом может сообщать специальный сигнал. Данная деталь стоит относительно дорого, но способна прослужить длительное время.

Плазменная резка является одним из самых скоростных видов обработки. Станочный прибор имеет сложную конструкцию, в состав которой входит электронное оборудование. Но обучение по его использованию занимает минимум времени.

Станок плазменной резки металла с ЧПУ способен обрабатывать даже самые твердые виды стали. Минимальная толщина, на которую погружается плазменный резак, составляет 0,5 миллиметров. Максимальная может достигать 15 сантиметров. При помощи плазменного резака обеспечивается ровный срез в соответствии с заданной схемой, но при этом заготовка практически не нагревается. Преимущество рабочего инструмента заключается в крайне низкой вероятности сбоев, когда выполняется ЧПУ плазменная резка.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

Преимущества и недостатки

Станок для плазменной резки металла с ЧПУ обладает рядом преимуществ:

– повышенная точность раскроя металлических листов достаточно сложной формы;

– большая востребованность на рынке благодаря тому, что плазморез затрачивает небольшое количество электроэнергии и не требуется затраты на дополнительное оснащение;

– благодаря высокой производительности, такие станки применяются в массовом производстве;

– простота в использовании;

– не нуждается в механической обработке торцев уже раскроенных заготовок, т.к. станок обеспечивает высокую чистоту среза;

– станок способен разрезать листы всех металлов, диапазон толщин листов от 0,5 до 150 мм.

Недостатки у такого вида станков практически отсутствуют. Пожалуй единственным недостатком является то, что на нём невозможно раскроить высокоуглеростые стали и титан толщиной более 100 мм.

Описание аппаратов

На рынке имеется большое число различных компаний, которые продают свои изделия. Однако большая часть этих изделий предназначена для резки металлов. При этом часто они обозначаются как аппараты для плазменной сварки. Но в дальнейшем оказываются резаками (cut). С другой стороны, большинство сварочных аппаратов имеют функцию резки металлов. Например, аппараты Горыныч, Мультиплаз 4000 и Plazarium SP3, кроме сварки, могут производить и резку металла. При этом в качестве газообразующей жидкости используется вода.

Характеристики некоторых аппаратов плазменной сварки приведены в таблице.

| Наименование | Компания | Ток, А | Рпот, кВт | Газ/Защитн. | ВЧ-поджиг | Вес, кг | Цена, тыс. руб. |

| Горыныч, ГП-37-10 | АСпромт, Россия | 10 | 2,5 | Вода + спирт | _ | 5,4 | 29 |

| Plazarium SP3 | Плазариум, Россия | 4-12 | 2,6 | Вода + бензин | _ | 6 | 68,9 |

| Мультиплаз 4000 | Мультиплаз, Россия | 10-180 | 4 | Вода + спирт | _ | 28 | 105 |

| SBI PMI 50 TL Basic | SBI, Австрия | 0,5-50 | 5 | Ar/Ar + He | + | 47 | Договор |

| Microplasma 20 | EDM, Германия | 0,1-20 | 50 | Газ | + | 50 | 598 |

| SBI PMI 500 TL | SBI, Австрия | 5-500 | 20 | Ar/Ar + He | + | 115 | Договор |

Первые три аппараты производятся в России. В качестве плазмообразующей среды в них используются пары водно-спиртового (Горыныч и Мультиплаз 4000) или водно-бензинового (Plazarium SP3) растворов. Первые два устройства можно отнести к микроплазменному типу (ток плазмы менее 25 А), а третий аппарат можно считать аппаратом средней мощности. Необходимо отметить, что каждая из компаний производит целую линейку аппаратов, имеющих различную мощность. Например, в семействе аппаратов Мультиплаз имеются более мощные устройства 7500 и 15000, которые соответственно потребляют большую мощность и имеют больший вес.

Далее в таблице приведены характеристики профессиональных аппаратов австрийской и немецкой компаний. Аппараты серии PMI предназначены для микроплазменной точечной и шовной сварки. Программное обеспечение аппарата сохраняет до 50 режимов работы агрегата. С помощью контроллера осуществляется большое количество автоматических регулировок рабочего цикла сварки, в том числе продувка газа перед работой и после сварки, регулировка режима установки рабочего тока. Основные параметры сварки отображаются на сенсорном дисплее. Там же отображаются сигналы об ошибках или предупреждения. Возможно подключение к компьютеру и управление процессом дистанционно. В таких аппаратах присутствуют устройства ВЧ-поджига дуги.

Примерная стоимость аппаратов для сварки серии PMI на Яндекс.маркет

Примерная стоимость аппаратов для сварки серии PMI на Яндекс.маркет

В таблице приведены характеристики аппарата SBI PMI 50 TL Basic и более мощного SBI PMI 500 TL с максимальным током плазмы в 500 А. Такие мощные аппараты чаще всего используются в роботизированных производственных установках.

Еще более продвинутыми являются аппараты для плазменной сварки типа Microplasma немецкой компании EDM . В продаже имеется несколько моделей с токами до 20, 50 и 120 А. В таблице приведены данные для аппарата типа Microplasma 20. Агрегат такого типа предназначен для микроплазменной сварки постоянным током. С его помощью можно производить наплавку и соединение листов, фольги, сетки из Fe, Ni, Cu, Ag, Ti и их сплавов. Аппарат Microplasma 20 может быть использован при производстве и ремонте в авиационной, аэрокосмической отраслях, а также в электротехнической, химической и медицинской промышленностях.

В аппаратах такого типа используется настройка сварочного тока с помощью потенциометра, регулировка параметров сварки (стартовый и сварочный токи, ток завершения сварки, время продувки газом), защита сварочной горелки с помощью реле, индикация параметров сварки на дисплее.

Горелка подсоединяется к аппарату Microplasma шлангами для подачи защитного газа и плазменного газа, а также подачи и отвода охлаждающей жидкости. Для охлаждения используется специальная деионизированная жидкость. Кабель управления сварочной горелкой подключается к аппарату с помощью 5-контактной розетки.

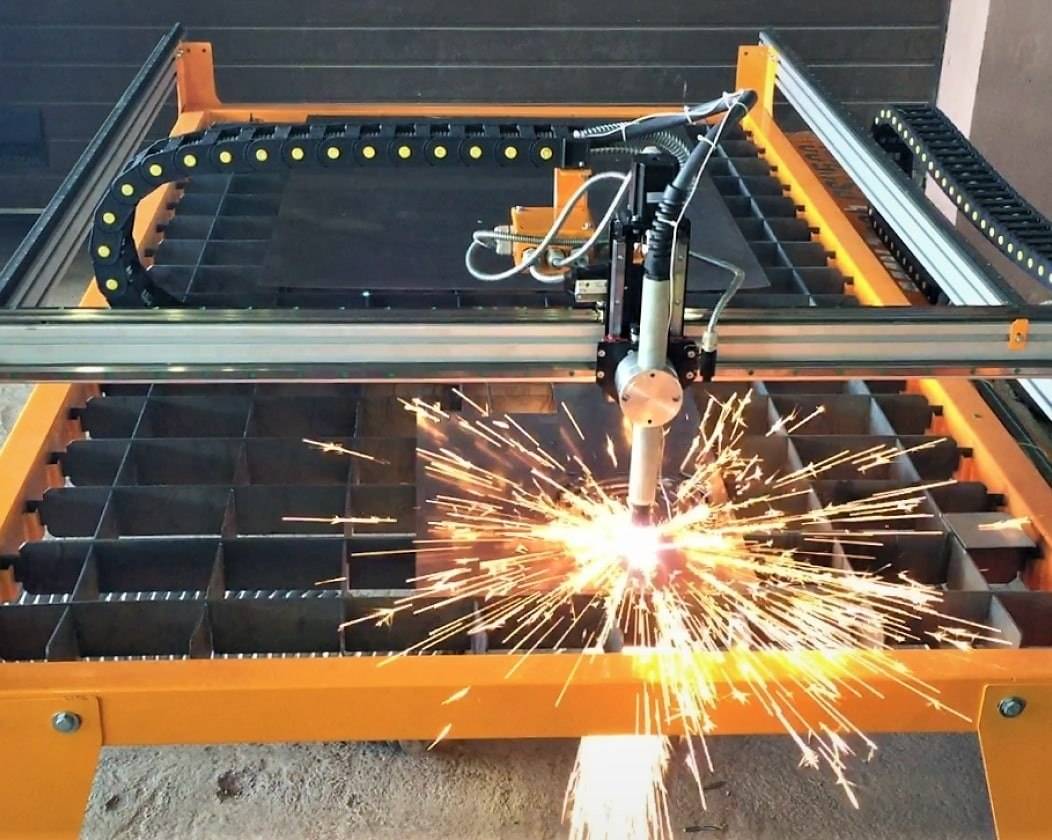

Как осуществляете плазменная резка?

Резка металлов с помощью плазмы – наиболее современный способ металлообработки. Разбираясь, как работает плазморез, нужно знать физические основы этого процесса. При включении аппарата в его рабочем органе – плазмотроне – возникает дуговой разряд между центральным электродом и соплом. Температура этой дуги достигает 30 тыс. градусов. Путём продувания через сопло плазмотрона газа образуется раскалённая струя плазмы со скоростью истечения примерно 1500 метров в секунду. Такой струёй любой металл почти мгновенно оплавляется и выдувается из зоны реза.

Луч плазмы получают в результате начального короткого замыкания, возникающего между центральным вольфрамовым стержнем и корпусом сопла. В большинстве аппаратов для плазменной резки это замыкание в виде искрового разряда создаётся специальным устройством – осциллятором. В этом и заключается основной принцип работы плазменного резака.

Через плазмотрон в процессе резки могут продуваться два типа газов – малоактивные и активные. К малоактивным относятся водород, аргон и азот. Активные же газы для плазменной резки металлов – это кислород или просто воздух. Кислородная плазменная струя способна резать металлы мягких типов или низколегированные. Использование этого газа в качестве рабочего даёт возможность быстро оплавлять железо без образования каких-либо заусенец. При этом не происходи улетучивание железа из районов, прилегающих к зоне резки. А вот использование атмосферного воздуха для образования плазменной струи хоть и дешевле, но резать металл толще 20 мм им не получится.

Если говорить о достоинствах и недостатках плазменной резки металлов, то лучше начать с достоинств.

Перечислим их:

- возможность этим способом производить обработку любых металлов;

- большая скорость резки для средних по толщине и тонких деталей;

- минимальная площадь термического воздействия резки на прилегающую зону металла, что позволяет избегать тепловых деформаций и других термических влияний;

- высокое качество получаемых резов;

- когда аппарат не требует установки баллонов со сжатым кислородом или воздухом, а обеспечивается газовым напором с помощью компрессора, плазменная технология оказывается абсолютно безопасной;

- плазменным способом можно выполнять поверхностные гравировки и фигурную резку металлов по схемам разной степени сложности.

Но одними достоинствами никакие новые технологические приёмы не могут характеризоваться.

Есть недостатки и у плазменной резки металлов:

- цена плазменного резака выше, чем стоимость аналогичного газового или механического оборудования для резки металлов;

- резка металлов плазменным способом ограничена толщиной в 100 мм;

- истекающий из сопла раскалённый поток ионизированного газа (плазмы) создаёт повышенный шумовой фон, что вынуждает оператора станка использовать в работе наушники;

- для обслуживания плазменных установок требуются специалисты, прошедшие квалификационное обучение.

Плазменным способом можно эффективно вести обработку металлов с толщиной и свыше 100 мм. Плазменная резка в отличие от газокислородной не требует постоянного контроля интенсивности горения газовой струи. Этим обуславливается её частое применение с сферах узкой специализации металлообработки. С помощью плазмы гораздо легче выполнят нелинейную резку, чем газокислородными аппаратами.