Виды токарных станков

В промышленности применяют токарные станки различного назначения и конструкции, можно выделить оборудование для выполнения стандартных и узкоспециализированных операций. К основным типам оборудования относят следующие типы станков:

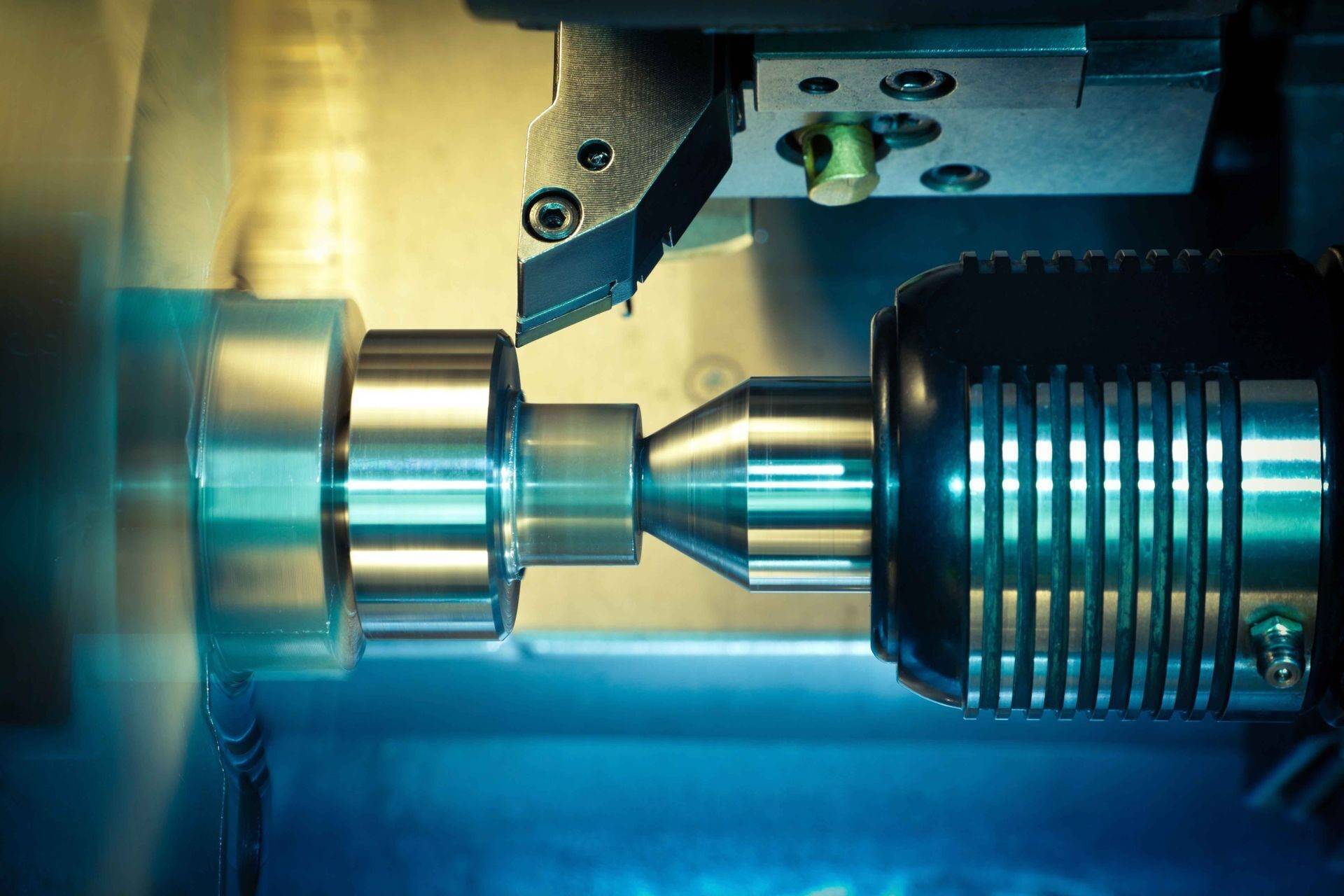

Универсальные станки и высокотехнологические обрабатывающие центры позволяют выполнять широкий спектр работ. Обработка изделия в токарном станке такого типа позволяет изготовить детали различной сложной формы. В большинстве случаев данное оборудование управляется при помощи систем ЧПУ (числовое программное управление), позволяющих исключить влияние человеческого фактора (квалификации исполнителя) на качество выполнения работ.

К специальным видам токарного оборудования относят следующие типы станков:

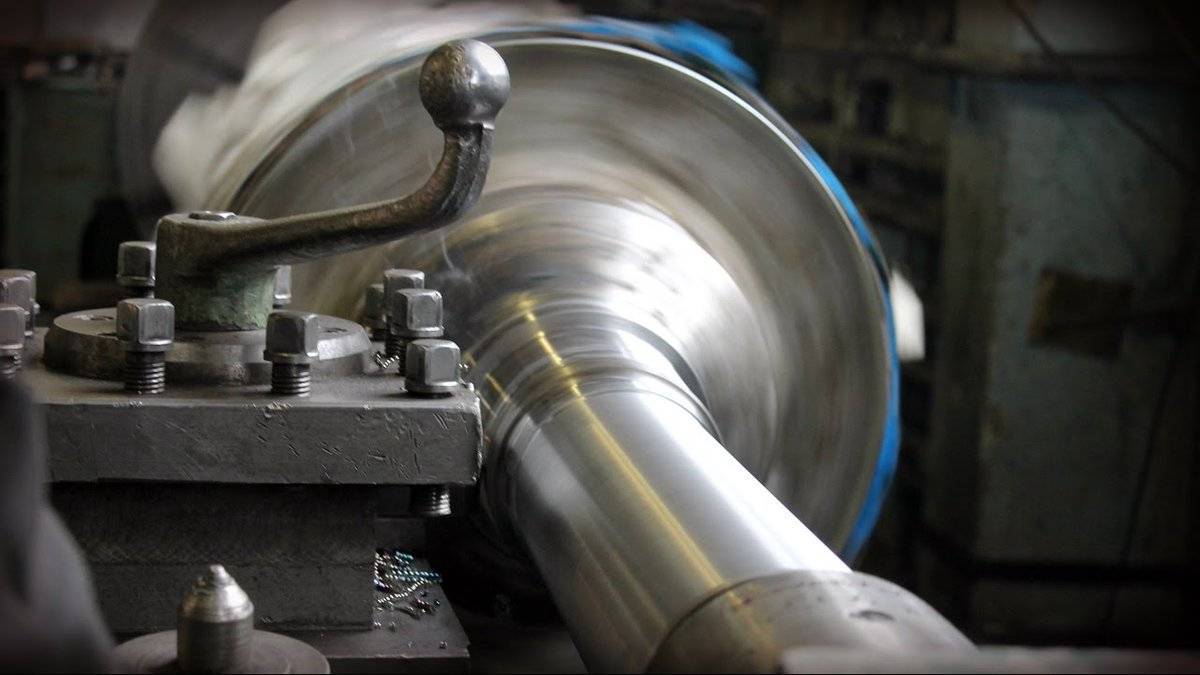

Токарно-винторезные станки являются одним из основных типов оборудования. При их помощи возможно точение различных поверхностей, нарезка резьбы с различными параметрами.

Токарно-карусельное оборудование позволяет работать с заготовками, имеющими значительный диаметр. Технология токарной обработки металлов в основном и основана на применении станочного оборудования двух этих типов, значительную часть эксплуатируемого станочного парка занимает именно такое оснащение.

Токарно-револьверное оборудование имеет более сложное устройство, позволяющее выполнять широкий спектр операций (сверление, фрезеровка, нарезание резьбы и многое другое). Сложная конструкция повлияла на стоимость станков такого типа, поэтому они эксплуатируются исключительно в промышленных условиях. Револьверный станок имеет особую конструкцию узла крепления режущего инструмента, который оснащается приводным блоком. В большинстве случаев токарно-револьверные станки оснащены системами ЧПУ, позволяющими увеличить производительность и повысить качество обработки поверхностей.

Основное отличие лоботокарных станков — горизонтальная ось вращения, благодаря чему появляется возможность изготовления большеразмерных дисков, маховиков. Фланцев и других подобных деталей.

Одним из самых высокотехнологичных видов токарного оборудования считается многошпиндельный обрабатывающий центр. С его помощью оказываются практически все услуги по токарной обработке металла на заказ. Многофункциональный центр позволяет осуществлять изготовление деталей самой сложной конфигурации, при этом одновременная работа нескольких режущих инструментов существенно сокращает время точения изделия, что приводит к снижению себестоимости продукции.

Основные преимущества технологии

Токарная обработка считается универсальной технологией, она может применяться для изготовления различных изделий из любых металлов и сплавов. Использование резцов специального назначения позволяет работать даже с особо твердыми материалами.

К основным преимуществам технологии относят:

- Высокую производительность оборудования, позволяющую организовать серийное производство деталей различного назначения.

- Точность обработки, высокая чистота получаемых поверхностей.

- Безотходность производства, получаемая в результате точения стружка, отправляется на переплавку и может использоваться повторно.

- Широкий спектр выполняемых операций, позволяющий получать изделия со сложной конфигурацией за один рабочий цикл.

- Возможность изготовления крупногабаритных деталей (при применении специальных типов оборудования).

Стоимость услуг по токарной обработки зависит в основном от параметров изготавливаемых деталей. Производство в серийных масштабах позволяет несколько снизить цену изделий, при этом хорошие экономические показатели дает эксплуатация автоматизированных многофункциональных центров, работающих по заданной программе. Себестоимость серийного производства изделий в данном случае будет существенно ниже.

В этом случае будет обеспечена высокая скорость выполнения заказа и качество продукции, чего нельзя будет достичь, выполняя работы на устаревшем токарно-винторезном станке.

https://youtube.com/watch?v=udacYHaG5uM

Эволюция

Как ни странно, человечество шло по пути модернизации токарных станков очень медленно. Только к середине XVI века появились машины для обработки металла с ножным приводом, а несколько позже — и с водяным. Но резец все еще держала быстро слабеющая рука мастера. Настоящей проблемой становилось решение следующих задач:

- изготовление металлических деталей сложной геометрической формы;

- нанесение резьбы, как внешней, так и особенно внутренней;

- создание зубчатых колес, столь необходимых в те времена в самых разных отраслях.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

Тогда-то и были созданы гораздо более совершенные станки, где режущий инструмент мог перемещаться механически, независимо от физических возможностей оператора. А изобретение парового двигателя позволило создавать токарные станки способные обрабатывать крупные детали и достаточно быстро удалять с тела заготовки толстые слои материала, делать глубокие бороздки, нарезать резьбу с различным шагом и значениями глубины.

Первый прообраз современного токарного станка, содержащий все компоненты, которые мы привыкли видеть в нем сегодня, был окончательно доработан своим изобретателем — англичанином Генри Модсли — ровно в 1800 году. После чего за дело взялись американцы, добившиеся полной механизации процесса токарной обработки и существенно модернизировав конструкцию станка, сделав ее универсальной для производства различных видов работ.

В чем состоит принцип точения?

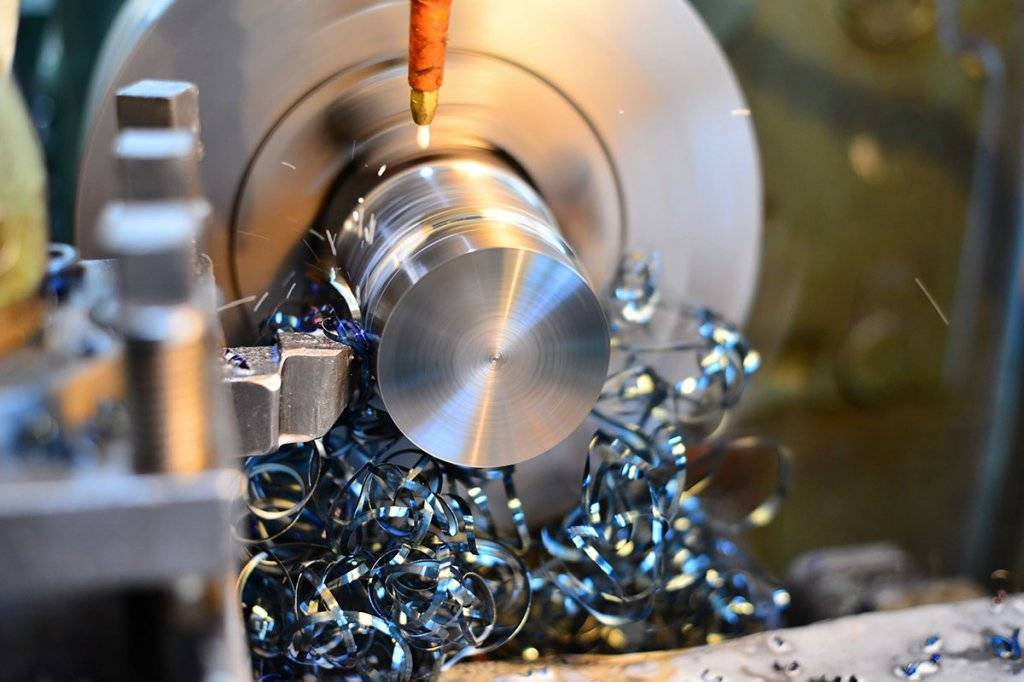

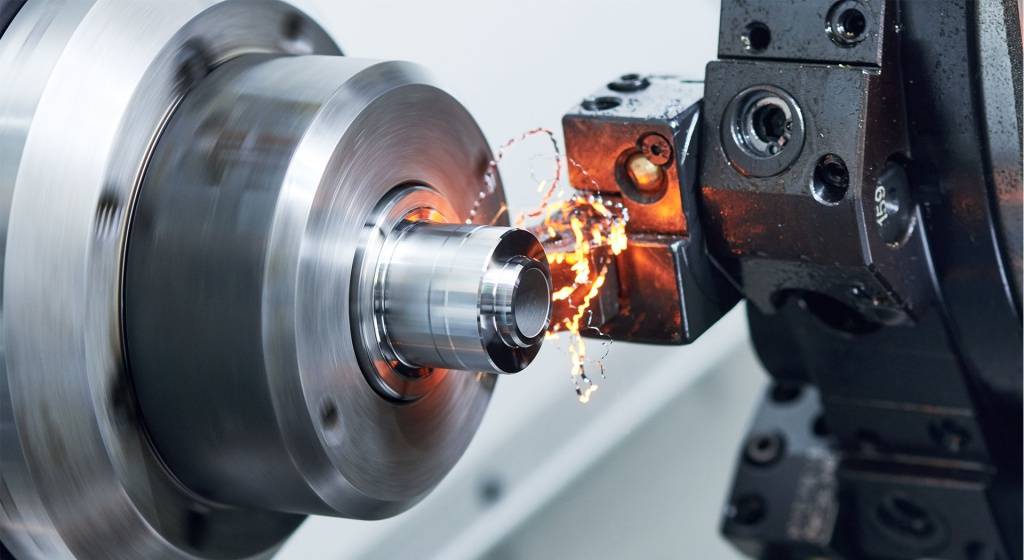

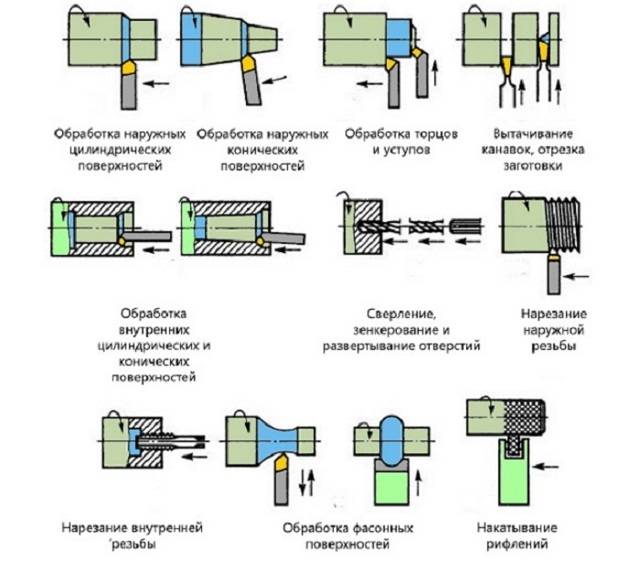

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе. Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

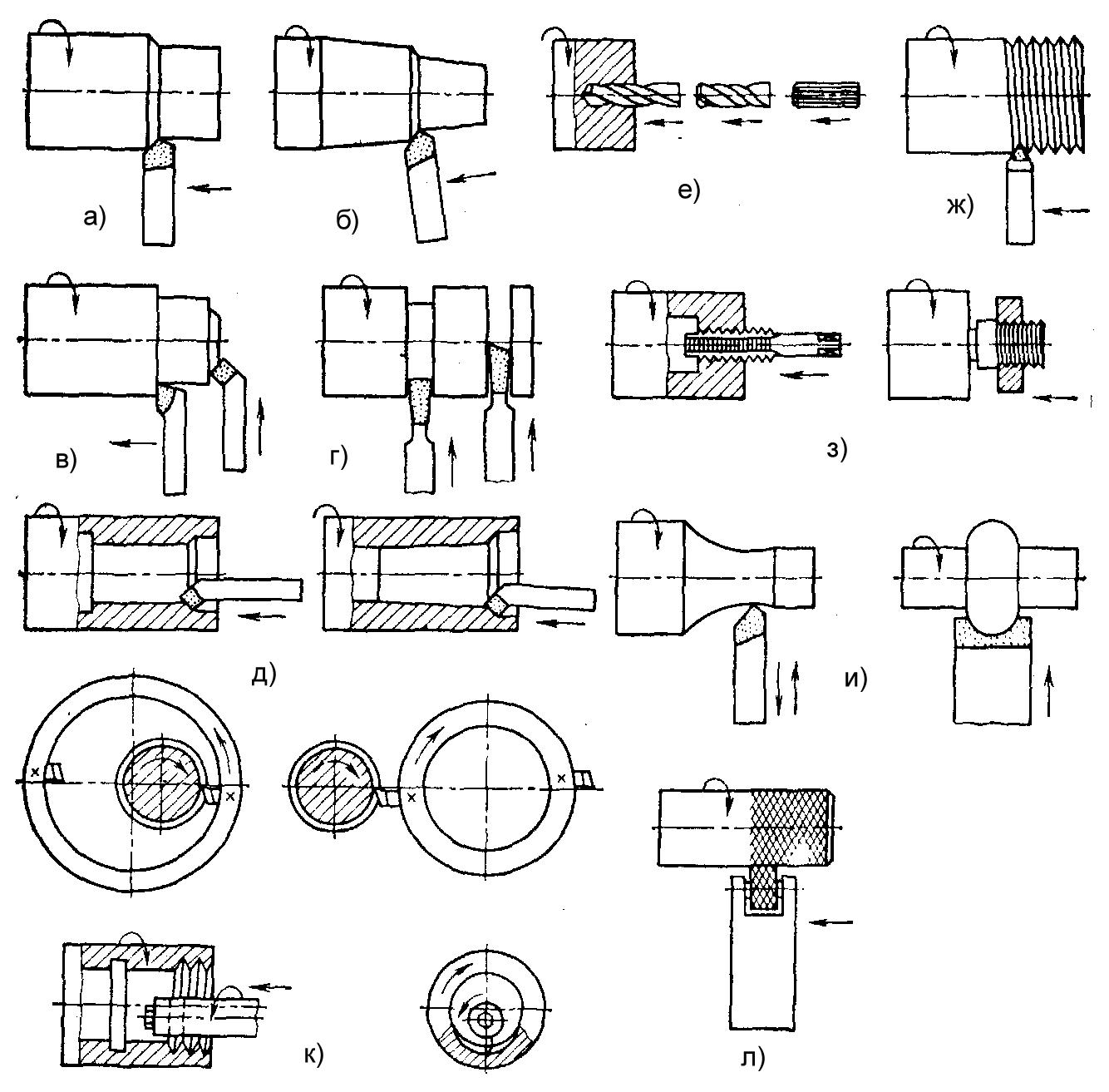

Все перечисленные разновидности механообработки представлены на рисунке 1.

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

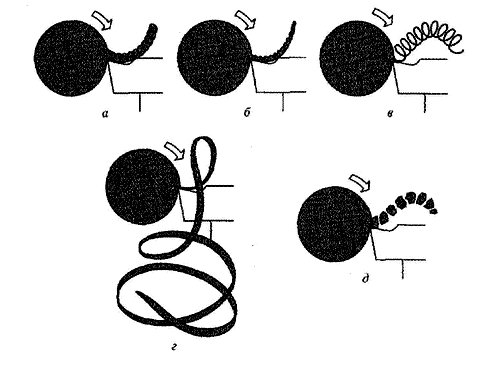

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

https://youtube.com/watch?v=dRLGn6BtSCk

Черчение

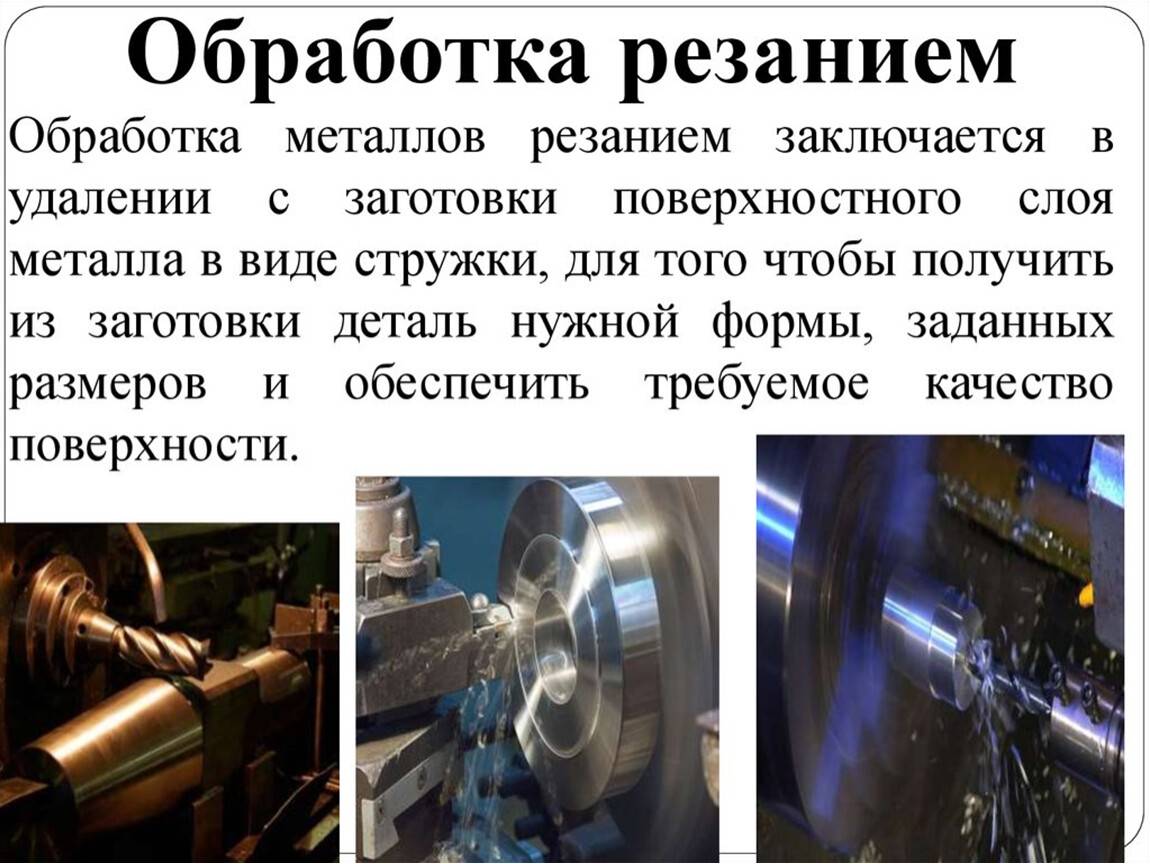

Большинство деталей машин изготовляется путем обработки резанием. Заготовками таких деталей служат прокат, отливки, поковки, штамповки и др.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

В современном машиностроении имеется тенденция снижать объем обработки металлов резанием за счет повышения точности исходных заготовок.

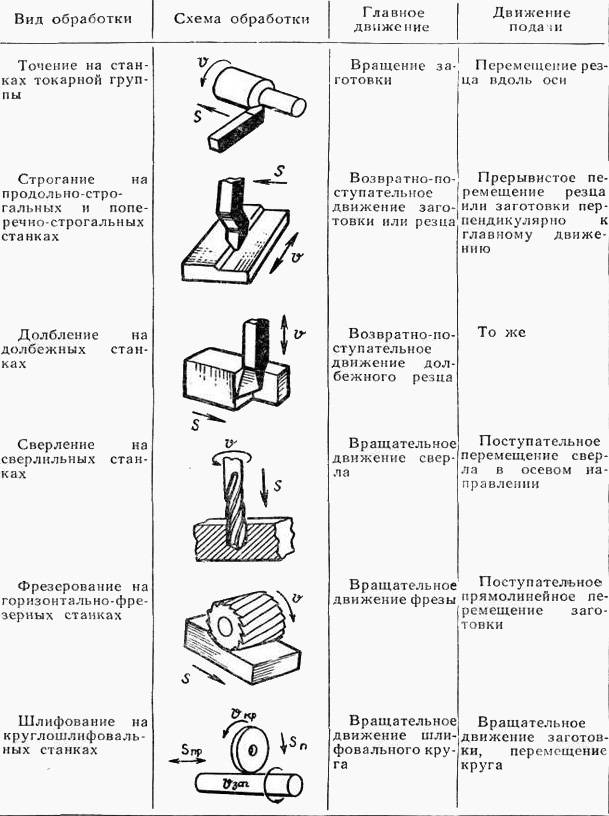

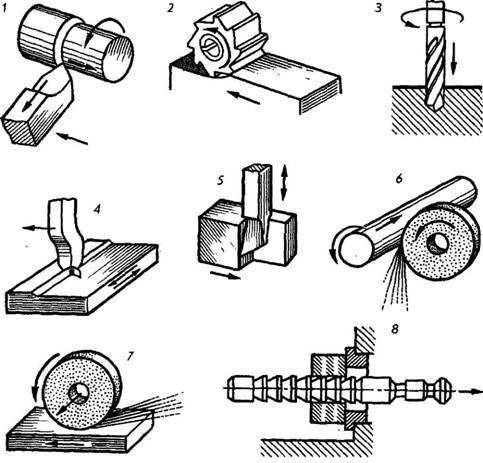

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 12).

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 12.2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 12.3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках (рис. 12.4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 12.5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 12

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 12.6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 12.7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 12.8).

Выбор технологических баз при восстановлении деталей

Базы – поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и измерения. По назначению базы различают на конструкторские, технологические и измерительные.

Конструкторские базы – совокупность поверхностей (линий, точек), от которых даны размеры и положения деталей и узлов при разработке конструкции машины.

Технологические базы – поверхности (линии и точки), служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента.

Измерительные базы – поверхности (линии и точки), от которых измеряют выдерживаемые размеры.

Основной технологической базой является поверхность (линия, точка), которая предназначена для ориентации детали на станке, а так же в сборочной единице или машине. Например, отверстие зубчатого колеса используют при ориентации колеса в процессе сборки относительно других деталей. Оно же может служить технологической базой при чистовой обработке колеса на токарном станке.

Вспомогательные технологические базы – поверхности (линии, точки), которые необходимы при установке детали на станке, но при этом они не влияют на ее работу в машине. К ним относят центровые гнезда вала, которые используют при его изготовлении на токарных и шлифовальных станках; внутренние проточки в юбке поршня для его крепления на станках; обработанную плоскость и два отверстия в разных концах корпусной детали для ее размещения в процессе обработки.

В зависимости от вида обработки используют следующие основные виды базирующих поверхностей:

- точение и круглое шлифование: два центровых гнезда; наружная (внутренняя) цилиндрическая поверхность и центровое гнездо; наружная (внутренняя) цилиндрическая поверхность и торец;

- фрезерование, сверление и плоское шлифование: две перпендикулярные плоскости и точка в третьей взаимно перпендикулярной плоскости; плоскость и два отверстия; три-четыре центровых гнезда; цилиндрические поверхности для зажима детали в призмах; конические поверхности.

При бесцентровом шлифовании и развертывании самоустанавливающейся разверткой технологическими базами служат обрабатываемые поверхности деталей.

При выборе технологических баз руководствуются следующими правилами.

Использование вспомогательных баз. Так как основные технологические базы являются поверхностями соединения и поэтому изнашиваются в процессе эксплуатации, в качестве технологических баз используют вспомогательные (центровые гнезда у валов и осей; плоскость и два отверстия у корпусных деталей и др.). Вспомогательные базы проверяют и если они деформированы их исправляют.

В ряде случаев технология изготовления детали предусматривает удаление технологических баз. Для таких деталей при восстановлении создают вспомогательные базы, образуя новые центровые гнезда в самой детали или в припаянных пробках из мягкой стали. Растачивают центровые фаски на внутренних поверхностях отверстий (валиков коромысел, поршневых пальцев, шкворней поворотных цапф).

Использование основных баз. Некоторые детали вспомогательных баз не имеют, а основные изношены. В качестве технологической выбирают наименее изношенную основную базу, обрабатывают ее и, используя как основную технологическую, обрабатывают остальные поверхности. Этот способ применяют для ремонта корпусных деталей (блоков, коробок передач, корпусов редукторов, задних мостов, корпусов подшипников, ступиц и втулок).

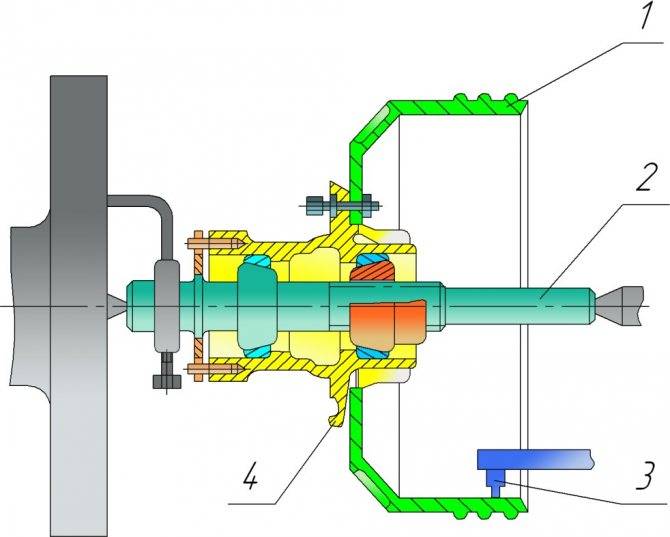

Использование баз соединяемой детали. В ряде случаев обрабатываемую деталь более точно можно установить на станок вместе с соединяемой. Например, при расточке рабочей поверхности тормозного барабана на токарном станке. Тормозной барабан 1 (рис. 1) размещают на ступице 4. Последнюю жестко закрепляют на конусах оправки 2, установленной в центрах станка.

Рис. 1. Схема расточки на токарном станке тормозного барабана в сборке со ступицей колеса: 1 – тормозной барабан; 2 – оправка; 3 – резец; 4 – ступица колеса

Создание новых баз. В случае, когда использование баз, применяемых при изготовлении деталей, невозможно, создают новые базы. В качестве новой базы выбирают обработанные поверхности, которые связаны с поверхностью прямым (без пересчета), возможно, более точным размером. При этом необходимо совмещение установочной и измерительной баз. В противном случае точность обработки детали снижается из-за появления погрешности базирования.

Обработка при минимальном числе баз. Рекомендуется при обработке детали (подготовительная, нанесение покрытия и заключительная механическая обработка) использовать одни и те же постоянные базы. Чем больше баз используется, тем ниже точность обработки.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

Токарная обработка сегодня

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

Принцип токарной обработки остался неизменным. Посредством резца, фрезы, другого режущего инструмента, с заготовки, жестко закрепленной в специальном вращающемся патроне станка, снимаются лишние слои материала, придавая детали необходимую конфигурацию, геометрические параметры и функциональные характеристики.

В результате удается добиться филигранной точности, обеспечить изготовление деталей сложнейшей конфигурации, самого разнообразного функционала и назначения:

- шестеренки и зубчатые колеса;

- разнообразные валы и втулки;

- гайки, муфты, кольца;

- шкивы и приводы;

- болты, винты, гайки, шайбы;

- другие детали сложных геометрических форм.

Современное токарное оборудование, помимо безупречной точности, обеспечивает высокую скорость обработки и практически полное отсутствие брака и простоев в работе.

Возникновение металлобработки

Согласно данным археологов и ученых, первые попытки воздействия на металлы предпринимались еще в доисторическую эпоху. Материалом служило метеоритное железо, медь, золото. Методом холодной ковки люди учились изготавливать из металлов первые инструменты.

Считается, что выплавка в сыродутной печи зародилась в Индии в XII веке до н. э. Почти одновременно эта технология начала применяться на Кавказе и в Анатолии (Османская империя, территория современной Турции).

Также обнаружены свидетельства использования железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары. Кованое железо применялось уже в первом тысячелетии до нашей эры.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места.

Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу.

В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры.

Заготовка заблаговременно закрепляется в патроне или планшайбе

Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится. Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров

Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Типы токарных станков

Сведения об использовании первых токарных механизмов имеют свое начало с древних веков. Они применялись для точения изделий из дерева или костяных. Привод был ручной.

Помощник осуществлял вращение, а мастер с резцом в руках удалял верхние слои. В средние XV века стали использовать ножной привод.

Токарный станок с ножным приводом

Токарный станок с ножным приводом

Постепенно станки развивались и усовершенствовались, приобретая металлические детали, но на качественно новый уровень они вышли с применением электродвигателя.

Значительно возросла мощность токарной обработки и, соответственно, повысились возможности создания качественных и разнообразных деталей.

Из современного токарного оборудования наиболее часто применяется станок токарно-винторезного типа. Он пригоден для выполнения широкого спектра токарных операций как в условиях больших машиностроительных заводов, так и на мелком производстве и даже в небольших мастерских.

Состоит он из следующих конструктивных элементов:

- передняя бабка, где находится шпиндельный механизм и коробка скоростей. Предназначена для фиксации заготовки и сообщения ей вращения;

- задняя бабка с продольными салазками и пинолью. В ней следует устанавливать метчик, сверло и другие инструменты;

- суппорт состоит из каретки для перемещения (продольные салазки), поперечных салазок и салазок для резца с резцедержателем;

- станина – опора для обеих бабок. Электродвигатели расположены там же;

- коробка подач.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.