Фуговальный станок

Фуговальные станки рассчитаны на подачу материала вручную. Их основные части:

- рабочая поверхность из двух столов;

- ножевой вал, заглублённый между ними;

- электромотор и привод.

Различаются фуговальные агрегаты размером рабочей поверхности, мощностью, шириной строгания, диаметром окружности резания ножевого вала, скоростью его вращения, числом резцов. Высоту снятия материала за один проход регулируют перепадом высот загрузочного и принимающего стола. Её выбирают в зависимости от размера заготовки, вида древесины, обычно она не превышает 3 мм.

После пуска двигателя барабан вращается, лезвия срезают слои древесины, которые в виде стружки выводится за пределы станка. Цикл повторяется, пока вся заготовка не перейдет с загрузочного стола на приёмный.

Работа на фуговальных станках — с открытым ножевым барабаном — сопряжена с риском соприкосновения человека с резаками и движущимися элементами. Прижимное устройстве освобождает мастера от необходимости приближать руки к резцам, закрывает всю зону строгания вне зависимости от ширины пиломатериала.

Источник

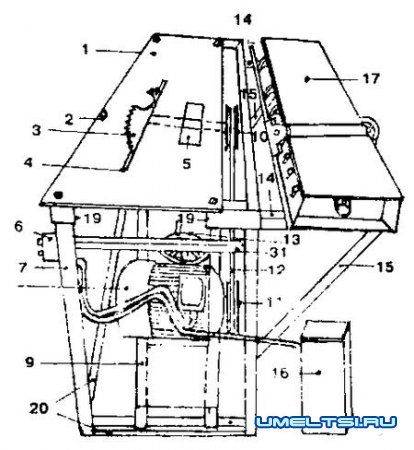

Самодельный строгальный станок

Вид станка с торца: 1 — плита 110х5х1 см; 2 — крепежные болты; 3 — пила; 4 — паз для пилы; 5 — отверстие для фрезы; 6 — автомат ПИВ кнопочный; 7 — ножки; 8 — двигатель; 9 — нижняя рама; 10 — шкив пильного вала; 11 — шкив электромотора; 12 — ремень клиновидный; 13 — колесо механизма натяжения; 14, 15 — фиксаторы рубанка во время простоя; 16 — конденсаторы рабочие и пусковые; 17 — рубанок; 18 — вал для подъемной рамы; 19 — выемка в уголке для рубанка во время работы; 20 — уголки нижние; 21 — уголок для фиксации рубанка

Представленная конструкция для безопасности своими руками оснащена двумя электромоторами и парой валов. Мощность двигателей 5,5 и 3,5 кВт, выдают до 3000 оборотов в минуту. На первый вал надевается фрезерный барабан, на второй — циркулярка. За счет того, что двигатель может перемещаться в пазах, рабочий орган поднимается и опускается.

Детали конструкции. Валы можно своими руками менять местами. Чтобы установить фрезерный вал снимать раму не нужно. Пила поднимается на максимальную высоту с помощью ключа. Для фиксации рамы на эксцентрике используется пара болтов. Пила и рама поднимаются эксцентриками. Рама, на которой установлен пильный диск жестко фиксируются болтами.

К нижней части электродвигателя крепится плита, перемещающаяся в предусмотренных для этого пазах. Плита приводится в движение колесом, которое изменяет степень натяжения ремня. Это полезно, например, для замены валов. Строгальный рубанок устанавливается на держателе, который фиксируется болтами.

Габариты. Ширина станка 50 см, высота 80 см, длина — 110 см компактный аппарат легко разместить дома. Для устойчивости своими руками из уголка привариваются распорки снизу и металлического уголка 35 х 35 мм.

Видеоролик демонстрирует работу самодельного деревообрабатывающего станка:

Какие строгальные станки оснащают прижимным устройством

При выравнивании поверхности ручным инструментом (фуганком) заготовку фиксируют на верстаке. Нож, закреплённый в колодке, движется по её поверхности.

При машинной обработке реализуется один из принципов:

- рабочий орган движется возвратно-поступательно относительно неподвижной заготовки;

- слои древесины срезают стальные ножи, вращающиеся вокруг стационарной оси вращения, а обрабатываемый материал — прижимается к режущему механизму и продвигается (за один проход на всю свою длину).

На заметку. Скорость вращения вала выбирает мастер в зависимости от плотности древесины (для сосны — больше, для более плотных орешника, вишни — меньше).

Во втором случае нет холостого хода, что снижает энергоёмкость машинного строгания. В движение ножевой вал приводит электродвигатель.

Строгальные агрегаты различаются и способом подачи материала, а так же количеством режущих инструментов, их расположением, максимальной толщиной снимаемого слоя, наибольшей шириной строгания.

Как самостоятельная рабочая машина строгальный станок может быть:

- фуговальным (для выравнивания поверхности);

- рейсмусовым (для плоского калибрования заготовки из массивной древесины, «в толщину»).

Прижимной механизм решает задачу безопасного строгания в размер на станке фуговальном.

Некоторые правила и особенности заточки

Установив угол наклона в нужную позицию, можно приступать к самому процессу заточки. Вы можете зафиксировать снимаемое количество металла, для этих целей предназначены два бегунка со шкалой и делением 0,1 мм. Специалист, выполняющий заточку, сможет регулировать этот параметр достаточно точно. Не стоит забывать после каждой подачи выполнять надежную фиксацию специальными зажимами, препятствующими появлению колебаний во время заточки.

Сам процесс заточки осуществляется благодаря изменению положения держателя в отношении заточного камня

Важно следить за тем, чтобы нож не попадал за крайнюю точку камня. Желательно останавливать держатель за 10 мм от края

В качестве тормозного элемента предусмотрены отдельные упоры, перемещением которых выставляется нужный ход. Тут решающим фактором станет опыт человека, который выполняет заточку строгальных ножей. Во время самого процесса образуется вода, которая накапливается и собирается на лезвие. Затем она стекает на сам корпус и на пол. Воды тратится очень много, поэтому не забывайте ее постоянно подливать в специальный отдел. А сам разлив можно уменьшить, подложив под ножку какую-либо подкладку, высотой 6 мм.

Еще одной неприятностью во время заточки станет постоянное засаливание точильного камня, что сказывается на продолжительности данной работы. Лучше всего периодически чистить его предусмотренным для этого бруском SP-650. При работе с мягким металлом, заточка пройдет гораздо быстрее и камень придется чистить реже, потому что такой материал снимается достаточно массивными участками.

После получасовой работы получается ровная фаска со стабильным заусенцем. Останется выполнить доводку, используя кожаный круг и пасту для полировки. В первую очередь потребуется довести до завершения плоскость ножа, а уже потом саму фаску.

Особенности работы с ручным станком

Станки ручного типа применяются лишь в тех случаях, когда нужно заточить не слишком большое количество ножей. В противном случае пришлось бы потратить очень много времени. Но если вам нужно наточить несколько ножей, то этот способ станет достаточно приемлемым, но необходимо придерживаться следующих правил:

- нужно проверить поверхность камня, потому что использование подобных станков возможно только на чистых точильных инструментах;

- старайтесь сделать так, чтобы каретка с закрепленным ножом подводилась достаточно гладко, без каких-либо резких толчков;

- скорость движения каретки не должна превышать 6м/мин, большая скорость может повредить лезвие;

- во время одного прохода каретка должна продвигаться на расстояние, которое больше длины ножа на 15 см.

Особенности работы с автоматическим станком

- мокрый способ более подходит для заточки строгальных ножей, потому что осуществляется постоянное охлаждение лезвия;

- на этапе подготовки уже нужно выставить все параметры, включая угол наклона и расстояние передвижения каретки;

- важнейшим фактором является установка ножей на каретке;

- процесс должен осуществляться достаточно плавно, без резких подергиваний

Классификация строгальных валов

В строгальных станках применяются следующие виды режущих валов:

- горизонтальные верхние;

- горизонтальные нижние;

- прямые;

- валы с фасонными ножами;

- шейперные;

- секционные.

По геометрическим размерам все они делятся на две категории: тонкие и толстые. К толстым относятся валы, имеющие толщину от 8 до 12 мм. Их длина составляет от 50 до 1200 мм. Наиболее часто строгальные валы изготавливают длиной 200 мм, 400мм и ножевой вал 600 мм. Ширина варьируется от 80 до 100 мм. К тонким относятся ножи с размерами: толщина 2,5-5 мм, длинна такая же, как у предыдущих, ширина равна 40 мм.

По форме они бывают круглые и квадратные. Современные производители выпускают большое количество разновидностей строгальных ножей. Это вызвано постоянным совершенствованием технологии обработки деталей, стремлением дизайнеров создавать всё боле оригинальные конструкции, борьбой за экономию ресурсов и сокращением времени на обработку.

Самые простые имеют цилиндрическую конструкцию, в которую вмонтированы специальные ножи. Таким образом, создаётся режущий инструмент для деревообрабатывающего станка.

Секционный — конструктивно выполнен в виде отдельных секций. Такая конструкция позволяет осуществлять подачу заготовок, у которых имеется различная толщина. Подобная конструкция строгального вала значительно снижает время на обработку детали.

Шейперный вал отличается от остальных тем, что сами ножи располагаются по спирали. Кроме этого они повёрнуты на небольшой угол относительно направления оси самого вала. Применение такой конструкции позволяет обеспечить плавный вход ножей в обрабатываемую деталь. Повышается качество обрабатываемой поверхности и исключается эффект надрыва поверхности деталей.

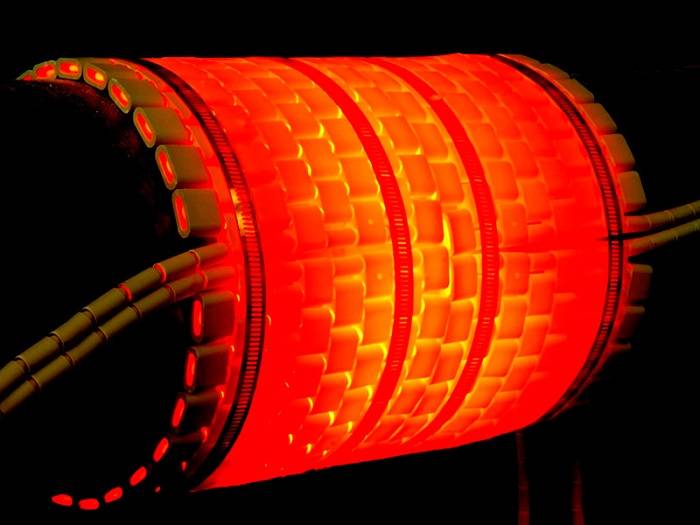

Шейперный вал «кукуруза»

Особое место занимают строгальные валы, которые имеют наименование «кукуруза». Их конструкция достаточно многообразна. Самыми простыми являются шейперные. Они представляют собой стержень, на котором нарезано специальное сечение. С его помощью осуществляют обработку детали. Более сложные, относящиеся к классу кукуруза – это режущий инструмент наборной конструкции. Отдельные детали представляют собой резцы, расположенные таким образом, что они отдалённо напоминают кукурузный початок. Если подходить более строго к терминологии, они имеют более точное наименование — фрезы.

Сегодня многие производители ножей для рейсмусов и фуганков пытаются добиться многофункциональности, высокого качества обработки и снижения уровня шума. Так ножевой вал JET «helical» относится к категории сегментированных строгальных валов. В своём составе он имеет большое количество лезвий, выполненных из твёрдых сплавов. За счёт этого удалось добиться высокого качества обработки и существенно снизить уровень шума.

Приобрести ножи Jet можно в компании Стербруст на странице «Ножи и валы Helical».

Ножевой вал JET «helical»

В этом же направлении двигались разработчики ножей «Xylent». После нескольких лет научной и экспериментальной работы им удалось создать ножи с пониженным уровнем шума. Этот вал специально был разработан для рейсмусовых, фуговальных и комбинированных станков Scm.

К высококачественным строгальным ножам профессионалы относят ножи марки Tersa (Терса). Их конструкция имеет следующую особенность. Ножи устанавливаются в специальные выемки на валу, которые крепится на шпинделе станка или в головку фрезы.

Строгальный вал Tersa

Наиболее распространёнными и относительно недорогими являются строгальные валы, которыми оснащаются деревообрабатывающие станки муравей. К этому классу относиться и строгальный вал Белмаш. Он достаточно прост и оснащён тремя ножами, но показывает достаточно неплохое качество обрабатываемых поверхностей.

Ножевой вал Белмаш

Продукция

Наш ассортимент – станки для работы по дереву и дополнительное оборудование к ним, с которыми вы сможете воплощать идеи в обустройстве быта. Они станут частью вашей мастерской и вашей жизни. В наших изделиях реализованы уникальные разработки конструкторского бюро. Надежность, продуманность, безопасность – вот, что отличает продукцию Белмаш в первую очередь.

Ассортиментная политика учитывает требования рынка, поэтому новинки не имеют прямых аналогов. Инновации и контроль при изготовлении дают уверенность в качестве продукта.

Простота, удобство и средний ценовой сегмент позиционируют бытовые деревообрабатывающие станки Белмаш как оптимальный выбор для домашнего мастера.

Функции и принцип работы строгальных станков

Простругивание линейчатых и фасонных деталей из дерева не единственная функция станка. На нем доводят до гладкости пазы, выемки, канавки и уступы, обрабатывают изделия по замкнутому контуру. Назначение механизма в доведении детали по толщине и гладкости.

Существуют двухсторонние станки, которые за один проход обрабатывают две поверхности. Наиболее широко используются они при производстве паркета для дома, мебельной доски из массива. После распиловки заготовки подаются на строгальный станок, где доводятся до необходимой гладкости. Для обработки твердых пород дерева устанавливают специальные ножи.

Рабочая поверхность двигается возвратно-поступательно. На ней фиксируют доску. В суппорты своими руками устанавливают резцы. Заготовка протягивается между резцами, удаляется верхний слой. Обработка производится циклично до достижения необходимой толщины детали.

Продольно-строгальные устройства содержат механизм, создающий возвратно-поступательное перемещение столешницы и передвижение рабочего органа вертикально или горизонтально.

В оборудовании устанавливается электромотор, наиболее совершенные модели оснащаются коробкой скоростей с плавным изменением скоростей. Строгальный станок является основой для универсальных шлифовальных и фуговальных аппаратов с растачиванием.

7Д36 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 7д36 заменил устаревшую модель .

Поперечно-строгальный станок 7Д36 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Строгальный станок 7Д36 предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции станка

Наличие на станке 7Д36 механических подач стола и резцового суппорта, механизма настройки стола на ширину строгания и механизма автоматического останова обеспечивает возможность многостаночного обслуживания.

Ползун имеет гидравлическое возвратно-поступательное движение. Направление движения ползуна и длина его хода изменяются при помощи упоров, расположенных па ползуне. Подача стола в вертикальном и горизонтальном направлениях осуществляется посредством гидромеханического устройства коробки подач. Ускоренные перемещения стола осуществляются от отдельного электродвигателя, соединенного с коробкой подач при помощи фрикционной муфты, отключающей цепь быстрых перемещений стола при перегрузках и крайних его положениях. Предусмотрена возможность перемещения стола вручную.

Станок имеет автоматическую подачу суппорта и отвода резца от обрабатываемой поверхности при холостом ходе ползуна.

Смазка направляющих ползуна и станины автоматическая. Станок 7Д36 является базовым для модификаций с универсальным поворотным столом и копировальным устройством.

По особому заказу за дополнительную плату станок может быть укомплектован теплообменником для охлаждения масляной ванны.

Класс точности станка Н.

Строгальные станки. Общие сведения

Основное назначение строгальных станков — это обработка долблением плоских и фасонных линейчатых поверхностей, пазов и канавок в разнообразных деталях, а также штампов различных видов.

Строгальный станок – металлорежущий станок для обработки строгальными резцами горизонтальных, вертикальных и наклонных поверхностей с прямолинейными образующими.

Различают поперечно-строгальные и продольно-строгальные станки.

Главное движение строгального станка — прямолинейное возвратно-поступательное. У поперечно-строгального станка оно сообщается резцу, закрепленному в суппорте, у продольно-строгального станка — столу, на котором устанавливается изделие. Резание производится во время рабочего хода, затем следует холостой ход (с более высокой скоростью), при котором резец (или изделие) возвращается в первоначальное положение. Скорость главного движения остается постоянной у всех продольно-строгальных станков и поперечно-строгальных станков с гидравлическим приводом и меняется (от нуля до максимальной и вновь до нуля) у поперечно-строгальных станков с приводом от кулисно-кривошипного механизма. В конце каждого холостого хода осуществляется движение подачи (в поперечном направлении относительно направления главного движения). У поперечно-строгальных станков оно сообщается столу и закрепленному на нём изделию, у продольно-строгальных — резцу, закрепленному в суппорте.

На поперечно-строгальных станках обрабатывают мелкие и средние изделия, на продольно-строгальных — относительно крупные изделия или одновременно несколько средних изделий, а также изделия с узкими длинными поверхностями, главным образом в индивидуальном и мелкосерийном производствах.

Из-за холостого хода невыгодно использование строгальных станков в крупносерийном и массовом производстве, где они заменяются фрезерными, протяжными, шлифовальными станками.

Виды поверхностей, обрабатываемых на строгальных станках

Виды поверхностей, обрабатываемых на строгальных станках:

- а — ласточкин хвост

- б, е — канавки

- в — вертикальные плоскости

- г, д — фасонные поверхности

- ж — фаски

Положение суппорта и поворотной доски суппорта при строгании

Принцип работы и конструкция станка

Строгальные станки используются в процессе производства паркета, багетов, карнизов, а также для распиловки «начисто». При помощи такого станка можно осуществить обработку любой линейчатой поверхности: горизонтальной, вертикальной, наклонной, расположенной под разными углами.

Главные узлы строгального инструмента:

- станина – металлическая основа станка

- ножевой вал

- рабочий стол

- мотор

- вальцы.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, которые закреплены на валу. Ножи для строгального станка могут присутствовать в количестве двух или трех штук. Три ножа существенно повышают качество обработки, а также делают вал более сбалансированным. Смена комплектов ножей позволяет работать как с мягкими (ель, сосна), так и с твердыми сортами лесоматериалов (дуб, тополь, бук).

Во всех типах строгальных станков имеется направляющая планка, позволяющая регулировать угол наклона. Вся конструкция этого устройства отличается жёсткостью и массивностью, вследствие чего наблюдается несущественный уровень вибрации. Это является важным фактором, который оказывает влияние на качество обработки и комфортное применение, и даже продлевает период эксплуатации инструмента.

Строгальные станки имеют специальный патрубок для подключения пылесоса, который собирает стружку. Благодаря этому рабочее место всегда чистое, уменьшается число остановок для очистки станка. Кроме этого мастер защищён от вредного действия образующейся древесной пыли.

Существует два типа строгальных станков:

- настольные

- стационарные.

Зачастую компактные настольные станки выбирают мастера для использования в домашних или небольших мастерских, тогда как стационарные варианты используются на крупных деревообрабатывающих предприятиях. И стоимость настольного оборудования существенно ниже, чем стационарного.

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

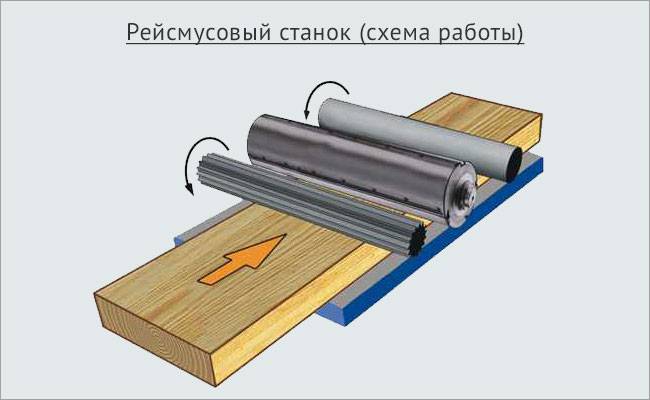

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Классификация

Существуют различные виды этих установок в зависимости от разнообразных факторов. По виду привода выделяют:

- Станки ручного привода.

- Станки с электрическим приводом.

Большинство таких станков комплектуются электрическим двигателем, чтобы облегчить работу. У бытовых разновидностей двигатель рассчитан на 220 В, а у профессионального оборудования – 380 В.

Количество ножевых валов способствует разделению на:

- Односторонние – обладают верхним ножевым валом.

- Двусторонние – кроме верхнего ножевого элемента в рабочей зоне расположен еще один, который принимает заготовку первым.

По выполняющим функциям рейсмусовые станки могут применяться не только для обработки заготовки, но и для последующего процесса калибровки. В этом случае исключается возникновение диаметральных скалываний и других недостатков на обрабатываемой детали.

На основании технических свойств установки подразделяются на станки разной мощности, частоты вращения вала, ширины строгания и толщины исходного элемента. Еще возможно разделение в зависимости от скорости процесса.

Известны модели с различным методом регулирования просветов и схемой подшипникового модуля основного привода.

По виду строгания различают две категории оборудования:

- Станки для продольной нарезки.

- Станки для поперечной нарезки.

Преимущества и недостатки использования прижимного устройства

Достоинства строгания с прижимным устройством:

- пропадает нужда приближать руки к режущему устройству станка;

- возможна обработка тонких пиломатериалов;

- заготовка примыкает к лезвию по всей ширине с одинаковым давлением, строгание происходит на одинаковую глубину;

- устройств достаточной ширины закрывает ножевой вал целиком;

- регулировка прижимного усилия позволяет задать оптимальный угол образуемый передней гранью резца и плоскостью резания;

- обрабатываемая деталь не отрывается от подающей и принимающей поверхностей стола, не образуются сколы, задиры.

На заметку. Чем меньше угол резания при строгании, тем вероятнее появление отщепов, заколов. Слишком большой угол чреват заламыванием стружки.

Использование прижимного устройства может приводить к затратам времени: на настройку прижимов, а также на демонтаж перед обработкой детали большой толщины.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

В чем плюсы строгальных станков?

- Легко подобрать модель оборудования для выполнения определенных операций. Если вам нужен станок для общих работ, то не стоит переплачивать за специализированное оборудование. Выбор строгальных станков большой.

- Качество, скорость и точность обработки заготовки всегда на высоте. Во многом благодаря мощному двигателю, прочной конструкции и специальным механизмам, которые регулируют толщину строгания с точностью до десятых миллиметра.

- Окупаемость. Строгальный станок эффективно справляется со своими задачами даже в условиях серийного производства и высоких нагрузок. Это оборудование потребляет относительно немного электроэнергии и не создает большого количества отходов.

Почему необходима своевременная и правильная заточка?

Строгальные ножи, как и другие режущие инструменты, требуют ухода по определенным причинам:

- тупым лезвием строгальных ножей древесина будет обрабатываться очень некачественно;

- при работе с мягкими сортами древесины на поверхности будет образовываться ворс и разнообразные неровности;

- стертая кромка будет крошиться;

- при выполнении строгания тупыми инструментами возникает перегрузка двигателя станка

Если вы даже решите выполнить заточку самостоятельно, используя алмазные бруски, то эффект от такой работы будет совсем незначительный. Вам придется перетачивать их в ближайшее время. По этим причинам люди, занимающиеся строганием профессионально, выбирают только автоматическую или механическую заточку.

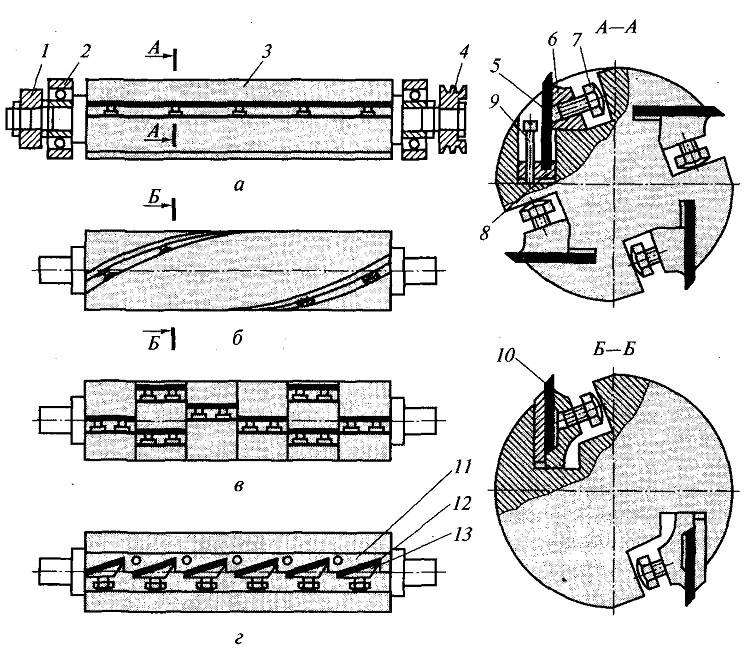

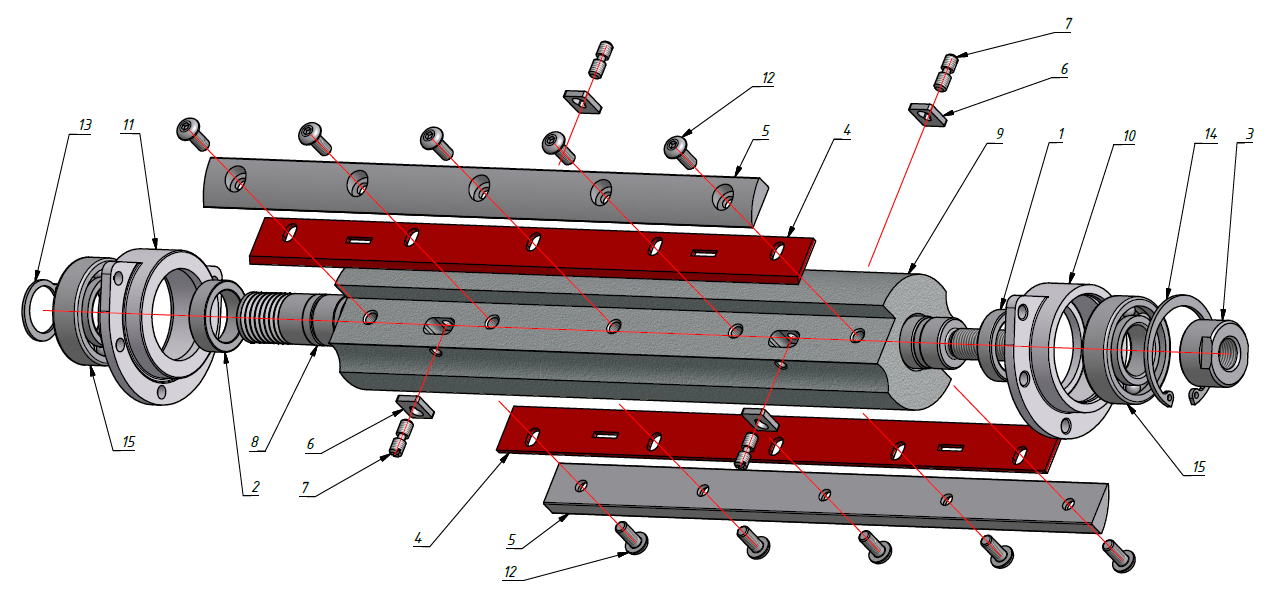

Ножевые валы рейсмусовых станков

Опубликовано admin Дек 5, 2010 в Рейсмусовые станки

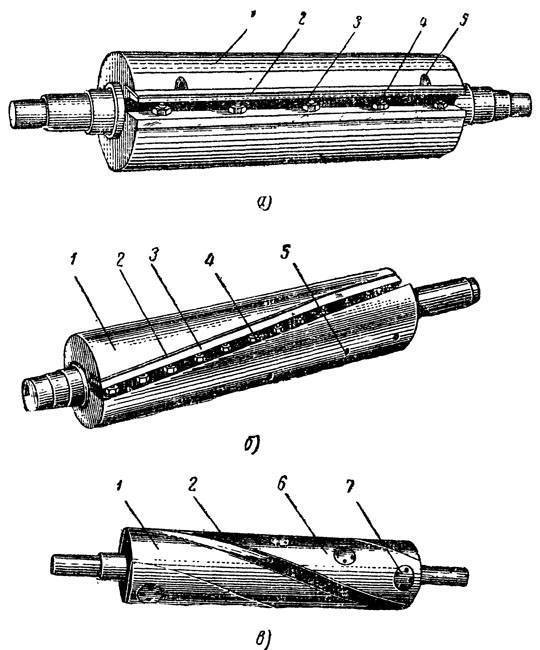

Ножевой вал представляет собой часть рейсмусового станка, соединяемую со станиной или столом через подшипники и не снимаемую со станка при смене инструмента. Съемными его элементами являются ножи для фрезерования. Основные параметры ножевого вала (длина, диаметр, число ножей) зависят от конструкции станка и его технических показателей.

Различают следующие типы ножевых валов для рейсмусовых станков: с прямолинейным расположением ножей цельных и расчлененных; с винтовым расположением ножей цельных и расчлененных. Конструкция любого ножевого вала предусматривает возможность придания ему вращательного движения и закрепления в нем режущих ножей. Вал имеет шейки для установки его в подшипниках, консоль для закрепления приводного шкива (или полумуфту для непосредственного присоединения к валу электродвигателя) и прямые или винтовые пазы для размещения ножей и устройств для их регулирования и закрепления.

Ножевой вал с прямыми цельными ножами предусматривает закрепление плоских тонких ножей с прямолинейной режущей кромкой центробежно-клиновым способом. Нож удерживается клиновой планкой, прижимающей его к стенке паза в корпусе при вывинчивании винтов. Во время вращения вала под действием центробежных сил возрастают удерживающие нож силы трения по поверхностям корпуса и клина.

Ножевой вал с винтовым расположением цельных ножей имеет в корпусе пазы, расположенные по винтовой линии, в которых устанавливают тонкие плоские ножи серповидной формы. Устройство для закрепления ножа также центробежно-клиновое (клин имеет форму, соответствующую пазу). При закреплении клином и винтами плоский тонкий серповидный нож изгибается, и его режущая кромка приобретает вид винтовой линии, несколько выступающей над цилиндрической поверхностью ножевого вала.

Преимущества вала с винтовым расположением ножей перед прямым заключается в равномерном последовательном врезании ножа в заготовку (без удара), повышении качества фрезерования и снижения шума при работе станка. Однако технические трудности изготовления, подготовки и установки серповидных ножей сдерживают широкое распространение такой конструкции.

Расчленение длинных прямых или винтовых ножей на отдельные секции имеет целью сохранить основные преимущества винтового вала в более простых конструкциях и, кроме того, обеспечить возможность применения выпускаемых промышленностью твердосплавных пластин ограниченной длины для инструментов с шириной обработки 300. 1200 мм. Валы с расчлененными ножами обычно называют ступенчатыми.

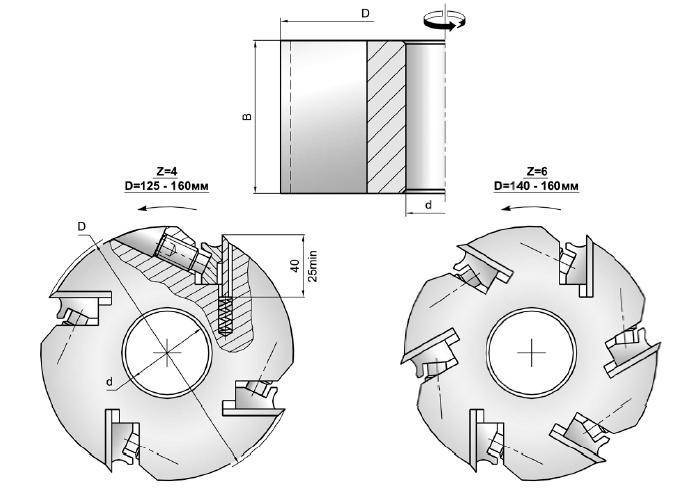

Ступенчатый вал с прямолинейным расположением расчлененных ножей выполнен в виде набора отдельных секций (сборных фрез), неподвижно посаженных на вал с последовательным смещением на некоторый угол (для вала из семи секций при 4-х ножах в каждой угол смещения равен 12°).

В отдельных моделях рейсмусовых станков, выпускаемых Ставропольским станкостроительным заводом, устанавливают ножевые валы с прямыми пазами, в которых винтами закрепляют клиновые планки, несущие короткие ножи (длиной 60 мм). Ножи на планках закреплены наклонно к образующей вала, т. е. занимают положение отрезков винтовой линии. Ввиду малой длины ножа и значительного диаметра вала (140 мм) режущая кромка ножа практически не отличается от прямой линии.

Планки с ножами в пазах ножевого вала устанавливаются таким образом, чтобы промежутки между ножами в одном пазу перекрывались ножом следующего ряда. Возможные незначительные выступы ножей относительно друг друга устраняются фуговкой лезвий при помощи фуговального приспособления, входящего в комплект принадлежностей к станку. Описанный ножевой вал приспособлен и для установки на нем обычных плоских ножей для фрезерования (вместо набора коротких планок устанавливают длинные нож и клин с винтами).

голоса

Рейтинг статьи