Кулисный механизм

На рис. 9, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках. С ползуном 1, на котором закреплен суппорт с режущим инструментом , шарнирно связана при помощи серьги 2 качающаяся влево и вправо деталь 4, называемая кулисой. Внизу кулиса соединена посредством шарнирного соединения 6, причем своим нижним концом она поворачивается около этой оси во время качаний.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу. Скорость вращательного движения кулисного колеса регулируется коробкой скоростей, связанной с электродвигателем.

Длина хода ползуна зависит от того, в каком виде установлен на кулисной шестерне кулисный камень. Чем дальше от центра шестерни расположен кулисный камень, тем больше окружность, которую он описывает при вращении шестерни, и, следовательно, тем больше угол качания кулисы и длиннее ход ползуна. И наоборот, чем ближе к центру колеса установлен кулисный камень, тем меньше все перечисленные движения.

Где применяется кулачковый переключатель

Настоящее изобретение применяется в бытовых целях, производственных задачах, в речном и морском судоходстве, а также для работы сельскохозяйственных механизмов. При помощи этого агрегата возможно безопасное подключение электрооборудования, а также вывод его из схемы. Кроме этого данный прибор способствует ремонту и профилактике электрооборудования.

Специалисты испытывают потребность при производстве некоторых электромонтажных работ. К ним относятся такие процессы как:

- переключение желаемого соединения группы сопротивлений;

- выключение и включение разъединителя в трансформаторных подстанциях;

- руководство оперативными сетями; перевод режимов эксплуатации нагревательного электрооборудования;

- остановка сварочного аппарата;

- управление механизмами трехфазных и однофазных двигателей.

Зачастую изобретение используется в трансформаторах, содействует руководству электродвигателями, им комплектуется некоторые виды измерительных приборов.

Эти агрегаты используются в щитах постоянного и переменного тока, на трансформаторных подстанциях, в нагревательных приборах, в схемах обмоток, в щитах управления АВР.Также они применяются во вторичных сетях. К примеру, для замеров фазных показателей напряжения способен один семипозиционный переключатель и вольтметр. Это дает возможность заместить работу шести вольтметров, что делает такой способ менее затратным и трудоемким.

Сайт СТУДОПЕДИЯ проводит ОПРОС! Прими участие ???? — нам важно ваше мнение.

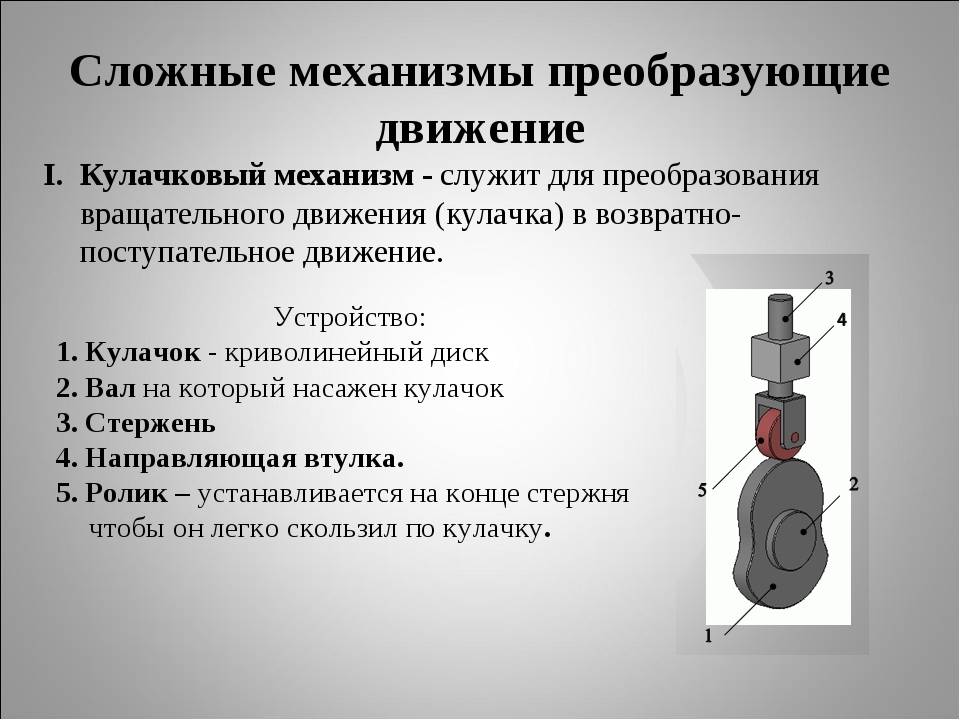

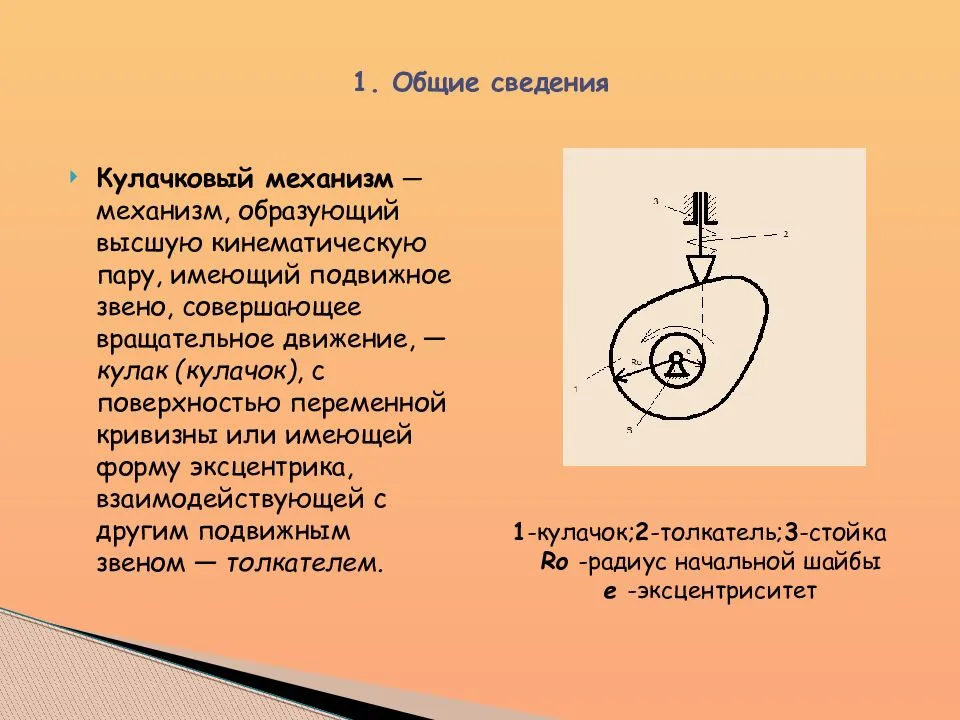

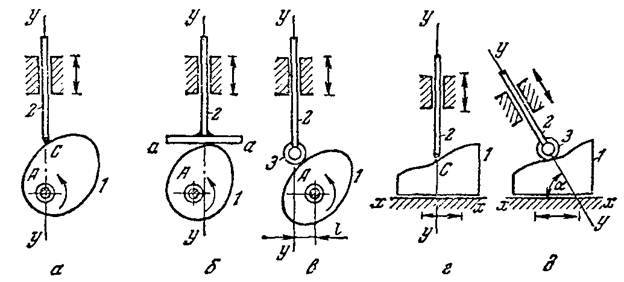

Широкое распространение в технике получили кулачковые механизмы. Кулачковые механизмы предназначены для преобразования вращательного движения ведущего звена (кулачка) в заведомо заданный закон возвратно-поступательного движения ведомого звена (толкателя). Широко применяются кулачковые механизмы в швейных машинах, двигателях внутреннего сгорания, автоматах и позволяют получить заведомо заданныйзакон движения толкателя, а также обеспечить временные остановы ведомого звена при непрерывном движении ведущего.

Простейший кулачковый механизм – трехзвенный, состоящий из кулачка, толкателя и стойки. Входным звеном чаще всего бывает кулачок. Кулачковые механизмы бывают как плоскими, так ипространственными.

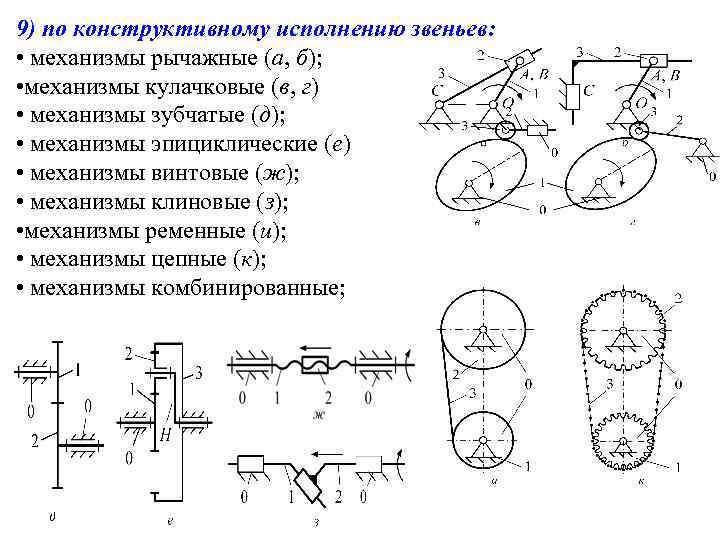

Плоские кулачковые механизмы для удобства рассмотрения разобьем на механизмы в зависимости от движения выходного звена на два вида:

1.Кулачковый механизм с поступательно движущимся толкателем (ползуном).

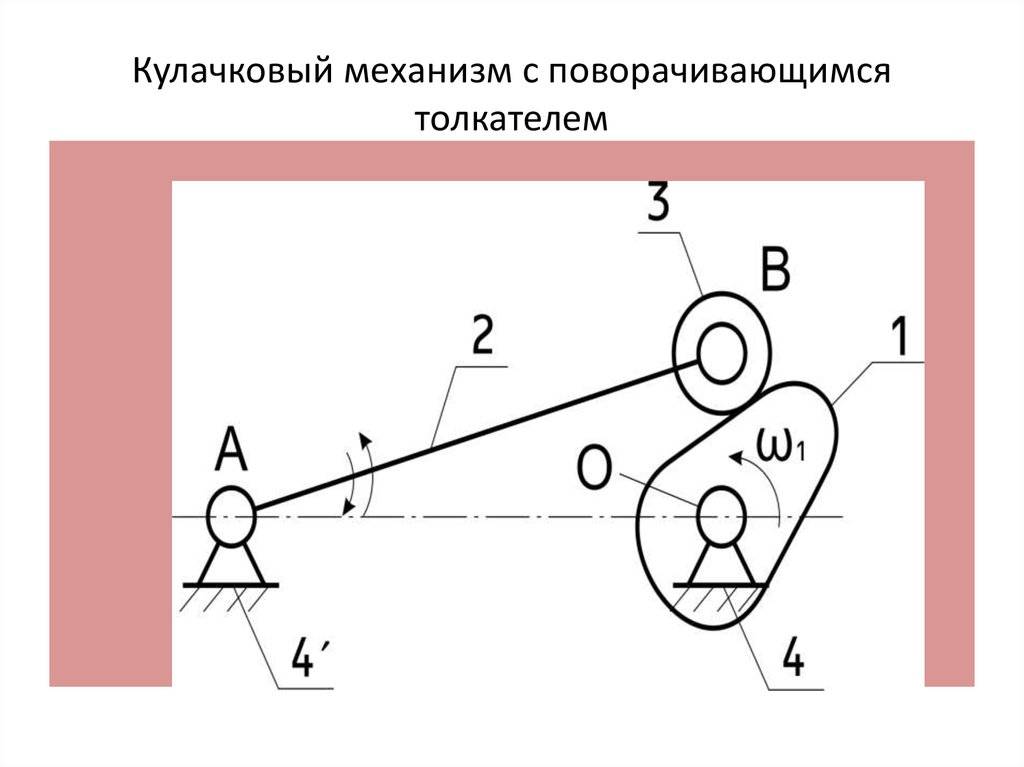

2. Кулачковый механизм с поворачивающимся толкателем (коромыслом).

Пример первого кулачкового механизма показан на рис.1.23. Кулачок 1, вращаясь с заданной угловой скоростью, действует на ролик 3 и заставляет толкатель 2 в виде ползуна двигаться в направляющих возвратно-поступательно.

На рис.1.24 приведена схема кулачкового механизма с поворачивающимся толкателем (коромыслом). Кулачок 1, вращаясь с заданной угловой скоростью

А

Рис.1.23. Механизм с поступательно-движущимся толкателем

Рис.1.24. Кулачковый механизм с поворачивающимся толкателем

Кулачковые механизмы имеют разновидности в зависимости от геометрических форм элемента выходного (ведомого) звена и взаимного расположения толкателя и кулачка. Например, кулачковый механизм, показанный на рис.1.23 может иметь разные виды ведомых звеньев (рис.1.25).

Рис.1.25. Виды ведомых звеньев, применяемые для кулачковых механизмов

с поступательно движущимся выходным звеном: а) толкатель с острием;

б) с плоскостью; в) толкатель с роликом; г) толкатель со сферическим наконечником.

Кулачковые механизмы с поступательно движущимся ведомым звеном можно разделить на:

кулачковые механизмы с центральным толкателем, у которых направление движения толкателя совпадает с осью вращения кулачка (рис.1.26);

кулачковые механизмы со смещенным толкателем (дезаксиальные), если ось толкателя отстоит на расстояние е– дезаксиал от оси вращениякулачка (рис.1.27).

Рис.1.26. Кулачковый механизм с центральным толкателем

Рис.1.27.Кулачковый механизм со смещенным толкателем

При работе кулачковых механизмов необходимо, чтобы было постоянное соприкосновение ведущего и ведомого звеньев. Это может быть обеспечено либо силовым замыканием, чаще всего с помощью пружин (рис.1.28), либо геометрически, если выполнить профиль кулачка 1 в форме паза, боковые поверхности которого воздействуют на ролик 3 толкателя 2.

Рис.1.28. Кулачковый механизм с силовым замыканием

Рис.1.29. Кулачковый механизм с геометрическим замыканием

Пазовый кулачок обеспечивает геометрическое замыкание высшей пары кулачкового механизма (рис.1.29).

Все рассмотренные выше кулачковые механизмы плоские. Часто встречаются пространственные кулачковые механизмы, которые весьма разнообразны по конструктивному оформлению. Наиболее распространенными пространственными кулачковыми механизмами являются механизмы барабанного типа (рис.1.30). Цилиндрический кулачок 1 с профильным пазом, обеспечивающим кинематическое замыкание высшей пары, вращается с постоянной угловой скоростью и через ролик 3 сообщает качательное движение толкателю 2, закон изменения которого зависит от очертания паза.

Рис.1.30. Пространственный кулачковый механизм барабанного типа

Недостатки кулачковых механизмов: высокие удельные давления, повышенный износ звеньев механизма, необходимость обеспечения замыкания звеньев, что приводит к дополнительным нагрузкам на звенья и к усложнению конструкции.

Типы и устройство пакетников

Для контроля поступающей электроэнергии применяют три вида пакетных выключателей:

- открытый, предназначенный для установки в сухих местах. Очень быстро выходит из строя при попадании пыли и влаги. Поэтому, их монтируют в специальные щитки, ящики;

- закрытый имеет внешний корпус. Оболочка служит защитой от пыли и влаги и даёт возможность устанавливать такой пакетник не только в защищённых местах;

- герметичный с композитным противовлажным корпусом, которому не страшны ни снег, ни дождь. Подходит для монтажа со стороны улицы.

Кроме климатического исполнения, существует ещё несколько видов классификации:

- вид крепления. Производители предлагают крепление с помощью скобы (передней, задней), фронтального фланца. А так же за корпус в разных положениях (спереди, сзади);

- способ соединения проводников. Можно выбрать с любой стороны;

- число положений коммутации, варьирующее от 2 до 12;

- способ закрепления механизма в коммутационном положении.

Основные конструктивные части пакетника:

- подвижный контакт;

- диск с вырезом для вставки контактов;

- вставки в диск в виде ножей;

- шпильки для крепления всего устройства;

- пружинный механизм с подвижными контактами из изоляционного материала;

- рукоятка для контроля за работой системы;

- корпус.

С противоположных сторон корпуса располагаются клеммы так, чтобы однофазные находились на разных сторонах. Питающие кабели и провода к потребителю разведены в разные стороны, что облегчает облегчение.

Рукоятка имеет возможность вращаться на 90 градусов.

Основные технические характеристики ТЭ:

| Наименование параметра | Величина | |||||

| Толкатель ТЭ-16 | Толкатель ТЭ-25 | Толкатель ТЭ-30 | Толкатель ТЭ-50 | Толкатель ТЭ-80 | Толкатель ТЭ-200 | |

| Среднее усилие подъема, Н | 160 | 250 | 300 | 500 | 800 | 2000 |

| Развиваемое усилие подъема, Н | 200 | 300 | 350 | 600 | 900 | 2200 |

| Ход штока, мм | 35 | 35 | 35 | 60 | 60 | 60 |

| Номинальная мощность двигателя, кВт | 0,06 | 0,06 | 0,06 | 0,39 | 0,39 | 0,55 |

| Номинальное напряжение питающей сети, В | 380 | 380 | 380 | 380 | 380 | 380 |

| Частота тока питающей сети, Гц | 50 | 50 | 50 | 50 | 50 | 50 |

| Число оборотов двигателя (синхронное), об/мин | 2800 | 2800 | 2800 | 2800 | 2800 | 2800 |

| Масса рабочей жидкости, кг, не более | 1,35 | 1,35 | 1,35 | 2,1 | 1,6 | 1,8 |

| Масса толкателя, кг, не более | 12,8 | 12,8 | 12,8 | 12,8 | 15,5 | 18 |

Примечание:

- в таблице приведены параметры толкателей в холодном состоянии;

- у толкателей в нагретом состоянии допускается увеличение времени подъема штока не более чем на 25%, времени обратного хода штока не более, чем на 15%;

- в зависимости от колебания напряжения в пределах от 0,85 до 1,1 от номинального, частоты (50 или 60Гц) питающей сети, допускается изменение времени подъема и опускания штока в пределах ±15% от величины, указанной в таблице.

Основные узлы и детали:

- 1 — асинхронный двигатель;

- 2 — корпус с цилиндром;

- 3 — рабочий поршень;

- 4 — шток;

- 5 — подшипниковый щит, в который запрессован рабочий вал;

- 6 — рабочее колесо;

- 7 — контровочная гайка;

- 8 — заливное отверстие.

Принцип действия:

Гидравлический толкатель состоит из электродвигателя, поршня, штока, центробежного колеса. Уплотнительное кольцо не допускает утечки тормозной жидкости. В гидротолкателе применяется электродвигатель АДГМ. При работе электродвигателя рабочее колесо, вращаясь, создает избыточное давление рабочей жидкости, которая нагнетается под поршень и поднимает его со штоком до крайнего верхнего положения. Поршень остается в крайнем верхнем положении до тех пор, пока работает электродвигатель. При выключении двигателя рабочее колесо останавливается, и поршень со штоком под действием внешней нагрузки и собственного веса опускается вниз.

ВНИМАНИЕ! Заправку рабочей жидкости производить после установки толкателя на тормозной механизм, в вертикальном положении ± 15°. Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей. Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей

Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей

Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей.

Габаритные и установочные размеры толкателей электрогидравлических ТЭ-16, ТЭ-25, ТЭ-30:

Габаритные и установочные размеры толкателей электрогидравлических ТЭ-50, ТЭ-80, ТЭ-200:

| Тип толкателя | Величина, мм | ||||||

| B | A | f | d | c | a | D | |

| Гидротолкатель ТЭ50 | 435 | 465 | 65 | 16 | 18 | 60 | 230 |

| Гидротолкатель ТЭ80 | 435 | 465 | 65 | 16 | 18 | 60 | 230 |

| Гидротолкатель ТЭ200 | 565 | 610 | 60 | 20 | 40 | 90 | 260 |

Не допускается применение гидротолкателя во взрывоопасной среде, а также в атмосфере, разрушающей металл и резину.

Для применения в подземных выработках рудников и шахт, в том числе опасных по газу и пыли, выпускаются электрогидравлические толкатели «ТЭ» взрывобезопасного исполнения РВ ЕхвI.

Взрывозащищенные толкатели предназначены для работы в сети переменного тока напряжением 660/380 В (по заказу 660/1140 В); Y/D; I Y ном = 0,27A/I ном = 0,4A, частотой 50 Гц, в повторно-кратковременном режиме при ПВ 60% и менее, с частотой включений до 720 вкл/час, при этом номинальные значения климатических факторов внешней среды должны соответствовать видам климатического исполнения У категории 2.

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

Принцип работы кулачкового механизма

Лекция 4

Проектирование и исследование кулачковых механизмов

Цель: ознакомить студентов с назначением, областью применения и классификацией кулачковых механизмов, методикой проектирования и кинематического анализа кулачковых механизмов.

План

- Назначение кулачковых механизмов, их классификация, область применения и особенности.

- Параметры кулачкового механизма.

3. Кинематический анализ плоских кулачковых механизмов.

4. Синтез кулачковых механизмов:

4.1. Определение закона движения ведомого звена.

4.2. Определение радиуса базовой поверхности кулачка для различных кулачковых механизмов по углу давления и из условия выпуклости профиля.

4.3. Определение радиуса ролика

4.4. Получение теоретического и практического профиля кулачка для различных типов кулачковых механизмов с поступательно движущимся (плоским, роликовым, острым) и качающимся (роликовым, плоским) толкателем.

Назначение кулачковых механизмов, их классификация, область применения и особенности

Кулачковым называется трехзвенный механизм с высшей кинематической парой, входное звено которого называется кулачком, а выходное — толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено — ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью.

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в возвратно-вращательное или возвратно-поступательное движение толкателя.

Достоинства кулачковых механизмов:

o Возможность воспроизведения практически любого закона движения толкателя, обеспечение точных выстоев ведомого звена.

o Простота устройства и удобство технического обслуживания.

o Малые габариты при сложных законах движения.

o Большое удельное давление в точке контакта кулачка с толкателем, что может привести к выкрашиванию материалов (питтинг).

o Необходимость обеспечения замыкания высшей пары.

o Сложность изготовления кулачка.

Эти преимущества определили их широкое применение в измерительных приборах и машинах автоматического или полуавтоматического действия и обеспечивают функции “жёсткого” управления выполняемым процессом.

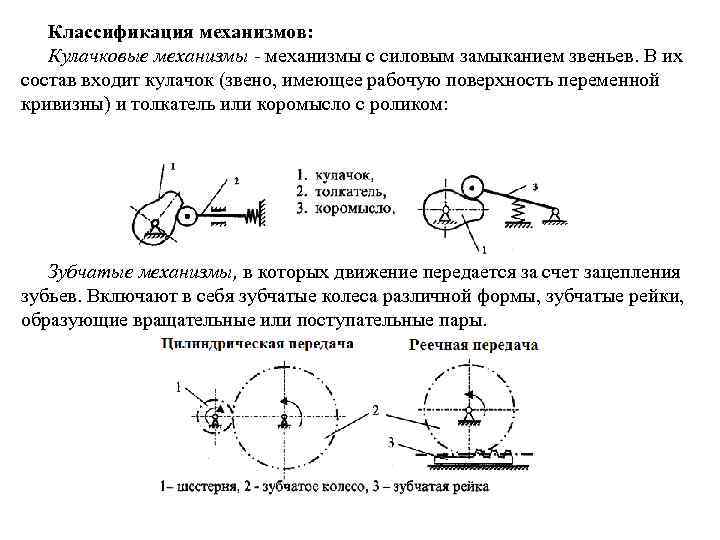

Классификация кулачковых механизмов:

Кулачковые механизмы классифицируются по следующим признакам:

- по расположению звеньев в пространстве (пространственные, плоские)

- по движению кулачка (вращательное, поступательное, винтовое)

- по движению выходного звена (возвратно-поступательное (с толкателем), возвратно-вращательное (с коромыслом))

- по наличию ролика (с роликом, без ролика)

- по виду кулачка )дисковый (плоский), цилиндрический, коноид (сложный пространственный))

- по форме рабочей поверхности выходного звена (плоская, заостренная, цилиндрическая, сферическая)

- по способу замыкания элементов высшей пары (силовое, геометрическое)

Рис. 4.1. Плоские кулачковые механизмы с поступательным толкателем

Рис. 4.2. Плоские кулачковые механизмы с вращающимся толкателем (коромыслом)

Рис. 4.3. Примеры кулачковых механизмов

При силовом замыкании (рис. 4.4) удаление толкателя осуществляется воздействием на него контактной поверхности кулачка (ведущее звено ‑ кулачок, ведомое ‑ толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании (рис.4.5) движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении ‑ воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель — ведомое.

Основные типы и виды пакетников

Пакетники классифицируют по разным признакам:

- по месту присоединения внешних электрокабелей к панели (переднее, заднее подключение);

- по степени защищенности внутренних конструкционных элементов от негативных факторов окружающей среды (различают открытые, защищенные, герметичные приборы);

- по особенностям конструкции переключателей (пакетно-кулачковые, барабанные).

Несмотря на большое разнообразие пакетных выключателей и переключателей они имеют общие техническо-эксплуатационные характеристики и схожие недостатки.

Так, ресурс пружинного механизма рассчитан примерно на 103 отключения электроэнергии. Есть износостойкие модели, которые выполняют 203-1000 отключений. Главное условие: частота срабатывания механизма не должна превышать 50 в течение 1 часа.

Маркировка изделий может включать такие буквенные и цифровые условные обозначения:

- «В» – выключатель;

- «П» – переключатель;

- «П» – пакетный;

- «Г» – герметичный;

- цифры 1-4 – количество полюсов;

- «Н» – направление (2, 3, 4, а также «Р» – реверс).

В маркировке приборов указывают степень защищенности, тип размещения, особенности установки, номинальный ток. Иногда можно встретить пометки-сокращения «сил.» и «пл.».

Они используются для обозначения материала корпуса (силуминовый, пластиковый). К примеру, маркировка прибора ГППМ-2-60/Н2 расшифровывается как 2-полюсный 60-амперный герметичный пакетный переключатель на 2 направления.

Назначение и область использования

Кулачковый механизм воплощает вращение в линейное перемещение небольшой амплитуды. В работе это короткое линейное движение применяется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- закрытие либо открытие клапана;

- возвратно- поступательно движение какого-нибудь исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в формы поверхности кулачка сложной пространственной пути.

Данные операции находят использование в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод изменения передач в трансмиссиях байков и прочего двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологичные машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Более того, очень широкая сфера применения кулачковых пар лежит там, где требуется не потушить, а, наоборот, создать вибрацию. Они находят использование в вибромашинах, служащих для уплотнения грунта или полов из бетона в строительстве. Горная техника, применяемая при добыче рудных материалов, также создает сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна значимая область использования – точные приборы для измерений и средства механической и электромеханической автоматизации. Контактный прибор для определения величины давления и остальные прецизионные приборы широко применяют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Применяются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства применяются для дозированной подачи сыпучего сырья к месту последующей переработки.

Не обращая внимания на быстрое совершенствование электронных средств управления, старая проверенная кулачковая пара смело держит собственные позиции там, где требуется неоднократно повторить однообразные движения очень точно.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

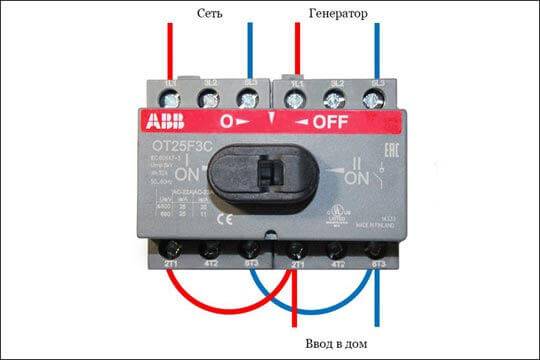

Схема подключения

Перекидные рубильники бывают разных типов: однополюсные, двухполюсные, трехполюсные и четырехполюсные. Первые два варианта исполнения применяются в однофазной сети, остальные два — в трехфазной.

Данные устройства подключаются к генератору исходя из типа электросети, в которую будет подключаться рубильник. Для однофазной сети используется двухполюсный аппарат, который осуществляет переключение одновременно нуля и фазы электропроводки, исключая объединение выходного напряжения генератора и напряжения, которое подается от электросети. Однополюсный перекидной рубильник может использоваться только для переключения питания между двумя фазами одной электрической сети, где нулевой проводник общий и нет необходимости его коммутировать коммутационными аппаратами.

Если генератор и питающая дом сеть трехфазная, то в данном случае используется четырехполюсный рубильник, осуществляющий переключение трех фаз и нуля между основной сетью и резервной сетью от генератора. Трехполюсные коммутационные аппараты используются в цепях, питающих трехфазную нагрузку без нулевого провода. Также трехполюсный аппарат может использоваться в однофазной сети – в данном случае будет задействовано только два полюса на входе и выходе коммутационного аппарата.

Установка перекидных рубильников осуществляется в распределительные щиты, тип которых зависит от конструктивного исполнения рубильника. Существуют устройства модульного типа, которые устанавливаются на стандартную DIN-рейку. В помещениях могут использоваться пластиковые щитки (боксы) либо металлические корпуса щитов, рассчитанные на требуемое количество модульных мест.

Как подключить тройной выключатель на три лампочки

Вне помещений используются металлические щитки, имеющие достаточную для установки на улице степень защиты корпуса. Перекидные рубильники обычного исполнения монтируются в щитках, комплектуемых монтажной панелью.

На монтажной панели такого щитка может быть также монтирована стандартная DIN-рейка для установки необходимых модульных защитных аппаратов.

К одному входу перекидного рубильника подключается кабель, идущий от щита учета – это основная сеть. Ко второму входу подключается резервная сеть – кабель от генератора. Если рубильник имеет один выход, то кабель от распределительного щитка подключается к нему. Модульные варианты исполнения, как правило, имеют два входа и два выхода, поэтому два выхода соединяются между собой параллельно перемычками и подключаются к распределительному щитку. Ниже приведена схема однофазного подключения трехполюсного перекидного рубильника к генератору и электрической сети:

Для того, чтобы подключить перекидной рубильник от двух трехфазных источников питания, нужно воспользоваться следующей схемой:

При подключении необходимо соблюдать полярность, чтобы при переключении рубильника на выходе к домашнему щитку фаза и ноль не менялись местами. Ввод от электросети защищен автоматическим выключателем, который, как правило, устанавливается в щите учета, а ввод от генератора должен быть защищен автоматическим выключателем, который устанавливается в щиток вместе с перекидным рубильником.

Как управлять освещением из нескольких мест: схемы и оборудование

Для промышленных предприятий устройства монтируются, только если входная мощность небольшая. А так в основном устанавливаются распределительные щиты – в них на каждый ввод устанавливается автоматический выключатель. В зависимости от схемы может быть реализована работа АВР либо ручное включение резерва соответствующим автоматом. Если при этом применяются перекидные рубильники, то, как правило, только для управления без нагрузки – нагрузка снимается автоматическими выключателями.

При наличии дугогасящего устройства в конструкции аппарата переключение нагрузки может перекидным рубильником, но в любом случае каждая из питающих линий должна быть дополнительно защищена автоматом либо предохранителями, так как перекидной рубильник не осуществляет защиты от аварийных режимов работы электрической сети (перегрузки и КЗ).