Классификация долбяков

Чашечный – принцип работы «в упор», основные элементы инструмента расположены во втулке или специально оборудованной выемке. Это самый высокоточный, а также простой в применении вид долбяка. Дисковый (хвостовой) в сравнении с другими видами имеет гораздо меньший диаметр. Сфера применения – мелкомодульные зубчатые колеса. По форме напоминает колесо с зубцами различной шаговой длины. Косозубые благодаря своим конструктивным особенностям применяются для шевронных и косозубых передач. Комбинированные, где часть зубьев – черновая, специально для ориентира окончательного среза, а другая часть зубьев с окончательной толщиной, для чистовой работы. Данный инструмент, при всем своем удобстве, применяется только для колес с определенным количеством зубьев.

Особенности типовой конструкции

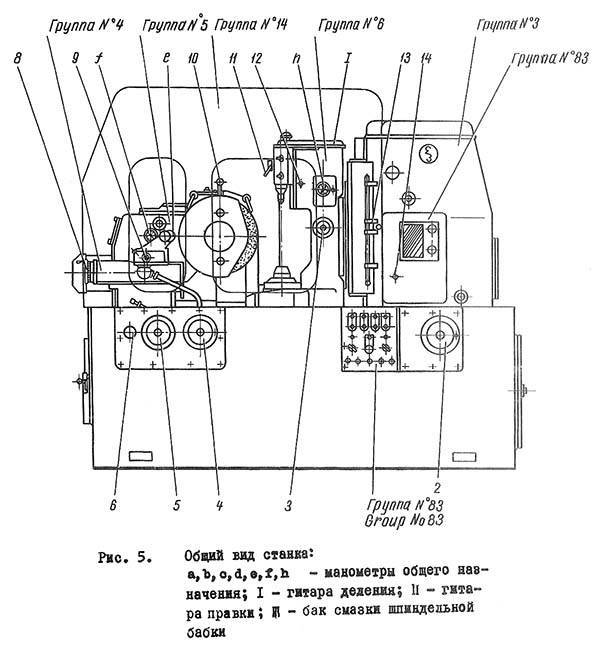

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации. Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами. Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента. Рабочий стол. Зубодолбёжные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки. Направляющие суппорта

Рассматривая зубообрабатывающее оборудование следует уделить внимание тому, что подвижные элементы представлены суппортами. Гитара, которая обеспечивает круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра

Долбежный суппорт

Гитара сменных колес представлена шестернями самого различного диаметра. Долбежный суппорт

Назначение его достаточно просто: крепление долбяка и обеспечение его подачи. Кулачки врезания. Эти элементы позволяют настроить режим обкатки, довольно быстро сменяются при необходимости.

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает основной крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

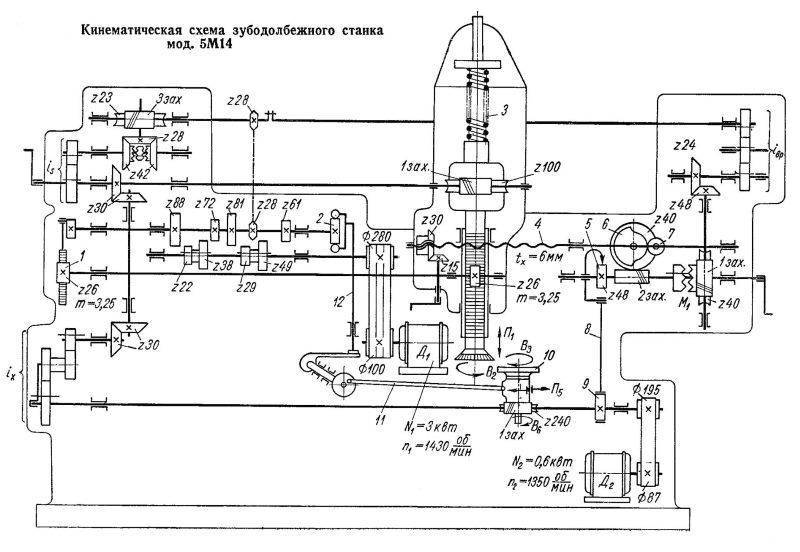

Примером подобной работы можно назвать модель 5М14

Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу

Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием

Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием.

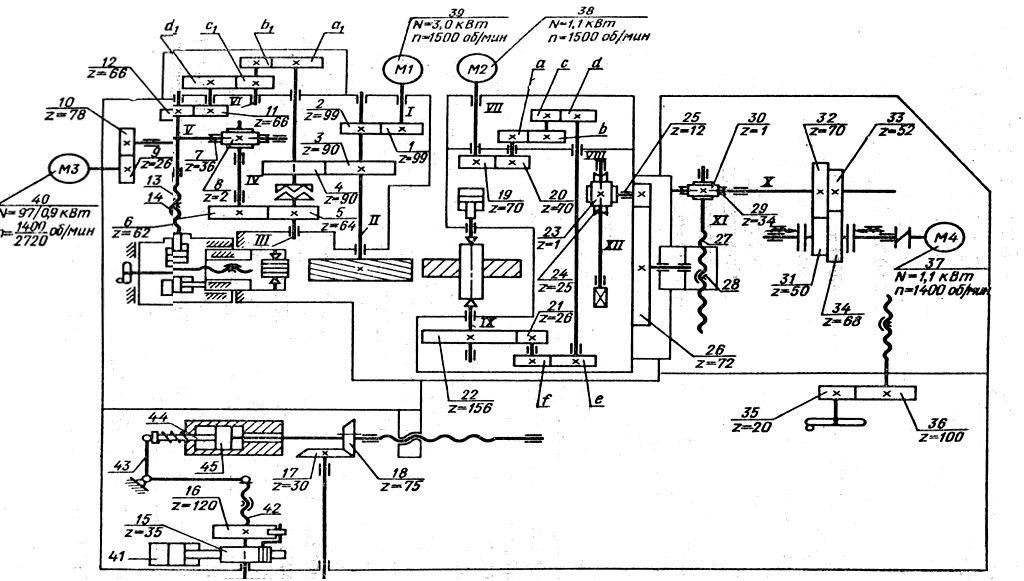

Кинематическая схема станка 5М14

Эксплуатация

При работе с зубодолбёжным станком нужно:

- Чаще доливать смазывающую жидкость.

- Осматривать целостность устанавливаемой оснастки. Вовремя проводить заточку, замену рабочих частей.

- Настраивать ЧПУ только при наличии навыков работы с программным обеспечением.

- Использовать защитные очки во время работы.

- Прежде чем включать станок, рабочий стол устанавливаться в начальное положение. Шпиндель должен быть установлен на верхней позиции. Заранее требуется проверить надёжность закрепления оснастки, заготовки.

- Задать алгоритм, проверить целостность проводов, подвижных элементов.

Нельзя использовать оснастку из мягких металлов, сплавов, поскольку она деформируется при обработке твердых деталей. Нельзя менять рабочую часть при включенном питании.

Зубодолбёжные станки имеют узкую направленность в отличие от другого металлообрабатывающего оборудования. С их помощью изготавливаются зубья разного размера, формы.

Технические характеристики зубошлифовального станка 5В833

| Наименование параметра | 5В833 | 5А841 | 5М841 |

|---|---|---|---|

| Основные параметры станка | |||

| Диаметр устанавливаемого изделия, мм | 40..320 | 30..320 | 30..320 |

| Наименьший диаметр окружности впадин, мм | 30 | ||

| Модуль устанавливаемого изделия, мм | 0,5..4 | 1,8..8 | 1,5..8 |

| Число зубъев устанавливаемого изделия, мм | 12..200 | 10..200 | 10..200 |

| Наибольшая ширина зубчатого прямозубого венца устанавливаемого изделия, мм | 150 | 150 | 160 |

| Расстояние между центрами суппорта обрабатываемого изделия, мм | 215..335 | 175..400 | |

| Расстояние от оси круга до линии центров, мм | 195..420 | ||

| Наибольший угол наклона зубъев, мм | ±45 | ±45 | ±45 |

| Точность обработки, DIN | 4..5 | ||

| Наибольшая масса устанавливаемого изделия, кг | 200 | 200 | |

| Бабка шлифовальная (шпиндельная) | |||

| Диаметр шлифовального круга (абразивного червяка), мм | 330..400 | 260..350 | 260..350 |

| Ширина шлифовального круга (абразивного червяка), мм | 63; 80 | 16..32 | 13..32 |

| Диаметр посадочного отверстия шлифовального круга (абразивного червяка), мм | 203 | 127 | |

| Диаметр конца шлифовального шпинделя, мм | 50 | ||

| Число оборотов шлифовального круга, 1/мин | 1920 | 1920 | |

| Вертикальное перемещение шлифовального шпинделя, мм | 180 | ||

| Суппорт изделия | |||

| Диаметр стола, мм | 280 | 280 | |

| Ход стола, мм | 180 | 30..165 | |

| Подача обката, мм/мин | 6..800 | ||

| Конус шпинделя изделия, мм | Морзе 3 | ||

| Конус верхней бабки, мм | Морзе 3 | ||

| Ручное перемещение стойки вдоль оси шлифовального шпинделя, мм | 120 | ||

| Ползун | |||

| Длина хода, мм | 20..160 | ||

| Число двойных ходов ползуна в минуту (бесступенчатое регулирование) | 50..280 | ||

| Ролик опорный | |||

| Наибольшая величина зоны перестановки, мм | 405 | ||

| Перемещение опорного ролика на одно деление лимба перестановки, мм | 0,002 | ||

| Перемещение опорного ролика на один оборот лимба перестановки, мм | 0,02 | ||

| Перемещение опорного ролика на один оборот лимба распределения припуска, мм | 0,16 | ||

| Цена деления шкалы нониуса зоны перестановки, мм | 0,002 | ||

| Цена деления шкалы лимба распределения припуска, мм | 0,005 | ||

| Механизм правки | |||

| Количество алмазов | 3 | ||

| Диапазон компенсации износа шлифовального круга при правке, мм | 0..45 | ||

| Автоматическая прерывная радиальная подача механизма правки, мм | 0,01..2 | ||

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 8 | 8 | |

| Электродвигатель главного привода – шлифовального шпинделя, кВт | 4,0 | 1,1 | 1,5 |

| Электродвигатель насоса гидравлики, кВт | 1,1 | 2,2 | 2,2 |

| Электродвигатель вентилятора масляного теплообменника, кВт | 0,27 | ||

| Электродвигатель привода механизма подачи, кВт | 0,18 | 0,18 | |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,15 | |

| Электродвигатель магнитного сепаратора, кВт | 0,5 | 0,18 | 0,18 |

| Электродвигатель привода ползуна (вертикальной подачи), кВт | 1,1 | 1,9 | |

| Электродвигатель редуктора поворота ползуна, кВт | 1,1 | ||

| Электродвигатель пылесоса, кВт | 0,27 | ||

| Электродвигатель системы смазки, кВт | 0,08; 0,27 | ||

| Суммарная мощность электродвигателей, кВт | 7,08 | 6,6 | |

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 2400 х 2500 х 2040 | 2850 х 2315 х 2635 | 2850 х 2315 х 2085 |

| Масса станка с электрооборудованием и охлаждением, кг | 7000 | 8000 | 8000 |

Список литературы по зубообработке

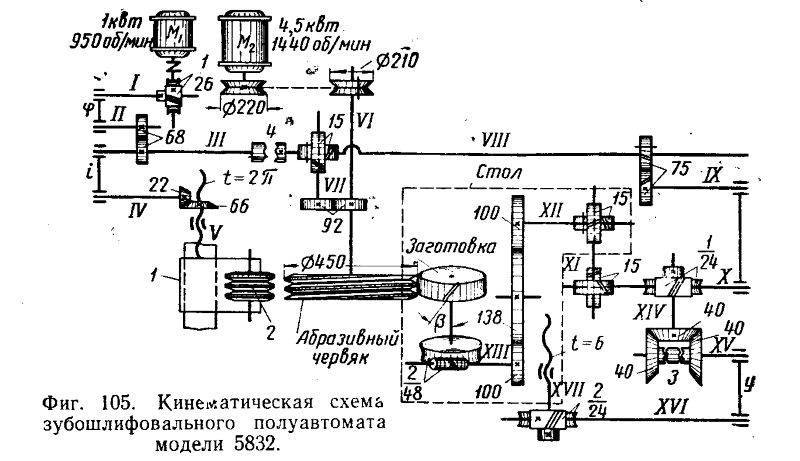

Зубошлифовальный полуавтомат 5В833. Руководство по обслуживанию, 1974

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Бесцентрошлифовальный станок

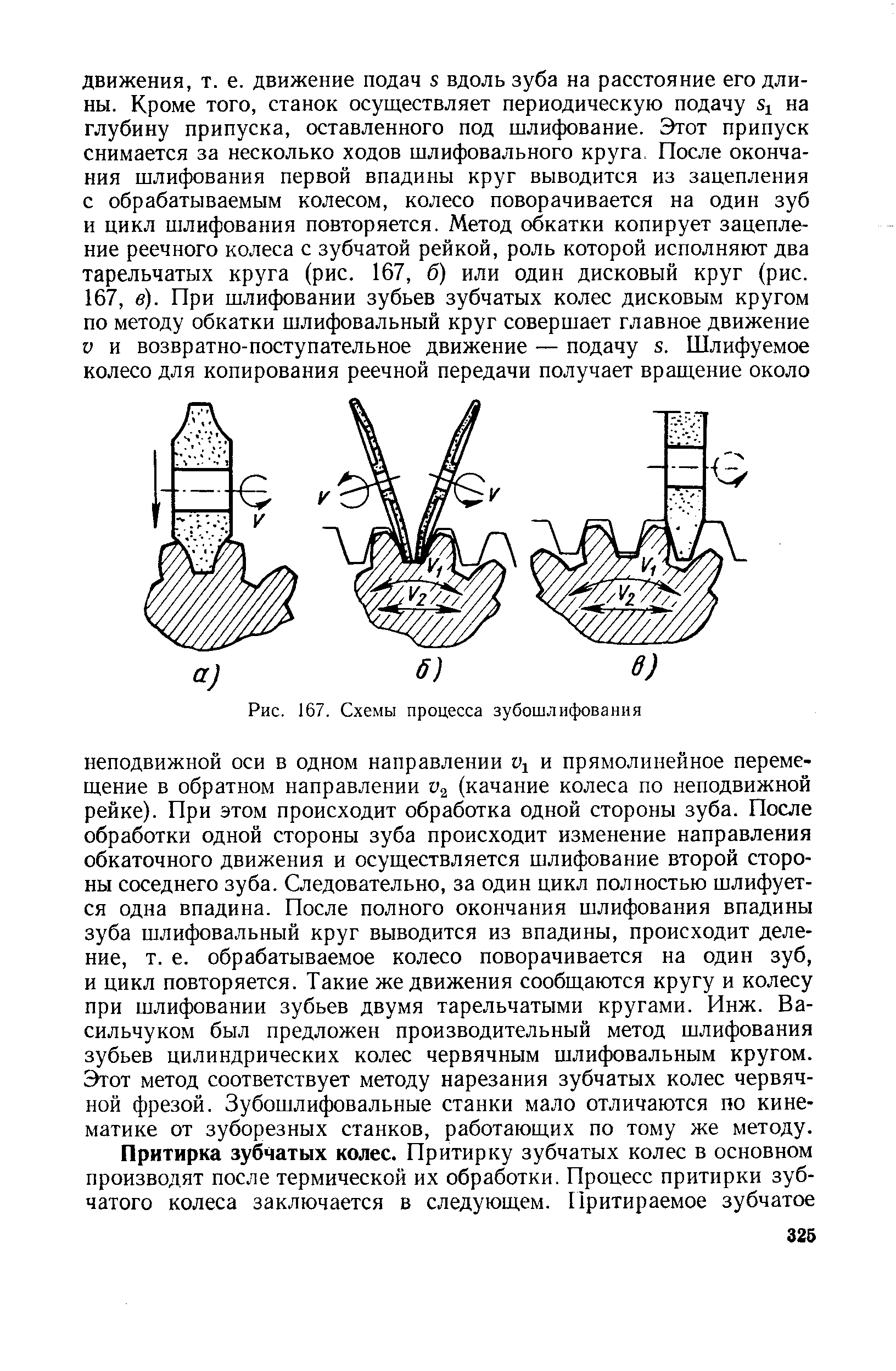

Этот тип является разновидностью круглошлифовального станка. Бесцентрошлифовальный станок (рис. 5) используется для обработки деталей, закрепить которые в центрах не представляется возможным. Это связано либо с отсутствием возможности захвата детали патроном, либо с габаритами.

Рисунок 5. Бесцентрошлифовальный станок.

Рисунок 5. Бесцентрошлифовальный станок.

Бесцентрошлифовальный станок имеет два шлифовальных круга, каждый из которых приводится в движение собственным электромотором. Один из кругов, как правило, закрепляется статично или имеет настройку положения лишь по высоте. Второй круг подвижный и может перемещаться в более широких диапазонах. Снизу имеется так называемый опорный нож, который служит для поддержки обрабатываемой детали.

Различают три основные шлифовальные операции на этом станке.

- Продольное шлифование. Этой операции подвергаются детали с гладкими поверхностями различных длин и диаметров. Подача осуществляется при повороте одного из абразивных кругов или при изменении положения опорного ножа.

- Врезное шлифование. При помощи врезного шлифования обрабатываются детали с коническими и сферическими поверхностями, многоступенчатые валы и прочие детали с форменной поверхностью.

- Шлифование до упора. Применяется как промежуточная операция между продольным и врезным шлифованием. Таким способом обрабатываются детали, которые имеют слишком большую длину или такую форму поверхности, при которой другие типа шлифования не подходят. Когда шлифовальный круг подходит к своей крайней точки, деталь удаляется из зоны обработки и происходит повторная установка.

Область применения шлифовальных операций

Шлифование это процесс обработки детали разнообразным абразивным материалам для придания ей требуемой формы и качества. Ключевая особенность процесса шлифования- это то что при процессе резания шлифования снимается тончайший слой металла. При этом улучшается внешний вид готового изделия, а также повышаются механические свойства поверхности детали.

При шлифовании применяется вида станков для обработки металлических изделий

-специализированные станки;

-станки общего назначения.

Специализированное шлифовальные станки конструируются для конкретных нужд предприятий. В большинстве случаев они выпускаются на единичном производстве.

Станки общего назначения по виду обработки делятся:

станки для наружного шлифования (шлифовальный круг обрабатывает внешнюю поверхность детали);

станки для внутреннего шлифования (шлифовальный круг обрабатывает отверстия);

станки для профильного шлифования (шлифовальный круг обрабатывает детали сложной формы).

Важным элементом конструкции любого станка для шлифования это вытяжка. Благодаря ей процесс шлифования не так сильно вредит здоровью и окружающей среде, ведь она удаляет металлическую пыль и мелкие частицы абразива. В дополнении к вытяжки так же идут фильтрующие бумаги для СОЖ и пылеуловители магнитного или электрического типа.

Есть станки которые выполняют несколько операций за один установ.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

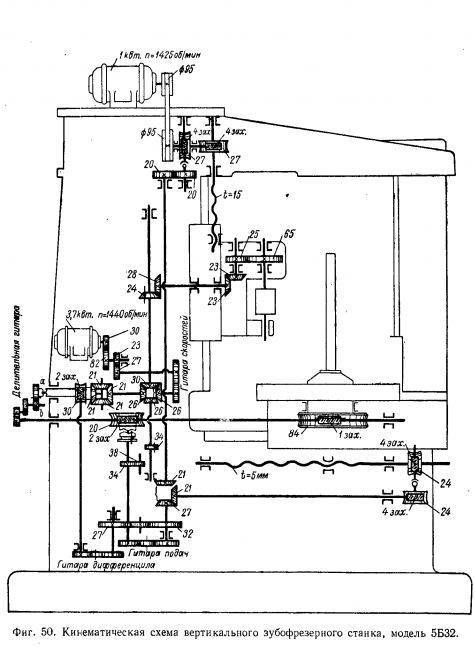

Пример кинематической схемы зубофрезерного станка

Круглошлифовальные виды станков

Эти станки предназначены для шлифовальной обработки деталей цилиндрической формы методом продольного и врезного шлифования. Круглошлифовальные станки имеют очень высокая точность обработки. Конструкция его представляет собой что-то среднее между токарным и шлифовальным станком. По сути он похож на точный токарный станок, где вместо резца шлифовальный круг.

У такого станка рабочий стол расположен в горизонтальном положении. Он предназначен для фиксации обрабатываемой металлической детали в центрах. Рядом расположен, так же горизонтально, шлифовальный круг. Такие станки бывают как с ЧПУ так и без.

Процесс обработки деталей на круглошлифовальном станке

Зафиксировать заготовку в центрах. Эту операцию как правило производят вручную;

Произвести настройку нужного положения шлифовальной бабки относительно детали;

Произвести старт вращательно-поступательного движения заготовки нажав на кнопку или рычаг станка;

Снятие станком верхнего припуска с заготовки с последующим смещением шлифовального круга на глубину следующего припуска.

Круглошлифовальный станок может выполнять операции как черновое и чистовое шлифование. Вид операции зависит от скорость вращения шлифовального круга и соответственно припуск на операцию.

Современные станки обладают рядом дополнений:

На одном шпинделе находится 2 или 3 шлифовальных круга. Это позволяет вести разную обработку без останова и замены инструмента. Смена шлифовального круга который будет сейчас обрабатывать происходит путем вращения “головы”.

Станок может иметь щуп для определения начального положения шлифования и проверки полученного размера детали после обработки.

Автоматическая балансировка шлифовального круга, что значительно упрощает наладку и делает процесс шлифования более точным.

Автоматическая правка при достижении определенной нагрузки на шпиндель. Крайне полезное приспособление как при чистовой так и при черновой обработке.

Основные технические характеристки круглошлифовального станка

Возможные максимально допустимые габариты, а также масса обрабатываемой детали;

Возможные диаметры обработки шлифованием, а именно максимальный и минимальный.

Параметры рабочего стола шлифовального станка:

Возможное смещение стола или максимальная длина обработки;

Возможная скорость быстрого хода;

Возможные углы поворота против и по часовой стрелке шпинделя шлифовального круга.

Методы круглошлифовальной обработки

-Продольная обработка

Сама заготовка базируется в центрах и при помощи привода передней бабки она начинает вращаться. В это время механизм подачи рабочего стола подает продольное перемещение заготовки относительно шлифовального круга.

-Глубинная шлифовальная обработка

Используется для шлифования коротких заготовок. За один проход может удалять весь припуск. При этом способе заготовка с помощью рабочего стола перемещается только в направлении шлифовального круга. Шлифование производится только торцом круга. Чем шире круг тем большую длину можно обработать этим методом. Уступами

Это разновидность глубинного шлифования разных поверхностей на разную глубину.

-Профильное

При этом процессе шлифования рабочий стол перемещается по двум координатам. Таким образом можно получить не очень плавные углы при переходе одной обработанной поверхности к другой. При использовании чпу возможно получение радиусов с незначительными ступеньками.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип его работы важно уделить внимание тому, какая у него компоновка. По этому показателю выделяют следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Такая компоновка больше всего подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске крупных партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая главные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут значительно отличаться в зависимости от предназначения, имеют конструкцию, позволяющую легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещением оси заготовки в этой плоскости. Стол подвижный в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок подобного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в определенной плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, выполненные в виде единой конструкции с валом.

Расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается достаточно часто.

Типовые компоновки зубофрезерных станков

При выборе оборудования важной деталью, требующей внимания, является тип компоновки. Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

- С вертикальным расположением обрабатываемой детали. Подающий стол способен перемещаться в горизонтальной плоскости. За осевую подачу отвечает суппорт. Универсальная конструкция, которая применяется на предприятиях общего машиностроения.

- С вертикальным расположением обрабатываемой детали. Подающий стол зафиксирован, вместо него перемещается инструментальная стойка с фрезой. Данный тип позволяет сохранить расположение обрабатываемой заготовки до и после фрезерования на станке, что позволяет механизировать процесс подачи и уборки деталей. Схема применяется на серийном производстве.

- С вертикальным расположением заготовки. Подающий стол имеет возможность перемещаться в вертикальном направлении. Кроме того, он отвечает за осевую подачу. Инструментальная стойка способна перемещаться по горизонтали. Оптимальная компоновка для автоматических линий производственных предприятий.

- С горизонтальным расположением детали. Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов.

- С горизонтальным расположением детали и зафиксированным подающим столом. Вся нагрузка ложится на стойку, которая отвечает за осевую и радиальную подачу. Валы-шестерни изготавливают на станках с подобной компоновкой.

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

Зубообрабатывающие станки

SynchroForm (V) — фрезерный станок для обработки элементов зубчатого венца (фасок, стопоров переключения передач, пазов и т.д.). SynchroFine XL — зубообрабатывающий станок для профильного шлифования внутреннего и внешнего зубчатого венца.

| Зубофрезерный станок с ЧПУ SynchroForm (V) | Зубофрезерный станок с ЧПУ SynchroFine XL |

|

|

| Наружный диаметр заготовки, макс.: 310 мм | Наружный диаметр заготовки, макс.: до 2200 мм |

| Ширина зубчатого венца, макс.: 70 мм | Ширина зубчатого венца, макс.: 1100 мм |

| Диаметр обработки, макс.: 250 мм | Диаметр обработки, макс.: 2200 мм |

| Поставка под заказ. Цена: по запросу. Купить станок | Поставка под заказ. Цена: по запросу. Купить станок |