Сведения о производителе консольно-фрезерного станка 6Т13

Производитель серии универсальных фрезерных станков 6Т13 — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П станок консольно-фрезерный вертикальный 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6М82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6М83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6М82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Н12 станок консольно-фрезерный вертикальный 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный 400 х 1600

- 6606 станок продольно-фрезерный 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Технические характеристики консольного фрезерного станка 6Н13

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30..520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

Список литературы:

Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955 Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952 Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959 Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Станок мод. 6р13ф3

Станок предназначен для обработки заготовок сложного профиля из стали, чугуна, труднообрабатываемых сталей и цветных металлов в условиях единичного и серийного производства. В качестве инструмента применяют концевые, торцовые, угловые, сферические и фасонные фрезы, сверла, зенкеры. Класс точности станка Н.

2.1. Техническая характеристика станка

Размер рабочей поверхности стола (ширинадлина) | 4001600мм |

Число частот вращения шпинделя | 18 |

Пределы частот вращения шпинделя | 40 – 2000 об/мин |

Пределы рабочих подач стола и ползуна | 10 – 2000 мм/мин |

Скорость быстрого перемещения стола и ползуна | 4800 мм/мин |

Наибольший диаметр торцовой фрезы | 125 мм |

Наибольший диаметр концевой фрезы | 40 мм |

Наибольший диаметр сверла | 30 мм |

Габаритные размеры станка (длина ширинавысота) | 320024652670мм |

2.2. Устройство чпу

В станке используется ЧПУ контурного типа – НЗЗ-2М. Программоноситель – восьмидорожковая перфолента, код ISO. Геометрическая информация задается в приращениях. Интерполятор – линейно-круговой. Число управляемых координат 3, число одновременно управляемых координат при линейной интерполяции 3, при круговой – 2. Дискретность отсчета по осям координат X’,Y’,Z 0,01мм. Пространственная обработка достигается сочетанием движения стола по двум координатам (X’иY’) и вертикального перемещения ползуна с режущим инструментом (координатаZ). Возможна работа в режиме преднабора с введением программы в устройство ЧПУ непосредственно оператором с помощью клавиатуры.

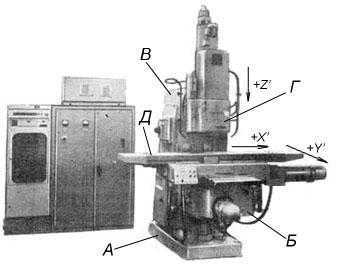

2.3. Компоновка, основные узлы и движения в станке

Базой станка (рис. 1) является станина А, имеющая жесткую конструкцию за счет развитого основания и большого числа ребер. По вертикальным направляющим корпуса станины движется консоль Б (установочное перемещение). По горизонтальным (прямоугольного профиля) направляющим консоли перемещается в поперечном направлении механизм стол-салазки Д (подача по оси Y’), а по направляющим салазок в продольном направлении – стол (подача по оси X’). В корпусе консоли смонтированы приводы поперечной и вертикальной подачи, а в корпусе салазок – привод продольной подачи. Главное движение фреза получает от коробки скоростей В. В шпиндельной головке Г установлен привод вертикальных перемещений ползуна по оси Z.

Рис. 1. Общий вид станка мод. 6Р13Ф3

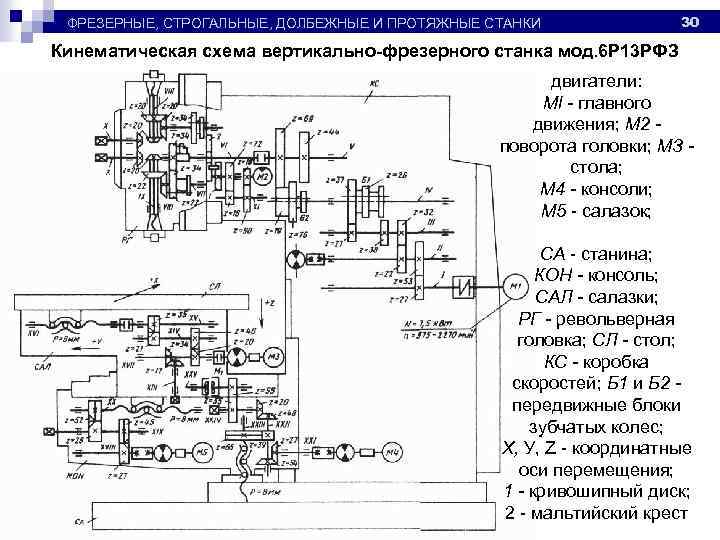

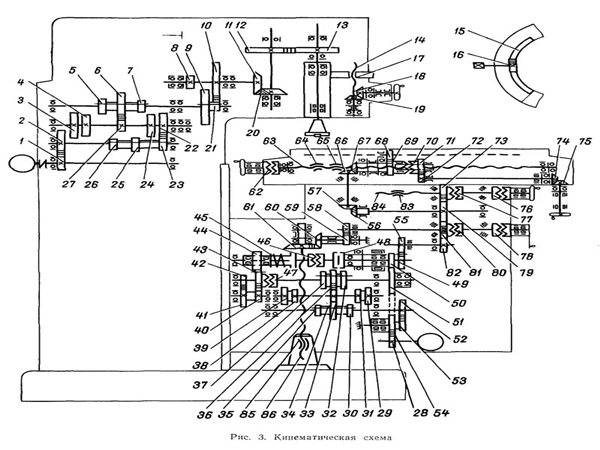

2.4. Кинематика станка

Главное движение. Шпиндель VIII получает вращение от асинхронного электродвигателяM1(N= 7,5кВт,n= 1450об/мин) через коробку скоростей с тремя передвижными блоками зубчатых колесБ1,Б2,БЗи передачиz = 39–39, z = 42–41–42 в шпиндельной головке. Механизм переключения блоков обеспечивает получение 18 частот вращения и позволяет выбирать требуемую частоту вращения без последовательного прохождения промежуточных ступеней. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Рис. 2. Кинематическая схема станка 6Р13Ф3

Инструмент в оправке крепят вне станка с помощью сменных шомполов. Оправка имеет наружный конус 50 и внутренний конус Морзе № 4.

Для крепления инструмента с конусами Морзе № 2 и 3 применяют сменные втулки. Зажим инструмента осуществляется электромеханическим устройством. Смазывание подшипников и зубчатых колес коробки скоростей осуществляется от плунжерного насоса, расположенного внутри коробки скоростей.

Движения подач. Вертикальная подача ползуна со смонтированным в нем шпинделем осуществляется от высокомоментного двигателяМ2(М= 13Н·м,n = 1000об/мин) через зубчатую пару z = 44–44 и передачу винт-гайка каченияVIIс шагомР= 5мм. Предусмотрено ручное перемещение ползуна. На валуXIустановлен датчик обратной связи – трансформатор типа ВТМ-1В.

Поперечная подача салазок осуществляется от высокомоментного двигателя М4(М= 13Н·м,n = 1000об/мин), через беззазорный редуктор z = 22–52–44 и винт-гайку каченияXVIIс шагомР= 10мм. Зазор в косозубых цилиндрических колесах1,3и5редуктора устраняют шлифованием полуколец2и4, устанавливаемых между колесами3и5.

Продольная подача стола происходит от высокомоментного электродвигателя МЗ(см. рис. 2) через беззазорный редуктор z = 26–52 и винт-ганку каченияXIIIс шагомР= 10мм. В редукторах продольного и поперечного перемещений установлены датчики обратной связи – трансформаторы типа ВТМ-1В. Зазор в направляющих стола и салазок выбирают клиньями. Зазор в передачах винт-гайка качения устраняют поворотом обеих гаек в одну сторону на нужное число зубьев.

Вспомогательные движения. Специальными шестигранными выводами можно производить ручные перемещения по координатамX’иY’. Установочная вертикальная подача консоли осуществляется от электродвигателяМ5 (N = 2,2 кВт,n= 1500об/мин) через червячную пару z = 2–40 и ходовой винтXIX.

Оснастка и принадлежности

Установка делительных приспособлений, поворотного стола даёт возможность обрабатывать пространственные канавки, радиусные кривые, зубья, пазы и прочие элементы, расположенные по окружности и требующие поворота при формообразовании.

Для закрепления концевых фрез в зависимости от хвостовика используют патроны цанговые или оправки с внутренним конусом Морзе, для торцовых сборных и насадных фрез применяют оправки с поперечной и продольной шпонкой.

Сменные цанги имеют диапазон диаметров от 2 до 40 мм. Цанги универсальны, обеспечивают большую площадь контакта и равномерность фиксации хвостовика, чем снижают вибрация и перекос. При замене цанги патрон не снимают. Рационально использовать цанги для ответственных чистовых операций, обработки мелких заготовок.

Номер цанги для фрезерного станка 6Т13 подбирают по диаметру осевого инструмента и размерам отверстия оправки.

2 Коробка скоростей и шпиндель консольно-фрезерной установки

Данный элемент агрегата расположен на корпусе станины (вверху), а управление им производится с левой части станины, где смонтирована коробка (вставная), дающая возможность выбрать нужную оператору скорость работы. Ремонт коробки возможен при снятой ее крышке.

Центрированная в горловине поворотная головка станка несет на себе шпиндель. От оси по вертикали головка способна поворачиваться в две стороны на угол в 45 градусов. А крепится данный узел при помощи четырех болтов. Маховик предназначен для того, чтобы гильзу головки можно было выдвинуть в необходимый момент и на нужную длину. Длина такого выдвижения контролируется лимбом, который находится на валике маховика. Если маховик делает полный оборот, выдвижение гильзы составляет 4 миллиметра, если переключается на деление лимба – 0,05 миллиметров.

От коробки скоростей шпиндель получает требуемое для выполнения фрезерования вращение (поступает оно через две передачи – цилиндрическую и коническую). В тех ситуациях, когда шпинделю требуется придать повышенную жесткость, можно осуществить стягивание корпуса головки, используя специальный зажим (управляется он рукояткой). Добавим и то, что перемещение гильзы допускается настраивать при помощи кронштейна, размещенного на корпусе поворотной головки.

Главный вал агрегата конструктивно установлен на дух упорных и одном радиальном подшипнике. Первые стянуты шайбой, находятся они во фланце, соединенном со станиной. Промежуточные кольца можно подшлифовывать для того, чтобы изменять зазор в таких подшипниках. Второй вал монтируется по такой же схеме, но регулировать зазор на его подшипниках следует посредством подтягивания гайки, смонтированной на левом торце данной детали.

Кроме того, в станке имеется еще три вала. Два из них являются шлицевыми, что позволяет передвигать зубчатые блоки, а один стоит на трех опорах для придания максимальной жесткости конструкции фрезерной установки.

Коробка скоростей описываемого агрегата выполнена в качестве самостоятельного механизма, располагающего:

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.

1 Вертикально-фрезерный станок 6Р12 – коротко о главном

Интересующее нас оборудование имеет высокие технические и эксплуатационные характеристики. Именно благодаря им на станке допускается производить обработку разнообразных изделий из чугуна, сплавов цветных металлов, стали. Причем станок с легкостью работает как с простыми по форме заготовками, так и со сложными. В большинстве случаев фрезерование изделий ведется концевыми и торцовыми фрезами.

Агрегат располагает пинольным вертикальным шпинделем, рабочим столом, который передвигается по горизонтали. Стол закреплен на консоли, передвигающейся в вертикальном направлении по специальным направляющим. На 6Р12 имеется простой числовой программный комплекс и копировальный механизм. Последний позволяет работать с криволинейными заготовками.

Шпиндельная головка агрегата (она является поворотной) снабжена устройством осевого ручного передвижения гильзы. За счет этой конструктивной особенности на 6Р12 можно обрабатывать отверстия с осями, которые по отношению к столу размещаются под углом от -45 до +45 градусов.

Криволинейные поверхности на станке фрезеруют по копирам. Их контур анализируется электроконтактным датчиком (точнее его подвижным наконечником). Конструкция агрегата жесткая, благодаря этому на него можно устанавливать фрезы из быстрорежущих сталей и разнообразных синтетических композиций твердой и сверхтвердой группы.

Станок 6Р12, имеющий класс точности «Н», рекомендован для использования в серийном и единичном производстве. И в первом, и во втором случае он демонстрирует высокую эффективность выполнения фрезерных и иных операций. Добавим, что ремонт данного оборудования сравнительно прост, что обусловлено отсутствием сверхсложного ЧПУ, а также наличием запасных частей.

Схема станка унифицирована, для замены вышедших из строя деталей допускается применять запчасти с других агрегатов Горьковского и других станкостроительных комбинатов. Понятно, что при таких условиях ремонт 6Р12 особых проблем не вызывает.

Кинематическая схема

Кинематическая схема оборудования довольно стандартная по своему виду, она необходима инженеру для понимания общего фланга работ и соединения конструктивных деталей. Судя по ней, можно понять, как передается движение из одного узла к другому и почему происходит изменение характеристик и тому подобное.

Привод работает от фланцевого электродвигателя. Они соединяются при помощи качественной муфты. Оборотов шпинделя в минуту может быть различное число. Осуществляется контроль за этой характеристикой при помощи трех зубчатых блоков. Они находятся по валам, что легко можно увидеть на кинематической схеме. Коробка скоростей дает нужный показать шпинделю. В листе эксплуатации устройства указано, что всего может быть 18 скоростей

Следует обратить внимание что:

- привод подач работе от двигателя, который располагается на консоли;

- ускоренные перемещения делаются фрикционом быстрого хода;

- фрикцион работе посредством зубчатых колес;

- муфта подач соединяется с фрикционом;

- муфту и фрикцион допускается включать одновременно, так как они соединены.

Особенности

Подробные технические характеристики 6Р13.

- Привод главного движения имеет мощность 11 кВт, у привода подач она составит 3 кВт.

- Максимальные параметры обрабатываемых деталей — по весу — 630 килограммов.

- Габаритные характеристики — 2,57 тыс. мм по длине, 2,252 тыс. мм по ширине, 2,43 тыс. мм по высоте.

- Предусмотрены 22 подачи стола. Продольная и поперечная находятся в диапазоне от 12,5 до 1,6 тыс. миллиметров за минуту.

- Скорость вертикальной подачи часто изменяется в промежутке от 4,1 до 530 миллиметров в минуту.

- Угол поворота головки шпинделя возможен до 45 градусов.

- Расстояние от конца шпинделя до стола легко изменять от 30 до 500 миллиметров. Ось шпинделя отстоит от станины на 46 см.

- Изменение положения стола способно находиться в следующих пределах: продольное на 1 тыс. мм, поперечное — 400 мм, вертикальное — 300 мм.

- Одно деление лимба соответствует перемещению на 0,06 миллиметров. Это относится к перемещениям в длину и в ширину, относительно вертикальных отметок.

- Масса составляет 4,3 тыс. кг.

Описание механизма

Как говорилось выше, станок оборудован программным обеспечением, которое позволяет:

- проводить диагностирование и обеспечивать работоспособность;

- устанавливать новые и удалять уже существующие программы и даже редактировать их данные, если это необходимо;

- настраивать цепочку требуемых команд функциональности;

- полностью контролировать рабочий процесс агрегата;

Программное обеспечение позволяет контролировать функционирование всего рабочего процесса, от начала старта отделочных работ до завершения. С помощью программного обеспечения, оператор получает информацию обо всех ошибках и поломках, других параметрах системы , основные сведения относительно работы, а также добавочные сведения. Можно посмотреть информацию об установленном программном обеспечении и, если требуется, установить новое или изменить функционирование.

Данное обеспечение является лишь частью всего электрического оборудования вертикально-фрезерного станка. Его работа обеспечивается трехфазной электросетью напряжением в 380 вольт. Управляющие элементы оборудованы механизмом защиты. Работоспособность также может обеспечиваться с помощью специальных машинных преобразователей и даже стабилизаторов. Это обеспечивает защиту устройства от поломки при перепадах электрического напряжения.

Управляющая станция запускается вводным автоматом. Его функционирование контролируется рукоятками и встроенными рычагами, находящимися на внешней стороне оборудования.

Устройство нормально функционирует при напряжениях:

- 110 вольт — основные рабочие цепи;

- 55 вольт — цепь, контролирующая остановку фрезера;

- 48 вольт — двигатель;

- 24 вольта — главное освещение;

- 380 вольт — силовая цепь, имеющая три фазы.

Функционирование обратной связи происходит с помощью генератора, а скорости — тахогенератора, встроенного в электрический двигатель.

Шпиндельная головка станка

Верхушка на станках имеет три главных компонента:

- Салазки.

- Редуктор.

- Ползун с валом.

Салазки совмещаются с кругообразной выточкой шейки станка и удерживаются с ней с помощью четырех болтов. Задвижка с валом в таком случае может быть перемещена в сторону прямоугольных направляющих салазки (координата Z).

Редуктор предназначен для представления главного кругового перемещения шпинделю при помощи коробки скоростей, а также пары конусных и трех цилиндрических колес.

Группировка ползунка с валом по проекту реализовывается с помощью движка, а также редуктора с двух трубчатых роликов плюс перемещение винта к гайке, а гайки к качению.

Технические характеристики

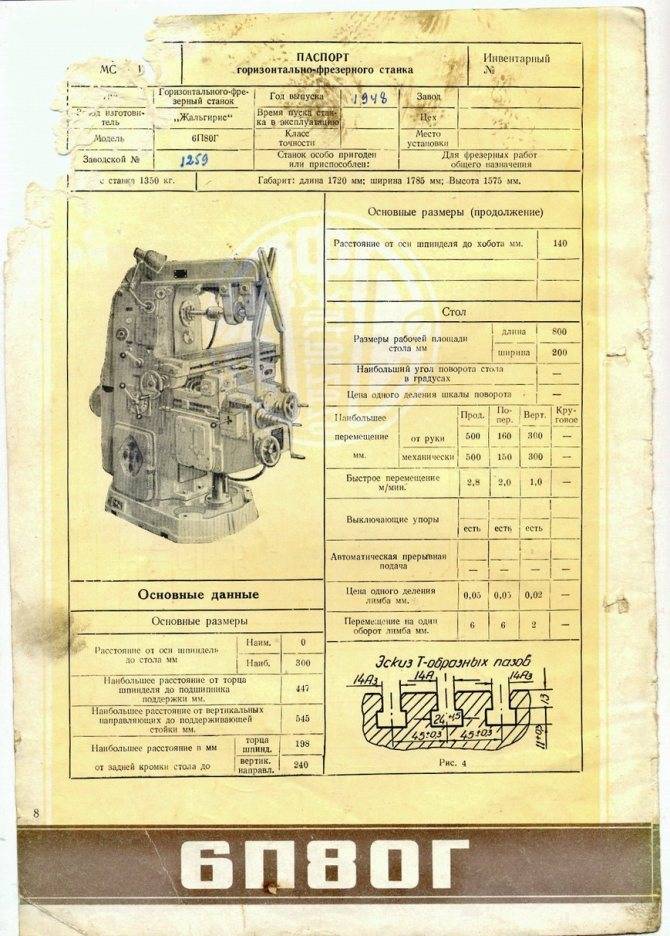

Информацию об основных показателях содержит паспорт рассматриваемого фрезеровального станка. Изучая паспорт можно выделить следующие моменты:

- Масса модели составляет 4 200 кг.

- Шпиндель 6Р13 может быть расположен от поверхности стола на расстоянии от 3 до 50 сантиметров.

- При применении механизма ручного управления столом максимальные показатели перемещения: в вертикальном направлении 42 см, поперечном 32 см, продольном 100 см. Кроме этого инструкция по эксплуатации предусматривает возможность применения устройства быстрого механического перемещения стола.

- Информация, занесенная в паспорт, также определяет ограничение по максимальному весу заготовки в 300 кг.

- Технические характеристики подгонялись для обеспечения наиболее благоприятных условий для фрезерования изделий, изготавливаемых из высоколегированной стали. Усилие в продольном направлении может составлять 20 кН, поперечном 12 кН и 8 кН в вертикальном.

- Технические характеристики вертикально фрезерного станка 6Р13 определяют то, что показатель максимального диаметрального размера фрезы составляет 20 см.

- Созданная коробка подач 6Р13 и скоростей имеет специальную муфту, которая предназначена для исключения вероятности перегрева установленного электродвигателя по причине превышения максимально допустимого значения нагрузки.

- Рассматривая основные параметры следует отметить, что показатель количества оборотов в минуту шпинделя можно регулировать в диапазоне от 31 до 1600 об/мин. Для этого была добавлена коробка скоростей с возможностью выбора одной из 18-ми передач.

- Коробка подач 6Р13 имеет следующие пределы скорости перемещения: от 12,5 до 1250 мм/мин. В вертикальном направлении данный показатель находится в пределе от 8,3 до 416 мм/мин. Вертикально фрезерный станок 6Р13, схема коробки подач также предусматривает наличие 18-ми передач для выбора фиксированного значения скорости перемещения стола, имеет рукоятки, при помощи которых проводится переключения скоростей.

- Кроме этого фрезерный станок 6Р13 имеет электрическую схему с тремя электродвигателями. Электросхема питания основного вращения, которое передается к режущему инструменту, питается от основного 7,5 кВт мотора, для подач установили мотор с мощностью 2,2 кВт. Кроме этого у консольно-фрезерного станка есть система охлаждения, для работы которой разместили 0,125 кВт мотор. Схема электрическая имеет несколько предохранителей, устанавливаемые для защиты двигателей от перегрева. Но основным защитным механизмом все же является муфта.

- СОЖ подается от резервуара в зону резания через сопло по трубопроводам, давление обеспечивается насосом.

Электрическая схема станка 6Р13

Кроме этого особенности вертикально фрезерного станка заключаются в механизме поворота головки. Он позволяет расположить режущий инструмент под углом до 45 градусов относительно поверхности стола. Именно поэтому 6Р13 предназначен (назначение) для получения наклонных поверхностей и отверстий.

Довольно высокая мощность привода, а также высокий показатель жесткости конструкции определяют то, что применять 6Р13 можно для обработки заготовок, которые изготавливаются из высокопрочных металлов. Для их фрезерования устанавливаются фрезы из быстрорежущей стали, а также режущий инструмент с пластинами из синтетических материалов. Конструкция эффективно гасит возникающую вибрацию, что позволяет существенно снизить погрешность размеров и шероховатости. Согласно ГОСТ 8-77, модель относится к группе оборудования класса точности Н.

Внешний вид станка 6Р13

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

Конструктивные особенности

При поиске информации где на фрезерный станок 6Р13 купить запчасти отметим, что эту модель перестали производить, на ее смену пришли модернизированные станки или его аналоги. Тот момент, что 6Р13 стал в качестве основы при создании аналогов определяет схожесть многих агрегатов, а значит проблемы с подбором запчастей возникают редко. Основные механизмы следующие:

- Станина, служащая в качестве основания.

- Коробка скоростей и подач.

- Электрооборудование.

- Поворотная головка.

- Подвижный стол и салазки.

Компоновка вертикально фрезерного станка классическая. На станине расположена стойка с салазками, по которым в вертикальном направлении передвигается стол. На стойке расположена бабка с коробкой скоростей, электрооборудованием. Заканчивается бабка шпинделем, который имеет механизм поворота режущего инструмента ну гол не более 45 градусов. Сам шпиндель во время фрезерования находится в неподвижном состоянии. Стол расположен непосредственно под головкой, имеет блок с подачами, несколько элементов управления механического и электронного типа и салазки, по которым проходит перемещение в продольном и поперечном направлении.

В заключение отметим, что запчасти фрезерного станка 6Р13 могут производиться непосредственно на самом станке на момент, когда он технически исправен. Это связано с простотой конструкции и тем, что она проста в обслуживании и ремонте. Поэтому рассматриваемая модель несмотря на появление более совершенных аналогов все еще установлена и эксплуатируется на различных заводах и в частных мастерских.

5 Кинематическая схема станка

Главное движение в 6Р13 обеспечивается двигателем фланцевой конструкции (имеет мощность 10 киловатт). Привод выполняется через соединительную упругую муфту. Коробка скоростей дает возможность шпинделю вращаться на 18 разных скоростях (их характеристики указаны в инструкции к эксплуатации агрегата).

Обороты шпинделя (их числа) допускается корректировать посредством перемещения по шлицевым валам зубчатых блоков (конструктивно их в станке предусмотрено три).

Привод подач выполняется от установленного в консоли электрического двигателя. Подачи поступают на консоль через шариковую муфту, которая одновременно выполняет защитную (предохранительную) функцию.