Ссылки

- Шивер и Аткинс. (2008). Неорганическая химия. (Четвертый выпуск). Мак Гроу Хилл.

- Википедия. (2020). Самарий. Получено с: en.wikipedia.org

- Олег Д. Нейков, Станислав С. (2019). Справочник по порошкам цветных металлов: технологии и применение. (Второе издание). ScienceDirect.

- Редакторы Энциклопедии Британника. (2020). Самарий. Получено с: britannica.com

- Национальный центр биотехнологической информации. (2020). Самарий. PubChem Element. Получено с: pubchem.ncbi.nlm.nih.gov

- Доктор Дуг Стюарт. (2020). Факты об элементе самарий. Получено с: chemicool.com

- Стрекопытов, С. (2016). Приветствую самарий. Nature Chem 8, 816. doi.org/10.1038/nchem.2565

Производство

Неодим металлический никогда не встречается в природе как свободный элемент. Его добывают из таких руд, как бастнезит и монацит, в которых он связан с другими лантаноидами и прочими элементами. Основные районы добычи данных минералов находятся в Китае, США, Бразилии, Индии, Шри-Ланке и Австралии. Небольшие месторождения разведаны и в России.

Запасы неодима оцениваются примерно в 8 миллионов тонн. Его концентрация в коре Земли составляет около 38 мг/кг, что является вторым по величине среди редкоземельных элементов после церия. Мировое производство металла составляет порядка 7000 тонн. Основная часть производства принадлежит Китаю. Правительство КНР недавно признало элемент стратегически важным и ввело ограничения на его экспорт, вызвав некоторые опасения в странах-потребителях и спровоцировав резкое повышение цен на неодимы до 500$. Сегодня средняя цена за килограмм чистого металла варьируется в пределах 300-350$, оксиды неодима стоят дешевле: 70-130$.

Известны случаи, когда стоимость металла падала до 40$ по причине незаконной торговли в обход ограничений правительства Китая. Неопределенность ценообразования и доступности заставила японские компании разрабатывать постоянные магниты и связанные с ними электродвигатели с меньшим количеством редкоземельных элементов или вообще без них.

Мишметалл

MM – мишметалл, представляющий собой смесь редкоземельны металлов с преобладанием одного из них.

О применении мишметаллов в качестве нераспыляемых геттеров совместно с торием см. гл.

Техническое производство мишметалла, церия, лантана, неодима и дидима.

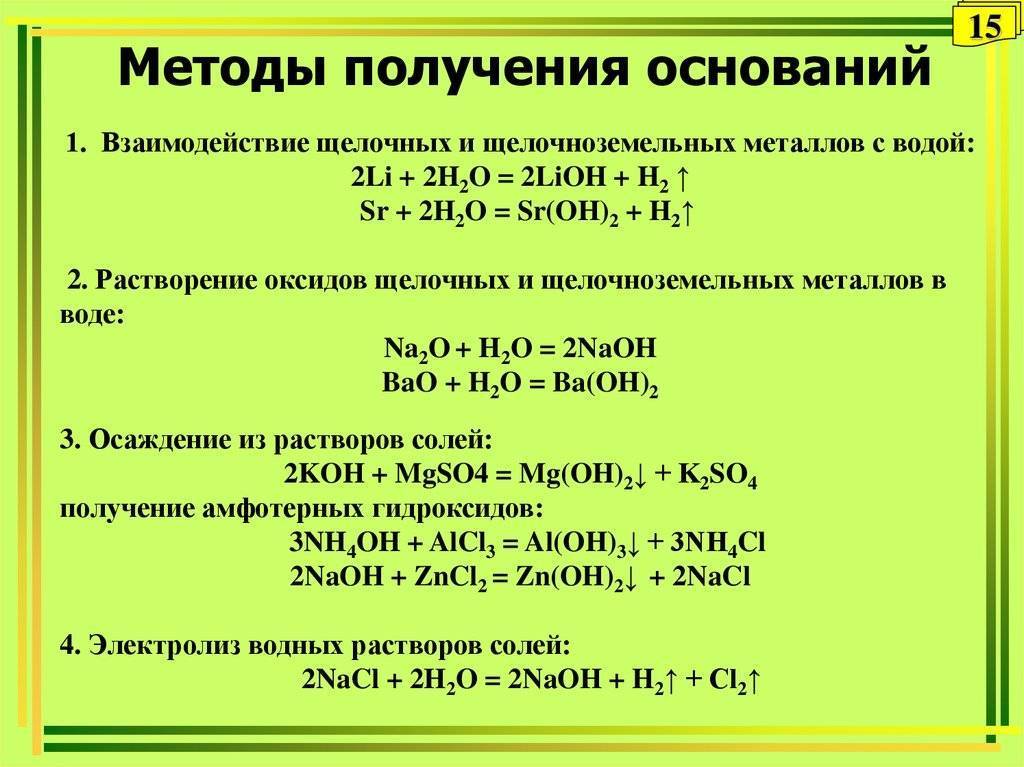

Для получения мишметалла применяется электролиз расплавленных хлоридов.

В составе мишметалла неодим используется как легирующая и модифицирующая добавка некоторых марок сталей. Известно благоприятное влияние неодима на механические свойства магниевых сплавов. По сравнению с лантаном, церием, празеодимом неодим наиболее эффективно повышает сопротивление ползучести и пластичность. Одновременно резко возрастает прочность магниевых сплавов при комнатной температуре и жаропрочность Неодим используют также как легирующую добавку к алюминиевым сплавам. В жидком состоянии неодим применяют для экстракции плутония из жидкого урана.

Иногда к мишметаллу специально присаживают магний в качестве стабилизатора, предотвращающего атмосферную коррозию.

В черной металлургии мишметалл ( сумма РЗМ) и ферроцерий применяются для производства высокопрочного чугуна с шаровидным графитом и различных стойких при низких температурах марок сталей.

В железных сплавах мишметалл действует, видимо, преимущественно как десульфуратор, особенно если его присаживают вместе с такими раскис-литслями, как кремний, магний или алюминий. Десульфурирующее действие объясняется, видимо, образованием сульфидов редкоземельных металлов, которые всплывают в шлак. В случае основных шлаков, носящих характер восстановителя, сульфиды задерживаются в них, если же шлаки имеют кислую природу, то сера возвращается в металл в виде сульфидов железа или марганца. При использовании мишметалла в качестве десульфу-ратора включения серы имеют характер небольших шаровидных частиц, случайно распределенных в массе сплава.

Ланцерамп – разновидность мишметалла; содержит 27 % лантана и 47 % церия.

Добавки церия и мишметалла оказывают эффективное модифицирующее воздействие на структуру чугуна, стали, сплавов цветных металлов на основе алюминия, магния, меди, титана, повышают их технологическую пластичность, увеличивают выход годной продукции.

При производстве электронных ламп мишметалл используется как геттер и действует подобно барию. По некоторым сообщениям, лучшим геттером считают сплав мишметалла, алюминия и тория.

Большая эффективность такого состава мишметалла объясняется более высокой температурой кипения лантана.

Для снижения температуры плавления мишметалла и повышения теплового эффекта реакции, а также для лучшего отделения шлака в шихту вводят различные добавки.

Большинство ванн для получения мишметалла состоит из стального сосуда без футеровки или футерованного углем, графитом, огнеупорным материалом. Сам сосуд ( железный или угольный блок, либо чугунный тигель) служит катодом. В качестве анода чаще всего применяют угольные или графитовые стержни. Кроме чугуна в качестве материалов для тиглей-электролизеров испытывали и другие материалы, в частности графит, выложенный внутри молибденовой жестью, при использовании W-катода.

Для снижения температуры плавления мишметалла и повышения теплового эффекта реакции, а также для лучшего отделения шлака в шихту вводят различные добавки.

Подготовка

Исторически мишметалл получали из монацита , безводного фосфата легких лантаноидов и тория. Руда подвергалась крекингу путем реакции при высокой температуре либо с концентрированной серной кислотой, либо с гидроксидом натрия . Торий удаляли, используя его более слабую основность по сравнению с трехвалентными лантаноидами, его дочерний радий осаждали с использованием уноса сульфатом бария , а оставшиеся лантаноиды превращали в их хлориды . Полученный в результате «хлорид редкоземельного элемента» ( гексагидрат ), иногда известный как «хлорид лантаноида», был основным химическим продуктом в отрасли производства редкоземельных элементов

При осторожном нагревании, предпочтительно с хлоридом аммония или в атмосфере хлористого водорода , гексагидрат может быть дегидратирован с получением безводного хлорида. Электролиз расплавленного безводного хлорида (смешанного с другим безводным галогенидом для улучшения поведения расплава) приводил к образованию расплавленного мишметалла, который затем разливали в слитки

Любое содержание самария в руде, как правило, не сводилось к металлу, а накапливалось в расплавленном галогениде, от которого его впоследствии можно было выгодно выделить

Мишметалл, полученный из монацита, обычно содержал около 48% церия, 25% лантана, 17% неодима и 5% празеодима, а остальную часть составляли другие лантаноиды. Когда примерно в 1965 году бастнезит начали обрабатывать для получения редкоземельных элементов, он также был преобразован в разновидность хлорида редкоземельных элементов, а затем в мишметалл. Эта версия содержала больше лантана и меньше неодима

Любое содержание самария в руде, как правило, не сводилось к металлу, а накапливалось в расплавленном галогениде, от которого его впоследствии можно было выгодно выделить. Мишметалл, полученный из монацита, обычно содержал около 48% церия, 25% лантана, 17% неодима и 5% празеодима, а остальную часть составляли другие лантаноиды. Когда примерно в 1965 году бастнезит начали обрабатывать для получения редкоземельных элементов, он также был преобразован в разновидность хлорида редкоземельных элементов, а затем в мишметалл. Эта версия содержала больше лантана и меньше неодима.

По состоянию на 2007 год высокий спрос на неодим сделал выгодным удалить все более тяжелые лантаноиды и неодим (а иногда и весь празеодим) из смеси лантаноидов природного происхождения для отдельной продажи и включить только La-Ce- Pr или La-Ce в наиболее экономичных формах мишметалла. Легкие лантаноиды настолько похожи по своим металлургическим свойствам, что эти усеченные смеси одинаково хорошо подходят для любого применения, для которого подходил бы исходный состав. Традиционный «хлорид редкоземельных элементов» в качестве товарного химического вещества также использовался для извлечения отдельных редкоземельных элементов компаниями, которые не хотели перерабатывать руды напрямую. По состоянию на 2007 год мишметалл обычно стоил менее 10 долларов США за килограмм, а соответствующие смеси хлоридов редкоземельных элементов обычно менее 5 долларов США за килограмм.

Как производится «пластичное железо» (ВЧШГ)?

Выбор химической композиции базовых сплавов предпочтителен с целью получения свободной от углерода отлитой структуры. Другие факторы, которые также рассматриваются, это:

- Влияние различных элементов на форму.

- Распределение графита.

- Структура матрицы.

На все отмеченные факторы влияет скорость охлаждения.

Присутствие углерода

Содержание углерода в промышленном ковком чугуне составляет 3,0 — 4,0%, но желательны гораздо более узкие пределы диапазона. На количество клубеньков напрямую влияет содержание углерода. Отмечается большее количество сфероидов при более высоком содержании углерода.

Увеличение содержания углерода также увеличивает литейную способность за счёт улучшения текучести и подачи. Уровень содержания углерода должен быть связан с формулой эквивалента углерода:

CE = %C + 1/3 %Si + 1/3 %P

Углеродные эквиваленты значительно превышают параметр 4,3, способствуют развитию и росту графитовых сфероидов. Поскольку графит намного менее плотный, чем расплавленный чугун, эти сфероиды способны становиться плавучими и всплывают к поверхности литья. Такое развитие событий приводит к сильной сегрегации углерода.

Присутствие кремния

Очень сильным активатором, не содержащим карбидов, является кремний. Помимо активации графита и улучшения его распределения, кремний является наиболее мощным полезным элементом для повышения прочности, и до 4% увеличивает пластичность в литом состоянии.

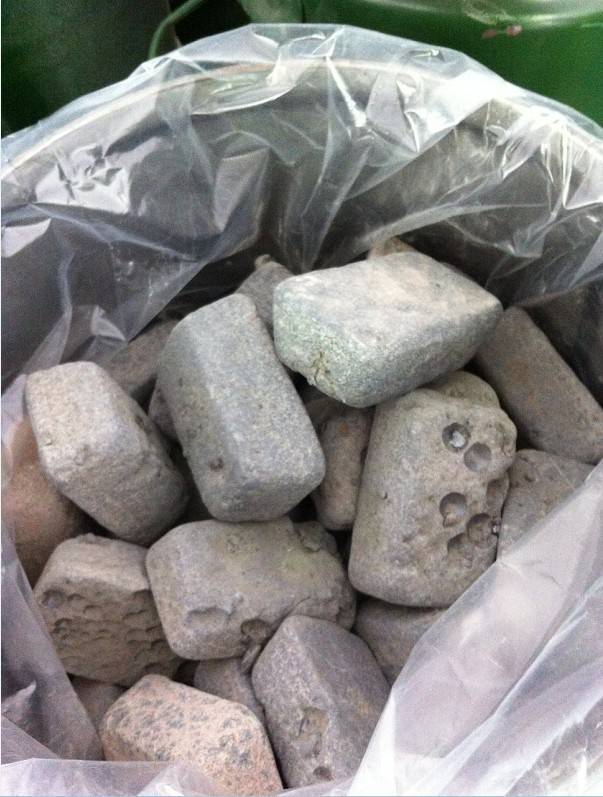

Ассортимент изделий, которые изготовлены на базе пластичного чугуна. Каждая из этих деталей отмечается активным использованием и применением в самых разных конструкциях

Ассортимент изделий, которые изготовлены на базе пластичного чугуна. Каждая из этих деталей отмечается активным использованием и применением в самых разных конструкциях

Кремний, будучи стабилизатором феррита, увеличивает твёрдость, особенно в отожженном состоянии. Кремний также влияет на распределение графитовых сфероидов. Чем выше содержание кремния, тем больше количество узелков и тем больше содержание феррита.

Однако известно, что более высокое содержание кремния способствует образованию графита массивного типа, что приводит к ухудшению свойств отливок на основе тяжёлого ковкого чугуна. Другими потенциально нежелательными факторами, влияющими на увеличение содержания кремния, являются:

- снижение энергии удара,

- повышение температуры ударного перехода,

- снижение теплопроводности.

Общий диапазон для коммерческого производства определен в пределах 1,8 — 2,8%.

Присутствие марганца

Единственная цель при выборе процентного содержания марганца – следует избегать в процессе литья образования карбида. Предпочтительно, чтобы такое образование не превышало 0,5%.

Дополнительным преимуществом пониженного содержания марганца является снижение тенденции поглощения водорода и минимизации опасности пробоин. Следует отметить: содержание марганца никогда не следует выбирать с целью контроля структуры матрицы.

Содержание серы

Контроль серы для производства высокопрочного чугуна с шаровидным графитом видится очень важным моментом. Если базовый металл, используемый при производстве высокопрочного чугуна с шаровидным графитом, содержит более 0,015% серы, потребуются увеличивать количества магния или других нодулирующих агентов. Кроме того, появляются проблемы контроля дефектов, возрастает объём окалины. Поэтому в процессе литья оптимальным видится содержание серы в пределах 0,01%.

Содержание фосфора

Фосфор снижает пластичность, ударную вязкость и свариваемость, и эти факторы отрицательно сказывается на прочности литья. По этим причинам большинство спецификаций допускают максимум содержания фосфора — 0,03%. Удачной практикой является сохранение содержания фосфора ниже 0,04%. В некоторых случаях, когда требуются:

- пониженная скорость ползучести металла,

- повышенная теплопроводность,

- сопротивление истиранию,

содержание фосфора следует поддерживать на более высоком уровне.

Содержание магния

Магний добавляют для нодуляризации, как правило, в легированной форме. Технической литературой предусматривалось содержание остаточного магния в образованном высокопрочном чугуне с шаровидным графитом в пределах 0,02 — 0,06%.

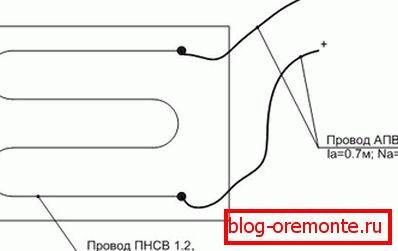

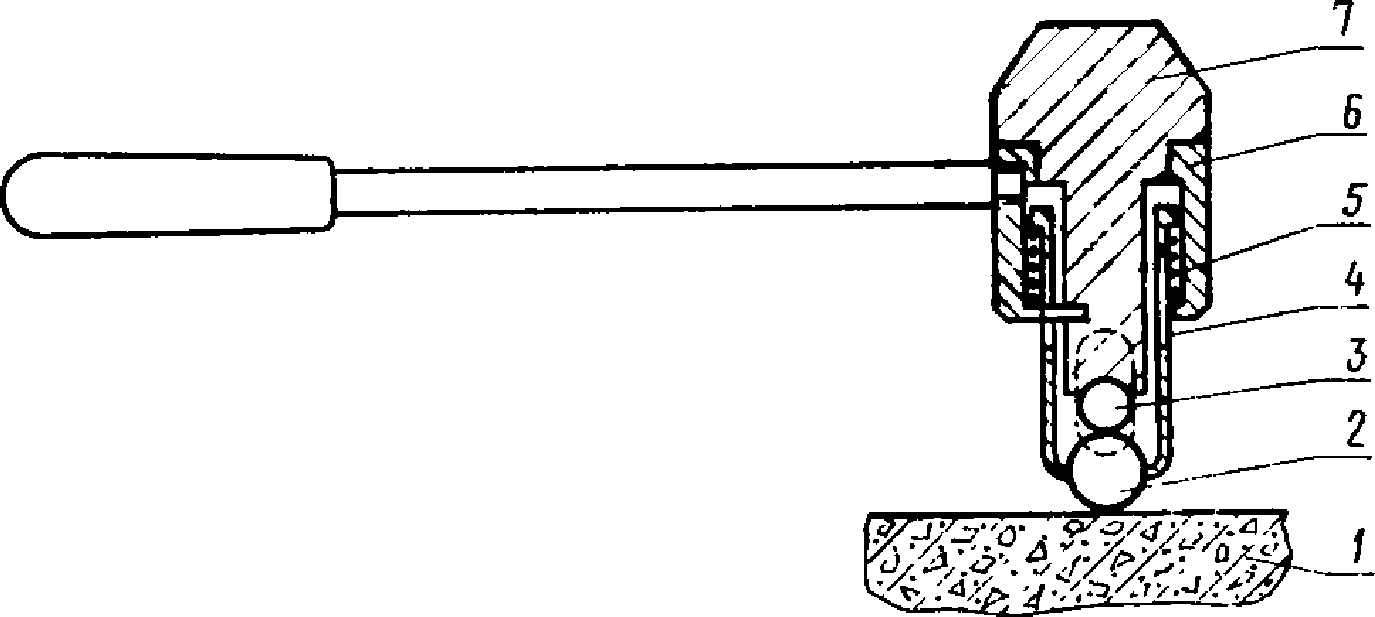

Чугун с шаровидным графитом получают обработкой жидкого (расплавленного) чугуна подходящего состава чистым магнием, непосредственно перед началом процесса литья

Чугун с шаровидным графитом получают обработкой жидкого (расплавленного) чугуна подходящего состава чистым магнием, непосредственно перед началом процесса литья

Указанный выше диапазон обоснован расчётным количеством легированного магния с учётом факторов, таких как:

- температура обработки,

- эффективность процесса обработки,

- процентное содержание магния в сплаве.

Видео: Церий – Самый ПИРОФОРНЫЙ Металл! 2023

Видео: Церий – Самый ПИРОФОРНЫЙ Металл! 2023

Мишметалл – редкоземельный сплав, который точно так же, как и его немецкое название, переводится как «смесь металлов».

Нет точной рецептуры для mischmetal, но общая композиция составляет приблизительно 50 процентов церия и 25 процентов лантана с меньшим количеством неодима, празеодима и других редких редкоземельных элементов, составляющих баланс.

С созданием первого мишметалла из монацитовой руды возникла индустрия редкоземельных металлов, открывающая путь для изоляции и очистки многих редкоземельных элементов.

Физические свойства

В общем, mischmetal является мягким и хрупким. Однако, поскольку редкоземельные металлы легко окисляются и поглощают водород и азот, чрезвычайно сложно получить достаточно чистый образец мишметалла, чтобы проверить его на механические и электрические свойства.

Согласно Jiangxi Xinji Metals, ведущему китайскому производителю mischmetal, даже редкоземельные металлы, предлагаемые для 99. 99999% коммерческой чистоты, могут содержать только 99,99% редкоземельного металла в доставленном состоянии, до 10 000 частей на миллион примесей кислорода в сплаве.

Эти примеси создают дефекты решетки и микроструктурные включения, которые отрицательно влияют на прочность, вязкость, пластичность и свойства проводимости. В результате никакие достоверные и достоверные данные о физических свойствах в отношении различных коммерческих маркеров не публикуются промышленностью или исследовательской литературой.

История

Мишметал изначально назывался металлом Ауэра, после Карла Ауэра фон Вельсбаха, который создал сплав из остаточного материала из своих экспериментов по созданию светлой мантии с торием в 1885 году.

Его ториевым источником был монацитовый песок, из которых около 90-95% состоял из других редкоземельных металлов. Ни один из них в то время не имел коммерческой ценности.

К 1903 году фон Вельсбах оптимизировал процедуру электролиза плавления для получения бесклеточного цериевого сплава с примерно 30% железа. Добавка железа добавила значительную твердость в церий, который представляет собой пирофорную редкоземельную.

Он создал Auermetall, теперь известный как ферроцерий, который является основным материалом, используемым для кремней в стартерах и зажигателях.

Из этого открытия фон Вельсбах понял, что он может отделить различные редкие земли от данной руды с помощью электролитических процессов. Путем тщательного использования различных свойств растворимости различных редкоземельных элементов в его пользу, он мог бы изолировать их от их естественных хлоридных форм. Это стало началом индустрии редкоземельных металлов – теперь различные чистые элементы можно было оценить и использовать для новых коммерческих приложений.

Mischmetal на рынке и в промышленности

Mischmetal не торгуется как товар на крупных биржах, а потребляется по нескольким каналам промышленности.Китай является крупнейшим производителем редкоземельных элементов, в том числе сплавом из сплава.

Мишметалл непосредственно потребляется в промышленных целях:

- В качестве газопоглотителя в производстве вакуумных труб.

- В батареях, основанных на технологии металлических гидридов.

- Как источник искры для запуска пожаров и пламени, а также в спецэффектах фильма.

- Производители стали и цветных металлов улучшают отливку и механические свойства в определенных сплавах.

Вы исключаете продажи на адреса APO и FPO только потому, что вы «Видели, что все это делают, и полагают, что это должно быть больше проблем или дороже? На самом деле, это не так.

Что означает условное депонирование и как сделать безопаснее покупать и продавать?

Когда трейдеры занимаются иеной по низкой процентной ставке и вкладывают ее в валюту с высокой процентной ставкой. Последние тенденции.

Применение

Линзы, легированные неодимом, используются в лазерах, излучающих инфракрасное излучение с длиной волны от 1047 до 1062 нанометров. Они применяются в системах, обладающих чрезвычайно высокой мощностью, например, в экспериментах по инерционному сдерживанию.

Неодим металлический также используется с другими кристаллами (такими как иттрий-алюминиевый гранат) в лазерах серии Nd:YAG. Данная установка обычно излучает инфракрасные лучи с длиной волны около 1064 нм. Она является одним из наиболее часто используемых твердотельных лазеров.

Другое важное применение металлического неодима – в качестве усиливающего компонента в сплавах, используемых для изготовления мощных высокопрочных постоянных магнитов. Они широко используются в таких продуктах, как микрофоны, профессиональные громкоговорители, наушники-вкладыши, высокопроизводительные электродвигатели постоянного тока, компьютерные жесткие диски – там, где требуется малая магнитная масса (объем) или сильные магнитные поля

Большие неодимовые магниты используются в электродвигателях с большой мощностью и весом (например, в гибридных автомобилях), и генераторах (например, электрические генераторы воздушных судов и ветряных электростанций)

Также элемент используют для упрочнения некоторых сплавов. Например, титан становится в полтора раза прочнее после добавки всего 1,5% данного вещества

Большие неодимовые магниты используются в электродвигателях с большой мощностью и весом (например, в гибридных автомобилях), и генераторах (например, электрические генераторы воздушных судов и ветряных электростанций). Также элемент используют для упрочнения некоторых сплавов. Например, титан становится в полтора раза прочнее после добавки всего 1,5% данного вещества.

Сырье для производства магния

Магний значительно распространен в земной коре, кларк его 2,35 %. Существенная доза запасов магния находится в воде морей и океанов, содержащей в среднем 0,3 % MgCl2, 0,04 % MgBr2, 0,18 % MgSO4. По ориентировочным подсчетам, в гидросфере имеется 1,85 · 1015 т магния, однако из-за малой концентрации добыча его из морской воды обходится дорого и применяется в странах, бедных другими видами сырья (США, Норвегия, Англия).

Пригодные для производства ископаемые соединения магния – карналлит KCl · MgCl2 · 6H2O, магнезит MgCO3 и доломит MgCO3· CaCO3 в изобилии находятся в недрах Российской Федерации. В России около 80 % магния получают из карналлита и 20 % из магнезита.

Карналлит – гигроскопическая ископаемая соль, содержащая наряду с магнием калий, а также примеси хлористого натрия и бромидов. Руду, добытую из недр, называют карналлитовой породой или естественным карналлитом.

Естественный карналлит подвергают гидрохимическому обогащению, основанному на меньшей растворимости NaCl по сравнению с KCl и MgCl2. Дробленую породу растворяют при 110 ºС в оборотном растворе хлористого магния (32 % MgCl2). Основное количество NaCl остается в виде кристаллов и отделяется на ситах. Раствор направляют в вакуум-кристаллизаторы. Из полученной здесь пульпы кристаллов искусственный карналлит выделяют в отстойниках, а затем центрифугируют. Он имеет примерно следующий состав: 32 % MgCl2; 25 % KCl; 6 % NaCl; 37 % H2O.

Извлечение магния в искусственный карналлит не превышает 75 %, поэтому не прекращаются поиски других, более выгодных процессов, в частности основанных на механическом обогащении.

Свойства магния

Магний относится ко II группе периодической системы Д.И. Менделеева. Атомная масса магния 24,32. По химическим свойствам магний относится к щелочноземельным металлам.

Магний плавится при 651 ºС и кипит при 1107 ºС. Полиморфных модификаций магний не имеет и во всем интервале температур ниже точки плавления сохраняет гексагональную плотноупакованную структуру с соотношением осей с/а (1,6235), почти равным теоретическому значению (1,633). Атомный диаметр магния равен 0,32 нм. Магний относится к наиболее легким конструкционным металлам; его плотность равна 1,74 г/см3 при 20 ºС.

Удельная теплоемкость магния примерно такая же, как у алюминия, а скрытая теплота плавления в два раза ниже. Теплопроводность магния в полтора раза меньше, чем у алюминия, но больше, чем у стали. Коэффициенты линейного расширения магния и алюминия примерно одинаковы. Электросопротивление магния почти в два раза больше, чем у алюминия. Магний – парамагнитный металл.

Магний незначительно захватывает тепловые нейтроны. Сечение захвата тепловых нейтронов для него равно 5,9 · 10-26 см2.

Модули Юнга и сдвига магния невелики и составляют всего 44,1 ГПа и 17,85 ГПа. Они обнаруживают заметную анизотропию. Магний при низких температурах обладает невысокой пластичностью. При низких температурах скольжение происходит лишь по плоскостям базиса (0001). При нагреве до 200…300 ºС в магнии появляются дополнительные плоскости скольжения {1011} и {1120} и пластичность сильно возрастает. Во всех случаях скольжение осуществляется в направлениях . Пластическая деформация осуществляется также двойникованием по плоскостям {1012}. Прочностные свойства магния при комнатной температуре выше, чем у алюминия.

Магний – химически активный металл. Свежая поверхность металла серебристо-белого цвета, но она быстро тускнеет из-за окисления магния на воздухе с образованием оксидной плёнки. При низких температурах оксидная плёнка аморфна, но при нагреве выше 200 ºС приобретает кристаллическое строение. При температурах ниже 450 ºС толщина оксидной пленки невелика; она сравнительно плотная и обладает определенными защитными свойствами против окисления. При более высоких температурах резко возрастает скорость окисления магния, оксидная пленка становится рыхлой, пористой, поэтому облегчается доступ кислорода к поверхности металла. При нагреве на воздухе до температур выше 623 ºС магний воспламеняется и горит, излучая ослепительный яркий свет. Оксидная пленка на магнии не обладает достаточными защитными свойствами, потому что плотность MgO значительно больше, чем магния.

Магний легко растворяется во всех разбавленных минеральных кислотах, с трудом – в концентрированной серной и совсем не взаимодействует с плавиковой, энергично реагирует со многими органическими кислотами.

Магний устойчив в керосине, бензине, минеральных маслах, фреоне, феноле, спиртах (кроме метилового).

Магний растворяет большие количества водорода. При температуре кристаллизации в жидком магнии растворяется около 50 см3/100 г водорода, а в твердом – около 20 см3/100 г.

Железо, медь, кобальт, кремний и никель резко ухудшают коррозионную стойкость магния. Легирование магния цирконием и марганцем повышает его коррозионную стойкость. Наилучшим способом защиты магния и его сплавов от коррозии является нанесение на поверхность изделий плотных тончайших оксидных пленок или тонких лакокрасочных покрытий.

Магниевые сплавы удовлетворительно свариваются различными методами сварки: дуговой сваркой с нерасходуемым вольфрамовым электродом в защитной среде из инертных газов, контактной точечной и роликовой сваркой.