Обозначения марок карбида

Большинство основных поставщиков твердосплавных материалов следуют общим рекомендациям при обозначении марок. «Классическое» обозначение следует за шестизначным форматом BBSSNN, где:

- · BB – Брэнд-код: у каждого крупного поставщика есть свои буквы.

- SS – Номер серии свойств: Номера серий свойств обычно представлены двумя цифрами. Серии обычно представляют собой группу марок, разработанных для определенного сырья и имеющих общий тип покрытия. Вот некоторые примеры серий свойств:

- BB85 – сплавы CVD для токарной обработки стали.

- BB64 – марки PVD для сплавов на основе никеля.

- · BB23 – сплавы CVD для фрезерования чугуна.

- NN – Уровень твердости:последние две цифры в большинстве случаев отражают уровень твердости различных марок в серии. Число обычно колеблется от 05 до 45 в соответствии с той же системой, которая объяснялась выше в отношении таблиц оценок. Например:

- BB8505 – очень твердый сплав для токарной обработки стали в стабильных условиях.

- BB8540 – очень прочный сплав для точения стали при прерывистом резании.

Минералокерамические материалы

Минералокерамические материалы — это безвольфрамовые сплавы, полученные на основе оксида алюминия, карбида и карбонитрида титана, а также карбида кремния. Сырья для производства этих сплавов в природе очень много, особенно оксида алюминия. Это дешевый и доступный материал, который получают холодным и горячим прессованием.

Минералокерамические твердые сплавы, как и спеченные, получают в виде пластин трех-, пяти-, шестигранной и полукруглой формы и различных размеров методом спекания при температуре 1 720 … 1 750 °С.

В настоящее время минералокерамические твердые сплавы выпускают нескольких групп: микролиты, керметы, керамика на основе карбида титана и нитрида кремния. Пластины из этих материалов обладают твердостью до 94 НRА, теплостойкостью до 1 200 °C, пределом прочности при изгибе σи до 700 МПа и пределом прочности при сжатии σсж до 3 000 МПа. Они не окисляются, имеют повышенную теплостойкость, износостойкость и не обладают склонностью к слипанию с обрабатываемым материалом. Благодаря этим качествам минералокерамика применяется при чистовом и получистовом точении, при высоких скоростях резания чугуна, углеродистых и легированных сталей без ударов в системе станок — приспособление— инструмент — деталь (СПИД).

Недостатком минералокерамических твердых сплавов является низкая прочность на изгиб и высокая хрупкость. Вследствие этих отрицательных качеств минералокерамические твердые сплавы, несмотря на их низкую стоимость, в машиностроительной практике для обработки металлов резанием широкого применения не находят.

В настоящее время выпускаются следующие марки минералокерамических твердых сплавов: безвольфрамовые сплавы марок ТН-30, ТН-50 (ТУ 48-19-223—76), которые имеют предел прочности при изгибе σи = 1 100 … 1 150 МПа, микролит ЦМ332, керметы ВО-13, ВШ-75, оксидно-карбидная керамика ВОК-60, В-3, ВОК-63, ОНТ-20 и керамика на основе нитрида кремния (силинит марки Р).

Изделия из микролита (пластины, фильеры и др.) получают из тонко измельченной шихты путем прессования и спекания в стальных пресс-формах.

Пластины из минералокерамики припаивают медным или латунным припоем или приклеивают специальным клеем к телу резца; применяется также механическое крепление.

В Германии выпускают микролиты марок С-20 и С-40 — так называемую оксидно-карбидную керамику. Эти материалы состоят из мелкодисперсных карбидов вольфрама, спрессованных в оксиде алюминия. Они обладают более высокими механическими свойствами, чем микролит ЦМ322.

Микролит ЦМ332 при чистовом точении можно эксплуатировать на станке, у которого вал (или шпиндель) обеспечивает скорость резания до 3 500 м/мин.

3аточка резцов, оснащенных вставками из микролита, производится на кругах из зеленого карбида кремния. Доводка главной режущей кромки резцов производится на чугунных притирах порошком карбида бора.

Керметы ВО-13, ВШ-75 применяются для чистовой и получистовой обработки незакаленной стали и серых чугунов с высокими скоростями резания (800 … 1 000 м/мин).

Оксидно-карбидная керамика марок ВОК-60, ВОК-63, ОТН-20 применяется для чистовой, получистовой и прерывистой обработки отливок из ковких, высокопрочных чугунов и сталей, закаленных до 30 … 55 НRА, а керамика марок В-3 и ОТН-20 применяется для обработки медных сплавов.

Благодаря высоким эксплуатационным показателям (период стойкости, число повторных заточек режущих кромок, площадь сечения срезаемого слоя (подача, глубина резания), скорость резания) минералокерамические твердые сплавы нашли широкое применение в современном машиностроении.

Просмотров: 2 707

Слесарное дело

Глава IV. Твердые сплавы

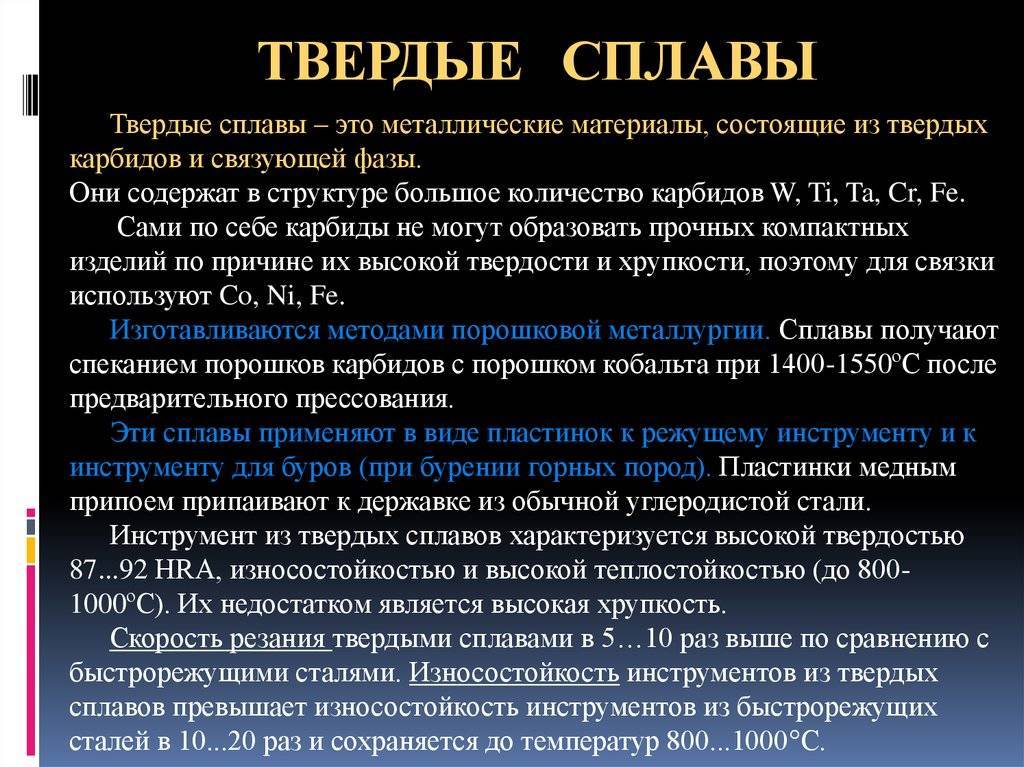

В зависимости от способа получения твердых сплавов их можно подразделить на две группы: металлокерамические (полученные спеканием) и литые (наплавочные).

Металлокерамические сплавы изготовляют спеканием порошка карбидов вольфрама, титана и другого тугоплавкого металла и связующего порошка кобальта.

Металлокерамические твердые сплавы относятся к группе материалов, обладающих большой твердостью, красностойкостью (до температуры 1200°С), высокими свойствами резания металлов (при обработке стали марки 45 до 2700 м/мин, алюминия выше 5000 м/мин) и сопротивлением истиранию.

В отличие от углеродистой стали металлокерамические твердые сплавы никакой термической обработки не требуют.

Металлокерамические твердые сплавы широко применяются для обработки металлов резанием (изготовление режущих инструментов), давлением (при волочении, штамповке, калибровании и др.); металлические твердые сплавы используются также для изготовления зубьев врубовых машин, бурильных молотков, сверл, а также в ряде других отраслях техники.

Основой твердых металлокерамических сплавов являются карбиды (химические соединения с углеродом вольфрама, титана и кобальта).

Форма пластин — самая разнообразная и зависит от конструкции режущего инструмента. Пластины твердых сплавов служат для оснащения резцов, фрез, шаберов, сверл, зенкеров и других режущих инструментов.

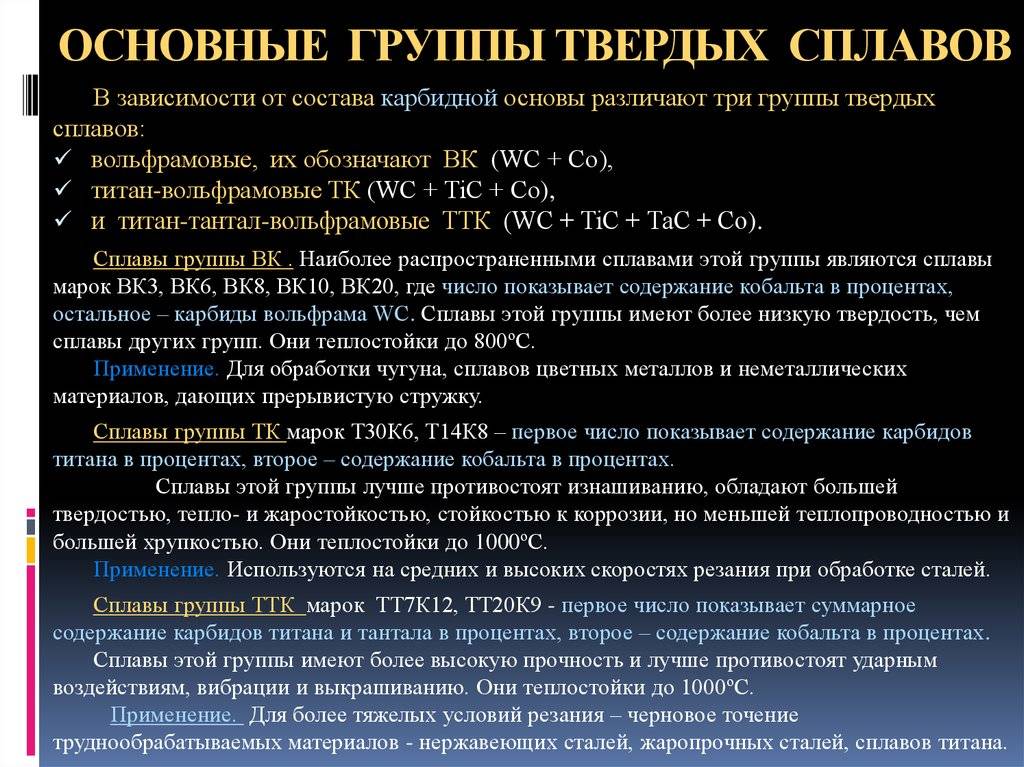

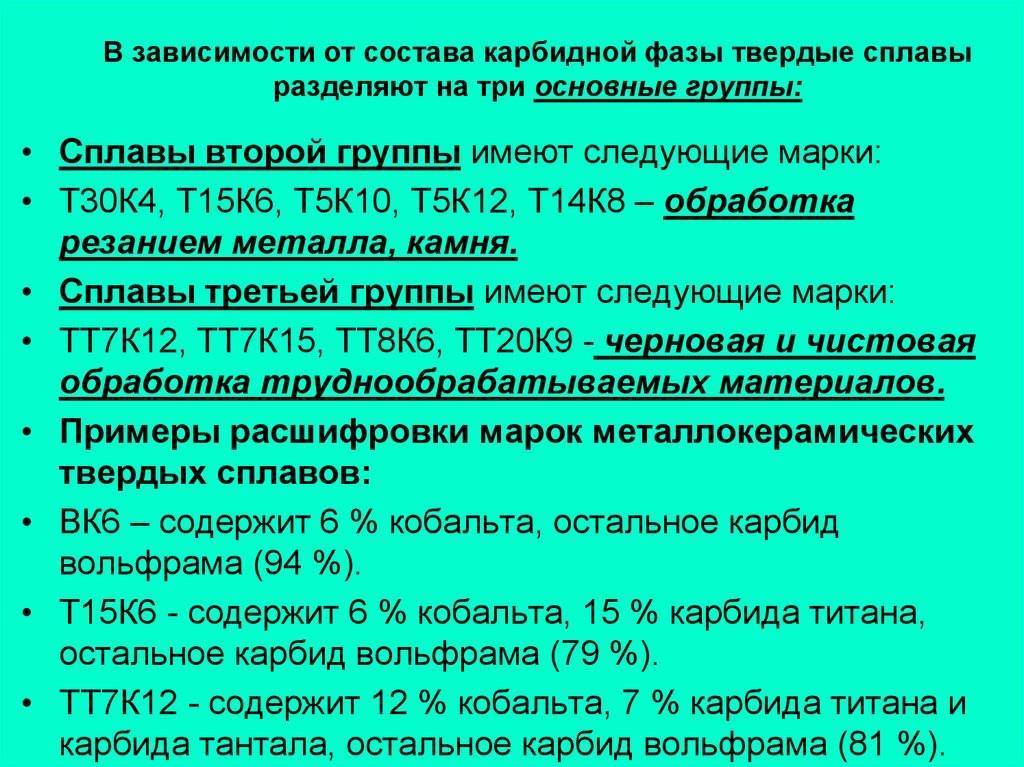

Металлокерамические твердые сплавы делятся на три группы (ГОСТ 3882—61):

- вольфрамовые твердые сплавы, состоящие из зерен карбида вольфрама, сцементированных кобальтом: ВК, ВК8, ВК10, ВК30 и др.;

- титановольфрамовые твердые сплавы, состоящие из зерен твердого раствора карбида вольфрама, сцементированных кобальтом, или только из зерен твердого раствора карбида вольфрама в карбиде титана, сцементированных кобальтом: Т5К10, Т15К6, Т14К8 и др.;

- титанотанталовольфрамовые твердые сплавы, состоящие из зерен твердого раствора карбида титана, карбида тантала, карбида вольфрама и избыточных зерен карбида вольфрама, сцементированных кобальтом, марка ТТ7К12.

Буквы в марках твердого сплава означают: В — карбид вольфрама, К — кобальт, Т — карбид титана; цифры, стоящие после букв, показывают процентное содержание данного металла в сплаве. Например, марка ВК2 расшифровывается следующим — карбид вольфрама; Т15К6 — титанововольфрамовый сплав с содержанием 15% карбида титана и 6% кобальта, остальное — карбид вольфрама.

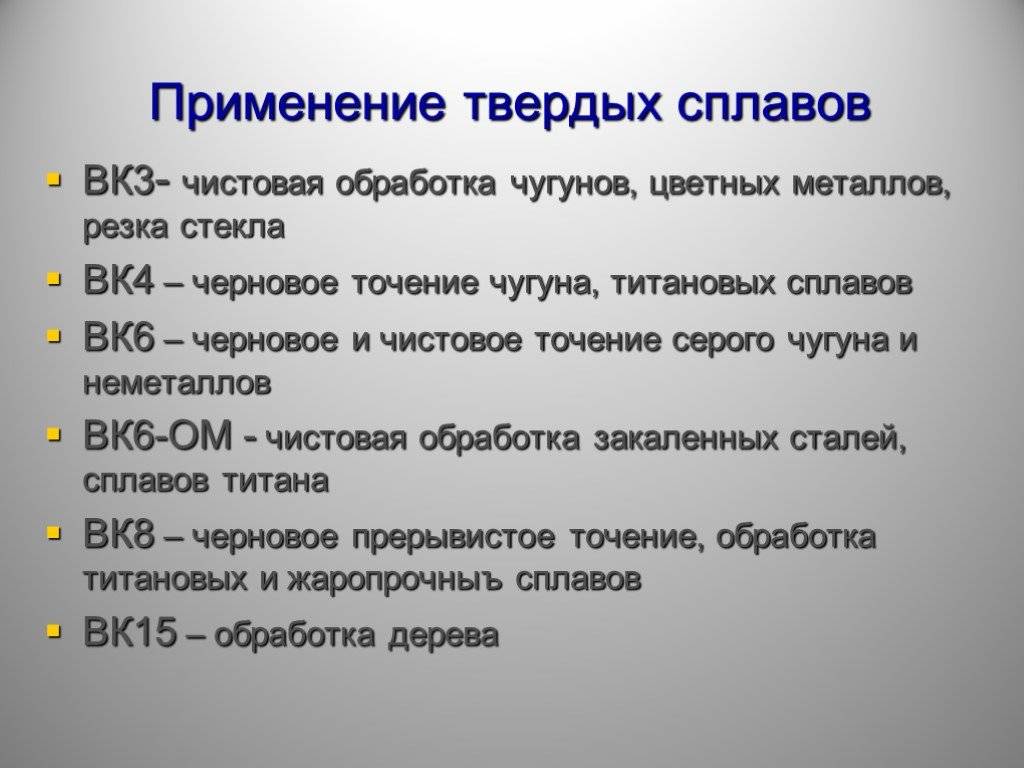

Вольфрамовые твердые сплавы ВК применяются при обработке хрупких материалов: чугуна, бронзы, стекла, фарфора и др.

Титановые сплавы ТК — для вязких материалов: стали, латуни и др.

Титанотанталовые сплавы ТТК — для черновой обработки стальных заготовок с ударами и загрязненные коркой.

Наплавочные твердые сплавы применяются для наплавки (покрытия) в расплавленном состоянии (с помощью газа или дуги) рабочих поверхностей быстроизнашивающихся деталей машин, приспособлений, инструментов с целью повышения их износоустойчивости и коррозионной стойкости.

Наплавочные сплавы делятся на три группы: литые, электродные и зернообразные.

Литые сплавы получают в виде прутков диаметром 5— 7 мм, длиной 200—300 мм, которые затем при помощи газа наплавляют на режущие кромки или поверхности деталей, подвергающихся износу.

Минералокерамические сплавы в отличие от металлокерамических сплавов весьма дешевы, не содержат вольфрама, титана, кобальта и железа. Изготовляются они на основе окиси алюминия (Аl203)—корунда путем тонкого размола, прессования и спекания. В настоящее время выпускаются минералокерамические материалы марок ЦВ (термокорунд) и ЦМ (микролит), из которых изготовляют пластинки (марки ЦВ-13, ЦВ-18, ЦМ-332), используемые в качестве заменителя быстрорежущей стали и твердого сплава при чистовом и получистовом точении чугуна, стали и цветных металлов.

Керамические материалы имеют достаточную прочность на сжатие (до 500 кГ/мм2, высокую твердость (HRA 89—95), теплостойкость (около 1200° С) и износостойкость, что позволяет вести обработку металла на высоких скоростях резания (до 3700 м/мин при чистовом обтачивании чугуна).

Однако в связи с чрезвычайной хрупкостью минералокерамические пластинки широкого практического применения пока не нашли.

Область использования вольфрамсодержащих изделий

Применение сплава ВК8, как и другие схожие виды ТС, распространяется на разные отрасли производства, где требуется бурить скважины в абразивных горных породах, резать мрамор, заготавливать уголь, обрабатывать гранит. Также используются изделия из вольфрама в машиностроении для изготовления пар трения подшипников, штампов, пресс-форм.

На шарошках долот и на лапах устанавливаются специальные твердосплавные элементы (зубки) – одним из часто используемых сплавов и является ВК8

Уже сегодня этот вид металла нашел область применения – особо прочные покрытия, создаваемые технологией напыления. Наиболее известный сплав ВП3325 изготавливается на его основе, он улучшает свойства хрупких соединений такими качествами:

теплопроводностью, твердостью;

модулем упругости;

ударной прочностью;

устойчивостью к вибрации.

Пластины из сплава ВП3325

Между тем, такой вид обработки малопрочных материалов обретает все большую популярность и находит применение в медицине, оптике, ювелирной промышленности. Такой подход к приборостроению одновременно снижает себестоимость продукции, а также вольфрамовую потребность. Благодаря возможности использования вторсырья, некоторые даже зарубежные предприятия, обеспечиваются ресурсами без дополнительной их добычи из недр земли.

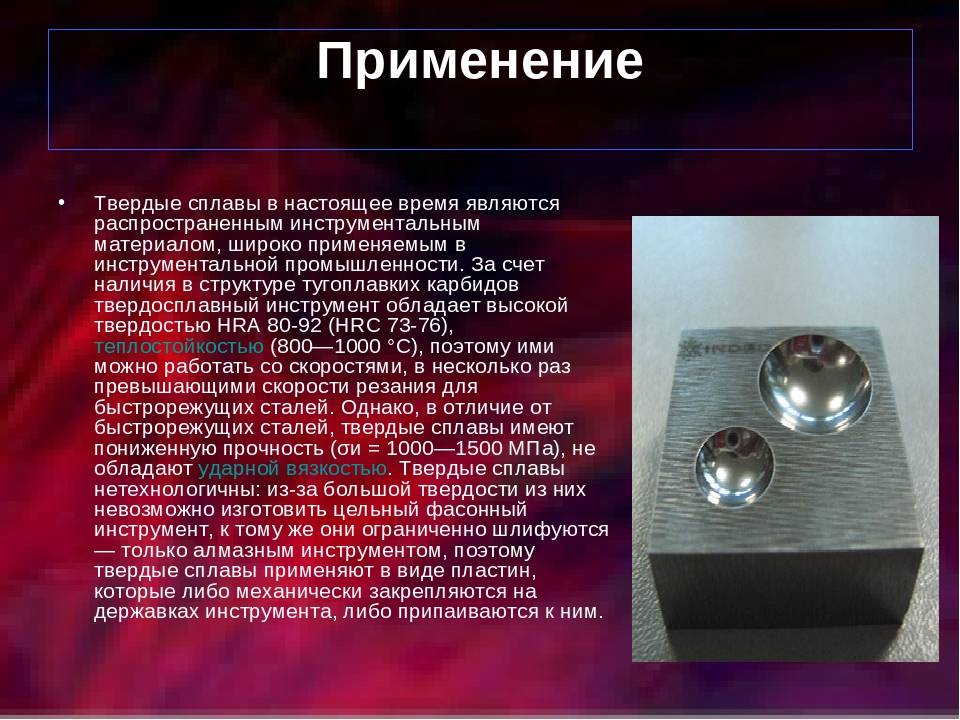

Применение

В современной промышленности твердые сплавы получили широкое распространение. При этом материалы постоянно совершенствуются. Развитие этого производственного сектора осуществляется в двух направлениях. В первую очередь улучшаются составы сплавов, совершенствуется технология их изготовления. Кроме этого, внедряются инновационные способы нанесения соединений на изделия. Твердосплавный инструмент способствует существенному повышению производительности труда. Это обеспечивается высокой сопротивляемостью износа и теплостойкостью изделий. Подобные характеристики позволяют осуществлять работу на скоростях, в 3-5 раз превышающих показатели для стали. Такими достоинствами, например, обладают современные борфрезы. Твердосплавные материалы, изготавливаемые с применением передовых технологий (электрохимических и электрофизических способов), в том числе с использованием алмазных заготовок, являются сегодня одними из самых востребованных в промышленности.

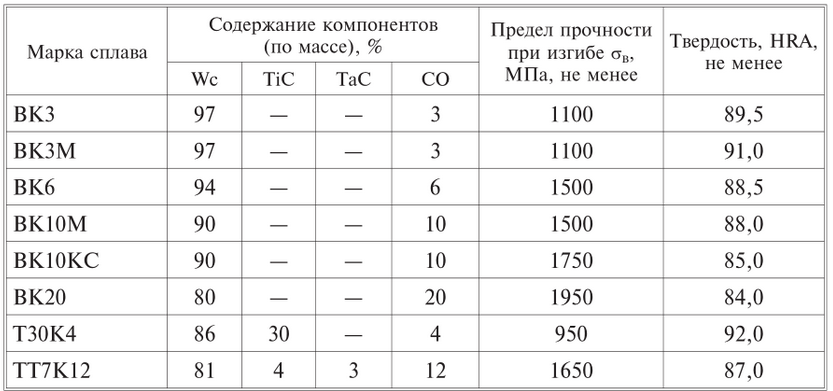

Основные марки твердых сплавов, их состав и физико-механические свойства

Расскажем в деталях о твердых сплавах вышеперечисленных групп.

Однокарбидная группа

Таблица с марками вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | ||||

| Карбид тантала | Кобальт | Карбид вольфрама | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ВК3 | – | 3 | 97 | 1176 | 89,5 | 15–15,3 |

| ВК3-М | – | 3 | 97 | 1176 | 91 | 15–15,3 |

| ВК4 | – | 4 | 96 | 1519 | 89,5 | 14,9–15,2 |

| ВК6 | – | 6 | 94 | 1519 | 88,5 | 14,6–15 |

| ВК6-М | – | 6 | 94 | 1421 | 90 | 14,8–15,1 |

| ВК6-ОМ | 2 | 6 | 92 | 1274 | 90,5 | 14,7–15 |

| ВК8 | – | 8 | 92 | 1666 | 87,5 | 14,4–14,8 |

| ВК10 | – | 10 | 90 | 1764 | 87 | 14,2–14,6 |

| ВК10-М | – | 10 | 90 | 1617 | 88 | 14,3–14,6 |

| ВК10-ОМ | 2 | 10 | 88 | 1470 | 88,5 | 14,3–14,6 |

«М» в маркировках говорит о том, что сплав является мелкозернистым. Материалы с маркировкой «ОМ» обладают особой мелкозернистостью.

Это самая распространенная группа твердых сплавов. Из них изготавливают различные детали, изделия, конструкции и инструменты с высокими показателями жаростойкости. Отличный пример — борфрезы ВК8.

Двухкарбидная группа

Таблица с марками титано-вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | ||||

| Карбид титана | Кобальт | Карбид вольфрама | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| Т30К4 | 30 | 66 | 4 | 980 | 92 | 9,5–9,8 |

| Т15К6 | 15 | 79 | 6 | 1176 | 90 | 11,1–11,6 |

| Т14К8 | 14 | 78 | 8 | 1274 | 89,5 | 11,2–11,6 |

| Т5К10 | 6 | 85 | 9 | 1421 | 88,5 | 12,4–13,1 |

| Т5К12 | 5 | 83 | 12 | 1666 | 87 | 13,1–13,5 |

Титано-вольфрамо-кобальтовые твердые сплавы предназначены для изготовления инструментов, используемых для резания сталей, дающих сливную стружку. Наличие титана в составе снижает адгезию при обработке деталей и заготовок. Повышаются износостойкость и твердость, но понижается прочность.

Трехкарбидная группа

Таблица с марками титано-вольфрамо-танатало-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | |||||

| Карбид титана | Кобальт | Карбид вольфрама | Карбид тантала | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ТТ7К12 | 4 | 12 | 81 | 3 | 1666 | 87 | 13–13,3 |

| ТТ8К6 | 8 | 6 | 84 | 2 | 1323 | 90,5 | 12,8–13,3 |

| ТТ10К8–Б | 3 | 8 | 82 | 7 | 1617 | 89 | 13,5–13,8 |

| ТЕ20К9 | 9,4 | 9,5 | 67 | 14,1 | 1470 | 91 | 12–13 |

| Т8К7 | 7,5 | 7 | 85 | 0,5 | 1519 | 90,5 | 12,8–13,1 |

Добавление в состав карбида тантала приводит к еще большему увеличению износостойкости. Стоимость твердых сплавов этих марок находится на высоком уровне.

Безвольфрамовые твердые сплавы группа

Таблица с марками безвольфрамовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | |||||

| Карбид титана | Карбонитрит Титана | Молибден | Никель | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ТН20 | 79 | – | 6 | 15 | 1050 | 90 | 5,5–6 |

| КНТ16 | – | 74 | 6,5 | 19,5 | 1200 | 89 | 5,5–6 |

Безвольфрамовые твердые сплавы отличаются меньшими прочностью и теплостойкостью по сравнению с материалами всех предыдущих групп.

Характеристика

Помимо прочности и износостойкости к полезным свойствам данных материалов можно отнести тугоплавкость. При нагреве до 900 — 1150°C твердый сплав сохраняет все свои качества.

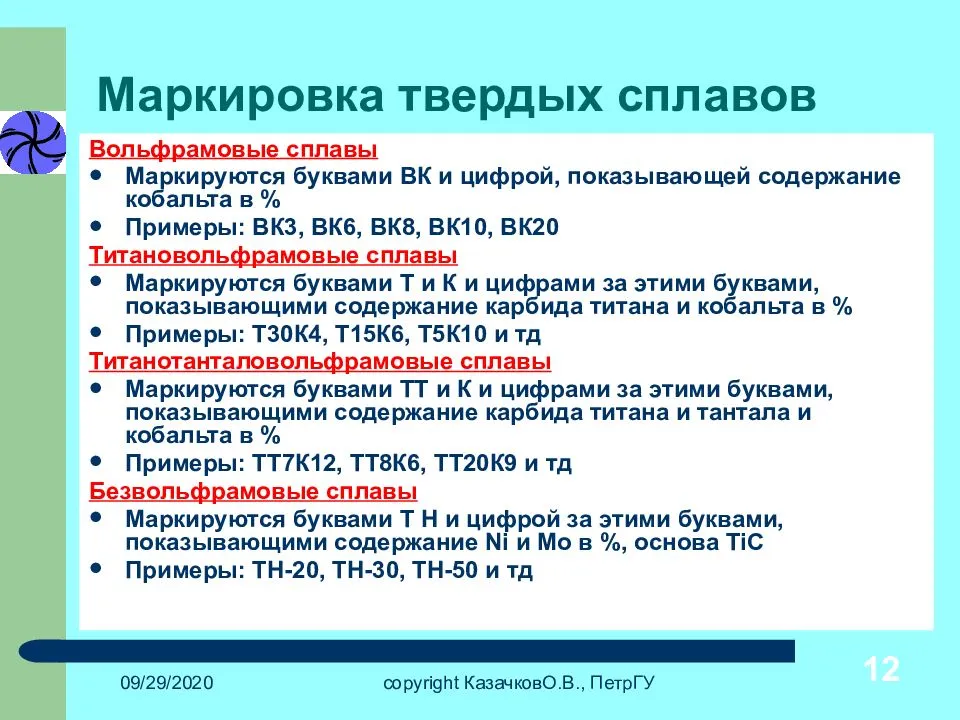

Существует специальная маркировка, которая указывает свойства и характеристики сплава. В основе принципа маркирования – буквы, указывающие на наличие того или иного металла и цифры, показывающие его количество в %. Необходимо точно понимать их значение, так как от данных показателей зависит пригодность материала для проведения необходимых работ.

Это интересно: Цветная металлургия — предприятия, отрасли, руды, продукция

Как выбрать нужную марку твердого сплава?

Таблица марок твердых сплавов

Таблица выбора марок твердых сплавов в зависимости от вида, условий обработки, характера и обрабатываемого материала.

| Характер иусловия обработки | Жесткость Системы «Станок- деталь- инструмент» | Сравнитель- ная оценка сплавов по производи- тельности | Рекомендуемые марки твердого сплава для обработки | ||||||

| Углеро- дистой и легирован- ной стали | Специаль- ной трудно- обрабатыва- емой стали | Закален- ной стали | Чугуна НВ≤240 | Чугун высокой твердости НВ = 400-700 | Цветных металлов и их сплавов | Неметал- лических материалов | |||

| ОБТОЧКА НАРУЖНЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ И РАСТОЧКА ОТВЕРСТИЙ | |||||||||

| Черновое точение поковок, штамповок и литья по корке и окалине при неравномерном сечении среза и прерывистом резании (с ударами) | Повышен. | Наивысшая | Т5К10 | ВК8 | — | ВК6 | — | ВК6 | — |

| Нормальная | Средняя | ВК8 | ВК11 | — | ВК6 | — | ВК6 | — | |

| Недостат. | Понижен. | ВК11 | — | — | ВК8 | — | ВК8 | — | |

| Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК6 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | — | ВК8 | ВК8 | ВК8 | ВК8 | |

| Получистовое и чистовое точение при прерывистом резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК2ВК2 |

| Нормальная | Средняя | Т14К8 | ВК8 | Т5К10 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| Получистовое и чистовое точение при непрерывистом резании | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6Т | Т14К8 | Т14К8 | ВК6 | ВК6 | ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К10 | Т5К10 | Т5К10 | ВК6 | ВК6 | ВК6 | ВК6 | |

| Тонкое точение (типа алмазной обработки) | Повышен. | Наивысшая | Т60К6 | — | Т30К4 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК3 |

| Нормальная | Средняя | Т30К4 | — | Т15К6Т | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К6Т | — | Т15Л6 | ВК6 | ВК6 | ВК6 | ВК6 | |

| ФРЕЗЕРОВАНИЕ | |||||||||

| Черновое фрезерование | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т5К10 | ВК8 | — | ВК8 | ВК8 | ВК6 | ВК6 | |

| Чистовое фрезерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т30К4 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т15К6 | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т14К8 | Т5К10 | Т14К8 | ВК6 | ВК6 | ВК6 | ВК6 | |

| СВЕРЛЕНИЕ ОТВЕРСТИЙ | |||||||||

| Сплошное сверление | Повышен. | Наивысшая | Т14К8 | ВК8 | ВК6 | ВК6 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК8 | ВК8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | — | — | ВК8 | — | ВК8 | ВК8 | |

| Рассверливание | Повышен. | Наивысшая | Т15К6 | Т5К10 | ВК2ВК3 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | ВК6 | ВК6 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т14К8 | ВК8 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ | |||||||||

| Черновое зенкерование | Повышен. | Наивысшая | Т14К8 | Т5К10 | — | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК6 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | ВК8 | — | ВК8 | ВК8 | ВК8 | ВК6 | |

| Чистовое зенкерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ | |||||||||

| Развертывание отверстий | Повышен. | Наивысшая | Т60К6 | Т30К4 | Т30К4 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т30К4 | Т15К6Т | Т15К6Т | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6Т | Т15К6 | Т15К6 | ВК6 | — | ВК6 | ВК6 |

Характеристики

Свойства зависят от нескольких факторов. Нет двух марок, которые полностью были бы идентичными.

Сперва посмотрим на то, какие именно характерные особенности выделяют по категориям.

Наименование и процентное содержание химических элементов

Здесь все просто. Сплав характеризуется по группам на 4 разных по качествам состава – это «ВК», то есть с карбидом вольфрама и кобальтом; титановольфрамовые; титанотанталовольфрамовые и с износостойкими покрытиями. Так уже по названию понятно, какое вещество имеет приоритетное количество. По этому определяются характеристики.

Физические и механические свойства

Пожалуй, наиболее важные. Более подробно мы их перечислим и разберем ниже, сейчас укажем, что все без исключения соединения изготавливаются по рецептуре, утвержденной ГОСТ. Отечественный стандарт соответствует международным, поэтому можно посчитать все технические качества каждой марки. После того как мы перечислим их усредненные значения, приведем краткую таблицу.

Особенности технологических процессов получения

В зависимости от того, порошковое прессование или литье было взято за основу, определяются характерные черты. Например, про спеченные каждый специалист знает, что важный показатель – это размер карбидных зерен. Чем он меньше, чем более монолитный будет результат. Также это влияет на то, какие методы металлообработки могут быть применимы, и где будет затем использоваться материал.

Физико-механические характеристики

Безусловно, сказать усредненные значения достаточно сложно, ведь слишком многое влияет на то, каков будет результат. Ниже мы приведем более точные табличные данные из официального документа, но для начала представим, какие вообще свойства оцениваются и почему.

Допустимая прочность

Это сопротивление металла любому механическому воздействию извне. То есть то, что на поверхности не остается никаких деформаций после столкновения с другими деталями. И это очень точно сказано про твердосплавные материалы.

Измерения проводятся при помощи изгиба. Изменяется оказываемое на заготовку давление от 1200 МПа для ВК2, до 2150 МПа для ВК25.

Твердость

Это отношение нагрузки к площади поверхности, которая деформируется под воздействием индентора – то есть конуса или шарика, который в качестве эксперимента вдавливается в образец. Измеряется в HRA и достигает до 91, что очень высокий показатель в сравнении со сталью.

Реализуемая теплопроводность

Это способность проводить и сохранять тепло от более нагретой части к холодной. Процесс происходит до тех пор, пока не установится энергетический баланс. Средний показатель – около 51 Вт/(м×С).

Плотность твердых сплавов

Этот показатель значит то, насколько большая масса на единицу объема. Если сказать более простым языком, то это то, как сильно частички вещества прижаты друг к другу. А так как металлы в принципе очень тяжеловесные и фактически не содержат пустот, то и плотность их очень высокая. Характеристика колеблется в интервале 14,9 – 15,2 г/см3.

Жаропрочность

Любой материал разрушается под воздействием значительных температур, но граница, которую выдерживают составы, у всех разная.

В указанном случае образец может выдерживать до 1200 градусов.

Коррозийная стойкость

Устойчивость к ржавлению в основном обеспечивается легирующими добавками. В некоторых марках добавлен хром, как и в нержавейке, что увеличивает показатель.

Теперь приведем обобщающую таблицу, отметим, что данные взяты из документа ГОСТ.

| Маркировка (берем наиболее популярные) | Прочность на изгиб, МПа | Теплопроводность, Вт/(м·°С) | Твердость, HRA | Плотность, г/см3 |

| ВК2 | 1200 | 51 | 91,5 | 15,1 |

| ВК4 | 1500 | 50,3 | 89,5 | 14,9 |

| ВК6 | 1550 | 62,8 | 88,5 | 15 |

| ВК8 | 1700 | 50,2 | 87,5 | 14,8 |

| ВК10 | 1800 | 67 | 87 | 14,6 |

| Т5К10 | 1450 | 20,9 | 88,5 | 13,1 |

| ТТ7К12 | 1700 | –– | 87 | 13,3 |

| ТТ8К6 | 1350 | –– | 90,5 | 13,3 |

| ТН-20 | 1000 | –– | 89,5 | 5,8 |

Основные сведения

Твердые сплавы распространены в различных областях промышленности. Из них изготавливают детали для станков, машин, кораблей, самолетов, крепежные элементы, строительные пластины и другие изделия. Часто их используют при производстве инструмента. Людям, занимающимся металлургией и кузнечным делом, желательно знать основную информацию о том, что такое твердый сплав.

История открытия

История открытия твердых сплавов начинается с начала 20 века. До этого периода инструменты для обработки металла изготавливали из инструментальной стали, которая была насыщена углеродом. Однако процесс обработки был малопроизводительным и неэкономичным.

К началу 20 века, совместными усилиями металлургов была разработана высоколегированная инструментальная сталь. Она начала использоваться при обработке труднообрабатываемых видов металлов на высоких скоростях. Спустя непродолжительный промежуток времени она получила название «быстрорежущая сталь». Инструменты из неё впервые были продемонстрированы общественности в 1910 году.

Развитие инструментальной технологии на этом не остановилось. На территории СССР, США и Германии начиная с 1925 года смеси твердых металлов начали выпускаться как товарная продукция. Изготавливались такие товары из карбида вольфрама и металлического кобальта. На территории стран СНГ этот сплав получил название — «победит». Однако новым материалом можно было эффективно обрабатывать чугунные заготовки, но не сталь. В связи с этим продолжилась разработка новых соединений и с 1935 годов появилась вольфрамотитановая смесь. Она подходила для обработки стали, но крошилась при работе с чугуном.

В последующие годы начали использовать синтетические алмазы в качестве покрытия рабочих частей инструментов. Ещё одной разработкой стал эльбор — соединение азота и бора.

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

- В производстве режущего инструмента. Изготовленные из высокопрочных материалов инструменты позволяют повысить качество производства, ускорить его и снизить затраты на брак и закупку материалов. Высокая жаростойкость и прочность позволяют работать на предельных скоростях. Поэтому сплавы гораздо более ценны в производстве инструмента, нежели простая сталь. В их производстве зачастую используют алмазные заготовки, значительно повышающую качество материала и его свойства. К примерам таких инструментов можно отнести резцы, свёрла и т.д.;

- В изготовлении высокопрочных деталей для механических изделий, производственных машин, автомобилей и техники, ножей и лезвий для грейдеров – в механизмах, испытывающих высокие перегрузки и усилия;

- В производстве оборудования, предназначенного для больших нагрузок. Например, рудодобывающее оборудование, буровые установки. Сплавы применяются в опорах промышленных весов и в прочих механизмах, рассчитанных на большие усилия и давления;

- При изготовлении мелких, но ключевых деталей различных механизмов. Например, из данного материала производятся подшипники, клеммы, различные защитные напыления и прочее.

- В производстве различных форм и матриц, при отливке стальных изделий как простых, так и имеющих сложную форму.

- Для механической постобработки сложных материалов (сталь, чугун, цветные металлы, жаростойкие материалы и т.д.).

- При штамповании различных изделий.

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

Рейтинг: 0/5 — 0 голосов

![1. твердые сплавы и режущая керамика. материаловедение: конспект лекций [litres]](https://stankotk.ru/wp-content/uploads/c/a/0/ca021937727cb92330196b441ed40e11.jpeg)