Классификация металлорежущих станков

Металлорежущий станок – машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом. Все металлорежущие станки классифицируются по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Металлорежущие станки подразделяются на 9 групп (рисунок 1).

Рисунок 1 – Классификация станков по методу обработки

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами и точностью обработки (рисунок 2).

Рисунок 2 – Основные виды фрезерных станков

При этом, например, если рассматривать операцию зубофрезерную, то для этой операции можно выбрать станки 5-й группы, но это будет зубофрезерный станок, а фрезерные станки расположены в 6-й группе. То есть четкого разграничения между группами нет, тем более появляются новые станки, реализирующие ранее неиспользуемые методы обработки.

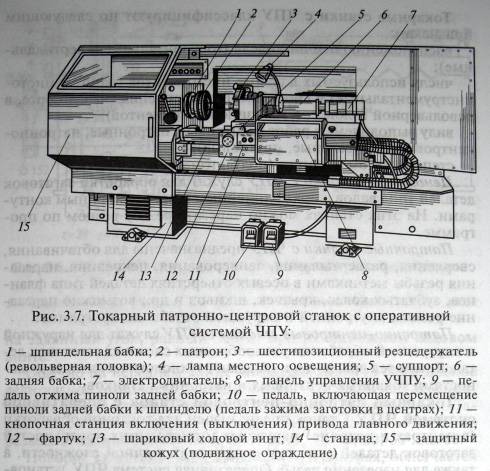

Согласно стандартов, оборудование имеет основные размеры, характерные для станков каждого типа. Так, например, для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки (рисунок 3), для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно- строгальных станков — наибольший ход ползуна с резцом.

Рисунок 3 – Наибольший диаметр заготовки для токарных станков

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. На рисунке 4 показан пример обозначения токарного станка с ЧПУ (числовое программное управление).

Рисунок 4 – Обозначение токарного станка с ЧПУ

Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20Ф3 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ). Пример ГПМ приведен на рисунке 5.

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф).

Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой;

- Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности и соответственно сравнительно быстрой окупаемости.

Рисунок 5 – Пример гибкого производственного модуля

Кроме того, металлорежущие станки делятся по степени универсальности, по степени автоматизации и классу точности. Классификация станков представлена на рисунке 6.

Рисунок 6 – Классификация станков

Числовое программное управление – о чем речь

В условиях высокой конкуренции производители обязаны поставлять на рынок высококачественные изделия большими объемами. Сделать их вручную, когда человеческий фактор влияет на скорость и производительность труда, на возможность ошибки и неровностей, а в ряде случаев не позволяет осуществить задуманное, сложно. Но с применением компьютерных технологий процесс происходит намного продуктивнее. В частности, увеличиваются показатели темпа производства, а также повышенной точности.

Классическое оборудование в цехах управляется человеком. Он отвечает за направление движений основных частей машины. Но станки с ЧПУ оснащены компьютеризированной системой, которая сама регулирует все передвижения, а также позволяет производить мельчайшие корректировки. Управляющая команда дает числовые коды-команды всем элементам. Программирование происходит на программном обеспечении, с ним работают инженеры, дизайнеры мебели, проектировщики.

Один язык программирования обеспечивает точную передачу требований. Так как задача остается в памяти системы, то можно в любой момент выбирать один из командных наборов, чтобы переходить с производства одной детали на другую.

Дадим расшифровку термина: станки с ЧПУ – это «умное» заводское оборудование с числовым программным управлением. Они постепенно вытесняют классические агрегаты на больших производственных цехах, но из-за своей дороговизны и трудностей в обращении (необходимы знания и основы программирования, проектирования в софте типа «Автокад») они не распространены в частном использовании.

4 Настольные станки с дополнительными возможностями

Все настольные станки с ЧПУ имеют ограничение по максимальным габаритам обрабатываемых заготовок. Оно конструктивно заложено в устройство фрезерного оборудования и определяется размерами области обработки по осям X и Y, а также высотой расположения и ходом шпинделя по Z. Но это ограничение не распространяется на немецкие настольные агрегаты BZT серии PF.

Немецкий настольный агрегат BZT серии PF

На этих станках с ЧПУ можно обрабатывать заготовки с габаритами, превышающими значения параметров перемещения шпинделя по осям X, Y и Z. Для этого достаточно у оборудования BZT-PF по металлу снять его рабочий стол, на котором должно крепиться фрезеруемое изделие. Такой режим работы в этих станках предусмотрен конструктивно и программно. После этого можно обрабатывать заготовки:

- Гораздо большей высоты, чем предусмотрено с неснятым рабочим столом. Станок при этом надо устанавливать на дополнительные подставки, которые приподнимут его относительно обрабатываемой заготовки, зафиксированной, например, в поворотном патроне либо тисках слесарного стола.

- С любыми размерами поверхности. То есть полностью снимается ограничение на протяженность обработки по осям X и Y. При этом станок ставят непосредственно на саму заготовку, а затем перемещают по ней. Перед началом работ фрезеруемую поверхность программно разбивают на фрагменты (участки), по которым и передвигают последовательно, по мере обработки изделия, агрегат с ЧПУ.

Еще одна дополнительная возможность, которая предусмотрена далеко не на всех фрезерных настольных агрегатах с ЧПУ – отслеживание вероятных сбоев и корректировка при их возникновении работы станка непосредственно в процессе обработки изделия, что позволяет не допустить брак и значительно увеличить производительность. Эта функцию выполняют специальные сервоконтроллеры. Ими в настоящее время комплектуют только некоторые высокоточные станки с шаговыми двигателями, обычно фрезерно-гравировальные.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Система ЧПУ MULTICUT

В перечень ее базовых возможностей входят:

- управление пятью координатными осями;

- оптическое определение меток на заготовке для точной контурной обрезки;

- поддержка работы двух- и трехшпиндельных станков с последовательной обработкой различными фрезами или работающих в режиме копира;

- управление осью вращения инструмента при одновременной обработке по X, Y и Z;

- работа на станках с автоматической сменой режущего инструмента.

Система способна управлять периферийным оборудованием и дополнительными функциями станка, такими как:

- освещение рабочей зоны;

- насос вакуумного стола;

- аспирация и переключение воздушных каналов при смене рабочего шпинделя;

- упоры позиционирования заготовки;

- подача СОЖ;

- прочие настраиваемые функции согласно конфигурации оборудования.

По отзывам пользователей, MULTICUT является одной из лучших систем ЧПУ в России и достойно конкурирует с зарубежными аналогами.

Мастер ЧПУ что это за должность?

Мастер или оператор станков с ЧПУ – это человек, работающий на данном оборудовании и обеспечивающий его обслуживание. Помимо него, необходим наладчик ЧПУ, который вводит и корректирует УП. Эти специальности могут совмещаться – мастер-наладчик.

Операторы имеют такие должностные обязанности: обслуживание станка, контроль процесса, проверка и испытание готовых изделий, устранение небольших неполадок, подналадка узлов, подготовка рабочего инструмента. Действует он на основании должностной инструкции, которая утверждается самим предприятием. Мастер может обслуживать одновременно несколько станков. Наладчик ЧПУ осуществляет следующие работы: разработку УП, ввод ее в станок и отработка, наладка оборудования на конкретные процессы.

Обучение операторов и наладчиков обеспечивается в колледжах (техникумах) или на специальных курсах по специальности «Технология машиностроения». Для того чтобы стать профессионалом, работник должен получить такие знания: строение и особенности станков с ЧПУ, технология обработки, основы программирования ЧПУ, принципы работы с компьютеризированными системами, признаки неисправностей оборудования с ЧПУ, особенности различных инструментов и материалов. При работе оператор обязан строго соблюдать технику безопасности.

Станки с ЧПУ (CNC) все активнее внедряются в производство. Они способны обеспечить высокую точность обработки деталей на больших скоростях. В то же время следует учитывать экономическую целесообразность их использования. На российском рынке предлагается множество высококачественных моделей и надо выбирать оптимальный вариант для конкретных условий.

- 30 августа 2020

- 42

Особенности программирования станков

Чтобы использование токарных станков, оснащенных системой ЧПУ, было максимально эффективным, необходимо тщательно разработать технологический процесс обработки, а также составить программу, которая будет управлять работой оборудования. При решении этих вопросов надо учитывать ряд важных параметров: необходимость увязки систем координат оборудования, расположения на нем обрабатываемой заготовки и исходного положения рабочего инструмента с его дальнейшими перемещениями, которые он должен автоматически совершать в процессе работы.

Принцип числового программного управления токарным станком

При составлении программы для такого станка принимают во внимание, что рабочий инструмент перемещается по координатным осям обрабатываемой детали, которая находится в неподвижном состоянии

Что важно, он перемещается в прямолинейном направлении по осям, параллельным осям обрабатываемой заготовки

При составлении такой программы придерживаются следующего алгоритма.

- Технологический процесс делится на три этапа: черновая, чистовая и отделочная обработка. Чтобы повысить производительность выполнения работ и снизить их трудоемкость, черновые и чистовые операции стараются объединить.

- Чтобы минимизировать погрешности фиксации и базирования обрабатываемой детали, ее технологические и конструкторские базы совмещают по определенным правилам.

- Полную обточку детали желательно выполнить с минимальным количеством ее установок.

- Необходимо придерживаться рационального подхода к вопросам обработки заготовок. Это предполагает, к примеру, обточку частей цилиндрических и конических заготовок с небольшой жесткостью только после того, как выполнена обработка их участков, отличающихся достаточной жесткостью.

В технологическом процессе, который предполагает использование для обработки токарных станков, оснащенных ЧПУ, под отдельной операцией понимается обработка, выполняемая на одном станке. При этом такие операции могут разделяться на отдельные переходы, подразделяемые на самостоятельные проходы.

Существуют определенные правила разработки программ последовательности работы с обрабатываемой заготовкой, придерживаясь которых можно обеспечить высокое качество готового изделия. В соответствии с этими правилами, в компьютерной программе для токарного станка задаются следующие параметры: число переходов и проходов, общее количество установок, вид обработки, которой подвергают заготовку, количество режущих элементов и их типоразмеры. Если технические возможности оборудования позволяют, то желательно все инструменты, участвующие в работе, помещать в один резцедержатель.

Револьверная головка SAUTER для токарного станка с ЧПУ

Но не всегда резцедержатели агрегата позволяют установить в них все элементы, которые участвуют в обработке. В таких случаях, не являющейся большой редкостью, в управляющей программе предусматривают приостановку работы, которая необходима для замены инструмента. Кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не приостанавливать его для замены инструмента. Большая часть моделей токарных станков с системами ЧПУ оснащена резцедержателями, в которых можно зафиксировать ограниченный набор режущих инструментов. В большинстве случаев для работы таких устройств используют инструмент, оснащенный многогранными режущими пластинами. Чтобы быстро привести его в порядок, если режущая грань износилась, достаточно просто повернуть пластину и продолжить работу.

Среди наиболее распространенных инструментов, которыми оснащаются токарные агрегаты с ЧПУ, можно отметить следующие: для растачивания — резцы, режущие пластины которых наплавлены или закреплены механическим способом; для нарезания резьбы — трехгранные сборные резцы; для обработки отверстий и выполнения подрезки — ромбические резцы с твердосплавными пластинами. Все инструменты устанавливаются в резцедержателе в той последовательности, в которой они участвуют в обработке. Точкой отсчета, задаваемой в компьютерной программе управления, является закругление при вершине резца или сама его вершина.

Токарный станок с ЧПУ DMTG модель CKE6150Z

Основные характеристики токарных станков ЧПУ

Современные модификации токарных ЧПУ обладают следующими характеристиками:

- привод обладает мощностью до 40 кВт,

- оснащение трехфазными моторами или моторами постоянного тока для возможности изменения скорости вращения шпинделя,

- вращение главного резца до 2 тысяч об/мин,

- возможность обработки очень мелких (на компактных устройствах) и довольно крупных заготовок – от 100 мм до 1 тыс. мм,

- широкий диапазон подачи – некоторые модификации обладают способностью изменения подачи примерно в 1,5 тыс. раз,

- множество настроек позволяет задавать перемещение резца по более сложным траекториям в сравнении с мануальным управлением,

- управление осуществляется по осям координат – чем сложнее работа, тем больше координат задействовано в процессе (чаще всего используется управление по двум координатам, малогабаритные танки используют только такую систему, но есть модели, где необходимо задать до 5 координат одновременно),

- станок часто содержит до 12 резцов,

- многие модели оснащены функцией удаления стружки и пыли.

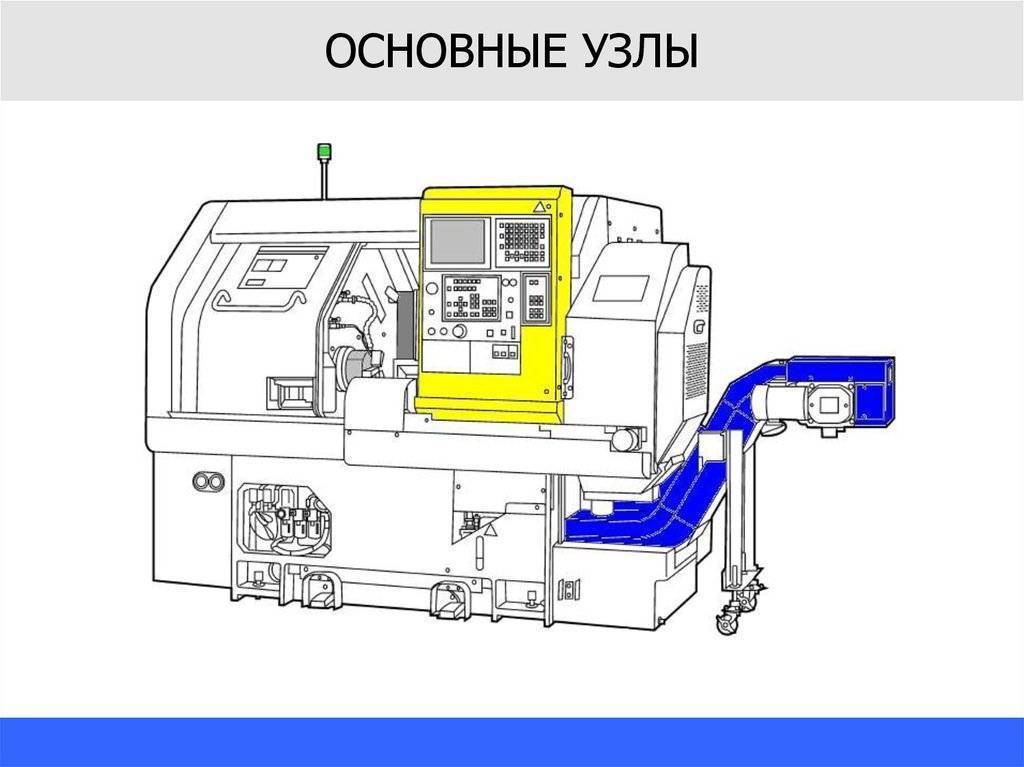

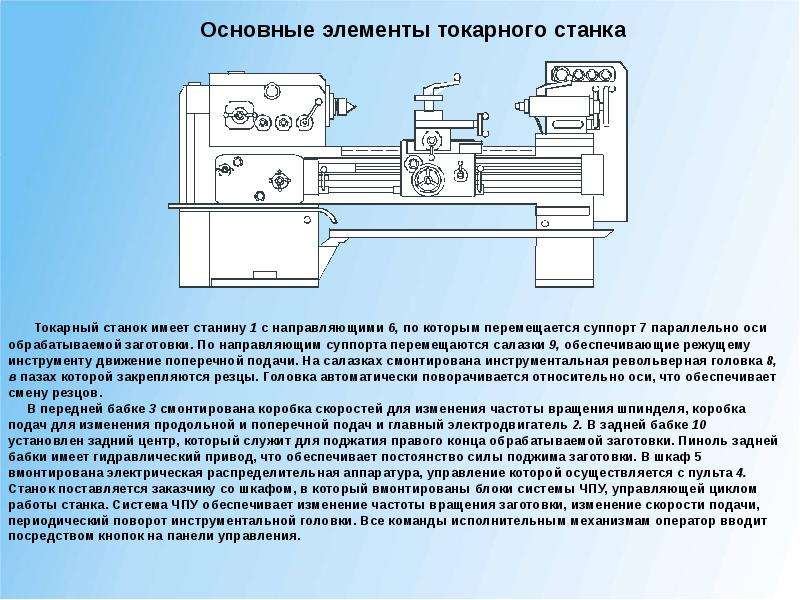

Конструкция

Вне зависимости от разновидности модели, ее основные элементы остаются прежними:

- Станина. Простыми словами – это крепкий и надежный стол, который выдерживает большую массу, вибрации, но при этом остается неподвижным и удобным для использования. При крупном весе изделий рекомендовано крепить ножки на бетонном основании.

- Бабка. Это узел, который можно назвать рабочей зоной. Он отвечает за поддержание и перемещение изготавливаемой продукции. Всего их две – передняя и задняя. В первой располагается движок (под ней), переключение скоростей и шпиндель – он отвечает за вращение. Во второй – только фиксирующие элементы.

- Суппорт – подвижная часть, отвечающая за перемещение резца в нескольких плоскостях. Также здесь установлены крепкие зажимы, позволяющие фиксировать инструмент.

Ко вспомогательным устройствам можно отнести сам пульт управления. Его задача – программирование токарных станков с ЧПУ, на разных моделях работа с ним отличается в деталях, но суть остается прежней. С его помощью осуществляется распределение задач на все подвижные узлы оборудования, то есть на вращающиеся шпиндели (скорость, направление) и на суппорт. Встроенное компьютеризированное устройство самостоятельно выбирает последовательность действий, максимально возможную скорость металлообработки и контролирует процесс.

Еще одна вспомогательная система – СОЖ. Это поставка смазочно-охлаждающей жидкости в рабочую зону, а также удаление возникающей в ходе работы металлической стружки.

С такими машинами можно достичь высокой степени автоматизации. Действия оператора являются фактически факультативной.

Типы токарных станков с ЧПУ

Любое металлообрабатывающее оборудование с пультом управления обладает одной из систем передвижения составляющих. В зависимости от того, как двигается инструмент и заготовка, различают три вида устройств.

Позиционные

Перед каждым новым циклом режущая конструкция «отправляется» на заранее выбранную позицию, с которой будет максимально удобно и эффективно производить начало работы. Координаты определяются автоматически с учетом силы трения, направления движения и прочих факторов. При этом используется самый короткий маршрут.

При постановлении резца на исходное место скорость движения постепенно замедляется, это позволяет добиться высокой точности при позиционировании. Если перемещение предполагается по двум координатам, то в зависимости от разновидности токарного станка-автомата с ЧПУ, либо оно происходит поочередно, либо одновременно – по диагонали.

Контурные

Второе название – непрерывные. Они работают в постоянном движении нескольких рабочих узлов, то есть перемещается не только инструмент, но и заготовка. Основное отличие происходит по количеству управляемых координат – от 2 до 6. Чем их больше, тем быстрее процесс и шире возможности. К примеру, наличие двух осей позволяет работать только с плоскими поверхностями, в то время как третья добавляем объем.

Все контурные системы разделяются на:

- прямолинейные;

- прямоугольные;

- криволинейные.

Это различие определяет передвижение резца.

Адаптивные, или универсальные токарные станки с ЧПУ

Это комбинированный механизм, который использует и одну, и вторую систему в зависимости от конкретной ситуации и ее потребностей. Такие машины являются самыми эффективными и производительными. Они обладают наибольшей скоростью выполнения и точностью.

Обзор современных моделей станков токарной группы с ЧПУ

По сравнению с более старыми моделями современные токарные станки стали более простыми в использовании, стали выполнять гораздо больше функций. Работа таких станков стала быстрее и лучше, предоставляя лучшее качество и меньшее количество бракованных изделий.

Таким образом, можно сказать, что за токарными станками с числовым программным управлением будущее. Благодаря ему количество брака вследствие недоработок человека стал практически нулевым, притом, что рабочие места никто не потерял — просто теперь специалисты, которые раньше работали на станках, теперь за работой этих станков следят, исправляя поломки и давая им новые программы.

Классификация оборудования с числовым программным управлением

В зависимости от способа обработки материала, ЧПУ-станки бывают:

- Сверлильными. Сверло вращается и перемещается вокруг блока исходного материала и в контакте с ним.

- Токарными. Блоки сырьевых материалов вращаются против головок бура.

- Фрезерными. Материал удаляют из заготовок с помощью вращающихся режущих инструментов.

- Оснащенными иными режущими инструментами. Резка может выполняться с помощью лазера, плазмы, кислорода либо водоструйной технологии.

- Для химической и электрической обработки. Материал можно резать посредством следующих типов обработки: электрохимической, электронно-лучевой, электроэрозионной, фотохимической, ультразвуковой.

ЧПУ-станки применяются для обработки обширного разнообразия материалов: стали, дерева, титана, меди, латуни, алюминия, стекловолокна, полипропилена, пластмассы.

Фрезерный станок с ЧПУ

Фрезерные ЧПУ-станки способны заменить собой до 300 инструментов. Они режут заготовки любых форм, в том числе сложных пространственных, раскраивают металлические листы, выбирают пазы, загибают углы. Расположение шпинделя у них бывает горизонтальным либо вертикальным. Станки для фрезеровки могут быть консольными либо нет, с одной или несколькими деталями. Контроль может осуществляться одновременно по двум, трем или более координатам. На позиционных фрезерных станках выполняют сверлильные работы, на контурных — обрабатывают криволинейные поверхности сложных форм, с помощью комбинированных — решают комплексные задачи.

ЧПУ-станки для фрезеровки обладают мощными корпусами и станинами. Ребра жесткости придают их шпинделям повышенную прочность. Чтобы инструменты быстро перемещались по горизонтали, в комплекте к таким устройствам идут рельсы и точные винты.

Токарный станок с ЧПУ

Такие устройства оснащены резцами со сменными пластинами. На центровых токарных станках точат фасонные поверхности, конические и цилиндрические заготовки. На патронных — зенкеруют, создают резьбу, обтачивают внутренние и внешние плоскости под втулки, диски, шестерни и фланцы. На универсальных моделях выполняют операции, свойственные обоим вышеперечисленным типам станков. На карусельных — обрабатывают крупногабаритные и неправильные по форме элементы. Компоновка станков бывает вертикальной или с крутым наклоном.

Шлифовальный станок с ЧПУ

С помощью таких станков различные поверхности подвергают обработке абразивными материалами. При шлифовке снимается гораздо больший объем металла или иного вещества, чем при обтачивании и фрезеровке. Только такой способ обработки позволяет выполнять хрупкие детали для электронных и точных вычислительных приборов.

Зубообрабатывающий станок с ЧПУ

На таких станках нарезают и отделывают зубья для колес различных передач. Колеса нарезаются методом следа или обкатки. Зубообрабатывающие станки для мелкосерийного производства автоматизированы в большей степени, чем модели для серийного выпуска деталей.

Многоцелевой станок с ЧПУ

Такие устройства предназначены для комплексных обработок заготовок и оснащены комбинированными системами программного обеспечения. Они одинаково успешно обработают как плоскую, так и сложную криволинейную форму, нарежут фаски и резьбу, выполнят расточку и раскрой, осуществят фрезерование. Ради облегчения предварительной настройки инструментов многоцелевые станки укомплектовывают сменными магазинами. Компоновка таких устройств может быть горизонтальной либо вертикальной.

Станки токарные с ЧПУ

На токарном станке обработка производится резцом со сменными пластинами. Он закрепляется в резцедержателе, который вместе с салазками и поворотной плитой входит в узел суппорта. Токарный станок с ЧПУ может быть оборудован кассетным резцедержателем (вмещает до 12 инструментов). Заготовка зажимается в токарном патроне, закрепленном на вращающемся шпинделе. Рабочие органы токарного станка приводятся в движение приводными механизмами, причем скорость вспомогательного хода практически всегда делается выше скорости рабочего.

Классификация токарных станков с ЧПУ по виду выполняемых работ

На сегодняшний день широко используется несколько типов этого оборудования:

- Центровые. Обработка заготовки производится по контуру деталей цилиндрической и конической формы, фасонных поверхностей. Основной способ обработки — точение.

- Патронные. Нарезают резьбу, зенкеруют, сверлят, обтачивают заготовки под фланцы, шестерни, диски, втулки. Токарные станки этого вида могут применяться для обработки как внутренней, так и внешней поверхности деталей.

- Патронно-центровые. Универсальные токарные станки, успешно совмещают технологические возможности по обработке патронных и центровых механизмов.

- Карусельные. Используются для металлообработки крупногабаритных заготовок, деталей неправильной формы. Одностоечные карусельные ЧПУ станки применяют, если диаметр заготовки не превышает 2 м. Для заготовок с диаметром до 12…15 метров потребуются двухстоечные токарные станки ЧПУ.

Конструктивные характеристики

- Для токарных станков с ЧПУ характерна вертикальная или круто наклоненная компоновка. При такой конструкции стружка легче удаляется из рабочей зоны, оборудование с ЧПУ занимает меньшую площадь, можно подключить к станку автоматическое загрузочное устройство любого типа.

- Все несущие конструкции станка выполняются более жесткими, за счет увеличения толщины металла и дополнительных ребер жесткости.

- Токарные станки с ЧПУ оборудуются инструментальными сменными магазинами или автоматическими револьверными головками, которые ставятся на место резцедержателя.

Особенности конструкции станков

Продуктивность и надежность нынешних токарных станков обусловлены особенностями конструкции. К ним относятся:

- предварительный разогрев узлов агрегата снижает тепловые деформации при обработке,

- эффективная виброизоляция,

- передаточные устройства в приводах токарных агрегатов лишены каких-либо зазоров,

- длина кинематических цепей и число механических передач существенно меньше,

- оснащение сигнализаторами обратной связи.

Для подобных устройств характерна высокая точность движений всех механизмов благодаря наличию износостойких направляющих с маленькой силой трения.

Основные элементы конструкции станков имеют коробчатую форму и поперечные ребра. В последнее время иностранные производители начинают использовать полимерный бетон и синтетический гранит для изготовления станин, салазок и колонн токарных станков, для обеспечения максимальной жесткости и виброизоляции.

Шпиндели и шпиндельные узлы тоже модернизируются по сравнению с моделями обычных станков. Узловые опоры оснащаются износостойкими подшипниками, а конструкция шпинделей становится более сложной, с автоматическими фиксаторами и индикаторами для диагностики и мониторинга рабочего процесса.