Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Варианты оформления документов

Для металлорежущих и ткацких станков существует только один вариант оформления разрешительных документов – это регистрация декларации, в которой указано соответствие требованиям всех трех технических регламентов Таможенного союза.

Для деревообрабатывающих станков необходимо получить обязательный сертификат соответствия требованиям всех трех технических регламентов Таможенного союза.

Для сокращения сроков получения разрешительных документов рекомендуется заменять декларирование соответствия станков на их сертификацию. В таком случае заявителю выдается один документ — сертификат.

Что касается станков для бурения скважин, то здесь предоставляется возможность выбора одного из способов оформления:

- Получение обязательного сертификата соответствия требованиям регламента на машины и оборудование и регистрация декларации о соответствии регламентам на низковольтное оборудование и их электромагнитную совместимость.

- Замена декларирования соответствия на обязательную сертификацию и получение только одного сертификата, подтверждающего соблюдение требований всех трех регламентов Таможенного союза.

Зарубежные резьбообрабатывающие станки и приспособления

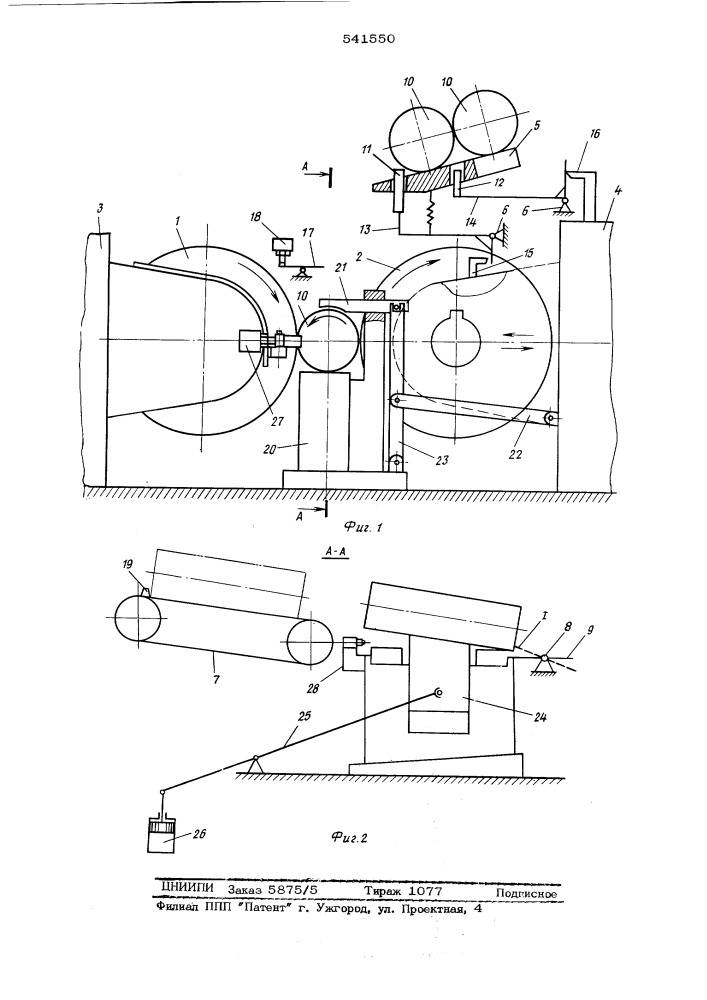

Существенный интерес представляют резьбофрезерные станки фирмы «UNITECH» (Германия) обкатного типа модели ZFWVG250 (рис. 2, табл. 8).

Нормальное резьбофрезерное приспособление ApG позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб от малых до средних профилей (до 10-го модуля); продольное фрезерование профилей с параллельными осями.

Рис. 2. Резьбофрезерный станок ZFWVG250

Таблица 8. Технические характеристики модели ZFWVG250

| Параметры | модели ZFWVG250 | ||||

| Длина фрезерования, мм | 800 | 1250 | 2000 | 3150 | 5000 |

| Высота центров над направляющей станины, мм | 2600 | ||||

| Наибольший диаметр изделия, мм: над направляющей станины | 500 | ||||

| над фрезерным суппортом | 250 | ||||

| Отверстие шпинделя изделия, мм | 102 | ||||

| Максимальное отверстие цангового патрона, мм | 100 | ||||

| Путь перемещения пиноли задней бабки, мм | 100 | ||||

| Шаг резьбы ходового винта, дюйм | 1/2 слева | ||||

| Диапазон плавного перехода, мин–1 | 0,0032…2,6 | ||||

| Скорости подачи (плавные) | |||||

| Фрезерование методом обката, мм/об, изделия | 0,027…5,66 | ||||

| Продольное фрезерование, мм/мин | 0,3…198 | ||||

| Ускоренные ходы, мм/мин | |||||

| Фрезерование методом обката при шаге резьбы 1…100 мм | 10,9…1090 | ||||

| Резьбофрезерование при шаге резьбы 100…800 мм | 816 | ||||

| Фрезерование методом обката | 816 | ||||

| Продольное фрезерование | 816 | ||||

| Мощность, кВт: двигателя главного привода | 4 | ||||

| охлаждающего насоса | 0,09 | ||||

| насоса для смазочного масла | 0,37 | ||||

| Номинальный крутящий момент двигателя подачи, Нм | 25 | ||||

| Электрооборудование | |||||

| Рабочее напряжение, В | 400 | ||||

| Управляющее напряжение, В | 24 | ||||

| Частота, Гц | 50 | ||||

| Общая потребляемая мощность, кВт | 9,5 | ||||

| Габаритные размеры, мм: длина | 2800 | 3200 | 4000 | 5200 | 7000 |

| ширина | 2500 | ||||

| высота | 1600 | ||||

| Масса нетто, кг | 3400 | 3800 | 4300 | 5100 | 6700 |

| Бак для охлаждаемой жидкости, л | |||||

| Объем | 40 | 40 | 40 | 75 | 110 |

Тяжелое резьбофрезерное приспособление ApGS позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб больших профилей до 15-го модуля; продольное фрезерование профилей с параллельными осями.

Зубофрезерное приспособление обкатного типа ApFW позволяет производить зубофрезерование методом обката профилей с параллельными осями винтовых профилей до 7-го модуля посредством двухчервячной передачи усиленной конструкции с малым зазором.

Технические возможности указанных приспособлений приведены в табл. 9.

Таблица 9. Технические характеристики резьбо-фрезерных приспособлений

| Параметры | ApG | ApGS | ApFW |

| Фрезерные шпиндели | |||

| Наибольший диаметр фрезы, мм | 150 | 150 | 150 |

| Наибольшая ширина фрезы, мм | 100 | 100 | 125 |

| Внутренний конус, МК | 3 | 4 | 4 |

| Диапазон поворота, град: вертикально направо | 120 | 120 | 60° |

| вертикально налево | 90 | 90 | 60 |

| Осевое перемещение, мм | 42 | 42 | 50 |

| Расстояние, мм: от середины детали до середины фрезерного шпинделя | 0…190 | 0…190 | 0…180 |

| от середины фрезерного шпинделя до лицевой поверхности суппорта | 28 | 40 | 57 |

| Число оборотов фрезы, мин–1 | 45…560 | 45…560 | 18…224 |

| Передаточное число | 1,25 | 1,25 | 1,25 |

| Характеристики изделия — резьбофрезерование, мм | |||

| Модуль, макс. | 10 | 15 | — |

| Шаг резьбы | 1…800 | 1…800 | — |

| Глубина резьбы, макс. | 25 | 35 | — |

| Характеристики изделия — резьбофрезерование методом обката | |||

| Модуль, макс, мм | 3 | 5 | 7 |

| Число зубьев* | 4…50 | 4…50 | 2…50 |

* Большее число зубьев по запросу.

Просмотров: 1 482

Станок для нарезания резьбы и все о нем

Резьбонарезной станок – это оборудование, которое режет заготовки конусной и цилиндричной формы. Также выполняет нарезку резьбы на трубе (газопроводной, водопроводной и другой) и еще станки можно использовать как оборудование для производства болтов. Благодаря универсальности такого станка круг его применения расширяется от крупных производств до небольших ремонтных мастерских.

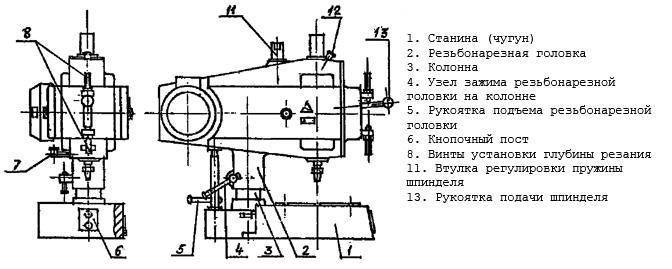

Конструкция и принцип работы резьбонарезного станка для труб

Само устройство по типу схоже со сверлильной машиной вертикального типа. В шпиндель крепится специальный инструмент – метчик, именно он в соответствии с выставленной скоростью и частотой вращения передвигается вниз в сторону крепко и плотно закрепленных труб. Во время нарезки на длинных трубах используется подставка, которая регулируется по длине и высоте. В зависимости от типа, сверлильно резьбонарезной станок может иметь горизонтальное или вертикальное размещение исполнительного инструмента. Чаще, используют вертикальное оборудование, в роли резца выступает метчик. А вот горизонтальные станки, используют для нарезки резьбы разного типа труб. Наружные резьбы делаются по средствам резьбовых резцов и круглых плашек. А вот внутренние работы выполняются с помощью специальных резцов и метчиков.

Типы резьбы, которые можно выполнить с помощью станка для нарезки резьбы:

- Метрическая и дюймовая резьба на трубах;

- Коническая, трапецеидальная и цилиндрическая.

При использовании дополнительных инструментов появляется возможность делать наклоны и задавать всевозможную форму.

Станок для нарезки резьбы, его виды

Представляемое оборудование условно можно разделить на три группы:

- Ручные станки;

- Электрические станки;

- Автоматические станки.

Вид подобного оборудования подбирается исходя из планируемых объемов нарезания резьбы. Одним из самых главных достоинств применения ручного станка – это его мобильность. Такое оборудование не большое по своему объему и весу, за счет этого его с легкостью можно перемещать с одного на другое место. Для работы на нем не требуется специальных навыков и знаний. А вот главный недостаток – резьба труб диаметром более 50 мм не возможна. Зачастую такие станки используют, так сказать в гаражных условиях и небольших мастерских.

Электрический резьбонарезной станок имеет большой вес, объем и сложную конструкцию. Но в отличие от ручного оборудования их используют на производствах, они более надежны и позволяют работать с диаметром труб более 50 мм. Компактные электрические модели имеют вес около 60 кг, но их функции ограничены. Более мощные модели могут весить до 200 кг.

Нарезка резьбы на автоматических станках происходит без вмешательств человека. Этот станок очень большой и используется на предприятиях для поточного производства труб.

Резьбонарезные станки для труб – это основное оборудование, без которого не обойдется не одно серьезное предприятие, специализирующееся на резьбе.

Основные элементы резьбонарезного оборудования:

Самоцентрирующийся зажим трубной детали.

На многих современных моделях конструкция патрона разработана таким образом, что не требуется дополнительных механизмов для зажатия – изделие фиксируется с помощью кулачков.

Каретка, на которой размещены рабочие инструменты.

Она приводится в движение с помощью рукояти. Так, в зависимости от этапа работы к трубе подводится тот или иной рабочий элемент: труборез, устройство для снятия фаски, резьбонарезная головка.

У трубореза и резьбонарезной головки есть настройки для работы с трубами, имеющими определенный диапазон диаметров. Чем более сложный по своему устройству станок, тем шире диапазон диаметров труб, с которыми он может работать. На некоторых моделях Rems можно выполнять рабочие операции на трубах диаметром от ¼ до 4 дюймов.

Большинство резьбонарезных станков предназначены для дюймовой и метрической резьбы. Они имеют обе резьбонарезные головки или возможность приобрести резьбонарезную головку для метрической резьбы опционально. Длина резьбы может ограничиваться автоматически специальным рычагом. Если его снять, можно сделать длинную резьбу. Диаметр резьбы настраивается на лимбе с помощью градуировки: нужное значение совмещается с риской, и лимб фиксируется в данном положении.

Смазочная жидкость зачастую поставляется вместе со станком. Рекомендуется использовать оригинальную смазку, чтобы получать резьбы хорошего качества.

Органы управления, как большинства настольных резьбонарезных станков, так и стационарных аппаратов, вынесены на внешнюю панель. Во многих моделях есть функция реверса. Она нужна для вращения трубы в обратную сторону во время работы.

У большинства настольных резьбонарезных станков и станков с ножками есть педаль, с помощью которой начинается запуск работы. В некоторых моделях силой нажатия на педаль можно регулировать скорость вращения трубы

Рекомендуем обратить внимание на наличие этого элемента. Именно такой вид запуска отвечает нормам безопасности и используется во всех последних разработках

Работа за таким станком требует присутствия оператора — таким образом, машина во время работы находится под контролем. При попадании посторонних предметов в режущие элементы работа легко останавливается снятием ноги с педали.

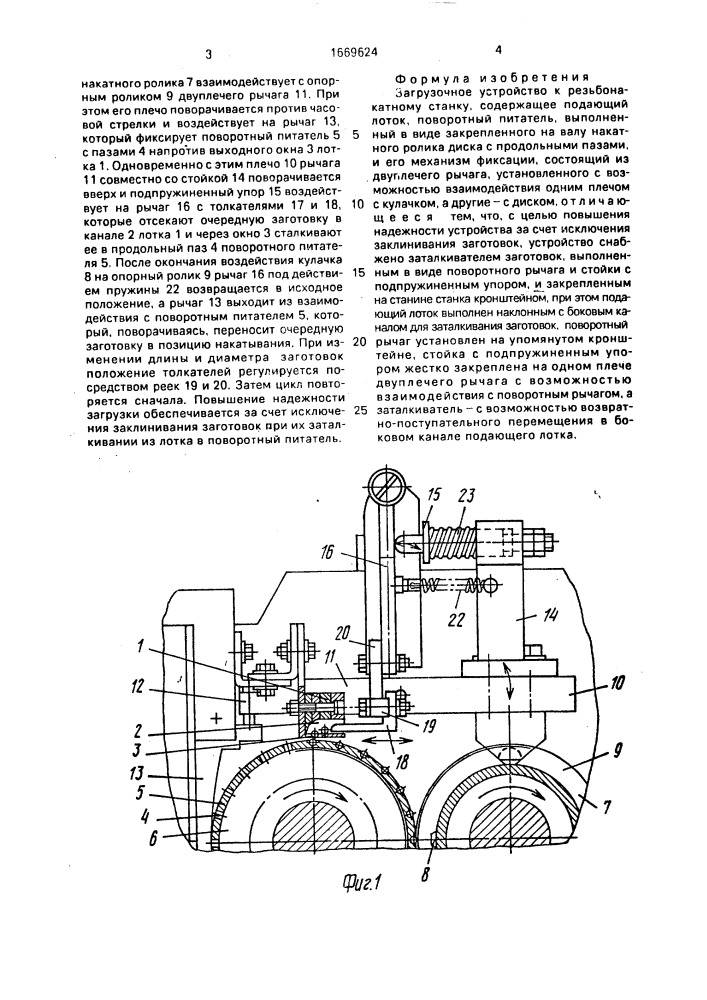

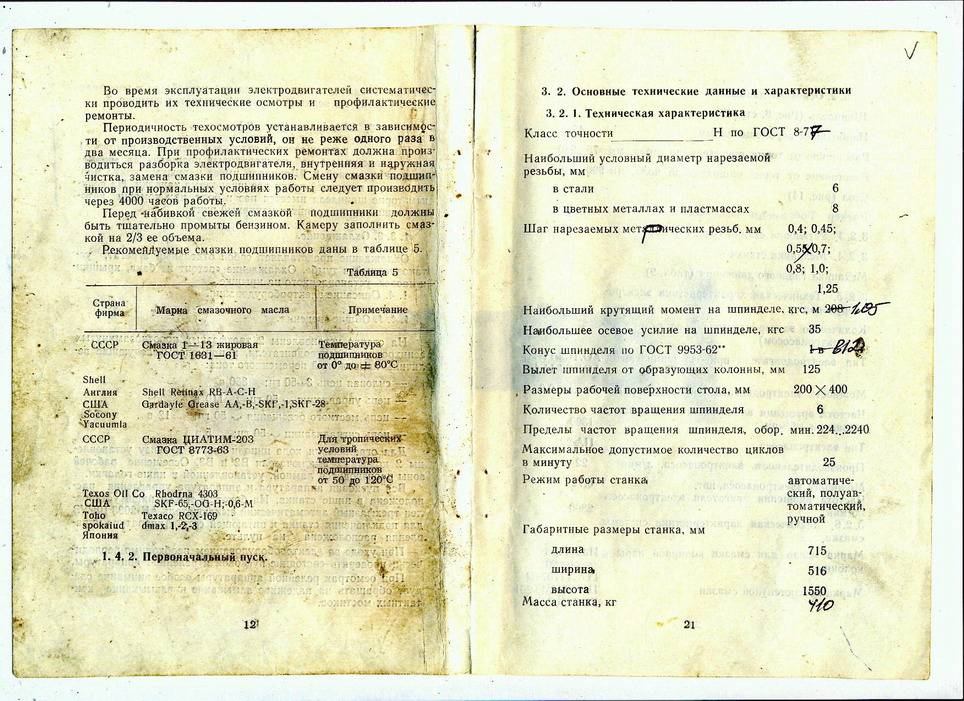

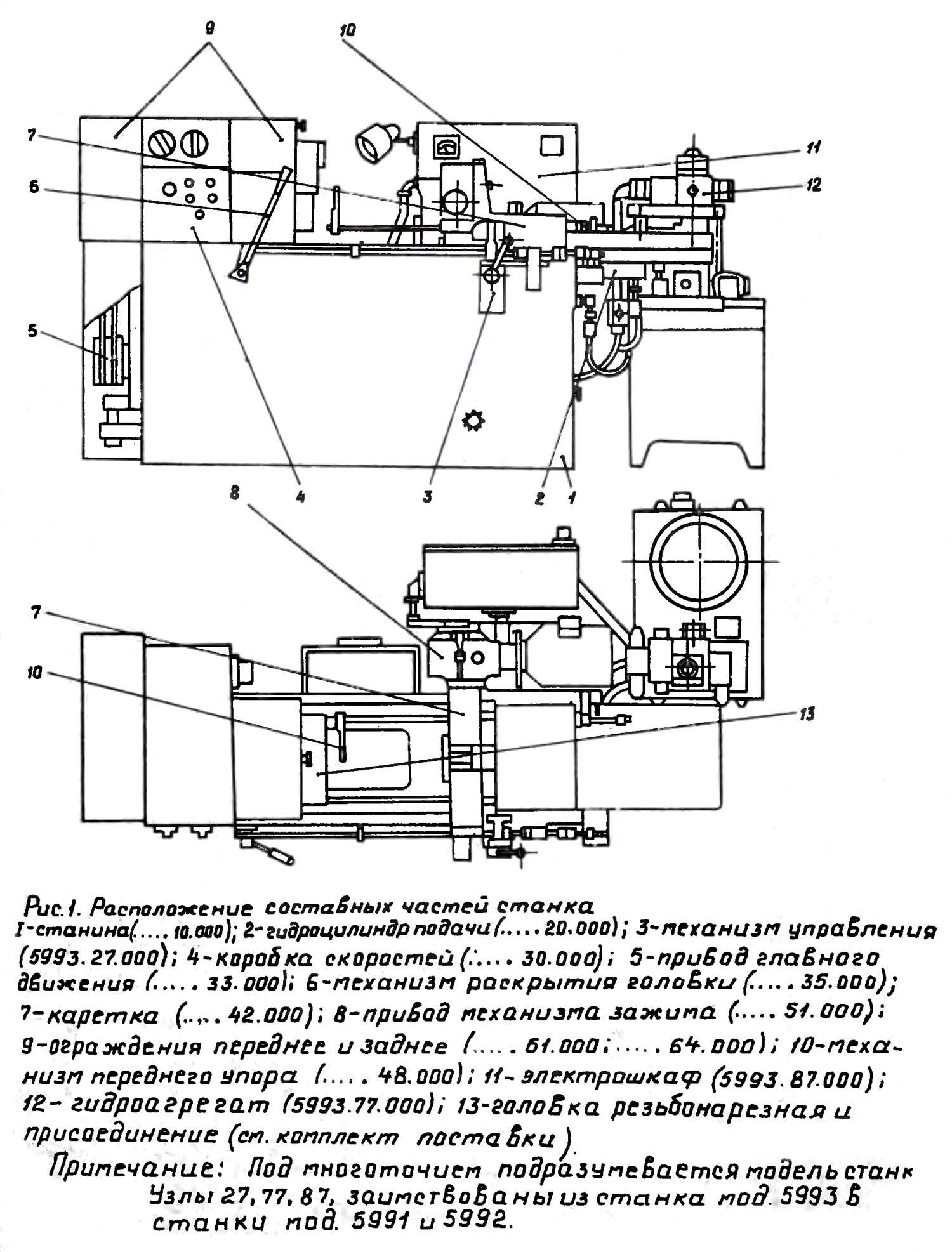

5993 Схема гидравлическая принципиальная резьбонарезного станка

Схема гидравлическая принципиальная резьбонарезного станка 5993. Смотреть в увеличенном масштабе

Гидросистема станка (рис. 18) обеспечивает быстрый подвод каретки с зажатой деталью к резьбонарезной головке, рабочую подачу, быстрый отвод каретки с изделием, торможение и остановку.

Гидросистема питается от нормализованной покупной станции 8АГ4822Н с насосом производительностью Q = 12 л/мин. На станции установлен блок с аппаратурой управления. Аппараты соединены между собой каналами в блоке согласно принципиальной схеме. Нажатием кнопки «Гидропривод» включается электродвигатель насосной установки.

Станок управляется командо-аппаратом, рукоятка которого имеет 3 положения: «отжим», «зажим», «цикл». С установкой рукоятки командо-аппарата в положение «цикл» нажимается микро-выключатель S4 (рис. 14), который включает электромагнит Y1. Плунжер гидрораспределителя 5 занимает левое (по схеме) положение. Масло от насоса через фильтр, обратный клапан, по магистрали 10. через дроссель 2, по магистрали 11, через гидрораспределитель 5, по магистрали 12 поступает в поршневую полость цилиндра. Каретка начинает быстрый ход вперед. Слив из штоковой полости идет по магистрали 13, через парораспределитель 5, по магистрали 15, через гидрораспределитель 4, по магистрали 17, через гидроклапан давления, частично через обратный клапан и воздушный теплообменник в бак.

По ходу движения каретки станка нажимается микровыключатель S9, который включает электромагнит Y3. Плунжер гидрораспределителя 4 занимает левое (по схеме) положение, и слив из штоковой полости цилиндра направляется по магистрали 16 через гидродроссель 3, настроенный на рабочую подачу. Происходит переход на рабочую подачу, врезание заготовки в резьбонарезную головку и нарезание резьбы.

По окончании резьбонарезания головка раскрывается, а рукоятка командо-аппарата становится в правое положение. При этом отжимается микровыключатель S4, который отключает электромагниты Y1 и Y3 и включает электромагнит Y2. Плунжер гидрораспределителя 5 занимает правое (по схеме) положение.

Масло от насоса через гидрораспределитель 5, по магистрали 13 поступает в штоковую полость гидроцилиндра. При этом слив из поршней полости гидроцилиндра идет по магистрали 12, через гидрораспределитель 5, по магистрали 15, через гндрораспределитель 4, по магистрали 17, через описанную выше аппаратуру станции в бак.

По ходу движения каретки назад через механизм раскрытия головки нажимается микровыключатель S7, который включает электромагнит Y3. При этом слив из поршневой полости направляется по магистрали 16 через гидродроссель 3. Происходит торможение каретки с изделием. При дальнейшем перемещении каретки с механизмом раскрытия нажимается микровыключатель S6, электромагниты Y2 и Y3 отключатся, и каретка с изделием остановится.

Дроссель 2 предназначен для ограничения максимальной скорости быстрых, перемещений.

Для настройки осевого усилия подачи каретки станка с целью получения правильного профиля обрабатываемой резьбы служит гидроклапан давления 6, который настраивают на давление, в зависимости от режимов обработки и материала обрабатываемых деталей, в среднем Р = 1 МПа.

Указания по монтажу и эксплуатации. Гидроагрегат устанавливается сзади справа от станка и соединяется с ним при помощи гибких рукавов.

Гидропривод при эксплуатации необходимо содержать в чистоте. Гидробак станции заполнять тщательно профильтрованным маслом марки «Турбинное Т22» ГОСТ 32-74, уровень масла поддерживать по риске маслоуказателя.

Через два месяца после начала эксплуатации отработанное масло заменить свежим, в дальнейшем замену производить каждые 4—5 месяцев.

Гидробак при смене масла необходимо промыть чистым керосином и вытереть насухо. Использование для обтирки и очистки «концов» не допускается.

Наружная утечка масла и подсос по соединениям, пробкам пли регулировочным винтам не допускается. При нарушении герметичности немедленно проверить затяжку винтов, качество развальцовки труб либо сменить уплотнения в стыках. Периодически проверять состояние фильтров. При замене масла в гидросистеме фильтры тщательно промыть в керосине.

Трубонарезные станки

Трубонарезные станки (рис. 3) предназначены для обработки наружных и внутренних поверхностей стальных и чугунных труб.

Рисунок 3. Трубонарезной станок.

Рисунок 3. Трубонарезной станок.

Трубонарезные станки, исходя из конструкции и принципа работы, больше всего похожи на токарно-винторезные. Именно поэтому многие источники не выделяют этот тип станков в отдельную категорию, а относят к токарно-винторезным. Трубонарезные станки применяются в нефте- и газодобывающей отраслях, жилищно-коммунальном хозяйстве при изготовлении водяных и канализационных труб.

Трубонарезные станки предназначены для разноплановой обработки труб:

- нарезание разного рода резьб;

- точение;

- резка;

- торцевание;

- снятие дефектного слоя;

- вальцевание;

- расточка;

Станки трубонарезной группы, помимо нарезки метрических, имеют рукоятки для настройки на нарезку резьбы почти всех известных типов: конических, питчевых, модульных и дюймовых.

Одним из ключевых отличий трубонарезного станка от стандартного токарного является конструкция шпинделя. Шпиндель на трубонарезном станке работает на зажим детали, которая подается через его центр со стороны передней бабки через корпус станка. Приводится в действие кулачки шпинделя могут вручную или при помощи гидравлического, электрического или механического привода.

Иногда, при обработке труб большой длины, используются дополнительные подставки, которые устанавливаются за пределами станка. На них опирается труба. Это позволяет избежать деформации трубы, а также снижает нагрузку на шпиндель и подающий механизм.

Есть две основные характеристики трубонарезного станка.

- Максимальный размер отверстия в шпинделе. Определяет наибольший диаметр трубы, которою можно обработать на данном станке.

- Межцентровое расстояние. Определяет максимальную глубину обработки конца трубы.

Современная добывающая промышленность оснащается трубонарезными станками с ЧПУ (рис. 4).

Рисунок 4. Трубонарезной станок с ЧПУ.

Рисунок 4. Трубонарезной станок с ЧПУ.

Трубонарезные станки с ЧПУ имеют ряд преимуществ. Некоторые модификации сразу снабжаются набором резцов, которые способны нарезать резьбы различных профилей. Также такие станки могут выполнять обработку профильных поверхностей с высокой точностью.

К категории нарезных станков иногда относят простейшие приспособления для нарезки проволоки, прутка, арматуры (рис. 5) или другого профиля определенной длины.

Рисунок 5. Нарезной станок для арматуры.

Рисунок 5. Нарезной станок для арматуры.

Нарезные станки имеют подставку под бухту (если нарезаемый материал поставляется в бухте) или лоток для загрузки прямолинейного профиля. Имеется линейка с ограничителем, которая позволяет отмерять необходимую длину. Процесс нарезки осуществляется ножом, приводимый в действие от электродвигателя. Кинематическая схема состоит из редуктора, массивного маховика и кривошипного механизма, который преобразовывает вращательное движение маховика в поступательно движение резца.

22.11.2018

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.

Это интересно: Кузнечный горн своими руками — видео, чертежи, фото

2 Виды резьбонарезных станков

Существует множество моделей, условно разделенных на три вида:

Ручные резьбонарезные станки — используются при выполнении небольшого объема работ. За счет небольшого веса и скромных габаритов их можно перевозить и устанавливать непосредственно на месте производимых работ, к примеру, при ремонте или прокладке водопроводных, отопительных, газовых труб.

Процесс нарезки внутренней резьбы на станке

Электрические модели имеют более совершенную конструкцию, большие габариты и, соответственно, вес. Такое оборудование используется на малых и средних производствах для аккуратного и точного нарезания резьбы. Небольшие устройства имеют вес около 60 кг и могут поддаваться транспортировке с объекта на объект. Более мощные модели, весом от 150 до 200 кг уже имеют стационарное место расположения и перемещению не подвергаются.

2.1 Станок ВМС-2А

Резьбонарезное устройство ВМС-2А используется для нарезания цилиндрической и метрической резьбы (внутренней и наружной) на трубах, прокате круглого сечения из черного, цветного, нержавеющего металла.

Диаметр труб, с которыми можно работать на ВМС-2А, колеблется от 0,5 до 2,5 дюймов. Нарезаемая резьба на ВМС-2А имеет шаг 3 мм, а длина нарезания 120 мм (без зенкера) и 65 мм (с зенкером).

Частота вращения шпинделя ВМС-2А варьируется и может быть установлена по таким параметрам — 64, 104, 132, 214 оборотов в минуту. Шпиндель имеет отверстие диаметром 45 мм, а резьбонарезная головка — 79 мм.

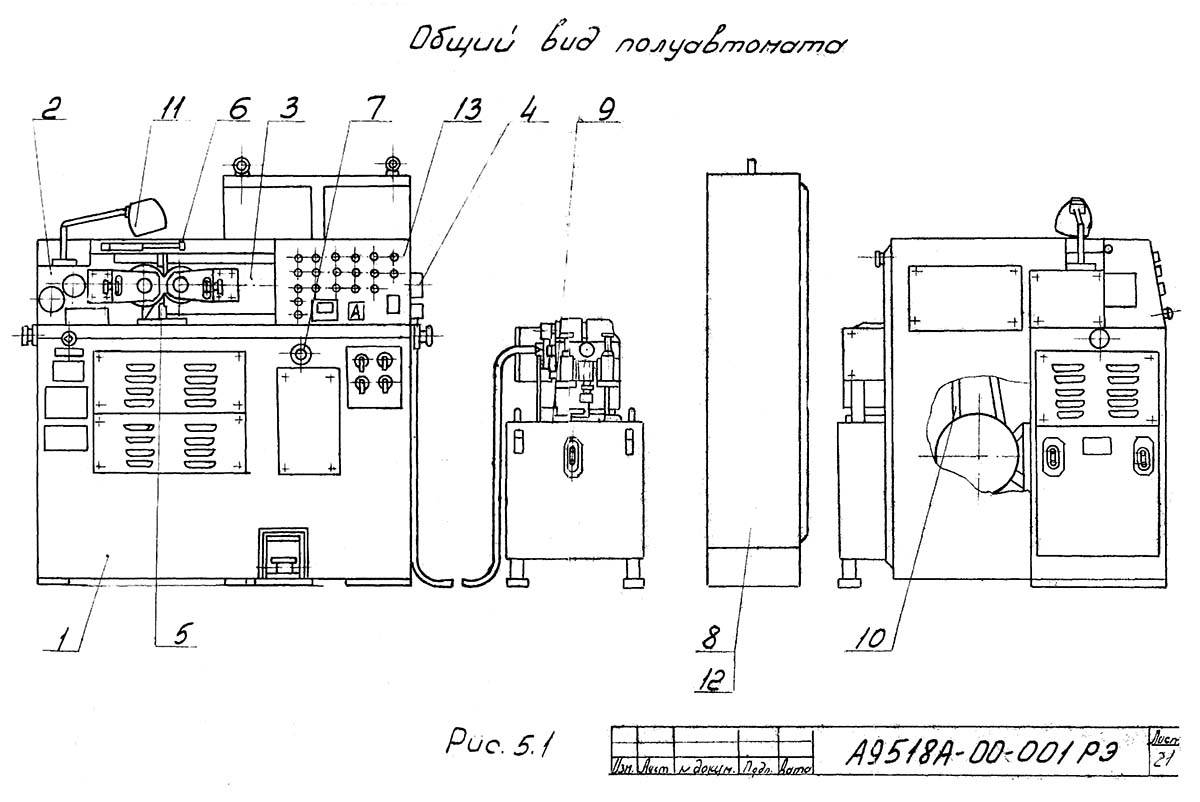

2.2 Резьбонарезной полуавтомат 5Д07

Полуавтомат 5Д07 используется для нарезания наружной (цилиндрической) резьбы на болтах, стержнях, изделиях из труб и др. При этом используется вращающаяся резьбонарезная головка, которая оснащена плоскими гребенками.

Резьбонарезной станок 5Д07

На 5Д07 можно обработать деталь длиной до 150 мм и диаметром до 40 мм. Нарезаемая резьба имеет параметры — М40. Частота вращения шпинделя полуавтомата 5Д07 варьируется от 63 до 355 оборотов в минуту.

2.3 Полуавтомат 5993

Резьбонарезной полуавтомат 5993 используется для нарезания наружной и внутренней цилиндрической резьбы и практически не требует ручной работы. Максимальная длина обрабатываемой на станке 5993 детали составляет 400 мм, максимальный диаметр — 42 мм. Размер нарезаемой резьбы — М42.

2.4 Станок VIRAX (162120)

VIRAX (162120) идеально подходит для применения на заготовительном участке или небольшой мастерской. Является портативным устройством и может использоваться как настольный, так и расположенный на треноге инструмент.

При помощи VIRAX (162120) можно высокопроизводительно нарезать правые цилиндрические и конические резьбы от ¼» до 2″.

VIRAX (162120) оснащен универсальным однофазным электрическим двигателем мощностью 1,5 кВт, который питается от сети 220 В, 50 Гц. Резьбонарезная головка VIRAX (162120) оснащена автоматической подачей масла из поддона через фильтрационную систему.

Настольный станок для нарезки резьбы Virax до 2-х дюймов

Фиксация труб происходит при помощи механизма ударного типа имеющего три губки, что позволяет надежно закрепить обрабатываемую деталь и качественно выполнить нарезку с минимумом ручной работы.

2.5 Станок KERN

Высокопроизводительный автоматический электрический резьбонарезной станок KERN предназначен для быстрой, точной и качественной нарезки конической и цилиндрической резьбы диаметром ½» — 2″ за один проход.

Используется резьбонарезной станок KERN в проведении монтажных и ремонтных работ труб по поставке воды и тепла. Быстрооткрывающаяся автоматическая резьбонарезная головка позволяет качественно провести нарезку на болтах и трубах диаметром до 2″.

2.6 Резьбонарезной станок RIDGID

Резьбонарезной станок RIDGID позволяет нарезать резьбу на трубах диаметром от 4″ до 6″. Во время нарезания резьбы возможно переключение направления вращения влево или вправо.

Резьбонарезной станок RIDGID 535А

2.7 Сверлильно резьбонарезной станок

Сверлильно резьбонарезной станок, по сути, является обычным устройством для сверления, на которое установлена резьбонарезная головка. Это позволяет избежать ручной нарезки резьбы, так как есть подходящее электрическое устройство.

Для нарезания резьбы рабочий стол сверлильного станка дополнительно оснащается для прочной фиксации детали.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно

Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала)

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ.

Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями.Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Предназначение

Резьбонакатные станки используются в различных направлениях производства. С их помощью накатывается резьба на винты, другие детали. Благодаря этому, подобное оборудование популярно на предприятиях, занимающихся автомобилестроением. Обрабатывать можно цветные, черные металлы. Допустимая длина, диаметр изделий обуславливаются рядом технических характеристик.

Преимущества резьбонакатной обработки

Благодаря тому, что резьбонакатная обработка обходится без резания, качество как внутренней, так и внешней поверхностей заготовок значительно увеличивается.

Резьбонакатная обработка позволяет достичь существенной экономии металла при обработке. Эффективность накатки резьбы превышает возможности других способов механической обработки в разы. Накатывание резьбы увеличивает прочность, жёсткость деталей и положительно влияет на гладкость поверхности. Возникающее в процессе обработки радиальное напряжение благоприятно сказывается на усталостной прочности заготовок и их прочности на кручение. Применение для получения резьбы резьбонакатного оборудования значительно увеличивает эффективность производства, снижает затраты материалов и труда, а также экономит электроэнергию.

Резьбонакатные станки могут оснащаться функцией автоматической загрузки/выгрузки деталей на каждый осуществляемый проход или врезание.

Чаще всего автоматическое оборудование для накатывания резьбы применяется для изготовления осей, штифтов, длинных и коротких винтов, гаек и болтов разного диаметра (в том числе евровинтов), стяжек, различного крепежа, шпилек, дюбелей, шурупов и саморезов. Предварительное изготовление заготовок на специальных автоматах холодной штамповки позволяет встраивать резьбонакатные автоматы в гибкие производственные линии, связанные с выпуском небольших деталей, востребованных в промышленности.

Оснащение резьбонакатных станков специальными дополнительными приспособлениями увеличивает их функциональность и ускоряет процесс работы. Механизм поворота шпинделя даёт возможность осуществления операций с осевой подачей, механизмы автоматизации загрузочно-выгрузочных работ гарантируют качественную интеграцию резьбонакаточного оборудования в производственные линии и комплексы, специализирующиеся на крупносерийном производстве.

Это интересно: Наковальня из рельсы своими руками:видео, фото — читаем по порядку

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.