Программы управления и автоматизации процесса обработки

При использовании ЧПУ процессы по обработке деталей осуществляются с помощью установленных программ с возможностью корректировки ввода данных с клавиатуры операторского пульта, а также с применением кассет внешней памяти с отображением на дисплее, что позволяет менять характеристики обрабатываемой детали. Для автоматизации процесса обработки оснащаются 6, 8 или 12-позиционными головками имеющими ось поворота в горизонтальной плоскости. Головка оснащена диском с возможностью установки 3 осевых и 6 радиальных приспособлений, а также 8 или 12 блоков под осевые или радиальные инструменты. Для повышения производительности токарных станков 16К20ФЗ производится их модернизация: меняется кинематическая схема, система энергоснабжения устанавливается комплекс с ЧПУ NC-210 (прилагается полное описание, схема) производства компании «БалтСистем» из города Санкт-Петербурга, что позволяет значительно повысить точность обработки, операционные возможности и характеристики.

Особенности конструкции

Токарный станок с ЧПУ 16К20Ф3 работает в сложных условиях и с прочными материалами, которые он должен обработать для получения точной и качественной детали. Поэтому серию отличает высокая надежность, прочность и эффективность с огромным функционалом.

Основная задача – полуавтоматическая обработка в замкнутом цикле широкого ассортимента деталей и изделий.

В конструкции токарного станка с ЧПУ 16К20Ф3 предусмотрены направляющие, спроектированные таким образом, чтобы меньше подвергать их износу. Система создана таким образом, чтобы все узлы и элементы, работали в полном согласовании друг с другом. В результате получают уникальные по свойствам изделия.

Конструкционные характеристики токарного станка с ЧПУ 16К20Ф3:

- наличие числового программного управления, благодаря которой обеспечивается бесперебойный и правильный процесс производства;

- высокая степень прочности несущих элементов;

- станки оборудуются сигнализаторами, что обеспечивает обратную связь;

- все модели и модификации являются устойчивыми к вибрациям;

- предусмотрены особые системы прогрева гидравлики перед непосредственным запуском оборудования. Это уменьшает риски термодеформации.

Эксплуатация всегда должна соответствовать всем техническим требованиям, с соблюдением очередности этапов производства (черновая и чистовая обработка, дополнительная отделка детали).

В процессе эксплуатации важно соблюдать определенные факторы, которые обеспечивают успешность выполнения задач:

- заготовка должна быть прочно закреплена;

- корректность поставленной задачи;

- в наличии всегда должен быть ассортимент материалов и инструментов;

- торец заготовки оси вращения устанавливается строго перпендикулярно;

- на боковой поверхности обрабатываемого изделия, не должно быть никаких выпирающих частей;

- строгий контроль выполнения всех операций, проведение регулярной заточки инструмента и своевременная замена износившихся частей.

Эти мероприятия позволят эксплуатировать оборудование намного больше времени, чем указывается в его техническом паспорте.

Широкове применение токарный станок с ЧПУ 16К20Ф3 нашел в мелкосерийном производстве, для обработки внутренних и внешних частей заготовки с длиной около 100 и шириной – 40 см.

Основные процессы, выполняемые программным обеспечением:

- создание резьбы;

- плавное переключение скорости работы (вращения) шпинделя;

- определение индексации головки для нарезания резьбы;

- формообразование;

- изменение параметров подачи.

Обеспечить четкое выполнение всех рабочих процессов, позволяет внимательных подход к программированию техники. По сути, программа разрабатывается для каждой задачи отдельно, включает в себя разные этапы обработки и отделки (позиционные этапы, вспомогательные, и прочие переходы).

Устройство и рабочий принцип

Станок токарный 16К20ФЗ применяется для работ, выполняемых во время обработки внешних и внутренних поверхностей изделий по заблаговременно установленной программе. По большей части выполняется облицовка изделий с размерами поверхности внутри не превышающими — 100 см, наружной — 40 см.

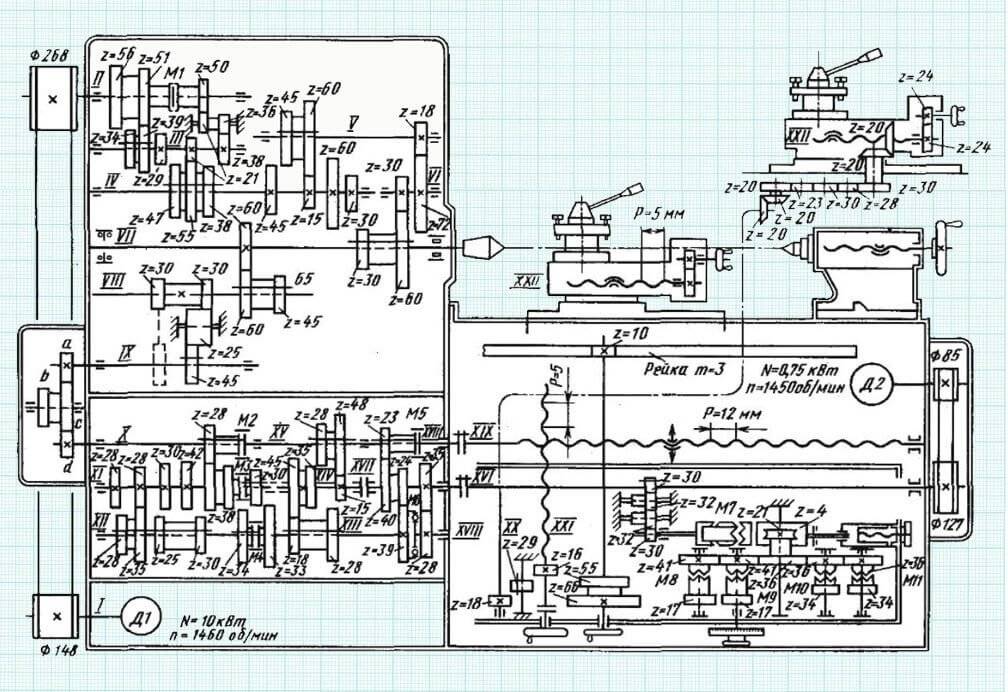

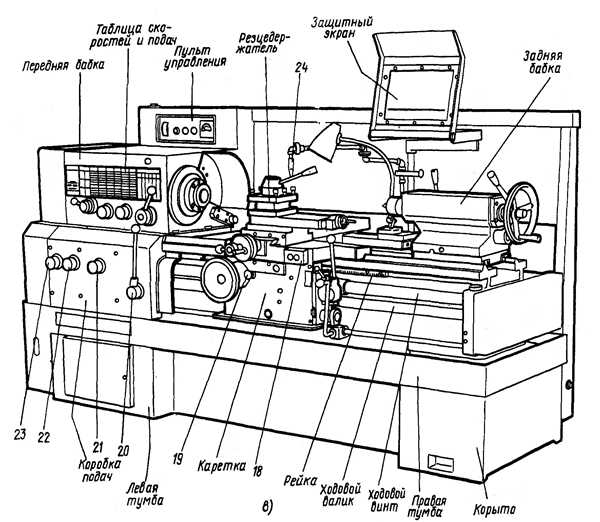

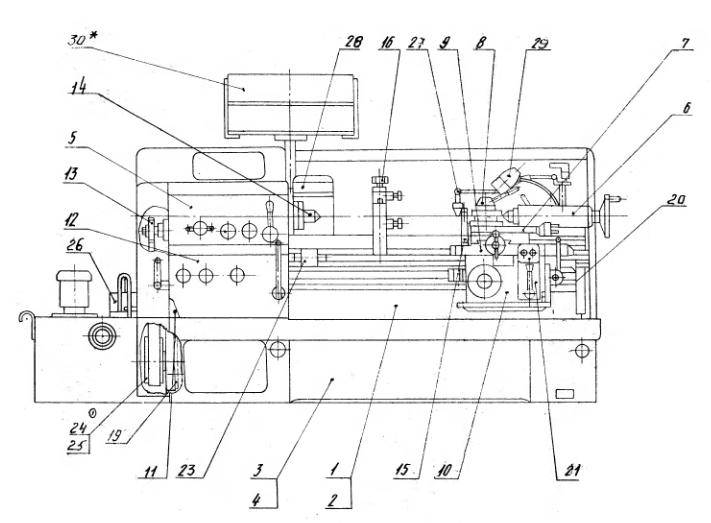

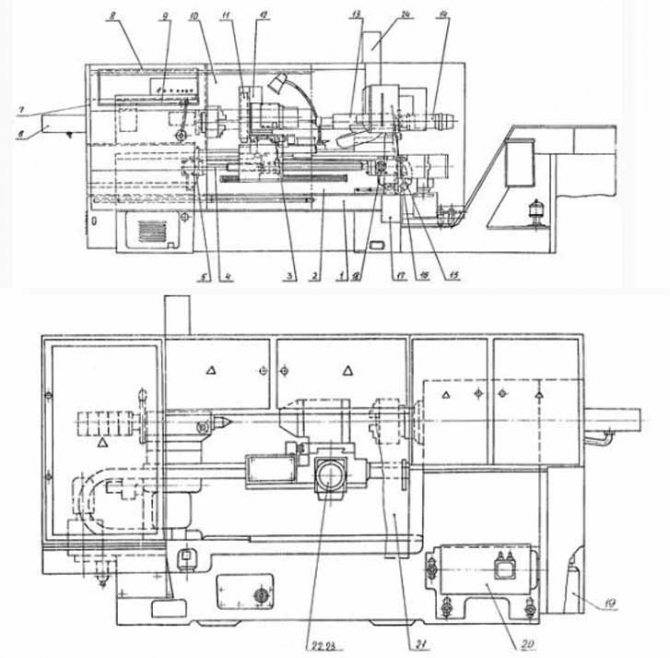

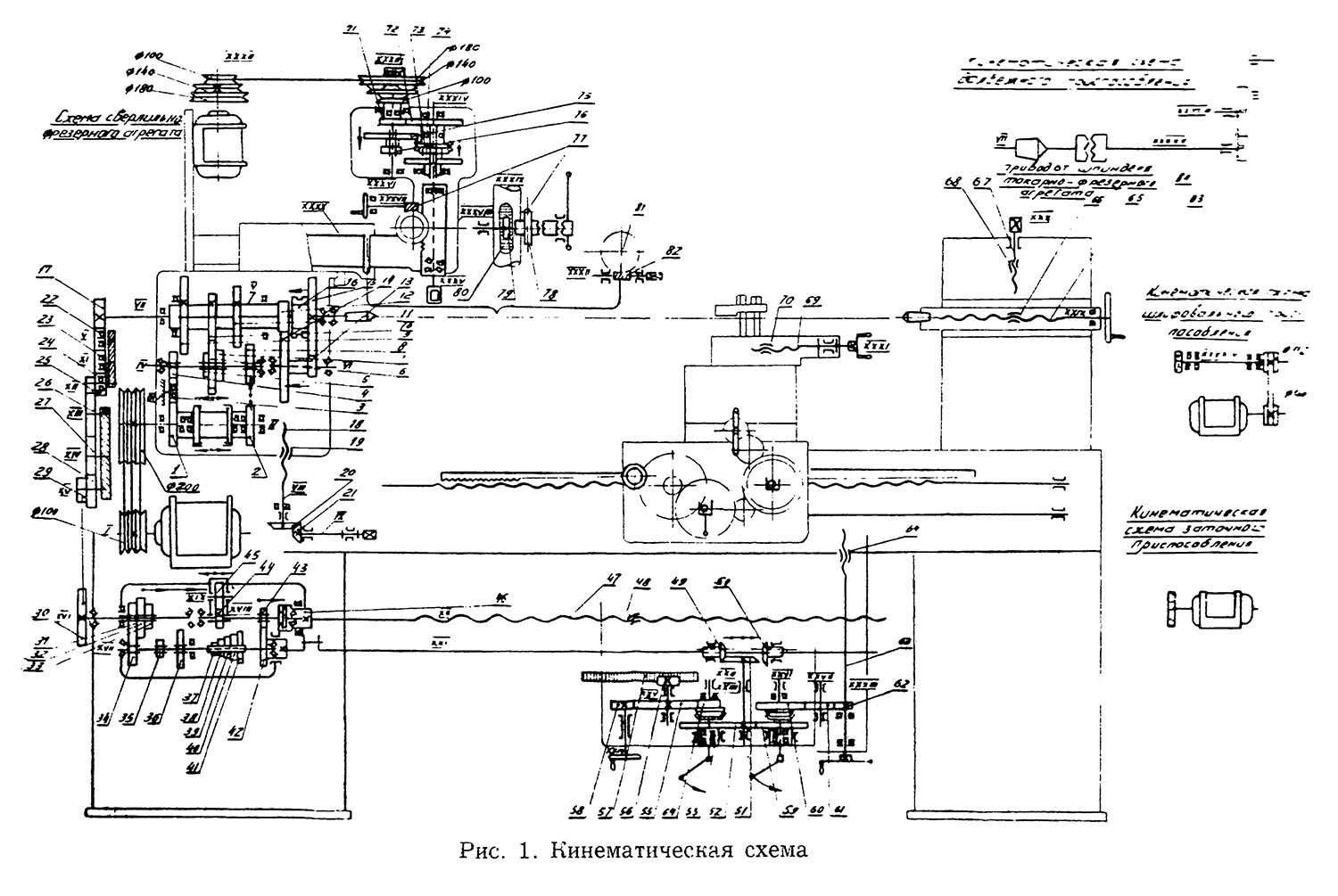

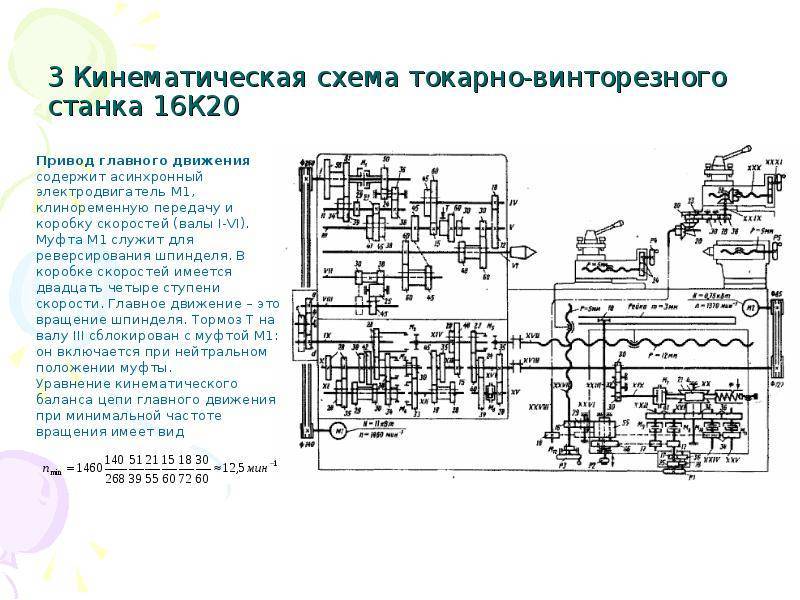

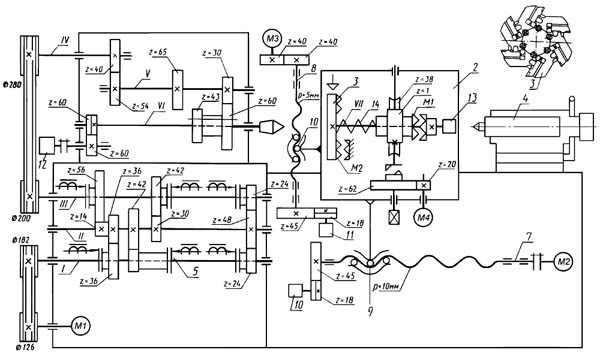

Конструкция и кинематическая схема токарного станка 16К20ФЗ сделана по классической компоновке подобающей многофункциональным нормативам и имеющая характеристики допускающие, делать широкий список операций. Оборудование состоит из агрегатов и механизмов:

- основания;

- станины;

- каретки суппорта;

- поворачивающегося резцедержателя;

- задней бабки;

- направляющих;

- коробки передач автоматической;

- шпиндельной бабки;

- электро-магнитных муфт;

- приводов (поперечных и продольных);

- гидроусилителя.

Железная заготовка крепится в шпинделе, который приводится во круговое движение при помощи электрического двигателя обеспечивающего работу при помощи клиноременной передачи, скорость которой изменяется за счёт автоматической коробки и коробки скоростей шпиндельной бабки. АКП имеет 6 электро-магнитных муфт, которые при помощи их комбинированного включения подбирают нужную 1 из 9 допустимых частот вращения вала.

Кинематическая схема 16К20Ф3

Для изменения частоты вращения применяются зубчатые колеса шпиндельной бабки, которые имеют ручное переключение и способны настраивать вращение в 12 режимах.

Каретка станка имеет способность выполнять продолговатые смещения с применением электромагнитного привода. Поперечная передача суппорта с резцедержателем выполняется при помощи привода, зубчатого колеса, ходового винта.

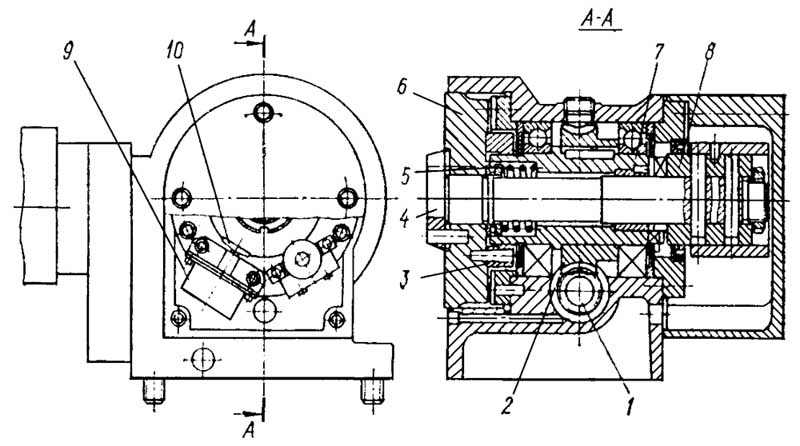

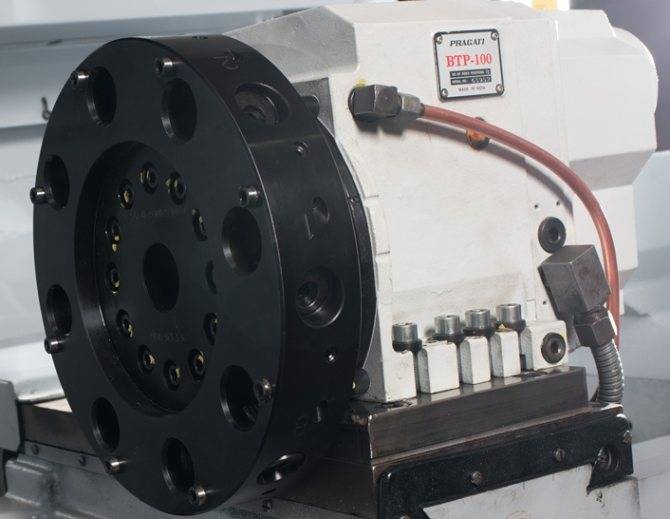

Револьверная головка 16К20Ф3

Поворотный резцедержатель можно ставить в 6-ти позициях меняя углы с горизонтальной осью вращения плоскости и креплением на поперечном суппорте. Резцедержатель позиционирует инструментальную головку, в которой можно крепить до 6-ти резцов применяемых для отделки заготовки согласно заданной программе.

Гидравлический привод, в который входят гидростанция и два гидроусилителя укомплектовывается:

- регулирующим насосом;

- приводом;

- емкостью с маслом;

- аппаратурой управления.

Механизмы гидравлического привода предоставляют все главные процессы, которые связаны с операциями функционирования агрегатов.

Руководство оператора токарно-винторезного станка 16К20РФ3С32 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20РФ3С32 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим “Ввод”

- Вывод программы

- Режим “Ручное управление”

- Режим “Автомат”

- Режим “Тест”

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

3 Электрооборудование агрегата с ЧПУ

Главный двигатель станка имеет мощность 11 киловатт. Он запускается с пульта управления либо при получении команды от программного комплекса. В электрической схеме установки предусмотрено наличие ряда блокировок, которые запрещают:

- запускать двигатель держателя резца в обратном и прямом направлении одновременно;

- включать в авторежиме шпиндельный узел тогда, когда не смонтировано его наружное ограждение;

- запускать основной двигатель в двух направлениях;

- включать в одно и то же время пускатели (магнитные) разжима и зажима детали;

- включать одновременно две электромагнитные муфты в то время, когда производится изменение скорости вращения шпинделя.

Также есть блокировка, которая ограничивает возможность передвижения суппорта и каретки в предельные (недопустимые) положения. Из указанных положений при необходимости каретка выводится оператором вручную при помощи специальных кнопок.

Отметим и тот факт, что вводный автомат станка незамедлительно отключается (автоматически), если на управляющем шкафе открываются двери. При этом шпиндель начинает процесс торможения. Выполнять техническое обслуживание либо наладку агрегата допускается лишь при включении деблокирующей кнопки внутри электрошкафа.

Скорость шпинделя выбирается таким образом:

- кодовые реле воспринимают сигналы о переключении скоростей;

- на выходе релейного дешифратора запускается требуемая муфта, работающая по электромагнитной схеме.

Как только реле отключаются, шпиндель начинает останавливаться. Допускается задавать режим толчкового движения шпиндельного механизма при выключенных реле. Для этого оператору следует нажать кнопку, которая запускает такой режим. При это шпиндель движется только прямо на минимальной скорости.

Поворот держателя резцов на нужную оператору позицию выполняется после того, как реле позиции рабочего инструмента и его смены получают соответствующий сигнал. В данном случае происходит включение гидравлического мотора или же непосредственно электрического двигателя агрегата. Суть механизма поворота базируется на совпадении дух позиций: той, которая устанавливается концевым выключателем станка, и заданной.

Если указанного совпадения нет, реверс держателя резца блокируется. А после завершения поворотного цикла запускается (автоматически) реле обратной связи. От него на числовую программную систему приходит команда о том, что рабочая программа может быть продолжена в требуемом (заданном) режиме.

Система смазки станка, состоящая из нескольких отдельных агрегатов, запускается при включении оборудования. ЧПУ при длительной эксплуатации токарной установки самостоятельно определяет цикл подачи смазочного состава на узлы станка. При возникновении необходимости запустить механизм смазки вручную оператор пользуется толчковой кнопкой. При этом запрограммированный смазочный цикл не нарушается.

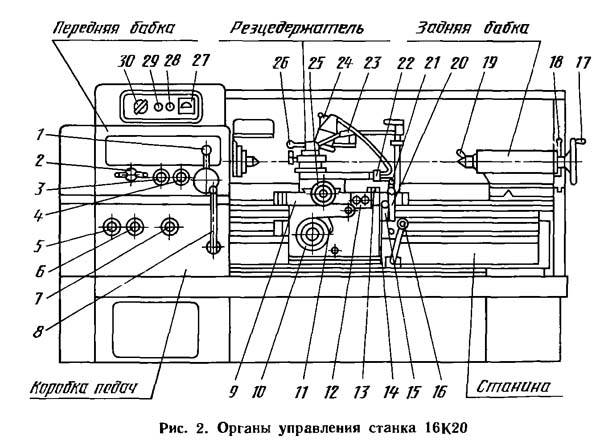

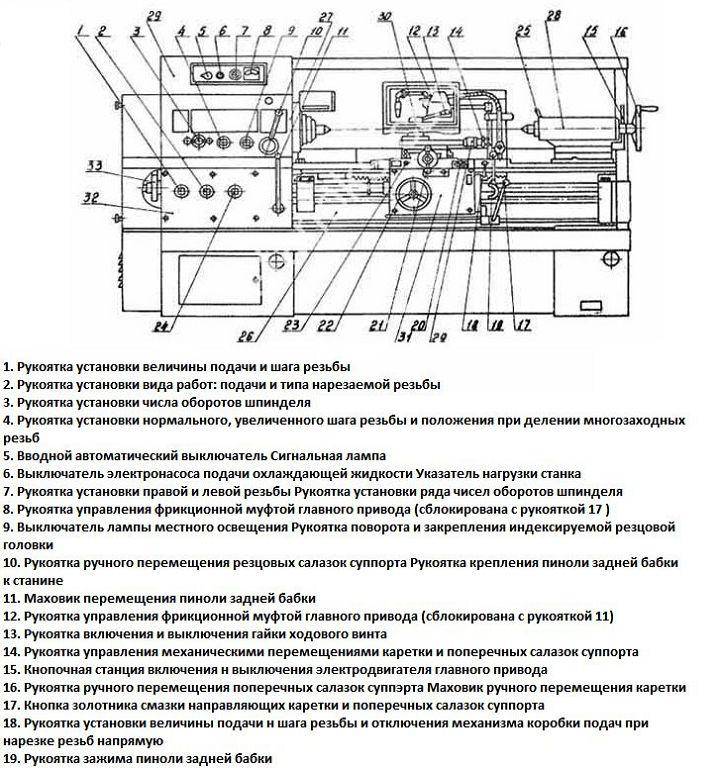

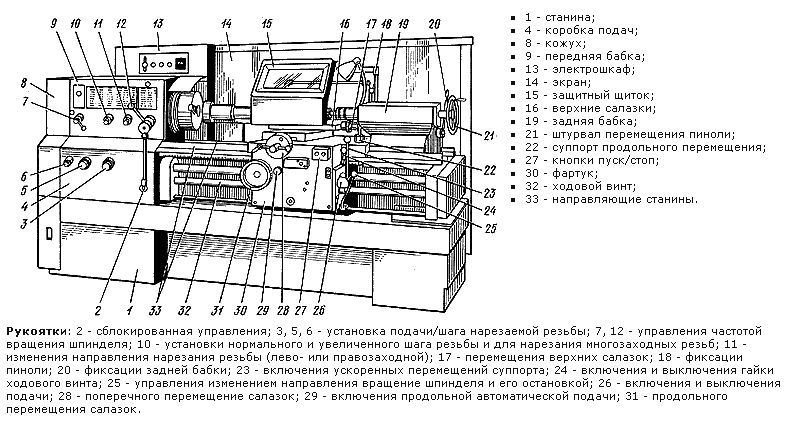

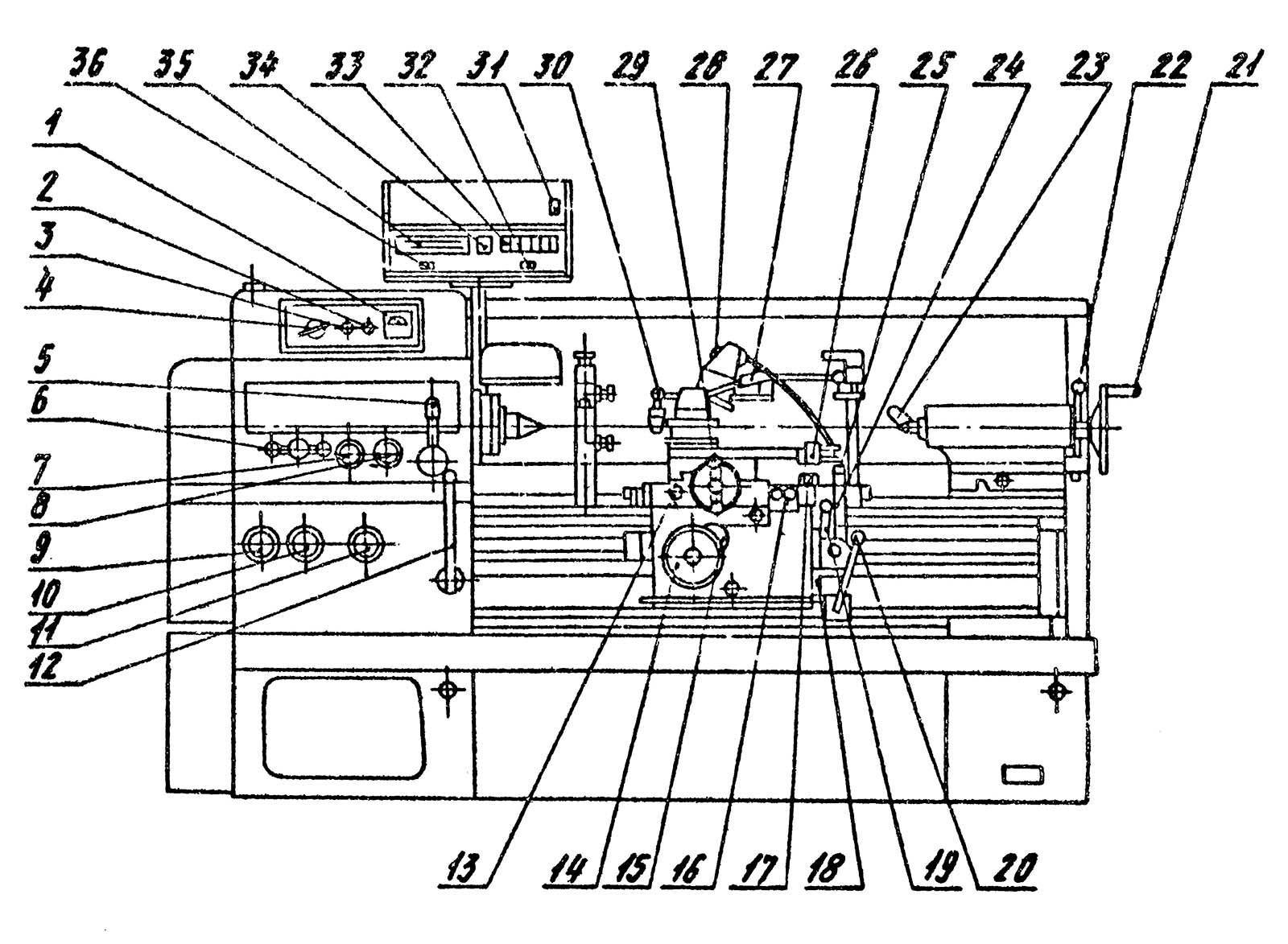

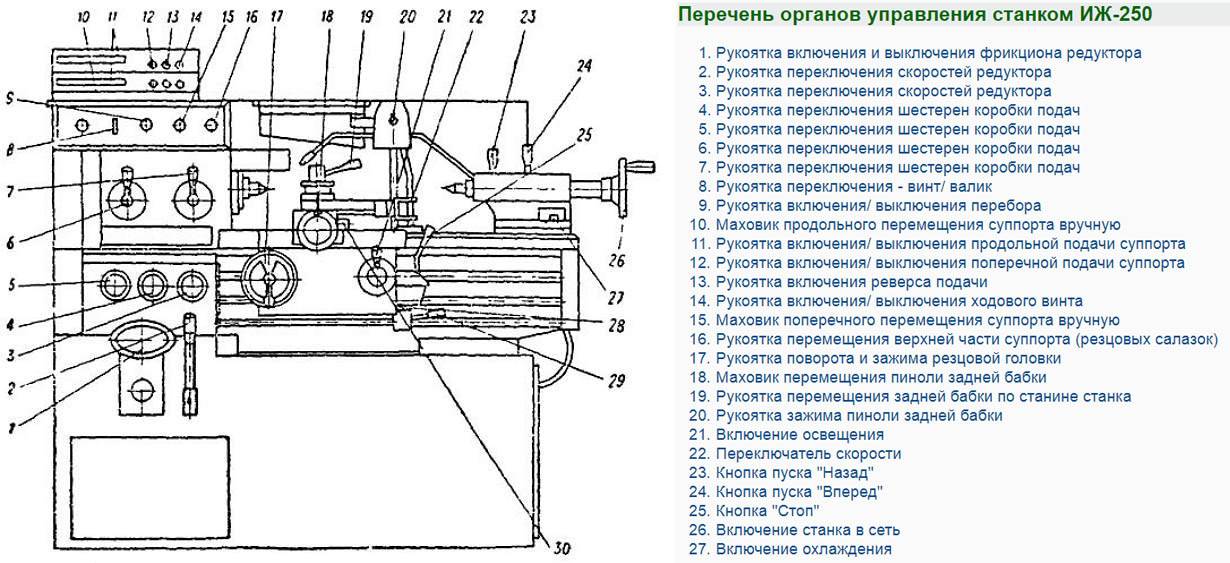

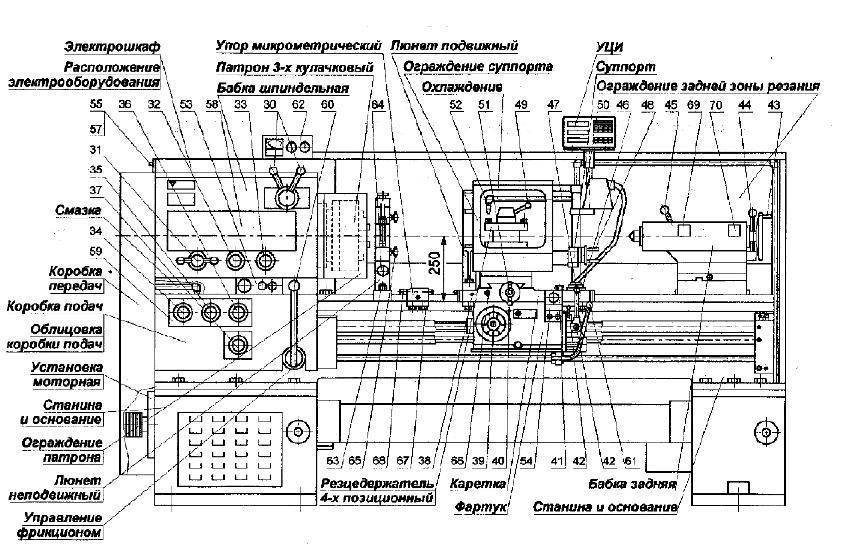

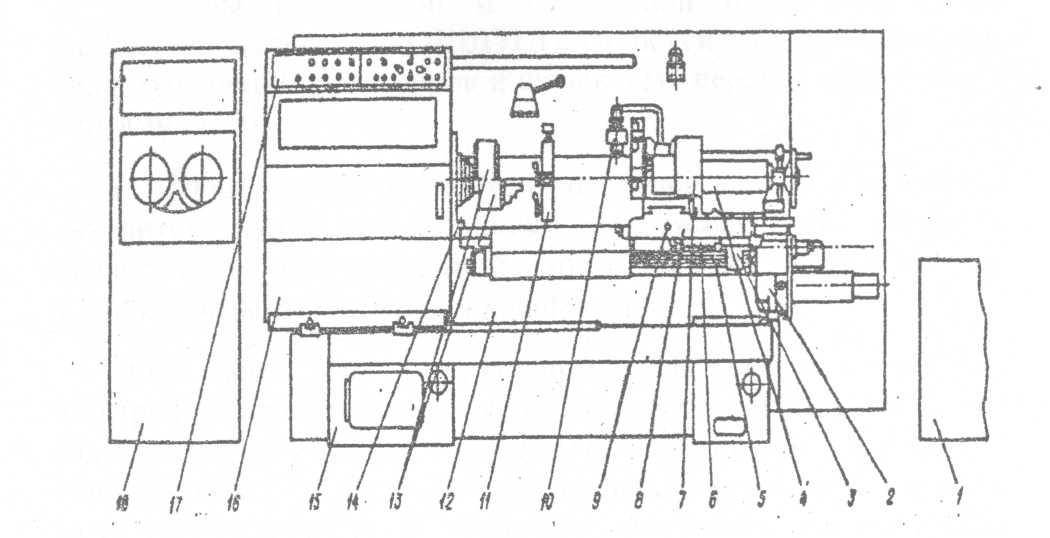

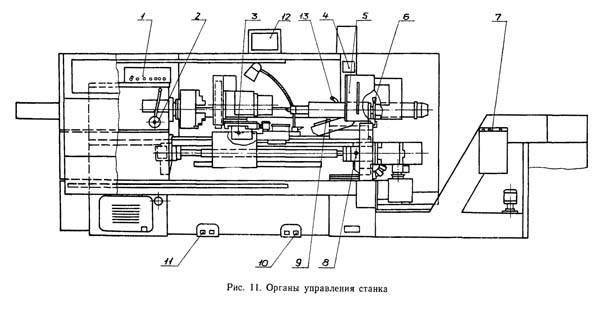

Расположение органов управления

На передней бабке вверху располагается панель управления станка. Ниже рукоятка для установки частоты вращения шпинделя. Рукоятка для ручного перемещения поперечного суппорта расположена на его корпусе, выше фартука.

Продольное перемещение каретки в ручном режиме включается рукояткой в месте крепления валов, слева. Она включается в сторону движения узла. Внизу на станине педали управления:

- зажима и разжима патрона;

- подвода и отвода пиноли.

Зажим пиноли в ручном режиме выполняется рукояткой на ее корпусе.

Важно! Управление всеми узлами дублируется на выносном блоке. На заднем ограждении агрегата, вверху, смонтирован блок отображения символьной информации

БОСИ является элементом визуализации процесса обработки и корректирует обработку с учетом износа инструмента. Контроль работы приводов отображается на панели в верхнем правом углу ограждения. Пульт управления оборудованием вынесен вперед на кронштейне

На заднем ограждении агрегата, вверху, смонтирован блок отображения символьной информации. БОСИ является элементом визуализации процесса обработки и корректирует обработку с учетом износа инструмента. Контроль работы приводов отображается на панели в верхнем правом углу ограждения. Пульт управления оборудованием вынесен вперед на кронштейне.

Назначение, функциональные возможности

16К20 производился Московским станкостроительным заводом «Красный Пролетарий» в период с 1971 по 1986 год. Это одна из наиболее удачных моделей советского станкостроительства, которая стала основой множества модификаций, таких как 16К25, 16К20М, 16К20М и более современных версий с ЧПУ управлением — станок 16К20ФЗ, 16А20Ф3, 16К20Т1.

Данный агрегат способен выполнять следующие технические операции:

- обточка;

- расточка;

- подрезка торцов;

- сверление;

- развертывание;

- зенкерование;

- нарезание резьб (метрической, модульной, питчевой, дюймовой).

Среди эксплуатационных преимуществ данного агрегата в сравнении с тогдашними аналогами выделим надежность, точность обработки, простоту обслуживания, выносливость и высокую производительность.

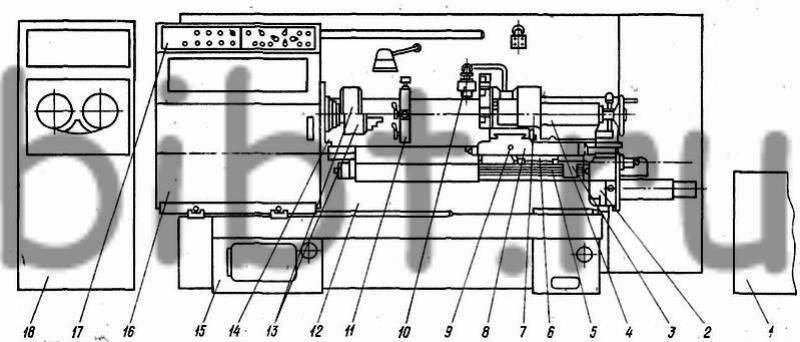

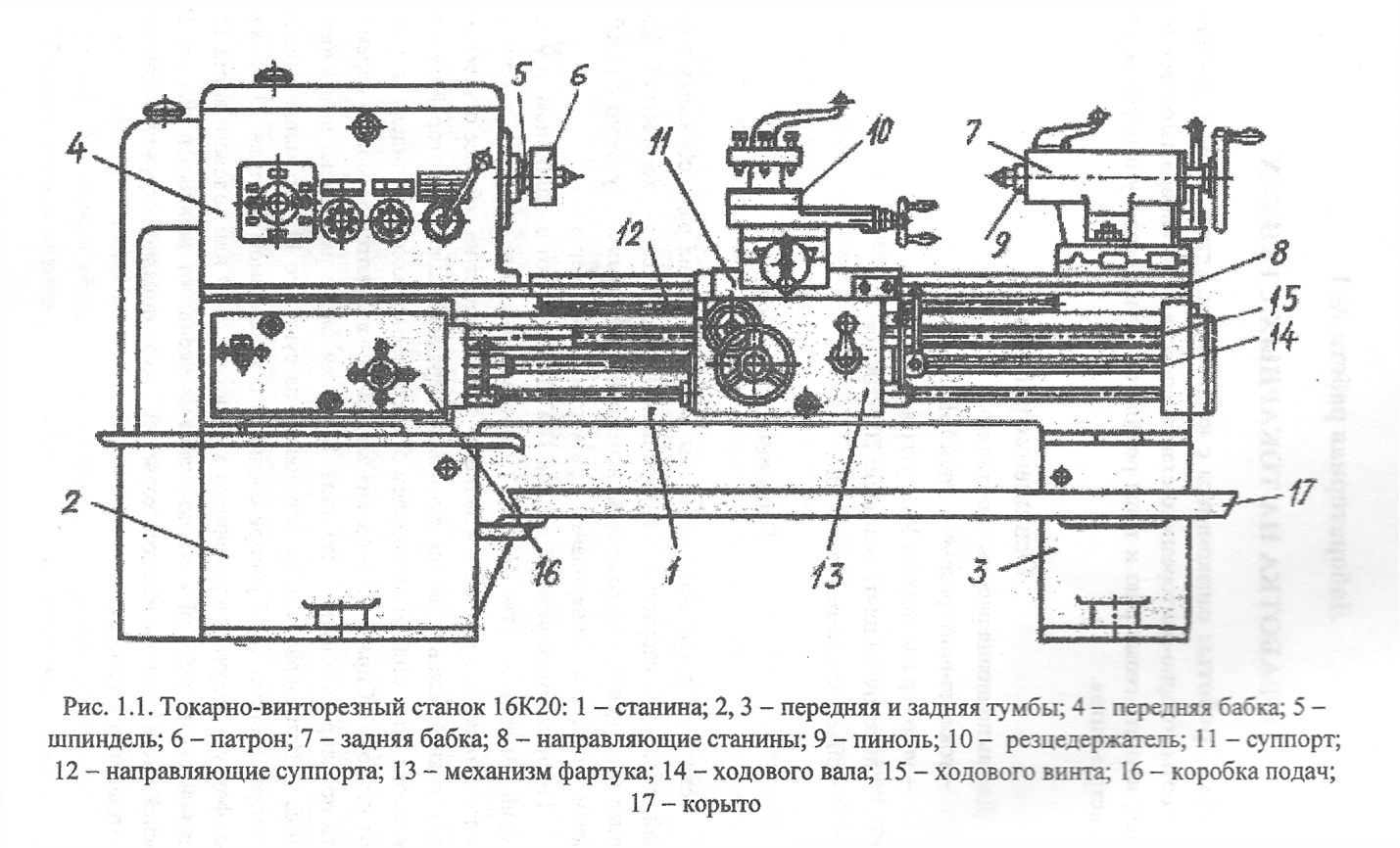

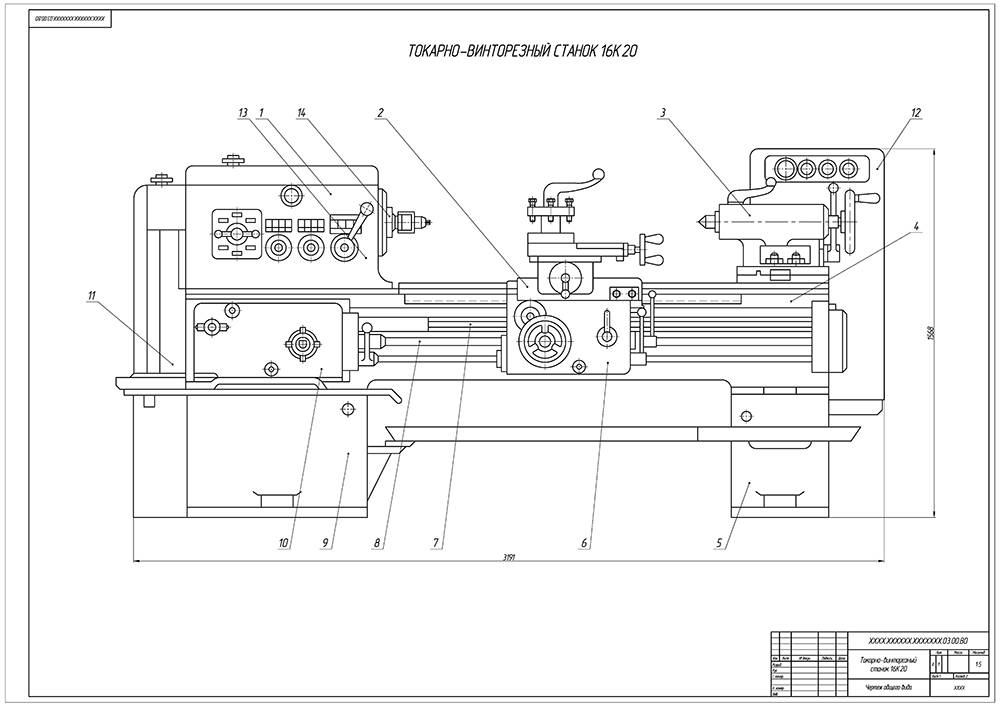

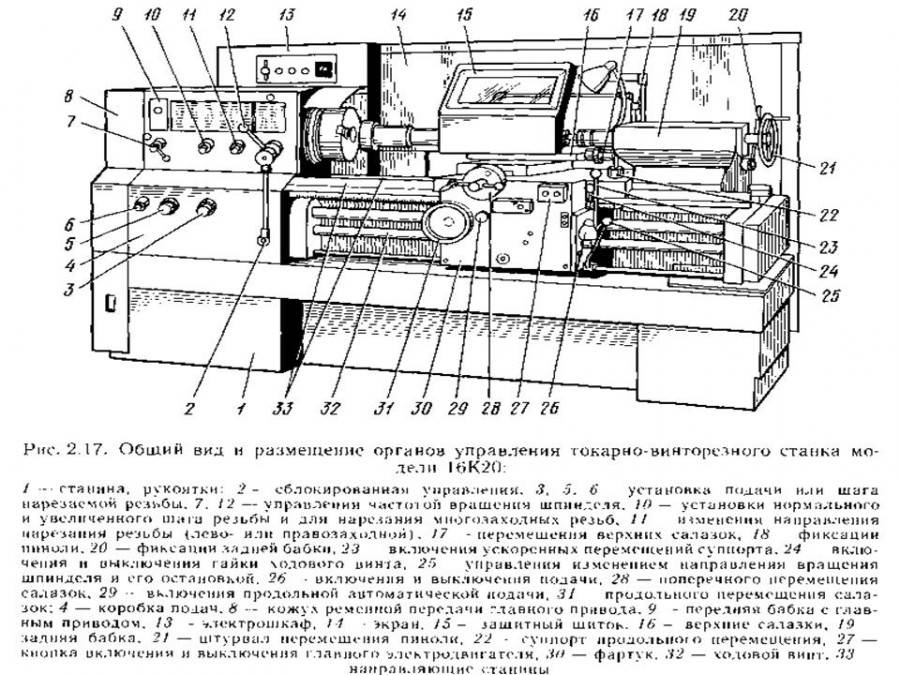

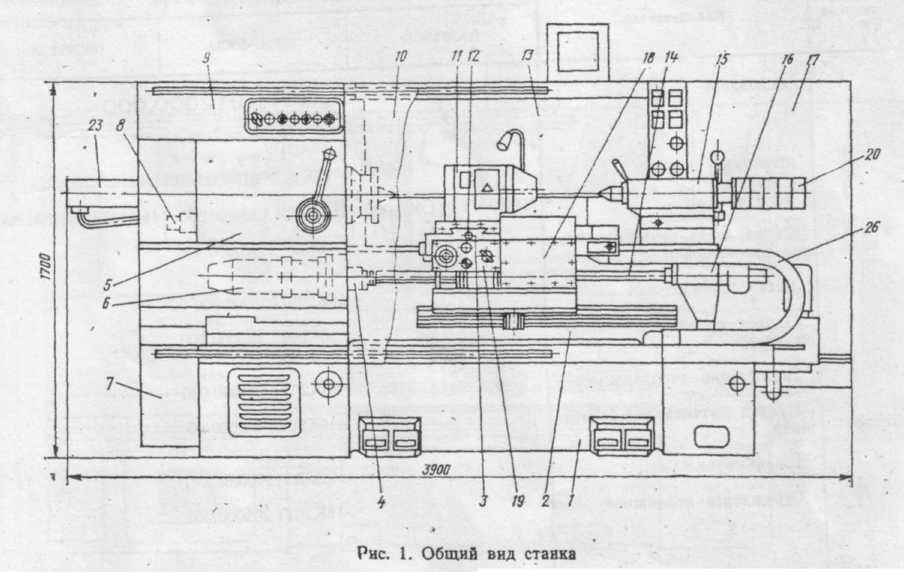

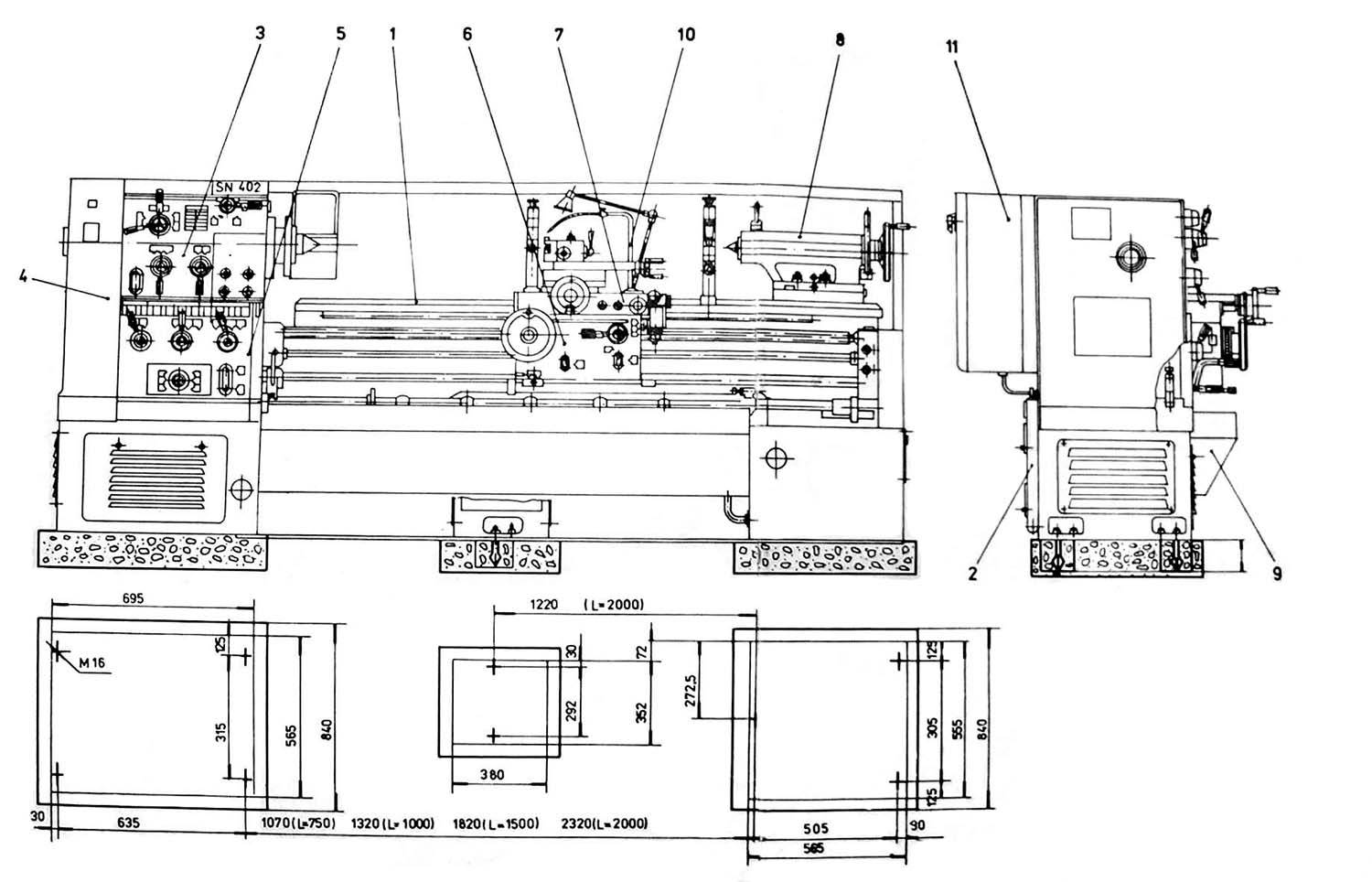

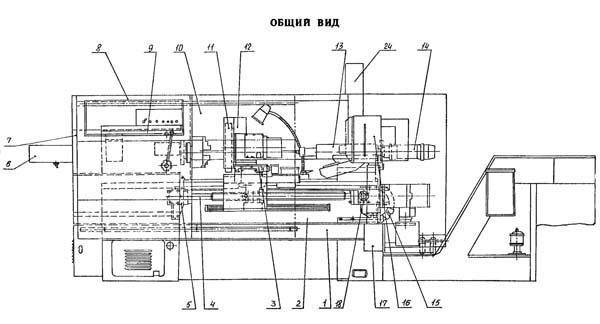

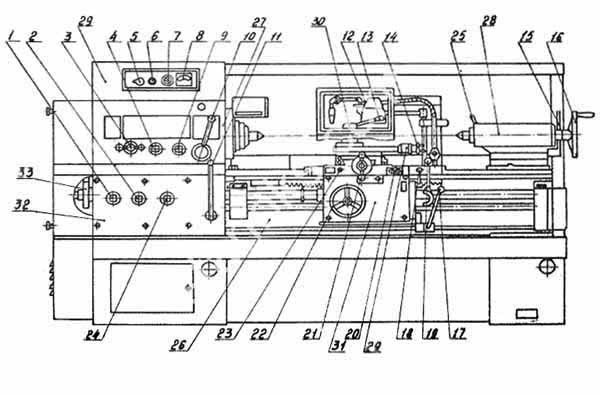

Общий вид станка 16К20

Универсальный станок 16К20 обладает следующими характерными особенностями:

- жесткую конструкцию станины, которая имеет коробчатую форму и стоит на основании в виде монолитной плиты, станина укомплектована направляющими из каленой стали;

- возможность фиксации обрабатываемых заготовок в патроне либо в центрах;

- усиленная конструкция резцедержателя, обеспечивающая максимально надежную фиксацию рабочего инструмента;

- установленный на прецизионных подшипниках качения шпиндель;

- оснастка множеством ограничительных и блокирующих механизмов, за счет которых достигается безопасность работы;

- наличие масштабных линеек с визирами, дающих возможность оператору выставить резцовые салазки предельно точно;

- комплектация устройством отключения подачи суппорта.

Советскими предприятиями производились аналоги данной модели, наиболее распространенными из которых являются: ЖА-805, МК6058, КА-280 и 16ВТ20. к меню

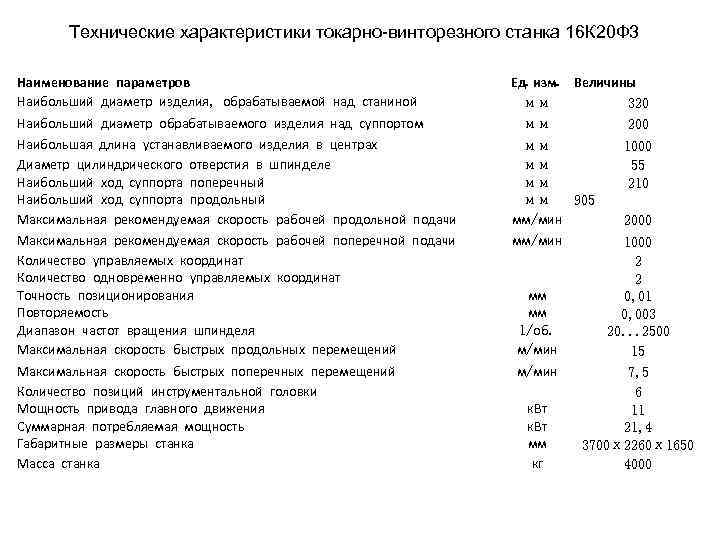

Технические характеристики

Рассмотрим основные параметры токарного станка 16К20:

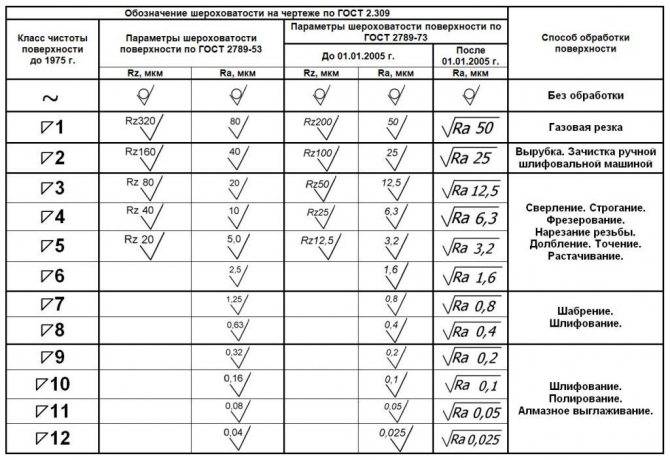

- группа точности (в соответствии с ГОСТ №8-82) — Н;

- максимальные диаметры обработки: над станиной — 400 мм, над суппортом — 220 мм;

- высота центров над направляющими — 215 мм;

- длина обрабатываемых деталей при установке в центрах: от 710 до 2000 мм;

- расстояние от центров до резцедержателя — до 225 мм;

- вес обрабатываемых заготовок: в центре — до 130 кг, в патроне — до 200 кг.

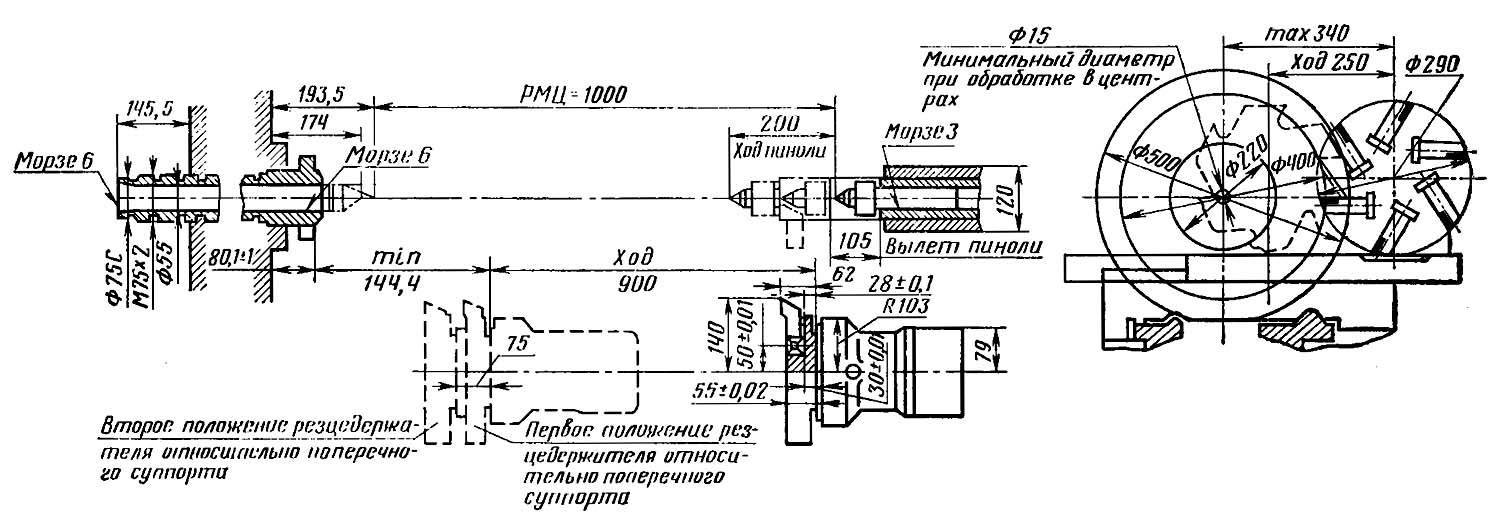

Параметры шпиндельного узла 16К20:

- диаметр отверстия — 52 мм;

- диаметр прутка — 50 мм;

- частота вращения шпинделя — от 12 до 1600 об, на реверсном ходу — от 19 до 1900 об/мин;

- количество скоростей шпинделя: на прямом ходу — 22, на реверсном — 11;

- тип конуса шпинделя — Морзе 6К;

- тип конца шпинделя — 6К;

- фланец шпинделя — Ø170;

- максимальный крутящий момент — 1000 Нм.

Конструкция станка 16К20

Параметры подачи:

- длина перемещений: продольного — от 646 до 1935 мм, поперечного — 300 мм;

- скорость перемещений: продольного — 3800, поперечного — 1900 мм/мин;

- диапазон подач: продольных — от 0.05 до 2.9, поперечных — 0.025 до 1.4 мм/об;

- количество подач в обеих направлениях — 42;

- максимальные усилия подачи: продольной — 5584, поперечно — 3530 Н.

Параметры резцовых салазок:

- длина перемещения салазок — 150 мм;

- шаг перемещение на одно деление — 0.05 мм;

- угол поворота — до 90 градусов;

- сечение фиксатора резца — 25*25 мм;

- количество резцов в одной салазке — 4 шт.

Параметры задней бабки:

- тип конуса бабки — Морзе 5;

- максимальное перемещение пиноли — 150 мм;

- шаг перемещения бабки на 1 деление лимба — 0.1;

- величина смещения бабки в поперечном направлении — 15 мм.

На станок установлены 3 электродвигателя: основной — мощностью 11 кВт, мотор насоса подачи СОЖ — 0.125 кВт и привод быстрой подачи шпинделя — 0.12 кВт. Габариты 16К20 составляют 279*119*150 см, полный вес агрегата — 3010 кг. к меню

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Это интересно: Технология лазерной резки металла — освещаем суть

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

https://youtube.com/watch?v=Q5NAEPuwab4

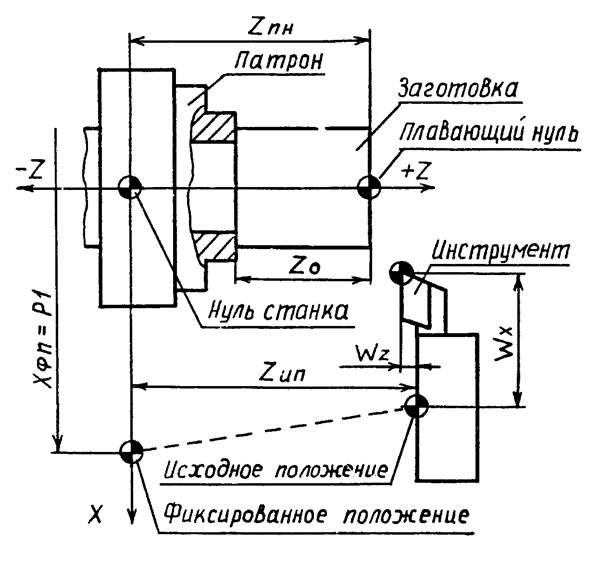

1.3. Система координат станка

Отработка перемещений исполнительными органами станка осуществляется в прямоугольной системе координат (рис.1.2), где ось Z совпадает с осью шпинделя и направлена от него, а ось X располагается в горизонтальной плоскости по направлению к оператору перпендикулярно оси Z.

Значения перемещений по оси X задаются в диаметральном выражении.

Привязка системы координат к станку осуществляется путем вывода револьверной головки в фиксированное положение (ФП) при наладке станка. Координаты ФП определяются положением регулируемых кулачков на направляющих станка, а также величиной параметра Р1 (координата ФП по оси Х), вводимого в память УЧПУ при наладке станка.

Рис. 1.2. Схема координат станка и привязка системы

отсчета к станку, инструменту и детали

Руководство оператора токарно-винторезного станка 16К20РФ3С32 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20РФ3С32 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим “Ввод”

- Вывод программы

- Режим “Ручное управление”

- Режим “Автомат”

- Режим “Тест”

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

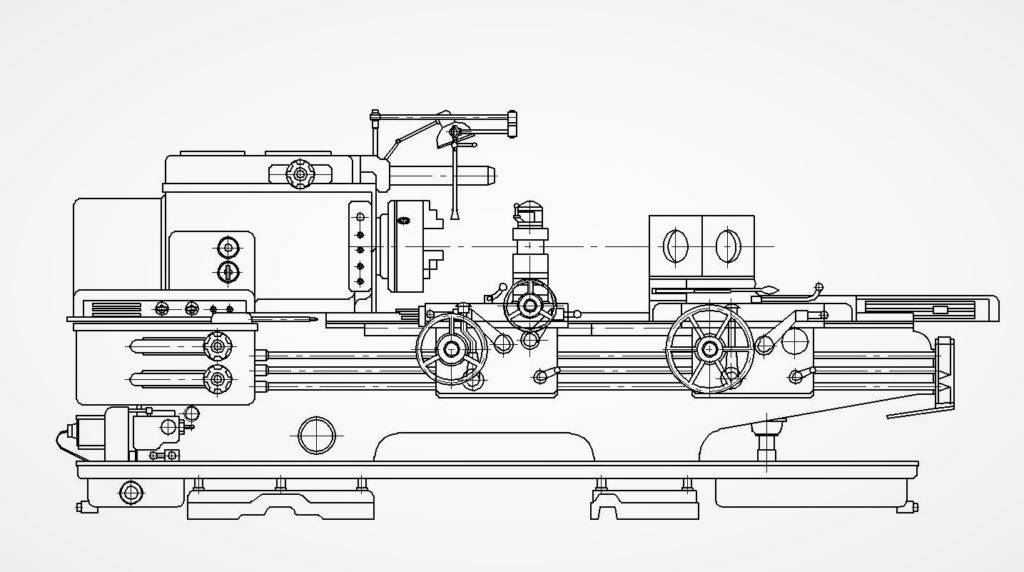

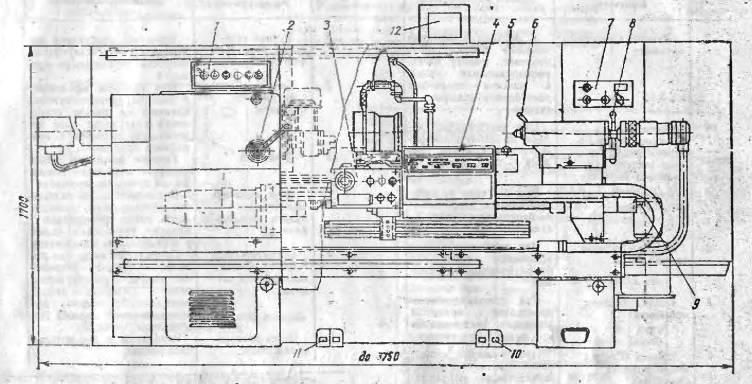

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

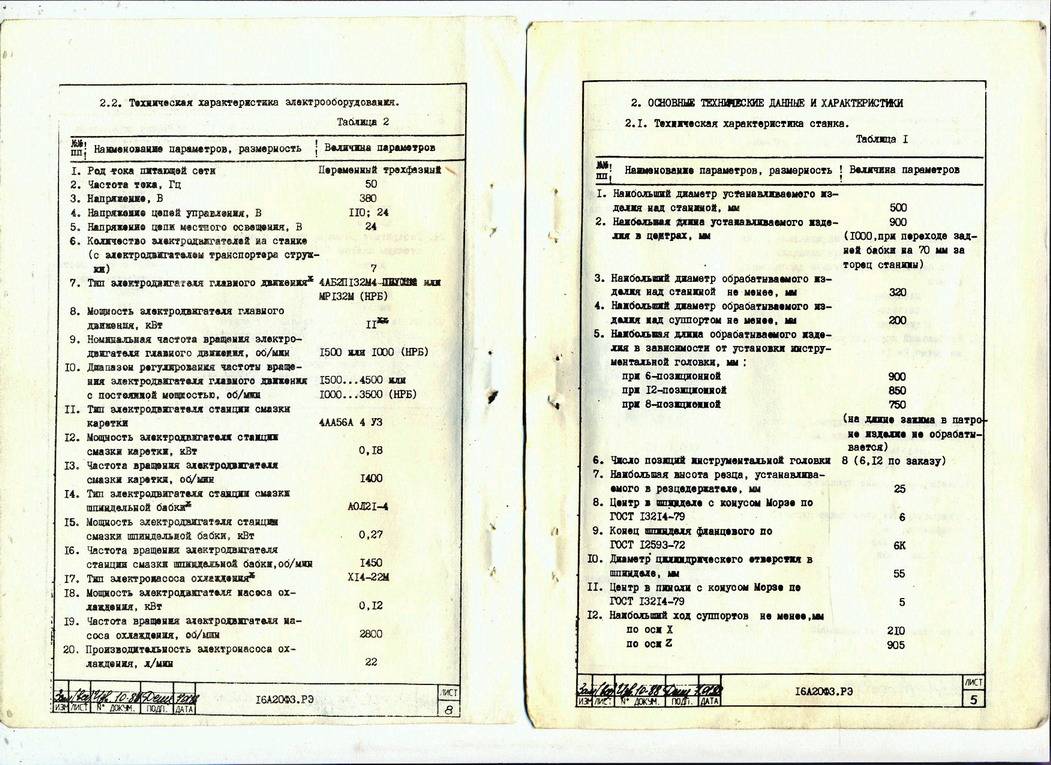

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

ЧПУ

При использовании числового программного обеспечения операции по обработке заготовок выполняются при помощи заранее установленных программ. Они дают возможность откорректировать информацию, поданную с операторского пульта, а также использовать кассеты внешней памяти. Итоговые данные выводятся на специальный дисплей, после анализа которых, можно принять решение по настройке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими менять диаметр обработки или ось поворота по горизонтали. Рабочая головка оборудована диском, на который можно монтировать три осевых и шесть радиальных элементов. Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Повысить эффективность станка 16К20Ф3, технические характеристики и описание которого приведены выше, можно дополнительно модернизировать посредством смены кинематической схемы либо установки современной энергосберегающей конструкции. Значительно расширяет функционал рассматриваемого агрегата комплекс ЧПУ. Благодаря нему улучшается точность и скорость обработки деталей, а также режим отделки. Станки с ЧПУ имеют диапазон продольных и поперечных перемещений – 0,005 и 0,01 миллиметров, соответственно.

Основные технические характеристики

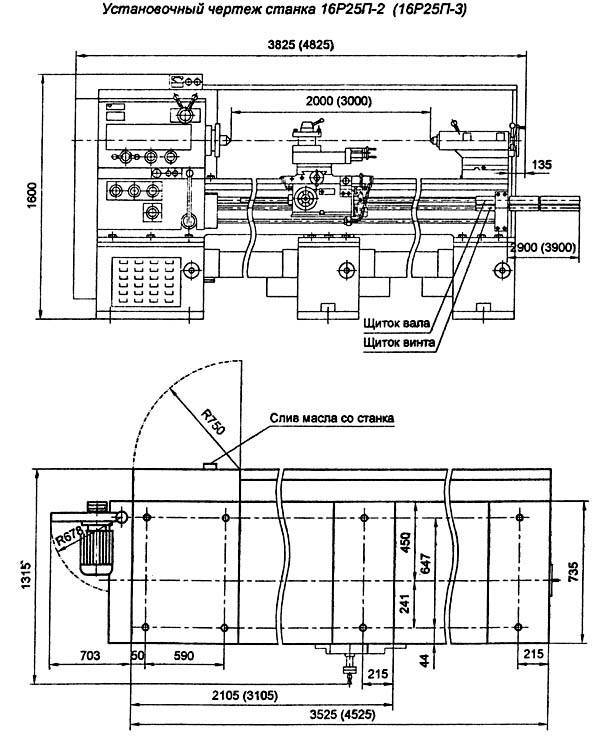

Кинематическая схема

Эксплуатационные параметры и паспорт этого станка полностью соответствуют аналогу без ЧПУ. Поэтому анализ конструкции следует начать со свойств механической части – основных характеристик и шпинделя.

Общая масса станка составляет 5000 кг вместе с блоком ЧПУ. В зависимости от серии станка возможно несколько вариантов комплектации блоков электронного управления — 2Р22, Н22-1М или 2Н22-61. При этом основные паспортные технические параметры остаются неизменными:

- шпиндель. У него диаметр отверстия составляет 5,3 см;

- число рабочих скоростей составляет 12;

- пределы оборотов варьируются от 12,5 до 2000 об/мин;

- автоматических скоростей – 9;

- диапазон переключений – 12;

- конец по ГОСТ 12593-72 соответствует номеру «6К».

Следующим узлом для анализа возможностей станка 16К20Ф3 являются технические характеристики подачи. Они определяют степень точности положения резца и как следствие — качество обработки.

Параметры суппорта:

- смещение (продольное/поперечное). Составляет 90/25 см;

- скорость подачи, необходимой для максимально быстрого нарезания резьбы – 2000 мм/мин;

- пределы шагов для резьбы – от 0,1 до 39,999;

- оптимальная высота резца – 2,5 см;

- число позиций для державки, установленной в резцедержатель – 6.

Также необходимо знать основные параметры различных типов ЧПУ станка 16К20Ф3, указанные в паспорте

Они отличаются незначительно, но это может быть важно для выполнения конкретного вида операции

Характеристики блока управления:

- количество координат, по которым выполняется обработка деталей – 2;

- дискретность смещения по осям X и Y составляет 0,001 мм;

- наличие датчика нулевого уровня. Он присутствует во всех типах, кроме 2Р22;

- датчик обратной связи. Отсутствует в модели Н22-1М;

- номинальная мощность электродвигателя главного привода – 11 кВт;

- суммарная мощность оборудования составляет 22 кВт.

Для обеспечения безопасности в конструкции предусмотрен механизм принудительной остановки при открытии дверей управляющих блоков. При проведении ремонтных или пуско-наладочных работ переключатель БУ2 должен быть поставлен в положение «дверь открыта». Это подробно описано в паспорте токарного оборудования.