Устройство и принцип функционирования

Нутромеры – это инструменты для нахождения внутренних размеров (диаметров отверстий, пазов и т. д.). Они рассчитаны на случаи, когда недоступно применение других инструментов в виде рулетки либо линейки или они недостаточно точны. Рассматриваемые приборы применяют в автосервисах, механосборочных цехах, слесарных мастерских, например, для замера цилиндров двигателя.

Общепринятой классификации данных устройств не создано, однако нутромеры дифференцируют на основе различных параметров. Так, по конструкции их подразделяют на шариковые, цанговые и др., по варианту отсчетного устройства – на индикаторные и др., по контакту с определяемой поверхностью – на кромочные и др. Наиболее известна и обширно распространена классификация, основанная на совокупности конструктивных особенностей нутромеров и их назначении:

- Конструкция микрометрических моделей, включает соединенные колпачком микрометрический винт и барабан, стебель со сферическим наконечником, предохранительный колпачок, стопор. К тому же их комплектуют несколькими удлинителями и мерой. Головку вариантов с верхним значением измерений более 1250 мм оснащают индикатором часовой конструкции с интервалами делений в 0,01 мм. Рассматриваемые приборы производят на основе ГОСТ 17215. Встречается пять типоразмеров таких моделей с различными рабочими диапазонами: от 50 до 2500 мм. Варианты с часовым индикатором представлены еще в трех типоразмерах с диапазоном от 1250 до 10000 мм. Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров.

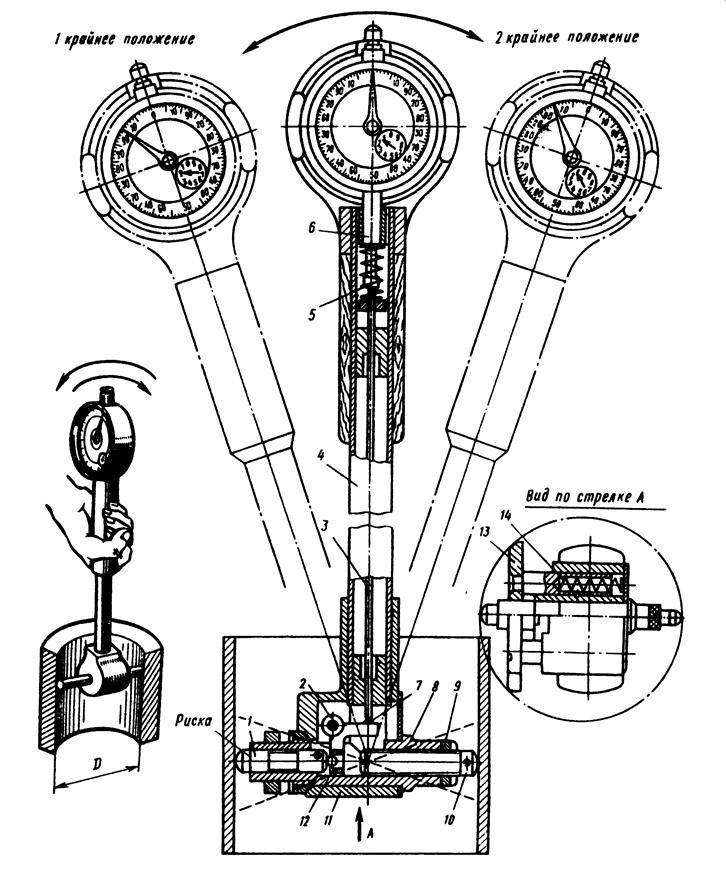

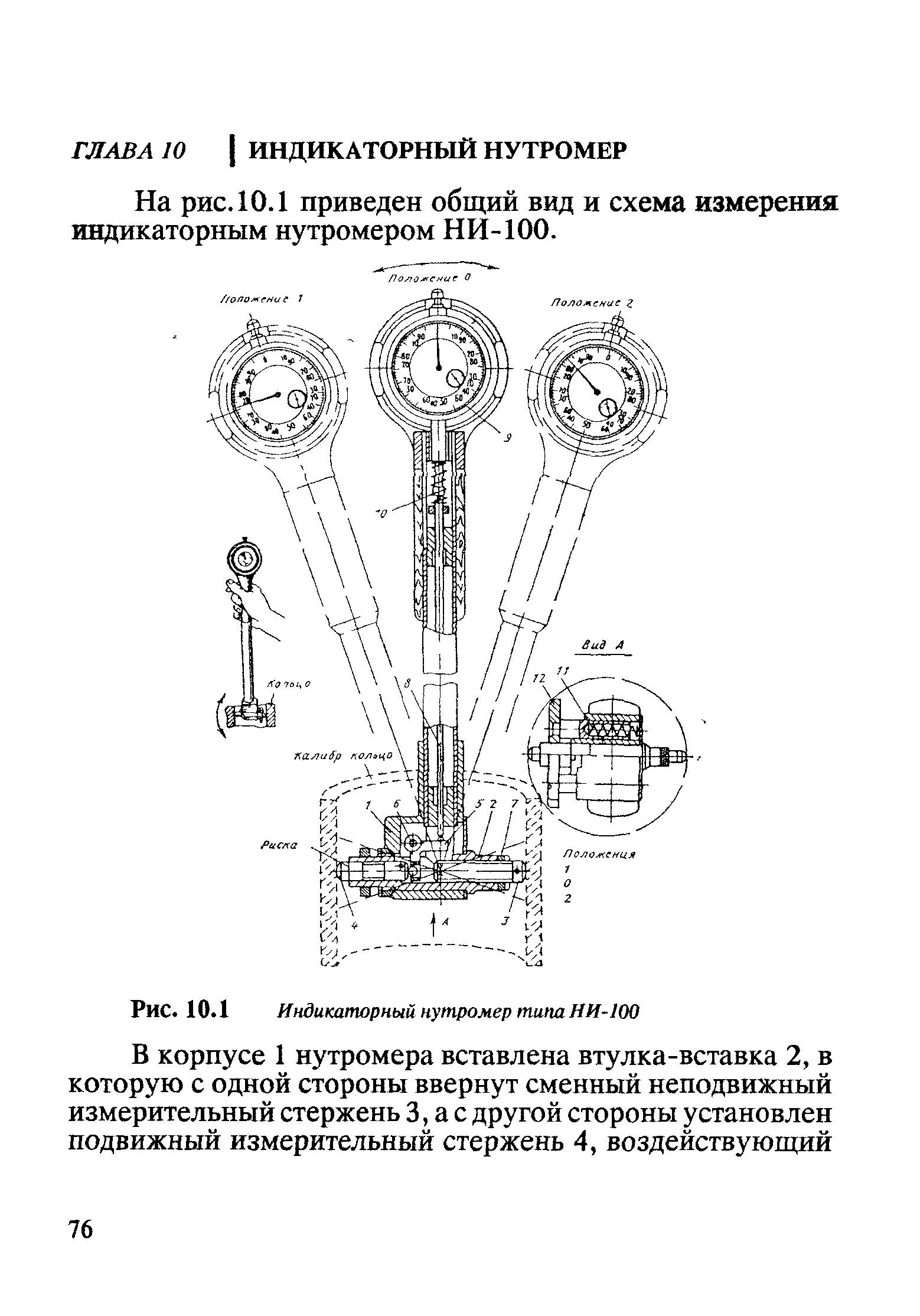

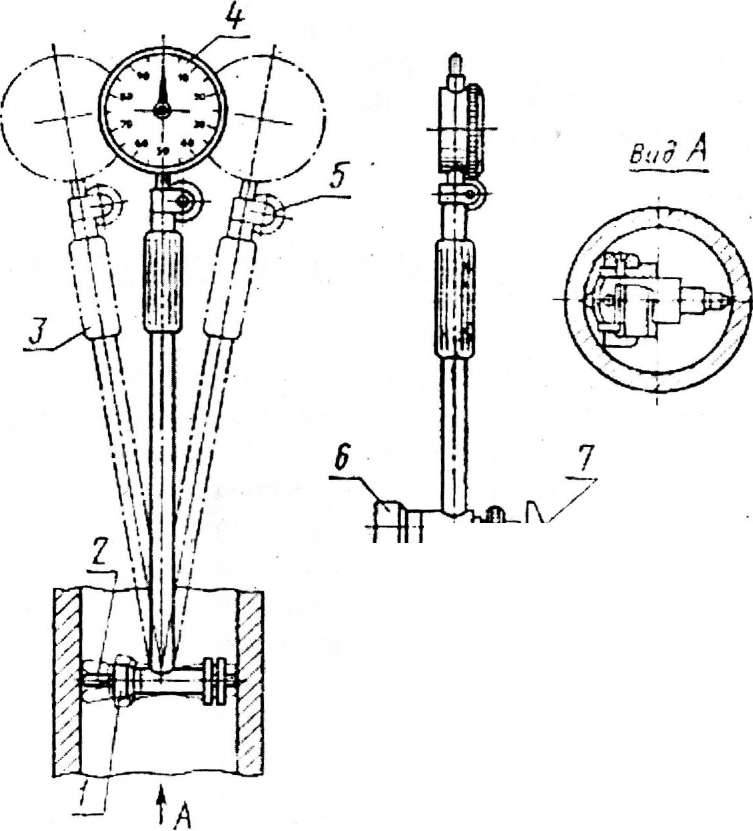

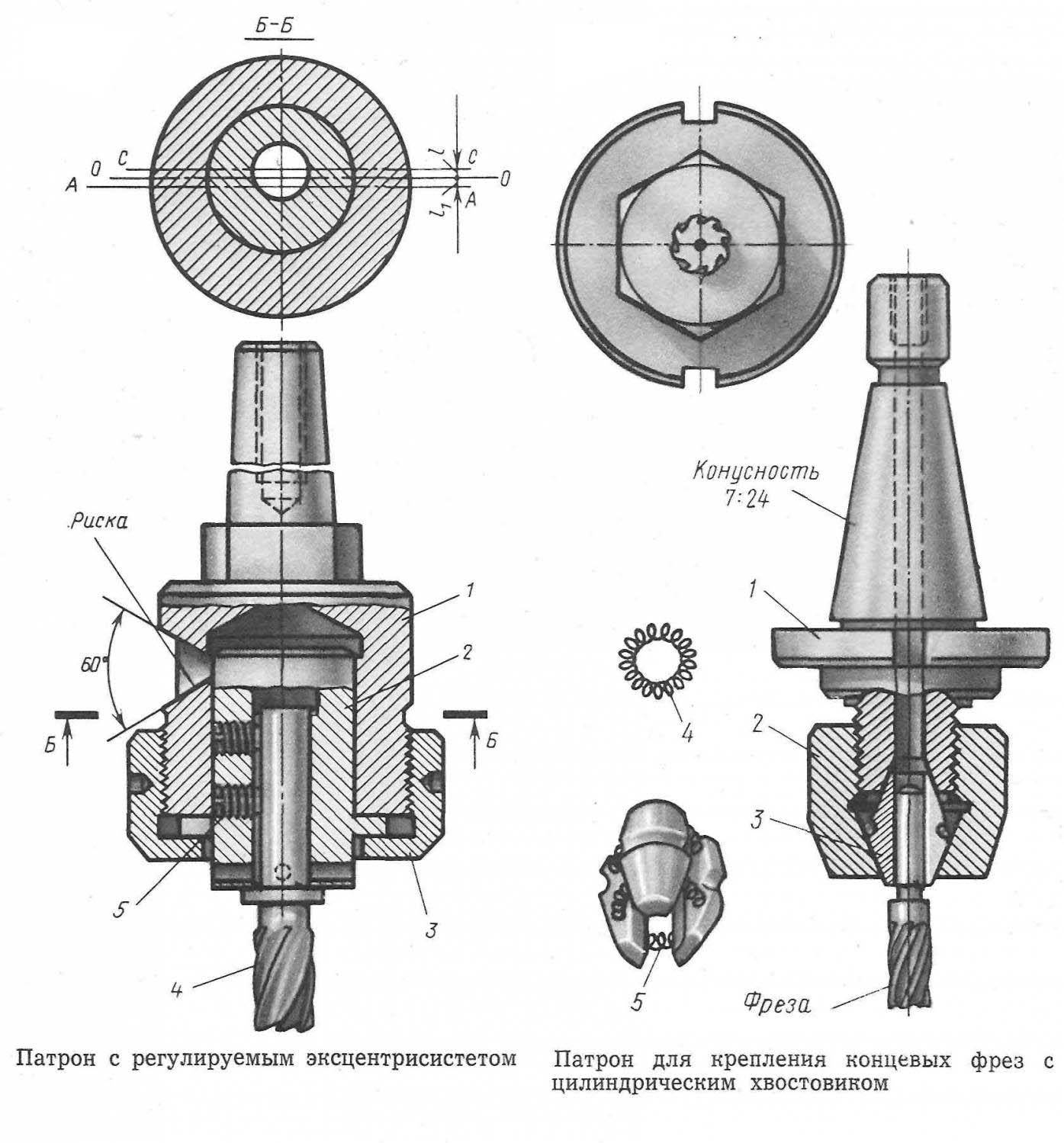

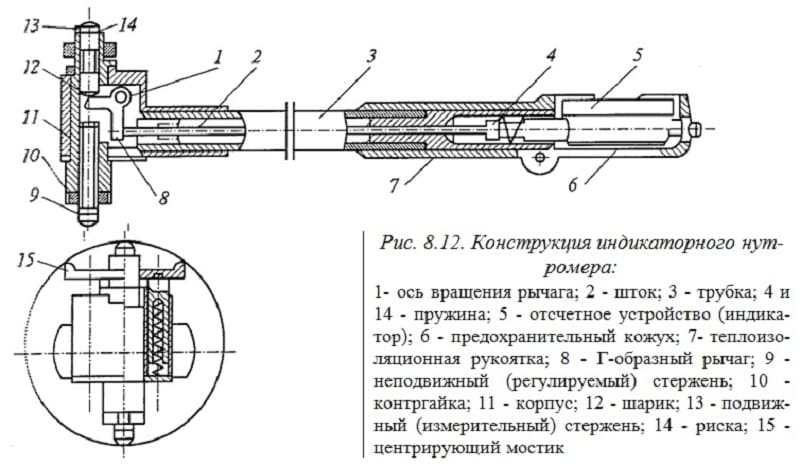

- Индикаторные нутромеры включают два основных узла: индикатор с часовым циферблатом и измерительную часть, представленную двумя стержнями (подвижным, служащим для монтажа сменных вставок, и находящимся в корпусе неподвижным). Кроме того, в корпусе размещена система подвижных рычагов. Индикаторные приборы подходят для отверстий диаметром от 6 мм и имеют погрешность в 0,025-0,15 мм. Движение стержня и цена деления составляют 1-10 и 0,001-0,01 мм соответственно.

Первые простейшие модели нутромеров появились около XVII в. Данные инструменты были выполнены в виде циркулей с отогнутыми наружу концами ножек. Современные начальные модели, называемые штихмассами, представлены трубками либо стержнями с наконечниками сферической формы. Они рассчитаны на крупные отверстия диаметром 100-2500 мм.

Принцип их функционирования состоит в передаче величины перемещения подвижного стержня на отсчетное устройство посредством передаточного механизма. Нутромеры оснащают передаточными механизмами различного типа, что также определяет сферу применения. Так, варианты с рычажными, конусными и клиновыми передачами рассчитаны на небольшие отверстия. Конусные модели (кромочные со стрелочной головкой либо шкалой с нониусом, цанговые, шариковые в трех типоразмерах) применяют для малых отверстий (от 0,2, от 0,95, 3-18 мм соответственно). Большинство индикаторных нутромеров оснащают передаточными устройствами рычажного либо клинового типа. Рабочий диапазон для них составляет от 3 до 1000 и от 18 до 50 мм соответственно.

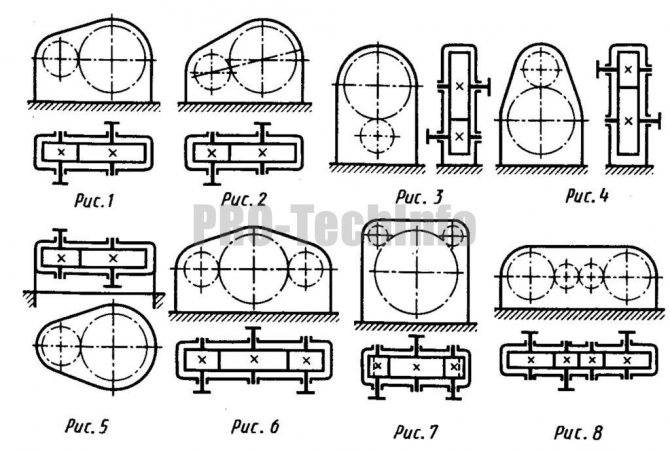

Еще одним классификационным признаком для нутромеров является количество точек соприкосновения с поверхностью.

Только пассиметры имеют три наконечника, один из которых подвижен. Такие устройства имеют рабочий диапазон от 19 до 120 мм. Кроме того, для дифференциации нутромеров используют форму контактной поверхности (плоская, кромочная и др.).

Отдельно следует отметить электронные модели. Они представлены модификациями микрометрических нутромеров, оснащенными электронной головкой с цифровым отсчетом. Как и для механических аналогов, принцип измерения такими приборами основан на сравнении с мерой, в качестве которой в данном случае применяется высокоточное кольцо.

Обслуживание и эксплуатация

Чтобы инструмент служил долгие годы и проводил точные измерения, нужно проводить его поверку. Это меры, направленные на подтверждение соответствия установленным требованиям. Поверка проводится при помощи инструментальных средств и технологических приспособлений. Периодичность процедуры определяется нормативными документами предприятия, где используется. Она не может проводиться реже, чем раз в 3 года.

Проводят процедуру специализированные лаборатории, аттестованные для этого. По результатам измерений на изделие наносят наклейку, где стоит дата и отметка о способности проводить измерения с указанием процента погрешности. Использование средства измерения без маркировки не допускается. Если средство измерения не прошло проверку по какому-либо параметру, то оно должно быть направлено на ремонт или списано.

Методика поверки индикаторных нутромеров определяет последовательность действий, которые должны пройти средства измерения. К ним относятся:

- осмотр оборудования;

- проведение проб;

- метрологические исследования;

- размер выхода губок.

Чтобы инструмент мог эксплуатироваться время, установленное как срок службы, нужно правильно его хранить. Это также прописано в ГОСТе. Правилами хранения установлены:

- нутромер должен быть упакован в заводскую готовальню;

- инструмент должен храниться в целлофановом пакете;

- внутри коробки для хранения дно обклеено мягким материалом.

Готовальня для устройства должна быть изготовлена из дерева хвойной породы. При необходимости транспортировки должен применяться поддон, если перемещается маленькая партия, то допускается помещение в плотные полиэтиленовые пакеты.

Нутромер индикаторный – простое средство для измерения диаметра отверстий или расстояния между разными выемками. Если изучить технологию работы, то замеры будут производиться быстро и точно. Чтобы прибор работал установленные сроки, нужно соблюдать меры по его хранению и проводить поверку не реже 1 раза в 3 года.

Источник

Конструкция микрометрического нутромера

Микрометрический нутромер обозначается НМ, и служит для измерения внутренних размеров абсолютным методом, то есть позволяет узнать точное значение расстояния. Составными элементами приборов являются:

- Барабан — вращающаяся часть с нониусной шкалой для определения показаний. При вращении барабана происходит перемещение стержней.

- Головка — соединительный элемент барабана со съемным стержнем и удлинителями.

- Стопорный винт или зажим — фиксирует прибор в неподвижном состоянии.

- Удлинитель — конструктивная часть прибора, которая применяется в зависимости от размера измеряемой детали.

- Наконечник — важная часть прибора для проведения измерений.

Конструкция микрометрического нутромера представлена на фото выше. Стоит отметить, что такой инструмент предназначен для измерения расстояний от 50 до 2500 мм. Для определения диаметра деталей с размером от 5 до 50 мм используются приборы с боковыми губками. Конструкция именно такого вида инструмента представлена на фото ниже.

Нутромер для измерения абсолютных значений может иметь не только микрометрическую шкалу для снятия показаний, но и индикаторную. Такие приборы выпускаются в трех типоразмерах с измеряемым диапазоном от 1250 до 10000 мм. Конструкция этого инструмента представлена на фото ниже.

Для их обозначения используется аббревиатура НМИ — нутромер микрометрический индикаторный. Измерительные инструменты поставляются в деревянных футлярах, которые обеспечивают продолжительный срок службы приборов, защищая их от негативного воздействия различных факторов.

Ссылки[ | ]

- Большая советская энциклопедия : / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- ГОСТ 6507-90 «Микрометры. Технические условия»

| Измерительные приборы | |

| |

| Микрометры |

|

Об устройстве инструмента и применении

Если говорить более правильным языком, то нутромер – это прибор для измерения диаметра цилиндра. Его конструкция состоит из сменных калиберных стержней, которые выполняют роль удлинителей и головки. К слову, последняя включает в себя такие составные части, как:

- наконечник сменного типа;

- стопорное устройство;

- стебель;

- колпачок;

- барабан;

- винт микрометрический.

Благодаря тому, что методика измерения универсальна, а конструкция проста нутромеры применяют в самых разнообразных сферах. Это и механическое производство, и машиностроение, и ремонт машин, и ремонт оборудования. Также этот измерительный инструмент применяют в других видах деятельности, где требуется проводить прецизионные измерения внутренних диаметров деталей и узлов.

Измерение проводят двумя наконечниками, которые имеют сферическую форму. Эти наконечники располагаются под углом в 180 градусов по отношению друг к другу. Кроме того, в большинстве конструкций присутствует устройство для центрирования линий измерений, а также системы передачи движения от наконечника на измерительный прибор.

Главное преимущество нутромеров заключается в том, что они позволяют производить максимально точное измерение. При этом стоимость инструмента тоже относительно не высокая. И самое главное – в нутромере полностью сохранены все преимущества механических устройств, к которым относится и долгий срок службы. При этом следует знать, что нутромеры нуждаются в специальном уходе и особых условиях хранения. Если же такой прибор сломался, то отремонтировать его уже практически невозможно. В таком случае будет намного проще и разумнее просто приобрести новый инструмент.

Стоит добавить, что при использовании нутромеров для измерения мягких частей деталей на поверхностях могут оставаться деформации. Особенно, если в процессе было сильное нажатие.

Индикаторный штихмас

Это может быть устройство, по внешнему виду напоминающее циркуль. Его подпружиненные ножки на концах загнуты наружу. Это измерительные поверхности. Ножки такого кронциркуля-штихмаса сдвигаются и раздвигаются винтом.

Другие модели выполнены в форме стержня (направляющая втулка), с одного конца которого находится круглая шкала со стрелкой.

Внутри направляющей втулки есть два стержня разной длины. Тот, что покороче, прикасается к головке. В нем находится движок и стержень для измерения.

Вначале прибор устанавливают на нужный размер. Движок с пружиной передаёт движение на индикатор. Стрелка двигается и указывает отклонение размера.

Прогрешность при измерении микрометром

Суммарная погрешность измерения с помощью микрометра состоит из следующих составляющих:

- погрешностей микрометрической головки;

- отклонения от плоскостности и от параллельности плоских измерительных поверхностей винта и пятки (при различных углах поворота микрометрического винта и при его стопорении) . При эксплуатации микрометров отклонения от параллельности измерительных поверхностей винта и пятки приводят к различной погрешности для разных форм измеряемых деталей(плоских, цилиндрических, сферических) . Также различными будут деформации этих деталей под действием измерительного усилия;

- деформации скобы микрометра под действием измерительного усилия;

- погрешности установочных мер;

- существенной составляющей погрешности измерения микрометрами (особенно микрометрами больших размеров) является температурная погрешность, вызываемая как разностью температур измеряемой детали и микрометра, так и нагревом микрометра, а иногда и контролируемой детали, теплом рук контролера(для уменьшения последней погрешности в микрометрах для измерения размеров свыше 50 мм предусмотрены теплозащитные накладки) ;

- погрешность, возникающая у электронных микрометров из-за ошибок емкостного преобразователя.

Пределы допускаемой погрешности микрометров приведены в Таблице 1

. Указанные значения погрешностей установлены в зависимости от диапазона измерений.

Предел допускаемой погрешности микрометрической головки (при выпуске ее в качестве отдельного изделия)

оговоренГОСТ 6507-78 «Микрометры с ценой деления0,01 мм . Технические условия» в виде предельной погрешностиδ= ±4 мкм . Правильно было бы нормировать погрешность расстояний между двумя любыми точками — амплитудную погрешность, как это предусмотрено рекомендациямиИСО 3611-1978 , так как механизм головки при установке барабана на нуль может занимать различные положения и при этом значение погрешности в каждой отдельной точке будет зависеть от положения нулевой точки.

Предельно допустимая погрешность G

микрометра в любой точке диапазона измерений(25 мм) указана вТаблице 1 .

Таблица 1

| Диапазон измерения,мм | Предельно допустимая погрешность G ,мкм | Отклонение от параллельности и плоскостности винта и пятки,мкм |

| 0 – 50 | 4 | 2 |

| 50 – 100 | 5 | 2 |

| 100 – 150 | 6 | 3 |

| 150 – 200 | 7 | 4 |

| 200 – 250 | 8 | 4 |

| 250 – 300 | 9 | 5 |

| 300 – 350 | 10 | 5 |

| 350 – 400 | 11 | 6 |

| 400 – 450 | 12 | 6 |

| 450 – 500 | 13 | 7 |

Указанная в таблице предельно допустимая погрешность G

включает в себя погрешность микрометрической головки, погрешность от прогиба скобы микрометра и погрешность от неровностей и непараллельности измерительных поверхностей.

Проверка и калибровка микрометров

Калибровку и поверку микрометров осуществляют с помощью концевых мер длины в нескольких точках в диапазоне измерений согласно ISO 3611:2010, DIN 863 и ГОСТ 6207-90

. Концевые меры подбирают таким образом, чтобы была возможность предельную погрешность измерения G микрометра во всех точках диапазона измерения. Например, рекомендуемые размеры концевых мер длины для проверки микрометров –3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9 и 25 мм .

Для проверки отклонений плоскостности и непараллельности измерительных поверхностей микрометра (торца винта и пятки)

необходимо три или четыре плоскопараллельных оптических стеклянных пластины с градацией по высоте в1/4 или1/3 шага микровинта(0,5 мм) . Это обеспечивает проверку с трех или четырех положениях при полном повороте микровинта. Для проверки пластину устанавливают между пяткой и торцом винта. Аккуратно перемещая пластину между измеряемыми поверхностями, определяют наименьшее количество интерференционных колец или полос на одной измерительной поверхности. К этому числу прибавляют количество колец или полос на другой измерительной поверхности. При длине волны света примерно640 нм ширина одной интерференционной полосы составляет320 нм(0,32 мкм) .

***

Микрометрический глубиномер

Микрометрический глубиномер состоит из базирующей опоры, в которой закреплен микровинт с диапазоном измерения 25 мм

, и сменных измерительных вставок разной длины. Общий предел измерения глубиномера до300 мм . Глубиномеры также как и микрометры выпускаются с механической шкалой и с электронным цифровым отсчетом. Цена деления глубиномера –0,01 мм . Отклонение от плоскостности базирующей опоры –2 мкм . Допуск длины измерительных вставок±(2 + L/75) , гдеL – длина вставки. Погрешность измерения с самой маленькой вставкой –5 мкм .

Как разобрать индикаторный нутромер

Разборка прибора производится в порядке, обратном сборке. Сначала вывинчивается удлинительный стержень, а затем индикатор отделяется от измерительной штанги. Перед длительным хранением все элементы конструкции, за исключением циферблата индикатора, протираются авиационным бензином и смазываются. Хранение нутромера осуществляется в упаковочном боксе при температуре +20±5°С.

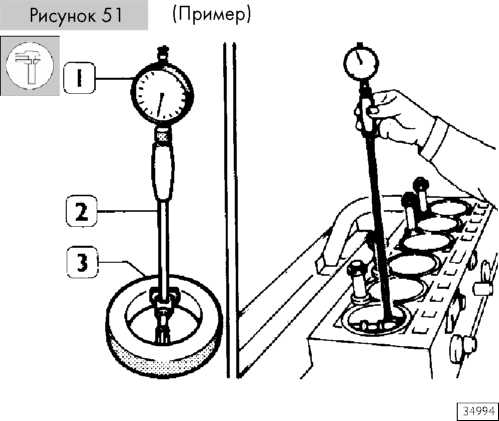

Многие детали имеют отверстия и полости. Для их измерения созданы специализированные инструменты – нутромеры. Далее рассмотрено, устройство нутромера, варианты данных инструментов, как пользоваться нутромером.

Настройка

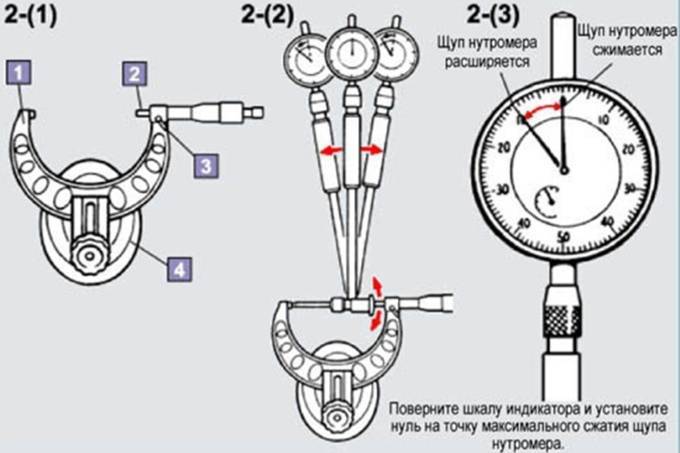

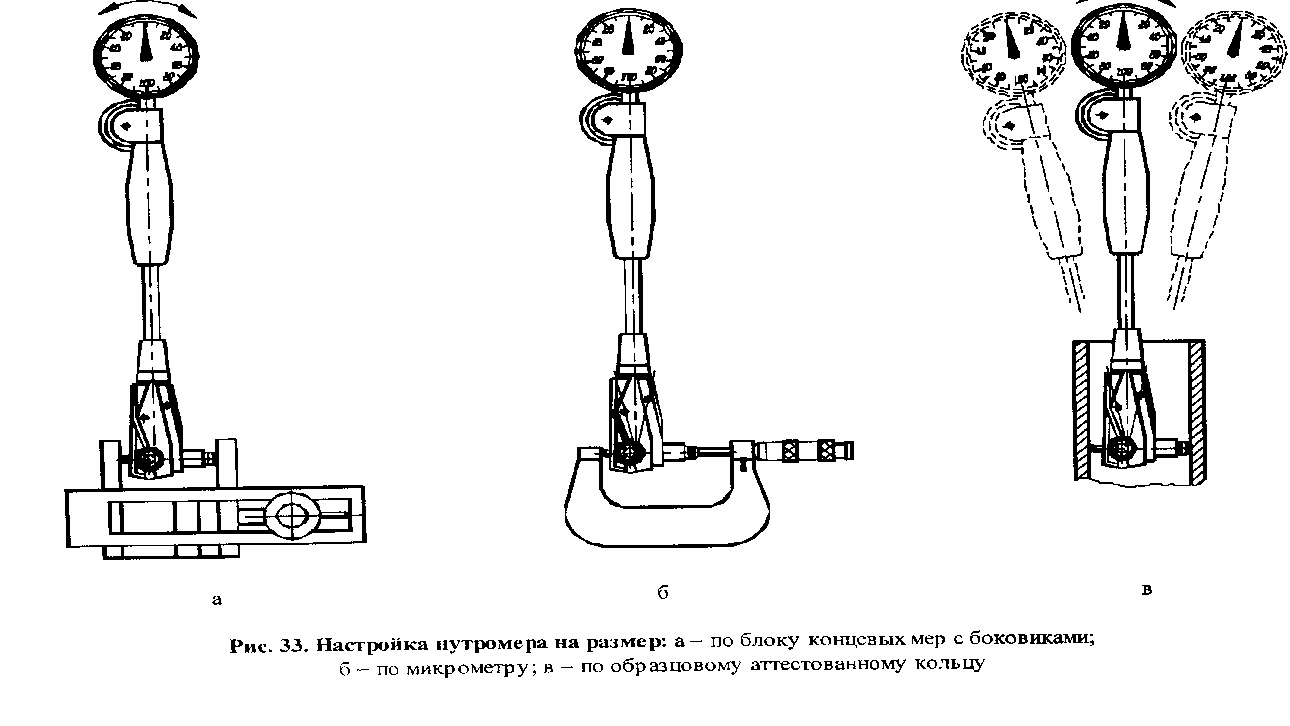

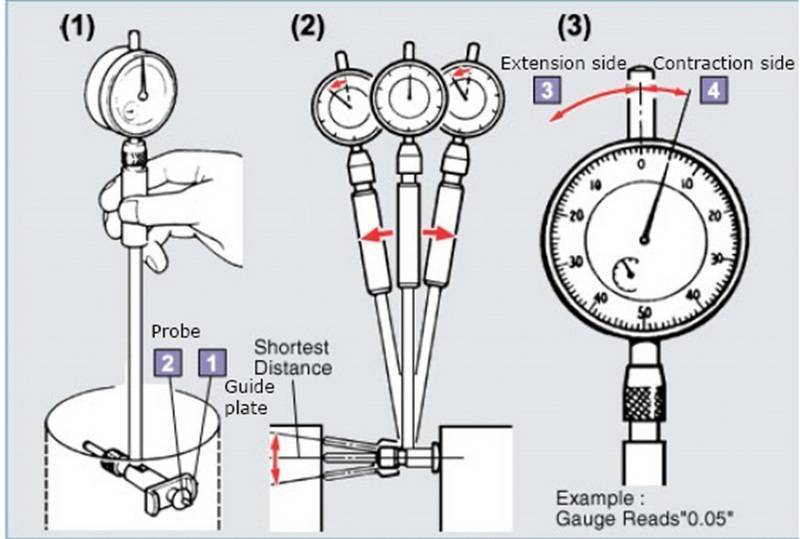

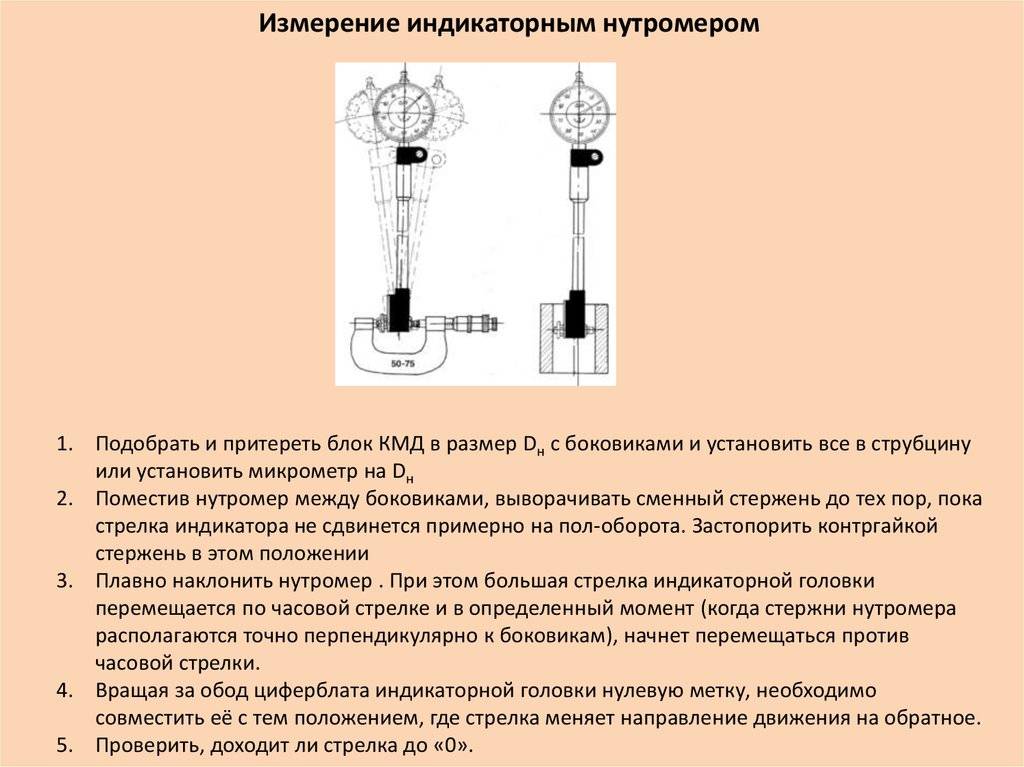

Предварительно требуется настройка нутромера, состоящая, прежде всего, в обнулении. Тип инструмента определяет, как настроить нутромер.

Микрометрический нутромер обнуляют с применением меры. Рекомендуется осуществлять данную операцию при 20 °C.

- Начинают с размещения головки прибора между губками меры.

- Путем вращения барабана обеспечивают прижатие поверхностей измерения.

- Далее, закрутив фиксирующий винт, извлекают инструмент.

- Наконец, снимают показания. О готовности прибора свидетельствует совмещение продольной линии стебля с нулевым значением барабана.

Перед работами с индикаторным нутромером также осуществляют обнуление. Для этого наиболее подходит калибровочное кольцо. В отсутствии его применяют концевая мера со струбциной либо прочий инструмент, который может быть представлен штангенциркулем либо микрометром.

Далее рассмотрена проверка точности индикаторного микрометра с использованием концевой меры. В случае допустимой погрешности выполняют приведенную далее последовательность действий:

- Прежде всего, подбирают сменный стержень и монтируют на измерительную штангу прибора.

- Далее на микрометре выставляют размер, соответствующий стержню, и зажимают стопорный винт.

- Затем нутромер через втулку стебля фиксируют в тисках.

- Его стержень устанавливают между микрометрическими измерительными губками.

- Наконец, путем вращения индикаторной головки стрелку совмещают с нулевой отметкой циферблата.

Многие изделия из различных сфер производства имеют разнообразные отверстия и внутренние поверхности. Как правило, их параметры также необходимо замерять, но сделать это обычными методами бывает затруднительно. Особенно если эти отверстия отличаются крайне малыми размерами. Тогда получить их точные данные будет практически невозможно.

Он позволяет легко замерять диаметр различных полостей и расстояния между отверстиями одного изделия. Нутромер представляет собой приспособление, позволяющее производить измерения высокой точности в пределах от 5 см до 6 м. Он широко применяется в тех сферах, где точные замеры очень важны, например, в машиностроении, обслуживании автомобилей, слесарных работах или в производстве обуви.

По принципу своей работы штихмас походит на простой радиусомер. Однако, в отличие от второго, первый инструмент способен проникнуть в самые труднодоступные места.

В этой статье мы подробно рассмотрим устройство нутрометров, поговорим об их видах и главных различиях, а также расскажем о том, как правильно пользоваться этим инструментом и его настраивать.

Обслуживание и эксплуатация

Чтобы прибор прослужил отведенный ему срок – 4-5 лет минимум, – его необходимо верно использовать; более того, его нужно регулярно осматривать. Комплекс мер при этом зависит от типа инструмента.

Микрометрические модели заслуживают пристального внимания – проводится их поверка на предмет соответствия требованиям ГОСТа 17215-71. Данный межгосударственный стандарт задает нормы таких параметров как:

- маркировка, комплектация, внешний вид;

- штрихи барабана и стержня;

- радиус и погрешность головки;

- расстояние от стебля до торца;

- общие допуски инструмента, включая и удлинители;

- жесткость (для моделей, рабочий предел которых превышает 1250 мм);

- параметры меры в точках контакта;

- биение в зоне касания;

- характер взаимодействия всех элементов конструкции.

Выше мы описали, как правильно настроить нутромер микрометрического типа, но не сказали о том, чего нужно избегать. Для длительной и беспроблемной эксплуатации стоит не допускать перетяжки удлинителей. Чтобы образец не потерял своих эталонных параметров, не нужно выкручивать из него винты или попусту убирать стержни. В процессе непосредственного выполнения задач удерживать инструмент следует за те поверхности, которые не перегреваются, и в местах наименьшего прогиба.

Индикаторные модели тоже важно периодически осматривать – поверка проводится на предмет соответствия МИ 2193-92 и 2194-92. Данные методики подразумевают:

- тщательный внешний осмотр;

- проведение пробных испытаний;

- даопределение конкретных метрологических и технических характеристик.

Следует знать не только то, как замерить нутромером отверстие, но и то, как разобрать его. Потому что храниться все составляющие прибора должны именно по отдельности. В этом вопросе нет ничего сложного: сперва нужно вывинтить стержень, после – отделить от штанги индикатор. Каждый элемент, кроме циферблата, необходимо смазать и протереть бензином (лучше авиационным), а затем сложить в упаковочный бокс и отправить его в темное место с температурой +15…25 градусов Цельсия.

Нутромер микрометрический — как пользоваться с фото и подробным описанием

Пользоваться микрометрическим нутромером не сложно, но есть некоторые трудности, с которыми сталкиваются новички, что в итоге приводит к получению неправильных значений. Рассмотрим, технологию работы штрихмасом для измерения широких или больших отверстий.

Для начала нужно правильно подготовить инструмент к работе. Имеется в виду не его настройка, выполненная в предыдущем пункте, а использование соответствующих удлинителей, размер которых зависит напрямую от диаметра измеряемой детали. Для этого следует воспользоваться штангенциркулем, которым измеряется внутренний диаметр детали.

Измеренное штангенциркулем приблизительное значение поможет подобрать необходимый удлинитель для прибора. Теперь разберемся, как подобрать необходимый удлинитель. На головке прибора указывается его общая длина, например, 75-88 мм или 50-63 мм (зависит от модели прибора). Первое значение говорит о длине без наконечника, а второе — с наконечником

Важно не путать с ГОСТом, так как на головке также указывается номер ГОСТа, например, в виде ГОСТ 10-75, как показано на фото ниже.

Ниже на фото показано, как выглядит маркировка длины прибора, которая указывается на головке инструмента.

Когда известна общая длина инструмента, а также ориентировочный размер отверстия, которое предстоит измерить нутромером для получения точных значений, не составит подобрать подходящий удлинитель. Удлинители также имеют маркировку, поэтому, если длина измеряемого отверстия составляет 104 мм, тогда к инструменту прикручиваем удлинитель размером 40 мм (для прибора размером 50 мм)

Если подходящего удлинителя в наборе нет, тогда собираем его из нескольких составляющих, например, 25 мм и 15 мм.

Самая сложная часть работ выполнена, и теперь остается произвести измерения. Располагаем прибор внутри отверстия и, вращая барабан, добиваемся соприкосновения наконечников с внутренними стенками детали.

Прибор должен располагаться в центре детали. Наконечники не должны слишком плотно прижиматься к стенкам, а с незначительным (очень легким) усилием. После этого следует зафиксировать стопорный винт.

Извлекаем прибор из детали, и проверяем качество фиксации съемного наконечника. Если его крепление ослабло, нужно подтянуть, и произвести повторные измерения.

После извлечения прибора приступаем к снятию показаний. Если , то трудностей с определений показаний нутромера не возникнет.

Если же впервые слышите о микрометре, тогда показания снимаются следующим образом — сначала считаем общую длину прибора вместе с наконечником. Если используем инструмент длиной 75 мм и головку 25 мм, тогда сразу получаем 100 мм. Далее смотрим на шкалу, и считаем количество рисок. На какую шкалу нужно смотреть? Здесь многие очень часто путаются, но все очень просто

Обратите внимание на расположение ноля. Если он расположен сверху, значит, отсчитываем верхние риски, деление которых равно 1 мм.

По примеру на фото видим 4 риски, то есть 4 мм

Последняя риска точно совпадает с барабаном, и снизу после нее нет больше рисок, поэтому на нижнюю шкалу не смотрим. Теперь считаем сотые доли мм по нониусной шкале. Смотрим на отметку нониуса, которая совпадает с продольной шкалой. Цена деления нониуса равна 0,01 мм, поэтому по примеру видим, что значение составляет 0,01 мм. Складываем полученные данные, и получаем: 100 + 4 + 0,01 = 104, 01 мм. Это точный диаметр отверстия измеренной детали.

Это интересно! Чтобы убедиться в правильности проведенных измерений, рекомендуется повторить процесс, но уже измеряя расстояние (диаметр) внутренней поверхности заготовки в другой плоскости.

Справедливости ради нужно отметить, что нижняя шкала на нутромере имеет деление 0,5 мм. Как видно из описания, пользоваться микрометрическим нутромером совсем не трудно, и с этой задачей справится каждый, если предварительно прочитает инструкцию. На видео ниже показано, как пользоваться микрометрическим нутромером, особенности его настройки и считывания показаний.

https://youtube.com/watch?v=hyqEwtqDxNY

Не забывайте учитывать погрешность прибора. Ее величина обязательно указывается в паспортных данных к каждой модели.

Как измерять микрометром на практике

Получить размер изделий с точностью 0,01 мм можно выполнив измерения микрометром. Их много модификаций, но самый распространенный это гладкий микрометр типа МК-25, обеспечивающий диапазон измерений от 0 до 25 мм с точностью 0,01 мм. Микрометром удобно измерять диаметр сверла, толщину листового материала, диаметр провода.

Микрометр представляет собой скобу, с одной стороны которой находится опорная пятка, а с другой имеется стебель и высокоточная резьба, в которую закручивается микровинт. На стебле нанесена метрическая шкала, по которой выполняется отсчет миллиметров. На микровинте имеется вторая шкала с 50 делениями, по которой отсчитываются сотые доли мм. Сумма этих двух величин является измеренным размером.

Для того, чтобы выполнить измерение микрометром, деталь размещают между пяткой и торцом микрометрического винта и вращают по часовой стрелке за ручку трещотки (находится на торце барабана микрометрического винта) до тех пор, пока трещотка не издаст три щелчка.

На стебле нанесено две шкалы с шагом 1 мм – основная оцифрованная через каждых 5 мм и дополнительная, сдвинутая относительно основной на 0,5 мм. Наличие двух шкал позволяет повысить точность измерений.

Отсчет показаний выполняется следующим образом. Сначала считывают, сколько целых, незакрытых барабаном, миллиметров получилось по оцифрованной, нижней шкале на стебле. Далее проверяют по верхней шкале наличие риски, расположенной правее от риски нижней шкалы. Если риски не видно, то переходят к снятию показаний со шкалы на барабане. Если риска просматривается, значит, к целому числу полученных миллиметров добавляется еще 0,5 мм. Показания на барабане отсчитывают относительно прямой линии, нанесенной вдоль стебля между шкалами.

Например, размер измеренной детали составляет: 13 мм по нижней шкале, на верхней шкале открытой метки, правее открытой на нижней шкале нет, значить 0,5 мм добавлять не нужно, плюс 0,23 мм по шкале барабана, в результате сложения получаем: 13 мм+0 мм+0,23 мм=13,23 мм.

Микрометр с цифровым отсчетом результатов измерений применять удобнее и позволяет измерять с точностью до 0,001 мм.

Если, например, села батарейка, то цифровым микрометром можно выполнять измерения точно так же, как и гладким МК-25, так как имеется и система отсчета по делениям с точностью 0,01 мм. Цена микрометров с цифровым отсчетом результатов измерений высока и для домашнего мастера неподъемна.

Технические характеристики

приведены в таблицах 1 -5.

Таблица 1 – Диапазоны измерений, наибольшая глубина измерений, измерительное усилие нутромера, измерительное усилие центрирующего мостика, наименьшее перемещение измерительного стержня, габаритные размеры и масса нутромеров НИ, НИ Ц, НИ-ПТ, НИ Ц-ПТ

Диапазон измерений, мм

Наибольшая глубина измерений, мм, не менее

Измерительное усилие нутромера, Н,

Измерительное усилие нутромера, Н, не более

Измерительное усилие центрирующего мостика, Н

Наименьшее перемещение измерительного стержня, мм

Г абаритные размеры, мм, не более:

НИ НИ Ц НИ-ПТ НИ Ц-ПТ

Масса, кг, не более

НИ НИ Ц НИ-ПТ НИ Ц-ПТ

Таблица 2 – Цена деления отсчетного устройства и пределы допускаемой абсолютной погрешности нутромеров НИ

Диапазон измерений, мм

50- 50- 100- 160100 160 160 250

Цена деления отсчетного устройства, мм

Пределы допускаемой абсолютной погрешности*, мм

на любом участке диапазона измерений 0,1 мм

при перемещении измерительного стержня на величину нормируемого наименьшего значения

Таблица 3 – Цена деления отсчетного устройства и пределы допускаемой абсолютной погрешности нутромеров модели НИ-ПТ

Диапазон измерений, мм

6-10 10-18 18-50 18-35 35-50

50-100 50-160 100-160 160-250

Цена деления отсчетного устройства, мм

Пределы допускаемой абсолютной погрешности*, мкм,

для нутромеров с диапазоном измерения до 10 мм – на любом участке длиной 0,05мм, св.10 мм-0,1 мм от нулевого штриха

Таблица 4 – Цена деления отсчетного устройства и пределы допускаемой абсолютной погрешности нутромеров модели НИ Ц

Диапазон измерений, мм

6-10 10-18 18-50 18-35 35-50 50-100 50-160 100-160 160-250

Цена деления от-счетного устройства, мм

Пределы допускаемой абсолютной погрешности*, мм

Таблица 5 – Цена деления отсчетного устройства и пределы допускаемой абсолютной погрешности нутромеров модели НИ Ц-ПТ

Нутромеры НИ Ц-ПТ

Диапазон измерений, мм

18-50 18-35 35-50 50-100

50-160 100-160 160-250

Пределы допускаемой абсолютной погрешности*, мм, для нутромеров с шагом дискретности, мм:

* За абсолютную погрешность принимают сумму наибольших абсолютных значений положительных и отрицательных показаний на любом поверяемом участке диапазона измерений.

Абсолютная погрешность, вносимая неточным расположением центрирующего мостика, при вертикальном расположении нутромера (погрешность центрирования), не превышает 1/3 цены деления шкалы индикатора для нутромера НИ, одного шага дискретности отсчета для НИ Ц, НИ Ц-ПТ и 2 мкм для НИ-ПТ.

– Температура окружающей среды плюс (20±5) °С

– Относительная влажность воздуха не более 80 % при температуре плюс 20 °С Знак утверждения типа

наносится на паспорт нутромеров типографским методом.