В чем сложность режущей головки высокой мощности?

По словам старшего научного сотрудника, который долгое время занимался исследованиями волоконных лазеров, для получения большей выходной мощности волоконного лазера, такого как волоконный лазер мощностью 10000 Вт, комбинирование нескольких волоконных лазеров средней мощности является эффективным средством в ключевым компонентом которого является сумматор волокон.

Таким образом, для мощных волоконных лазеров объединитель пучков, технология управления температурой в сумматоре пучков и качество выходного пучка после объединителя пучков становятся ключевыми факторами для получения высококачественных мощных волоконных лазеров в отрасли сегодня.

В то же время большинство новых применений, связанных с волоконными лазерами большой мощности, требуют высокого качества пучка.

Чтобы определить, является ли конкретный волоконный лазер высокой мощности стабильным и надежным и насколько он технологически продвинут, можно сравнить эти три точки зрения.

В военной области в волоконных лазерах в основном используется комбинация спектральных лучей для получения высокой мощности, но в промышленной области в Китае нет инноваций в технологиях, все еще в основном используются несколько модулей по одному волокну для объединения лучей, например, использование нескольких модулей. Модули мощностью 2000 Вт, 3000 Вт для объединения лучей для получения волоконного лазера мощностью 10000 Вт.

Высокая мощность комбинированного луча сходится в лучере, и если луч не имеет способности передавать такую высокую мощность, он легко сгорит.

Поскольку сумматоры большой мощности в основном импортируются из-за границы, их могут производить лишь очень немногие европейские и российские производители.

В дополнение к самому волоконному лазеру из-за технического разрыва с зарубежными странами, продукты волоконного лазера высокой мощности для поддержки лазерной режущей головки также имеют более высокие требования.

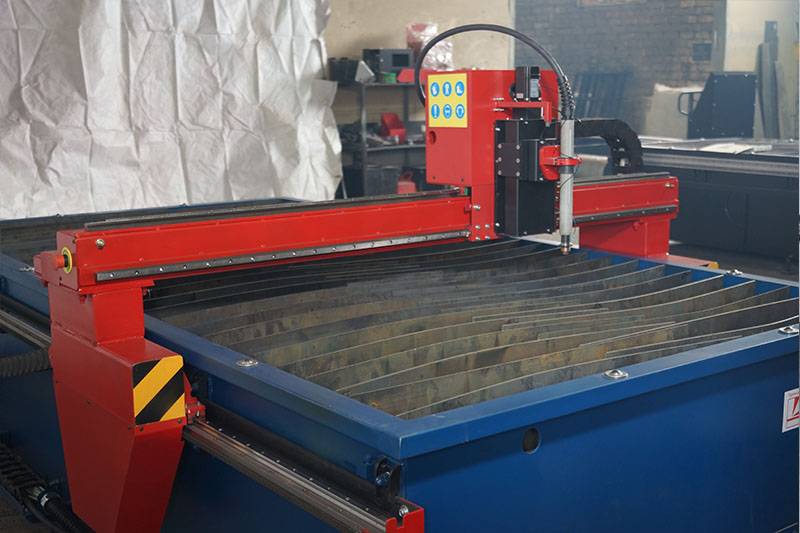

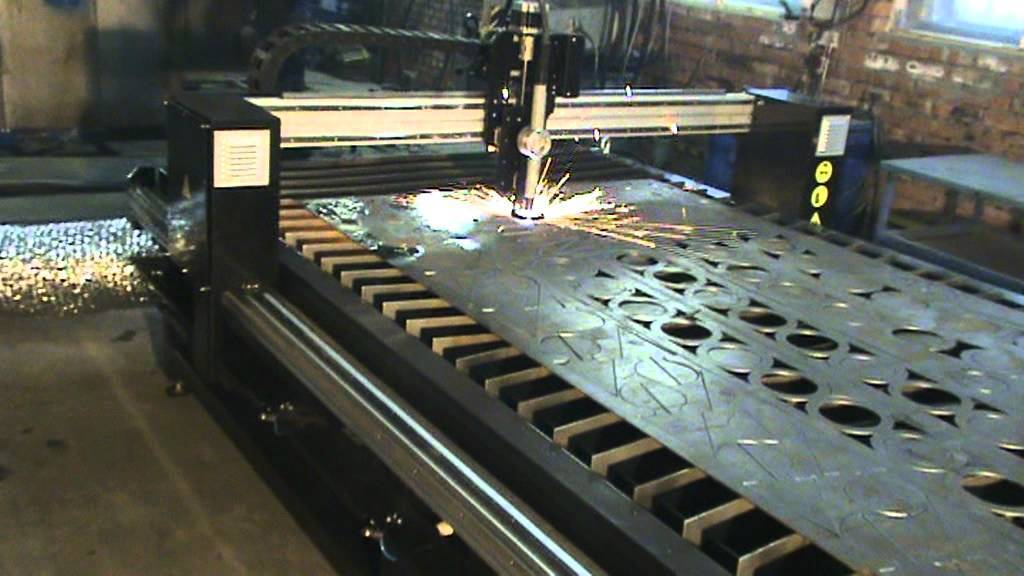

Если взять в качестве примера станок для лазерной резки, волоконный лазер используется в качестве источника света, соответствующего режущей головке, а затем применяется к станку.

Однако немногочисленны отечественные производители высокомощных лазерных режущих головок, которые требуют высокой общей стабильности оборудования и представляют собой высший уровень отрасли.

По словам инсайдеров отрасли, отечественные режущие головки в основном используются для маломощных согласующих режущих головок, а зарубежные режущие головки в основном используются для мощных лазеров мощностью более 6000 Вт.

Для мощной лазерной резки большая проблема – стабильность режущей головки.

Трудности режущей головки в основном отражаются в методах нанесения покрытия на линзы, конструкции оптического пути, системе охлаждения и расположении двигателя.

Методынанесения покрытий на линзы

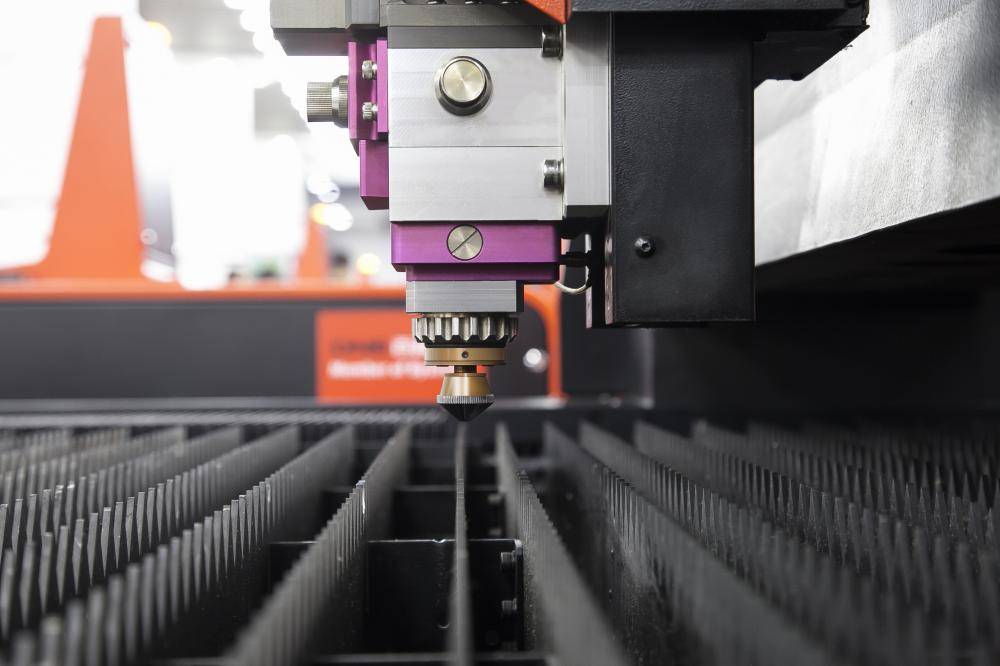

Основная трудность режущей головки большой мощности – это линза.

Чем выше мощность лазера, тем выше и выше плотность мощности линзы. Наибольшую трудность представляет линза для обеспечения устойчивости мощной режущей головки.

Некоторые предприятия решили эту проблему благодаря прорыву в технологии нанесения покрытий на линзы. В настоящее время представленная на рынке режущая головка может стабильно выдерживать выходную мощность 15 кВт.

Конструкцияоптическогопути

После проблемы с линзами, оптическая конструкция также является большой проблемой.

Поскольку режим масштабирования мощной режущей головки в основном сводится к коллимирующему масштабированию объектива, что отличается от традиционной маломощной режущей головки, использующей масштабирование фокусного объектива.

Для высокомощной лазерной головки, если коллиматор приближается к волокну, плотность мощности будет выше.

Система охлаждения

В дополнение к процессу покрытия линз и конструкции оптического пути, система охлаждения режущей головки и контроль точности двигателя также являются сложными проблемами для высокопроизводительной режущей головки.

В процессе резки листа увеличение мощности лазера приносит больше энергии и увеличивает вероятность повышения температуры линзы и режущего сопла. Охлаждение в процессе должно обеспечиваться водяным охлаждением или другими схемами охлаждения.

Позиционирование двигателя

В аспекте управления двигателем некоторые методы обратной связи устанавливаются на двигателе для компенсации с помощью обратной связи, которая может корректировать положение, делать позиционирование более точным и ускорять скорость реакции фокусировки.

Описание станка для лазерной резки

Лазерный луч оказывает следующее действие.

- Расплавление – свойственно металлическим изделиям и пластмассовым. Режим излучения – непрерывный, для улучшения качества реза применяют обдув воздухом, кислородом или нейтральным газом.

- Испарение – поверхность листа нагревается до температуры кипения, поэтому выбранный материал испаряется, а не накапливается в виде пыли или стружки. Режим – короткие импульсы, но высокой мощности.

- Разложение – при невысокой стойкости материала к термическому воздействию вещество может, не плавясь, разлагаться на газообразные продукты. Если продукты разложения относятся к вредным или опасным веществам, метод не применяется.

Для лазерной резки последний вариант – единственное ограничение по применению. Поэтому, например, ПВХ-стекло режут только механическим способом, так как при лазерной резке полимер разлагается с выделением хлора.

Возможности

Лазерный луч отличается чрезвычайно высокой концентрацией мощности по площади – до 10 000 000 Вт/кв. см, при толщине зоны воздействия в 0,1 мм. При обработке оргстекла мощности, конечно, используются меньшие и зависят от толщины листа.

Эта особенность позволяет получать детали исключительно сложной конфигурации и малых размеров.

- Резка – на сегодня эта технология не только самая эффективная, но и доступная, так как при столь сильном термическом воздействии потребляет лазерный резак намного меньше, чем плазменный. Отличительная особенность лазерной резки – острые точные края и сохранение оптических свойств материала: оргстекло остается прозрачным и цвета не меняет.

- Резка возможна сквозная и несквозная. Последний вариант часто применяется для декоративных объектов: лазером снимают верхний слой двухцветного пластика, чтобы второй слой сформировал изображение. Столь тонкая работа под силу только лазеру.

- Гравировка – заключается в последовательном нанесении тонких несквозных резов с тем, чтобы в итоге они составили линию требуемой толщины и глубины. Сложность рисунка и тонкость материала значения не имеют. При этом скорость процесса несравнима с любыми другими методами.

Технические характеристики и схема

Для гравировки и резки оргстекла используются только газовые лазеры. В общем виде он состоит из лазерной трубки с газовой средой – отсюда и название устройства, зеркал и головки излучателя. При подаче электротока иницируется лазерный луч – узконаправленное монохроматическое излучение. Оптический резонатор – зеркала, и фокусирующая линза на головке направляют луч на поверхность.

Схема конструкции лазерного станка включает в себя следующие элементы.

- Станина – неподвижная часть, на которую устанавливается все остальное оборудование.

- Координатный стол – линейные 3-координатные сервоприводы. Они обеспечивают перемещение лазерной головки. Это аналог шпинделя с фрезами на механическом станке.

- Рабочий стол с системой крепления – здесь размещается материал.

- Модуль подачи технологического газа – при работе с оргстеклом является элементом обязательным.

- Вытяжная система – удаляет продукты разложения и испарения.

- Модуль управления – аналоговое или цифровое ЧПУ.

Мощность лазерного станка колеблется в очень широких пределах. Наиболее значимым фактором для выбора является даже не производительность, а глубина прорезки. Для настольных вариантов она не превышает 12 мм. Современные промышленные станки способны резать неорганические армированные материалы толщиной в 50–60 мм.

Преимущество

- Сложность – ни механическим, ни термическим методами нельзя получить изображение или контур такой степени сложности и тонкости, как в случае применения лазера. Точность – практически абсолютная. Точность позиционирования составляет не более 0,01 мм. Ошибки исключены.

- Скорость – в среднем скорость гравировки составляет 1000 мм/сек, а максимальная скорость перемещения лазерной головки – до 25000 мм /сек. В итоге относительная дороговизна процесса – ведь здесь задействованы три системы обслуживания, многократно окупается скоростью выполнения работы.

- Минимальные потери материала – толщина резки колеблется от 0,1 до 25 мм. При раскрое оргстекла отсутствует стружка или пыль.

- Большинство станков оборудуется программным числовым управлением, что обеспечивает высочайшую точность обработки.

Резка и гравировка возможны не только на плоских поверхностях, но и на объемных предметах. Это стало возможным после появления лазерных маркеров.

Станки лазерные: общие сведения

Они представляют собой профессиональное оборудование, работа которого отличается повышенной точностью. Аппарат оснащается мощным лазером, который с легкостью прорезает поверхности, разделяет их на отдельные элементы. Полученный срез характеризуется особой гладкостью и не требует дополнительного этапа обработки. Также с помощью таких станков удобно выполнять гравировку, осуществлять вырезку различных узоров и даже возможно сваривать мелкие детали.

Устройство и рабочие элементы

Внешне конструкция не отличается особой сложностью и состоит из:

- Координатного стола – он отвечает за конечное качество изготавливаемого изделия. На нем располагается корпус, на котором размещаются подвижные направляющие части. В качестве привода могут быть использованы шарико-винтовые пары или же зубчатые ремни. В лазерных станках по металлу дополнительно используется еще один элемент управления – контроллер.

- «Летающей» оптики – она состоит из комплекта зеркал, каждое из которых имеет покрытие в виде специального состава, уменьшающего рассеивание энергетического луча. Там же установлена линза, которая ответственна за фокусировку луча в маленькое пятнышко диаметром не более 2/10 мм.

- Лампы лазерной – она представляет собой основной излучающий элемент (обычно применяются отпаянные стеклянные вариации). Излучение, которое отражается от зеркальной оптики и в дальнейшем фокусируется линзой, и производит основную работу – прожиг.

- Дополнительных устройств – обычно к ним относят воздушный компрессор и главную охладительную систему.

Линза – основной рабочий элемент

Посредством нее происходит фокусировка луча, сгенерированного лампой, и направлением его на обрабатываемый материал. Разные линзы имеют разное фокусное расстояние, фокусную глубину (отвечает за максимальную толщину разреза), диаметр сфокусированного пятна. Существуют длиннофокусные (+100 мм), среднефокусные (до 50 мм) и короткофокусные линзы (до 38 мм). Как ясно из названия, отличаются они длиной расстояния для фокусировки. Таким образом, длиннофокусные способны качественно прорезать толстые и твердые поверхности (металл), в то время как другие могут эффективно производить точеную работу. Согласно действующей классификации, каждая вариация линз применяется для своего вида работы:

- Короткофокусные – отлично справляются с гравировкой и вырезкой детализированных объектов (например, печатей), а также ими удобно разрезать материалы слабой плотности (фанера, ДСП, оргстекло);

- Среднефокусные часто называют «золотой серединой», ибо они способны качественно нанести гравировку и прорезать заготовки средней плотности до 8 мм (эту толщину вполне можно сравнить с плотностью дерева);

- Длиннофокусные прекрасно подходят для работы с толстыми материалами (помимо стандартных металлов можно упомянуть акрил и дерево с толщиной до 250 мм).

Сами линзы могут быть изготовлены на базе различных оснований, самыми популярными из которых являются арсенид галлия и селенид цинка. Стоит отметить, что первые относятся к промышленным образцам и применяются в станках мощность более 130 Ватт.

Что я могу делать на станках для бизнеса?

Чем сложнее и дороже оборудование, тем больше изделий можно создать.

Владельцы станков с 3D-печатью не занимаются только сувенирной продукцией. Так, крупные бизнесмены выпускают рекламные макеты — уличные вывески, стенды для выставок, бутафорию. Материал — поликарбонат, оргстекло, ПВХ.

Однако эти бизнесмены потратили много времени и выдержали серьезную конкуренцию, поэтому начинающим не стоит впадать в мечты. Сначала найдите ту нишу, которую еще никто не занял. Наработайте базу клиентов, получите прибыль и постепенно идите дальше. Изделия из фанеры или с лазерной гравировкой пользуются спросом — главное делать правильные шаги в бизнесе.

Принципы лазерной технологии раскроя листового металла

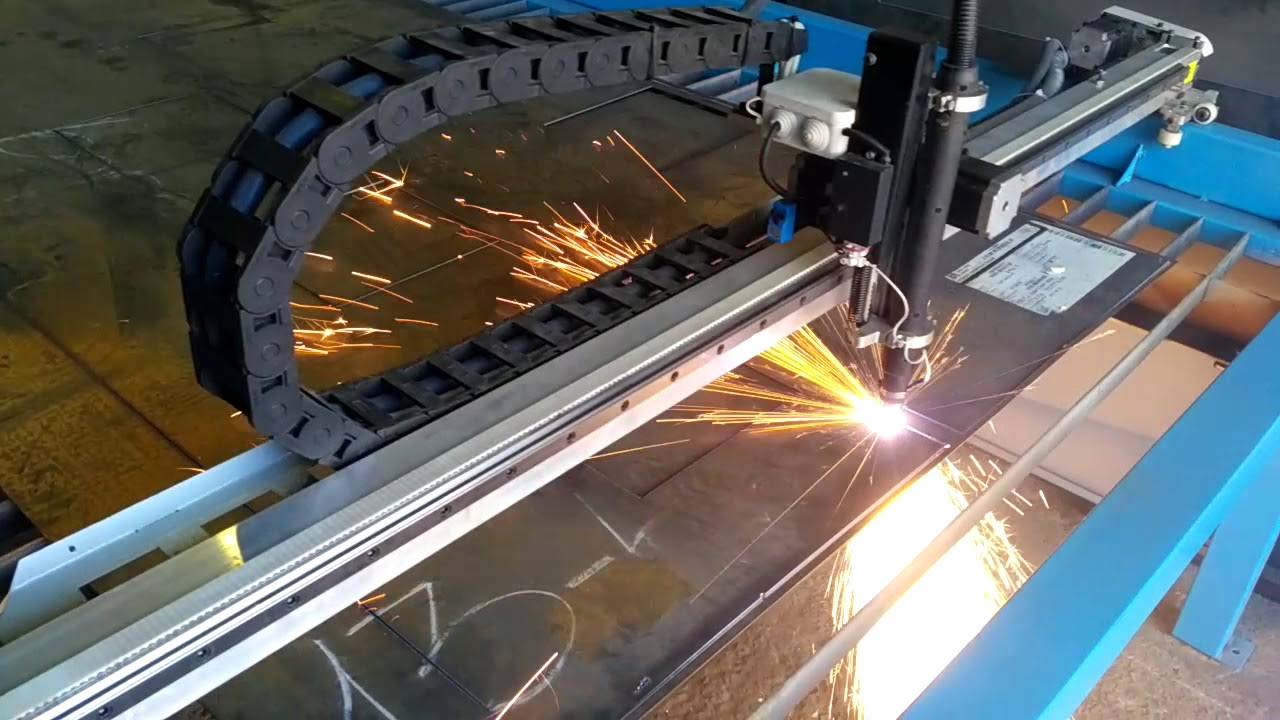

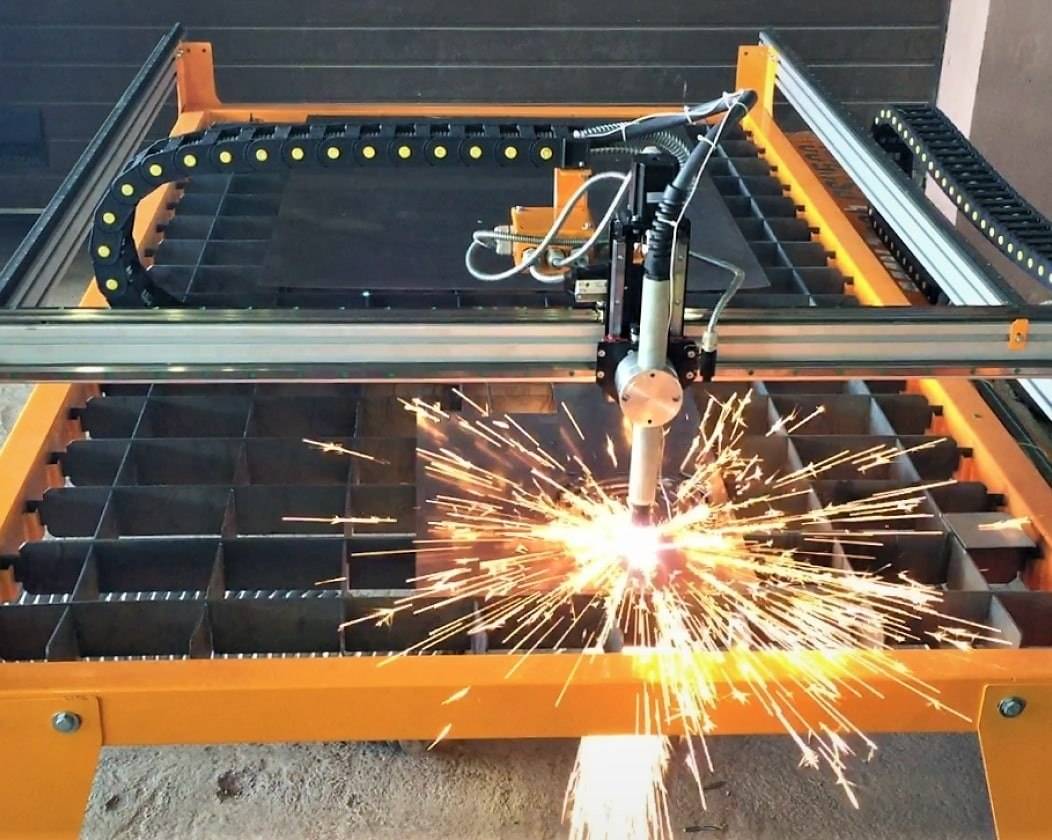

Наиболее точный раскрой листового металлопроката обеспечивает плазменная и лазерная резка – две технологии, связанные с термическим (термохимическим) воздействием на материал.

Эти методы основаны на быстром и сильном нагревании металлического листа в намеченной точке при помощи лазерного луча или струи плазмы. Происходит локальное расплавление и испарение металла. При перемещении резака по контуру будущей детали перемещается и зона нагрева. В итоге получается аккуратно вырезанная заготовка. Лазер также способен сделать отверстия заданной формы и размера.

Каков принцип работы лазерных установок? Энергия источника (вспышка особой лампы, электрический разряд или химическая реакция) превращается в световую энергию и многократно усиливается. Нарастанию способствует оптический резонатор – система из двух или нескольких специальных зеркал. Процесс происходит в так называемой активной среде, она может представлять собой газ, жидкость или твердое тело. Образуется узкий пучок концентрированной энергии высокой мощности, который и прожигает материал в заданной точке. Для резки металла применяются твердотельные (в том числе оптоволоконные), и газовые лазерные станки.

Лазерный раскрой листового металла происходит с минимальной погрешностью благодаря очень точной фокусировке луча – вся его энергия может быть сконцентрирована в точке диаметром 1 микрон. Программное управление обеспечивает идеальное соответствие вырезанных деталей чертежу. Причем возможно вырезать заготовки любой, самой сложной формы. Отличительной особенностью данной технологии является высокая скорость процесса при отличном качестве продукции.

Как сделать плазменный станок самому?

При невозможности приобрести дорогостоящее оборудование можно сделать лазерный станок с ЧПУ своими руками. Однако при самостоятельной сборке нужно понимать, что собрать получится половину станка. Остальные детали придётся покупать в готовом виде. Таким образом сокращаются расходы примерно на 60%. Своими руками можно сделать станину, рабочий стол, установить систему охлаждения и поставить защитные элементы.

Для изготовления каркаса используются металлические профиля, уголки или трубы

Изначально важно определиться с размерами рабочего стола, чтобы сделать устойчивое основание. Все соединения металлических элементов необходимо выполнять с помощью сварки

Рабочую платформу желательно сделать из профильной трубы. В качестве основания можно изготовить стол на четырёх ножках, усилив их диагональными вставками.

Плазматрон придётся приобрести готовый. Существуют различные советы и варианты того, как изготовить эту деталь самостоятельно, однако с помощью самоделки не получится поддерживать качество работы на должном уровне. В качестве генератора постоянного тока требуется выбрать инвертор. Некоторые мастера советуют использовать трансформатор, однако он годится для проведения ремонтных работ, но не подходит для серийного производства. Также при использовании трансформатора расходуется больше электроэнергии.

Процессоры и платы для управления шаговыми двигателями требуется купить готовыми или сделать самостоятельно. В интернете есть подробные чертежи по их распайке. Также нужно докупить крепёжные элементы, кнопки регулировки работы станка и охлаждающую систему. Мастера, которые делали самодельные станки, рекомендуют изначально приобретать плазмотрон и управляющую систему и, уже основываясь на их характеристиках, создавать чертеж станины и рабочего стола

Перед включением оборудования важно проверить соединительные элементы и подключение проводов

Лазерный станок с ЧПУ по металлу считается незаменимым при нанесении гравировки и разрезании металлических деталей. Чтобы не ошибиться с выбором, нужно проверять его основные элементы. При желании можно собрать оборудование самостоятельно.

Работа с тонким металлом

Обычно на предприятиях таким способом обрабатывают именно тонколистовую сталь. Металлопрокат подвергается быстрой распиловке, а также процедура помогает экономить на затраченной энергии. Чем тоньше лист, тем лучше следующие показатели:

- максимальная точность подачи луча, отсутствие искажений в самой толще материала;

- отсутствие загрязнений (оплава) на поверхности;

- отсутствие вторичных дефектов – вмятин, прочих механических повреждений;

- молекулярное строение остается прежним, не возникает сильных внутренних напряжений, как при других способах термообработки;

- высокая скорость распила.

Преимущества и недостатки машин, режущих металл

Головка станка ЛРН.

Лазерная резка имеет много достоинств, самые существенные из них следующие:

- при выполнении технологической операции отсутствует непосредственный контакт с поверхностью обрабатываемого изделия, что делает возможным резать без повреждений хрупкие и легко деформируемые материалы;

- края заготовки после обработки выполняются с высокой точностью и не требуют дополнительной обработки;

- технологический процесс легко поддается автоматизации, выполняется с высокой скоростью обработки любых материалов от пластика до твердого сплава;

- технология способна изготавливать изделия самых сложных дизайнерских форм, при этом образуется минимум отходов.

Недостатки оснащения для лазерной резки:

- оборудование имеет значительную продажную цену и даже высокая производительность не делает себестоимость изделия конкурентной по сравнению с некоторыми другими технологиями резки;

- ограниченность в применении обрабатываемых толщин — резка толстых заготовок приводит к увеличению расхода электроэнергии и потере качества обработки, присутствующих при резке тонких материалов.

Основными технологиями применяемыми, как альтернативными лазерной резке, являются следующие:

Рубка металла на гильотине. Главное преимущество перед лазерной резкой в дешевизне и доступности оборудования. Технологическая себестоимость гильотинной обработки практически не оказывает влияния на конечную цену изделия. Недостатки технологии: в отличие от лазерной технологии точность реза невысока, он имеет заусенцы даже при хорошо заточенных ножах и выставленном зазоре, выполняться может только прямой рез. Обработка кромок — обязательная дополнительная технологическая операция.

Резка на ленточнопильных станках. В отличие от лазерной резки ленточнопильный станок практически не ограничен в габаритах толщин обрабатываемых заготовок. Применение пакетного способа резки сокращает трудоемкость работ, приближая к временным затратам при выполнении технологией лазерной резки каждой отдельной заготовки из пакета. Качество обработки кромок реза не совсем, но приближается обработке их лазерной технологией и требует минимальной доработки.

Плазменная резка. Высокопроизводительная, как и лазерная, но толщина обрабатываемых заготовок значительно больше. Низкая точность и плохое качество реза, термическое влияние на металл в зоне обработки увеличивают затраты на дальнейшую подготовку кромок.

Гидроабразивная резка. Гидроабразивная технология позволяет резать большие по толщине заготовки, чем при лазерной резке, получая при этом вполне приемлемые точность и качество реза. Отсутствует термическое воздействие на металл. Однако технология рассчитана на применение дорогого кварцевого песка, что увеличивает себестоимость изготавливаемой продукции. Скорость обработки ниже, чем у лазерной и плазменной резок.

Как усилить мощность лазера для резки металла

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Рейтинг лучших станков для лазерной резки на 2022 год

Бюджетные модели

2-ое место: WATTSAN MICRO 0203

Отличный образец домашнего станка, предназначенный исключительно для декоративно-прикладных целей. С его помощью легко вырезать узорные детали из тонколистовой фанеры или выполнять орнаменты на оргстекле. Благодаря свои чрезвычайно малым габаритам, для его установки даже не потребуется отдельное помещение.

| Наименование | Показатель |

|---|---|

| Страна-изготовитель | Великобритания |

| Мощность луча, Вт | 40 |

| Электропитание, В | 220 |

| Вес, кг | 28 |

| Стоимость, рублей | 55000 |

WATTSAN MICRO 0203 Достоинства:

- Малые габариты;

- Экономичная стоимость;

- Достаточная толщина обрабатываемого материала (5-12 мм).

Недостатки:

Узкое направление применения.

1-ое место: ZERDER FLEX 1060

Модель от достаточно молодой, но уже становящейся популярной немецкой компании. Имеет довольно большие габариты и обладает сравнительно высокой точностью позиционирования лазерного луча. Благодаря увеличенной рабочей поверхности может работать с заготовками большого размера.

| Наименование | Показатель |

|---|---|

| Страна-изготовитель | Германия |

| Мощность луча, Вт | 80 |

| Электропитание, В | 220 |

| Вес, кг | 77 |

| Стоимость, рублей | 120000 |

ZERDER FLEX 1060 Достоинства:

- Большой рабочий стол;

- Невысокая цена;

- Лазерная трубка рассчитана на 6000 часов.

Недостатки:

Маломощный лазер.

Образцы среднего класса

2-ое место: MCLASER 4030 METAL

Универсальный станок, способный работать как с металлами, так и с более тонким материалом. При весьма мощном лазере может применяться и в бытовых условиях, благодаря сравнительно небольшим габаритам и весу (вполне можно установить в домашней мастерской). Однако, площадь рабочего стола невелика – 40 на 30 сантиметров.

| Наименование | Показатель |

|---|---|

| Страна-изготовитель | Китай |

| Мощность луча, Вт | 120 |

| Электропитание, В | 220 |

| Вес, кг | 80 |

| Стоимость, рублей | 405000 |

MCLASER 4030 METAL Достоинства:

- Отличное качество комплектующих (несмотря на азиатское происхождение);

- Универсальная модель;

- Способность резать металл толщиной до 2 мм.

Недостатки:

Маленький рабочий стол.

1-ое место: RABBIT FB 2030

Широкоформатный агрегат, позиционирующийся на рынке в качестве профессиональной модели. Обладает высокой скоростью резки, площадь рабочего стола составляет 2 на 3 метра. В конструкции установлены два мощнейших лазера и система позолоченных зеркал. Прекрасно подойдет для узкоспециализированной мастерской. Срок службы лазерной трубки расширен до 6500 часов.

| Наименование | Показатель |

|---|---|

| Страна-изготовитель | Китай |

| Мощность луча, Вт | 200 |

| Электропитание, В | 220 |

| Вес, кг | 450 |

| Стоимость, рублей | 1000000 |

RABBIT FB 2030 Достоинства:

- Многофункциональность;

- Увеличенная рабочая поверхность;

- Допустимая толщина для хрупких материалов – 28 миллиметров!

Недостатки:

- Большие габариты;

- Высокая цена.

Модели из премиум-сегмента

2-ое место: MCLASER 1530 750W METAL

Очень мощный станок, ориентированный непосредственно на работу по толстым металлическим сплавам. Способен разрезать заготовки толщиной до 10 миллиметров. Рабочая поверхность достаточно велика – 1,5 на 3 метра. Отличается повышенной производительностью и скоростью работы.

| Наименование | Показатель |

|---|---|

| Страна-изготовитель | Китай |

| Мощность луча, Вт | 800 |

| Электропитание, В | 220 |

| Вес, кг | 750 |

| Стоимость, рублей | 4000000 |

MCLASER 1530 750W METAL Достоинства:

- Срок работы лучевой трубки расширен до 10000 часов;

- В комплект входит отдельная операторская панель;

- Мощность увеличена.

Недостатки:

- Большой вес и габариты;

- Очень высокая цена.

1-ое место: Fiber FB1325

Данная лазерная машина имеет в своей конструкции оптоволоконный генератор повышенной мощности, западноевропейские линейные направляющие, высокоточную систему ЧПУ. Аппарат способен работать по толстым металлам и их сплавам. В общем характеризуется высокой эффективностью и экономичностью резки.

| Наименование | Показатель |

|---|---|

| Страна-изготовитель | Китай |

| Мощность луча, Вт | 950 |

| Электропитание, В | 220 |

| Вес, кг | 800 |

| Стоимость, рублей | 4700000 |

Fiber FB1325 Достоинства:

- Полностью профессиональная модель;

- Универсальна и многофункциональна;

- Применяет технологию экономичной резки.

Недостатки:

Не обнаружены (для своего сегмента).