Разновидности зенкеров

Простейшие конические модели зенковок состоят из резчика и хвостовика. Угол конуса в рабочей части может варьироваться от 30 до 120 °. Более сложной вариацией инструмента является резчик с торцевыми зубцами. Количество зубьев в среднем составляет от 4 до 8. Соответственно, чем точнее требуется зенкерование, тем меньше должна быть поверхность резчика. Также существуют цилиндрические устройства, в которых предусмотрена направляющая цапфа. Она входит в формируемые отверстия, обеспечивая, таким образом, совпадение образованного цилиндрического углубления и оси отверстия. Это универсальная техника, при которой сверление, зенкерование и развертывание отверстий производятся инструментом единой формации. В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

Виды хвостовиков для соответствующих патронов перфораторов

Хвостовая часть насадки играет важную роль, так как именно этой стороной насадка устанавливается в патрон перфоратора. Самый простой способ отличить бур от сверла — это сравнить их хвостовые части. Если сверло имеет цилиндрическую конструкцию, то на бурах хвостовик имеет специальные канавки. Специалисты со стажем без лишних трудностей смогут выявить, подойдет ли насадка под патрон того или иного перфоратора.

Чтобы не возникали трудности при выборе буров для своих перфораторов, нужно разобраться с их разновидностями. По форме хвостовиков их классифицируют на такие виды:

- SDS plus — это часто встречаемый тип хвостовиков, диаметр которого составляет 10 мм. Конструкция такого хвостовика представлена в виде цилиндрического основания с пазами. Эти пазы нужны для соединения с патроном инструмента. На насадке присутствует 4 паза, два из которых считаются открытыми или сплошными, а два закрытые. Длина хвостовой части на бурах типа sds plus составляет 40 мм, а диаметр рабочей части составляет от 4 до 26 мм. Обычно такие насадки с хвостовиками применяются для работы бытовыми и полупрофессиональными электроинструментами

- SDS max — главная отличительная особенность таких хвостовиков от sds plus заключается в диаметре, который составляет 18 мм. Кроме того, длина части, которая вставляется в патрон инструмента, также намного больше и составляет 90 мм. Конструкция пазов практически почти одинакова с sds plus с незначительным отличием по их размеру, а диаметр рабочих частей составляет от 26 мм. Употребляются насадки с хвостовиками SDS max в приборах профессионального назначения, а также еще в отбойных молотках

- SDS top — такой вариант хвостовой части является менее популярным, и встречаются насадки с sds top хвостовиком редко (по конструкции нечто среднее между plus и top). Диаметр цилиндрической части составляет 14 мм, а длина вставляемой области составляет 70 мм. Такие буры выпускаются с диапазонами диаметров рабочей части от 16 до 26 мм

- SDS quick — еще менее популярная форма хвостовой части, которая была разработана в 2008 году компанией Bosch. Насадки с этими хвостовиками существенно отличаются от предыдущих, и имеют они больше сходств со сверлами. Шестигранная конструкция хвостовика имеет вместо пазов шпонки или выступы, за счет которых и происходит фиксация насадки в патроне инструмента. Достоинство такой конструкции хвостовой части в том, что они предназначены не только к применению в перфораторах, но еще и в дрелях и шуруповертах. Если брать бур с таким типом хвостовика, то подходит он исключительно для перфораторов фирмы Bosch модели Uneo и Uneo Maxx

- SPLINE – новый тип конструкции хвостовиков буров для перфоратора по бетону, который имеет шлицевую конструкцию. Это новый тип хвостовиков под перфораторы китайского производства. Хвостовики сплайн были разработаны китайской компанией по производству перфораторов, что возможно послужило толчком для перехода от привычных sds plus и sds max на новые устройства. Сегодня они не очень популярны, однако это только вопрос времени. Сплайн хвостовики на бурах перфораторов доказали свою надежность и эффективность, поэтому высока вероятность того, что вскоре придется заменить на своих устаревших электроинструментах патроны. Конструкция хвостовика SPLINE показана на фото ниже

Для обычных бытовых и даже полупрофессиональных моделей применяются стандартные буры с хвостовиками SDS plus. Это самые ходовые модели, которые быстро вставляются в патрон, а также оперативно извлекаются из него.

Приспособления для облегчения процесса

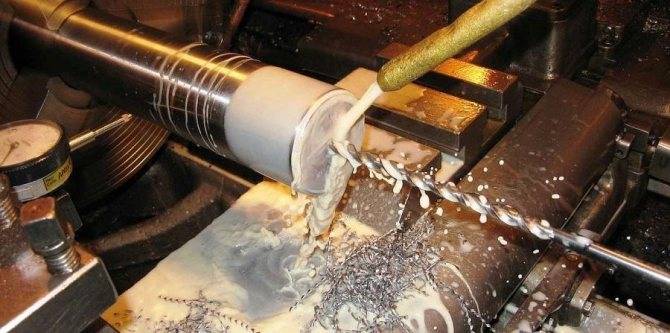

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Мощность и обороты при работе с металлом

Немаловажным фактором, является выбор инструмента, а именно перфоратора, дрели или шуруповерта, которым буду выполняться отверстия в металле. Если вы будете пользоваться дрелью с мощностью до 700Вт у вас не получится сделать сразу большого отверстия. Ручная дрель мощностью до 700Вт лучше всего использовать для высверливания отверстий диаметром до10-13мм.

Важно правильно выбрать обороты дрели или шуруповерта. Ведь при высоких оборотах, ваше сверло просто-напросто сгорит

Так вы его испортите.

Чем больше диаметр сверла, с которым вы работаете, тем меньшую скорость нужно выбирать.

Техника безопасности и общие рекомендации

Работайте в защитной одежде

- Выполняя любые монтажные работы, особенно с электроинструментом, всегда одевайте хотя бы перчатки.

- Чтобы не дышать выбрасываемой в воздух пылью стоит надеть хотя бы простую медицинскую маску за 2 рубля. Не помешает и головной убор, особенно если сверлите на высоте и мусор может сыпаться вам на голову.

- Во время сверления инструмент нужно держать крепко и ровно. Бывают случаи, когда бур клинит в отверстии, и перфоратор может вырвать из рук, что чревато травмами. Бур должен входить в стену только перпендикулярно ей (если не используются специальные приспособления), любые перекосы могут привести к тому, что часть стены выкрошится.

- Очень удобно, когда у перфоратора или дрели установлена дополнительная рукоятка – так инструмент держать проще и надежнее.

Мастер держит перфоратор крепко двумя руками

Цены на популярные модели перфораторов

Перфораторы

Режим работы для инструмента выбирается в зависимости от типа поверхности, с которой вы имеете дело. Величина сверл или коронок подбирается по размерам анкеров и прочего оборудования, которое будет устанавливаться в отверстие.

Основной принцип, используемый при сверлении – материал, которым вы это делаете, должен быть прочнее материала стены, то есть сверлом по дереву, не имеющего никакого дополнительного напыления, бетон просверлить вы никак не сможете, поэтому так важно подобрать инструмент правильно

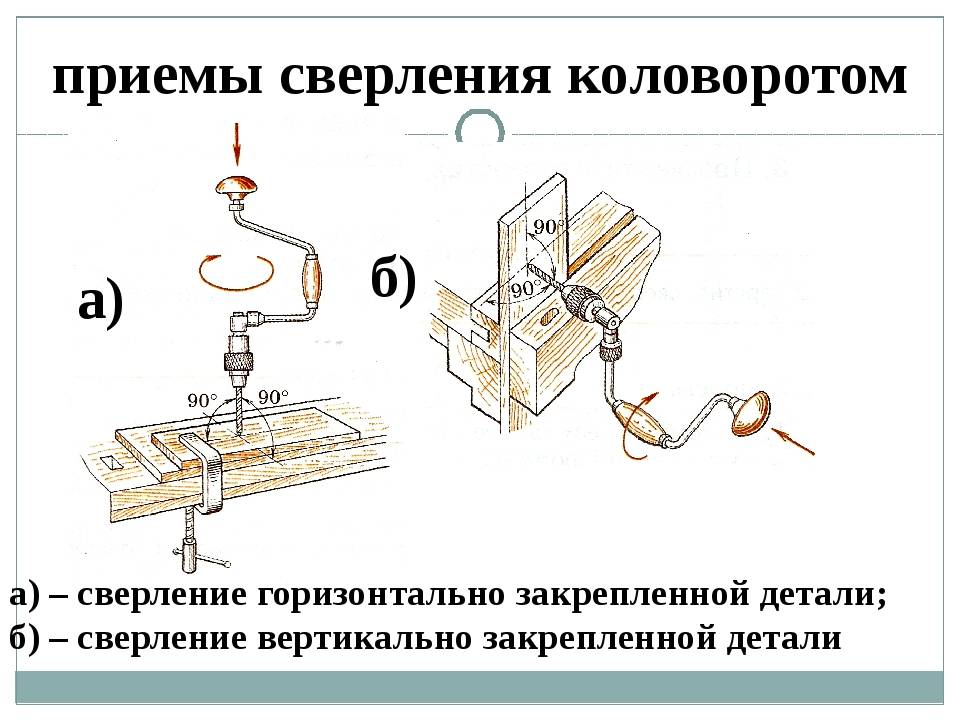

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание. Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

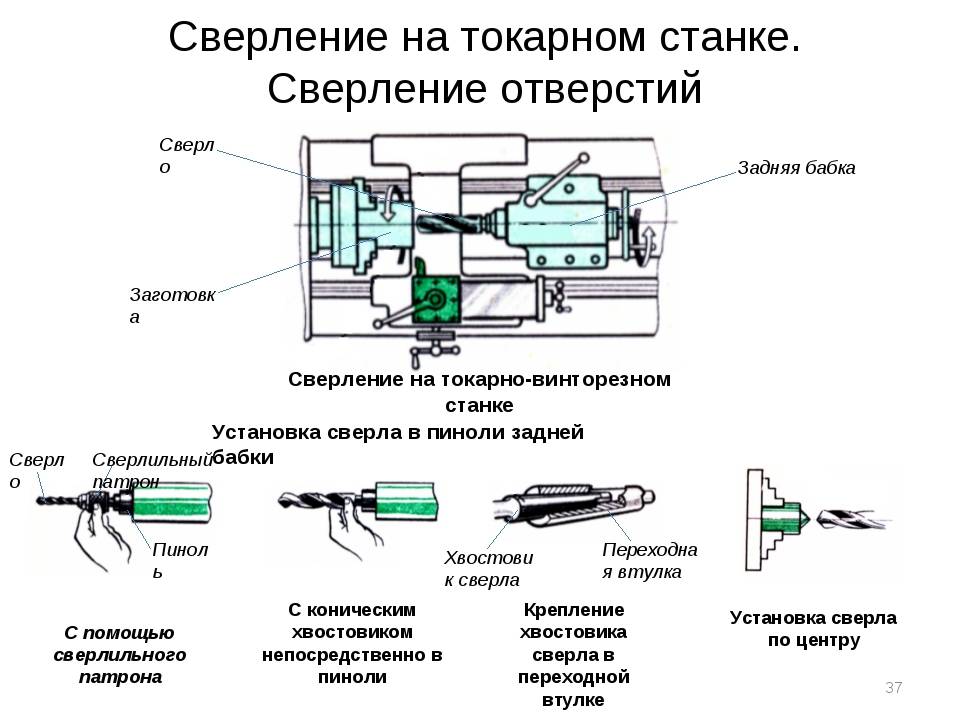

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением. Кроме сверлильных станков для решения этих задач используют различные токарные станки.

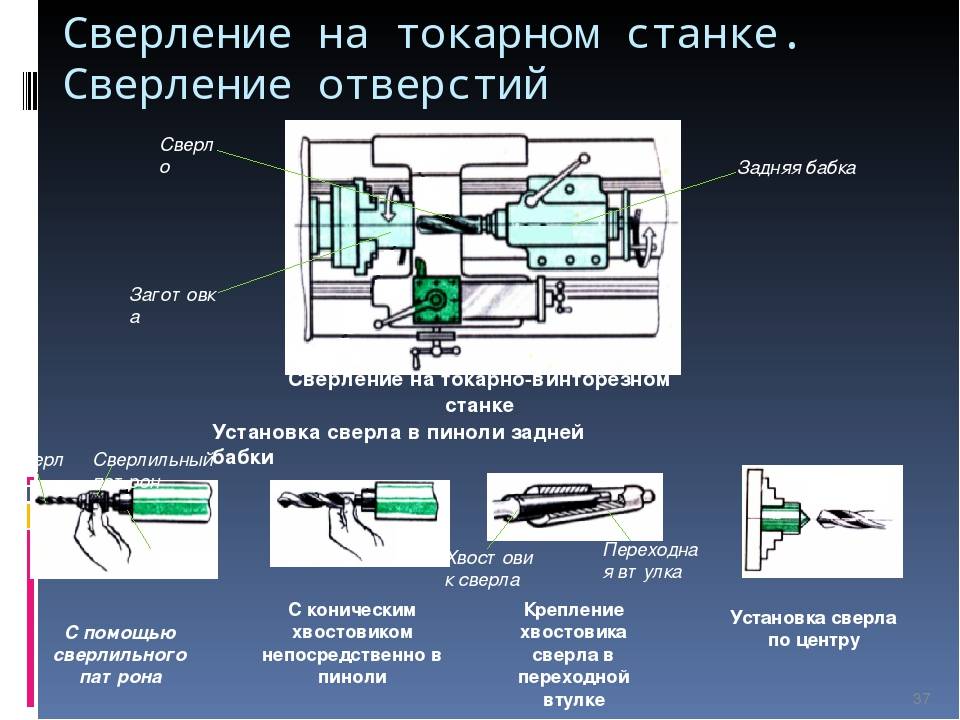

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

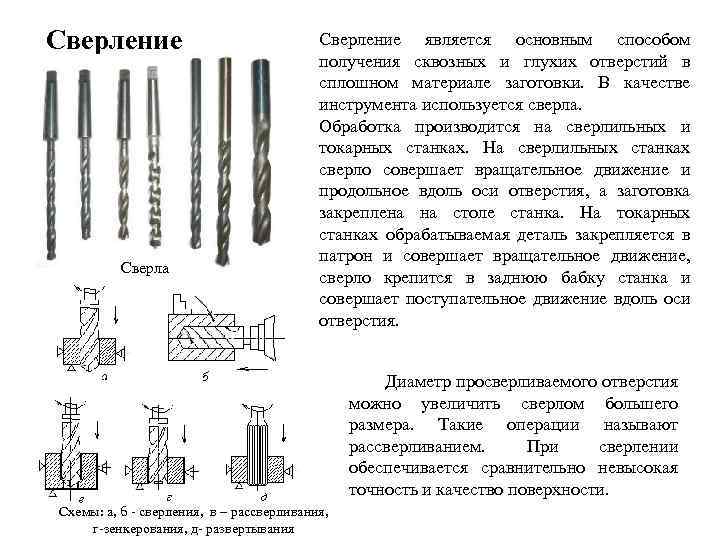

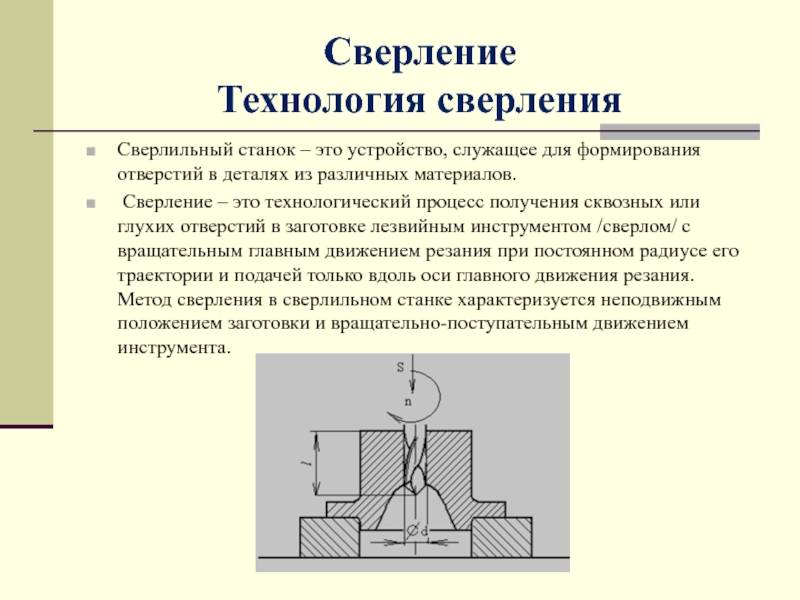

Обработка металлов сверлением: основные сведения

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении.

Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

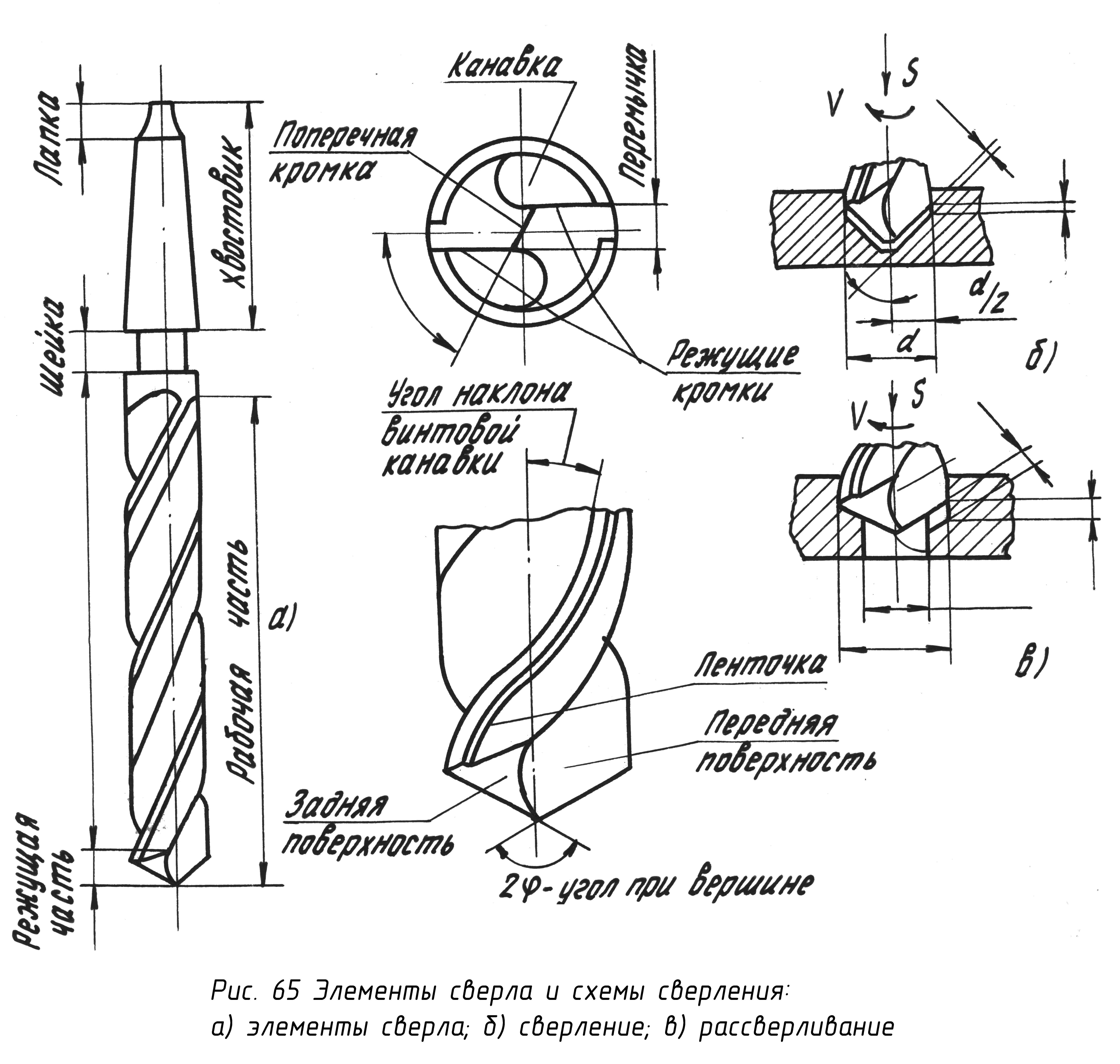

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.

Способы сверления

В зависимости от типа производства и поставленной задачи обработка металлов сверлением может выполняться разными способами.

Сверление по кондуктору и по разметке

В мелкосерийном и единичном производстве сверление отверстий в деталях выполняют по разметке. К сверловщику заготовки поступают уже размеченными (с нанесенными на них центром будущего отверстия и контрольными окружностями). Прежде всего проводится предварительное сверление. Оно осуществляется с ручной подачей, диаметр пробного отверстия примерно 0,25D. Далее шпиндель со сверлом отводят, стружку удаляют и проверяют, совпала ли полученная пробная окружность с размеченной контрольной окружностью. При точном совпадении сверление металла продолжается и доводится до конца. При отклонении необходима корректировка: в том направлении, куда необходимо сместить сверло, узким зубилом прорубают канавки, по которым оно должно уйти в нужную точку. После этого продолжают сверление до достижения желаемого результата.

В условиях массового производства чтобы сократить время на настройку станка и сделать обработку деталей на сверлильных станках более точной, применяют кондукторы. Они предназначены для фиксирования заготовки в нужном положении и точного направления режущего инструмента в соответствии с требованиями технологического процесса. Обрабатываемая деталь ставится в установочную базу, а направление сверлу обеспечивают кондукторные втулки. Рабочий не занимается настройкой станка и/или проверкой точности настройки, а только устанавливает заготовку, включает и выключает станок, после чего снимает обработанную заготовку и устанавливает следующую. Тем самым сокращается время, расходуемое на операцию сверления отверстий в деталях, повышается точность обработки. Кондукторы не используют на единичном производстве из-за того, что изготавливать специальное приспособление для сверления отверстий в нескольких деталях нерентабельно.

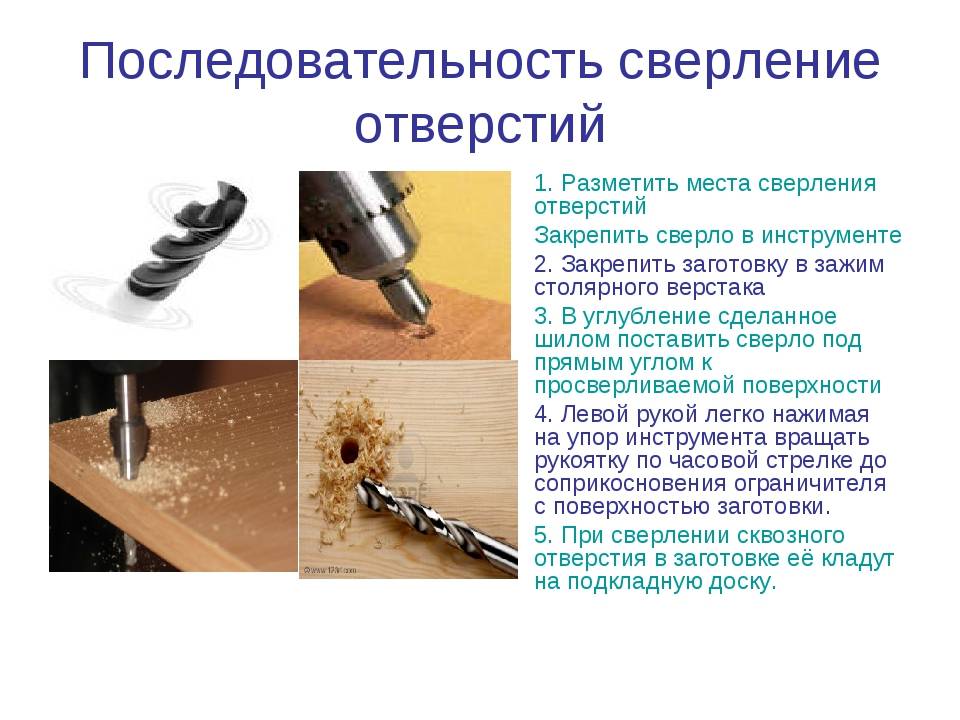

Сквозные и глухие отверстия

Отверстия, проходящие через всю деталь, называют сквозными, а высверливаемые на определенную глубину — глухими. Процессы их сверления имеют существенные различия. Так, к примеру, в момент выхода сверла из заготовки с противоположной стороны сверло может заклинить, либо оно может сломаться из-за резкого уменьшения сопротивления материала заготовки. Учитывая, что операции на сверлильном станке выполняются обычно с механической подачей, необходимо перейти на ручную подачу и уменьшить скорость подачи до самой малой.

Для сверления глухих отверстий существует три способа:

- На станках с устройством автоматического отключения подачи шпинделя при настройке на изготовление детали задается необходимая глубина сверления.

- На станках без устройства автоматического отключения подачи применяют специальный патрон с регулируемым упором, устанавливая упорную втулку относительно корпуса на требуемую глубину сверления (точность до 0,5 мм).

- Если не нужна большая точность по глубине, ее отмечают мелом непосредственно на сверле.

Наше предложение

предлагает услуги сверления металла любой сложности. Обращаясь к нашим специалистам, вы можете быть уверены в том, что все операции будут произведены на специальных сверлильных станках высокопрофессиональными рабочими. Наше оборудование позволяет осуществлять обработку любого металла и выполнять отверстия диаметром до 40 миллиметров. Кроме того, мы имеем партнерские отношения с ведущими профильными компаниями, а значит, всегда можем предложить альтернативные товары и услуги. Мы гарантируем сжатые сроки выполнения заказа и разумные цены на сверление отверстий в металле.

Стоимость наших услуг отражена в таблице на странице. Если ваш заказ является нестандартным, свяжитесь с нашим менеджером для уточнения нюансов его исполнения.

Как создать отверстие крупного размера

Для некоторых работ в строительстве придётся создавать большие по диаметру отверстия. К примеру, для монтирования розеток, коробов и распределения всей проводки вентиляции. Можно сделать несколько небольших дырок, а после соединить их, используя для этого зубила, но в этом случае у самого отверстия будут не совсем ровные края.

Для некоторых работ в строительстве придётся создавать большие по диаметру отверстия. К примеру, для монтирования розеток, коробов и распределения всей проводки вентиляции. Можно сделать несколько небольших дырок, а после соединить их, используя для этого зубила, но в этом случае у самого отверстия будут не совсем ровные края.

Есть ситуации, в которых работу нужно производить максимально аккуратно. В этом случае пригодится специальная коронка для работы по бетонной поверхности. Такие насадки отличаются друг от друга размером. Если же сверла часто используются в работе, то служат они лишь определённое время — такие прочные поверхности, как арматурные прутья или же гранит, становятся главной причиной их быстрой поломки.

https://youtube.com/watch?v=jKuDq6DaSeQ

Для увеличения общего времени использования прибора нужно с самого начала сделать отверстие небольшого размера на низком обороте. После бетон и арматурные прутья вынимаются с помощью зубила и лишь потом отверстия завершают, используя для этого нужный тип коронки.

Назначение алмазно-расточного станка 2733П

Вертикальный отделочно-расточной станок 2733П выпускается российским станкостроительным предприятием и предназначен для тонкой расточки блоков цилиндров и гильз судовых, автотракторных и мотоциклетных двигателей, а также для сверления, подрезки торцов и расточки отверстий в отдельных деталях. Расточные станки снабжены комплектом шпинделей, которые устанавливаются на шпиндельную бабку в зависимости от диаметра растачиваемого отверстия. При использовании универсального шпинделя на станке 2733П возможно проведение тонких фрезерных работ. В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы (поэтому эти станки еще называют алмазно-расточными).

Читать также: Механизированная штукатурка наружных стен

Класс точности станков 2733П – повышенный (П).

Алмазно-расточной станок модели 2733П находит примение в крупносерийном и массовом производстве в автомобильной, тракторной и авиационной промышленности, а также на авторемонтных предприятиях и автобазах.

Технические характеристики вертикального отделочно-расточного станка 2733П

| Параметр | Значение |

| Класс точности по ГОСТ 8-82 | П |

| Диаметр растачиваемого отверстия, мм | |

| Расстояние от оси шпинделя до салазок шпиндельной бабки, не менее, мм | |

| Наибольший ход шпиндельной бабки, не менее, мм | |

| Расстояние от конца шпинделя в нижнем положении до рабочей поверхности стола, не менее, мм | |

| Размеры рабочей поверхности стола, мм | |

| Наибольшее перемещение стола, мм: – продольное – поперечное | |

| Количество ступеней частот вращения шпинделя | |

| Пределы частоты вращения шпинделя, об/мин | |

| Число ступеней рабочих подач шпиндельной бабки | |

| Пределы подач шпиндельной бабки, мм/об | |

| Скорость рабочего перемещения стола в продольном направлении, мм/мин | |

| Скорость быстрого перемещения стола в продольном направлении, м/мин | |

| Скорость быстрого перемещения шпиндельной бабки, м/мин | |

| Диаметры отверстий в зависимости от обработки, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | |

| Наибольшая глубина растачивания в зависимости от диаметра растачиваемого отверстия, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | 185 210. 300 350. 410 500 |

| Наибольший диаметр сверления в сплошном материале, мм | |

| Количество электродвигателей в станке, шт. | |

| Суммаршая мощность всех электродвигателей, кВт | |

| Габариты станка 2733П, не более, мм | |

| Масса станка с электрооборудованием и шпинделем, кг |

Читать также: Какое дерево дает каучук

| Обозначение | Наименование |

| 2Е78П.71А.000 | Шпиндель Ø 48 с резцом / Ø раст. 50-82мм; h раст.=185мм |

| 2Е78П.71И.000 | Шпиндель Ø 60 с резцом / Ø раст. 64-90мм; h раст.=185мм |

| 2Е78П.72А.000 | Шпиндель Ø 78 с резцом / Ø раст. 82-125мм; h раст.=250мм |

| 2Е78П.73А.000 | Шпиндель Ø 120 с резцом / Ø раст. 125-200мм; h раст.=365мм |

| 2733П.70Г.000 | Шпиндель Ǿ 190 с резцом / Ø раст. 200-320мм; h раст.=500мм |

| 2Е78П.75.000 | Шпиндель специальный (укороченный, применяется при расточке V-образных двигателей) |

| 2Е78П.74.000 | Шпиндель универсальный (Ø раст. 27-65мм) в комплекте с ключом 2Е78П.74.010,переходнойвтулкой 2Е78П.78.010 |

| 2А78.76.003А | * Борштанга 27-42 в комплекте со спец.ключом |

| 2А78.76.004А | * Борштанга 42-65 в комплекте со спец.ключом |

| 2733П.78.030А | * Устройство для торцевания (фрезерования) плоскостей |

| 2Е78П.78.010 | Переходная втулка к универсальному шпинделю |

| 2Е78П.95.010 | Приспособление для расточки гильз |

| 2Е78П.97.010 | Приспособление для расточки V-образных двигателей (при расточке используется шпиндель 2Е78П.75.000) |

| 2Е78П.93.000 | Наездник для установки резца на размер расточки |

| 2733П.90.000 | Наездник для установки резца на размер расточки шп. Ǿ190) |

| 2733П.94.000 | Накладка для расточки V-образных двигателей |

| 2Е78П.78.020/030 | Резец подрезной по чугуну |

| 2А78.71.202В-02 | Резец эльборовый |

| 2А78.71.202В | Резец эльборовый |

| 2А78.76.232Б | Прихваты (в 1 комплект входят 4 прихвата) |

| 2Е78П.91.000 | Приспособление для центрирования |

| 2733П.95.000 | Приспособление для центрирования |

Виды работ, выполняемые на сверлильных станках

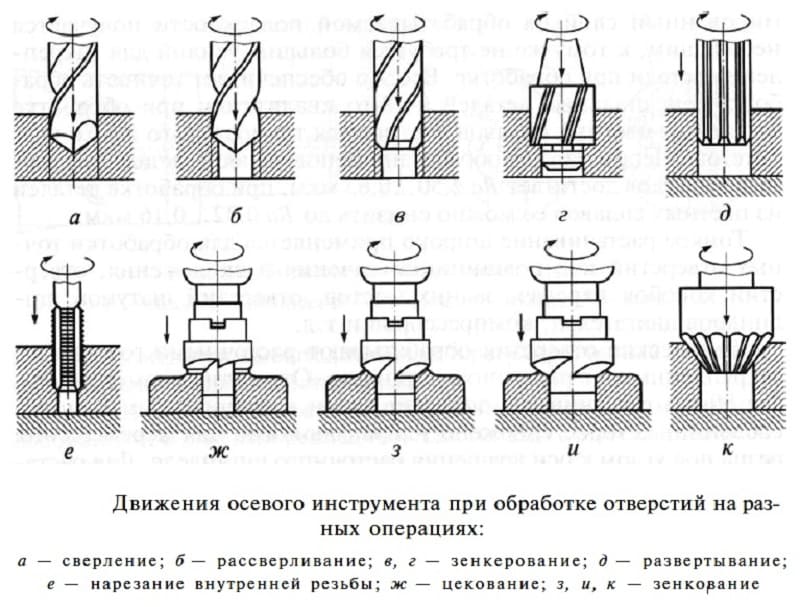

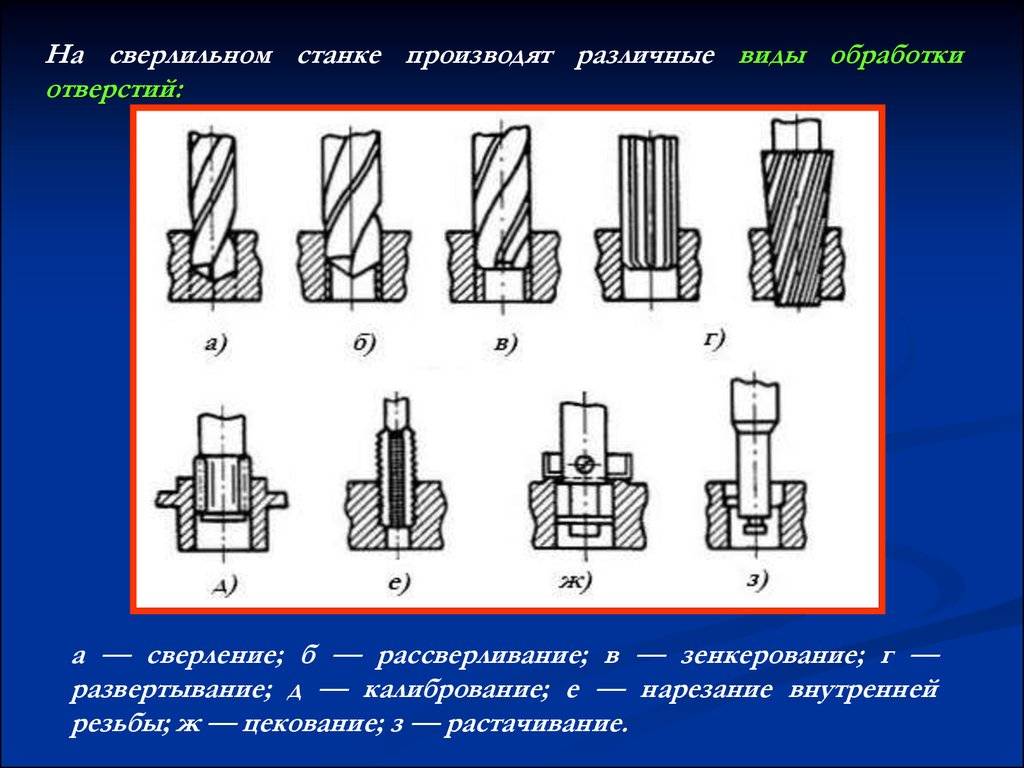

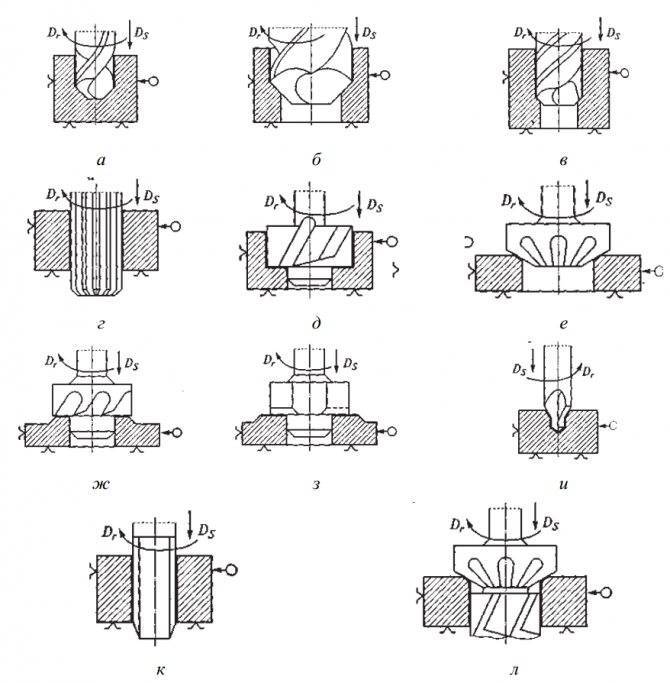

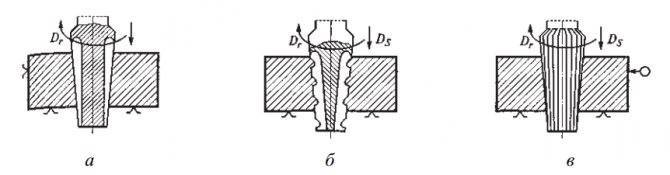

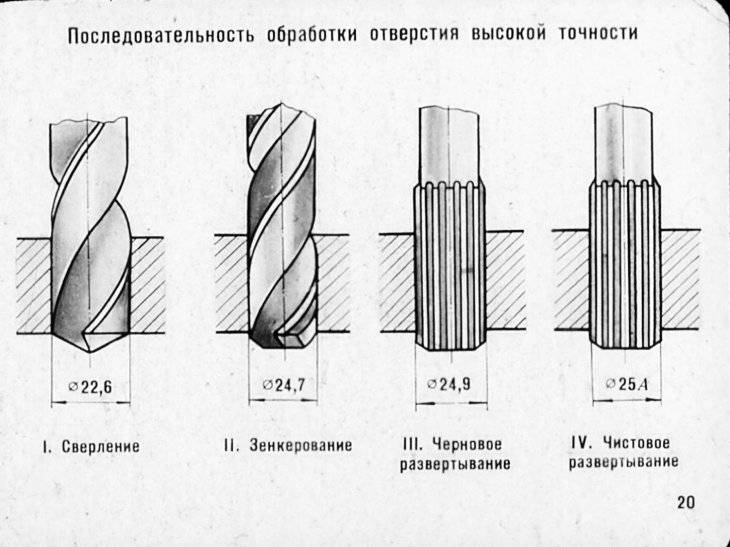

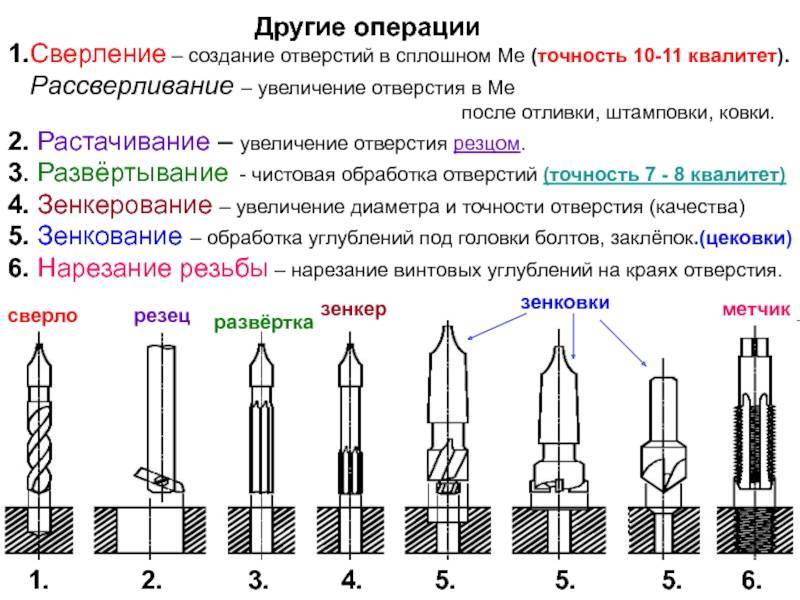

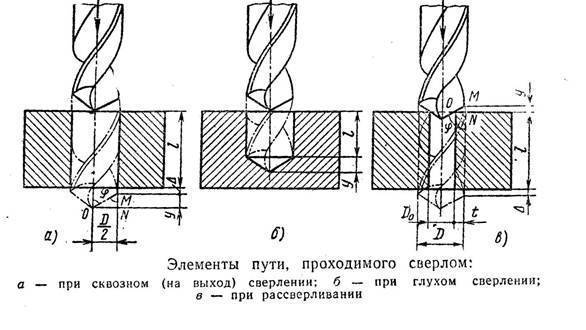

На сверлильных станках производят сверление, рассверливание зенкерование, развертывание, зенкование, цекование, обработку ступенчатых отверстий и нарезание внутренних резьб. Сверлением (рис. 16, а) получают сквозные и глухие отверстия. Рассверливанием (рис. 16, б) увеличивают диаметр ранее просверленного отверстия.

Зенкерованием (рис. 16, в) также увеличивают диаметр отверстия, но по сравнению с рассверливанием зенкерование позволяет получить большую точность и производительность обработки.

Зенкерованием можно обрабатывать отверстия, полученные в заготовке литьем или давлением. Развертывание (рис. 16, г) – чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Зенкованием (рис. 16, д, е) обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент (зенковку) снабжают направляющим цилиндром (рис. 16, д).

Цекованием (рис. 16, ж, з) обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки). Центровочным сверлом (рис. 16, и) обрабатывают центровые базовые отверстия в валах. Внутреннюю резьбу обрабатывают метчиками (рис. 16, к). При этом скорость движения подачи должна быть равна шагу резьбы (So = h). Сложные поверхности обрабатывают комбинированным инструментом (рис. 16, л).

Рис. 16. Схемы обработки поверхностей на сверлильных станках: а – сверление; б – рассверливание; в – зенкерование; г – развертывание; д, е – зенкование; ж, з – цекование; и – обработка базовых центровых отверстий; к – нарезание внутренних резьб; л – обработка сложных поверхностей

Рис. 17. Обработка точных конических отверстий: а – зенкерование ступенчатым зенкером; б – черновое развертывание; в – чистовое развертывание

Схема обработки точного конического отверстия следующая: сверление цилиндрического отверстия; зенкерование ступенчатым коническим зенкером (рис. 17, а); развертывание конической разверткой со стружкоразделительными канавками (рис. 17, б); развертывание гладкой конической разверткой (рис. 17, в).

![§ 50. сверление отверстий [1980 макиенко н.и. - общий курс слесарного дела]](https://stankotk.ru/wp-content/uploads/6/c/5/6c57a2f2c319f34eba9a190a1b15a760.jpeg)