Технология стыковой сварки оплавлением

Данный способ стал наиболее популярным ввиду гарантированного получения высококачественного стыка. Чтобы применить технологию оплавления, не нужно тщательно подготавливать поверхности. При этом можно использовать практически не ограниченный ассортимент материалов заготовок и площади сечения.

Сварка оплавлением действует по следующему принципу: в область обмотки трансформатора подается необходимый объем напряжения. Как только происходит соприкосновение двух свариваемых изделий, подача тока прекращается (как раз на пике напряжения). Этого оказывается вполне достаточно для получения тепловой энергии, которая сможет расплавить металлическую основу.

Поверхность стыков двух элементов содержит небольшие неровности, которые отвечают за хорошее сцепление. Однако для получения наилучшего результата рекомендуется торцевые части полностью сдавить и выровнять (приложить усилие или оказать давление нужно в момент незначительного расплавления свариваемых поверхностей). Благодаря этому металл сможет быстро разогреться и расплавиться.

Во время сварки оплавлением возможно возникновение дополнительных неровностей, заполненных паровыми смесями от расплавленного металла. Однако беспокоиться не стоит, поскольку сварочный процесс от этого только выигрывает: пары обеспечивают защиту сварочной зоны от негативного влияния кислорода.

Важные нюансы:

- соединение поверхностей происходит при выходе излишков жидкого металла в ходе сжатия деталей;

- вместе с выходящей металлической массой вымываются продукты распада и оксидная пленка;

- возможны допуски в пределах 8-15%, что зависит от типа используемых заготовок;

- чаще сварке оплавлением отдают предпочтение при монтаже отвесных конструкций, ж/д рельсов и магистральных трубопроводов.

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами — оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

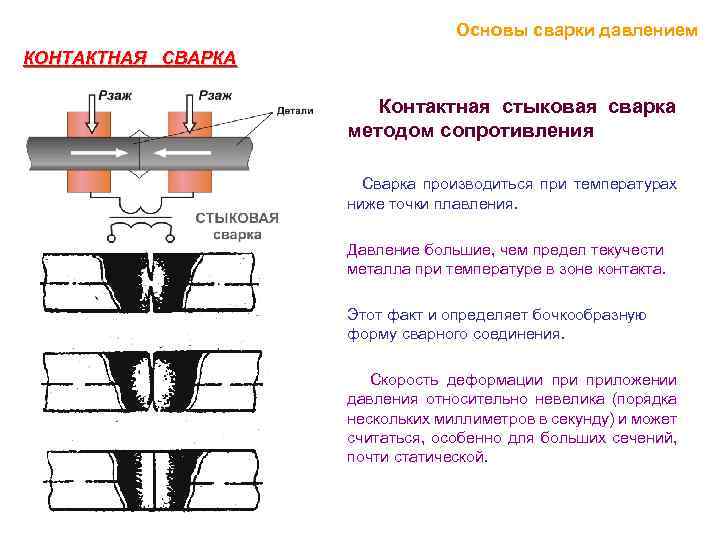

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

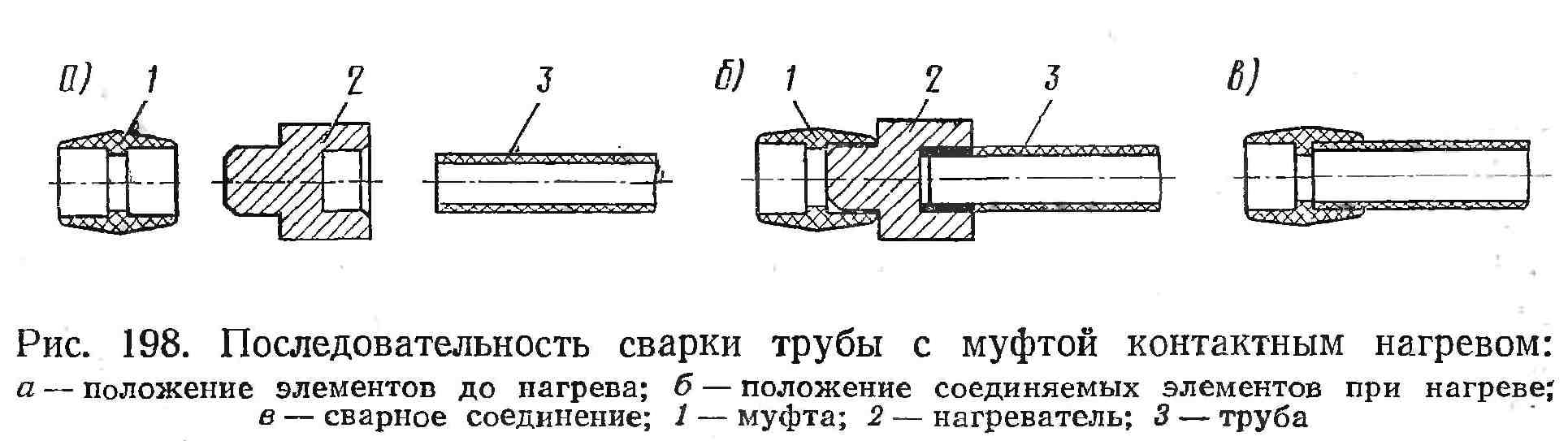

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

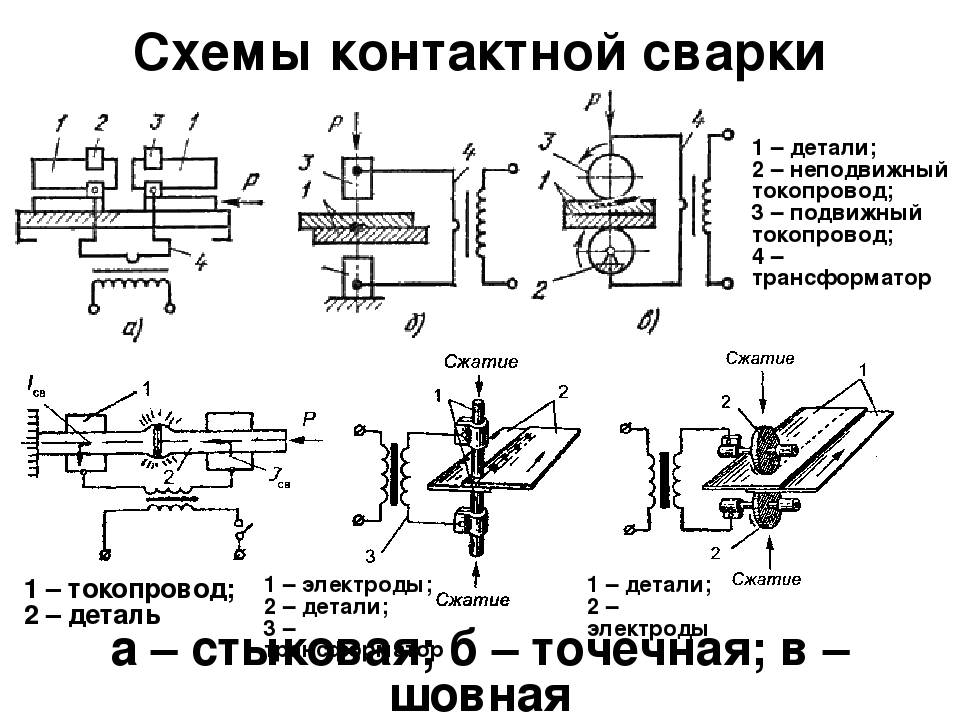

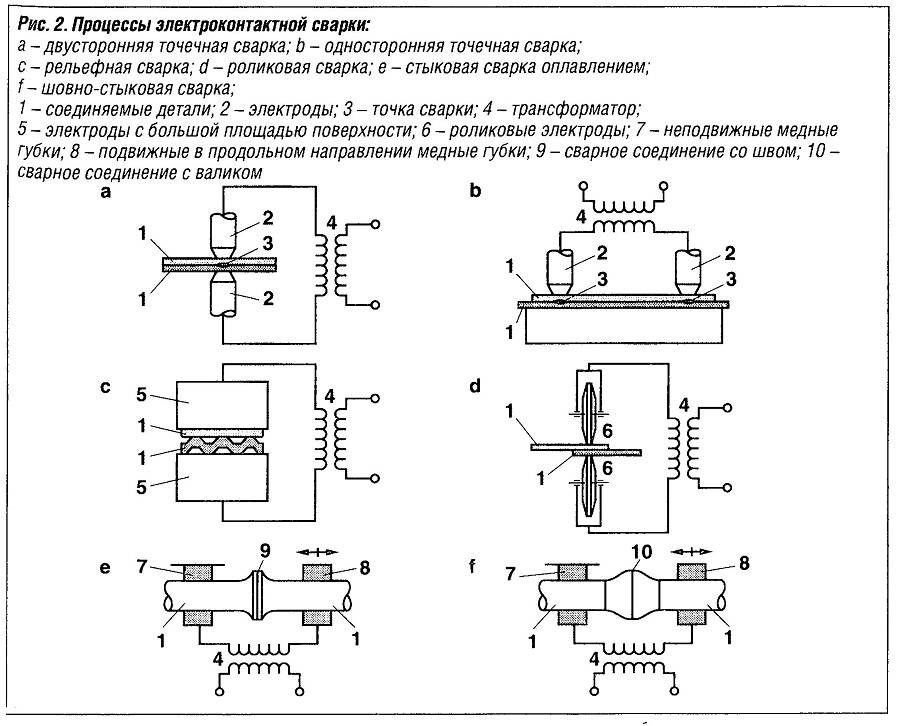

Разновидности процесса контактной сварки

Точечная сварка

- Точечная сварка

- способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

- Шовная сварка

- способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 2. Как и при точечной сварке, детали 1 собирают внахлестку и нагревают кратковременными импульсами сварочного тока от источника 3 в результате чего образуется ряд перекрывающихся точек 4.

Рельефная сварка

- Рельефная сварка

- одна из разновидностей точечной сварки.

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

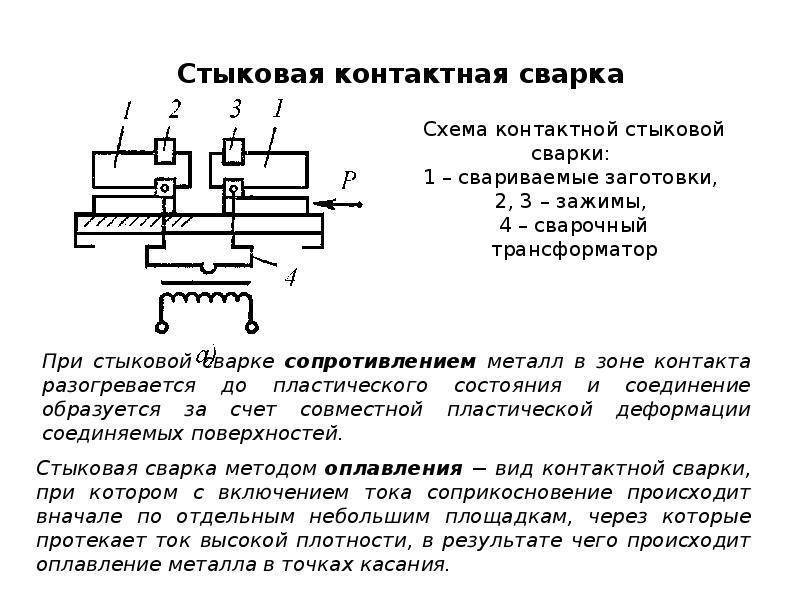

Стыковая сварка

- Стыковая сварка

- способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

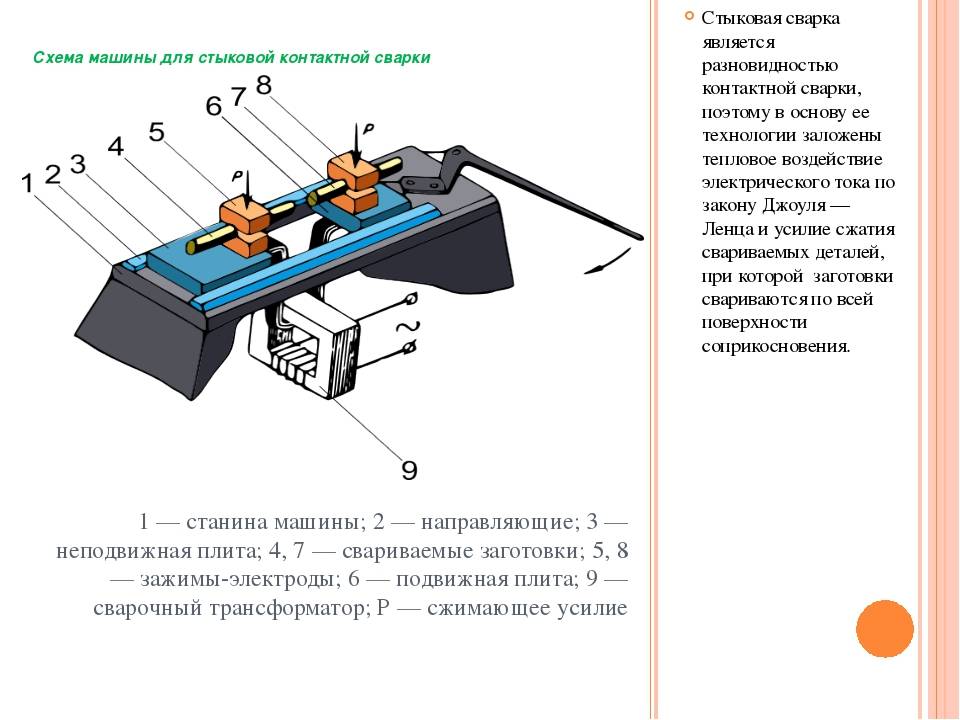

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

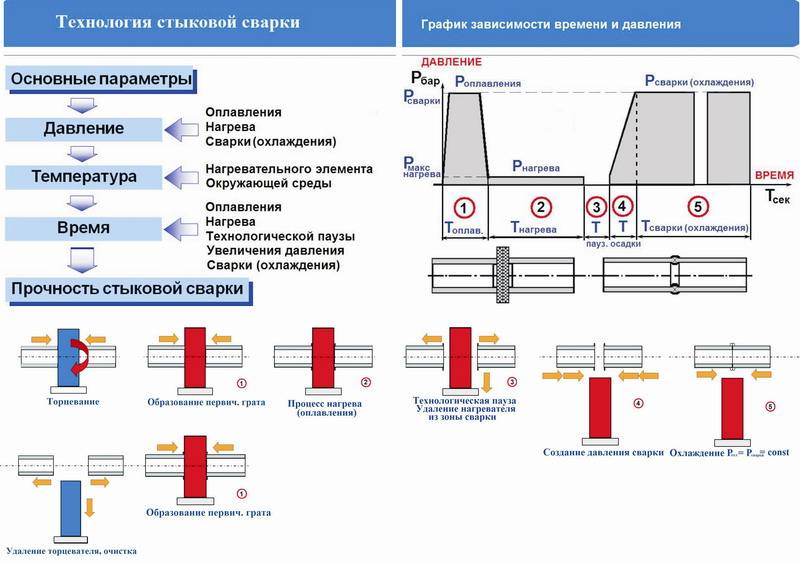

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

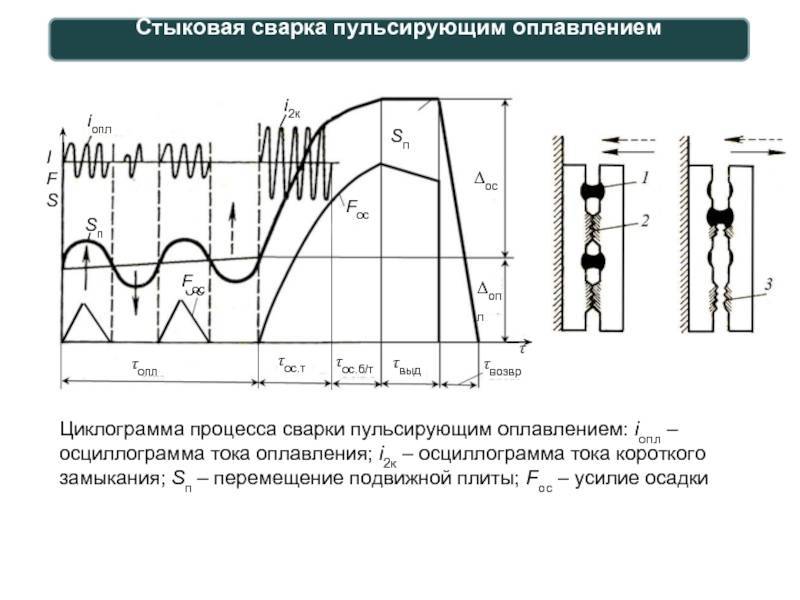

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

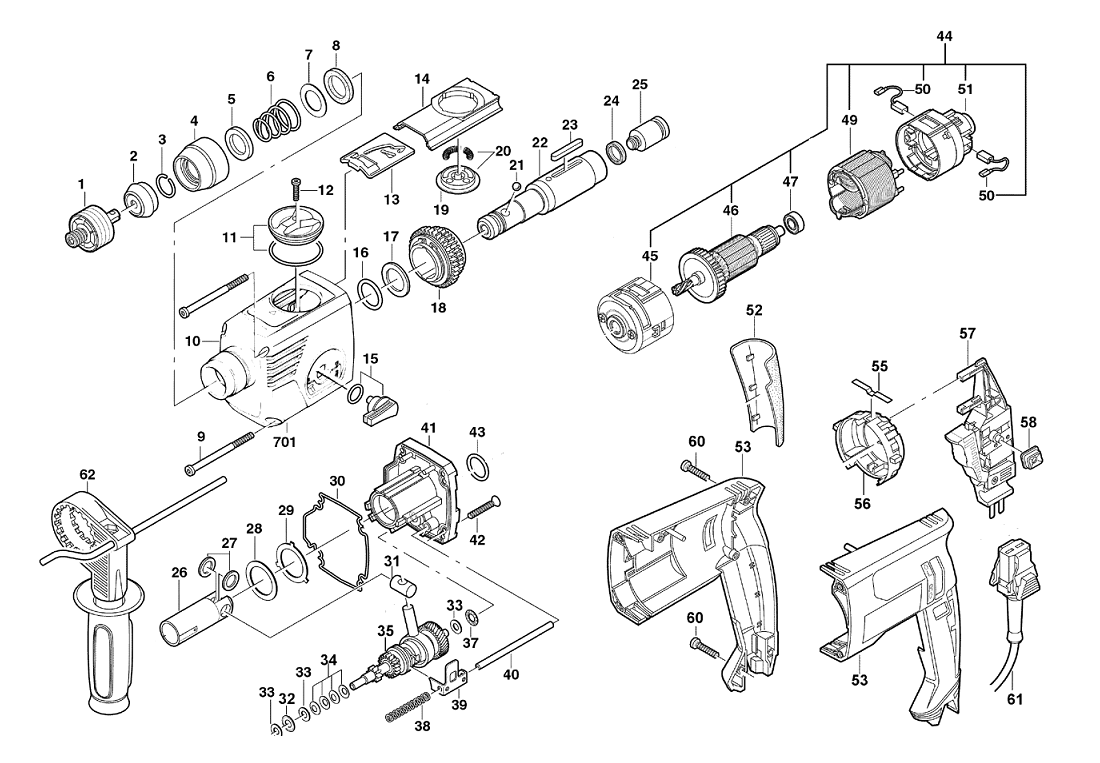

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Это интересно: Что такое кузнечная сварка или сварка ковкой?

Общие сведения

Стыковая сварка, это один из процессов сварки давлением. Она является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Частным случаем стыковой сварки является стыковая конденсаторная сварка.

Основные способы контактной стыковой сварки разработаны в конце XIX века. В 1877 году в США Э. Томсон предложил стыковую сварку сопротивлением. В 1887 году русский изобретатель Н.Н.Бенардос запатентовал способы точечной и позднее шовной контактной сварки между угольными электродами. Позднее эти способы, усовершенствованные применением электродов из меди и её сплавов, стали наиболее широко распространёнными способами контактной сварки. Современные способы контактной сварки весьма разнообразны. Основными из них являются: точечная, рельефная, шовная, стыковая сварка сопротивлением и стыковая сварка оплавлением. Контактная сварка — термомеханический процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения сопровождается пластической деформацией, развивающейся под действием сжимающего усилия. Межатомные связи при этом возникают в твердой фазе или через жидкую прослойку расплавленного металла и сохраняются после охлаждения и кристаллизации. Стыковая сварка – способ контактной сварки, когда детали соединяются в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке по всей площади сечения. Детали 1 (рис.1) устанавливают в токоподводящих зажимах 2 и 3, один из которых, например, зажим 3 подвижный и соединен с приводом усилия сжатия машины. Сварка состоит из двух этапов – нагрева торцов деталей и их осадки.

Нагрев деталей при стыковой сварке происходит благодаря тому, что через них проходит электрический ток Iсв и на общем электрическом сопротивлении деталей R выделяется тепло Q (закон Джоуля – Ленца): Q = Iсв2R/t , (1) где: t – время сварки. Общее сопротивление деталей определяется выражением: R = 2Rд+Rк, (2) где: Rд – сопротивление деталей (вылетов деталей из электродов машины); Rk — контактное сопротивление между деталями (при сварке оплавлением Rk – электрическое сопротивление искрового зазора). Сопротивление деталей 2Rд зависит от удельного электрического сопротивления металла ρ, длины их вылетов из электродов машины (установочной длины под сварку) Lсв и площади поперечного сечения деталей S: 2Rд = Kп ρLсв/S , (3) где: Кп – коэффициент поверхностного эффекта (заметно растет до температуры ферромагнитного превращения). По методу нагрева различают два способа сварки — контактная стыковая сварка сопротивлением и контактная стыковая сварка оплавлением. По состоянию металла в зоне сварки они относятся к сварке в твердой фазе, хотя в отдельных случаях, особенно при сварке оплавлением, сварное соединение формируется в твердо – жидком состоянии.

Это интересно: Что такое контактная шовная сварка?

Описание технологии точечной сварки

Техника соединения деталей различается в зависимости от вида металла, толщины заготовок, но общий порядок выполнения работ одинаковый.

Основные этапы сварочного процесса:

- Подготовительные мероприятия. Поверхности соединяемых элементов конструкции очищаются от лакокрасочных покрытий, которые не пропускают ток.

- Сжимание деталей. Поверхности соединяемых заготовок берут клещами для образования участков проведения тока непосредственно между контактами.

- Прогрев заготовок электрическим импульсом (постоянным или переменным). Дольше нагреваются более толстые элементы.

- Ослабление давления на соединяемые детали (для автоматических сварочных агрегатов). Эта процедура предупреждает выдавливание расплавленного материала.

- Отключение тока при покраснении материала на участке размещения электродов.

- Завершающий этап — проковка (прижим) деталей в период остывания материала. Эта процедура выполняется для создания прочного шва.

Настройка оборудования осуществляется в зависимости от типа металла. Качество соединения деталей зависит от применяемой сварочной технологии, импульса и режимов сжимания элементов конструкции.

Что собой представляет стыковая сварка методом сопротивления

В отличие от предыдущего метода в данном случае прижатие изделий к электродам осуществляется с помощью губок. Они отвечают за получение хорошего контакта, отлично удерживая изделия, помогая избежать их скольжения.

Когда элементы прижимаются друг к другу с помощью усилия, выполняется подача тока. Он постепенно разогревает структуру металла, до наступления стадии его пластичности. Оказываемое при этом сильное воздействие заставляет расплавленные изделия соединиться между собой. Как и в предыдущем способе, излишки металлической массы вытекают вместе с содержащейся в них оксидной пленкой. Во избежание сильного наплава прикладывают осадок, а затем снова подают ток максимальной силы.

Главной особенностью сварки сопротивлением является оказание постоянного давления в процессе, до того момента, пока металлическая поверхность полностью не застынет. Только в таком случае удастся получить ровный шов без дефектов и изъянов.

Стыковая сварка сопротивлением может пройти успешно лишь в случае предварительной подготовки свариваемых поверхностей

При этом важно учитывать, что швы, полученные в ходе применения данного способа менее устойчивы перед окислением. Применяют сварку сопротивлением только для соединения элементов с небольшим сечением (толщина поперечного сечения не должна превышать 40 мм)

О плюсах и минусах стыковой сварки

Описываемая технология обладает множеством преимуществ:

- не приходится предварительно подготавливать обрабатываемые кромки (речь идет об очистке, термообработке);

- ровные, качественные соединения могут прослужить несколько десятилетий (не в последнюю очередь за счет сохранения высокой химической однородности металла);

- простота выполнения (обеспечивается возможностью полного автоматизирования процесса);

- экономия электроэнергии;

- быстрое создание швов (не больше 2-40 секунд);

- возможность соединять разнородные материалы, например, металл с пластиком.

Стыковая сварка подходит для работы с пластиковыми трубами. При этом используют специальное оборудование с контактным нагревателем, поскольку пластик не пропускает ток. Для равномерного разогрева поверхности используют насадку, повторяющую форму трубы.

Очередным важным преимуществом стыковой сварки можно назвать отсутствие разрушенной оксидной пленки на швах в случае сваривания металлов, склонных к коррозии.

Недостатки сварки встык не многочисленны и сводятся к следующему:

- сложность, дороговизна оборудования;

- большая потеря металла на вытеснение и/или разбрызгивание (данный фактор отображается на суммарной длине свариваемого изделия);

- параметры изделий, которые необходимо соединить, должны точно отвечать существующим требованиям.