Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Изготовление моделей

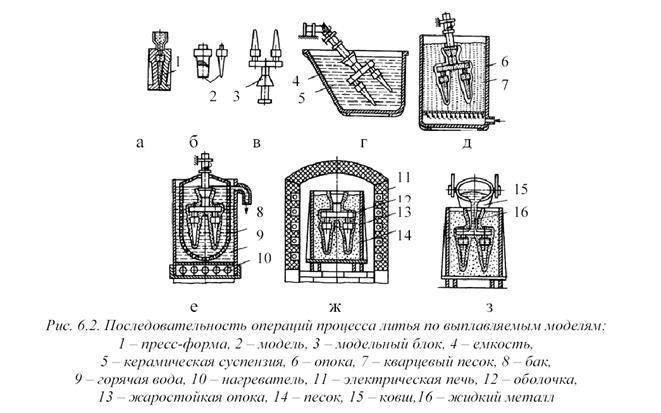

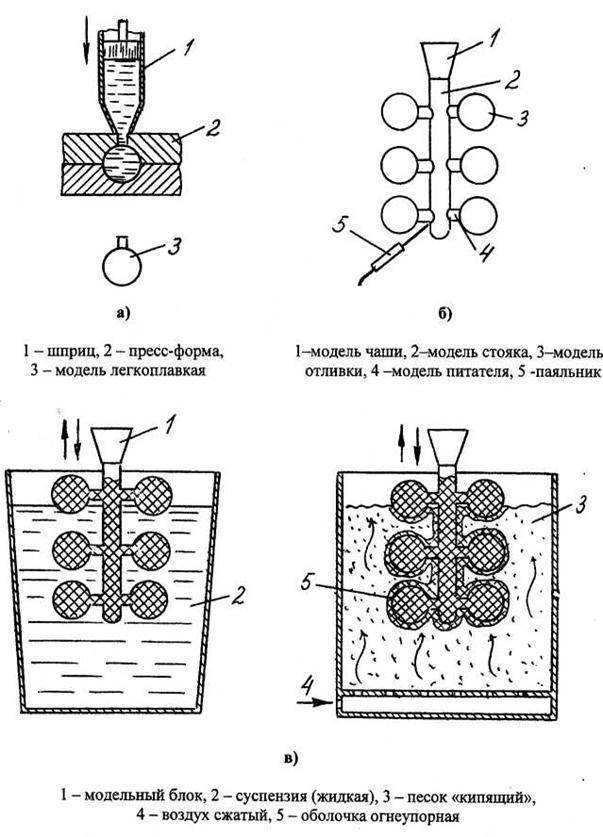

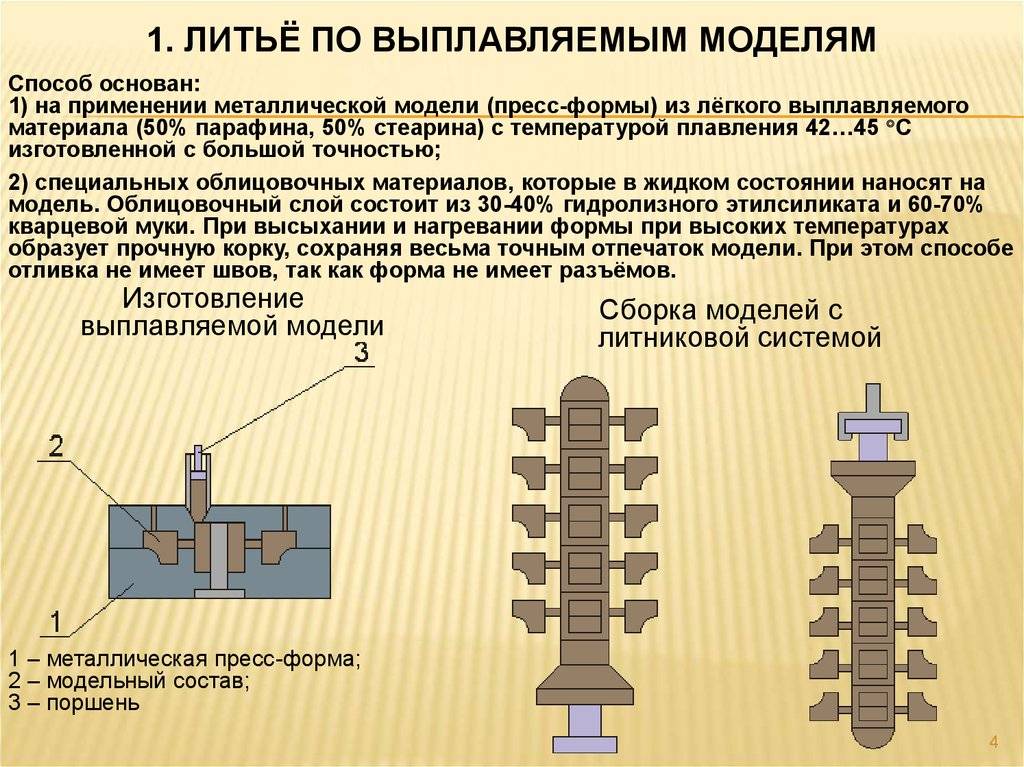

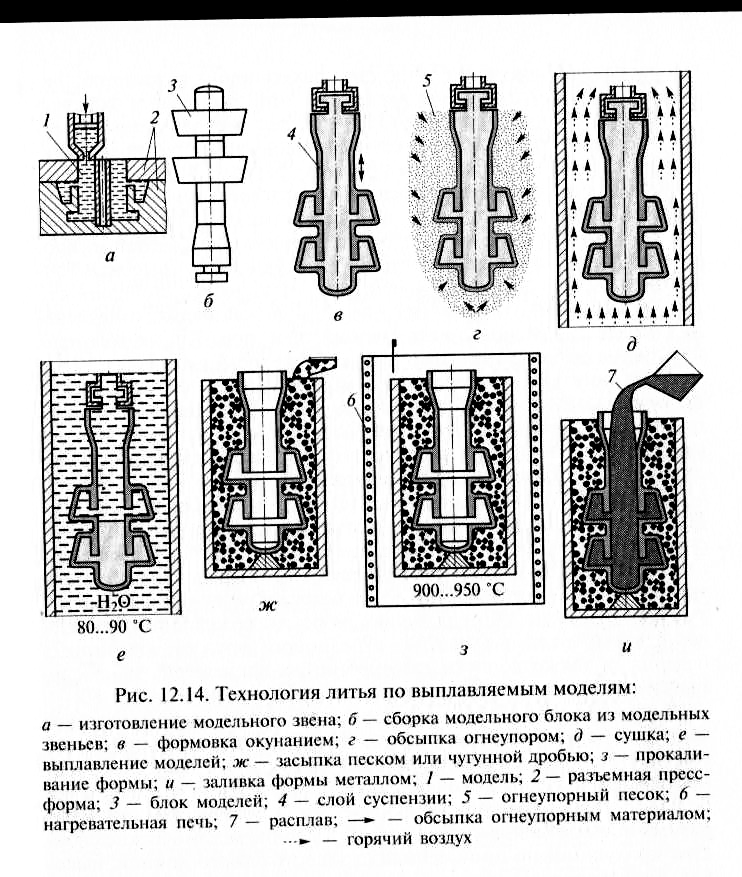

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

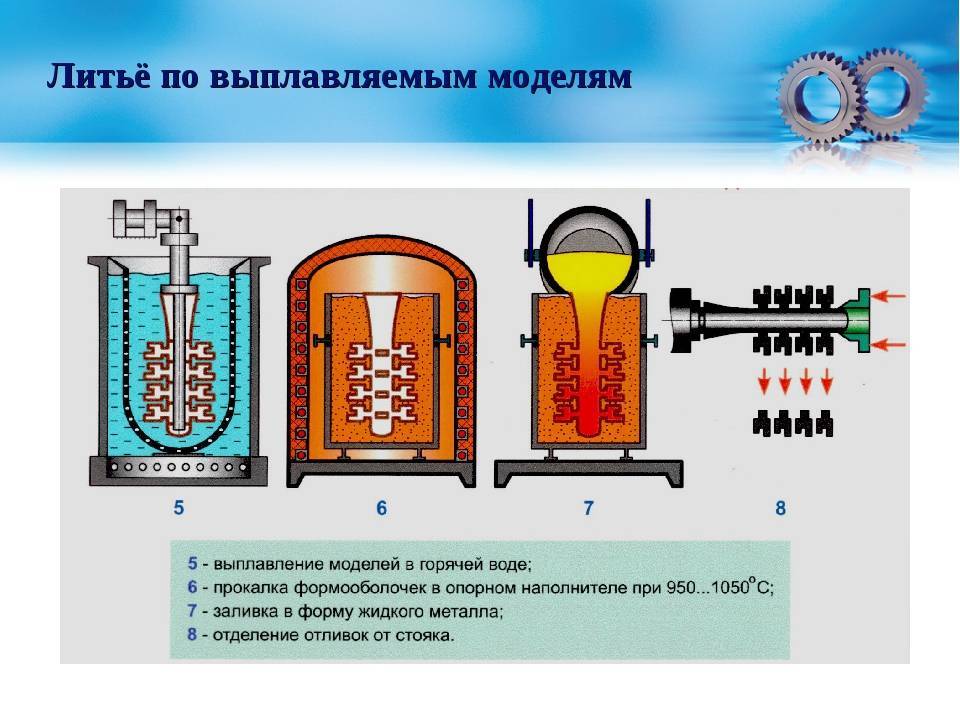

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Заливка форм

Перед заливкой металла в форму ее собирают. Сначала сжатым воздухом из формы выдувают пыль и сор. Устанавливают стержни. Нижнюю полуформу накрывают верхней. Опоки скрепляют друг с другом или на верхнюю опоку устанавливают груз, после чего форма готова к заливке.

Заливка в зависимости от технологического процесса производства отливок может производиться в неподвижную форму или форму, движущуюся по конвейеру. На движущемся конвейере заливку осуществляют со специальной платформы, которая движется синхронно и параллельно с конвейером. Жидкий металл заливают в форму из литейных ковшей, как правило, чайникового типа или через заливочно-дозирующие устройства.

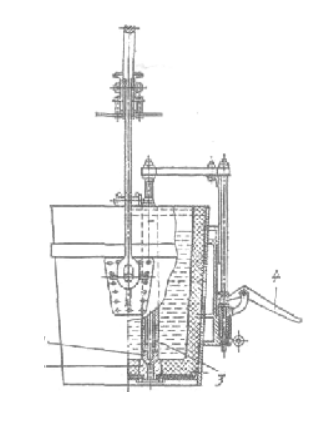

В зависимости от размера отливаемых деталей ковши имеют емкость: ручные до 60 кг, монорельсовые до 1 т, крановые 3 – 100 т. На рис. 153 представлена схема поворотного ковша ручного типа.

Рисунок 153 — Литейный ковш чайникового типа

Ковш подвешен на траверзе подъемного устройства, которое перемещает ковш от плавильной печи к участку заливки. Ковш имеет носок 1, через который струя металла поступает в форму. Наклон, поворот ковша осуществляется с помощью ручного штурвала 2 с червячным самотормозящимся механизмом 3. Для того чтобы задержать при разливке шлак и не допустить попадания его в форму, перед носком в ковше устанавливают перегородку, задерживающую шлак.

На рис. 154 представлена схема стопорного ковша. Такие ковши могут иметь значительную емкость. В днище ковша установлен стопорный стакан с отверстием 2, на стопорном стержне 3, защищенном от воздействия расплава огнеупорными стопорными катушками, на конце навинчивается стопорная пробка 1, достаточно плотно притертая к стопорному стакану.

При нижнем положении стопорное отверстие плотно закрыто и не допускает вытекания жидкого металла. При подъеме стопорного стержня вверх, который осуществляется вручную с помощью рычажного механизма 4, открывается проход для расплава, и металл поступает из ковша в форму.

При разливке из стопорного ковша в форму поступает струя металла без шлака, так как шлаковый слой располагается над металлом. Еще более совершенным является ковш с шиберным затвором, располагающимся под днищем ковша. Основой шиберного затвора являются две огнеупорные плиты, одна из которых неподвижная, другая подвижная. В одном положении отверстия в плитах не сообщаются друг с другом и затвор в этом случае закрыт, в другом случае отверстия сообщаются друг с другом и затвор открыт. Подробнее об устройстве такого ковша сказано в разделе сталеплавильного производства (разливка стали). При производстве мелкого литья на конвейере металл из печи выпускают в раздаточный ковш большой емкости, а из него уже по мере надобности переливают в разливочные небольшие ковши.

Небольшие ковши емкостью до 500 кг футеруют обмазкой огнеупорным составом из кварцевого песка и глины или из кварцевого и шамотного порошка и глины. Ковши большей емкости футеруются шамотным кирпичом.

Автоматические заливочно-дозирующие устройства

Эти устройства одновременно выполняют заливку металла и дозирование порции расплава. В электромеханических устройствах дозирование порций металла регулируют наклоном ковша или открыванием стопора или шибера. В пневматических устройствах порцию расплава вытесняют из промежуточного ковша-копильника сжатым воздухом. Изменяя давление газа, регулируют объем заливаемого в форму металла, рис. 155.

Рисунок 155 — Заливочно-дозирующий агрегат с пневмоустройством для выдачи порции металла

Большое значение при заливке металла имеет температура расплава. Заливаемый в формы металл всегда перегрет над температурой ликвидуса, т.е. температурой начала кристаллизации. Величина перегрева зависит от его влияния на структуру и механические свойства готового металла, от толщины стенок и размера отливки, свойств материала формы, жидкотекучести сплава. Основное требование состоит в том, чтобы расплав заполнил все полости формы. Для низкоуглеродистых и углеродистых сталей достаточен перегрев в 30 – 60 °С, для тонкостенных отливок он увеличивается до 100 °С, еще выше перегрев для высоколегированных сталей. В среднем температура заливки стали изменяется от 1520 °С до 1620 °С.

При отливке чугунных деталей температура разливки 1300 – 1450 °С, перегрев составляет сотни градусов; при отливке деталей из ковкого и высокопрочного чугуна перегрев выше на 60 – 70 °С. Латунные и бронзовые отливки отливают из металла, перегретого на 100 – 200 °С при 1000 – 1200 °С, а алюминиевые и магниевые сплавы при 700 – 800 °С.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования: горячая;

- холодная;

способ разливки:

- горизонтальный;

вертикальный;

механизм подачи сплава:

- поршневой;

компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав. Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Преимущества

| № п.п. | Показатель | ПФ | ХТС | ВПФ | ЛВМ | ЛГМ |

|---|---|---|---|---|---|---|

| 1 | Точность (макс), класс по ГОСТ 26645-85 | 6…7 | 5…6 | 6…7 | 4…5 | 3…4 |

| 2 | Шероховатость (min, Ra) по ГОСТ 26645-85 | 10…16 | 6,3…10,0 | 3,2…6,3 | 3,2…5,0 | 3,2…6,3 |

| 3 | Расход формовочных материалов/энергоносителей | 1/1 | 2…4 | 0,2…0,5 | 5…10 | 0,2…0,5 |

| 4 | Трудоемкость | — | 0,7…0,9 | 1,1…1,2 | 2,3…2,5 | 0,2…0,8 |

| 5 | Стоимость модельной оснастки | — | 2…5 | 2…5 | ||

| 6 | Затраты на организацию производства | — | 1,1…1,2 | 1,1…1,2 | 1,5…3,0 | 1,8…2,0 |

Затраты на организацию производства ЛГМ, включают в себя проектирование и изготовление пресс-форм. Технология ЛГМ позволяет получать отливки весом от 10 грамм до 2000 килограмм с чистотой поверхности Rz40, размерной и весовой точностью до 7 класса (ГОСТ Р 53464-2009).

Материалы отливок

- практически все марки чугунов от СЧ15 до ВЧ50, износостойкие

- стали, от простых углеродистых ст. 20-45 до высоколегированных, теплостойких и жаропрочных

- практически все литейные марки бронз, латунь, алюминий

Технология ЛГМ продолжает активно развивается во всем мире, но многие российские компании продолжают использовать устаревшие методы литья — более дорогие, требующие больше усилий и времени. Внедрению современного способа литья по ЛГМ мешает недостаток информации и укоренившиеся стереотипы.

Изготовление мастер-модели под литье гипсом на FDM принтере [КЕЙС]

Всем привет! На связи Артём Родин aka Articoon и в этой статье я поделюсь с вами опытом одного заказа на печать и постобработку. Так как в последнее время пишу довольно редко, кейс, на мой взгляд, выделяется сложностью среди прочих наших работ. Речь идет о создании мастер-модели из пластика по технологии FDM под литье гипсом.

Данный проект выполнен совместно с творческой мастерской ХНУМ. Печать проводилась в Студии 3D-печати RODINLABS.

Однако с первого раза выполнить задуманное не получилось и речь пойдет как раз о том, как мы вышли из ситуации…

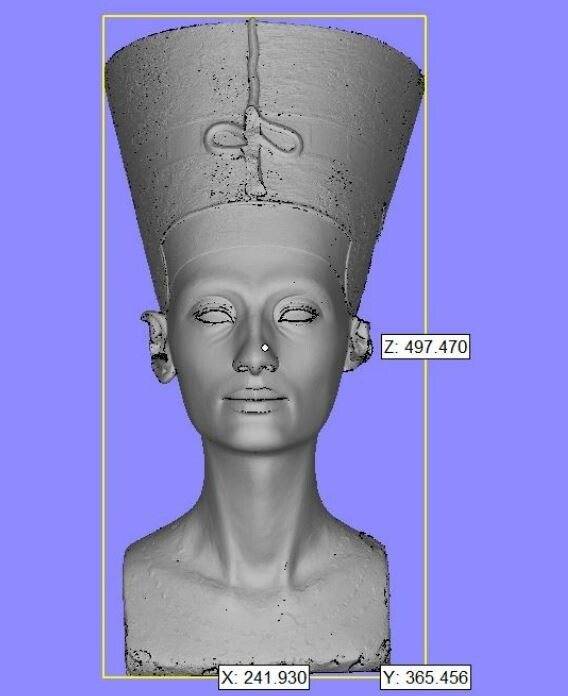

В нашу мастерскую поступил запрос на изготовление бюста Нефертити для украшения частного дома.

Оригинал бюста находится в Новом музее (Берлин), и по стечению обстоятельств, уже существует freescan модели в хорошем качестве — https://www.myminifactory.com/object/3d-print-bust-of-nefertiti-at-the-egyptian-museum-berlin-2951

Для большей тактильной схожести с оригиналом, заказчиком было принято решение исполнить бюст из гипса. И мы принялись за печать мастер-модели…

Поскольку проект состоял из нескольких технологических операций, мы совместно искали способы снизить конечную стоимость, так как бюджет на проект ограничен.

Первым делом, напечатали полномерный бюст из PLA пластика на разработанном 3D-принтере Виталия по нашему заказу — https://foxprinters.ru/professionalnye-3d-printery/3d-printer-bigfarm-1000

Материал — PLA, слой 0.25 мм, сопло 1 мм, время печати ~ 42 часа, объем пластика ~ 1800 см3.

Результат первой печати оказался удовлетворительным для нас, но не удовлетворительным для мастерской, поскольку слоистость, швы и артекфакты от слайсера искажали реальные дефекты подлинника. Другими словами, сложно было отличить — где оригинальный дефект бюста, а где их добавил 3D-принтер. Первый блин — комом отправляется в мусорку.

Свою ошибку поняли после увиденного результата — бюст печатался оболочкой с 0% заполнением и очень высокой скоростью. Не первый взгляд не хватило жесткости стенок и на большой высоте они просто потеряли устойчивость… Хотя в данной ситуации на результат больше всего повлияла спешка.

На данном этапе, решили поменять и оборудование и материал для изготовления. Тогда было принято решение напечатать бюст из угленаполненого пластика (ForMAX), который практически не оставил следов печати на модели. Принтер выбрали PICASO Designer XL, поскольку модель проходила по габаритам, и как говорит «человек с зелеными волосами»:

принтер печатает долго, дорого, офигенно!)

Впрочем, результат можете оценить сами:

Печать заняла по времени больше 100 часов. Материал — Formax, принтер — PICASO Designer XL, Слой 0.25 мм, на этот раз заполнение выбрали порядка 10% (чтобы наверняка).

Следующий этап – литье.

Напечатанную мастер-модель из ForMAX довели до гладкого состояния (обработка данного пластика является одним из преимуществ) и сделали по ней форму. Далее Бюст уже отлили из гипса с сохранением всех точеных оригинальных дефектов.

На фото — отливка по мастер-модели из ForMAX.

Финал. Художники воссоздали образ Нефертити при помощи покраски:

***

Искренне Ваш, Артём Родин, Лаборатория прототипирования RODINLABS.

Больше интересных проектов- Instagram

Добавляйся в ВК —

***

Область применения

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

Литьё должно иметь необходимую температуру, для каждого материала она разная.

Время заливки расплавленного состава будет зависеть от сложности будущей конструкции

Важно это делать постепенно, однако не затягивать процесс слишком долго.

Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания

Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

В чем разница между литьем по выплавляемым моделям и литьем в песчаные формы?

Между этими двумя методами литья всегда существовала путаница; литье по выплавляемым моделям или литье в песчаные формы. В чем разница между ними и какой из них использовать?

Первое отличие основано на их методах работы. Для литья в песчаные формы расплавленный металл заливают в форму, созданную путем уплотнения песка.

Из определения видно, что разница между этими двумя методами с точки зрения сложности.

Метод литья по выплавляемым моделям более сложен, чем метод литья в песчаные формы. Это автоматически означает, что он дороже метода литья в песчаные формы.

Еще одно отличие – это характер обрабатываемых деталей. Литье по выплавляемым моделям позволяет обрабатывать сложные детали, которые невозможно обработать методом литья в песчаные формы. Детали для литья в песчаные формы представляют собой относительно большие металлические детали.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

Что такое потерянное восковое литье

Литье по выплавляемым моделям (также называемое «искусственное литье», «точное литье» или cire perdue, что было переведено на английский с французского) – это процедура, с помощью которой копия металлической фигуры отливается из оригинальной скульптуры. Металлическим сплавам придают особую конструкцию из восковой формы.

В течение нескольких лет литье по выплавляемым моделям использовалось для изготовления ювелирных изделий и других ценных металлических изделий. Одна из причин его популярности заключается в том, что множество дубликатов продукта можно создавать столько раз, сколько возможно.

Как проходит процесс?

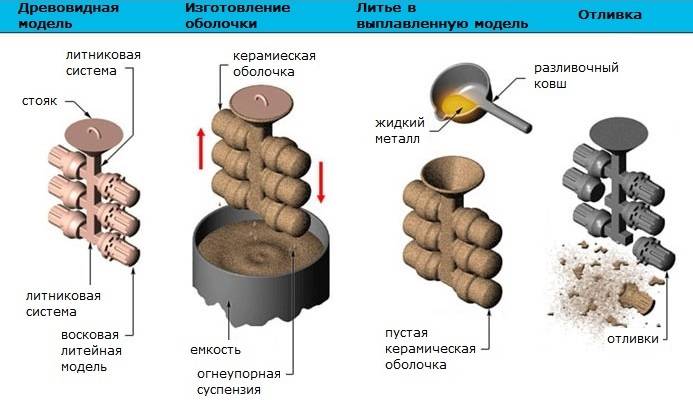

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

Этапы литья:

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

https://www.youtube.com/watch?v=ldi9a540v1w

Литье

Теперь заготовка готова для выплавления воска из пресс-формы. Ее помещают на 10 минут в автоклав, заполненный горячим паром. Воск растапливается и из оболочки полностью вытекает. На выходе получаем керамическую форму, полностью повторяющую форму детали.

Когда керамо-песчаная форма затвердеет, проводят литье металлов по выплавляемым моделям. Предварительно форму нагревают 2-3 часа в печи, дабы она не потрескалась при заливке раскаленных до 1200 ˚C металлов (сплавов).

В полость формы поступает расплавленный металл, который в дальнейшем оставляют остывать и твердеть постепенно, при комнатной температуре. Для остывания алюминия и его сплавов требуется 2 часа, для сталей (чугуна) – 4-5 часов.

Особенности литья изделий из цинка ЦАМ4-1

Особенности литья изделий из цинка ЦАМ4-1: цинковые сплавы для литья под давлением должны обладать высокой жидкотекучестью при небольшом перегреве, не взаимодействовать с металлом пресс-форм и камер прессования, не привариваться к пресс-формам. Сплавы должны обладать малым интервалом кристаллизации, прочностью при высоких температурах, так как отливки подвергаются значительным нагрузкам при усадке и плотном обжатии металлических стержней, при снятии со стержней и выталкивании из пресс-формы. В России для литья под давлением применяются в основном цинковые сплавы ЦАМ4-3, ЦАМ4-1, а также некоторые другие.

Отливки из цинковых сплавов получают на компрессорных и поршневых машинах для литья под давлением. Наибольшее распространение в нашей стране для получения цинковых отливок получило литье под поршневым давлением на машинах с холодной камерой прессования.

При литье под давлением к конструкции отливок предъявляют следующие требования:

- отливка не должна иметь выступов и поднутрений, препятствующих извлечению стержней и вставок из отливки и удалению ее из формы;

- отливка не должна иметь большого различия в толщинах стенок: утолщение отдельных мест отливок следует уменьшать с помощью ребер, отверстий, уголков жесткости; ребра жесткости обеспечивают необходимую прочность отливки при меньшем расходе металла;

- отливки должны иметь литейные уклоны в направлении извлечения стержней и вставок и разъема формы: для наружных поверхностей уклоны должны быть не меньше 0о 15; а для внутренних поверхностей, оформляемых подвижными стержнями, — не менее 0°30, неподвижными — не менее 1 °;

- отливки не должны иметь острых углов (кроме углов в плоскости разъема) и больших радиусов перехода от одного сечения стенки к другому.

Отливки, получаемые литьем под давлением, по степени сложности делят на три категории:

I — отливки простой конфигурации с глухими поверхностями или незначительными, простыми по форме ребрами и выступами, имеющие литейные уклоны на внутренней поверхности 1°, на внешней 0°30. II — отливки с прямолинейными и криволинейными поверхностями, с углублениями и выступами, с резкими переходами от тонких сечений к толстым; литейные уклоны на внутренней поверхности 0°30 — 1°, на внешней поверхности 0°15-0°30. III — отливки сложной конфигурации с прямолинейными и криволинейными поверхностями сложных очертаний, со значительным количеством углублений, выступов, ребер, окон, с глубокими отверстиями малых размеров; минимальные литейные уклоны на внутренней поверхности 0°30, на внешней 0°15.

Точность отливок зависит от правильного исполнения размеров полости пресс-формы с учетом усадки сплава и степени износа формы при эксплуатации. Усадка цинковых сплавов для отливок со стенками толщиной 1-3 мм составляет 0,4-0,5 %; при большей толщине стенок отливки усадка составляет 0,5-0,6 %. Состав сплава, температура сплава и формы, продолжительность выдержки металла в форме также оказывают влияние на точность отливок. Класс точности цинковых отливок, получаемых литьем под давлением, зависит от их номинальных размеров. С увеличением размеров отливок точность уменьшается. Размерам отливок до 30 мм соответствует 4-й класс точности, размерам 30-120 и 120-360 мм — 5-й и 7-й классы соответственно.

Чистота поверхности отливок зависит от чистоты поверхности пресс-формы. При литье под давлением цинковых сплавов чистота поверхности отливок достигает 7-8-го класса. Однако по мере износа пресс-формы чистота поверхности ухудшается. Средние значения чистоты поверхности отливок соответствуют 6-му классу.

Изготовление пресс-форм

Для производства уникальных изделий макет готовят, вырезая из куска модельного материала вручную или по шаблонам. Модели, имеющие форму тел вращения, изготавливают также на токарных станках. В последнее время получает все более широкое распространение метод 3D-печати моделей. Он подходит как для одиночных макетов, так и для небольших серий.

Стоимость современного промышленного 3D-принтера все еще высока, однако благодаря легкости перенастройки с одного изделия на другое он может стать эффективным инструментом изготовления моделей в случае большого количества разнородных заказов малых серий.

Для того чтобы изготовить большое количество одинаковых макетов, изготавливают матрицу из гипса, резины, силикона или металла. Рабочие макеты производят, в свою очередь, путем отливки в матрицу. По конструкции пресс-форма должна быть обязательно разборной, чтобы обеспечить возможность изготовления заданного количества моделей. Выбранный материал также должен обеспечивать такую возможность, поэтому к нему предъявляются такие требования, как прочность, плотность, низкая шероховатость, химическая инертность по отношению к макету. Вещество пресс-формы должно также обладать минимальной адгезией к макету для обеспечения легкости извлечения готовых макетов и соблюдения размеров

Важное свойство пресс-формы — ее прочность и износоустойчивость, особенно при крупных сериях

Подведем итоги: таблица совместимости технологий

Главная цель настоящего обзора — показать читателю, какие аддитивные технологии уже применяются и в каких видах литья, и в особенности какие из них наиболее эффективны. Приведенная ниже таблица позволит вам получить экспресс-оценку всего изложенного ранее.

| Технология литья / 3D-печати | SLA | SLS | FFF/ FDM | FGF | PCM | DLP |

| Металлы в песчано-глиняную смесь | 4* | 3* | 4* | 5 | ||

| Металлы по выплавляемым моделям | 4** | |||||

| Металлы по выжигаемым моделям | 5 | 3* | 3* | 3* | ||

| Высокоточное литье в керамику | 5 | |||||

| Пластик или воск в силикон | 5 | 3* | 4* | |||

*требуется механическая постобработка модели **специальный материал с низкой точкой плавления, 3d-принтер должен иметь возможность печатать при рабочей температуре 110–120°С |

Подведем итоги: 0 — не применимо, 1—5 оценка эффективности применения данного вида 3d-печати. ■

Источник журнал “Аддитивные технологии” № 3-2020