Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло — то выше.

Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

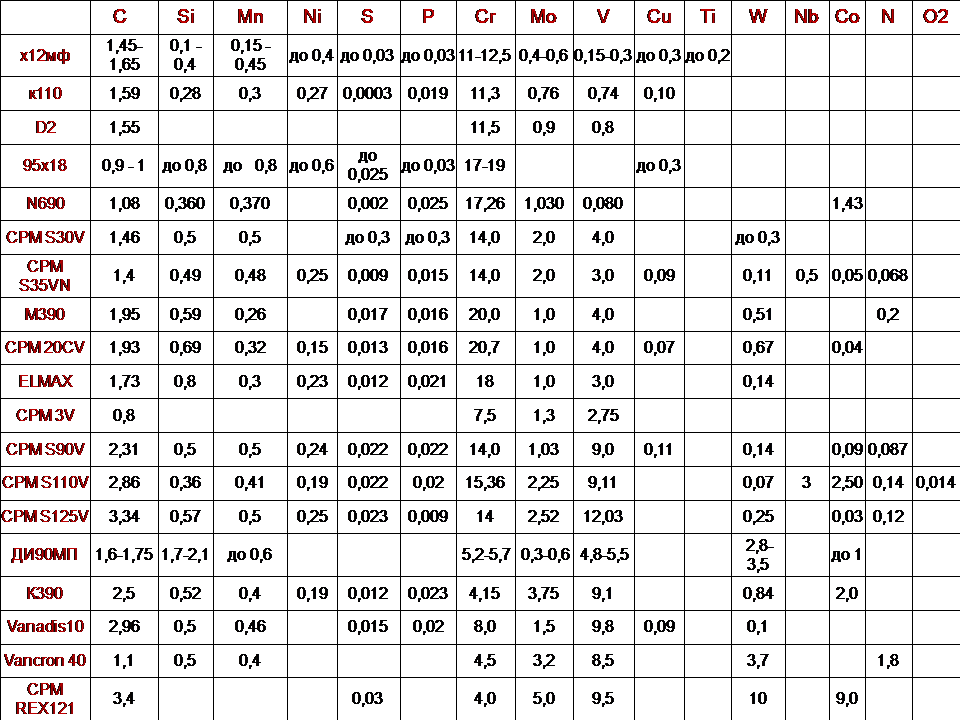

Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

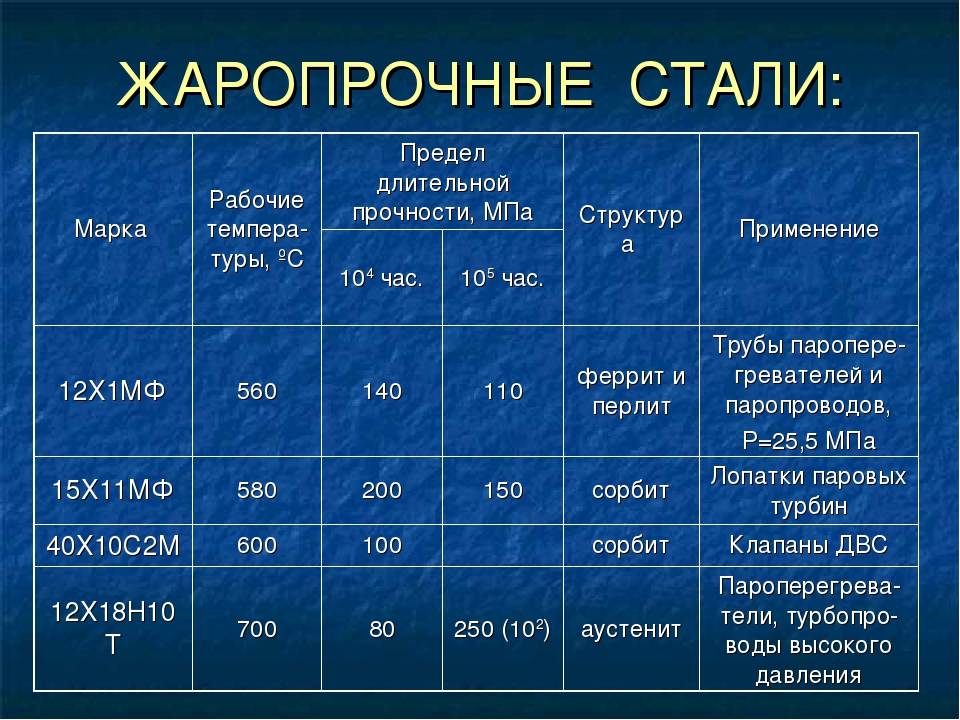

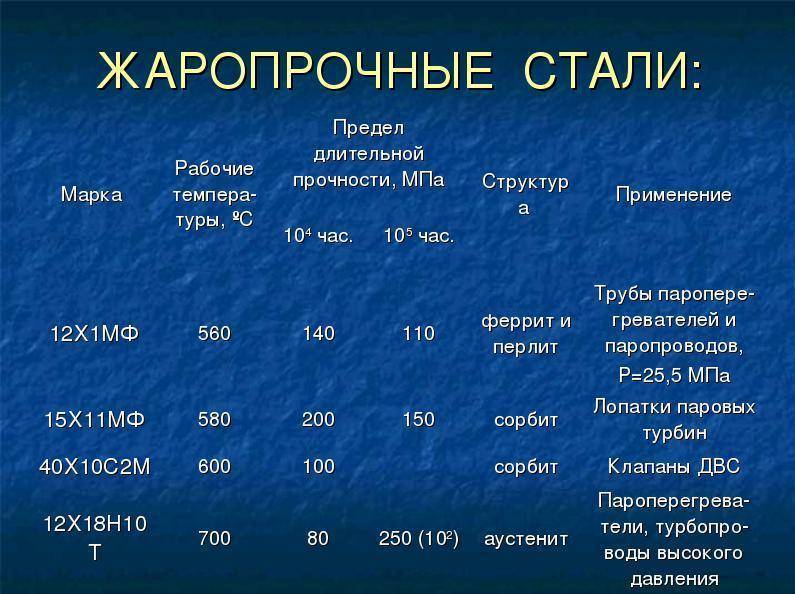

Красностойкость

Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость — это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

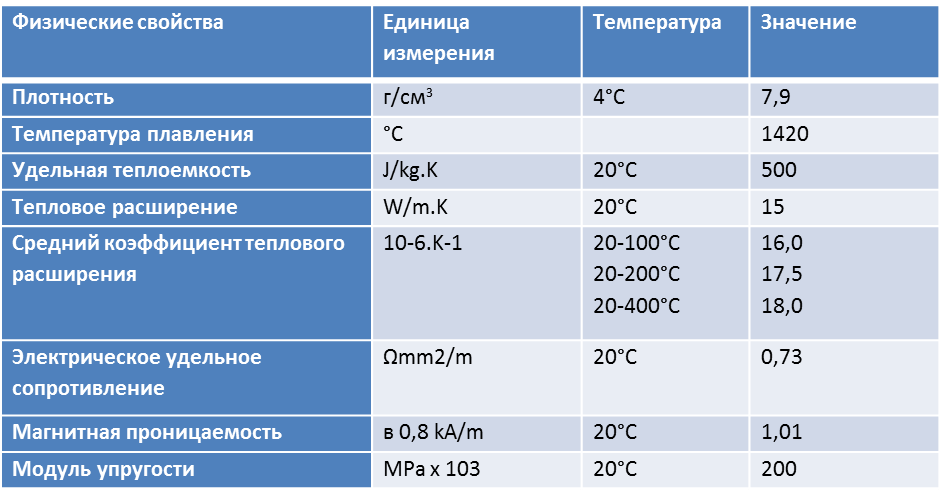

Физические свойства

Нержавеющая сталь обрела высокую популярность не только благодаря антикоррозийным свойства, но также за счет разнообразия физических свойств. Современные коррозионностойкие стали производятся путем добавления к стали различных примесей. От количества и типа примеси зависят физические свойства готовой стали. Следует отметить, что некоторые марки нержавеющей стали поддаются коррозии после длительного срока эксплуатации. Это связано с составом, то есть добавлением того или иного метала. Такой сплав имеет другие преимущества, которые нивелирует подверженность окислению.

Следует выделить основные физические свойства нержавеющей стали, которые качественно выделяют ее из ряда других металлов. К таким свойствам относятся:

- Высокая прочность. Изделия, изготовленные нержавейки отличаются повышенной прочностью в сравнении с аналогами. Благодаря устойчивости к физическим нагрузка, изделия не повреждаются и не теряют начальную форму. Качественная сталь сохраняет надежность более десяти лет.

- Устойчивость к агрессивной внешней среде. Подобная сталь практически не подвержена изменениям в связи с условиями окружающей среды. Это позволяет длительное время сохранять эксплуатационные свойства изделия.

- Жаропрочность. Изделия из нержавейки устойчивы к высоким температурам, даже при воздействии открытого огня. Также не меняя форму, размеры и свойства при значительных перепадах температур.

- Экологичность. Антикоррозийные свойства препятствуют процессу окисления. Кроме того, материал не содержит в составе вредных компонентов, поэтому широко применяется в пищевой промышленности.

- Антикоррозийные свойства. Главное свойство, которым обладает такая сталь, это препятствие возникновению ржавчины. Причем сплав не поддается коррозии даже после воздействия кислот или щелочей.

- Внешний вид. Внешний вид изделий из нержавейки качественно отличается от предметов из других материалов. Сталь имеет чистый, блестящий вид, который не меняется после длительного срока эксплуатации.

- Податливость. Подобный сплав легко обрабатывать, и изготовление из него предмета желаемой формы не составляет труда.

Выбор нержавейки с определенными физическими свойствами зависит от целей ее использования. На сегодняшний день, разнообразие компонентов для производства нержавеющей стали позволяет создать материал с необходимыми характеристиками.

Что входит в состав нержавейки?

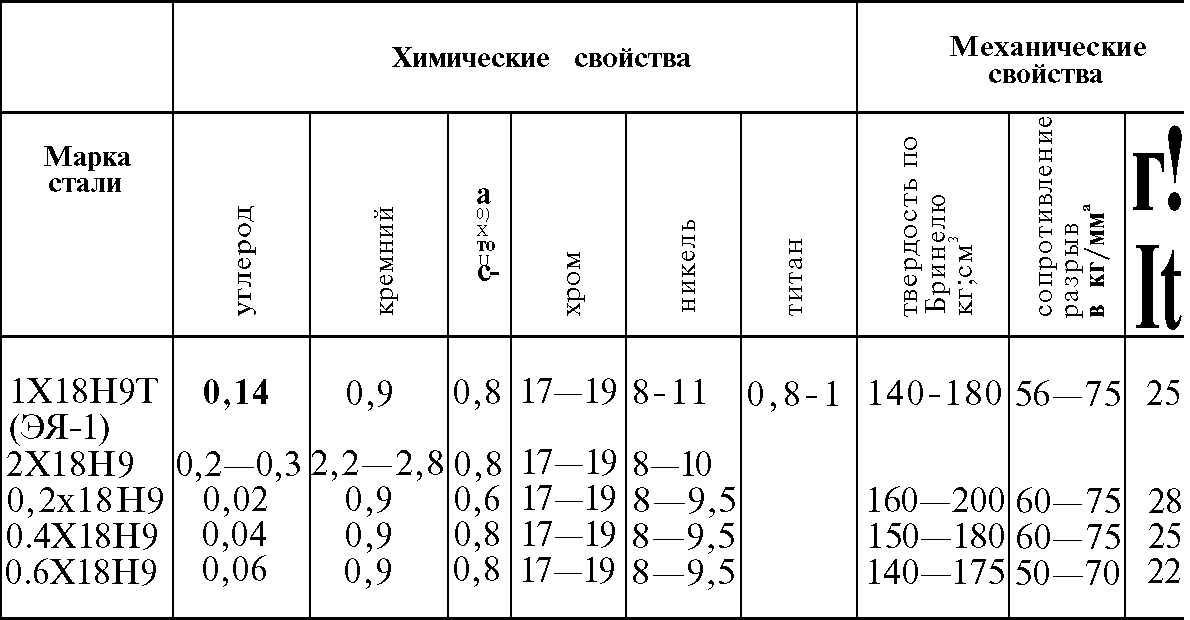

хим.состав нержавеющей стали

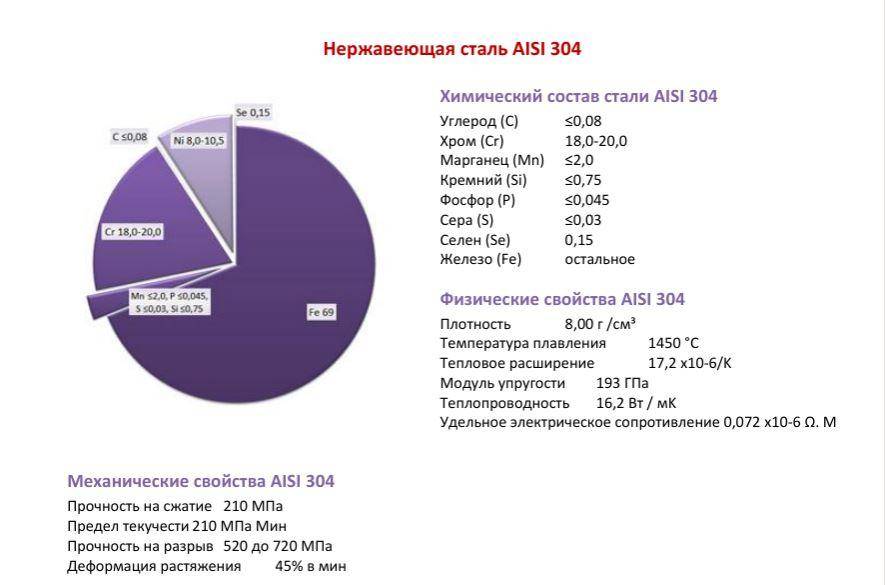

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %. Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах. Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Классификация марок нержавеющей стали

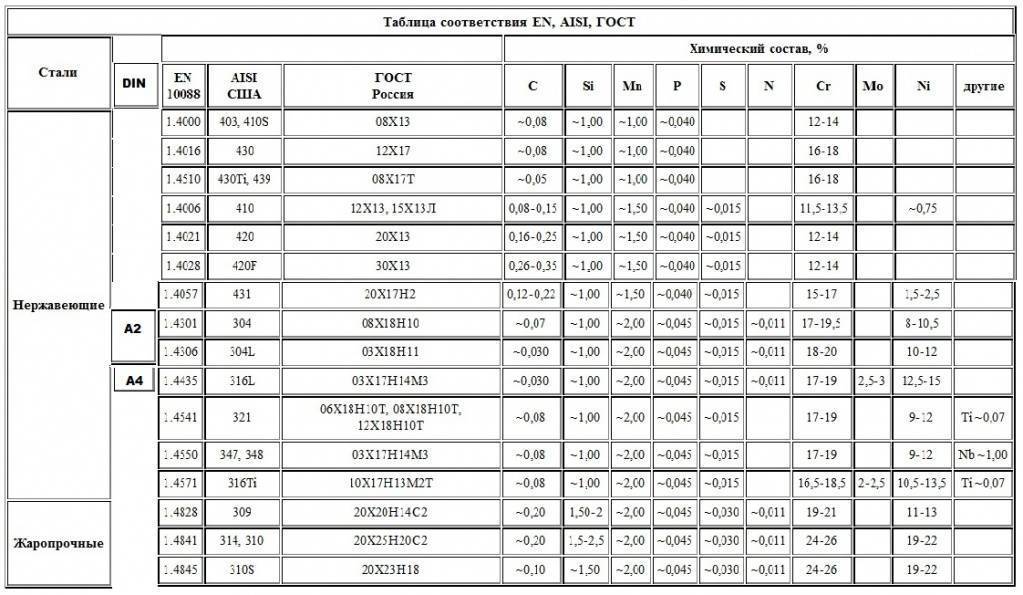

В зависимости от состава сплава выделяют следующие группы сталей:

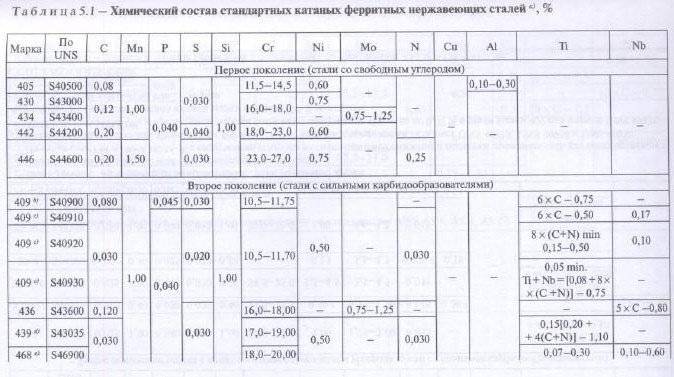

- ферритные стали (их еще называют хромистые) содержат более 20% хрома и углерода до 0,15%, за счет чего обладают пластичностью, высокой стойкостью к высокоагрессивным средам и имеют хорошие магнитные характеристики

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля

- мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют максимальную прочность к воздействию различных агрессивных сред

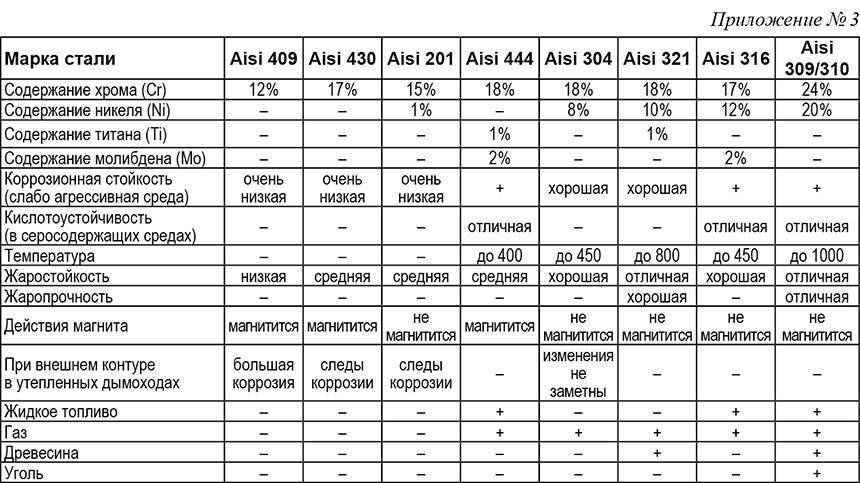

В зависимости от содержания легирующего вещества те или иные сплавы применяются в различных целях и для работы с различными средами. Ниже приведем список марок стали, которые наиболее часто применяются в нефтегазовой и химической промышленности.

| Маркировка стали | Тип стали | Сфера применения | Химический состав |

| 12Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления свариваемой аппаратуры в разных отраслях промышленности | Cr 17-19 C до 0,12 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,5 Ti 5C-0,8 |

| 08Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н9Т | Cr 17-19 C до 0,08 Si до 1 Mn до 2 Ni 9-12 S до 0,02 Р до 0,0,4 |

| 08Х18Г8Н2Т | хромомарганценикелевые стали аустенито-ферритного класса | для изготовления свариваемой аппаратуры, работающей в агрессивных средах, в химической, пищевой и других отраслях промышленности | Cr 17-19 C до 0,08 Si до 0,8 Mn 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

| 08Х22Н6Т | хромоникельмолибденовые стали аустенитно-ферритного класса | для изготовления свариваемой аппаратуры в химической, пищевой и других отраслях промышленности, работающей при температуре не более 300ºС | Cr 21-23 C до 0,08 Si до 0,8 Mn до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ti 5C-0,65 |

| 08Х18Н10 | хромоникелевые стали аустенитного класса | для изделий, подвергаемых термической обработке (закалке) | Cr 17-19 C до 0,08 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,04 Ti 5C-0,7 |

| 08Х17Н13М2, 08Х17Н13М2Т | хромоникелевые молибденовые стали аустенитного класса | для технологического оборудования химической промышленности | Cr 16-18 C до 0,08 Si до 0,8 Mn до 2 Ni 12-14 S до 0,02 Р до 0,035 Ti 5C-0,70 Mo 2-3 |

Справочно Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в которых принято: А (в начале марки) — сера, А (в середине марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные металлы: лантан , празеодим, церий и пр.). Цифра после буквы обозначает среднюю массовую долю легирующего химического элемента. Цифра перед буквы указывает на массовую долю углерода в сотых долях. Если легирующего элемента содержится менее 1%, то процентное соотношение не указывается. Например: 12Х18Н10T — это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% — никеля и менее 1% титана.

Виды нержавеющих сталей и их свойства

Уникальные характеристики нержавейки проявляются благодаря химическому составу и строению материалов.

Стали, входящие в группу нержавеющих, делятся на четыре группы в зависимости от указанных параметров:

1. Хромистые или ферритные.

Свое название данная группа сталей получила из-за 20%-ного содержания хрома. Он сильно повышает сопротивляемость металла агрессивным средам. Ферромагнитные свойства нержавеющей стали данной группы достаточно высоки.

Хромистые стали используются на промышленных предприятиях, относящихся к химической и тяжелой промышленности. Из них изготавливают, например, отопительные приборы и их части. Данная группа нержавеющих сталей востребована на рынке в значительной мере, уступая только категории, имеющей аустенитную структуру. Однако стоимость их существенно ниже.

2. Аустенитные стали.

В химическом составе нержавеющих сталей этой группы содержание никеля и хрома не более 33 %. Покупатели ценят в этом материале значительную прочность и практически абсолютную стойкость к коррозии.

Стали, относящиеся к аустенитной группе подразделяются на следующие типы:

- А1 – в составе данного материала в значительном количестве присутствует сера, что снижает антикоррозийную стойкость, в отличие от остальных сталей.

- А2 – самая востребованная марка. Этот материал отлично подходит для сварки, не теряя при этом теплофизические свойства нержавеющей стали. Он стоек к воздействию минусовых температур, однако кислая агрессивная среда способна сломить его антикоррозийную защиту.

- А3 – это марка А2 с добавками разных стабилизирующих компонентов. Устойчива как к кислой среде, так и к повышенной температуре.

- А4 – в данный сплав добавляют не более 3 % молибдена. Его влияние на свойства нержавеющей стали заключается в повышении ее сопротивляемости кислой среде. Данная марка широко применяется при строительстве судов.

- А5 – подобна марке А4, отличаясь только количеством стабилизирующих добавок. Изготавливается она для увеличения сопротивляемости к повышенным температурам.

3. Ферритно-мартенситные и мартенситные.

Особая структура таких сплавов дает им чрезвычайно высокую прочность – самую лучшую из всех сталей. Помимо вышеуказанного, они содержат в составе минимум вредных примесей и отличаются прекрасной износостойкостью. К данной категории относится сталь жаропрочная коррозионностойкая. Она активно сопротивляется процессам окисления и может постоянно использоваться при высоких температурах окружающей среды, сохраняя изначальные состав и свойства нержавеющей стали.

4. Комбинированные.

Структура сталей данной группы имеет комбинированный тип: аустенитно-мартенситный и аустенитно-ферритный. Инновационные материалы этой группы сочетают все самые лучшие свойства нержавеющей стали, описанные ранее, в том числе и магнитные.

Указанные выше типы сталей не являются всеми видами нержавеек. Причина в том, что даже незначительное изменение соотношения компонентов сплава может очень сильно изменить свойства нержавеющей стали. Данные о принадлежности марки сплава к той или иной группе дает возможность оптимального выбора материала, который поможет в решении поставленных технологических задач.

Методы классификации

Характеристики, которыми обладают нержавеющие стали, определяются как химическим составом сплавов, так особенностями их внутренней структуры. В зависимости от данных параметров все стали, относящиеся к категории нержавеющих, делятся на четыре группы.

Ферритные (хромистые)

В химическом составе сталей данной группы хром содержится в объеме 20% (поэтому их и называют хромистыми). Благодаря значительному содержанию хрома изделия из таких сталей способны успешно противостоять воздействию даже очень агрессивных сред. Стальные сплавы данной группы отличаются хорошими магнитными характеристиками.

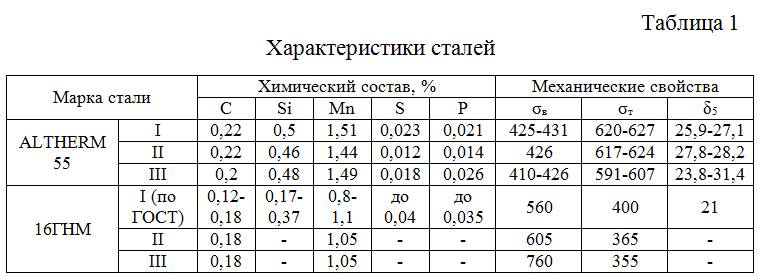

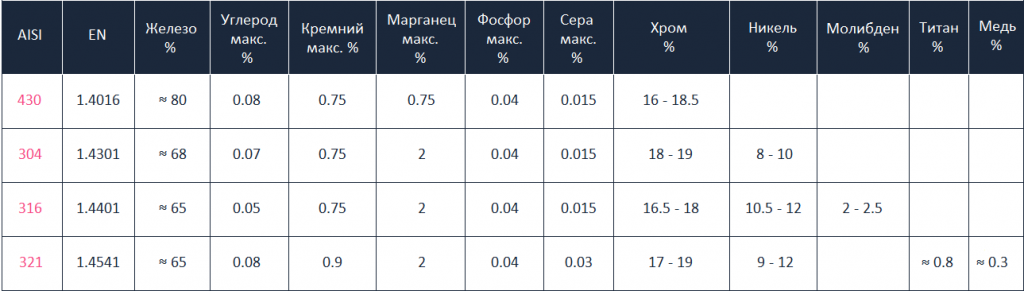

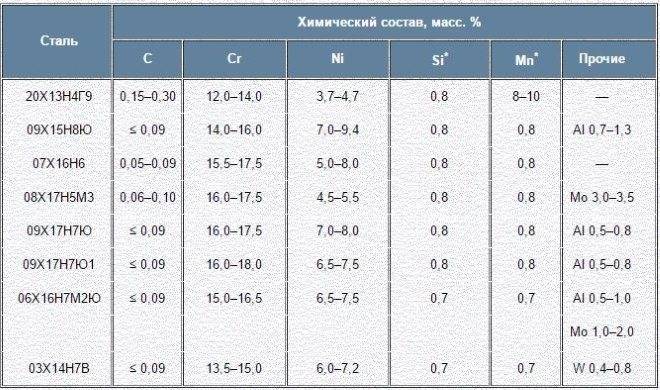

Химический состав и механические свойства сталей ферритного класса

Крупными потребителями ферритных сталей являются предприятия тяжелой и химической промышленности, из нержавеющих сплавов этого вида производят элементы отопительного оборудования, а также многое другое. Сплавы ферритной группы занимают достаточно большую долю рынка нержавеющих сталей и по уровню своей востребованности лишь незначительно уступают материалам с аустенитной внутренней структурой, но стоят значительно дешевле последних.

Аустенитные

Это нержавеющие стали, значительная доля химического состава которых (до 33%) приходится на хром и никель. Потребители отдают предпочтение этим сплавам из-за того, что такие материалы отличаются высокой прочностью и исключительной устойчивостью к коррозии.

Химический состав и сферы применения жаропрочных аустенитных нержавеющих сталей (нажмите для увеличения) Мартенситные и ферритно-мартенситные Благодаря особенностям внутренней структуры такие сплавы отличаются самой высокой прочностью среди сталей. Кроме того, они характеризуются хорошей износоустойчивостью и минимальным количеством вредных примесей в своем составе. Именно к этой категории относится жаропрочная коррозионностойкая сталь, способная не только успешно противостоять окислительным процессам, но и эксплуатироваться в условиях постоянного воздействия высоких температур, не утрачивая при этом своих первоначальных свойств.

Содержание химических элементов в мартенситных и ферритно-мартенситных сталях (нажмите для увеличения) Комбинированные Сюда относятся стали с внутренней структурой комбинированного типа: аустенитно-ферритной и аустенитно-мартенситной. Такие инновационные материалы оптимально сочетают в себе лучшие свойства всех вышеперечисленных видов нержавеющих сталей.

Химические составы коррозионностойких сталей аустенитно-мартенситного класса

Марки нержавеющей стали

Теперь вы знаете, что толщина нержавеющей стали известна как калибр, а сорт нержавеющей стали относится к различным материалам и элементам, которые делают сталь нержавеющей. Вам необходимо понять три термина:

Аустенитная сталь

Одна из наиболее часто используемых марок нержавеющей стали, аустенитная сталь, содержит хром и никель. Некоторые марки могут также заменять никель марганцем и азотом. Уникальной особенностью аустенитной стали являются ее немагнитные свойства. Это качество делает его идеальным материалом для работы в сфере общественного питания.

Ферритная сталь

В отличие от аустенитной стали ферритная сталь является магнитной. Она может не обладать прочностью или устойчивостью к коррозии аустенитной стали, но по-прежнему считается одной из наиболее часто используемых марок нержавеющей стали, уступающей только аустенитной стали.

Мартенситная сталь

Вы вряд ли найдете этот сорт стали в сфере общественного питания, но мартенситная нержавеющая сталь – это магнитная нержавеющая сталь с небольшим содержанием никеля и умеренным количеством углерода.

Дуплекс

Многие люди не считают дуплекс особой маркой нержавеющей стали. Она считается гибридной сталью, потому что имеет две фазы: феррит и аустенит.

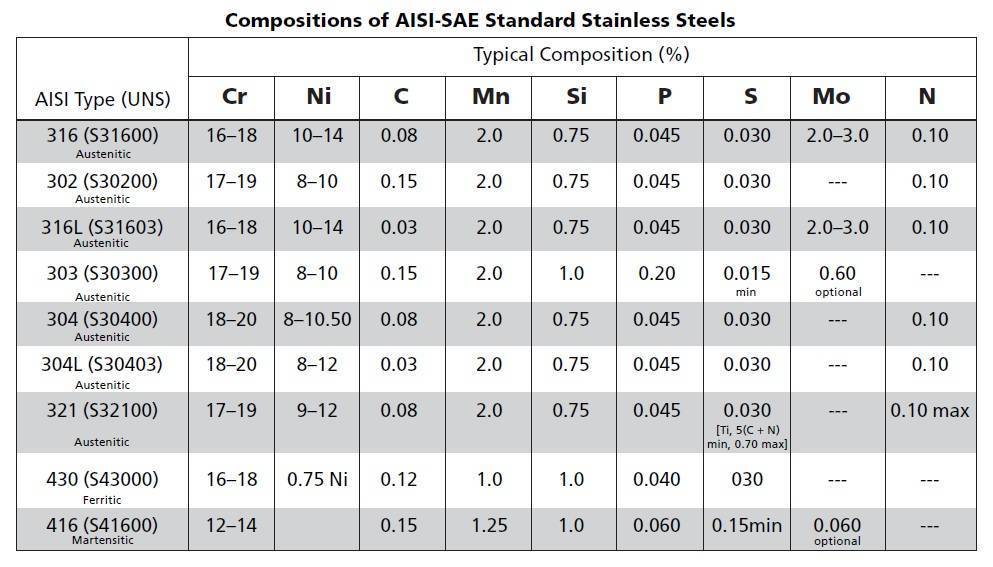

Сорт нержавеющей стали дополнительно определяется Обществом инженеров автомобильной промышленности (SAE) ниже:

SAE 301

Также известный как UNS S30100, SAE 301 обладает высокой устойчивостью к коррозии и имеет чрезвычайно низкий уровень хрома и никеля. Нержавеющая сталь легко формуется и сваривается. Некоторые из отраслей, в которых применяется SAE 301, включают:

- Запчасти для самолетов

- Кухня

- архитектурный

- Автомобильная

- Грузовики и прицепы

- Дом и промышленность

- Конвейерные ленты

- Общественный транспорт

Чтобы нержавеющая сталь подпадала под категорию SAE 301, она должна иметь следующий состав:

- Кр 16-18%

- Ni 6-8%

- C 0.15% максимум

- Mn 2% максимум

- Si не более 75%

- P 0.40% максимум

- S 030% максимум

САЕ 304, А2

SAE 304-A2, возможно, является наиболее широко используемой и универсальной нержавеющей сталью на планете. Как аустенитная сталь, она обладает высокой устойчивостью к коррозии и идеально подходит для высокотемпературных применений из-за низкого содержания углерода. Вы можете найти SAE 304,2 в следующих отраслях:

- Химия

- Молочные продукты

- Продукты питания и напитки

- в Фармацевтической отрасли

- Горнодобывающая промышленность

- физика низких температур

- архитектурный

- морской

- Кухня

- Бытовые инструменты

- крашение

- физика низких температур

SAE 304, 2 также обладает уникальными сварочными и формовочными свойствами. Он имеет приятный блеск, легко чистится и легко поддается обработке. Чтобы сплав нержавеющей стали попадал в категорию SAE 304, он должен иметь следующий состав:

- Кр 18-20%

- Ni 8-10%

- Mn 2%

- Si 0.75%

- № 10%

- С 08%

- P 045%

- S 0.030%

SAE 430

SAE 430 – это наиболее часто используемая ферритная сталь с не закаливаемыми свойствами на рынке. Он устойчив к коррозии, нагреванию и плохо окисляется. SAE 430 имеет более высокую коррозионную стойкость при полировке поверхности. А поскольку он обладает высокой термостойкостью, сварку необходимо выполнять при более высоких температурах. С другой стороны, сталь легко сгибается, формуется и обрабатывается.

SAE 430 применяется в следующих отраслях:

- Автомобильная

- молдинг

- Печное горение

- Нефть и Газ

- Оборудование для ресторанов

Существует так много других марок нержавеющей стали, о которых мы кратко упомянем.

Как правильно читать условное обозначение тонких или толстых листов и рулонов из нержавеющей стали

Примеры условного обозначение толстой и тонкой листовой нержавеющей стали представлены ниже.

Лист нержавеющий, АТ-АШ-АД-ПН-0-2 х1000х2000 ГОСТ 19904-90/ 12Х18Н10Т-Н1 ГОСТ 5582-75

Холоднокатаный тонкий нержавеющий лист 1, 2, 3 мм и менее, произведенный с повышенной точностью прокатки по толщине (АТ), ширине (АШ), длине (АД), имеет нормальную плоскостность (ПН), изготовлен с обрезной кромкой (О). Размеры листа (толщина х ширина х длина в мм) составляют 2 мм х 1000 мм х 2000 (согласно ГОСТ 19904), далее лист из нержавеющей стали 12Х18Н10Т, с нагартованной поверхностью (Н1).

Лист нержавеющий НО-ПН-40х1400х3000 ГОСТ 19903-74/ 20Х13-М2б ГОСТ 7350-77

Горячекатаный толстый лист, подвергнутый термической обработке, травлению (группы поверхности М3б), из стали 20Х13, изготовлен с необрезной кромкой (НО), нормальной плоскостности (ПН), размером (толщина х ширина х длина в мм) 40х1400х3000:

Обозначение рулонного проката из нержавеющей стали расшифровывается следующим образом.

Рулон БТ-ВШ-1,0х640 ГОСТ 19904-90/ 08Х18Н10Т-М2а ГОСТ 51393-99

Нержавеющий рулон из тонколистовой холоднокатаной стали марки 08Х18Н10Т, применяемый в вагоностроении, нормальной точности изготовления по толщине (БТ), высокой точности изготовления по ширине (ВШ), изготовлен с обрезной кромкой (О), относится к группе М2а по качеству поверхности.

Рулон ромб (или чечевица) 1– 2 – 3 – 4 ГОСТ 8568-77

Схема условного обозначения горячекатаной рифленой листовой нержавеющей стали в рулонах, производимой в соответствии с ГОСТ 8568, содержит следующие характеристики проката:

1 — точность прокатки листа (например, А — высокая, В — нормальная) 2 — состояние кромки листа (К — катаная кромка) 3 — размеры рулона (толщина х ширина в мм) 4 — марка стали

Виды марок нержавеющей стали

Нержавейка была запатентована в 1913 года на территории Англии. С того времени начинается новые этап развития сталелитейной промышленности и металлургии. Это связано с уникальными свойствами сплава:

- Высокая прочность.

- Простая обработка.

- Хорошая свариваемость.

- Длительный срок активной эксплуатации с сохранением изначального вида.

- Высокий показатель устойчивости к образованию ржавчины.

Выделяется несколько видов нержавейки, которые отличаются составом, свойствами.

Сталелитейное производство

Марки аустенитной нержавеющей стали

Один из преобладающих дополнительных компонентов — никель. Его содержание превышает 7% от общей массы. Особенности аустенитной нержавеющей стали:

- высокий показатель пластичности;

- хорошая свариваемость;

- широкий температурный диапазон эксплуатации;

- немагнитные свойства.

Наиболее распространенные марки этого вида нержавейки — 301, 304, 310. Чем выше обозначение, тем больше легирующих компонентов содержит состав. Описание:

- Из нее изготавливаются изделия, на которые будет оказываться механическое воздействие. Сплав имеет высокую износоустойчивость, пластичность.

- Применяется во всех направлениях промышленности. Имеет оптимальные технические характеристики.

- Жаропрочная сталь, которая подходит для сборки нагревательного оборудования, печей. Материал не разрушается при нагревании свыше 1000 °C.

Печь из нержавеющей стали

Марки ферритной нержавеющей стали

По характеристикам этот вид нержавейки можно сравнить с малоуглеродистой сталью. Главное отличие — высокая устойчивость к образованию ржавчины. Содержание хрома может достигать 17%. Основные представители этой группы — 403–420. Примеры:

- Применяется для сборки сварных металлоконструкций.

- В составе содержится повышенное количество серы. Сплав легко обрабатывать на разных станках.

- Применяется для изготовления столовых принадлежностей.

Разновидности под маркировкой 430, 440 более дорогие.

Марки дуплексной аустенитно-ферритной стали

Имеет одновременно две структуры кристаллической решетки — ферритную и аустенитную. Второй вариант возможен благодаря небольшому количеству никеля в составе. Особенность — совмещение высокой прочности и гибкостью. Недостаток — плохая свариваемость. В продаже можно найти супердуплексную сталь, которая содержит до 5% никеля, 24% хрома.

Велосипед из нержавеющей стали

Марки мартенситной нержавеющей стали

Простой вид нержавейки. Содержание хрома может достигать 13%. Особенности:

- средний показатель устойчивости к образованию ржавчины;

- совмещение прочности, жесткости;

- минимальное содержание вредных примесей.

Марки жаростойкой аустенитной нержавеющей стали

Устойчивость стали к воздействию высоких температур зависит от двух параметров — жаростойкости и жаропрочности. Жаропрочный материал — не изменяет формы при сильном нагревании. При сильном нагревании жаростойкого металла на металлических поверхностях не образуется окалины, ржавчины.

Виды:

- хромокремнистая;

- хромоникелевая;

- хромистая.

Содержание хрома достигает 18%, никеля — 10%.

Кастрюли из нержавейки

Применение

Перечисленные преимущества способствуют удержанию лидирующих позиций на рынке металлопроката. Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

Материал востребован в следующих областях народного хозяйства:

- Строительство, архитектура;

- производство оборудования, инструментов медицинского назначения;

- целлюлозно-бумажное производство;

- пищевая промышленность;

- транспортное машиностроение;

- химическая промышленность;

- электроэнергетика и электроника;

- производство бытовой техники и предметов домашнего хозяйства.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств дают возможность использовать изготовленные из них детали и элементы для фасадов, рекламных установок, витрин, фонтанов. Из легированного материала изготавливают перила, двери, лестницы, лифты.

Применение жаропрочных сталей

Легированные металлы, устойчивые к высоким термическим нагрузкам, используются для производства труб, изготовления деталей, составных частей машин, агрегатов, промышленного оборудования. В этот список входят:

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.

Сферы применения материала

Нержавеющая труба из стали aisi 304 используется практически везде. Отменный эстетичный вид, которым обладает полированная нержавеющая труба, позволяет ей отлично гармонировать в интерьере любого дома. Коротко охарактеризовать сферы использования стали aisi 304 можно так:

- Сборные и сварные металлоконструкции (для этой цели необходима квадратная или прямоугольная труба);

- Лестницы, перила и ограждения (также профильная продукция);

- Выхлопное устройство автомобиля;

- Прокладка самых важных участков нефтепровода;

- Изготовление электросварных трубопроводов;

- Изготовление дымохода и вытяжных элементов;

- Строительные устройства различного рода;

- Пищевая и медицинская промышленность.

Выхлопные трубы из стали

Узнайте как выглядят перила из нержавеющей стали.