Химический состав и основные характеристики

Уже в цифровом обозначении заключены характеристики сплава

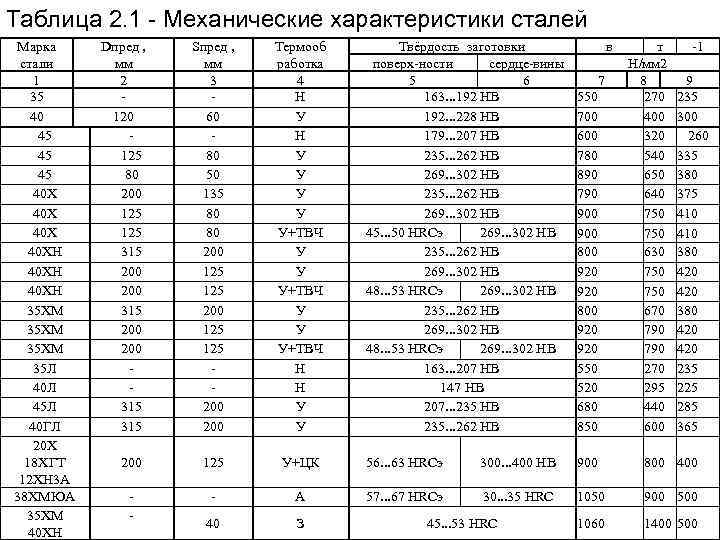

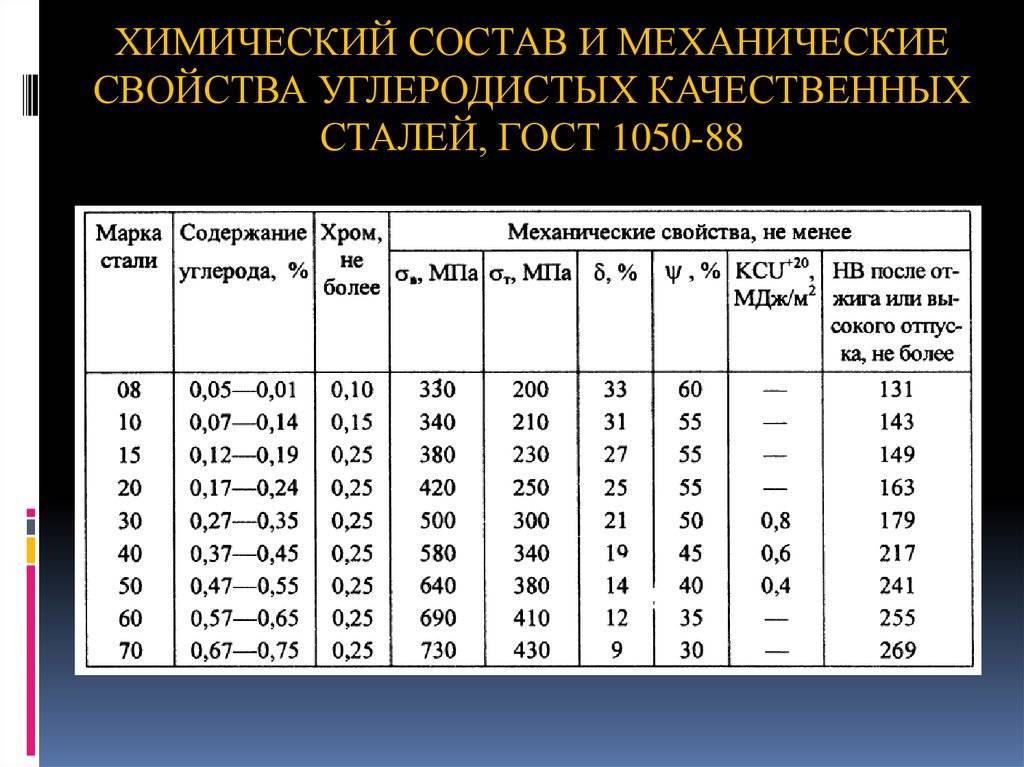

Цифра 35 указывает на самое, пожалуй, важное значение – процентное содержание углерода, которое обеспечивает целый ряд востребованных свойств. Сталь 35Л принадлежит среднеуглеродистым сплавам, к которым также относятся марки 30, 40, 45, 50. Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали

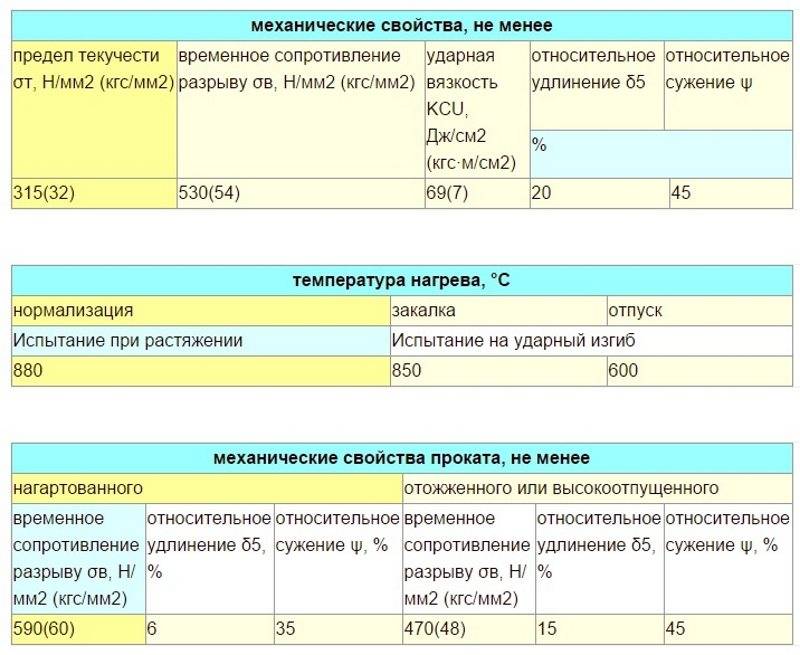

Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88

Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали. Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88.

Назначение стали 35Л

Основная сфера применения – производство:

- отливок станин для прокатных станов, зубчатых колёс, бегунков и тяг, задвижек и балансиров, диафрагм, катков, валков, кронштейнов, других деталей, приводимых в действие средними статическими и динамическими нагрузками;

- отливок деталей газовых, паровых, гидравлических турбин, осевых компрессоров, работающих при предельных температурах от -40°С до +350°С;

- отливок деталей 1 и 3 групп для трубопроводной арматуры, приводных устройств с предельной температурой рабочей среды в диапазоне -30°С – +400°С без ограничения рабочего давления;

- отливок деталей для горно-металлургического оборудования;

- отливок 3 группы для авиастроения по выплавляемым моделям – герметичных корпусов приборов, высоконагруженных кронштейнов, стабилизаторов, рам гироскопов и II группы – фланцев, колец, негерметичных корпусов приборов, соединительных деталей и т.д.

Отливки деталей из стали 35Л для трубопроводной арматуры используются только в качестве несвариваемых элементов конструкций. Литьё стали 35 производится по гостам ГОСТ 977-88 и 21357-87, припуски и допуски по ГОСТу 26645-85.

Характеристики

Твердость

Твердость ст. 35 определяется по трем показателям:

- По шкале Роквелла — 35–45 единиц.

- По Бринеллю:

- HB 10-1 = 163 МПа (лист стали после термообработки);

- HB 10-1 = 187 МПа (металлопродукция после отжига или высокого отпуска);

- HB 10-1 = 229 МПа (металлопродукция нагартованная);

- HB 10-1 = 207 МПа (металлопродукция без термообработки).

- В состоянии плавки — HB 10-1 = 163 МПа.

Плотность

Сталь 35 имеет низкую плотность, которой вполне достаточно для выполнения промышленных задач. Этот параметр зависит от температуры воздействия.

Плотность стали 35 варьируется в пределах от 7 549 кг/см3 (900 ºC) до 7 826 кг/см3 (20 ºC).

Марка

Маркировка стали 35 указывает на то, что материал не относится к категории коррозионностойких. Это связано с тем, что в сплаве содержится малое количество ферромагнитных материалов. Поэтому под влиянием воды на поверхности стали возможно образование ржавчины.

При помощи марки стали также можно узнать способ раскисления металла. Отсутствие специальных обозначений указывает на спокойный тип раскисления, при котором кислород удаляется из сплава полностью.

Химсостав

Сталь 35 состоит из следующих веществ:

- Железо (Fe) — 97,0 %. В чистом виде железо имеет очень низкую прочность, но в сочетании с углеродом позволяет получить очень прочный сплав.

- Марганец (Mn) — 0,5–0,8 %. При помощи марганца из стального сплава удаляются вредные примеси серы. Кроме того, элемент увеличивает пластичность и свариваемость стали, а также снижает риск образования трещин во время термообработки.

- Углерод (C) — 0,32–0,4 %. Углерод позволяет повысить прочность и твердость стали, а также снизить ее пластичность и свариваемость.

- Никель (Ni) — 0,25 %. Он повышает прочность и пластичность стали, увеличивает ее прокаливаемость.

- Хром (Cr) — 0,25 %. Этот элемент повышает жаропрочность стали и ее закаливаемость, а также уберегает материал от абразивного износа.

- Медь (Cu) — 0,25 %. Вещество увеличивает антикоррозионные свойства стали.

- Кремний (Si) — 0,17–0,37 %. Он является сильным раскислителем, благодаря чему повышается пластичность стали и не снижается ее прочность.

- Сера (S) и фосфор (P) — 0,04 % и 0,035 % соответственно. Эти вещества имеют большие размеры молекул. Поэтому, встраиваясь в кристаллическую сетку стали, эти соединения снижают устойчивость сплава и снижают его прочность.

- Мышьяк (As) — 0,08 %. Он повышает предел прочности и предел упругости стали.

Ударная вязкость

Ударная вязкость стали 35 будет изменяться в зависимости от температуры обработки при нормализации сплава

- –60 ºС — 12 кДж\м2;

- –50 ºС — 14 кДж\м2;

- –30 ºС — 45 кДж\м2;

- –20 ºС — 47 кДж\м2;

- +20 ºС — 63 кДж\м2.

Температура эксплуатации

Механические свойства стали не изменяются при температуре от – 40 до +450 ºС. В этом температурном диапазоне материал сохраняет все свои характеристики и может использоваться без потери качества.

Эксплуатация стали 35 при более высокой температуре не производится, так как материал становится более пластичным и теряет свою твердость.

Механические свойства

Сталь 30ХГСА имеет очень высокие пластичные свойства (относительное удлинение 530 % и сужение 20 %) и повышенный предел выносливости (до 402 МПа). Благодаря этому марку стали 35 применяют для создания деталей, которые требуют высокой пластичности в процессе производства, а также заготовок, устойчивых к удару.

Свариваемость

Для сварки данной марки стали доступны три технологии:

- ручная дуговая сварка;

- аргонодуговая сварка под флюсом и газовой защитой;

- электрошлаковая сварка.

Справка. При проведении точечной контактной сварки нагрев и последующая термообработка стали 35 не требуется.

Область применения

Сталь 35 широко используется для производства:

- Деталей, необходимых в работе нефтеперерабатывающих заводов:

- шатунные болты;

- валы центробежных насосов и паровых частей насосов;

- поршневые штоки;

- крепежные детали (для работ при температуре 375 °С);

- запорные элементы арматуры (для работ в некоррозионной среде при температуре до 300 °С);

- решетки теплообменников с плавающей головкой.

- Деталей невысокой прочности, которые подвергаются небольшим напряжениям:

- оси;

- цилиндры;

- коленчатые валы;

- шатуны;

- шпиндели;

- звездочки;

- тяги;

- ободы;

- траверсы;

- валы;

- бандажи;

- диски;

- детали вертлюг;

- крюки и элеваторы;

- установочные кольца;

- талевые блоки и крон блоки;

- лопасти глиномешалок;

- детали буровых лебедок;

- фланцы;

- диски и т. д.

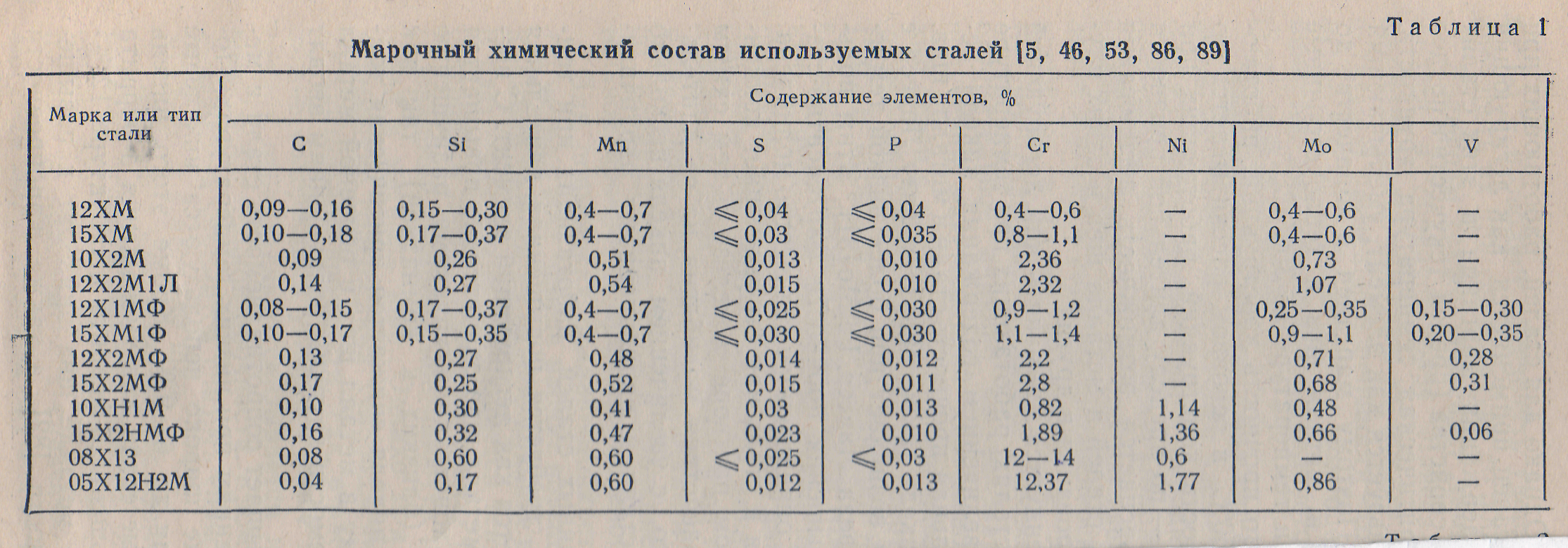

Классификация сталей

Стали классифицируют по разным признакам. Касательно назначения различают строительные и машиностроительные изделия. Первые используют во время производства корпусных деталей и конструкций, а вторые во время изготовления сварных металлоконструкций. Машиностроительные стали всегда подвергают термической обработке в отличие от строительных сталей – в этом заключается их главная разница. При содержании хрома более 12% сталь становится нержавеющей, в легированных конструкционных сталях, как правило, его содержится приблизительно 1,5-2,5%.

В соответствии с легированными элементами различают хромовые (марка 38ХА), хромоникелевые, хромомолибденовые (35ХМ), хромомарганцевые, хромокремнемарганцевые и другие стали. По своей структуре выделяют следующие классы: перлитный, карбидный, ферритный, мартенситный, аустенитный. В зависимости от процентного содержания входящих в состав легирующих добавок, разграничивают низколегированные (меньше 3%, к примеру, марка 35ХМ), высоколегированные (больше 10%) и среднелегированные (3-10%) стали.

3 Обозначение стали Ст3: старые и новые

3.1 Обозначение стали Ст3 по ГОСТ 380-2005

Строго говоря, ГОСТ 380-2005 не предусматривает обозначение стали Ст3 в таком «чистом» виде «Ст3» – без букв «кп», «пс» и «сп». Этот стандарт определяет марки стали Ст3кп, Ст3пс, Ст3сп, а также их модификации с повышенным содержанием марганца – Ст3Гсп и Ст3Гпс. Употребление обозначения стали Ст3 без сопутствующих букв стандартом не предусмотрено. Более того, в ГОСТ 380-2005 указано, что если в заказе не указана степень раскисления стали, то ее устанавливает изготовитель. К слову, самая дешевая в изготовлении – кипящая сталь.

Полное обозначение любой марки стали по ГОСТ 380-2005, то есть такое, которое нужно указывать в заказе, выглядит, например, следующим образом:

Ст3Гсп ГОСТ 380-2005

Здесь:

Ст: обозначение стали углеродистой обыкновенного качества;

3: условный номер марки стали (всего их в ГОСТ 380-2005 семь, в зависимости от ее химического состава – 0, 1, 2, 3, 4, 5, 6);

Г: буква Г присутствует в обозначении, если массовая доля марганца в стали превышает 0,8 %;

сп: степень раскисления стали.

Правда, похоже, сложилась практика, когда под сталью Ст3 понимают Ст3сп. Однако, как мы видели, ГОСТ 380-2005 формально этого не предусматривает.

3.2 Устаревшие обозначения стали Ст3

Встречаются устаревшие обозначения стали Ст3, например, ВСт3пс5, причем со ссылками на редакции ГОСТ 380 от 1971, 1988, 1994 и даже 1960 годов, а то и 1950 года!

ГОСТ 380-1971 предусматривал поставку сталей трех групп: А, Б и В с различными вариантами гарантий механических свойств и химического состава.

Стали группы А обозначались также как и по действующему ГОСТ 380-2005, например, Ст3кп. К сталям групп Б и В спереди добавлялась соответствующая буква, например, ВСт3кп.

Действующий ГОСТ 380-2005 (да уже и более ранний ГОСТ 380-94) в отличие от ранних редакций определяет только химический состав сталей. Механические и другие свойства определяют стандарты на конкретные виды стального проката, например, ГОСТ 535-88 на сортовой и фасонный прокат, а ГОСТ 14637-89 – на толстолистовой прокат.

Обозначение марок чугуна

Различные марки чугуна предназначены для использования в различных целях. Основными из них являются следующие:

- Передельные чугуны. Обозначаются как “П1”, “П2” и предназначаются для переплавки при производстве стали; чугун с обозначениями “ПЛ” применяются в литейном производстве для изготовления отливок; передельный с повышенным содержанием фосфора, обозначается буквами “ПФ”; передельный высокого качества обозначается аббревиатурой “ПВК”.

- Чугун, в котором графит находится в пластинчатом виде – “СЧ”.

- Антифрикционные чугуны: серый – “АЧС”; высокой прочности – “АЧВ”; ковкий – “АЧК”.

- Чугун с шаровидным графитом, применяемый в литейном производстве, – “ВЧ”.

- Чугун с легирующими добавками, наделенный специальными свойствами, – “Ч”. Легирующие элементы обозначены буквами так же, как для стали. Обозначение буквой “Ш” в конце названия марки чугуна гворит о шарообразном состоянии графита в такой марке.

- Чугун ковкий – “КЧ”.

Конструкционная сталь характеристики, свойства

Цена

Марка 35 – назначение

Конструкционная качественная углеродистая сталь 35 используется для изготовления продукции невысокой прочности, работающей с небольшими напряжениями – цилиндры, колонны прессов, оси, коленчатые валы, серьги, шпиндели, шатуны, звездочки, ободы, тяги, траверсы, диски, бандажи, другие детали.

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 35 | 4041–71 | есть | Сталь конструкционная качественная углеродистая |

| 8731–87 | |||

| 10702–78 | |||

| 1050–88 | |||

| 2284–79 |

Материал 35 – технологические особенности

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1280–750 | Поковки ответственного назначения – все размеры | Нормализация |

| Переохлаждение | |||

| Переохлаждение | |||

| Отпуск | |||

| до 400 | На воздухе | ||

| 401–800 | Отжиг | ||

| более 800 | Низкотемпературный отжиг | ||

| Переохлаждение | |||

| Заготовка | до 800 | На воздухе |

| Свариваемость | Способы сварки | Рекомендации |

| ограниченная | ЭШС, РДС, АДС (флюс+ защитный газ) | Подогрев + термообработка |

| КТС | ограничений нет |

Флокеночувствительность

Не чувствительна.

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | ≤ 187 | 510 | 1,26 | 1,2 |

Марка 35 – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Мышьяк | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,5–0,8 | 0,3 | 0,08 | 0,3 | 0,04 | 0,32–0,4 | 0,035 | 0,25 |

Сталь 35 – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Лист | 4041–71 | 4–14 | 22 | 480–640 | ||||

| Трубы | 8731–87 | 17 | 294 | 510 | ||||

| Пруток калиброван. | 10702–78 | Отжиг | 45 | 590 | ||||

| Прокат | 1050–88 | до 80 | Нормализация | 45 | 20 | 315 | 530 | |

| нагартован. | 35 | 6 | 590 | |||||

| отожжен. | 45 | 15 | 470 | |||||

| Лента отожжен. | 2284–79 | 16 | 390–640 | |||||

| нагартован. | 640–930 |

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Лист после термообработки | 4041–71 | 163 |

| Трубы | 8731–87 | 187 |

| Прокат горячекатан. | 1050–88 | 207 |

| калиброван. нагартован. | 229 | |

| калиброван. отожжен. | 187 |

Материал 35 – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7826 | 2.06 | ||||

| 100 | 7804 | 251 | 1.97 | 49 | 12 | 469 |

| 200 | 7771 | 321 | 1.87 | 49 | 12.9 | 490 |

| 300 | 7737 | 408 | 1.56 | 47 | 13.6 | 511 |

| 400 | 7700 | 511 | 1.68 | 44 | 14.2 | 532 |

| 500 | 7662 | 629 | 41 | 14.6 | 553 | |

| 600 | 7623 | 759 | 38 | 15 | 578 | |

| 700 | 7583 | 922 | 35 | 15.2 | 611 | |

| 800 | 7600 | 1112 | 29 | 12.7 | 708 | |

| 900 | 7549 | 1156 | 28 | 13.9 | 699 |

Марка 35 – точные и ближайшие зарубежные аналоги

| Австрия | Австралия | Англия | Бельгия | Болгария | Венгрия | Германия | |||||||||||||||

| ONORM | AS | BS | NBN | BDS | MSZ | DIN, WNr | |||||||||||||||

|

|

| Евросоюз | Испания | Италия | Китай | Польша | Румыния | |||||||||||||||||||||

| EN | UNE | UNI | GB | PN | STAS | |||||||||||||||||||||

|

|

|

|

| США | Франция | Чехия | Швейцария | Швеция | Юж. Корея | Япония | ||||||||||||||||||||||||

| — | AFNOR | CSN | SNV | SS | KS | JIS | ||||||||||||||||||||||||

|

|

|

Сталь 35 – область применения

>Детали марки 35 используются в машиностроении, в качестве арматуры на АЭС, крепежных изделий на трубопроводах и котлах ТЭС, газовых/ паровых/ гидравлических турбинах.

Условные обозначения

| HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа |

| Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| Без ограничений | Ограниченная | Трудносвариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить металлопрокат из конструкционной качественной углеродистой стали 35 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет»

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Состав

Ранее ГОСТ 1050-88, а сейчас ГОСТ 1050-2013 регламентирует производство стали 35. В документе описывается химический состав, механические свойства, твердость, способы обработки. Цифра 35 — это расшифровка содержания в стали углерода, который составляет 0,35%.

Марка стали 35 имеет состав:

- Железо ~ 97%

- Никель ~ 0,25%

- Углерод — 0,32-0,40%

- Марганец — до 0,5-0,8%

- Кремний — 0,17-0,37%

- Сера — до 0,035%

- фосфор — не более 0,030%

- Хром — не более 0,25%

- Медь — не более 0,25%

- Мышьяк — до 0,08%

Состав стали «небогатый». Здесь нет дорогих и полезных добавок, таких как хром и молибден. Такая сталь будет иметь низкий коэффициент прочности и твердости, и пойдёт на сферы применения, где высокая прочность сырья не имеет значения.

От массовой доли углерода в большинстве зависят все показатели стали. Она может стать хрупкой и плотной, подобно чугуну. Или прочной, в смеси с другими компонентами, как, например, 10-я марка. Зависимость параметров материала, так же зависит от количества других примесей: марганца, никеля, хрома, кремния. Каждый из них повышает какой-либо показатель, а взамен несёт за собой минус.

Именно сочетание примесей играет главную роль в характеристике металла. Дорогие марки стали имеют высокие показатели прочности, поддаваемость к свариванию и устойчивости к коррозии. Чаще всего, материал выбирается от вида предназначения: для создания деталей, где важна прочность, избираются высококачественные марки, а для сварки и изготовления электродов выбираются более дешёвые аналоги.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо “схватывается” при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

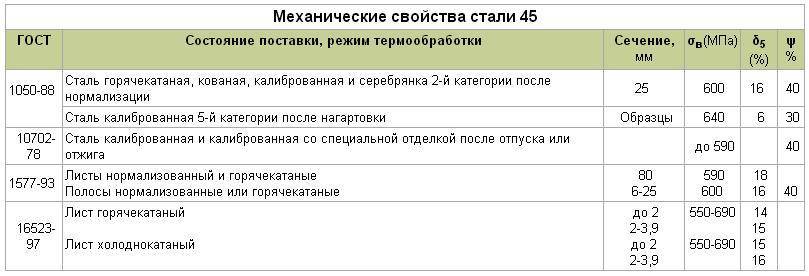

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 – 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 – 640 | -17 | — | — |

| Лист холоднокатаный | 2 – 3,9 | 490 – 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 – 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 – 4 | 400 – 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 – 4 | 800 – 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно – и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 |

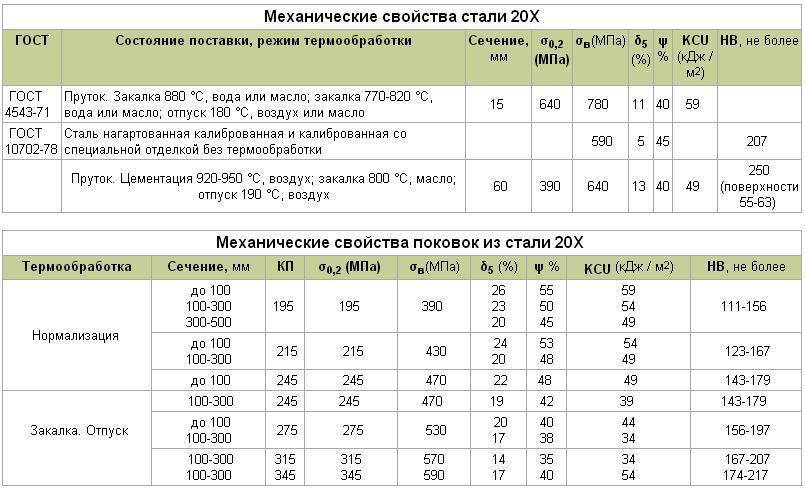

Таблица 2. Механические свойства поковок (ГОСТ 8479-70)

| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 – 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 – 156 |

| 500 – 800 | 18 | 38 | 44 | |||||

| 100 – 300 | 20 | 48 | 49 | |||||

| 300 – 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 – 167 | |

| 500 – 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 – 179 |

| 100 – 300 | 19 | 42 | 39 | |||||

| 300 – 500 | 17 | 35 | 34 | |||||

| Закалка. Отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 – 197 |

| 100 – 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 – 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 – 14 | 480 – 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 – 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 – 930 |

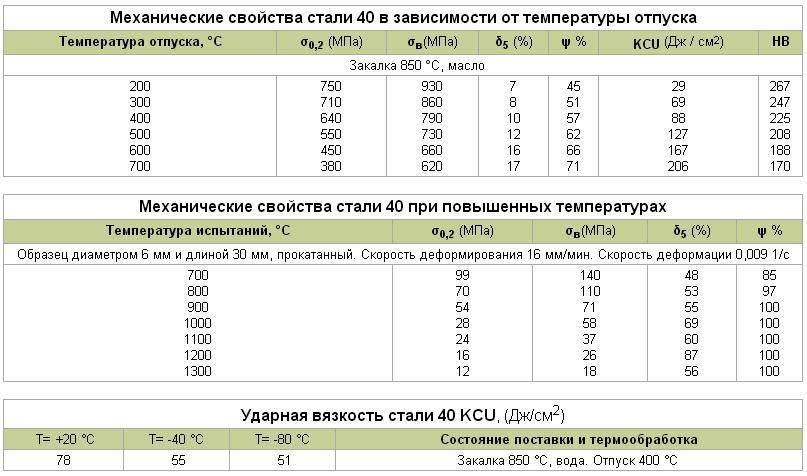

Таблица 4. Механические свойства в зависимости от температуры отпуска

| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

Таблица 5. Предел выносливости стали 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Таблица 8. Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Рейтинг: /5 –

голосов

Технология сварки различных типов низколегированной стали

В составе разных типов низколегированной стали (чаще всего они же являются низкоуглеродистыми) присутствует небольшой процент легирующих компонентов (в основном, в пределах 2-3 %). В составе этих металлов есть железо, небольшой процент углерода и различные примеси.

Низколегированная сталь, устойчивая к высокотемпературному воздействию (до +200 °С), используется для производства хирургических, ювелирных, гравировальных инструментов, бритв и лезвий. Добавление небольшого количества хрома в состав позволяет получить металл, отличающийся высокой прочностью и долговечностью.

Низколегированная сталь входит в класс черных металлов, используется для производства габаритных сварных металлических конструкций. Хотя содержание легирующих компонентов в ее составе невелико, материал обладает высокой прочностью. Такие характеристики достигаются за счет присутствия в составе хрома, никеля и молибдена, улучшающих свойства низколегированной стали. Благодаря хрому и никелю повышается устойчивость металла к коррозионному воздействию.

Соблюдение технологии сварки стали этого типа позволяет достичь хороших результатов. Однако при работе с низколегированными металлами необходимо учитывать многочисленные особенности материала. Большую роль играет опыт сварщика.

Чаще всего мастера сталкиваются с перегревом сварной области. Такая проблема возникает при работе с различными марками низколегированных сталей. Из-за быстрого охлаждения сварного шва и заготовки в целом на месте соединения образуется мертенсит. Так называют твердую углеродистую структуру, возникающую на сварном шве из-за резкого охлаждения.

Технология сварки стали с низким содержанием углерода предполагает использование электродов с кальцием и фтором. Наиболее подходящими являются стержни, имеющие основное покрытие, такие как Э42А или Э50А. Лучшими считаются электроды марок УОНИ 13/45, МР-3, АНО-8, СМ-11. Впрочем, подойдут и другие, обладающие похожими характеристиками.

Технология сварки стали с низким содержанием углерода позволяет пользоваться полуавтоматической или автоматической сваркой под флюсом с полуавтоматом и присадочной проволокой. Флюс может быть заменен углекислым газом или смесью углекислого газа и аргона. Это позволяет повысить качество шва по сравнению с работой с электродами.

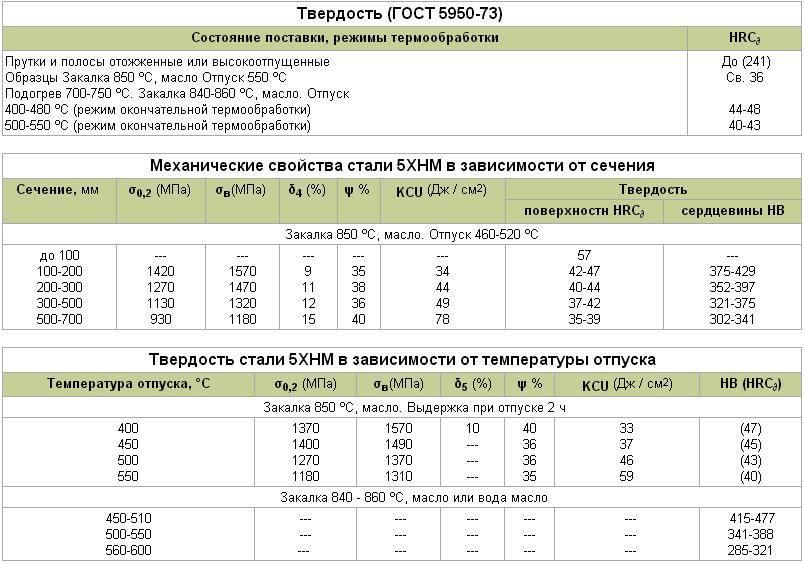

Марка стали 35ХМ

Хромомолибденовая сталь марки 35ХМ является жаропрочной. Она характеризуется содержанием 0,35% углерода и менее 1,5% хрома и молибдена. В сложности число химических добавок не превышает 3%, что гарантирует отношение данной марки к категории низколегированных сталей. В качестве термической обработки применяют закалку при высоких температурах (до 860oC) и последующий отпуск при интервале температур 580 — 640oC.

Разновидность поставки – сортовой прокат. Марку 35ХМ активно используют для изготовления ответственных сварных конструкций, которые эксплуатируют во время температурных перепадов, ответственных деталей (например, дисков, шестерней, фланцев и покрышек), которые эксплуатируют при высоких температурах (до 500оС). В роли аналога часто выступает марка 35ХГСА.