Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

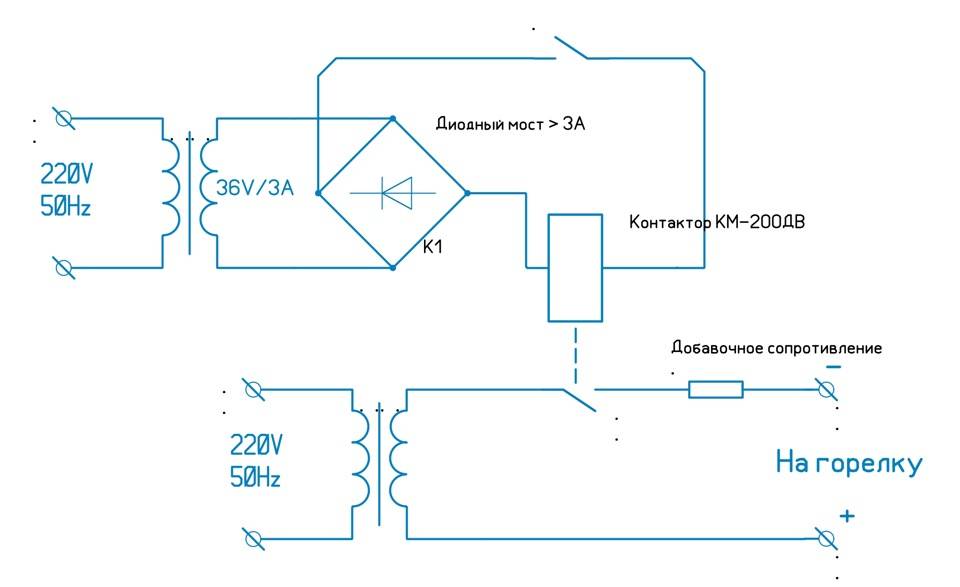

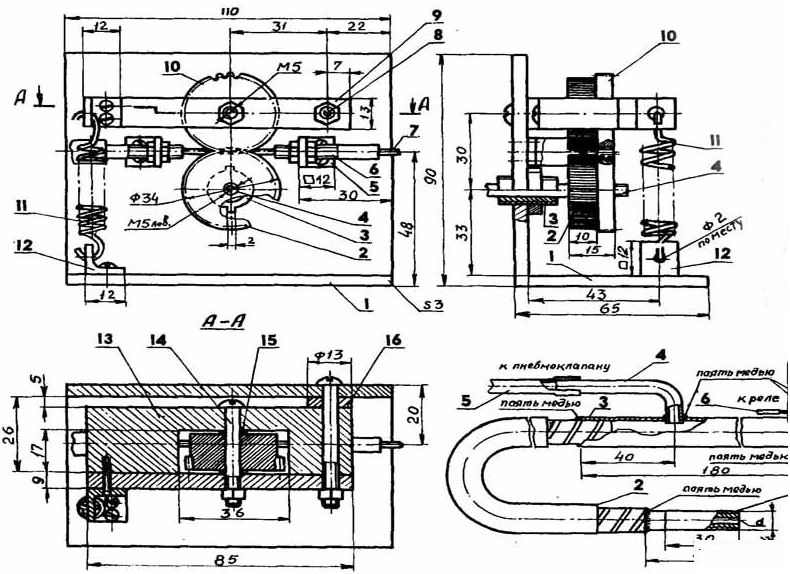

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

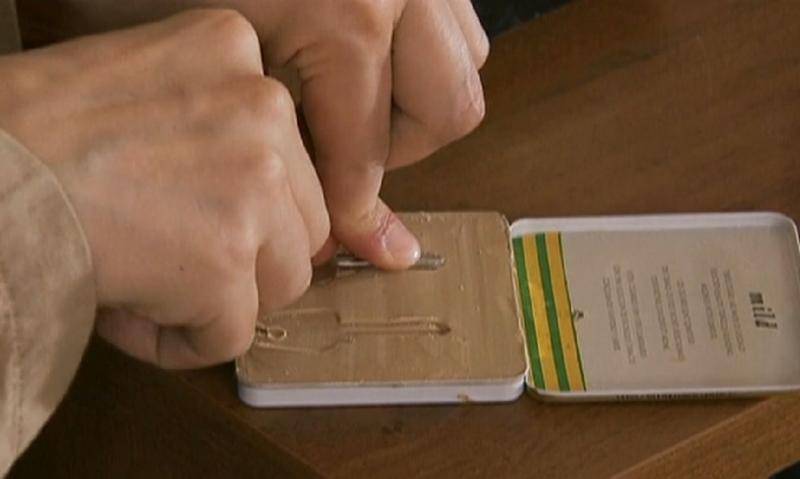

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Читать также: Почему плохо греет микроволновая печь причины

Сварочное устройство-полуавтомат для бытовых нужд может быть приобретено в уже готовом к применению виде либо полностью собрано своими руками. Самодельный полуавтомат обойдётся исполнителю намного дешевле, но для его сборки потребуются определенные навыки работы с электротехническим оборудованием. Внешний вид такого сварного устройства представлен на размещённом ниже рисунке.

Всем желающим сделать полуавтомат из инвертора своими руками рекомендуем сначала ознакомиться с устройством этого агрегата и особенностями функционирования входящих в его состав модулей.

Правила безопасности

Сварочный полуавтомат замечательно подходит для выполнения ряда работ в домашних условиях. С его помощью даже новичок может получить чистый и красивый шов при сваривании различных материалов.

Чтобы работа была комфортной и производительной, нужно соблюдать ряд важных правил и особенно требования техники безопасности, а именно:

- К сварочному аппарату должен быть свободный доступ со всех сторон.

- Перед началом работ необходимо проверить заземление прибора и исправность всех соединений.

- Смотреть на световую дугу нужно через специальные средства защиты глаз.

- Сварочные работы в помещении нужно проводить при постоянном проветривании.

- Любые ремонтные работы надо проводить во время полного обесточивания устройства.

Соблюдение несложных правил сведет к минимуму риск травматизма, ожогов и обеспечит производительную сварку.

Из сварочного трансформатора

Если в Вашем распоряжении есть старый сварочный трансформатор, он может послужить основой для сборки своими руками полуавтоматического аппарата.

Если старый аппарат имеет выпрямитель и успешно варит постоянным током, в этой части больше ничего делать не надо. Если же это просто трансформатор для сварки переменным током, его следует доработать.

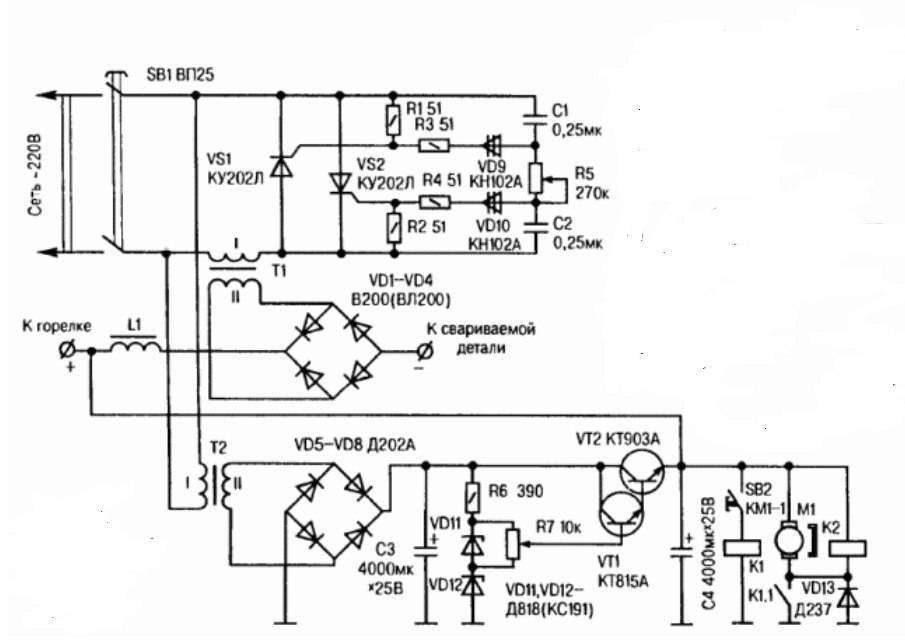

Диодный мост

Для того чтобы получить источник постоянного тока сварки, трансформатор необходимо укомплектовать диодным мостом и фильтром. Диодная сборка выпрямляет вторичное напряжение, фильтр сглаживает пульсации, поддерживая стабильное горение дуги.

Выпрямленное напряжение однофазного трансформатора имеет вид синусоиды, нижние полуволны которой отражены симметрично оси абсцисс и перемещены в верхние квадранты системы координат.

По сути, это пульсирующее с частотой 100 герц напряжение, два раза за период достигающее нулевого значения. Использование такого напряжения для сварки в качестве постоянного, приводит к нестабильному горению дуги. Для устранения этого явления требуется фильтр, сглаживающий провалы напряжения.

Фильтр

Фильтр состоит из дросселя, включенного в сварочную цепь последовательно, и конденсатора, включенного параллельно. Такая комбинация индуктивности и ёмкости называется Г – образным фильтром, потому что на схеме, подключенные таким образом элементы образуют букву Г.

Конденсатор для будущего полуавтомата нужен электролитический, полярный, ёмкостью 10000 микрофарад, чем больше, тем лучше. Напряжение конденсатора должно быть не менее 100 вольт, чтобы имелся хороший запас. Можно спаять несколько конденсаторов параллельно, ёмкость при этом суммируется.

Дроссель

Для намотки дросселя своими руками нужно найти старый трансформатор подходящих размеров. Хорошо подходит для этой цели трансформатор питания от старых ламповых цветных телевизоров, мощностью не менее 250 ватт.

Трансформатор имеет две катушки на овальном замкнутом сердечнике, состоящем из двух половинок. Трансформатор разбирается, катушки снимаются, старый провод с них удаляется.

Для намотки подбирается подходящая медная шина плоского сечения. На каждую катушку вместо снятого провода руками наматывается два слоя витков медной шиной. На катушке должно получиться 15 – 20 витков.

После этого, стальной сердечник собирается, катушки ставятся на место, между половинками сердечника вставляется текстолитовая прокладка толщиной 1,5 мм. Катушки соединяются последовательно.

Протяжка

Механизм протяжки проволоки для полуавтомата можно соорудить своими руками, используя небольшие подшипники и электродвигатель от автомобильных дворников.

Но лучше купить в сборе готовый, он продаётся как запчасть к сварочным полуавтоматам. Также придётся купить горелку и рукав, по которому будет подаваться проволока и газ.

Настройка сварочного аппарата

Качественная сварка полуавтоматом для начинающих не может обойтись без тонкой настройки аппаратуры.

Перед использованием устройства сварщик должен установить:

- силу тока;

- скорость подачи проволоки;

- необходимое давление защитного газа.

Проверить правильность настройки параметров можно на отдельных ненужных кусках металла. Для выставления правильных параметров при работе в среде защитных газов необходимо следить, чтобы сварной шов был гладки и равномерный, без потеков и прерываний.

Оптимальное давление рабочего газа, как правило, должно находиться в пределах между 1-2 атмосферами.

Подготовка полуавтомата к работе включает следующие шаги:

- Выбор оптимального радиуса проволоки.

Большинство данных расходников идут с радиусом от 0.03 до 0.06 сантиметров. Наиболее оптимальным выбором для большинства материалов является проволочный радиус 0.04 сантиметра. - Протяжка проволоки до выхода из горелки и настройка степени ее прижатия.

- Подготовка оптимального защитного газа.

Чаще всего используется два вида газа: углекислый и аргон. Первый вариант дешев, распространен и отлично подходит для сваривания стальных деталей. Аргон более дорогой защитный газ, обеспечивающий высокую стабильность электрической дуги и уменьшающий количество металлических брызг при проведении работ. - Подключение газового баллона к аппаратуре.

Сварка полуавтоматом в среде защитного газа.

При настройке аппаратуры необходимо придерживаться определенных правил, позволяющих, при наличии определенных умений, получить ровный и качественный шов:

- обеспечение равномерного горения дуги;

- установка электродной проволоки направление вперед;

- проведение очистки швов от накопившегося шлака.

Наиболее оптимальные настройки аппаратуры указаны в сопроводительной документации к сварочной установке. Однако, не всегда стоит полностью доверять заводским параметрам.

Так, на рабочие свойства устройства могут влиять:

- различные режимы работы;

- качество электрической сети;

- состав соединяемого сплава;

- температура окружающей среды;

- толщина и состав присадочной проволоки;

- пространственные положения работ;

- состав защитного газа.

Самыми часто возникающими ошибками при настройке аппаратуры для сварки являются:

- Громкие посторонние звуки, напоминающие треск.

Подобные симптомы могут быть при недостаточной скорости подачи припоя. Дабы избежать таких недоразумений следует увеличить скорость подачи присадочных материалов. - Сильные разбрызгивание металлических капель.

Неисправность возникает при недостатке защитного газа. Устранить проблему можно проверив редуктор или увеличив мощность газового потока. - Плохой провар и низкое качество шва.

Неисправность, связанная с неправильной настройкой напряжения и индуктивности. - Неравномерная ширина валика.

Дефект может возникать из-за неверного выбора скорости движения горелки.

Особенности конструкции

Особенностью конструкции полуавтоматического сварочного аппарата является постоянная подача в зону сварки расплавляемой проволоки, которая используется вместо металлических электродов. Подача проволоки осуществляется автоматически, с возможностью изменения скорости движения гибких электродов. Используемая сварочная проволока позволит обеспечить постоянный контакт соединяемых поверхностей, такой материал в сравнении со стандартными электродами имеет меньшее сопротивление, что улучшает качество соединения.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Принцип работы сварочного полуавтомата

Суть работы данного агрегата сводится к следующему принципу: на выпрямитель подается ток, в результате чего появляется пульсирующее напряжение, сглаживающееся фильтром. В результате указанных процессов на выходе получается постоянный ток.

Затем, с помощью специальных транзисторов, постоянный ток обратно преобразуется в переменный. Однако его частота уже отличается от исходной, соответствующей сетевой. Обычно ее величина составляет двадцать герц и выше.

Напряжение в это же время становится меньшим и составляет 70-90 В, а сила тока возрастает вплоть до двухсот ампер.

С другой стороны подобные агрегаты не лишены и недостатков. В их конструкции предусмотрено наличие сложных электросхем, а значит ремонт данных приборов более сложен.

Полуавтомат для сварочных работ.

Если было принято решение сделать сварочный полуавтомат своими руками, тогда следует, в первую очередь, определиться с некоторыми его функциями. Например, существенным фактором будет наличие или отсутствие возможности работы в среде защитных газов.

Современные приборы располагают данной функцией и обеспечивают работу в режиме MMA. Конечно же, сваривание в отсутствии защитной атмосферы будет обладать более низким качеством.

Работа полуавтомата подразумевает под собой использование защитной атмосферы, в роли которой используется углекислый газ. Также понадобится сварочная проволока, автоматически подаваемая в область сварки.

Как видно, процесс работы полуавтомата существенно сложнее инвертора. Зато первый является более универсальным и позволяет решать более широкий спектр задач. В связи со всем вышесказанным, переделка сварочного инвертора в полуавтомат весьма выгодная и актуальная затея.

Преимущества и недостатки самодельного оборудования

Многие домовладельцы, которым часто приходится выполнять сварочные работы, решаются на изготовление такого оборудования самостоятельно. К преимуществам самодельных полуавтоматов из инвертора можно отнести следующее:

Простота и надежность техники.

- Функциональность аппарата.

- Высокая мощность позволяет сваривать тугоплавкие металлы.

- Доступная стоимость используемых компонентов.

- Полная безопасность работы с оборудованием.

- Простота эксплуатации техники.

Из недостатков этой технологии и самого оборудования можно отметить высокую стоимость полуавтоматов, которые при сходных с инвертором характеристиках могут иметь цену в два-три раза выше. Неудивительно, что многие домовладельцы решаются на изготовление оборудования своими руками, что позволяет существенно сократить затраты, не потеряв при этом в качестве выполненного аппарата.

Модернизация устройства

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

Можно использовать оптронную пару, которая подключается в общий блок управления работы оборудования. При превышении температуры внутри инвертора датчики будут посылать соответствующие сигналы на исполнительное реле, отключающее подачу электроэнергии вплоть до полного охлаждения устройства.

Дополнительно для охлаждения системного блока можно использовать различные кулеры от старых компьютеров. Кулеры будут различаться своими размерами. Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика. Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Сборка полуавтоматического сварочного аппарата не представляет особой сложности, поэтому с такой работой сможет справиться каждый домовладелец. Необходимо лишь использовать качественный мощный инвертор, а горелку с приводом лучше всего взять от промышленных заводских полуавтоматов. Это позволит существенно упростить изготовление техники. В интернете можно найти различные схемы исполнения полуавтоматических сварочных аппаратов, реализовать которые не составит особого труда. Такой аппарат будет отличаться функциональностью и универсальностью в использовании.

Originally posted 2018-04-18 12:16:10.

Диагностика и возможные неисправности

Все сварочные полуавтоматы снабжены инструкциями по эксплуатации и обслуживанию, где прописаны наиболее распространённые неисправности, их возможные причины и способы устранения. Поэтому рекомендуется сначала диагностировать дефектный аппарат с помощью этой инструкции.

Их нужно знать хотя бы для того, чтобы уметь устранять самые элементарные поломки аппарата, например, заменить перегоревший предохранитель в плате управления. А не зная, где находится электронный блок, нельзя найти и предохранитель. Не стоит, конечно, везти из-за такой мелочи аппарат в сервис или вызывать мастера на дом.

Основные узлы полуавтомата для сварки:

- система электропитания;

- линия подачи присадочной проволоки;

- электронная плата управления агрегатом;

- источник газовый;

- горелка.

Сварщику необходимо знать не только устройство горелки, но также и принцип работы (и расположение) остальных компонентов сварочного аппарата.

Перечислим наиболее часто встречающиеся поломки полуавтоматов, которые происходят либо в механической части конструкции аппаратов, либо в электронной.

Механические

Нередко бывает, что сразу нельзя понять, что происходит со сварочным аппаратом и где начать искать причину. Например, он не включается вообще или включается, но не варит, а если варит, то дуга нестабильная. В таких случаях возможными причинами могут стать плохие контакты, причём как в соединениях подачи электричества к аппарату, так и в электрических устройствах в самом агрегате.

Возможна ситуация, при которой происходит внезапное отключение сварочного аппарата во время работы. Одной из вероятных причин такой неприятности является срабатывание защиты от короткого замыкания в электрических цепях сварочного оборудования.

Причины здесь кроются либо в некачественных контактах, либо в настройках силы тока к процессу сварки (недопустимо высокой), либо в изношенных деталях. Если не регулируется величина сварочного тока, то причиной может являться попадание внутрь кожуха регулирующего механизма постороннего предмета, который мешает перемещению вторичных катушек регулятора. Кроме того, возможны износ винта регулятора либо короткое замыкание между его зажимами.

Отсутствие дуги в некоторых случаях также является результатом плохих контактов в кабелях и месте присоединения к свариваемой детали. Случаются проблемы с подачей присадочной проволоки: подача запаздывает или возникает сильное трение в канале подачи. Это может происходить при ослаблении прижимного механизма или нарушения его регулировки.

Все перечисленные выше неисправности в большинстве случаев нетрудно исправить самостоятельно, не прибегая к помощи специалистов.

Электронные

Самостоятельным ремонтом электронной платы системы управления и электрической схемы сварочного аппарата, не имея каких-либо основательных знаний в области электротехники и электроники, заниматься не рекомендуется ввиду сложности этих составляющих компонентов.

Проверку электроники рекомендуют производить по определенному алгоритму. Причём делать это нужно после того, как та или иная поломка не устранилась в результате проведённых диагностических и профилактических мероприятий в механической части агрегата.

- В первую очередь проверяются все предохранители, имеющиеся в системе.

- Демонтируется плата управления, визуально оценивается работоспособность деталей на ней (пайка, целостность, внешний вид и другие признаки).

- Если визуальный осмотр не дал результатов, следует проверить исправность деталей платы тестером, выпаивая каждую из них по очереди. После проверки исправная электронная деталь устанавливается на место, а тестирование продолжается далее.

Если причина неисправности в плате управления, то испорченная деталь обязательно обнаружится.

В заключение можно заменить подозрительные элементы схемы и поменять термостойкое покрытие радиаторов охлаждения полупроводников.

Только хорошо отлаженное сварочное оборудование способно стабильно работать без серьёзных поломок. А несложные проблемы можно решить самостоятельно. Стоит отметить, что часто одни и те же неисправности со сварочным полуавтоматом могут возникнуть как по механическим, так и по электронным причинам. Именно поэтому диагностирование неисправностей и выявление их причин иногда может затянуться. Причём сам ремонт обычно занимает совсем немного времени.

Особенности подготовки трансформатора

Чтобы понять принцип подготовки трансформатора для самодельного сварочного полуавтомата, стоит принять во внимание, что это такое же устройство, которое эксплуатируется в микроволновой печке. Изделие представляет собой две бобины с изолированным медным проводом

Одна обмотка – первичная, другая – вторичная. Именно оно будет служить основой самодельного инвертора

Изделие представляет собой две бобины с изолированным медным проводом. Одна обмотка – первичная, другая – вторичная. Именно оно будет служить основой самодельного инвертора.

Видео:

За счет разного числа витков проволоки, вначале подача тока идет на первичную бобину, после чего посредством индукции во вторичной бобине напряжение снижается, и увеличивается сила тока.

Но если используется для изготовления инверторного сварочного полуавтомата трансформатор, изъятый из микроволновой печи, его нужно переделать.

Поэтому нужно сделать так, чтобы сила тока стала больше, а показатель напряжения снизился.

Здесь стоит учесть: при высокой силе тока не исключается возгорание электрода и порча металлического материала, слабый ток станет причиной ухудшенного качества сварки.

Видео:

Чтобы сразу же после изготовления не пришлось делать ремонт сварочного полуавтомата, нужно сделать грамотные расчеты.

Переделывать своими руками нужно вторичную обмотку – вначале снимается старая обмотка, затем аккуратно наматывается новая, для которой нужно брать провод, покрытый слоем эмали.

Рассматривать толщину используемого провода и число витков здесь не будем, так как данные параметры будут зависеть от типа переделываемого трансформатора.

Но чтобы вычислить нужные параметры, можно воспользоваться онлайн-калькуляторами. Как только будет проделано нужное число витков, обмотку нужно покрыть токоизолирующим веществом.

Что предшествует созданию сварочного полуавтомата?

Схема полуавтоматической сварки проволокой

Сварочный полуавтомат работает в режиме непрерывной подачи проволоки, служащей электродом. Сварочная ванна защищается инертными газами: аргоном, углекислым газом. Вариант без использования баллонов – применяется проволока с нанесением слоя флюса для той же цели.

Необходимая величина проплава и заполнения при стыковке, нахлесте, угловом сопряжении достигается за 1 проход. Ленточная оболочка величиной 0,2–0,8 мм создаёт равные условия с газами по недоступности шва окислителю (кислороду и азоту).

Оба вида защиты шва имеют плюсы и минусы. Выбор между заменой баллонов или регулярной зачисткой сварочного шва делает пользователь. Разницы в качестве соединения деталей и конструкции полуавтомата практически нет.

Определяемся с полярностью сварочного тока. Применение в сварочном устройстве флюсовой проволоки подразумевает прямую полярность: положительный заряд идёт на массу (деталь), отрицательный – на горелку.

Что потребуется для переделки инвертора в полуавтомат

Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:

- инверторный аппарат, способный формировать сварочный ток силой 150 А;

- механизм, который будет отвечать за подачу сварочной проволоки;

- основной рабочий элемент – горелку;

- шланг, через который будет подаваться сварочная проволока;

- шланг для подачи защитного газа в зону выполнения сварки;

- катушку со сварочной проволокой (такую катушку необходимо будет подвергнуть некоторым переделкам);

- электронный блок, управляющий работой вашего самодельного полуавтомата.

Электрическая схема самодельного полуавтомата

Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу. Чтобы сварной шов получался качественным, надежным и аккуратным, скорость подачи проволоки по гибкому шлангу должна соответствовать скорости ее расплавления. Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться

Именно такую функцию – регулирование скорости подачи сварочной проволоки – как раз и должен выполнять подающий механизм полуавтомата

Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться. Именно такую функцию – регулирование скорости подачи сварочной проволоки – как раз и должен выполнять подающий механизм полуавтомата.

Внешний вид самодельного полуавтоматического сварочника

Внутренняя компоновка

Катушка для проволоки

Механизм подачи проволоки (вид 1)

Механизм подачи проволоки (вид 2)

Крепление сварочного рукава к механизму подачи

Конструкция самодельной горелки

Самыми распространенными диаметрами проволоки, применяемой при сварке полуавтоматом, являются 0,8; 1; 1,2 и 1,6 мм. Проволоку перед выполнением сварки наматывают на специальные катушки, которые являются приставками полуавтоматических аппаратов, закрепляемыми на них при помощи несложных конструктивных элементов. В процессе выполнения сварки проволока подается автоматически, что значительно сокращает время, затрачиваемое на такую технологическую операцию, упрощает ее и делает более эффективной.

Основным элементом электронной схемы блока управления полуавтомата является микроконтроллер, который отвечает за регулирование и стабилизацию сварочного тока. Именно от данного элемента электронной схемы сварочного полуавтомата зависят параметры рабочего тока и возможность их регулирования.

Горелка

Самодельный полуавтомат нужно оснастить горелкой. Ее можно сделать самостоятельно, но лучше купить готовый комплект, в который входит:

- Горелка с набором наконечников разных диаметров.

- Подающий шланг.

- Евро разъем.

Нормальную горелку можно приобрести за 2-3 тысячи рублей. Тем более, аппарат самодельный, поэтому можно не гнаться за дорогими брендами.

На что обратить внимание при выборе комплекта:

- на какой сварочный ток рассчитана горелка;

- длина и жесткость шланга – главная задача шланга, обеспечить свободную подачу проволоки к горелке. Если он будет мягкий – любой перегиб затормозит движение;

- пружины возле разъема и горелки – они не дают шлангу переламываться.

Изготовление самодельного полуавтомата в домашних условиях

Сборка сварочного полуавтомата своими руками на базе инвертора является предпочтительным вариантом. Сварочное устройство пригодно для создания неразъёмных соединений из чёрного металла и коррозионных сталей.

Источник питания станет основной расходной статьёй. Инвертор представляет собой электротехническое устройство по преобразованию напряжения в сторону понижения, с изменением величины тока до уровня возникновения сварочной дуги. По факту это генератор напряжения со сглаженной синусоидой.

Обязательные узлы устройства:

- Источник тока, состоящий из высокочастотного трансформатора и выпрямителя.

- Электронный модуль регулировки и управления процессом.

- Подающий проволоку механизм и бобина.

- Баллон и шланг подачи инертного газа.

- Горелка.

Самостоятельное изготовление не избавит умельца от покупки готовых элементов. Сбалансировать процессы преобразования электроэнергии, скорость подачи присадочного материала из разрозненных случайных компонентов затруднительно. Подача проволоки жёстко завязана с силой тока. Активность дуги определяет ампераж.

Силовой трансформатор

Опробован и показал результативную работу модернизированный 1-киловаттный ОСМ-1. Каркас катушки усиливается текстолитовой прокладкой толщиной 2 мм. В щеках выфрезеровывается прямоугольное окно 87х51,5 мм.

Провод на первичную обмотку подбирается с усиленной изоляцией, предпочтительно стекловолокном, Ø1,8 мм. Как вариант — используют эмалированный провод ПЭВ, ПЭТВ. Намотка ведётся с равномерным натяжением.

Катушку с эмальпроводом пропитайте лаком путём длительного (6–10 часов) замачивания.

Плотность укладки гарантирует помещение 224 витков (164+15х4) с прокладкой изоляции на каждый слой. Можно по старинке пользоваться термической бумагой, но тонкая стеклоткань надёжнее.

На вторичную обмотку берётся алюминиевая либо медная шина в стеклоизоляции. Расход — в пределах 8 м. Выпускается монтажный конец 30 мм, укладывается 19 витков, формируется замкнутая петля под винт М6, добавляются очередные 19 витков.

Планируете использовать сварочное устройство на крупных деталях с увеличением силы тока – добавьте на каждое плечо вторички по 3 витка.

Тестируем трансформатор в сборе. Номинал тока холостого хода — 0,5 А, напряжение на вторичной обмотке оптимально в пределах 19–26 В. Первая деталь устройства полуавтомата изготовлена.

Полуавтомат из инвертора

Полуавтомат из сварочного инвертора получим после доработок. Трансформатор обматывается 2 слоями медной шины с изоляцией рядов термобумагой, стеклотканью или фторопластовой лентой.

На вторичную обмотку делаем добавление 3 слоёв нелегированной стальной ленты в надёжной изоляции. Обе части обмотки спаиваются между собой. Токопроводность обмотки возрастает.

Профессиональное сварочное устройство получим после модернизации. Вольт-амперная характеристика инвертора неустойчива, плавает. Добиваемся выдачи на выходе постоянства напряжения.

Постоянные резисторы устанавливаются перед шунтом управления сварочным током. Получаем стабильность напряжения на выходе. Неудобство усложнения корректировки дуги устраняет переменный резистор на выходе из шунта.

Настройка регулировки напряжения дуги – привилегия профессиональных сварочных полуавтоматов. Сварщик получает выбор при переключении тумблера в режим жёсткого управления током либо напряжением.

Дроссель

Для намотки дросселя пригоден трансформатор на 0,4 кВт ОСМ-0,4. Берём эмальпровод Ø1,5–1,8 мм, Наматываем 2 слоя с прокладкой изоляции. Поверх ложатся 24 витка алюминиевой либо медной шины с выпуском концов под монтаж. Сердечник собирается с зазором 1 мм. Точность и надёжность обеспечит текстолитовая прокладка.