Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали

Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях не должно быть слишком высоким, но должно обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины.

Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Сталь 20Х — sв=800МПа, s0.2=650МПа, d=11%, y=40%.

Хромованадиевые стали. Легирование хромистой стали ванадием (0.1-0.2%) улучшает механические свойства (сталь 20ХФ). Кроме того, хромованадиевые стали менее склонны к перегреву. Используют только для изготовления сравнительно небольших деталей.

Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Сталь 12Х2Н4А — sв=1150МПа, s0.2=950МПа, d=10%, y=50%.

Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Сталь 25ХГМ — sв=1200МПв, s0.2=1100МПа, d=10%, y=45%.

Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

После цементации эти стали имеют высокие механические свойства.

Сталь 15ХГН2ТА — sв=950МПа, s0.2=750МПа, d=11%, y=55%.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву.

В промышленности для деталей, работающих в условиях износа при трении, применяют сталь 20ХГР, а также сталь 20ХГНР.

Сталь 20ХГНР — sв=1300МПа, s0.2=1200МПа, d=10%, y=09%.

Какие элементы негативно влияют на качество конструкционной стали

Снизить качество конструкционной стали могут примеси некоторых веществ, которые ухудшают свойства материала.

Чем этих «добавок» больше, тем хуже металл. Какие ингредиенты считаются вредными:

- Фосфор – из-за него металл растрескивается, более подвержен поломкам при механической обработке холодным способом.

- Сера – на материале появляются трещины при обработке горячим способом. Если серы в сплаве окажется больше 0,65%, механические свойства металла ухудшатся, уменьшатся его пластичность и устойчивость к коррозии, ударная вязкость. Кроме всего, такой металл будет тяжело поддаваться сварке.

- Водород – содержание этого элемента в составе сплавов делает металл более хрупким: он трескается, плохо поддается обработке, становится нестойким к окислению, а значит, будет быстро ржаветь.

- Азот и кислород – вкрапления этих газов повышают хрупкость конструкционной стали, снижают ее усталостную прочность и вязкость.

Количество вредных примесей отображается на маркировке.

Где используют конструкционные стали

Они востребованы практически во всех промышленных отраслях. Все зависит от того, какие характеристики у металлопроката.

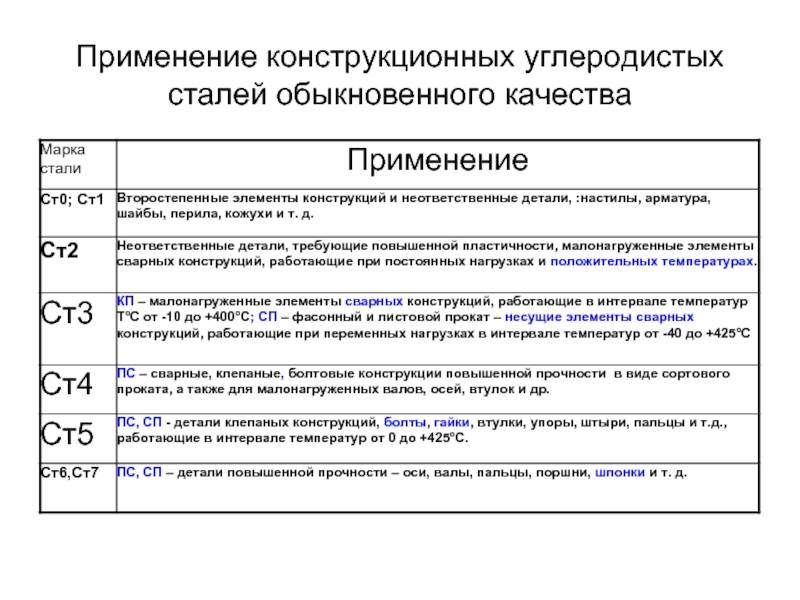

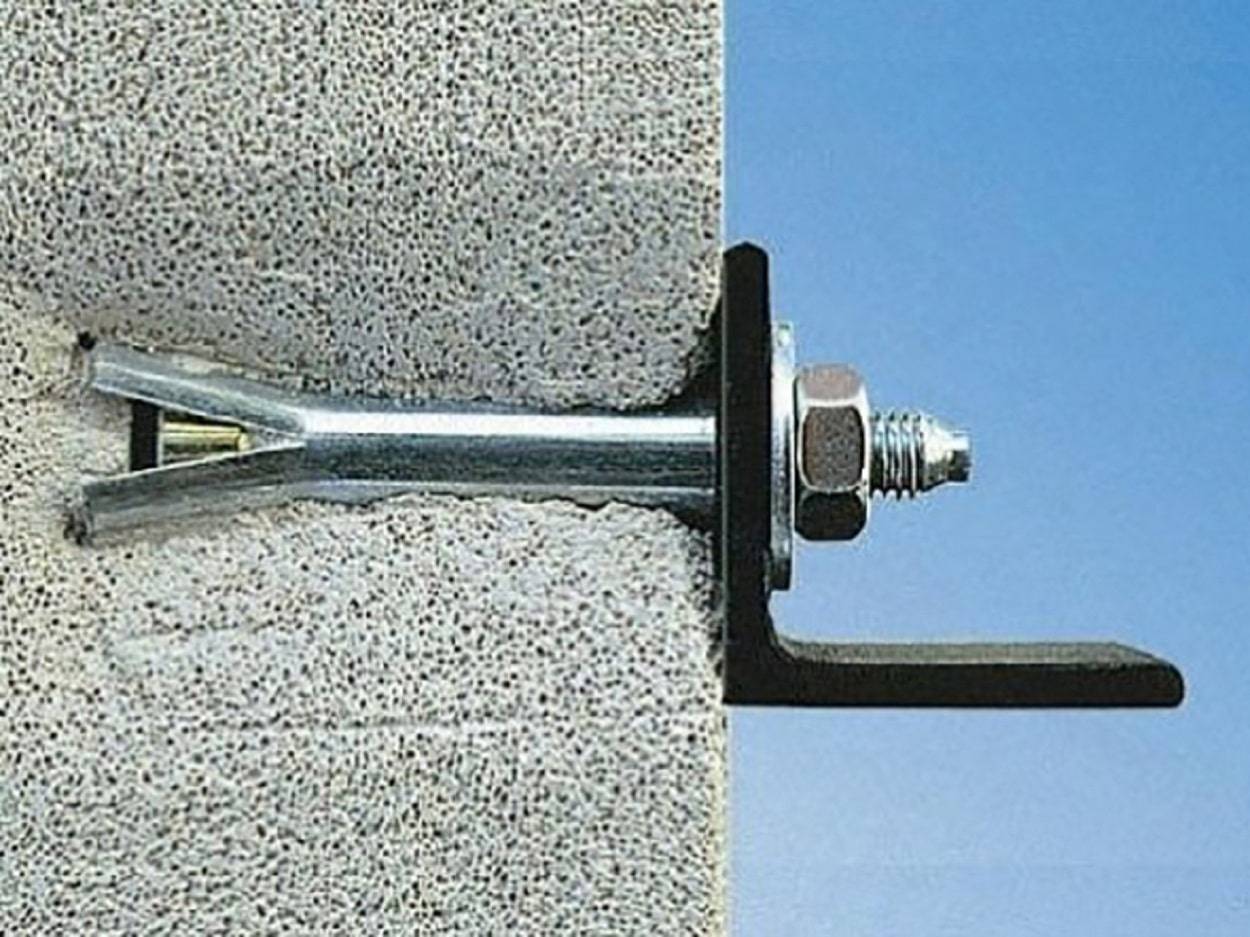

Машиностроение и автомобилестроение

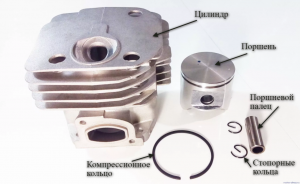

Используют для производства машин и механизмов. Из них делают автомобили и детали к ним (шпильки, болты, шайбы), промышленное оборудование: траки, дробилки, лопасти насосного оборудования и другое.

Детали и оборудование, изготовленные из таких сталей, отличаются надежностью, устойчивостью к повышенным нагрузкам, ударопрочностью.

Строительство

Из углеродистых конструкционных сталей делают мостовые конструкции, фермы, оборудование для трубопроводов (нефть, газ).

Для таких целей нужен металл, который хорошо сваривается, прочный, устойчивый к различным внешним воздействиям. При этом прокат не должен содержать большого количества легирующих добавок. В качестве последних для изготовления строительного металлопроката используют кремний и марганец.

Изготовление пружин и рессор

Для этих целей нужен прокат с повышенной текучестью. Для этого сталь закаливают с отпуском при температуре до 400 °C. Именно при таком нагреве металл приобретает нужную упругость.

Пружины, которые будут используют при повышенных нагрузках, делают из конструкционной стали, легированной ванадием и хромом.

Производство шарикоподшипниковой продукции

Сталь для таких изделий должна обладать повышенной твердостью, ведь они постоянно подвергаются локальным нагрузкам. Поэтому для производства используют высокоуглеродистые сплавы.

Эти материалы должны легко закаливаться. Поэтому в сплавы добавляют легирующие вещества: хром, кремниево-марганцевые добавки.

Производство цементуемых изделий

То есть деталей, которые будут подвергаться цементированию – болты, гайки, шестерни. Такие изделия (цементируемого и цианируемого класса) имеют небольшие размеры и повышенную твердость. Для их производства используют легированные конструкционные стали.

Получается, что потребитель может найти для себя металлосплав, который будет практически идеально отвечать заданным параметрам прочности, гибкости, устойчивости к нагрузкам и окислению.

Подписывайтесь на канал, если хотите знать о металлургии и металлических изделиях еще больше.

«Новаметалл Трейд» – один из ведущих производителей металлопроката и металлических изделий в России. На рынке с 2010 года.

В статье использованы изображения сервиса «Яндекс.Картинки».

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

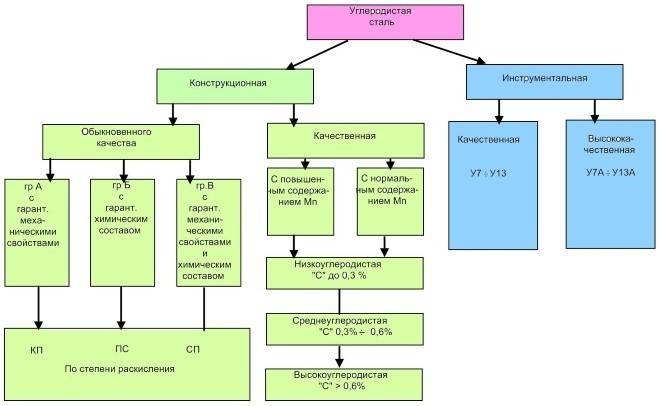

Классификация углеродистых сталей

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

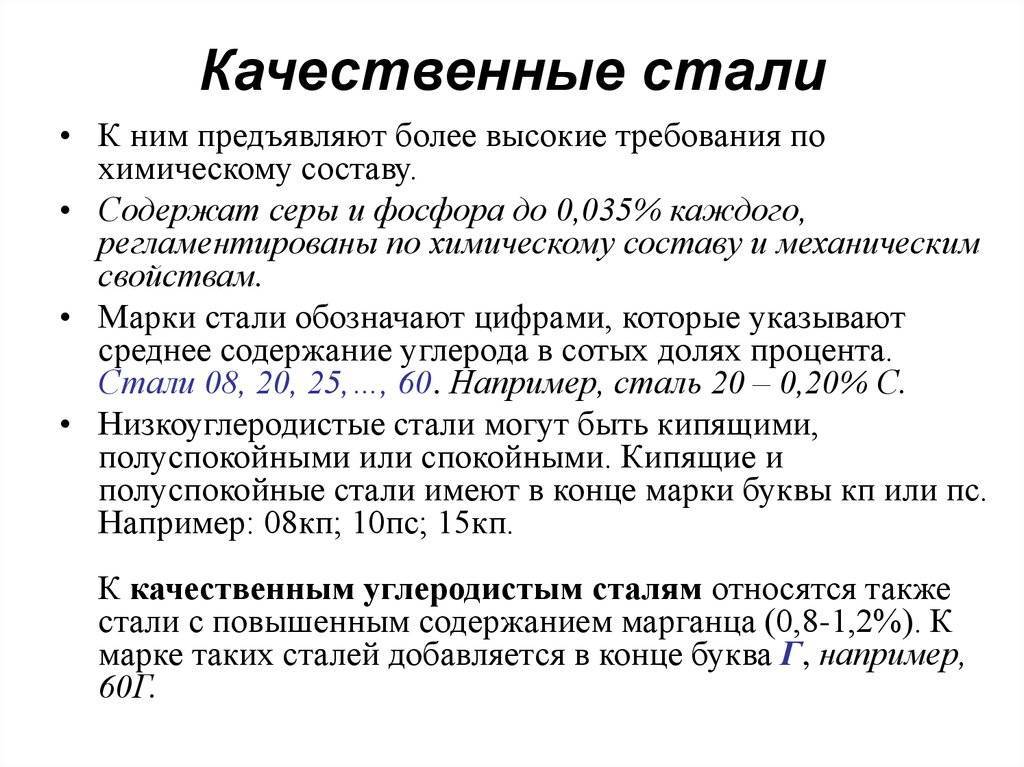

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

Маркировка углеродистых сталей

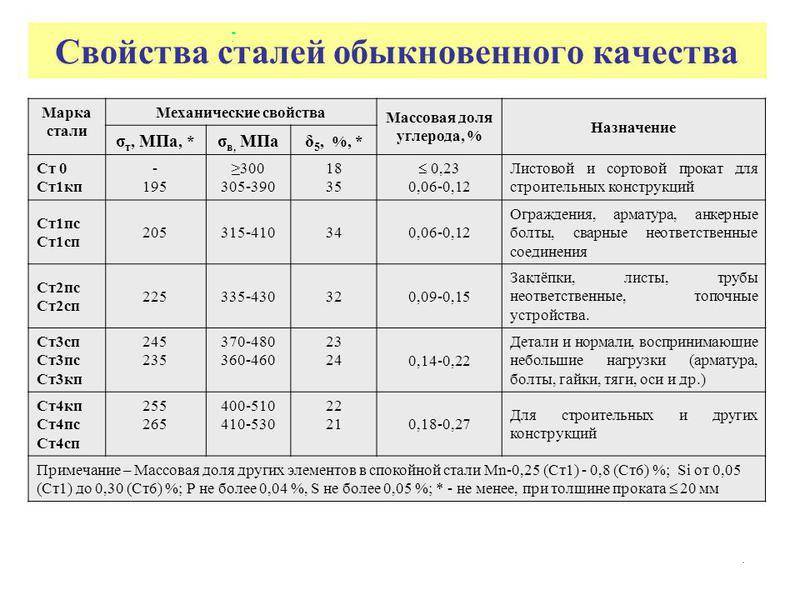

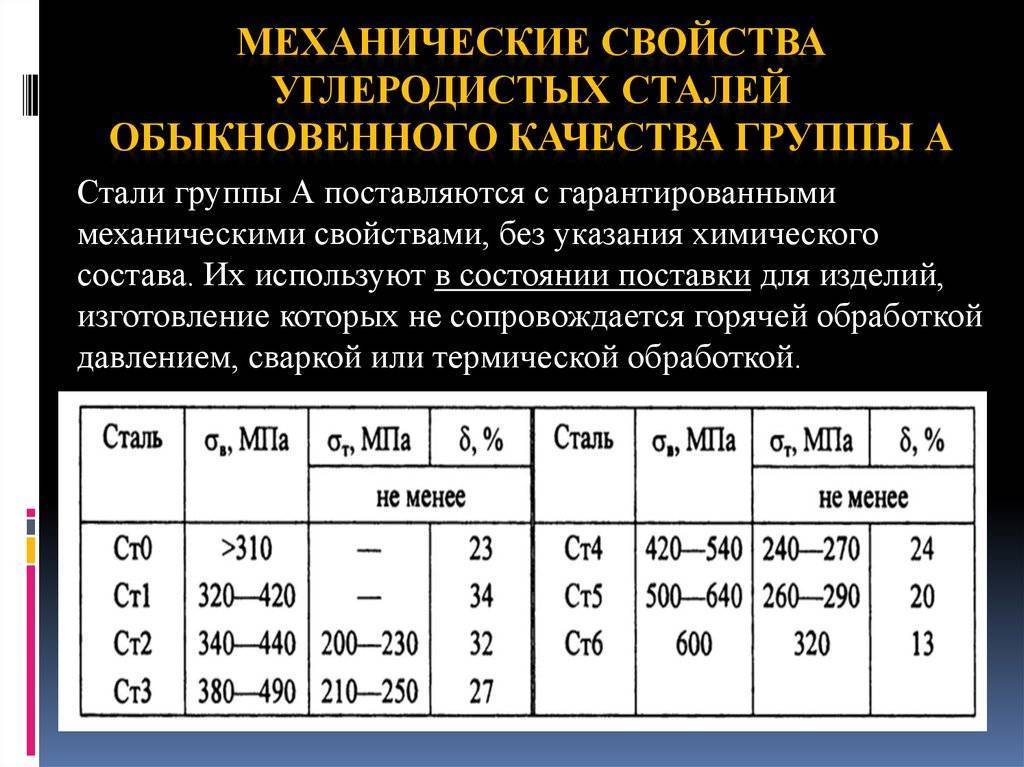

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

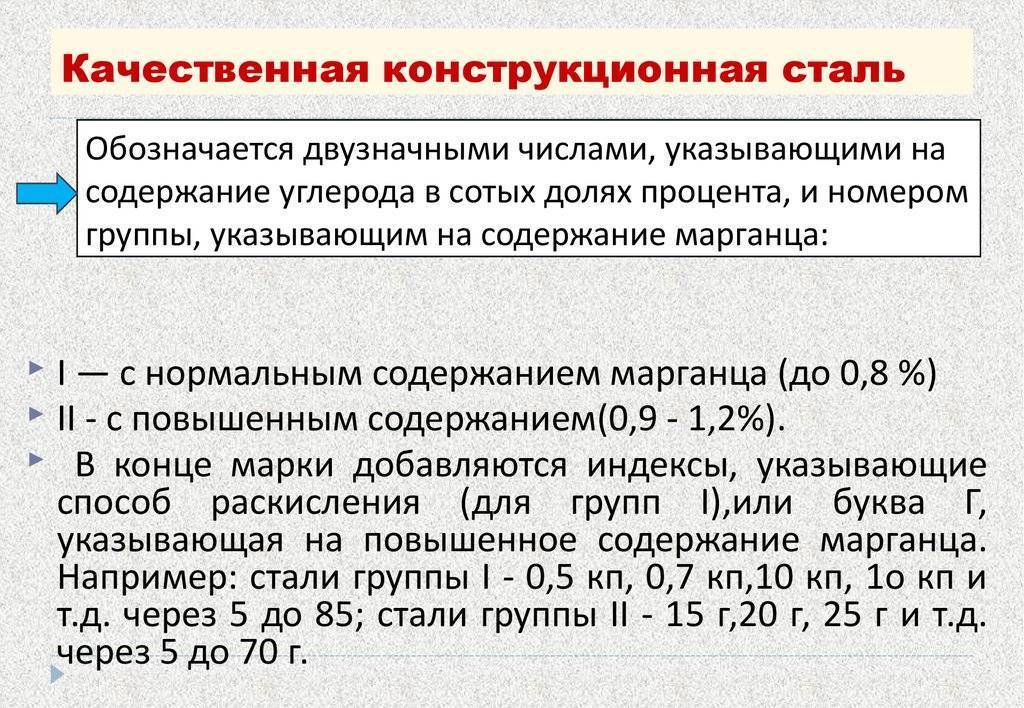

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

Особенности маркировки

Для обозначения используется буквенно-цифровой индекс. Цифры говорят о процентном содержании углерода (0,00%). Буквы (кп, пс или сп) говорят о степени раскисления, о повышенном количестве марганца (Г), алюминия (Ю), ванадия (Ф) и о способе обработки. Буква А, стоящая перед цифрами обозначает сплав автоматный, буква К после цифр – сплав котловой, ПВ – изготовлена горячим прокатыванием, ОсВ – металл для производства железнодорожных осей вагонов. Для обозначения качественных сталей в отличие от обыкновенного качества перед маркировкой пишется «Сталь».

Примеры:

- Сталь 10. Содержание углерода порядка 0,1%, по степени раскисления спокойная.

- Сталь 10 кп. Содержание углерода порядка 0,1%, по степени раскисления кипящая.

- Сталь 20Г. Содержание углерода порядка 0,2%, марганца до 1%.

- Сталь 30Г2. Содержание углерода порядка 0,3%, марганца до 2%.

- Сталь А20. Автоматная со средним содержанием углерода порядка 0,2%.

- Сталь 20К. Котельная со средним содержанием углерода порядка 0,2%.

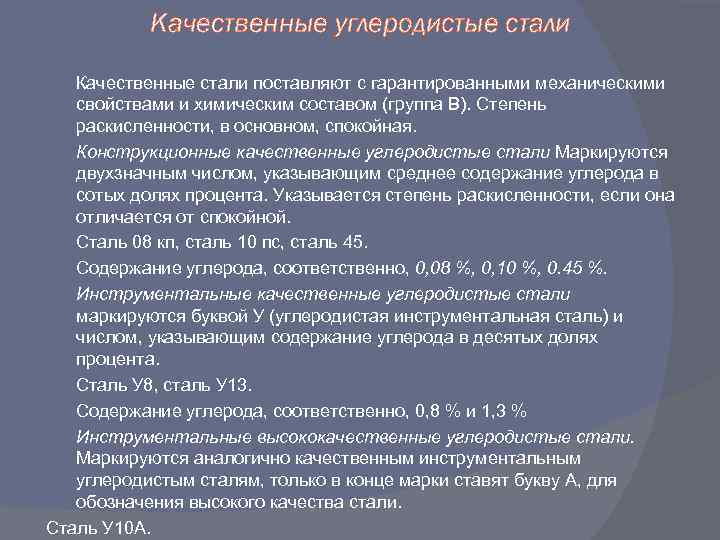

| Конструкционная углеродистая качественная сталь, марки, ГОСТы. стандарты | ||

| Россия, ГОСТ 1050-88 | США, AISI | Евросоюз, DIN |

| Сталь 08 кп | А622 | Fe P04/St 14 |

| Сталь 10 | А1010 | 1.0301 |

| Сталь 15 | А1015 | 1.0401 |

| Сталь 25 | А1025 | 1.1158 |

| Сталь 20К | А285-А | Р265GH |

Зарубежные производители аналогичной продукции производят маркировку по собственным стандартам.

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

Исключения в обозначениях

Качественные стали имеют некоторые исключения в обозначениях. К ним относятся:

Качественные углеродистой стали

- 15К, 20К, 22К – применяются в строении котлов;

- 20-ПВ – имеет в своем составе 0.2 процента углерода и медь с хромом. Из нее выполняются трубы для систем отопления;

- ОсВ – содержит добавки никеля, хрома и меди. Из нее изготавливают оси железнодорожных вагонов;

- А75, АСУ10Е, АУ10Е – применима для деталей в часовых механизмах.

Из вышеперечисленного следует, что перед использованием изделия из углеродистой стали необходимо обратить внимание на его маркировку. Так можно определить его физико-химические свойства и область предназначения

Зная значение маркировки металлической продукции, не возникнет трудностей при подборе конкретного вида для любых целей.

Классификация качественных углеродистых сталей

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению:

- для использования в машиностроении;

- для использования в строительстве;

- По количеству содержания примесей, снижающих качество:

- обыкновенного качества;

- качественные;

- высокого качества;

- особо высокого качества;

- По составу:

- наличие углерода:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- наличие легирующих элементов:

- низколегированные;

- среднелегированные;

- наличие углерода:

- По способу поставки:

- кованная;

- катанная;

- калиброванная;

- По обработке:

- обыкновенные;

- котельные;

- автоматные;

- По степени раскисления:

- кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

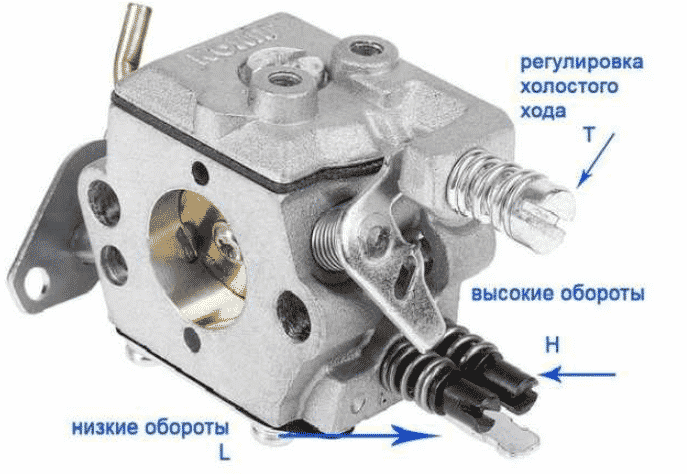

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.