Укороченные конусы Морзе

В некоторых ситуациях размеры конуса Морзе через чур большие и в таком случае следует пользоваться укороченными вариантами.

Представленные ниже названия означают, что конус был укорочен:

- B7 — до 14 мм;

- B10 — до 18 мм;

- B12 — до 22 мм;

- B16 — до 24 мм;

- B18 — до 32 мм;

- B22 — до 45 мм;

- B24 — до 55 мм;

- B32 — до 57 мм;

- B45 — до 71 мм;

Цифра в названии информирует о размере диаметра новой части конуса. Подробные данные можно взять из соответствующего ГОСТа.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

| определения и предельные отклонения |

НОРМАЛЬНЫЕ УГЛЫ ( ГОСТ 8908-81 )

Таблица не распространяется на угловые размеры конусов. При выборе углов 1-й ряд следует предпочитать 2-му, а 2-й – 3-му.

НОРМАЛЬНЫЕ КОНУСНОСТИ и УГЛЫ КОНУСОВ ( ГОСТ 8593-81 )

Стандарт распространяется на конусности и углы конусов гладких конических элементов деталей.

Примечание. Значения конусности или угла конуса, указанные в графе «Обозначение конуса», приняты за исходные при расчете других значений, приведенных в таблице. При выборе конусностей или углов конусов ряд 1 следует предпочитать ряду 2.

КОНУСЫ ИНСТРУМЕНТОВ УКОРОЧЕННЫЕ ( ГОСТ 9953-82 )

Стандарт распространяется на укороченные инструментальные конусы Морзе.

*z – наибольшее допускаемое отклонение положения основной плоскости, в которой находится диаметр D от теоретическогот положения. ** размеры для справок.

| Обозначение конуса | Конус Морзе | D | D1 | d | d1 | l1 | l2 | a, не более | b | c |

| B7 | 7,067 | 7,2 | 6,5 | 6,8 | 11,0 | 14,0 | 3,0 | 3,0 | 0,5 | |

| B10 B12 | 1 | 10,094 12,065 | 10,3 12,2 | 9,4 11,1 | 9,8 11,5 | 14,5 18,5 | 18,0 22,0 | 3,5 3,5 | 3,5 3,5 | 1,0 1,0 |

| B16 B18 | 2 | 15,733 17,780 | 16,8 18,0 | 14,5 16,2 | 15,0 16,8 | 24,0 32,0 | 29,0 37,0 | 5,0 5,0 | 4,0 4,0 | 1,5 1,5 |

| B22 B24 | 3 | 21,793 23,825 | 22,0 24,1 | 19,8 21,3 | 20,5 22,0 | 40,5 50,5 | 45,5 55,5 | 5,0 5,0 | 4,5 4,5 | 2,0 2,0 |

| B32 | 4 | 31,267 | 31,6 | 28,6 | – | 51,0 | 57,5 | 6,5 | – | 2,0 |

| B45 | 5 | 44,399 | 44,7 | 41,0 | – | 64,5 | 71,0 | 6,5 | – | 2,0 |

| Размеры D1 и d являются теоретическими, вытекающими соответственно из диаметра D и номинальных размеров а и l1 |

КОНУСНОСТЬ НАРУЖНЫХ И ВНУТРЕННИХ КОНУСОВ И КОНУСОВ С РЕЗЬБОВЫМ ОТВЕРСТИЕМ

| Обозначение величины конуса | Конусность | Угол конуса 2α |

| B7 B10, B12 B16, B18 B22, B24 B32 B45 | 1 : 19,212 = 0,05205 1 : 20,047 = 0,49880 1 : 20,020 = 0,04995 1 : 19,922 = 0,05020 1 : 19,954 = 0,05194 1 : 19,002 = 0,05263 | 2°58′54″ 2°51′26″ 2°51′41″ 2°52′32″ 2°58′31″ 3°00′53″ |

| угол конуса 2α подсчитан по величине конусности с округлением до 1″. |

РЕКОМЕНДУЕМЫЕ РАЗМЕРЫ ЦЕНТРОВОГО ОТВЕРСТИЯ УКОРОЧЕННОГО КОНУСА

КОНУСЫ ИНСТРУМЕНТАЛЬНЫЕ МОРЗЕ И МЕТРИЧЕСКИЕ НАРУЖНЫЕ ( ГОСТ 25557-2006 )

| Тип конуса | Метрический | Морзе | Метрический | |||||||||||

| Обозн. | 4 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | 80 | 100 | 120 | 160 | 200 | |

| D | 4,0 | 6,0 | 9,045 | 9,065 | 17,78 | 23,825 | 31,267 | 44,399 | 63,348 | 80 | 100 | 120 | 160 | 200 |

| D1 | 4,1 | 6,2 | 9,2 | 12,2 | 18,0 | 24,1 | 31,6 | 44,7 | 63,8 | 80,4 | 100,5 | 120,6 | 160,8 | 201,0 |

| d* | 2,9 | 4,4 | 6,4 | 9,4 | 14,6 | 19,8 | 25,9 | 37,6 | 53,9 | 70,2 | 88,4 | 106,6 | 143 | 179,4 |

| d1 | – | – | – | М6 | М10 | М12 | М16 | М20 | М24 | М30 | М36 | М36 | М48 | М48 |

| d4 max | 2,5 | 4,0 | 6,0 | 9,0 | 14,0 | 19,0 | 25,0 | 35,7 | 51,0 | 67,0 | 85,0 | 102,0 | 138,0 | 174,0 |

| l min | – | – | – | 16,0 | 24,0 | 24,0 | 32,0 | 40,0 | 47,0 | 59,0 | 70,0 | 70,0 | 92,0 | 92,0 |

| l1 | 23,0 | 32,0 | 50,0 | 53,5 | 64,0 | 81,0 | 102,5 | 129,5 | 182,0 | 196,0 | 232,0 | 268,0 | 340,0 | 412,0 |

| l2 | 25,0 | 35,0 | 53,0 | 57,0 | 69,0 | 86,0 | 109,0 | 136,0 | 190,0 | 204,0 | 242,0 | 280,0 | 356,0 | 432,0 |

| l11 | – | – | – | 4,0 | 5,0 | 5,5 | 8,2 | 10,0 | 11,5 | – | – | – | – | – |

| * – размер для справок. – угол конусов Морзе №0-№5 соответствует углу укороченных конусов Морзе; №6 – 1:19,180 = 0,05214 – угол метрических конусов – 1:20 = 0,05. |

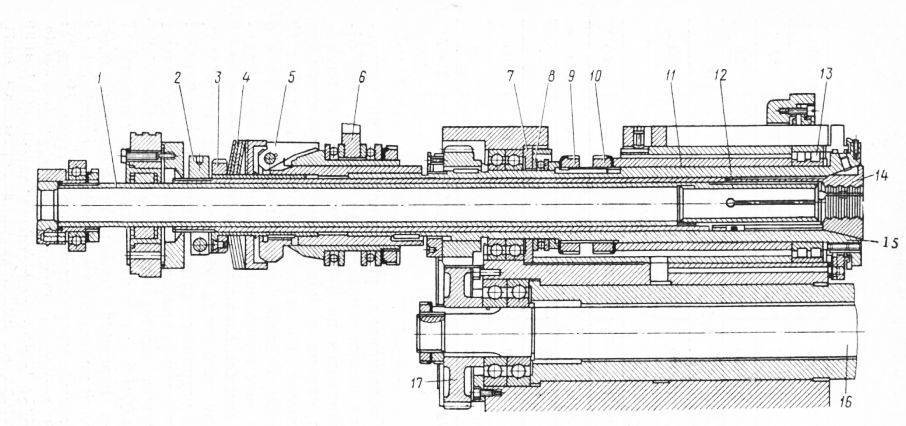

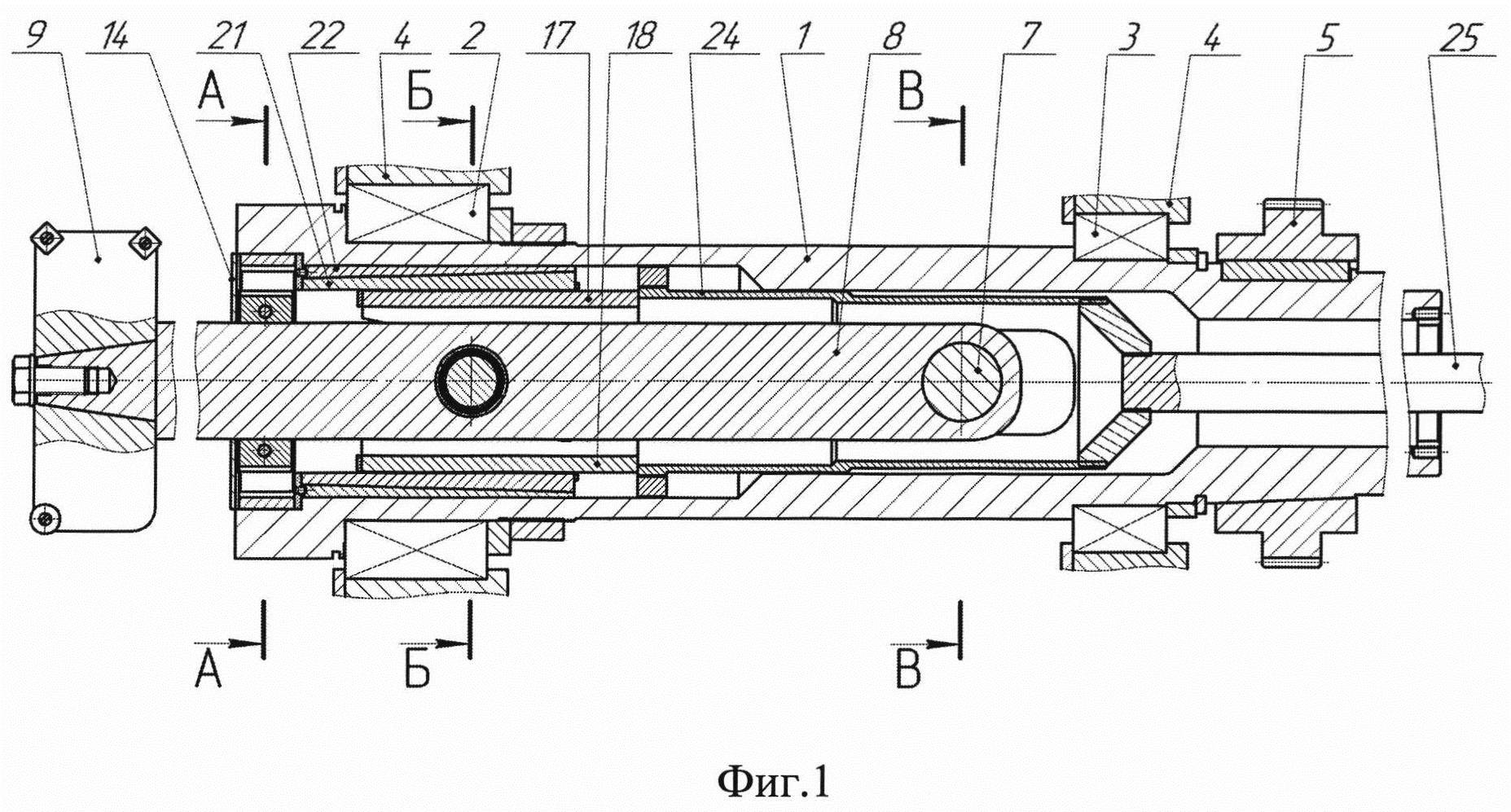

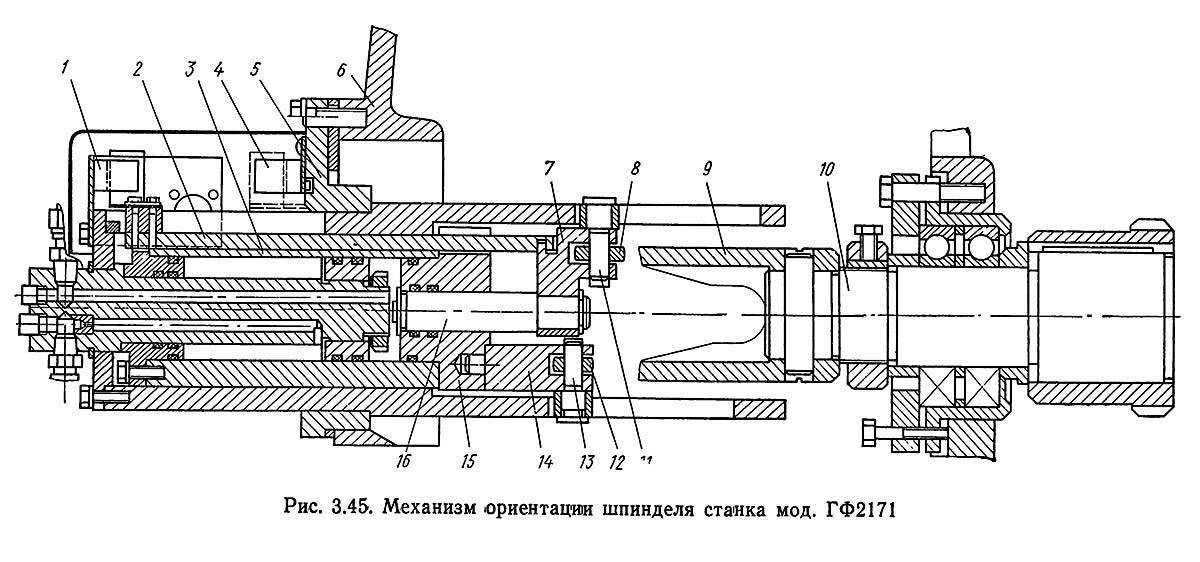

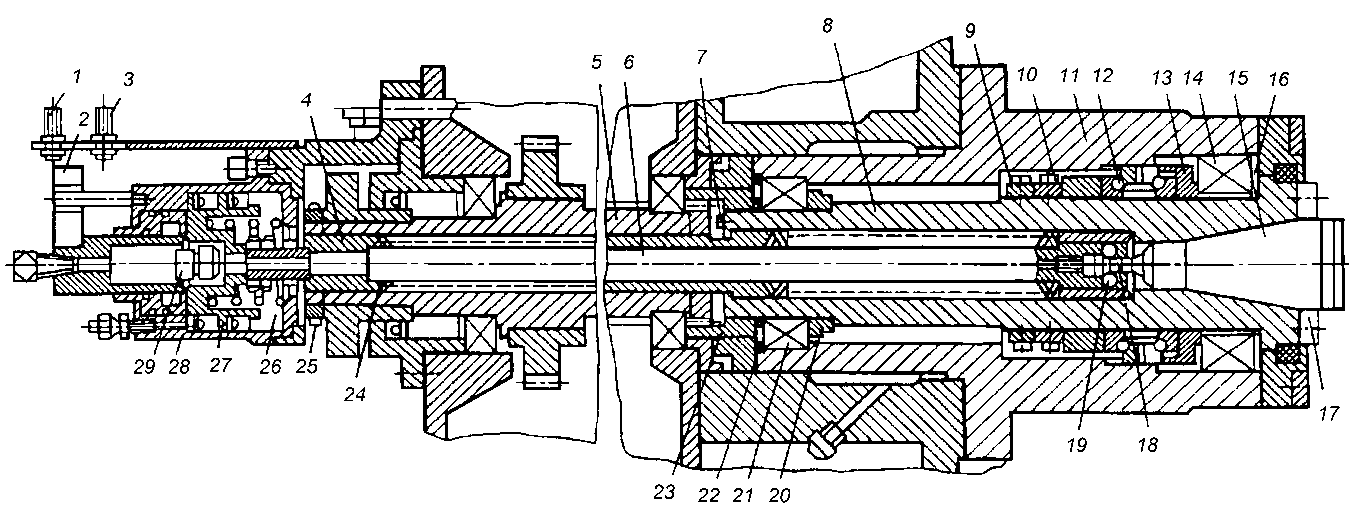

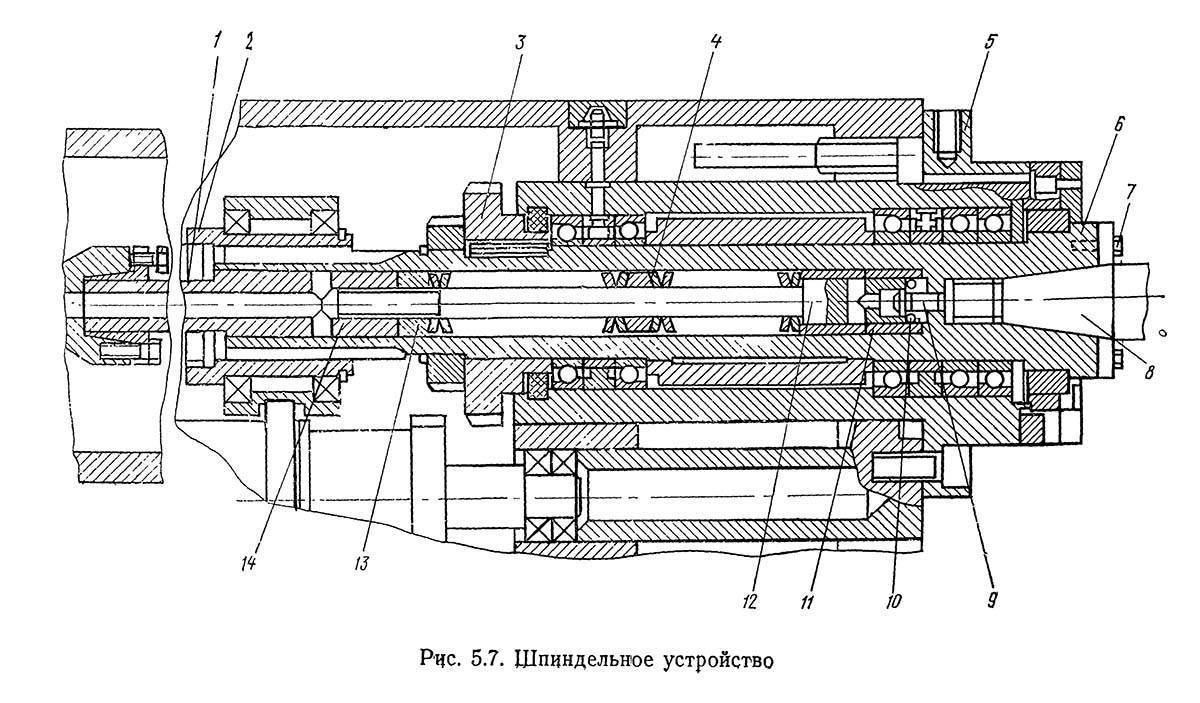

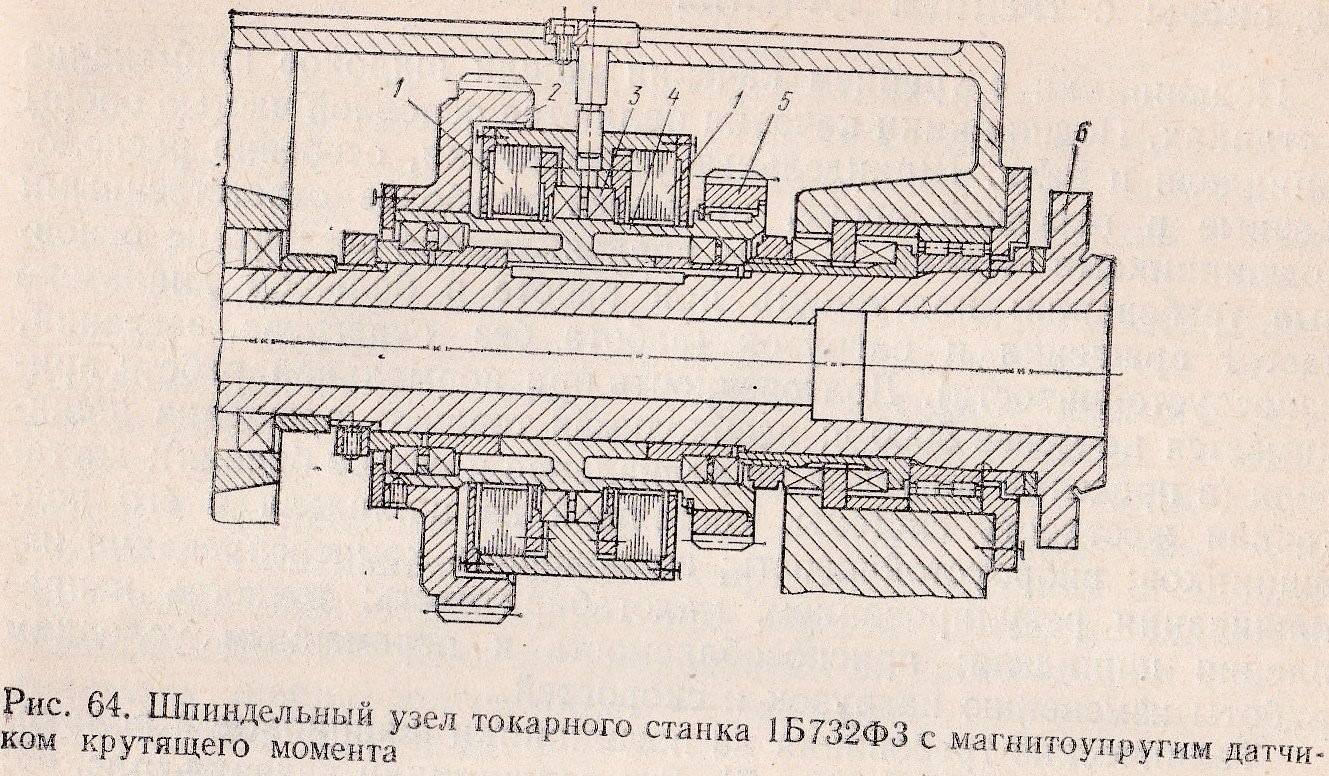

Шпиндельные узлы металлорежущих станков

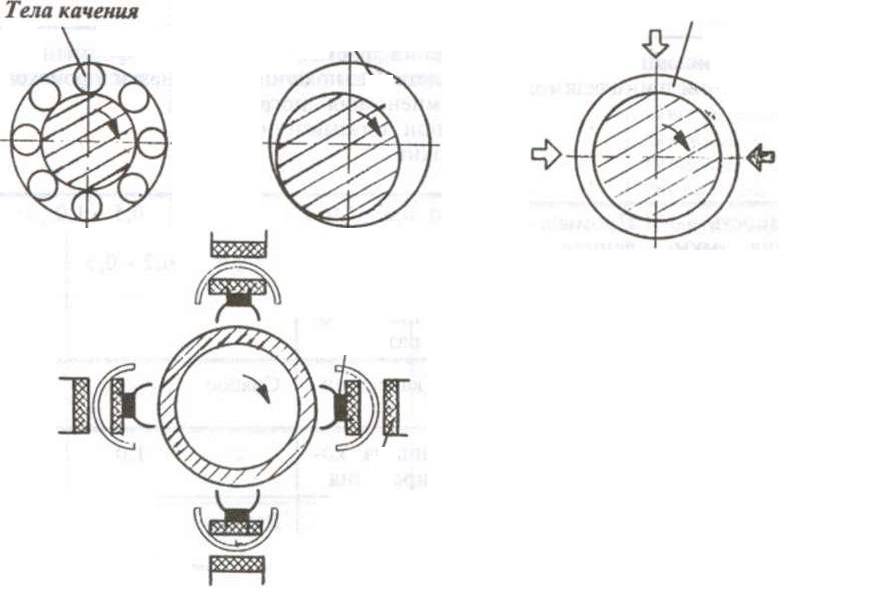

Виды опор шпинделей. В шпиндельных узлах металлорежущих станков в качестве опор шпинделей применяют следующие виды подшипников (рис..1): а) подшипники качения; б, в) подшипники скольжения с жидкой смазкой б) – гидродинамические, в – гидростатические); г) подшипники с газовой смазкой; д) активные магнитные подшипники.

а) б) в) д)

Рис. 1. Основные виды опор шпинделей:

а- подшипник качения; б- гидродинамический подшипник скольжения; в -гидростатический подшипник скольжения; г -подшипник с газовой смазкой; д – активный магнитный подшипник

Подшипники с жидкой и газовой смазкой занимают прочное место в тех станках, к которым предъявляются экстремальные требования по точности, быстроходности или несущей способности. Активные магнитные подшипники (наиболее быстроходные) находятся на начальной стадии промышленного развития. Преобладающим видом опор шпинделей являются подшипники качения (ПК): по различным оценкам 90 – 95 % шпиндельных узлов станков выпускают с ПК.

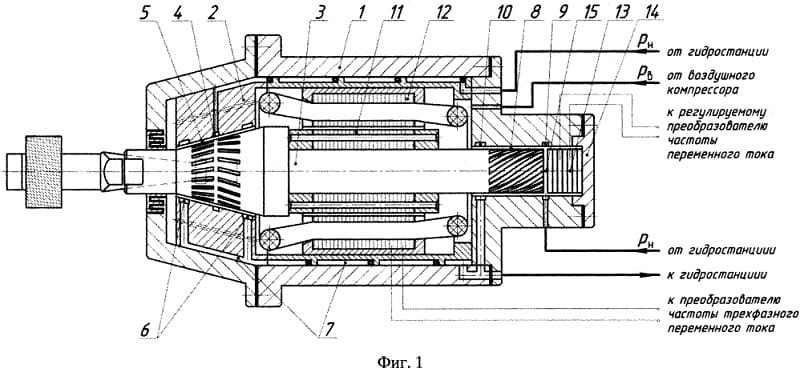

Подшипники качения для шпиндельных узлов станков. В большинстве современных ШУ устанавливают ПК, специально предназначенные для этих узлов (рис. 2)

а – радиалъно-упорные шарикоподшипники с текстолитовыми сепараторами;

б – радиальные двухрядные роликоподшипники с короткими цилиндрическими роликами;

в – радиальные однорядные роликоподшипники с короткими цилиндрическими роликами;

г- упорно-радиальные шарикоподшипники;

д – конические роликоподшипники с буртом на наружном кольце;

е – конические роликоподшипники с встроенными пружинами;

ж – конические роликоподшипники с управляемым натягом;

з – перекрестно-роликовые подшипники;

и – комбинированные (упорно-радиальные шарикоподшипники).

Критерии работоспособности ШУ. Основными показателями работоспособности шпиндельных узлов являются: быстроходность (характеризуемая “параметром быстроходности” П = dnmax-10 -5 мм • мин-1, где d, мм – диаметр шейки шпинделя в передней опоре; птах, мин -1 – наибольшая частота вращения шпинделя); жесткость; точность; ресурс.

Погрешность ∆ вращения шпинделя – это векторная сумма всех частотных составляющих процесса смещения оси шпинделя, частота которых отлична от частоты вращения. Она непосредственно влияет на отклонение от круглости обрабатываемых деталей и опосредственно на параметры шероховатости обрабатываемой поверхности и другие отклонения формы и взаимного расположения обрабатываемых поверхностей .

Погрешность ∆ возникает в процессе упругого взаимодействия дорожек и тел качения при вращении ПК шпинделя. Необходимо рассматривать последовательные положения оси шпинделя при его повороте с учетом погрешностей формы рабочих поверхностей деталей ПК и внешней нагрузки, т.е. квазистатический процесс.

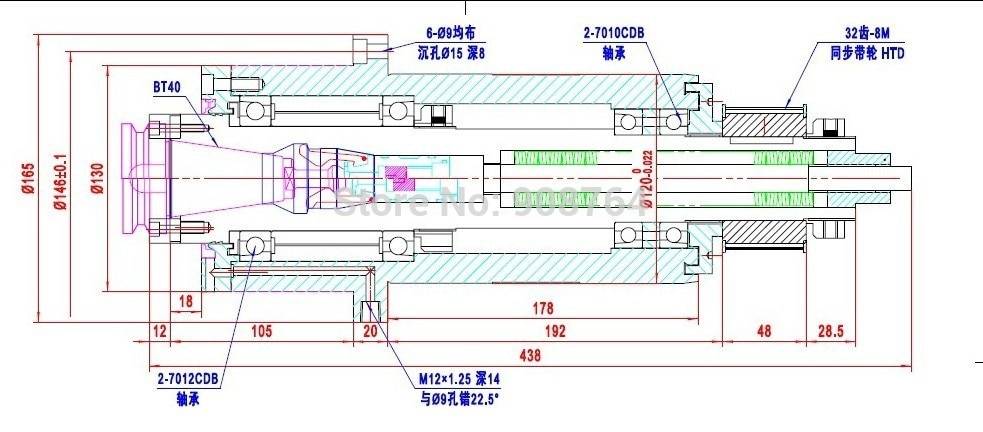

Особенности конструкции шпинделя

Ключевой конструктивной особенностью шпинделя любого типа является использование в конструкции опорных подшипников, удерживающих вал в рабочем положении (горизонтальном или вертикальном) и предотвращающих его радиальное биение. Дешёвые шпиндели комплектуются, как правило, самыми простыми подшипниками качения. Узлы, к которым предъявляются жёсткие требования по минимизации радиальных биений, оснащаются гидродинамическими подшипниками скольжения. В высокоскоростных прецизионных станках применяются гидростатические и магнитные опоры, обеспечивающие осевые отклонения не более 0,5 мкм. Такие подшипники используются сегодня в большинстве машин с ЧПУ.

Другая особенность конструкции шпинделя состоит в наличии собственной системы охлаждения. Поскольку шпиндель механически непосредственно сопряжён с обрабатываемой заготовкой или инструментом, то выделяемое в процессе металлообработки тепло поглощается зажимным устройством и валом, что вызывает температурные деформации компонентов шпинделя. Этот эффект предотвращает смазочно-охлаждающая жидкость, омывающая специальные технологические полости внутри шпинделя, за счёт чего устраняются условия возникновения деформаций.

Критерии подбора мини-токарного станка

В надежде на то чтобы мини токарный станок прослужил нам долго и не стал непотребным и ненужным. Следует при покупке знать основные характеристики станка и обращать интерес именно на те, которые нам наиболее важны. В первую очередь, следует определить параметры, которые ценны при функционировании миниатюрного токарного станка:

- Размеры заготовок и диаметры их обтачивания, данные параметры обусловливаются от расстояния до суппорта;

- Виды работы: токарная, накатка деталей, нарезание резьбы, шлифование, сверление, заточка инструментов, фрезерные операции и т.п.;

- Требуемая мощность – от нее зависит производительность оборудования. Для подбора мощности необходимо определиться, с характеристиками, подвергающихся обработке материалов. Как правило мощность мини-станков не превышает 400 Вт. Данной мощности достаточно для выполнения обработки металлических заготовок, изготовленных из мягких сплавов;

- Рабочее напряжение станка. Большинству из мини токарных станков хватает однофазного напряжения 220 В;

- Масса. Вес мини токарного станка находится в пределах от 10-100 кг, в зависимости от конкретной модели. От тяжести оборудования не зависит качество работ! В процессе транспортировки мини токарный станок является наиболее приспособленным и мобильным.

- Диаметр сквозного отверстия шпинделя;

- Скорость вращения вала со шпинделем (об/мин) при наличии возможности ее регулирования. От скорости вращения откровенно зависит скорость выполнения работ. Возможность регулирования скорости вращения является важным параметром и обязательна;

- Цена деления на шкале лимба подачи. Чем меньше величина цены деления, тем более качественно можно настроить перемещение инструмента;

- Расстояние между задней и передней бабкой. От данной характеристики зависит максимальная длина обрабатываемых заготовок;

- Реверс шпинделя. Важным критерием является его наличие;

- Диаметр пиноли бабки. Чем диаметр больше, тем лучше, тем меньше будет вибрировать деталь во время обработки;

- Требуемая точность;

- Габариты станка. Длина*ширина*высота;

- Рабочая зона;

- Цена;

- Крепление станка;

Основные требования к деталям

Шпиндели для станков с ЧПУ обладают следующими качествами:

- точность вращения. Нормы осевого, радиального и конечного эксцентриситета лицевой части регламентируются ГОСТ 9726-89 п.3.4.12, 3.4.15 или аналогичными импортными;

- статическая жесткость. Параметр определяется упругими деформациями оправки под действием сил, возникающих при механической обработке;

- износостойкость. Для изготовления деталей используются сплавы с низкой склонностью к истиранию и образованию царапин;

- виброустойчивость. Самые высокие требования предъявляются к высокоскоростным устройствам с ЧПУ, используемым для чистовой обработки.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2795 х 1190 х 1500 |

| Масса станка, кг | 3010 | 3010 |

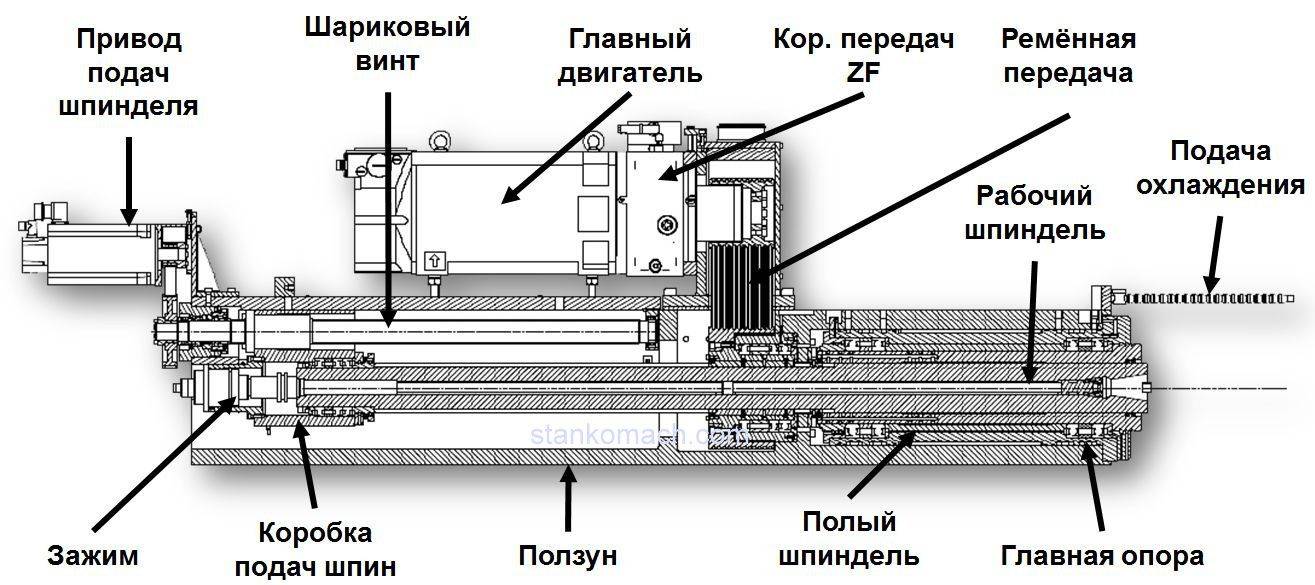

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

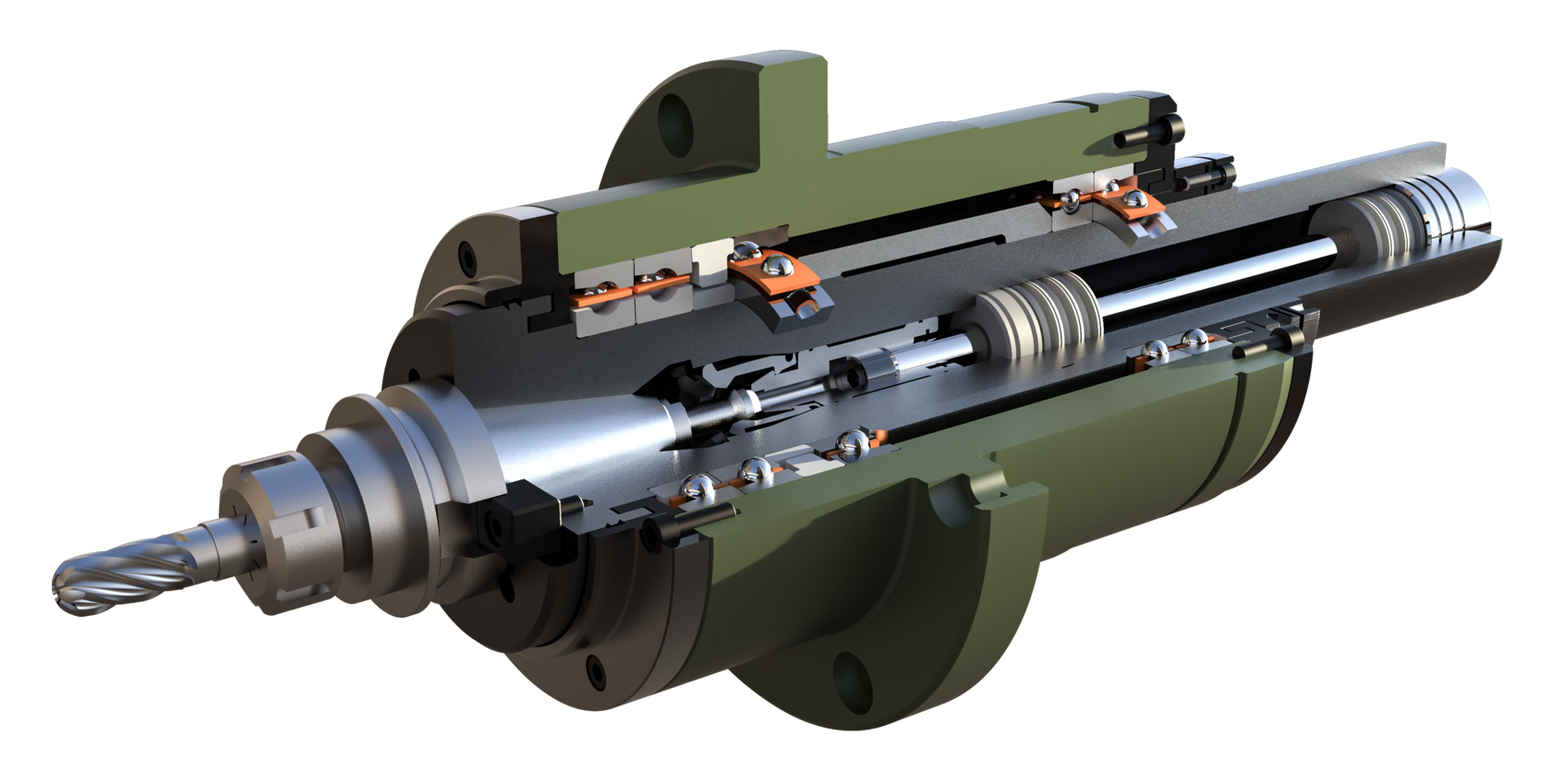

Общие сведения об изделии

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки

Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов

Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя

Профессиональные и бытовые приборы

Эти две разновидности различаются своими функциональными задачами, но их технические характеристики и свойства могут быть практически сходными. Профессиональные изделия подходят для постоянного использования на производстве или для рабочих целей с большими объемами заданий. Бытовые аппараты рассчитаны на применение в домашних условиях, а также в мастерских или в дачном хозяйстве. При этом стоимость таких приборов выгодно отличается и позволяет каждому пользователю приобрести устройство, не растратив при этом весь бюджет.

Применение шуруповерта дома Источник realstroyservice.kiev.ua

Характеристики аккумуляторных аппаратов

Инструменты, работающие от сети, в основном выбираются по мощности и типу встроенного двигателя. В случае с аккумуляторными устройствами значение приобретают также и другие детали. Это обстоятельство хорошо заметно на примере автомобильного мотора – даже самый лучший и рабочий пусковой двигатель не сможет завести машину, если подвели аккумуляторы. Батареи имеют такие важные свойства:

- Напряжение. На этот фактор влияет количество источников питания в устройстве. Мощность мотора имеет прямую зависимость от данного показателя, это особенно видно на примере модификаций одной линейки. Если же речь идет о продукции различных брендов или даже о моделях одного и того же производителя, но разной спецификации – в таком случае характеристики получают влияние от других факторов.

- Емкость характеризует каждый элемент, из которых состоит весь блок питания. По этой причине напряжение может отличаться, но батареи той же серии обладают одинаковой емкостью. От этого значения зависит продолжительность автономной работы устройства. Но при этом объем выполненной работы не обязательно пропорционален данному показателю. Чтобы примерно рассчитать это количество, необходимо учесть не только емкость, но и напряжение источников питания.

Способы охлаждения

Механическая обработка металла и других материалов становится причиной повышения температуры шпинделя. Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

- Водяное применяется на протяжении длительного периода. В этом случае шпиндель для фрезера снабжается специальными отверстиями, через которые происходит подача охлаждающей жидкости. Она вбирает часть тепла, после чего удаляется в специальную емкость. Подобный способ снижения температуры металла характеризуется меньшей популярностью, так как с удалением жидкости может возникнуть довольно много трудностей.

- В последнее время все чаще встречается системы воздушного охлаждения. Она характеризуется тем, что в устройстве есть специальные отверстия, через которые воздух подается под большим давлением. Единственным недостатком подобного метода можно назвать скопление загрязняющих веществ на фильтре, так как при механической обработке образуется довольно много стружки и пыли.

За счет установки охлаждения есть возможность существенно повысить показатель производительности

Именно поэтому подобный узел является важной неотъемлемой частью оборудования с ЧПУ

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

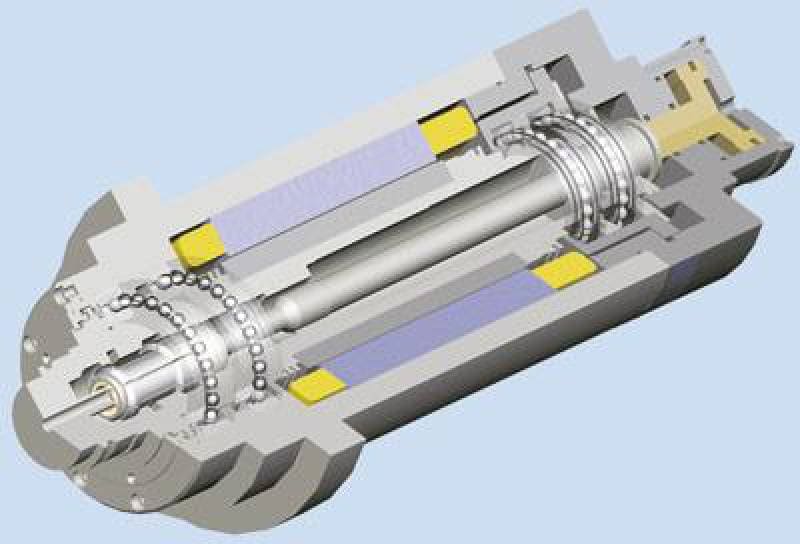

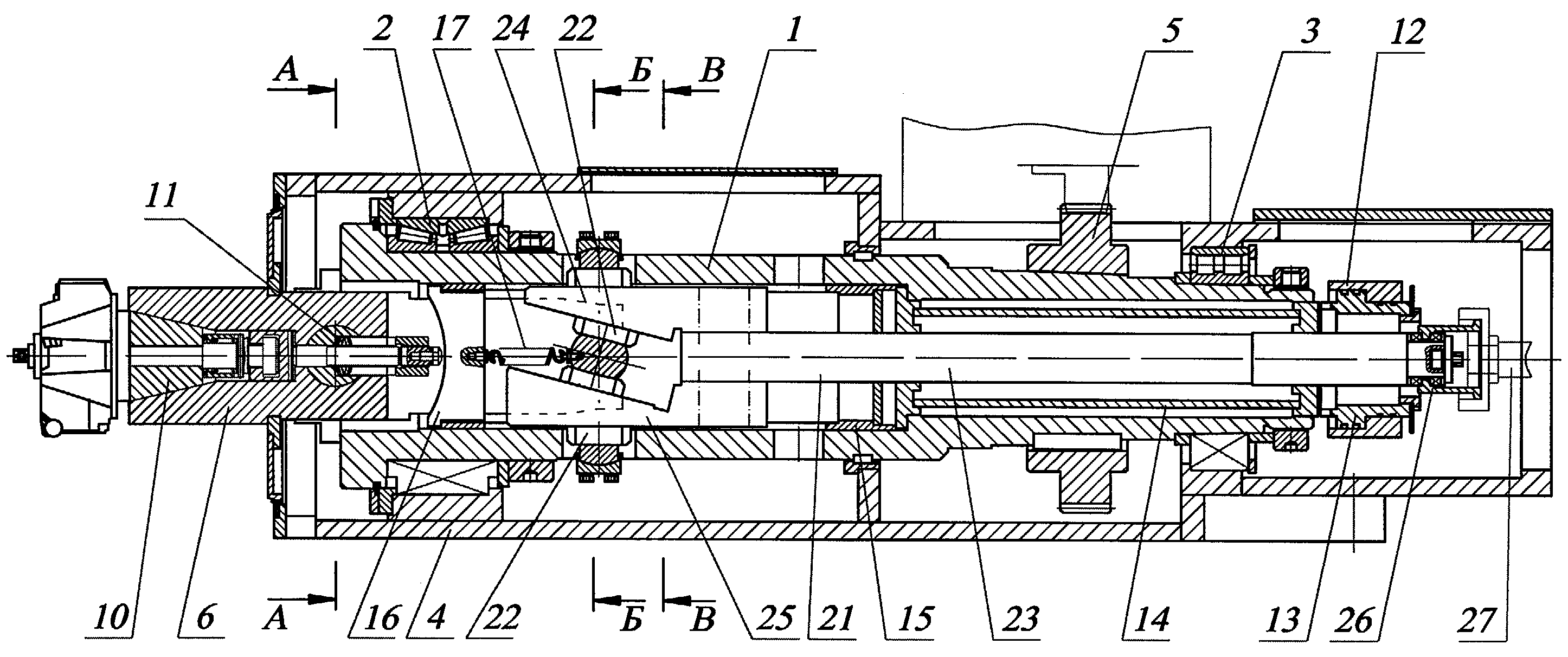

Конструкция

Выбор типа конструкции зависит от назначения обрабатывающего станка, его размеров, мощности привода, кинематической схемы, максимальной скорости с которой он должен вращаться.

Несмотря на обилие квалификационных признаков, узел состоит из следующих деталей:

- корпус;

- фиксирующие опоры (количество зависит от выбранной схемы);

- комплект подшипников;

- элементы крепления заготовки.

Корпус выполнен в форме вала. Он изготавливается цельным или полым в виде трубы. В нём расположены элементы крепления заготовок, режущего инструмента. Для различных станков его выполняют по индивидуальной конструкции.

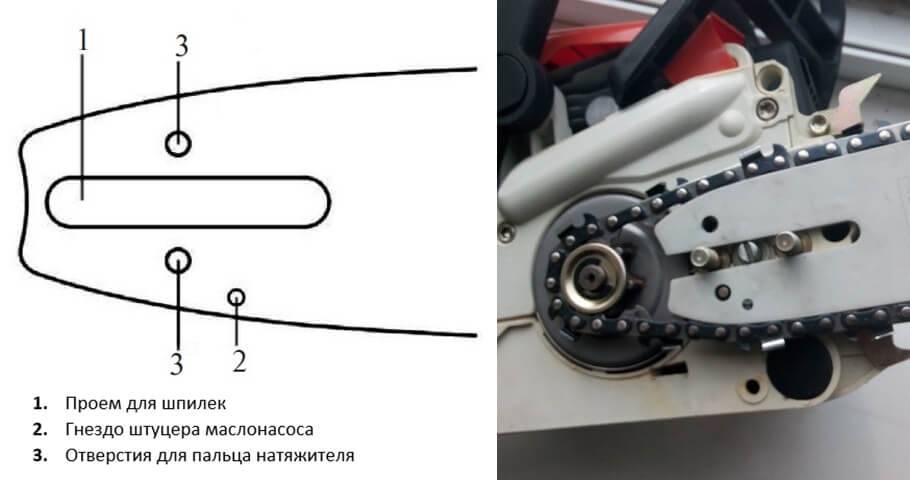

Входное отверстие шпиндельных узлов может выполняться в форме цилиндра или конуса (например, конуса Морзе, как у сверлильных станков). Для создания конуса в цилиндрический шпиндель вставляют специальную скалку.

В эти пазы вставляются сухари. После размещения хвостовика режущего инструмента производится крепление при помощи болтов.

Если по техническим причинам невозможно выполнить шпиндель в форме трубы (то есть полым) крепление оправок имеющих конический хвостовик производится накидным колпаком. Стенка оправки в этом случае снабжена двойным буртиком. В нём вырезаны лыски. В самом корпусе колпака выточена прямоугольная направляющая. В процессе сборки производится вращение оправки, которое позволяет надёжно закрепить устанавливаемую деталь. Такая конструкция позволяет производить быструю смену инструмента. В отдельных конструкциях предусмотрен специальный механизм крепления. Он предусматривает не только вращательное, но и поступательное движение.

При необходимости концы шпинделей оснащаются коническим хвостовиком. На его конце закрепляется элемент обрабатывающего инструмента. Он крепится в шпинделе с помощью фланца. Применение различных механизмов и способов крепления позволяет производить надёжную установку инструмента, центровку и балансировку.

Все шпиндельные изготавливаются из конструкционной легированной стали. При выборе материала учитывают характеристики станка, требования к шпиндельной головке, условия эксплуатации. Например, износостойкости фланцев, салазок, сухарей, самого корпуса и так далее

Особое внимание уделяется выбору подшипников

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

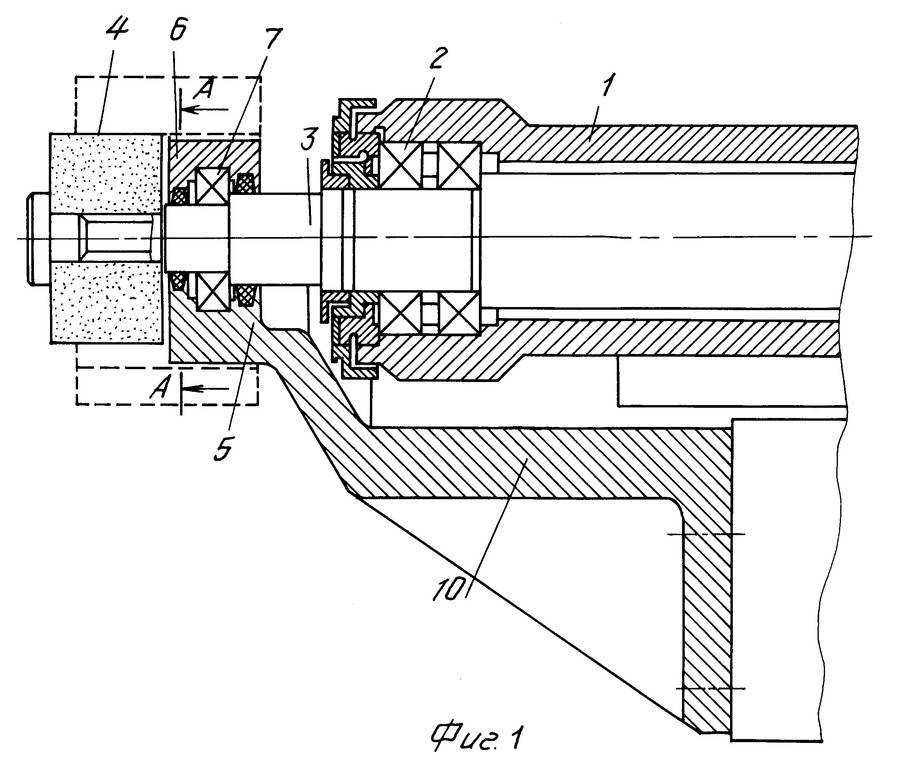

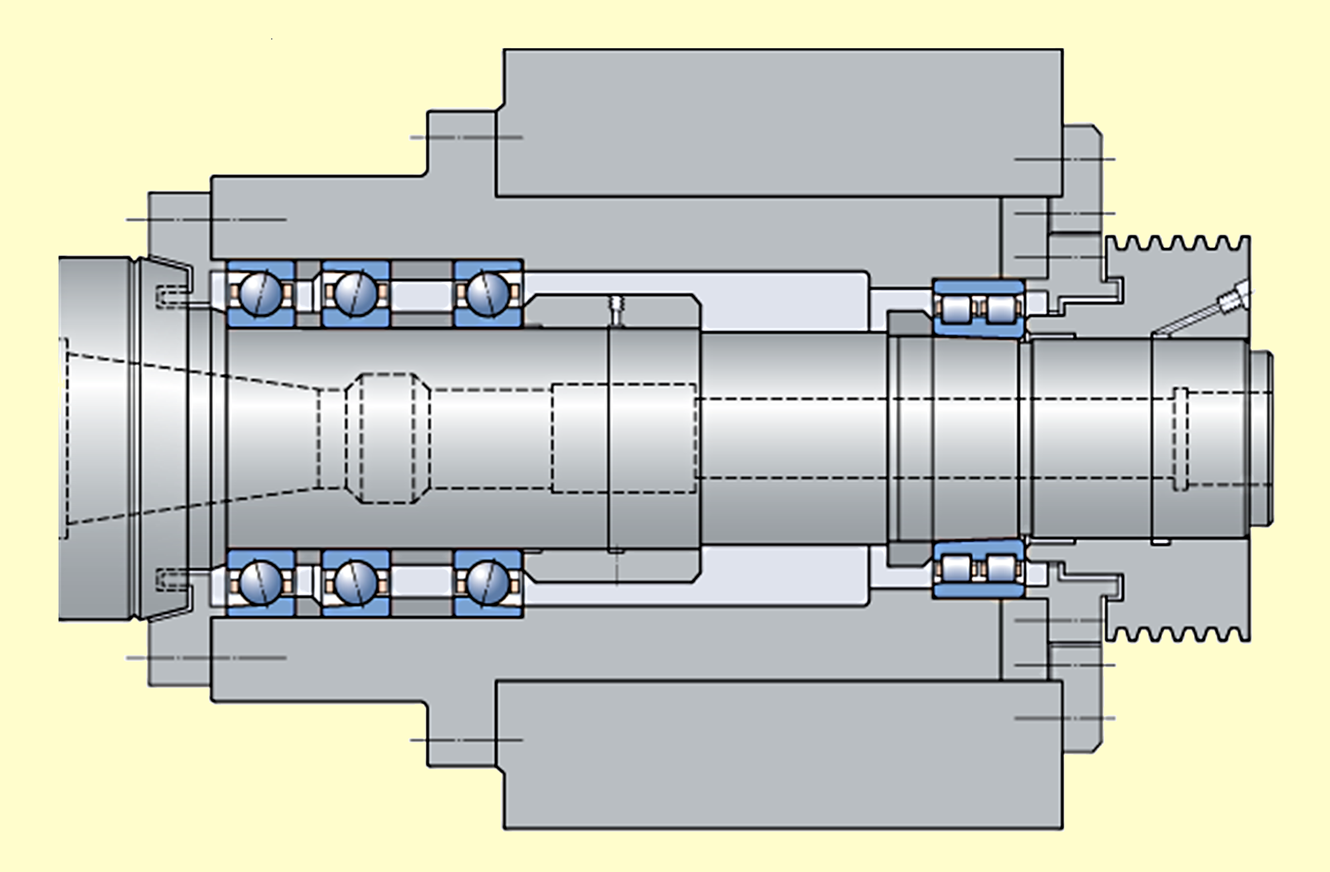

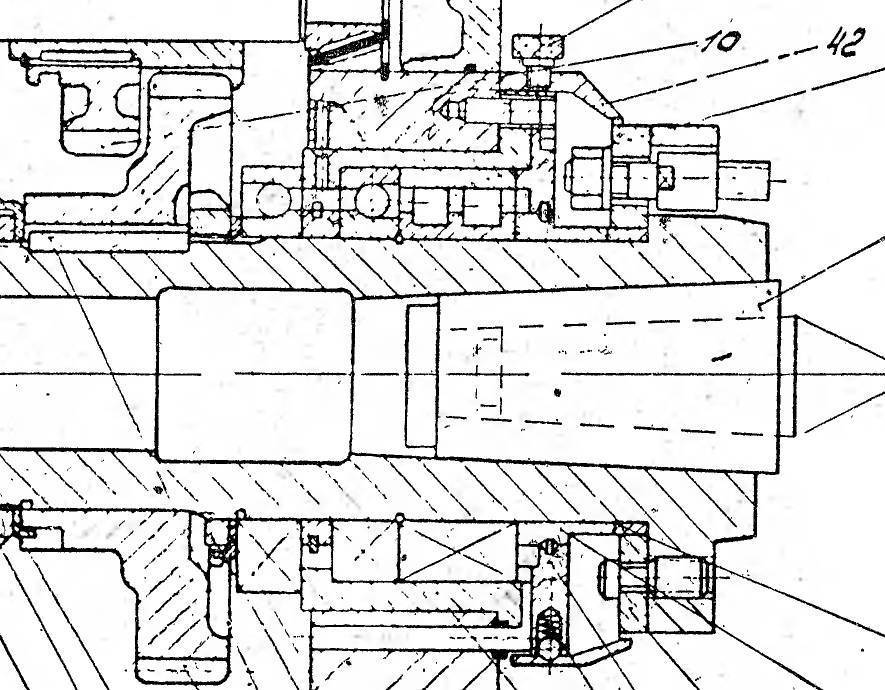

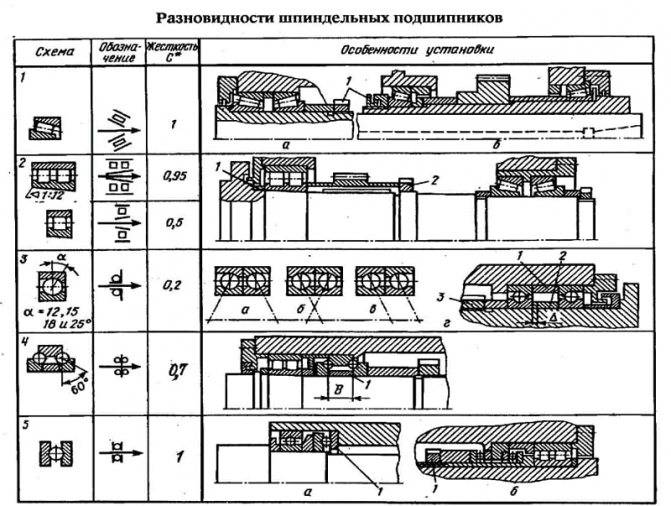

Многие характеристики обрабатывающих агрегатов зависят от применяемой последовательности размещения крепежных опор шпиндельного узла на станине.

В современных станках используют три схемы расположения таких опор.

В первой предусмотрены две опоры. Одна является передней, вторая задней. С помощью передней опоры осуществляется осевая и радиальная установка узла. Она получается достаточно сложной в изготовлении и требует тщательной настройки. Задняя опора выполняется динамически плавающей. Это производит демпфирование возникающей линейной деформации всего узла. Особенно явно она проявляется в результате нагрева.

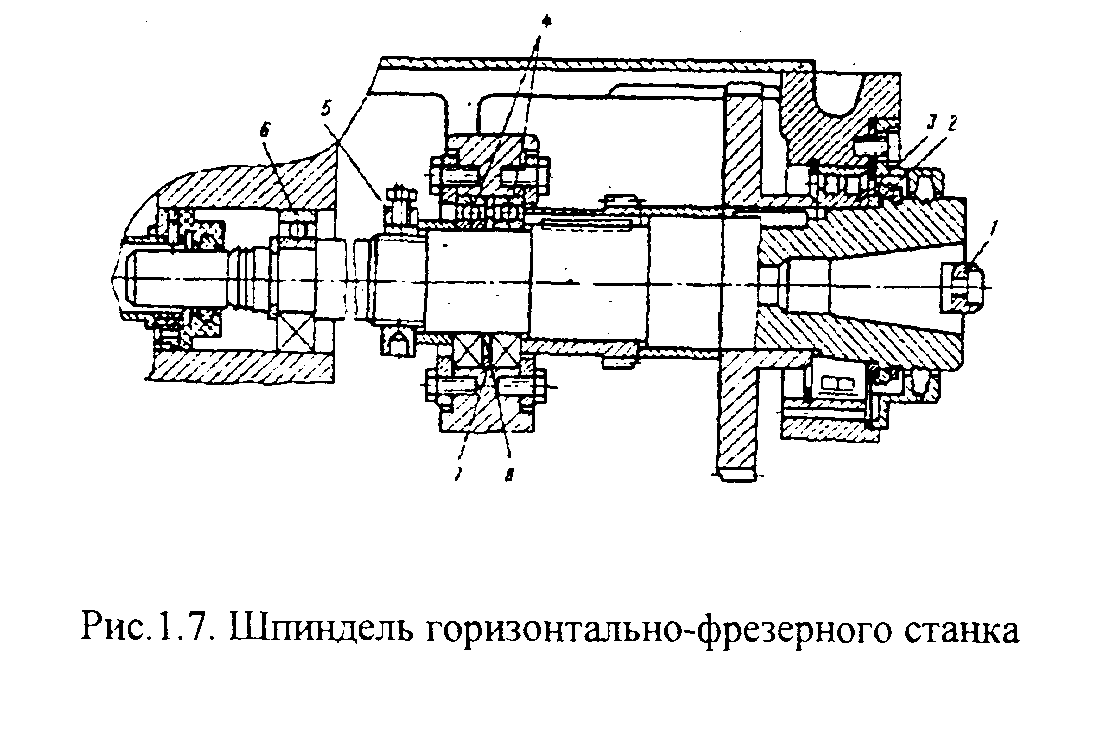

Такая конструкция шпиндельного узла широко применяется при креплении шпинделя в токарных станках средних размеров, сверлильных и фрезерных аппаратах. Горизонтально-расточной станок имеет данную схему. Для увеличения скорости вращения вместо упорных подшипников применяют радиально-упорные. Они позволяют стабилизировать вращение шпинделя и снижаю нагрев.

Во второй схеме опорные подшипники шпинделя располагают в задней опоре. Это позволяет упростить конструкцию и снизить нагрев всего узла. Однако приводит к росту температурных деформаций. Она применяется в шлифовальных станках.

Третья схема является наиболее универсальной. Такая шпиндельная система обладает более высокой надёжностью за счёт повышенной жесткости. При всех её достоинствах она обладает общим недостатком. Для неё требуется проводить регулировку натяжения подшипников раздельно. В результате снижается скорость перемещения узла. Для сверлильного станка чертёж выполняется по схеме с изменением длины подачи. Для увеличения быстроходности и снижения температурных деформаций современные разработчики уменьшают расстояние между опорами на сколько это возможно. Однако маленькое межопорное расстояние ограничивает номенклатуру обрабатываемых деталей. Эту схему применяют в станках средних размеров, которые предназначены для обработки деталей небольших размеров.