Каким инструментом можно измерить глубину шпоночного паза?

С недавних пор пользуюсь электронным штангельциркулем («колумбиком»). Небольшие проблемы со зрением он решает очень хорошо. Тем более, что точность измерения у него идеальна и сомнению не подлежит. Что касается рабочих процессов, то большую поддержку для столяра может оказать устройство под названием глубиномер для фрезерного станка. Оборудовав свой ручной фрезер таким устройством, испытываешь значительное облегчение в работе. Настроив глубину паза на приборе, можно уверенно контролировать дальнейшее фрезерование без постоянных проверок.

Таков электронный колумбик:

А это насадка на фрезер, электронный глубиномер:

Глубину шпоночного паза, да и любые другие отверстия (их глубину) можно измерить штангенциркулем, в общем-то это и есть тот самый нужный инструмент в Вашем случае.

Измерение производится линейкой-глубиномера, на схеме она под цифрой 5-ь.

Устанавливаем (торцом) штангенциркуль у края паза, или отверстия.

На инструменте есть подвижная часть (губки со штангой, при их выдвижении выдвигается и линейка глубиномера) опускаем «щуп» (линейку) до упора и фиксируем всю рамку винтом (зажимным).

Далее смотрим на шкалу и видим показания (размер по глубине паза) в миллиметрах.

Ещё проще работать со штангенциркулем у которого есть электронное табло.

Все действия те же, но размер глубины высвечивается на табло, что гораздо проще поиска «рисок» на шкале штангенциркуля.

Конечно использование штангенциркуля логично, если Вам нужен точный размер глубины паза, если с допуском +-, то можно и гвоздём, вставили гвоздь в паз до упора, отметили размер и сняли показания, по длине, рулеткой, но точность будет, гораздо худшей чем при работе со штангенциркулем.

Источник

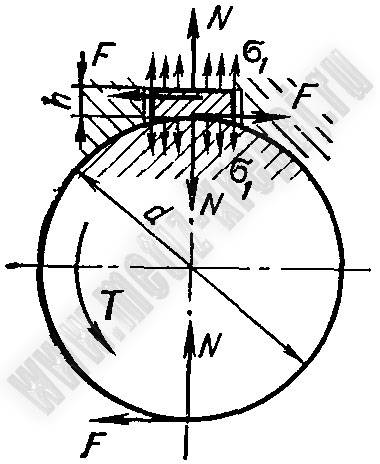

Фрикционная шпонка.

Рис. 3 Фрикционная шпонка (рис. 3) является одной из разновидностей клиновой шпонки. Конструкция соединения ясна из чертежа. В этом соединении нагрузка передается только трением. Поэтому его можно использовать как предохранительное при перегрузках. Кроме того, фрикционная шпонка позволяет регулировать положение ступицы на валу как в угловом, так и осевом направлении, что также используют на практике. При расчете прочности соединения обычно не учитывают влияния изменения формы первоначальной эпюры напряжений σ1 от действия момента сил трения (Nfh), приложенного к шпонке. В этом случае, рассмотрев равновесие вала, получим условие прочности соединения в виде

σ1σ1≈400÷500 кгс/см2

ПРИЛОЖЕНИЕ Г (справочное)

Зависимость параметров

шероховатости поверхности от допуска размера

Таблица Г.1

Допуск | Rа, мкм, не более для номинальных размеров, мм | |||

До | Св. | Св. | Св. | |

IT9 | 3,2 | 3,2 | 6,3 | 6,3 |

IT10 | 3,2 | 6,3 | 6,3 | 6,3 |

IT11 | 6,3 | 6,3 | 12,5 | 12,5 |

IT12, | 12,5 | 12,5 | 25 | 25 |

IT14, IT15 | 12,5 | 25 | 50 | 50 |

Примечания 1 Параметр шероховатости поверхностей с 2 Параметр шероховатости |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение | Номер | Обозначение | Номер |

А.1 | А.8 | ||

А.8 | |||

ОСТ 1015 | В.1 | ||

ОСТ 1024 | |||

ОСТ 1025 |

Ключевые

слова: соединения шпоночные, сегментные шпонки, сечения шпонок и пазов, допуски

и посадки

Основные параметры

Изготовление призматических шпонок своими руками – это сложный и малоэффективный процесс. Чтобы получить деталь с точными геометрическими параметрами сегодня у человека есть специальные станки.

Процесс изготовления начинается с выбора заготовки. Основным материалом для будущего изделия служат стали и сплавы, например, углеродистая Сталь 45. Она обладает высокими показателями прочности и выносливости, выдерживает колебания температур, а также устойчива к различным физико-химическим воздействиям. В зависимости от условий, где будет использоваться механизм или оборудование, в котором будет применена шпонка, можно выбрать и другой материал, соответствующий определенным требованиям к эксплуатации.

Дальнейший этап изготовления – это холодное или горячее волочение заготовки, с последующей калибровкой. Значение калибровки в этом процессе заключается в приближении требуемых значений размеров и характеристик детали по ГОСТу. После этого заготовка отрезается с помощью сверлильных, фрезерных или отрезных станков. Дальнейшая обработка происходит на фрезерном оборудовании, на котором получается достигнуть требуемые размеры призматических шпонок.

Геометрические параметры шпонок меняются в зависимости друг от друга. Так, шпонка призматическая din 6885, при значениях высоты и ширины в 4 мм может иметь длину в диапазоне 8–28 мм. Дальнейшее увеличение длины при заявленной ширине и высоте недопустимо, так как резко ухудшается надежность и долговечность изделия. В таблице ниже представлены размеры din 6885 выполненной из стали.

Стоит отметить, что она также может быть изготовлена из нержавеющей стали. Это позволит в некоторых случаях использовать заготовку меньшей толщины при требуемой длине.

Размеры шпонок должны соответствовать государственным стандартам независимо от типа их исполнения.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

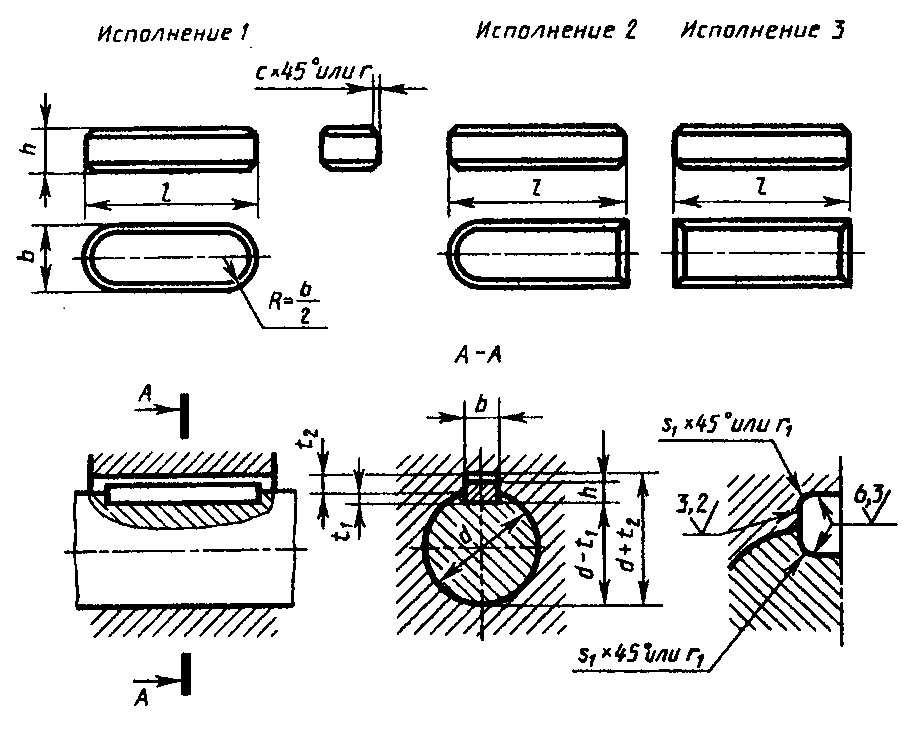

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

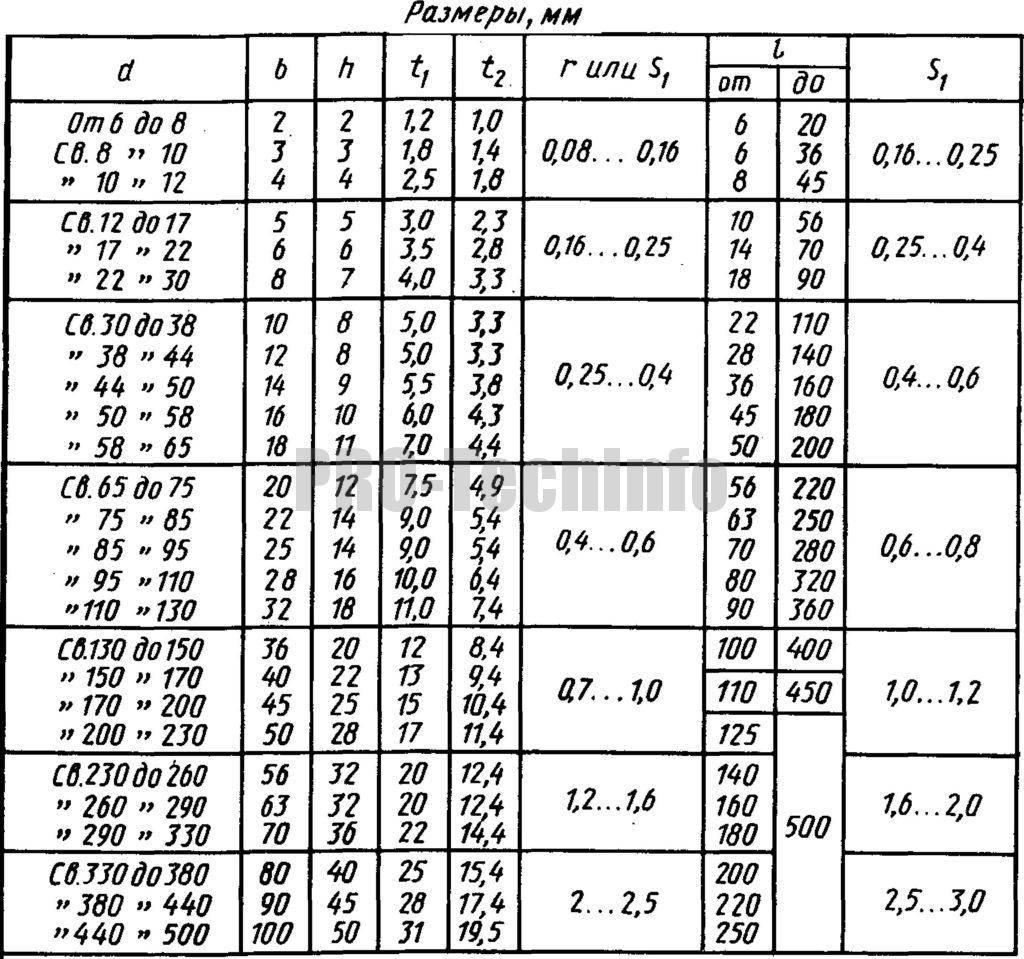

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

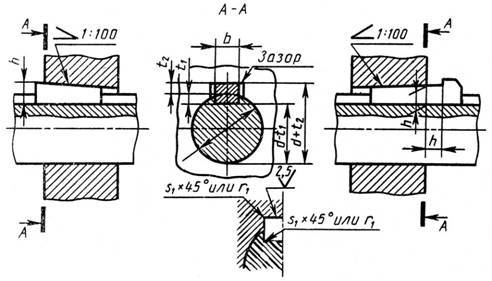

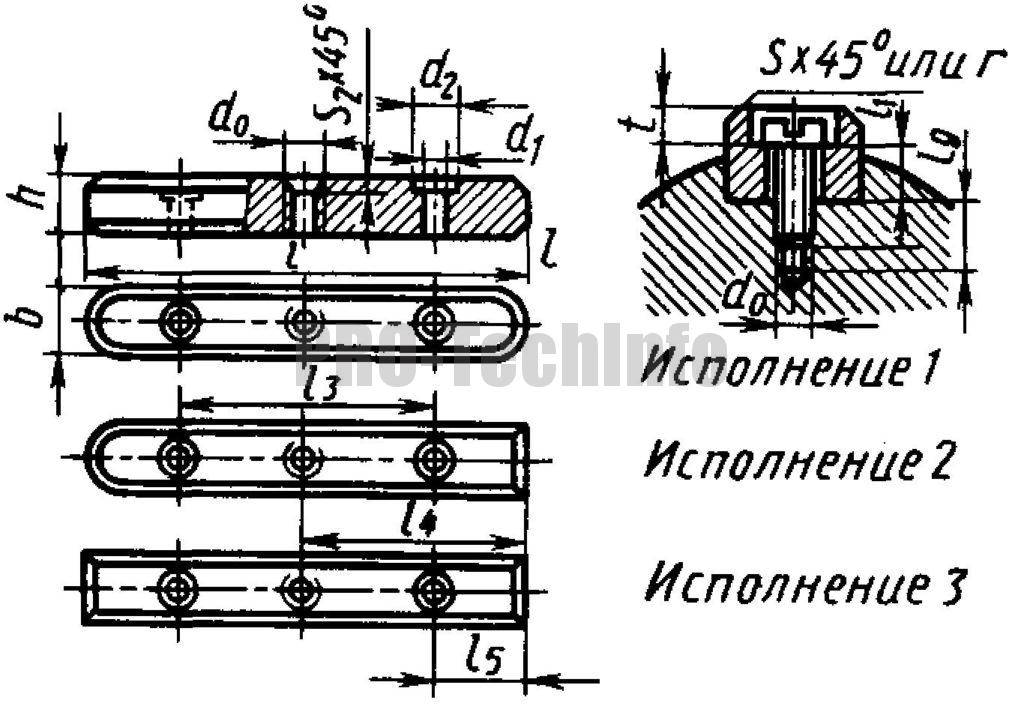

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

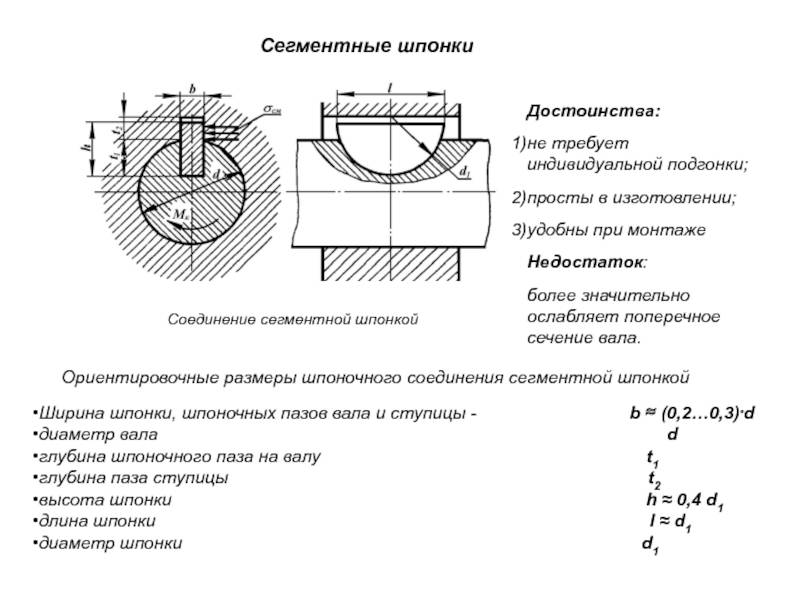

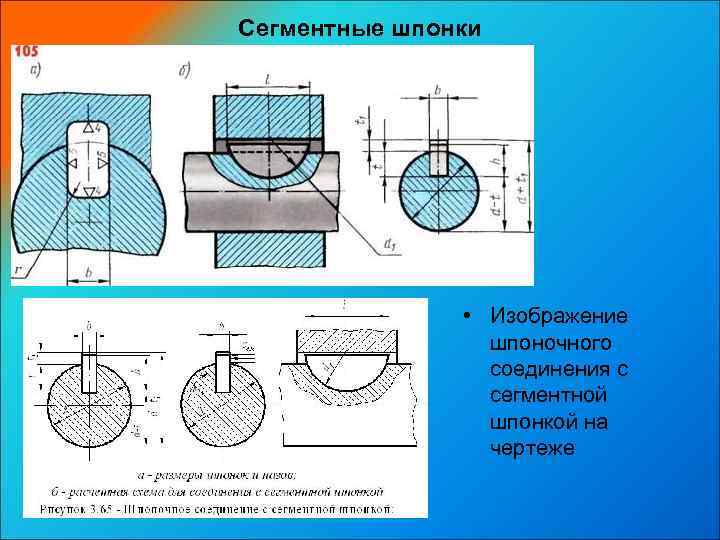

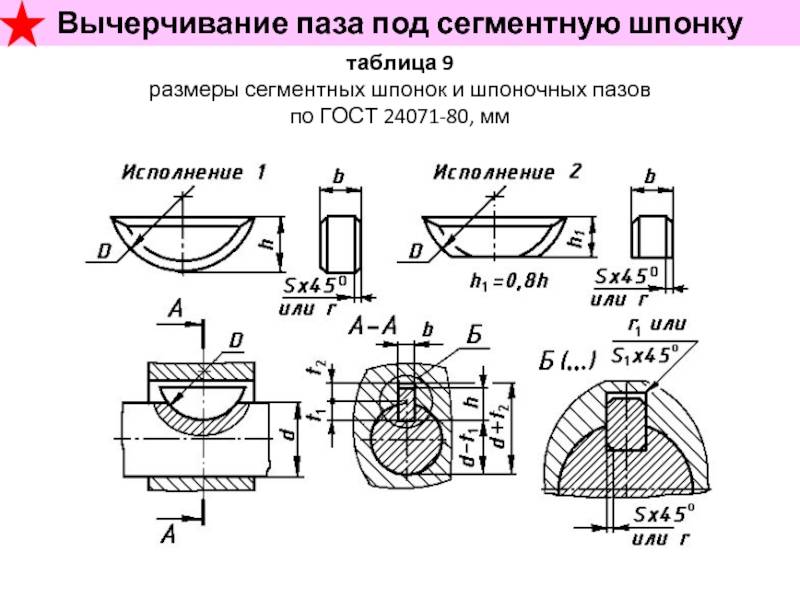

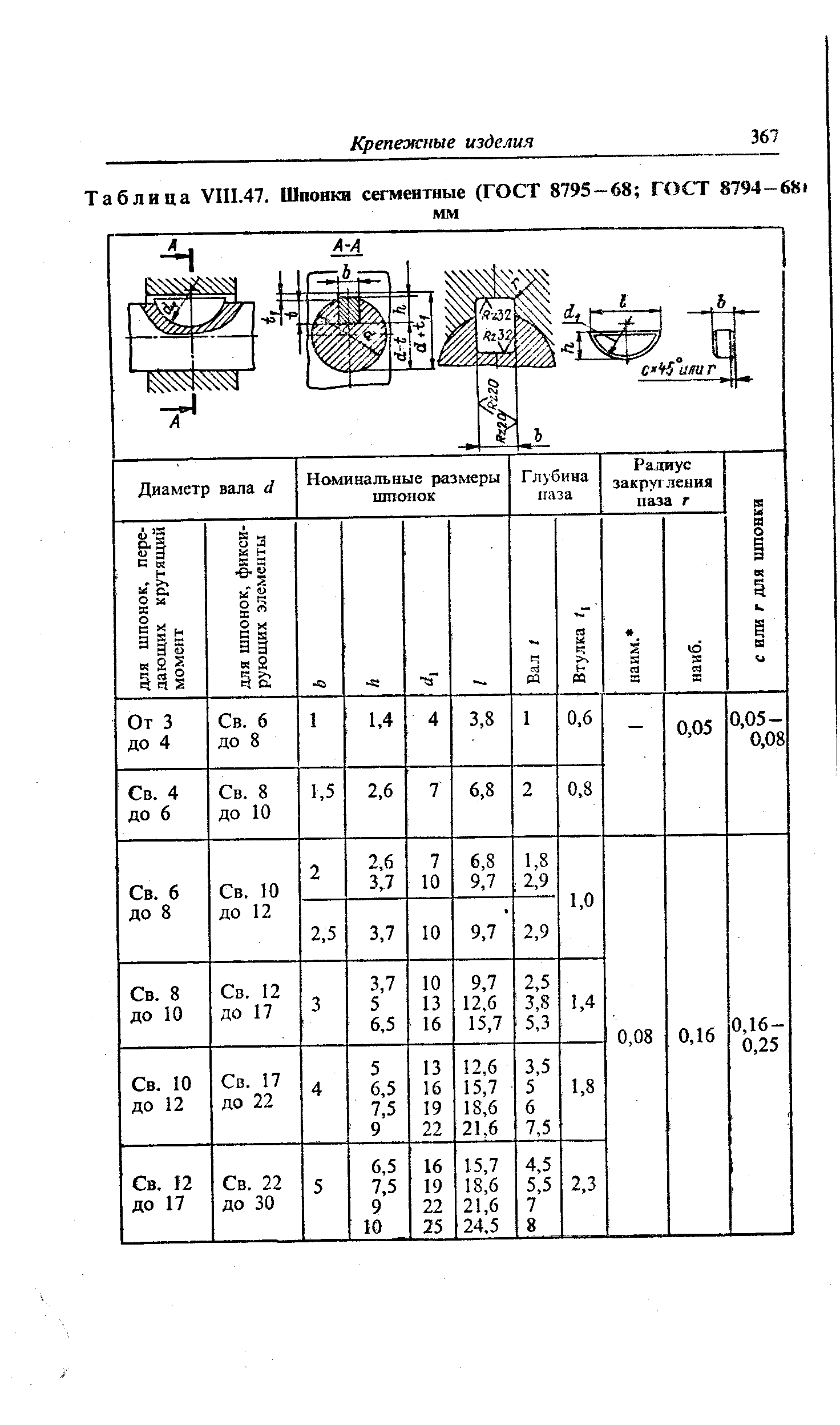

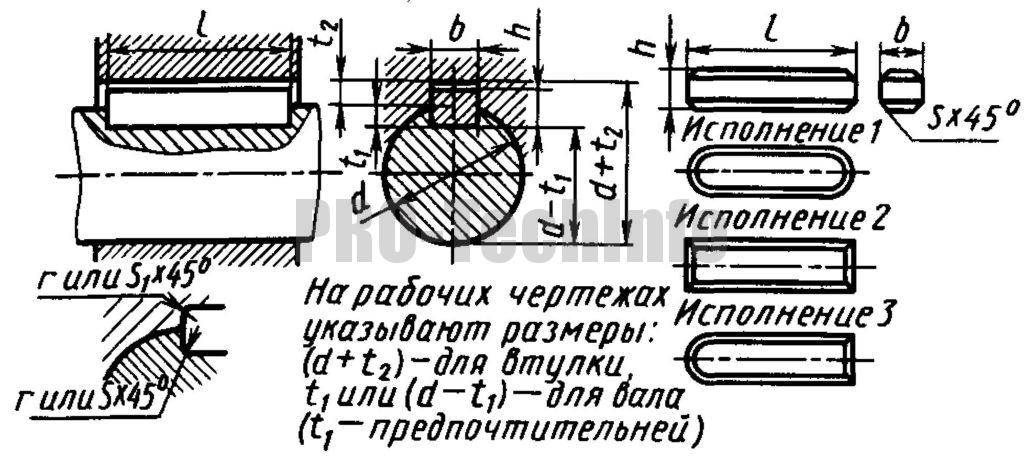

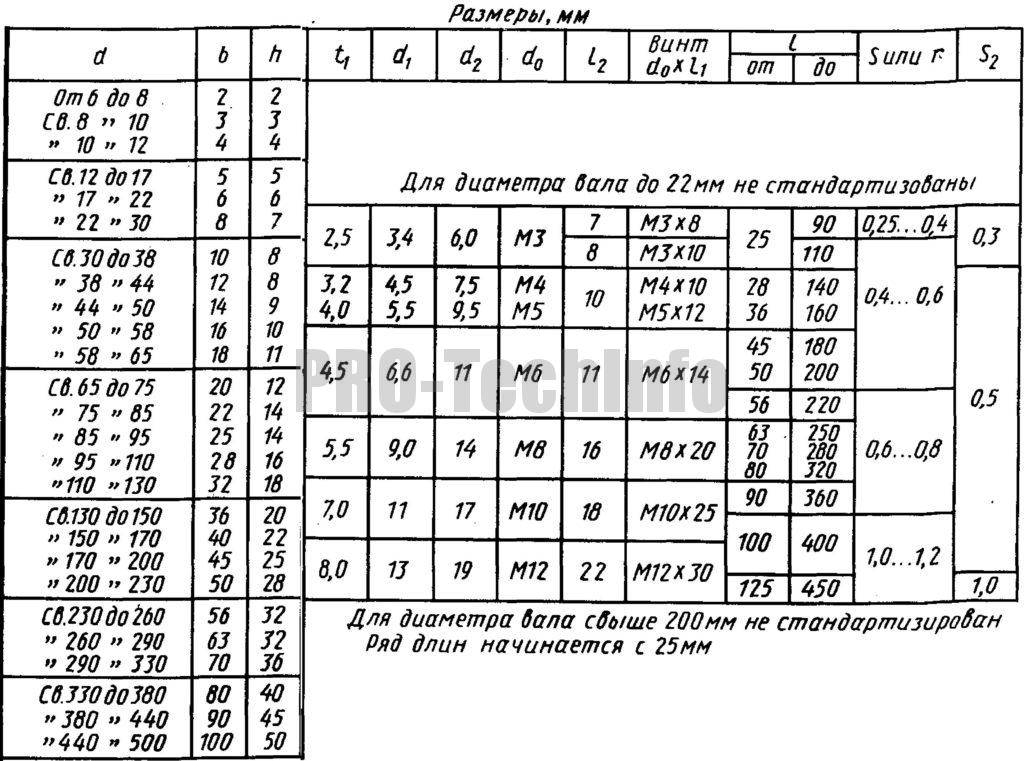

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

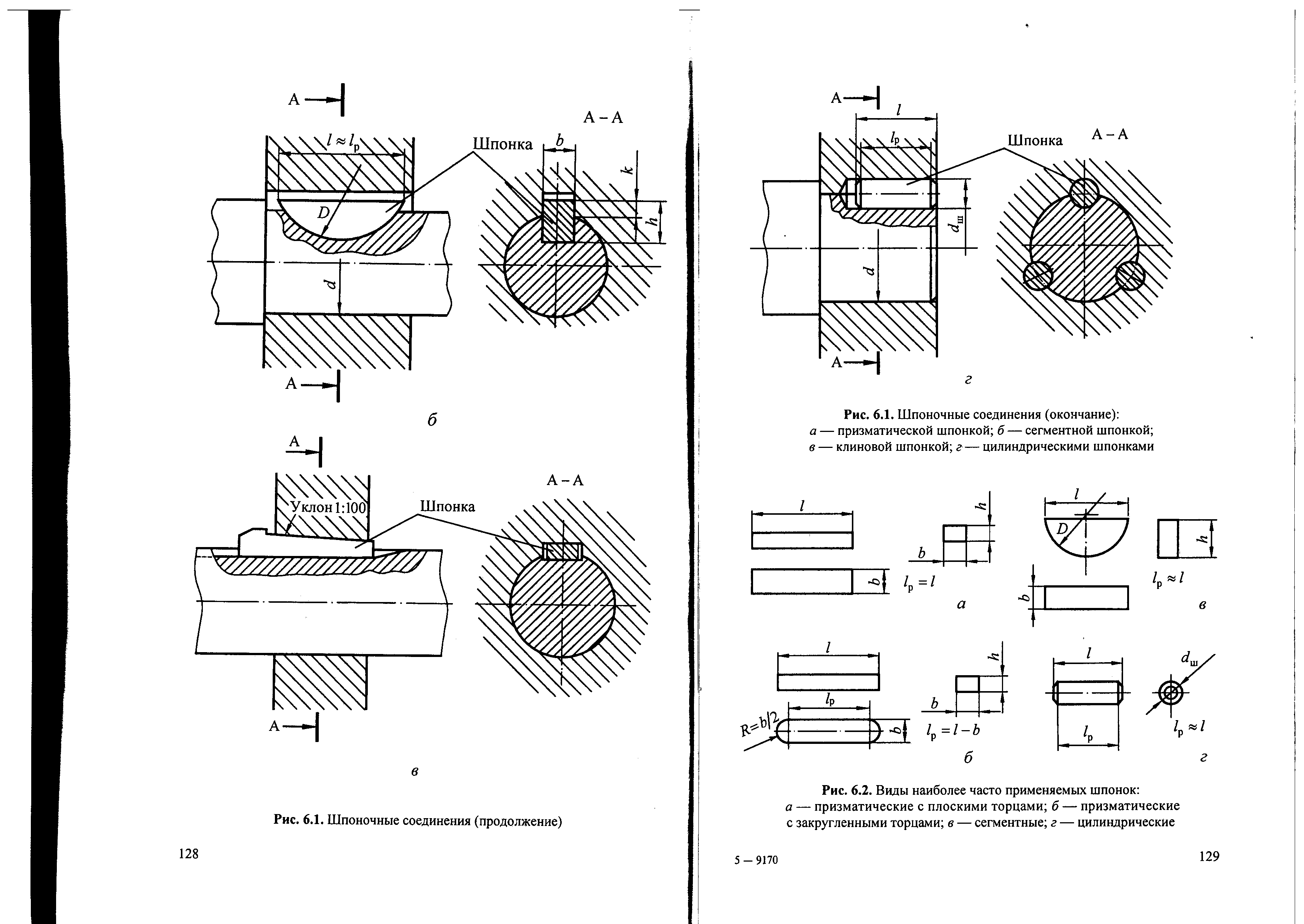

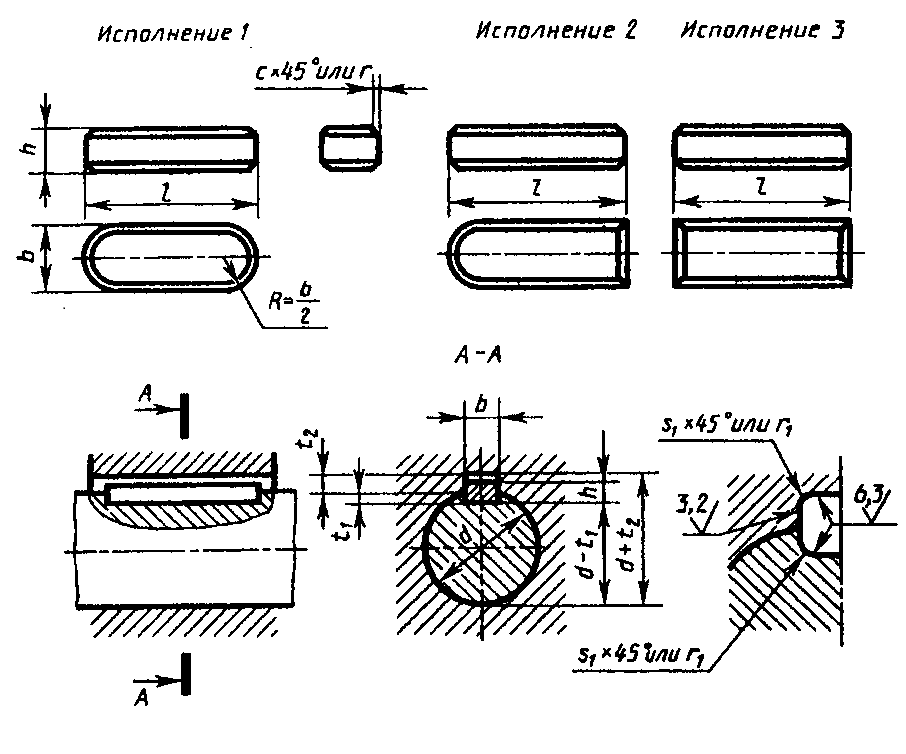

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Процесс долбления

Поскольку внутри втулка имеет свой радиус, то перед началом отсчета глубины паза необходимо его срезать, чтобы получить ровную площадку, которая будет нулевой точкой отсчета. Для этого с помощью суппорта двигаю резец вовнутрь втулки по продольным салазкам, снимая тончайшую стружку металла. После его возвращения в изначальное положение приближаю режущую кромку уже по поперечным салазкам к телу втулки на 0,1 мм. Снова делаю продольное движение по каретке. Процесс повторяю до тех пор, пока желоб не утратит радиус. Как только он уйдет, это и будет нулевая точка для отсчета.

Теперь приступаю к долблению шпоночного паза. В моем случае его глубина должна составлять 2,6 мм. Используя шаг по 0,1 мм потребуется сделать 26 движений резца, чтобы достичь такой глубины.

После углубления паза на 2,6 мм нужно не меняя настройки на лимбе сделать еще несколько повторных движений резца, чтобы подчистить плоскость от мелких заусениц. Далее втулка извлекается из патрона. Ее второй торец довольно грубый, но это легко решается. В резцедержатель снова устанавливается расточной резец, и снимаются аккуратные фаски. После этого втулку можно использовать по предназначению.

Долбление на токарном станке продолжительный, хотя и не сложный процесс. В моем случае продольное движение суппорта моторизировано, поэтому все делается относительно быстро. Продолбить паз возможно и на бюджетных станках с ручным приводом, но в этом случае времени понадобится значительно больше.

Соединения шпоночные с призматическими шпонками. Размеры, мм

Призматические шпонки разделяют на:

- обыкновенные,

- высокие,

- направляющие.

Обыкновенные и высокие шпонки применяют в неподвижных соединениях.

Таблица 1, а

Шпонки направляющие с креплением на валу по ГОСТ 8790-79 (СТ СЭВ 5612-86)

При необходимости осевого перемещения деталей применяют направляющие шпонки такого же сечения, как и обыкновенные, но закрепляют их на валу винтами.

В табл. 1, а и б приведены размеры сечения призматических обыкновенных и направляющих шпонок и пазов.

Таблица 1, б

Предусматривается три исполнения шпонок:

- с закругленными торцами;

- с плоскими тордами;

- с одним закругленным и другим плоским торцом.

Условные обозначения обыкновенных и направляющих призматических шпонок

Пример условного обозначения шпонки исполнения 1 по ГОСТ 23360-78 и ГОСТ 8790-79 соответственно размерами b=18мм, h=11мм, l=70мм:

Шпонка 18х11х70 ГОСТ 23360-78 Шпонка 18х11х70 ГОСТ 8790-79

То же, исполнение 2:

Шпонка 2 — 18х11х70 ГОСТ 23360-78 Шпонка 2 — 18х11х70 ГОСТ 8790-79

В табл. 2 приведен ряд длин шпонок, предусмотренных ГОСТ 23360-78 и ГОСТ 8790-79.

Соединения шпоночные с призматическими шпонками. Размеры, мм

Призматические шпонки разделяют на:

- обыкновенные,

- высокие,

- направляющие.

Обыкновенные и высокие шпонки применяют в неподвижных соединениях.

Таблица 1, а

Шпонки направляющие с креплением на валу по ГОСТ 8790-79 (СТ СЭВ 5612-86)

При необходимости осевого перемещения деталей применяют направляющие шпонки такого же сечения, как и обыкновенные, но закрепляют их на валу винтами.

В табл. 1, а и б приведены размеры сечения призматических обыкновенных и направляющих шпонок и пазов.

Таблица 1, б

Предусматривается три исполнения шпонок:

- с закругленными торцами;

- с плоскими тордами;

- с одним закругленным и другим плоским торцом.

Условные обозначения обыкновенных и направляющих призматических шпонок

Пример условного обозначения шпонки исполнения 1 по ГОСТ 23360-78 и ГОСТ 8790-79 соответственно размерами b=18мм, h=11мм, l=70мм:

Шпонка 18х11х70 ГОСТ 23360-78 Шпонка 18х11х70 ГОСТ 8790-79

То же, исполнение 2:

Шпонка 2 — 18х11х70 ГОСТ 23360-78 Шпонка 2 — 18х11х70 ГОСТ 8790-79

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Допуски шпоночных соединений

Данное определение является немалозначимым. Для обеспечения качества работы назначают допуски шпоночных соединений

Это важно знать. Определяет шпоночные соединения ГОСТ 2.308–79 «Единая система конструкторской документации

Указание на чертежах допусков формы и расположения поверхностей». Это соответствующая документальная база.

Числовые параметры допусков расположения устанавливают с учетом следующих соотношений: Т (пар) = 0,6 Т (ш); Т (сим0) = 4,0 Т (ш).

Где указанные обозначения предусматривают:

— Т (ш) – допуск ширины паза шпоночного b.

— Т (пар) – указанный параметр параллельности.

— Т (сим) – значение допуска симметричности в диаметральном выражении.

Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.

СОЕДИНЕНИЯ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ.

Для соединений с валами зубчатых колес, шкивов ременных передач, маховиков, муфт и других деталей машин, когда к точности центрирования соединяемых деталей не предъявляют высоких требований, применяют шпонки.

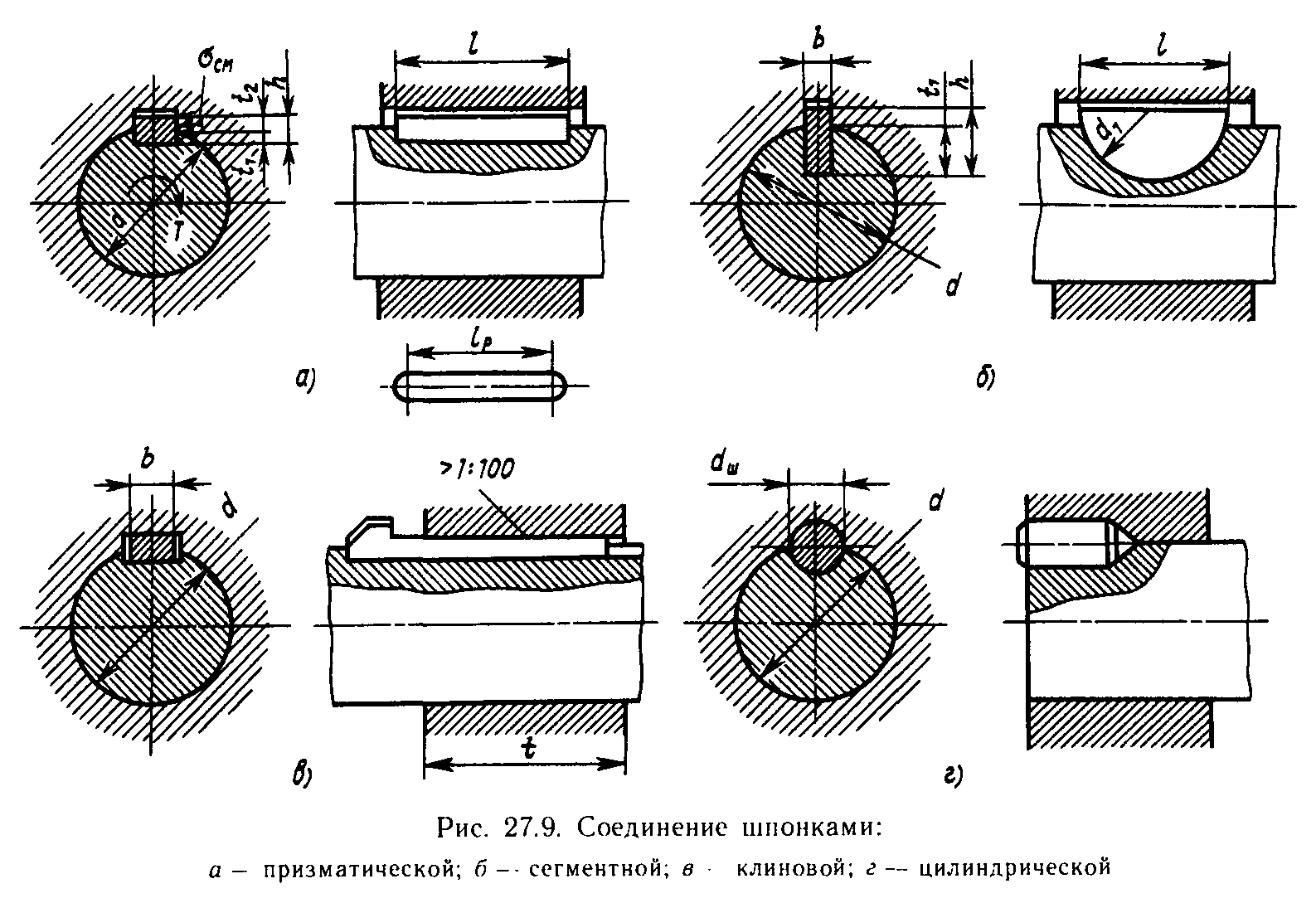

В зависимости от геометрической формы шпонок соединения разделяют на призматические, сегментные, клиновые и тангенциальные. В машиностроении наибольшее применение получили соединения с призматическими и сегментными шпонками.

Использование призматических шпонок дает возможность более точно центрировать сопрягаемые элементы и получать как неподвижные, так и подвижные соединения. Соединения с сегментными шпонками служат для образования только неподвижных соединений.

ГОСТ 23360-78 устанавливает размеры, допуски и посадки для соединений с призматическими шпонками (рис.1.56).

| Рис. 1.56 |

Основными размерами призматических шпонок являются ширина b, высота h и длина l.

| Рис. 1.57 |

Глубина паза у вала под шпонку

задается размеромt1 илиd – t1, глубина паза у отверстия под шпонку — размером t2 илиd+t2 .

Шпонки изготавливаются:

по ширине b —

сполем допуска h9,

по высоте h

— сполем допуска hll (приh =2…6 мм — поh9),по длине l-

сполем допуска h14.

длину пазов

вала и отверстия под шпонку — с полем допуска Н15,

глубину пазов

вала и втулки — с полем допуска Н12.

Работоспособность шпоночных соединений определяется характером посадок по ширине b

шпонки.Посадки выполняют только всистеме вала. Стандартом предусмотрено для призматических шпонок три вида соединения

дляпредпочтительного применения (рис.1.58):

| Рис.1.58 |

свободное —

соединение с гарантированным зазором для возможности перемещения втулки вдоль вала (шпонка является направляющей; в случае необходимости иметь более прочное соединение шпонки с валом, применяют шпонки с креплением на валу винтами). Соединение подвижное. Для ширины паза на валу задается поле допуска Н9 и для ширины паза втулки – D10;

нормальное —

соединение с переходной посадкой, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допускаN9 и для ширины паза отверстия —JS9;плотное

— соединение с переходной посадкой, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допускаР9. Допускаются любые сочетания указанных полей допусков для ширины пазов вала и отверстия.

В зависимости от функционального назначения шпоночного соединения (подвижное или неподвижное) назначают требования по шероховатости: для рабочих поверхностей шпонки и пазов параметр шероховатости Ra

колеблется от 1,6 до 3,2 мкм; для нерабочих поверхностей шпонки и пазовRa устанавливают в пределах от 6,3 до 12,5 мкм.

| Рис. 1.59 |

В условном обозначении призматической шпонки указывают вид исполнения (кроме исполнения 1), ее размеры и стандарт.

Например:

условное обозначение для шпонки исполнения I с размерами: b=

18 мм,h =11 мм, l=100 мм:

шпонка 18 х 11 х 100 ГОСТ 23360-78;

для шпонки исполнения 2:

шпонка 2-18 х 11 х 100 ГОСТ 23360-78.

Обозначение посадок шпоночного соединения на сборочном чертеже представлено на рис. 1.59.

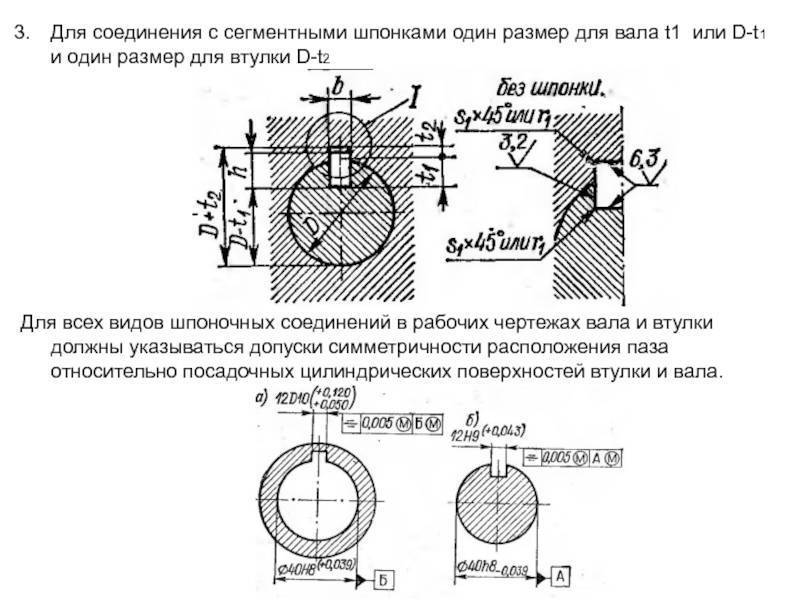

СОЕДИНЕНИЕ С СЕГМЕНТНЫМИ ШПОНКАМИ.

ГОСТ 24071-80 устанавливает размеры, допуски и посадки соединений с сегментными шпонками (рис. 1.60).

| Рис. 1.60 |

В таких соединениях предусмотрено два вида

исполнения шпонок:

исполнения 1

используется для передачи крутящих моментов

исполнения 2

используется для фиксации элементов конструкции

| Рис. 1.61 |

Сегментные шпонки выполняют

по ширине с полем допуска

h9,

по высоте — с полем допуска

h11,

по диаметру — с полем допуски

h12.

По ширине для соединений с сегментными шпонками для предпочтительного применения установлено два варианта соединений: нормальное

иплотное с использованием тех же полей допусков, что и для соединений с призматическими шпонками.Посадки осуществляют всистеме вала.В условном обозначении сегментной шпонки указывают вид исполнения (кроме исполнения 1), размер сечения b

xh и стандарт.

Например:

условное обозначение сегментной шпонки исполнения 1 сечением b

xh = 5 х 6,5 мм:

шпонка 5 х 6,5 ГОСТ 24071-80;

для шпонки исполнения 2 сечением b

xh1 = 5 x 5,2 мм:

шпонка 2-5×5,2 ГОСТ 24071-80.

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

= 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

= 0,5(D+K)bL[τср

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |