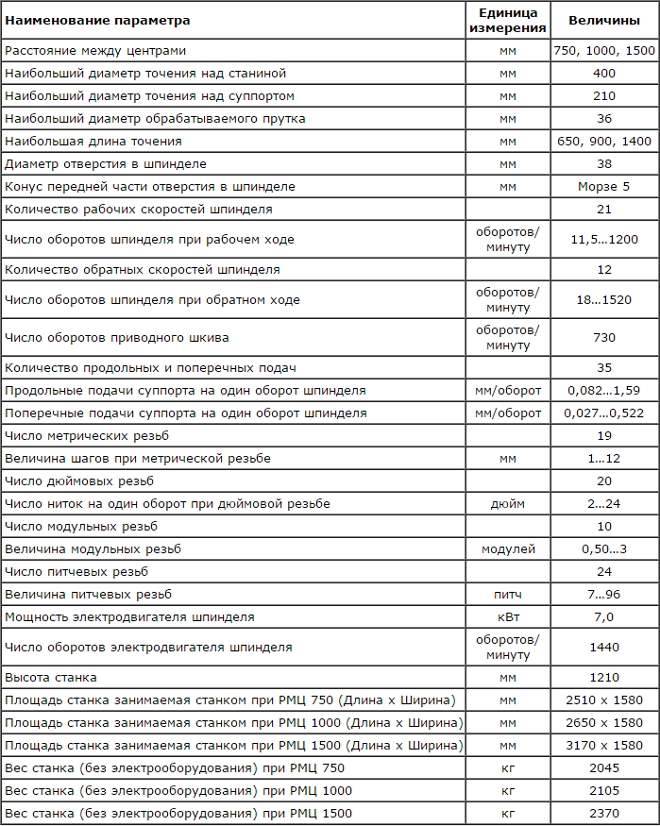

Таблицы токарно-винторезного станка 1В62Г

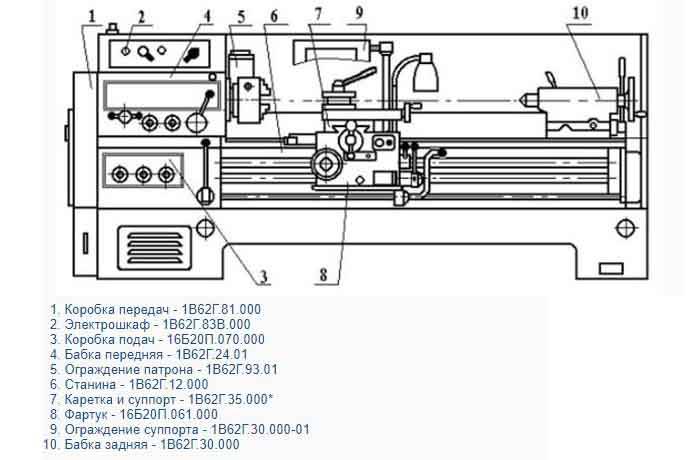

Основные узлы

Основные узлы станка 1В62Г

- Станок имеет литую чугунную станину (6) с двумя тумбами. Профили направляющих станины формы Т-образной с одной стороны, а с другой «ласточкин хвост», имеют клинья для регулировки. В совокупности это позволяет жестко удерживать суппорт, тем самым повышается класс точности в сравнении с другими станками, у которых профили простые призматические.

- Слева на станине смонтирована передняя бабка (4), в которой размещена коробка скоростей. На ней находятся рукоятки для переключения скоростей и подач. Переднюю бабку можно разворачивать в пазах, что дает смещение центра и обтачивание пологих конусов.

- Справа на станине располагается подвижная задняя бабка (10). Посредством вращающегося центра в пиноли бабки прижимаются и обрабатываются длинные заготовки. Бабка обеспечена механическим зажимом и плавным перемещением за счет воздушной подушки. Благодаря коническому отверстию в пиноли задней бабки, в неё можно вставлять сверла, зенковки, метчики, развертки и центра вращающиеся и неподвижные. Это позволяет производить сверление, зенкерование и поджим детали.

Задняя бабка станка 1В62Г

- Снизу посередине смонтирован фартук (8). Он передает движение суппорта, а также с помощью винта позволяет нарезать резьбу в деталях

- Над фартуком располагается каретка и суппорт (7), на них расположен резцедержатель с поворотной головкой

- Ограждение патрона и суппорта (5 и 9) служат для защиты токаря от стружки и охлаждающей жидкости

- Электрошкаф (2) находится за станком. В нем собраны все органы управления по электрической части

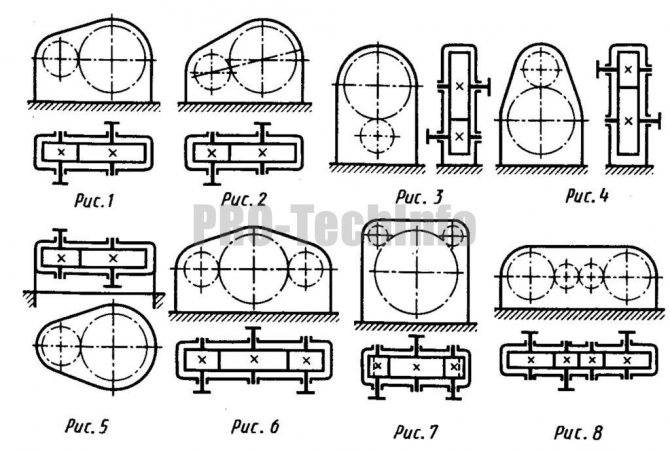

Обозначение частей изделий для модификаций

Для сборки узловых частей аппарата применены высококачественные материалы из стали и чугуна, станина имеет шлифованные поверхности, что увеличивает срок службы и позволяет производить ремонты по плану, предусмотренному заводом изготовителем.

Коробка передач, фартук и коробка подач снабжены принудительной смазкой, что увеличивает срок службы трущихся частей.

Таблица для нарезания резьбы токарного станка 1В62Г

На токарном станке для нарезки резьбы нужно настроить шестерни коробки подач и шестерни гитары подач, чтобы они вошли в зацепление. Эта синхронность настраивается так, чтобы движение резца на суппорте образовывало профиль зуба за один оборот шпинделя. Для этого существуют таблицы нарезания резьбы, по которым с помощью рукояток и рычагов настраивают различные комбинации зацепления шестерен.

Таблица настройки станка для нарезания резьб

Полезно знать. Дюймовую резьбу, с нитками 11 и 19 можно нарезать, не перестраивая шестерни в блоке сменных шестерен. Это является особенностью этой модели.

На станке имеются 3 трех фазных двигателя:

- для основного привода 7,5 кВт;

- для движения суппорта

- для охлаждающей жидкости.

Правила эксплуатации

Опоры для установки станка

Для нормальной работы станка его следует установить на предварительно подготовленную платформу. Она должна не только выдержать номинальную массу (2045), но частично гасить колебания, возникающие в результате работы.

После предварительной настройки и подключения к сети следует установить и включить шпиндель на максимальное число оборотов на холостом ходу. Во время выполнения этой процедуры проверяется уровень масла. Окончательную настройку режимов выполняют согласно технической документации.

Характеристики токарного станка 1М61

- конструктивные нюансы механизма дают возможность обработки изделий длиной до 1 м, а наибольшая длина поверхности обрабатываемой заготовки достигает 65 см;

- высота державки деталей, вставляемых в резцедержку, не должна быть более 2,5 см;

- шпиндель, оборачивающийся при 24 скоростях в прямом и в реверсивном движении. Интервал скоростей варьируется от 12,5 до 1600 об/мин. Диаметр отверстия в нем – 3,5 см, а диаметр изделий составляет 3,2 см;

- за счет специфики конструкции, пиноль способна двигаться на промежутке до 10 см;

- предельный диаметр оттачиваемой заготовки над суппортом составляет 16 см;

- суппорт машины способен двигаться поперек на длину до 20 см, а вдоль – до 60 см;

- предельный диаметр обтачиваемого изделия над станиной – 32 см;

- высота резца – 2,5 см;

- передвижение каретки суппорта – 60 см, салазок – 120 см;

- мощность основного электромотора станка составляет 4 кВт, а охлаждающего электронасоса – 0,12 кВт.

Основной электродвигатель запускается оператором машины с помощью особой рукоятки. Для запуска реверсивного движения при создании резьбы оператору необходимо провернуть эту же ручку из самой высшей в самую низкую точку.

Перед использованием электронасоса требуется узнать определенные данные с указателя степени загруженности. Из паспорта винторезной машины оператор может получить информацию, как верно подбирать шестерни, устанавливать конкретный шаг при осуществлении резьбы. Помимо этого, в нем описывается положение ручек при исполнении задач мастером.

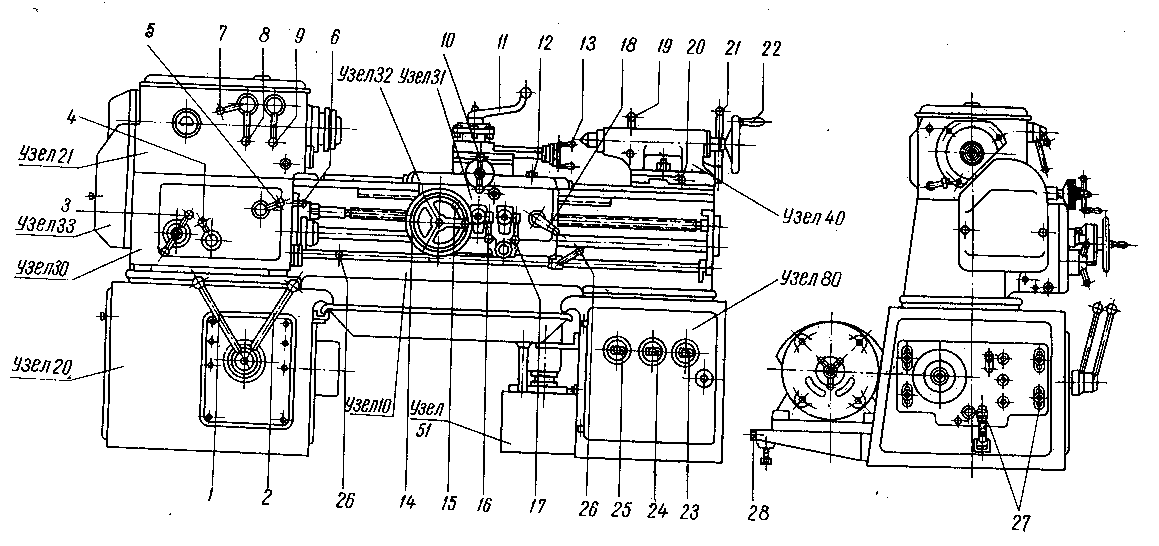

Основные узлы

Основные узлы станка 1м61п:

- Станина.

- Коробка передач.

- Коробка скоростей.

- Суппорт.

- Задняя бабка.

- Коробка подач.

- Защищающий экран.

- Узел электрооборудования.

- Фартук.

- Охлаждающий механизм.

Станина сделана из чугуна литьевым способом, что повышает устойчивость и отчасти погашает колебания, появляющиеся в процессе работы. Блоки с деталями электрического оборудования располагаются справа от кронштейна. Винторезная машина способна работать с трехфазным током переменного вида при напряжении в 380 вольт.

Расположение органов управления

У механизма присутствуют следующие рукоятки, отвечающие за управление:

- Для перемещения салазок и каретки в механическом режиме.

- Для перемещения салазок.

- Соединения со станиной у задней бабки.

- Зажима пиноли, её перемещения.

- Управления ходовым винтом.

- Поворота резцовой индексируемой головки, её крепления.

- Муфтой фрикционной части.

- Шаг и положение резьбы – на нормальном, либо максимальном уровне.

- Для управления шестернёй.

- Выбора вида резьбы.

- Для левой резьбы, подачи.

- Показателя шага резьбы, подачи.

- Частоты работы шпинделя.

У каждой рукоятки несколько положений, чтобы управления было функциональным.

Передняя бабка

Общий паспорт с техническими параметрами подтвердит, что деталь способствует тому, что шпинделю передаётся определённая частота при вращениях. Сколько операций проводят мастера – столько и выставляется частот. Передняя бабка устроена так, что способствует появлению следующих возможностей:

- Резьба многозаходного типа.

- Правосторонняя резьба, либо обратная левая.

- Увеличенное в 8, 32 передаточное число.

- Резьба, увеличенная в 16 с шагом больше в 4 раза по сравнению со стандартным.

Задняя бабка

Направляющие элементы продвигают задние бабки вперёд. Обязательно крепление к станине. Определённое закрепление этого узла позволит выполнять те или иные определённые работы. Дополнительными фиксаторами становятся эксцентрик рукояти вместе с простой рычажной системой. Пиноль дополнительно крепится тоже рукояткой. Вращательные движения рычага обуславливаются смещением рукоятки.

Характерно активное применение поперечных смещений задних бабок. Конусы пологой формы не должны доставить проблем. Благодаря чему просто ювелирно обрабатывать детали, чьи габариты небольшие. Метрическая резьба делается с минимальной глубиной.

Суппорт

Главное назначение – перемещение резца, закреплённого в резцедержателе. Такое движение проводится вдоль оси шпинделя, поперёк этой части, либо под определённым углом. Крестовая конструкция всегда характерна для этой детали. Всего у неё три основных движущихся узла:

- Каретка.

- Поперечные салазки.

- Резцовые салазки.

Эти узлы иногда имеют разные названия в различной технической литературе. Поворотная плита закрепляется буквально под любыми углами по отношению к основанию. Главное – чтобы подача суппорта не включалась одновременно от нескольких деталей сразу. Для этого предусмотрен специальный блокировочный механизм.

Коробка подач

Определённые виды резьбы создаются благодаря модулю с подачами. Ходовой винт с фиксированным шагом в 12 миллиметров становится главным помощником во время всевозможных манипуляций. В специальных звеньях нет необходимости, даже когда требуется увеличить текущий шаг. Если верить паспорту, то механизм облегчает создание следующих видов резьбы:

- Питчевая 1-96.

- Модульную – 0,5-3.

- Дюймовую – с 2 до 34 ниток.

- Метрическую. Минимум шага – 0,5 миллиметров. Максимальное ограничение по шагу равно 12.

Достаточно применения соответствующих деталей, чтобы резьба в итоге увеличила шаг. Несмотря на универсальность агрегата, и у него есть определённые пределы эксплуатации.

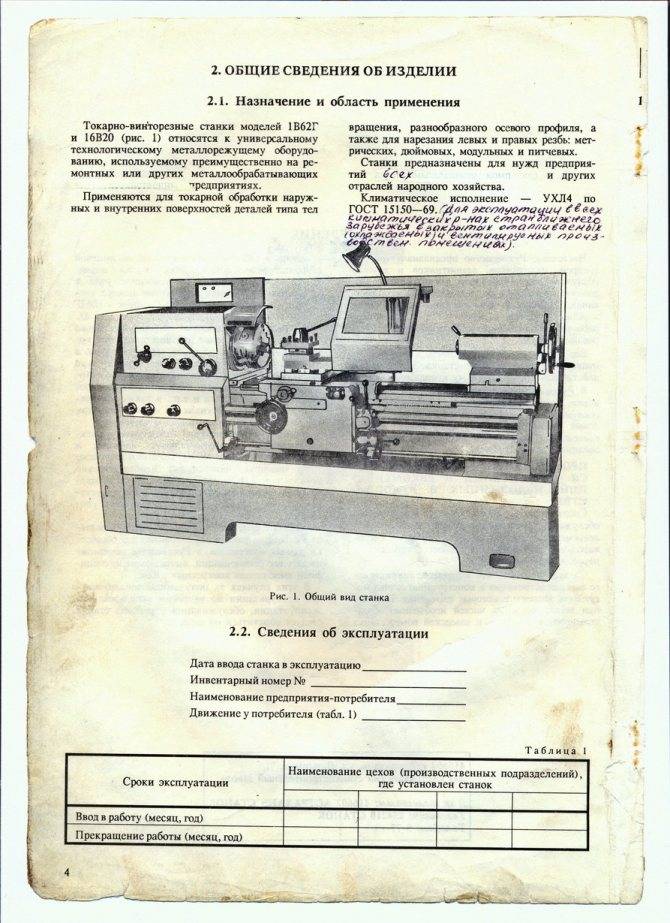

Назначение оборудования

Универсальность токарного станка модели 1А62 делает возможным его успешное применение в токарных операциях, выполняемых над заготовками цилиндрической, конической и фасонной конфигурации, а также в нарезании резьбы разных видов – метрической, дюймовой, модульной и питчевой.

Многие специалисты узнают токарный станок рассматриваемой модели и по фото, но более полное представление о его характеристиках можно составить на основе обозначения этого агрегата:

- «1» – цифра, обозначающая группу, к которой относятся токарные станки;

- «А» – цифра, которая обозначает поколение оборудования;

- «6» – данная цифра указывает на то, что агрегат относится к винторезной группе;

- «2» – по этой цифре можно определить высоту центров (над станиной), для данной модели она составляет 220 мм.

Технические характеристики станка 1А62

В отличие от предыдущих моделей, данный токарно-винторезный станок отличается расширенным функционалом и улучшенными характеристиками. Среди таких улучшений следует отметить следующие.

- До 1200 об/мин увеличена скорость вращения шпинделя. При этом можно выбрать одну из 21 скоростей прямого вращения шпиндельного узла и 12 – обратного.

- На 1А62 установлен двигатель более высокой мощности – 7 кВт.

- В главном приводе агрегата используются более надежные клиновые ремни.

- Усилена конструкция фрикционной муфты станка.

- В передней опоре шпиндельного узла установлен надежный роликовый подшипник двухрядного типа.

- Чтобы предотвратить самопроизвольное отсоединение патрона от шпинделя, что может происходить при прекращении вращения двигателя токарного станка 1А62, в конструкции последнего предусмотрена специальная канавка для размещения предохранителей.

- Коробка подач обеспечивает прямое включение в работу ходового винта, что необходимо при выполнении точной резьбы.

- Продольную подачу суппорта можно устанавливать при помощи лимба, находящегося на лицевой части фартука агрегата.

- Усилена задняя бабка.

- Резцедержатель благодаря его усовершенствованной конструкции можно поворачивать на любой угол без помощи второй руки.

- Улучшена система охлаждения зоны обработки, включающая электрический насос и резервуар, находящийся в задней тумбе.

Кинематическая схема 1А62 (нажмите, чтобы увеличить)

https://youtube.com/watch?v=_3UYUMTqYzc

Тонкости работы с фасонными заготовками и деталями конической формы

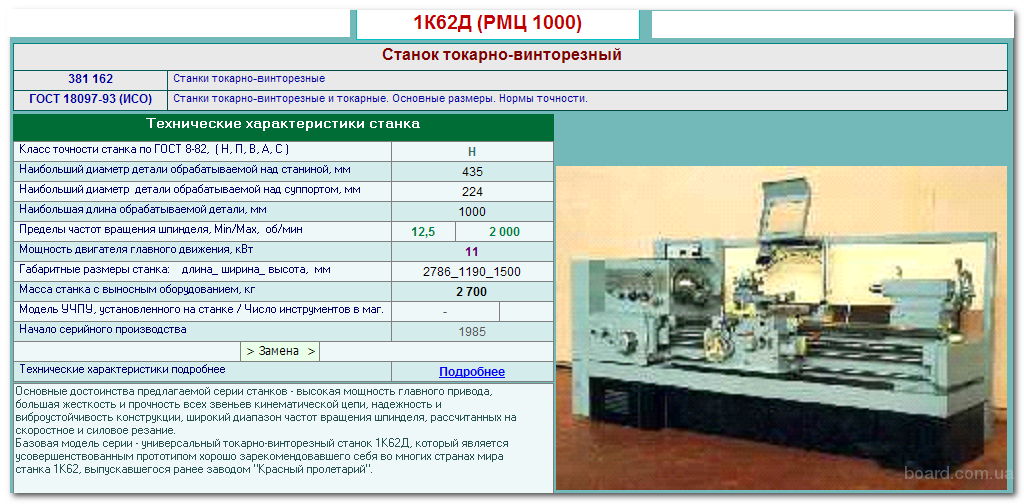

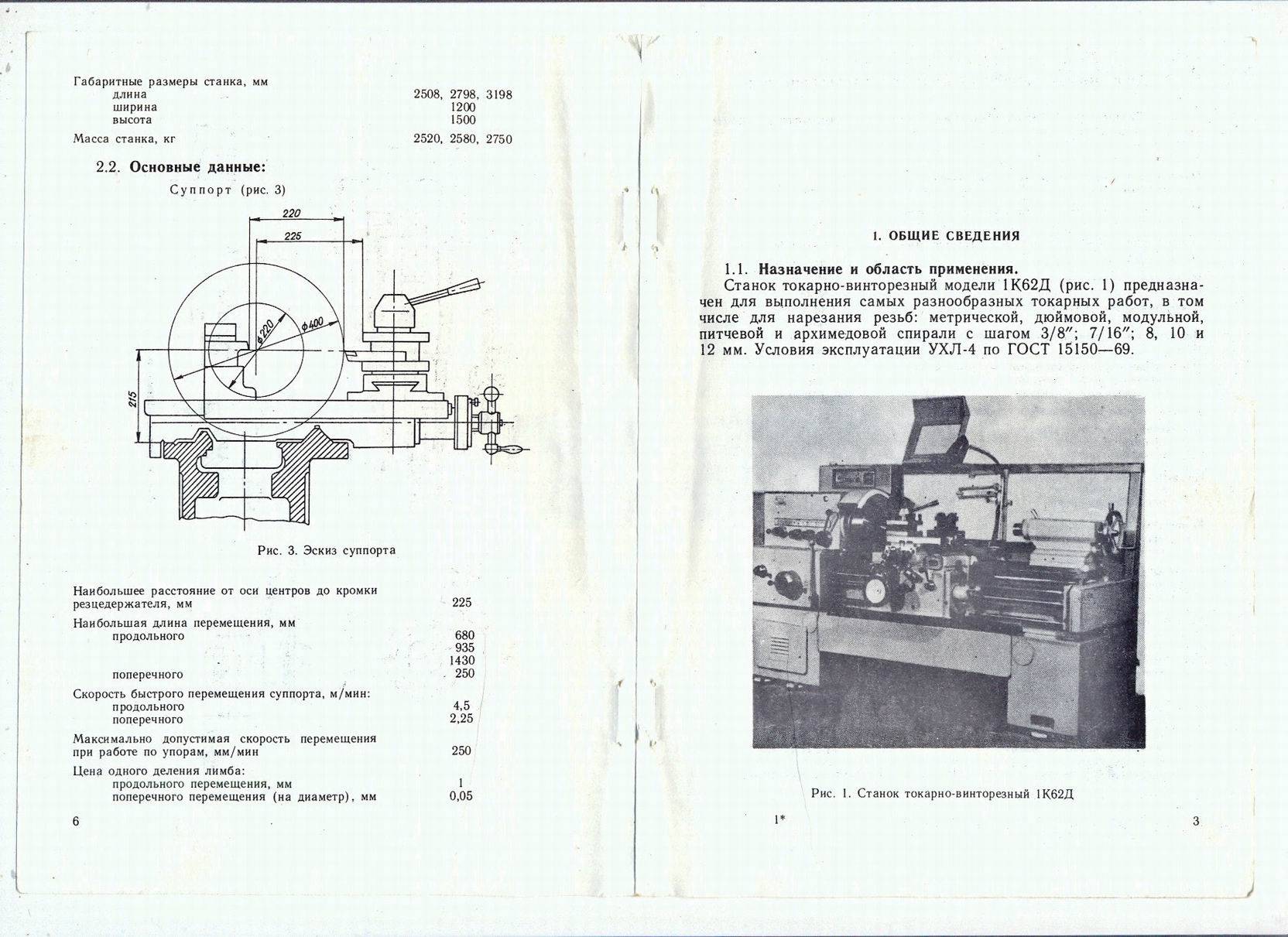

Технические характеристики модификации 1К62Д позволяют выполнять обтачку и нарезание необходимой резьбы на деталях конической формы, а также фасонных болванках. Обработка этих заготовок выполняется по двум методикам.

Необходимо добиться смещения корпуса задней бабки в поперечной плоскости. При определенном угле расположения оси центров и оси самой заготовки резец способен обтачивать детали конической формы. Но по причине несимметричного расположения центровых отверстий относительно центрам установки изготовить конус идеальной формы невозможно.

Использование для работы копировального модуля, который закрепляется на задней части станины кронштейнами.

Кронштейн для закрепления копировального модуля

Кронштейн для закрепления копировального модуля

Правильно подбирая угол закрепления легко добиться идеальной конусообразной формы детали.

Такой способ обработки позволяет получить универсальный конус, деталь будет любой допустимой длинны. Такой вид обработки позволяет получить конус правильной формы.

Если заменить копировальную конусную линейку фасонной, то функциональность станка еще больше расширяется. Специалисты могут обрабатывать фасонные поверхности заготовок ступенчатого вала.

Станок модификации 1К62Д поддерживает режим максимальных нагрузок, обработку деталей ударным способом. Большим преимуществом является неприхотливость выбора материалов заготовок, несложно работать даже со стальными, чугунными прочными деталями.

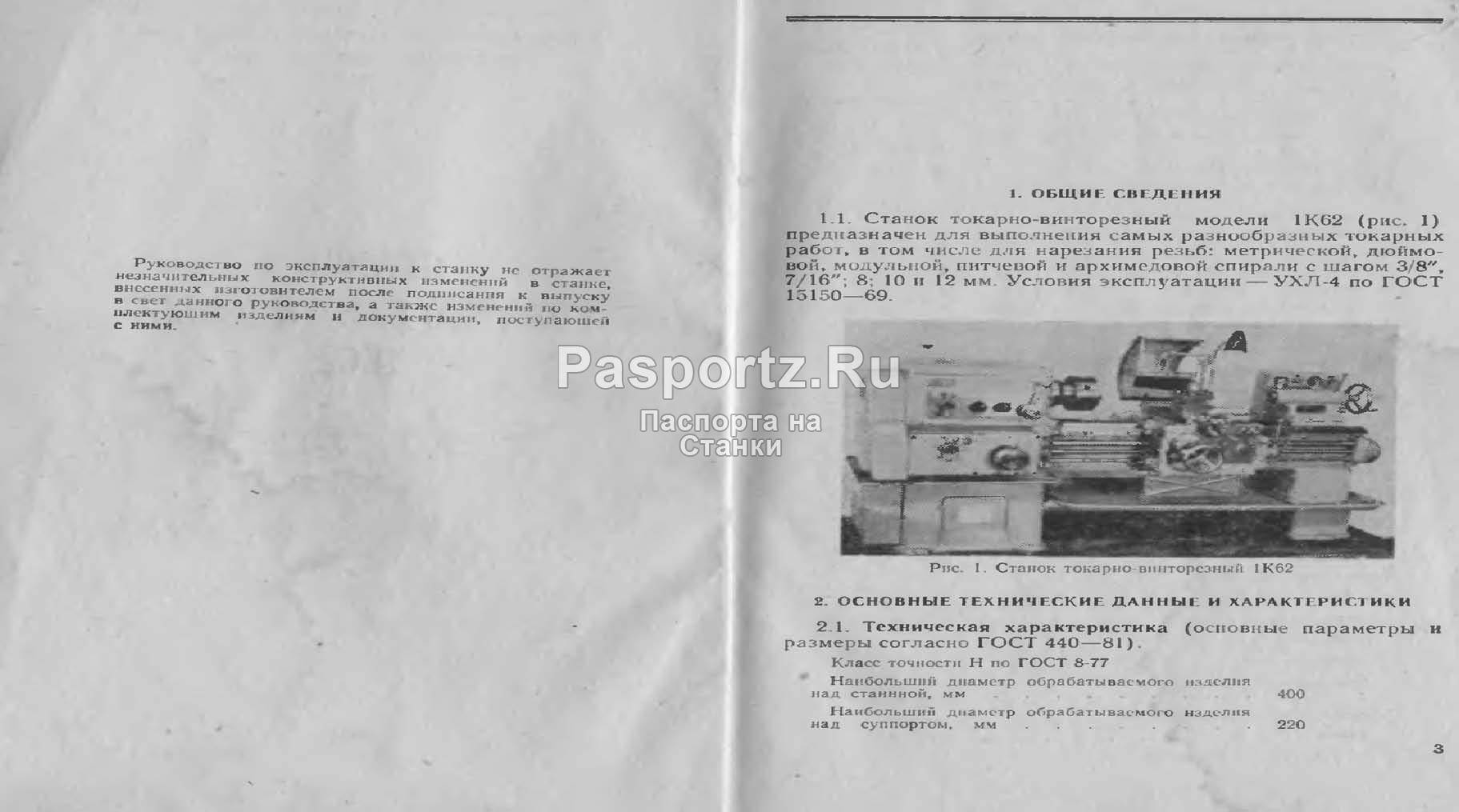

Общая информация о токарном станке 1К62

Расшифровывается буквенно-цифровой индекс 1К62 просто:

Расшифровывается буквенно-цифровой индекс 1К62 просто:

1 — группа станка — токарные;

К — поколение станка;

6 — тип — винторезные;

2 — высота центров. В данной модели это 220 мм.

Ещё в конце маркировки может стоять буква, обозначающая класс точности станка.

Биография токарно-винторезного станка 1К62 довольно интересна. Разработан он был на заводе «Красный пролетарий» в Москве, где потом и производился. Началом использования на производстве можно считать тридцатые годы прошедшего века. Правда, в его названии тогда была аббревиатура ДИП (догоним и перегоним). Но после 1937 года, когда была введена новая система классификации станков, появилась современная маркировка.

Выпуск 1К62 давно прекращён, но большое количество этих замечательных станков всё ещё продолжает эксплуатироваться на производстве благодаря надёжности и продуманности конструкции. Конечно, найти совершено новое изделие крайне затруднительно, в процессе работы узлы и детали агрегатов изнашиваются и приходят в негодность. Но при должном уходе и обслуживании некоторые экземпляры отличаются от нового только обновлённым слоем краски.

Несомненно, некоторое оборудование приходит в полную негодность, а другим машинам требуется капитальный ремонт. Если заменить вышедшее из строя электрооборудование, провести по необходимости перешлифовку станин и направляющих либо их шабрение, то обновлённый 1К62 с уникальными техническими характеристиками ещё довольно долго сможет послужить на производстве. Для этого, разумеется, необходима вся техническая документация по станку.

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации

Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку

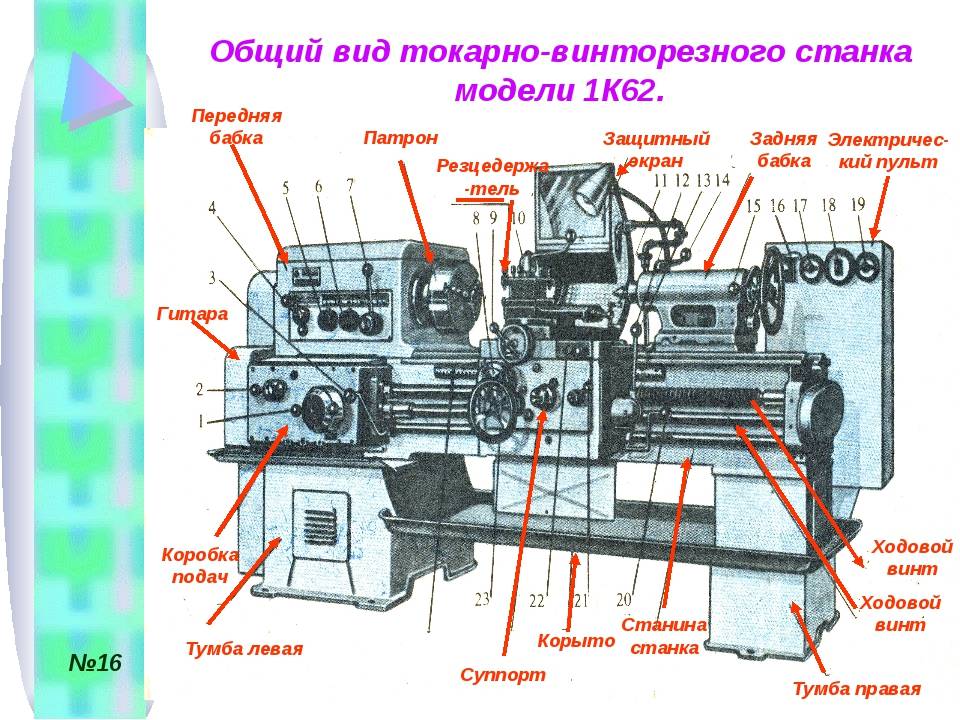

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

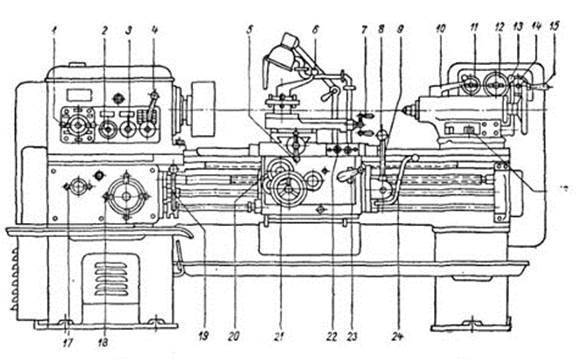

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Особенности конструкции

Технические характеристики 1К62 обеспечивали станку возможность высококачественного выполнения всех существующих токарных операций, делая его поистине универсальным. Режимы работы станка настраивались по интуитивно понятной схеме. Высокие параметры жесткости узлов станка и специальные подшипники шпинделя, коробок скоростей и подачи позволяли обрабатывать детали после закалки.

Параметры подачи и оборотов шпинделя могут регулироваться в широких пределах. Благодаря этому при помощи твердосплавных или керамических резцов можно осуществлять резание заготовок на высоких скоростях. Станина станка, рассчитанная под применение мощного электродвигателя, успешно противостоит вибрационным нагрузкам, неизбежным при обработке на высокой скорости.

Шпиндельный узел станка

Шпиндельный узел токарного станка 1А62 отвечает за фиксацию заготовки в процессе выполнения ее обработки, а также за передачу ей вращательного движения от главного привода устройства.

Перечислим характеристики данного узла:

- диаметр сквозного отверстия – 38 мм;

- максимальный диаметр прутка, вставляемого в шпиндельный узел, – 36 мм;

- частота вращения: прямого – 11,5–1200 об/мин, обратного – 18–1520 об/мин;

- количество устанавливаемых скоростей вращения: прямого – 21, обратного – 12.

Внутренний посадочный конус «Морзе» в шпиндельном узле токарного станка 1А62 имеет категорию М5.

Принципиальная и монтажные электрические схемы станка 1А62 (нажмите, чтобы увеличить)

Методы программирования на станках с ЧПУ

Способов написания программ для оборудования с ЧПУ несколько:

- ручной — разработчик или проектировщик создает код на удаленном ПК, затем переносит готовую программу в станок с помощью CD-диска, флеш-накопителя, дискеты или посредством интерфейсного кабеля;

- с пульта ЧПУ — оператор с клавиатуры вводит набор предустановленных команд, которые выполняет станок;

- автоматизированным методом с помощью интегрированных CAD/CAE/CAM систем.

Ручной способ программирования чаще всего применяют для однотипных и простых токарных работ, на фрезерных станках для обработки по двум координатам, для сверления групп отверстий.

Программирование с пульта позволяет осуществлять запуск тех же операций, что и при ручном методе, плюс переходы при 2,5–3-координатных перемещениях. Такой метод удобен для запуска однотипных операций или корректировки текущих.

Самая сложная и одновременно самая гибкая система — программирование в CAM-средах. Здесь нужно сначала получить эскиз и модель из CAD, выбрать станок в диалоговом окне, задать приспособления, пределы перемещений, инструменты, режимы, способы обработки и коррекции. Постпроцессор, получив данные, преобразует их для генерации в управляющую систему. При этом оператор в удаленном режиме видит виртуальную модель и может в реальном времени вносить коррективы в работу оборудования.

Ручное программирование

Подавляющее большинство предприятий применяют именно станки, программируемые вручную. Это связано с тем, что основные выполняемые операции — простые и однотипные. Поэтому приобретать современные станки, интегрированные в единую электронную систему, нет необходимости.

Ручное программирование требует скрупулезной точности и выверенности параметров. Оператор должен в совершенстве владеть G-кодом и знать все его команды. Программу технолог создает на своем компьютере в текстовом редакторе. Расширение файла — .txt. Программа включает координаты, по которым двигается инструмент, обрабатывая деталь, и набор кодов. После написания программы ее переносят в управляющую систему станка.

На пульте

Многие станки с ЧПУ оборудованы дисплеем и клавиатурой. Поэтому задавать программу оборудованию можно непосредственно с пульта. Производители предусмотрели два варианта постановки задачи станку:

- ввод G и M кодов с клавиатуры;

- использование диалогового окна.

Автоматизировано

Для предприятий, выпускающих детали высокой точности и сложной конфигурации, оптимальной считается CAM-система. Она существенно повышает производительность, поскольку автоматически вычисляет траекторию перемещения инструмента, производящего обработку заготовки.

Предприятия, на которых станки с ЧПУ выполняют большое разнообразие технологических операций, также предпочитают оборудование полностью автоматизированное. Потому что временные затраты на написание программ в ручном режиме будут несопоставимыми со временем работы станков. Либо придется существенно увеличивать штат технологов и операторов.

Преимущества автоматизированных систем:

- избавляют технолога или проектировщика от громоздких и длительных математических расчетов;

- на одном и том же базовом языке генерируют УП (G-код) для станков всех типов;

- имеют набор готовых функций, сокращающих время составления программы;

- загрузка готового кода в память станка прямо с ПК технолога.

Схема станка 1А62. Токарно-винторезного. Кинематическая

Кинематическая схема — это графическая схема отображения рабочих узлов и блоков механизма конструкции. Принципиальная кинематическая схема показывает последовательность передачи движения от двигателя через промежуточный механизм к рабочим органам изделия и их взаимосвязь. В кинематических схемах изображают конкретно только те элементы сборочной конструкции, которые принимают участие в передаче движения, к ним относятся промежуточные шестерни, ходовые тяги и фиксаторы, валы, шкивы приводов, муфты и др. Конструкцию какого либо сборочного механизма, имеющей движущие части, наносят в виде графики на схему сплошными линиями, чередующимися пунктиром, соответственно маркируя каждый элемент цифрами с последующей расшифровкой. Существуют пространственные кинематические схемы механизмов, которые изображают обычно в виде развернутых схем. Они получаются путем совмещения всех осей в одной плоскости с последующим проецированием на плоскость. Такие схемы позволяют уяснить последовательность передачи движения. На кинематической схеме допускается отображать отдельные элементы схем другого вида, непосредственно влияющие на ее работу, например, электрические. Читать кинематическую схему начинают от двигателя, являющегося источником движения всех деталей механизма. Устанавливая последовательно по условным обозначениям каждый элемент кинематической цепи, изображенный на схеме, выявляют его назначение и характер передачи движения.