Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки

И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Глубина врезания за проход

Рекомендации по глубине врезания можно найти в каталоге или в ToolGuide. Эти значения рекомендуются в качестве начальных, при этом необходимо подобрать оптимальное количество проходов для каждой конкретной операции точения резьбы.

- Избегайте глубины врезания менее 0,05 мм

- Для пластин со вставками из кубического нитрида бора глубина врезания не должна превышать 0,10 мм

- Для многозубых пластин необходимо в точности следовать рекомендациям по глубине врезания

Уменьшение глубины врезания (постоянная площадь сечения стружки)

Уменьшение глубины врезания за проход – самый популярный способ улучшить результат обработки и первый выбор на всех операциях точения резьбы.

- Первый проход должен быть самым глубоким, а последний – около 0,07 мм

- Даёт равномерную нагрузку на пластину и более «сбалансированную» площадь сечения стружки

Постоянная глубина врезания за проход

При постоянной глубине врезания каждый проход (кроме последнего) будет осуществляться с одинаковой глубиной врезания независимо от количества проходов. Этот вариант является менее производительным.

- Повышает необходимое количество проходов

- Более высокая нагрузка на пластину

- Может обеспечить более оптимальный контроль над стружкодроблением

- Не рекомендуется использовать при обработке резьб с шагом более 1,5 мм или 16 ниток на дюйм

Циклы точения резьбы на станках с ЧПУ

Стандартные токарные станки с ЧПУ имеют специализированные циклы точения резьбы, где шаг, глубина резьбы и количество проходов можно задать различными способами, включая программирование первого и последнего проходов.

Для последнего прохода настоятельно рекомендуется не использовать зачистной проход (при котором глубина резания последнего прохода равна глубине резания предыдущего). Более оптимально использовать рекомендуемые циклы врезания для обеспечения высокого качества резьбы и стойкости пластины.

Основные параметры

Время изготовления детали зависит от трех значений. Они определяют, какое количество металла будет сниматься за определенный период.

На практике предпочтительные величины можно узнать по справочнику режимов оптимального резания для грамотной токарной обработки. Они дают габариты, на которые можно опираться, как на базовые.

В дальнейшем придется учитывать как особенности оборудования (биение, дребезг, мощность, износ), так и отклонения в свойствах материала. Различные партии могут отличаться достаточно сильно, особенно это актуально для рядовых сортов черных металлов. Если в производстве использовать сырье с жестко заданными значениями, то такой процесс может стать экономически невыгодным из-за высокой цены.

Глубина

Это толщина слоя, удаляемая за один проход. На этот параметр влияет свойство поверхности, технические характеристики, качество резца (твердость и угол заточки) и скорость.

Подача

Подача

Показывает, на какое расстояние перемещается точка контакта за единицу времени. В универсальных станках рассматриваются её продольный и поперечный виды. Свои особенности есть при изготовлении конусов. Засчет увеличения радиуса заготовки при работе с внешней стороной, нагрузка на инструмент увеличивается, и это необходимо учитывать. У большинства аппаратов предусмотрены разнообразные программы движения от минимальных до резьбовых. На передней панели управления рычагом выставляется одна из функций, обеспечивающая смещение режущей кромки при каждом вращении вала. Это достигается усилием с коробки передач на суппорт (синхронно с вращением переднего шпинделя).

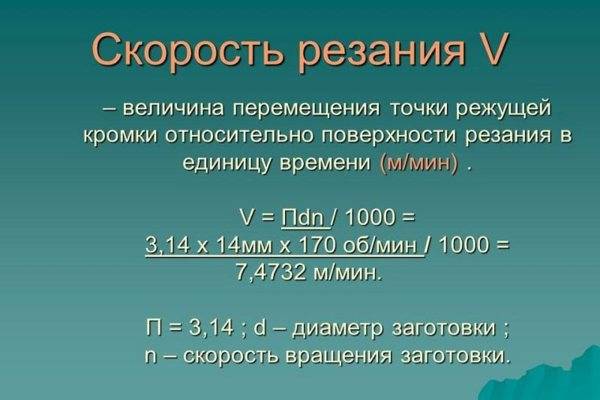

Скорость

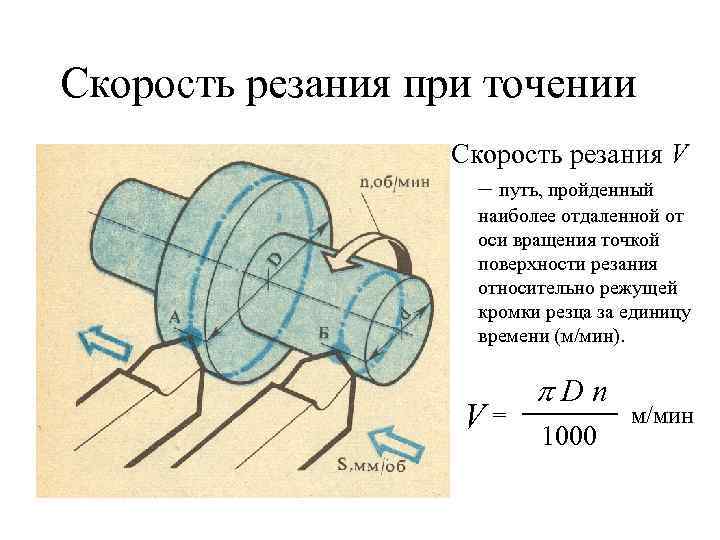

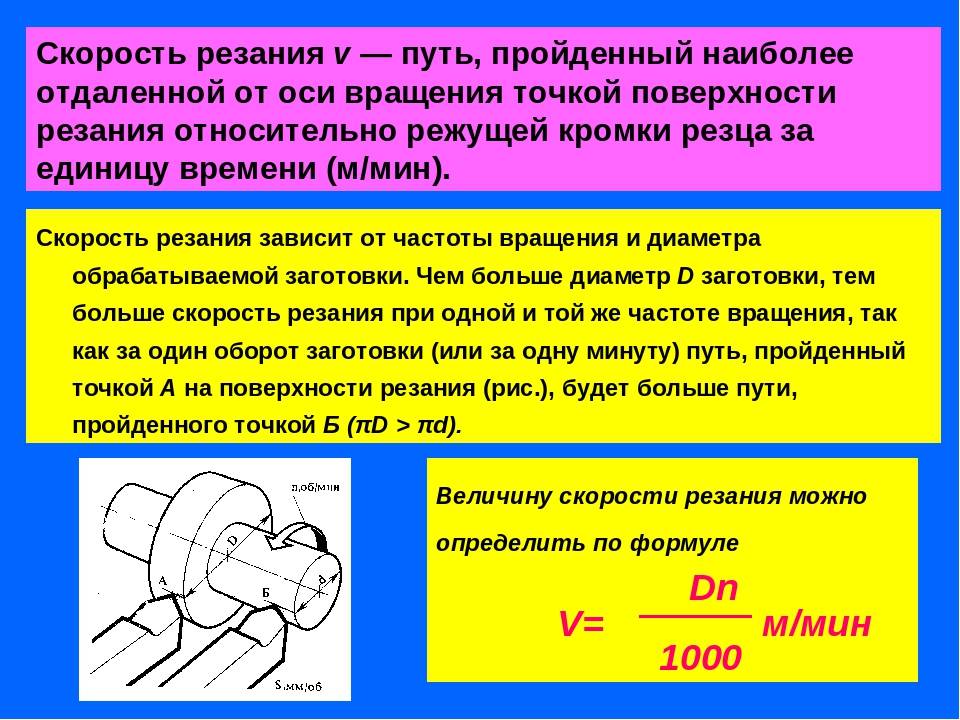

По этой формуле понятно, как рассчитать и сделать определение режимов идеального резания при наружном и внутреннем точении. Величины количества оборотов и диаметра заготовки поставлены, как пример. Соответственно, на показатель V влияет расстояние от центра и угловой темп патрона.

По этой формуле понятно, как рассчитать и сделать определение режимов идеального резания при наружном и внутреннем точении. Величины количества оборотов и диаметра заготовки поставлены, как пример. Соответственно, на показатель V влияет расстояние от центра и угловой темп патрона.

Теперь, зная ширину прохода резца и его заглубление, легко понять, какой объем сырья снимается за промежуток времени.

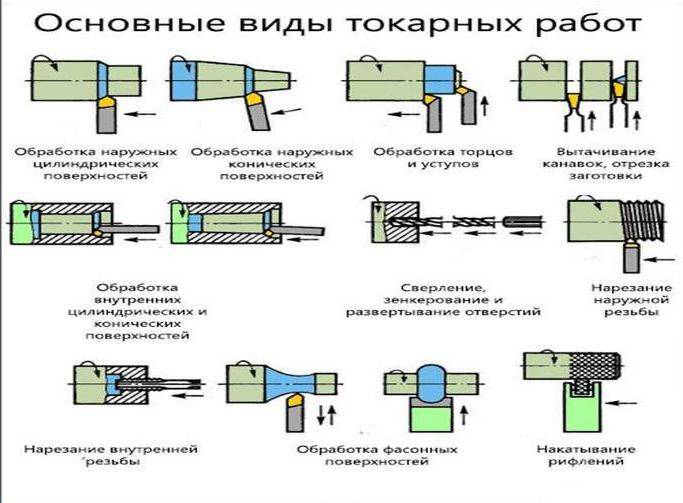

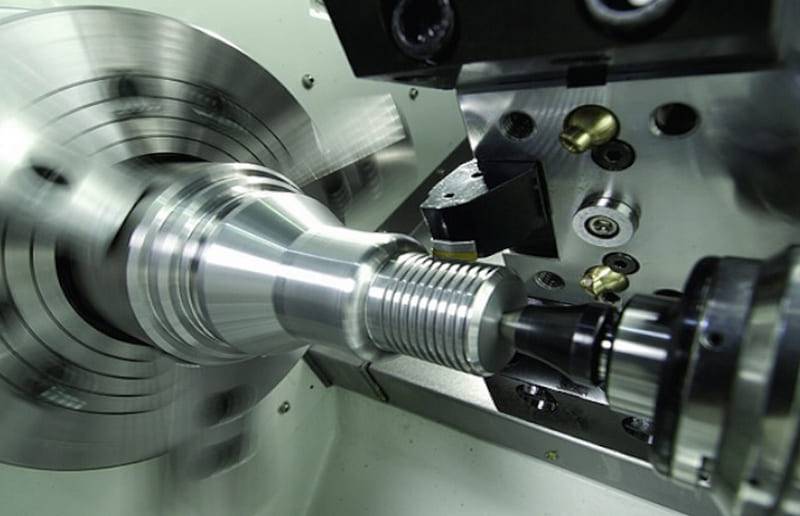

Режущий инструмент при токарной обработке

Токарная работа выполняется на токарных станках при помощи резцов. Их существует огромное множество. Они классифицируются по виду обработки, по материалу, по виду конструкции. Отрезной резец – один из самых популярных. Из названия становится понятным, что он предназначен для отрезания торцов под прямым углом. Еще один наиболее популярный – расточной. Он предназначен для растачивания отверстий. Глубина резания для такого резца равна величине отгиба его рабочей части. Выбор режущего инструмента, прежде всего, зависит от требуемой операции и материала заготовки. Так, например, для чугунных изделий рекомендуется выбирать вольфрамовые резцы (ВК6М,ВК2, ВК3), для ковочных и жаропрочных сталей – титано-тантало-вольфрамовые (ТТ20К9, ТТ8К6, Т14К8). Чаще всего для обработки обычной стали используют инструмент из быстрорежущей стали (Р18,Р9) и с добавлением легирующих элементов (Р18К5Ф2, Р6МЗ, Р18Ф2). Кроме того, возможно применение резцов из углеродистой стали (У10А и У12А), однако следует учитывать, что при нагревании этого материала выше 200 °С он теряет стойкость и становится непригодным для дальнейшей работы. Режимы резания при обработке поверхностей обязательно учитывают режущий инструмент и его материал.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

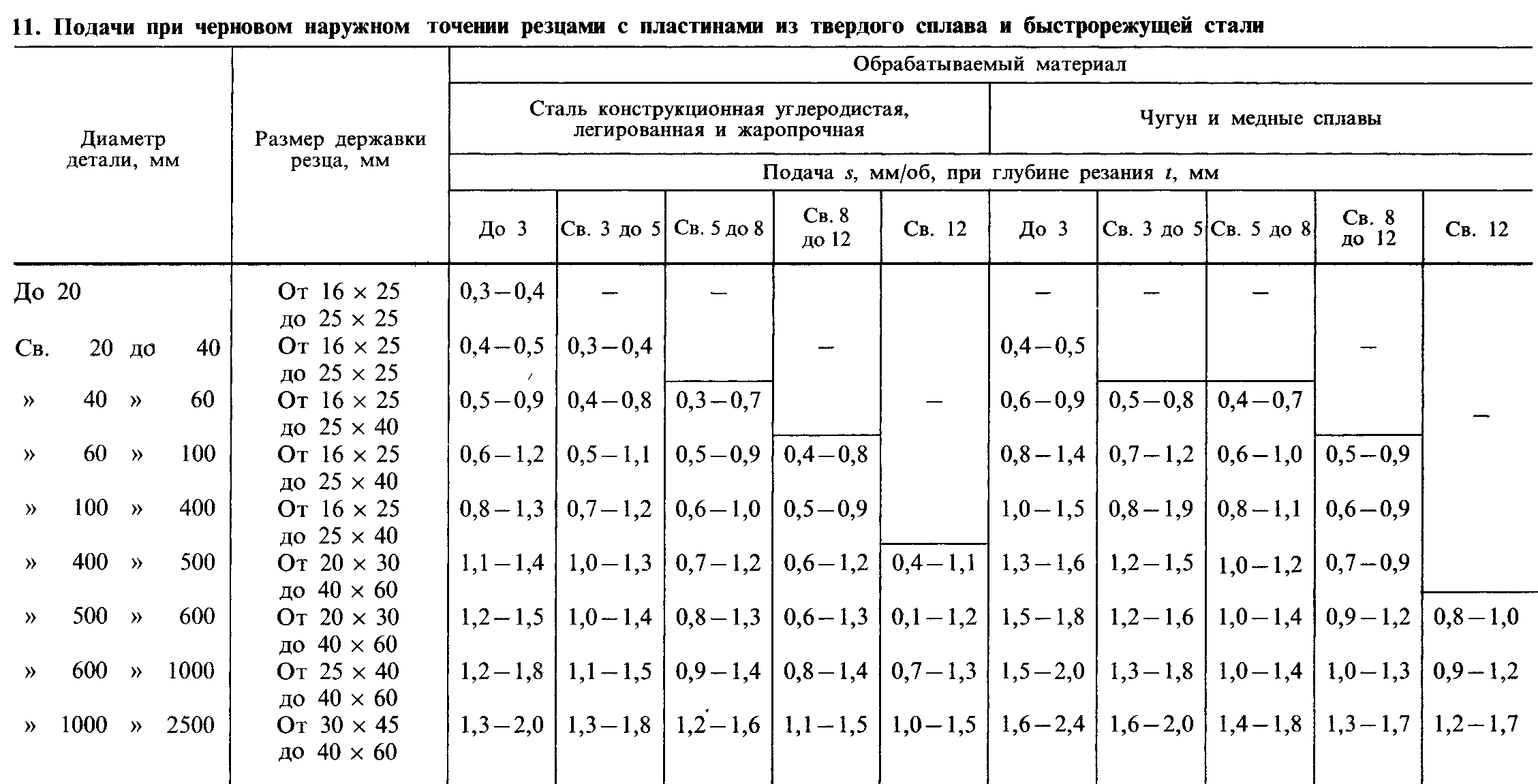

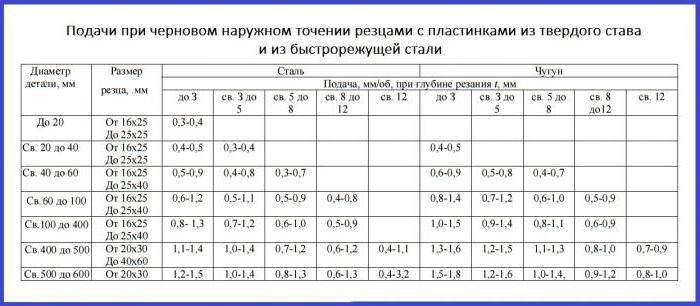

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

https://youtube.com/watch?v=Rkrd3WZ9X5Y

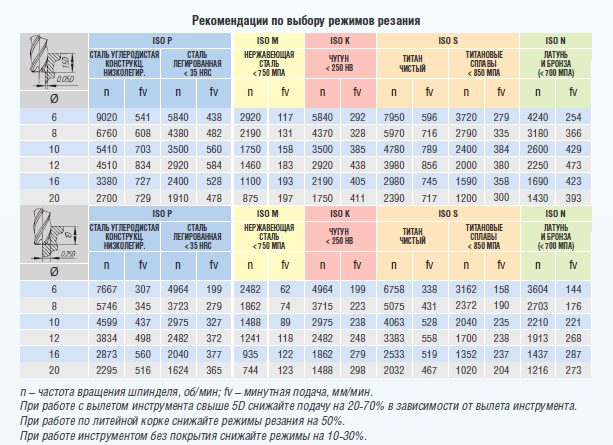

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Основные параметры

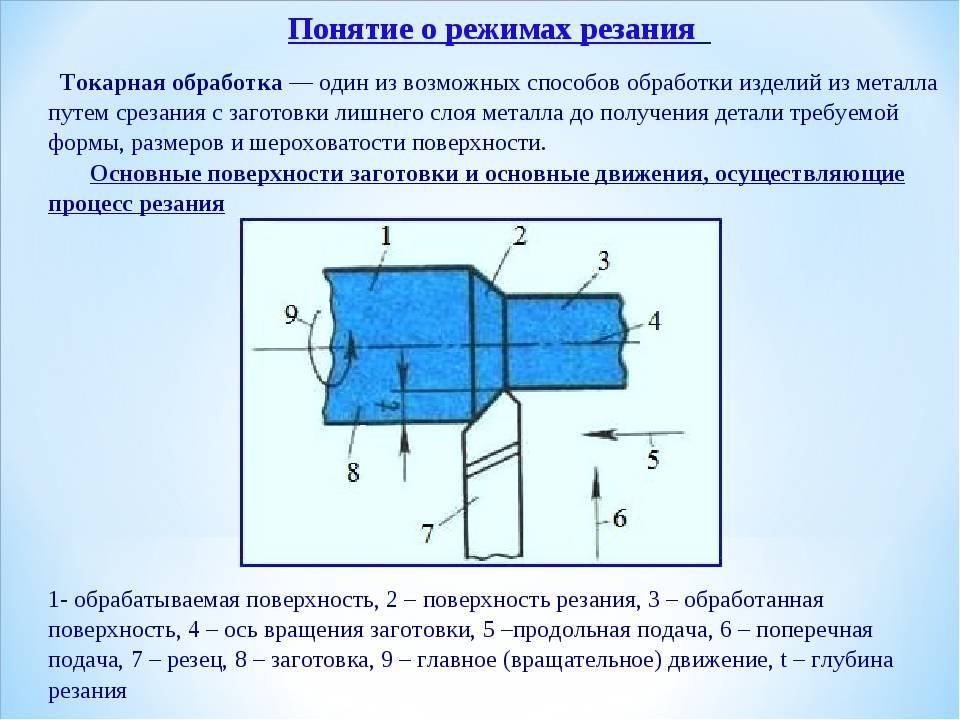

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

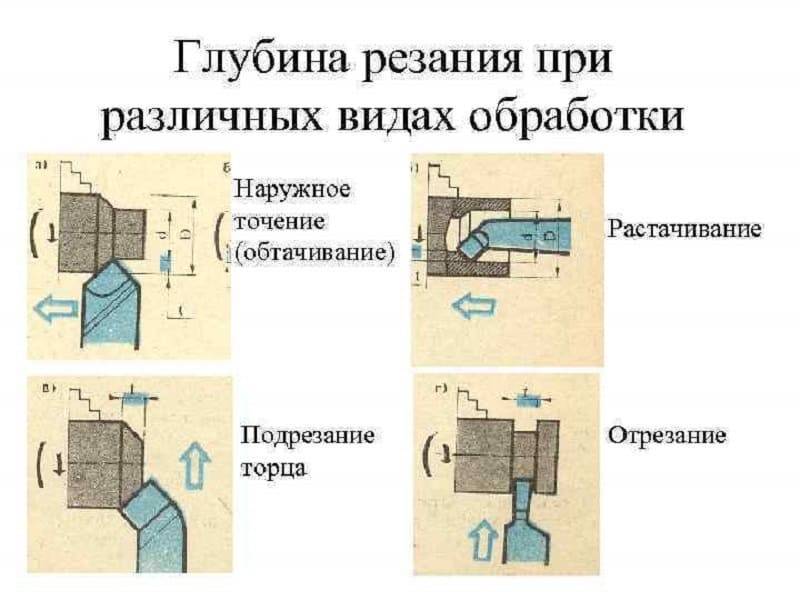

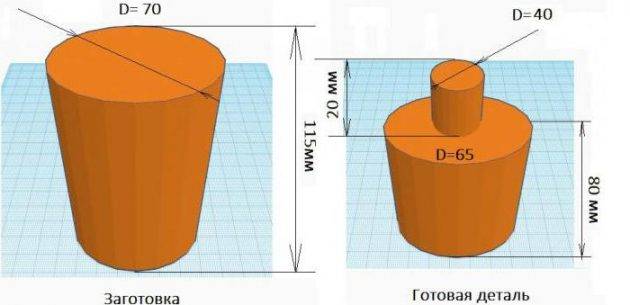

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

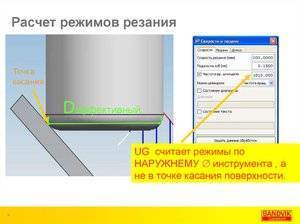

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Схема расчета режимов

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

t = (D 1 – D 2)/2,

где D 1 – исходный размер, D 2 – получаемый размер.

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

- твердости пластины;

- мощности привода;

- жесткости системы СПИД.

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

Скорость резания при токарной обработке вычисляется по формуле:

V=Cv/(T¹ • t² • s³)·Kv

где Сv – коэффициент, применяемый к обрабатываемому материалу заготовки и инструменту, 1 (x), 2 (y), 3 (m) – показатели степеней, Т – стойкость инструмента, Kv – поправочный коэффициент резания.

Kv зависит от:

- качества обрабатываемого материала;

- материала режущей пластины инструмента;

- поверхностного слоя заготовки.

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

Далее, определяется эффективная мощность резания по формуле:

N э = (Pz · V)/(1020 · 60)

где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

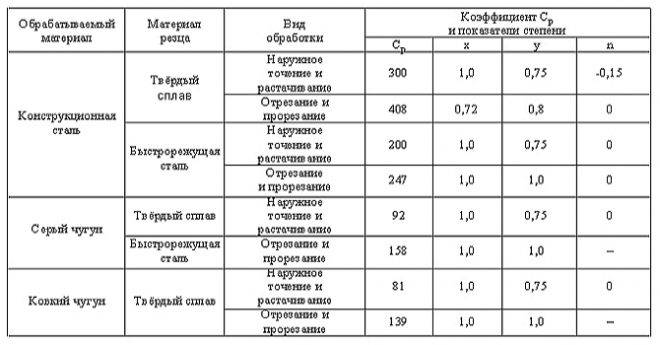

Pz = 10·Cp·t¹·s²·V³·Kp

После определения необходимой мощности рассчитывается потребная мощность станка:

N п = N э /η

где µ – КПД станка, закладывается заводом-изготовителем.

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Выбор материала резца при токарной обработке

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |